प्लंबिंग ऑपरेशन करने की विधि का क्या नाम है। ताला बनाने वाले के काम के बारे में सामान्य जानकारी। थीम। धातुकर्म की मूल बातें

मार्कअप।

ताला बनाने वाले का कार्यस्थल।

थीम। ताला प्रसंस्करण की मूल बातें।

(स्वच्छंद अध्ययन)

प्रशन:

1. ताला बनाने का काम - यह सामग्री का मैन्युअल प्रसंस्करण, भागों की फिटिंग, असेंबली और विभिन्न तंत्रों और मशीनों की मरम्मत है।

कार्यस्थलवे उत्पादन क्षेत्र के एक हिस्से को उस पर स्थित सभी उपकरण, उपकरण और सामग्री कहते हैं, जिनका उपयोग एक श्रमिक या श्रमिकों की एक टीम द्वारा उत्पादन कार्य को पूरा करने के लिए किया जाता है।

कार्यस्थल को उपकरण के तर्कसंगत प्लेसमेंट और काम के दौरान ताला बनाने वाले की मुक्त आवाजाही के लिए आवश्यक क्षेत्र पर कब्जा करना चाहिए। कार्यक्षेत्र और रैक से ताला बनाने वाले की दूरी ऐसी होनी चाहिए कि वह मुख्य रूप से अपने हाथों की गति का उपयोग कर सके और यदि संभव हो तो शरीर को मोड़ने और झुकने से बचें। कार्यस्थल में अच्छी व्यक्तिगत प्रकाश व्यवस्था होनी चाहिए।

ताला बनाने वाला कार्यक्षेत्र(चित्र। 48) - कार्यस्थल का मुख्य उपकरण। यह एक स्थिर धातु या लकड़ी की मेज है, जिसका ढक्कन (टेबलटॉप) 50 ... 60 मिमी मोटी लकड़ी के बोर्ड से बना होता है और शीट आयरन से ढका होता है। सिंगल वर्कबेंच सबसे सुविधाजनक और आम हैं, क्योंकि मल्टी-सीट वर्कबेंच पर, जब कई लोग एक ही समय में काम करते हैं, तो सटीक काम की गुणवत्ता कम हो जाती है।

चावल। 48 एकल ताला कार्यक्षेत्र:

1 - फ्रेम; 2 - काउंटरटॉप; 3 - वाइस; 4 - सुरक्षात्मक स्क्रीन; 5 - चित्र के लिए टैबलेट; 6 - दीपक; 7 - उपकरण के लिए शेल्फ; 8 - काम करने वाले उपकरण के लिए टैबलेट; 9 - बक्से; 10 - अलमारियां; 11 - आसन

कार्यक्षेत्र में कार्य को पूरा करने के लिए आवश्यक उपकरण होते हैं। चित्र टेबलेट पर रखे गए हैं, और मापने के उपकरण अलमारियों पर रखे गए हैं।

वर्कबेंच के टेबलटॉप के नीचे दराज हैं, जो उपकरण और दस्तावेज़ीकरण को संग्रहित करने के लिए कई कक्षों में विभाजित हैं।

वर्कपीस को ठीक करने के लिए वर्कबेंच पर एक वाइस स्थापित किया गया है। कार्य की प्रकृति के आधार पर समांतर, कुर्सी और हस्त वाइस का प्रयोग किया जाता है। सबसे व्यापक समानांतर कुंडा और गैर-कुंडा दोष हैं, जिसमें तलाक के दौरान जबड़े समानांतर रहते हैं। वाइज़ का घूमने वाला हिस्सा एक केंद्र बोल्ट के साथ आधार से जुड़ा होता है, जिसके चारों ओर इसे किसी भी कोण पर घुमाया जा सकता है और एक हैंडल की मदद से आवश्यक स्थिति में तय किया जा सकता है। वाइस के सेवा जीवन को बढ़ाने के लिए, स्टील ओवरहेड स्पंज जबड़े के कामकाजी हिस्सों से जुड़े होते हैं। चेयर वाइस का शायद ही कभी उपयोग किया जाता है, केवल शॉक लोडिंग (काटने, रिवेटिंग आदि) से संबंधित काम के लिए। छोटे भागों को संसाधित करते समय, हैंड वाइस का उपयोग करें।

कार्यकर्ता की ऊंचाई के अनुसार वाइस की ऊंचाई का चुनाव और कार्यक्षेत्र पर उपकरण की तर्कसंगत नियुक्ति कौशल के बेहतर निर्माण, श्रम उत्पादकता में वृद्धि और थकान को कम करने में योगदान करती है।

वाइस इंस्टॉलेशन की ऊंचाई चुनते समय, कोहनी पर मुड़े हुए बाएं हाथ को वाइस के जबड़ों पर रखा जाता है ताकि हाथ की सीधी हुई उंगलियों के सिरे ठुड्डी को छू सकें। उपकरण और उपकरणों को व्यवस्थित किया जाता है ताकि उन्हें उपयुक्त हाथ से ले जाना सुविधाजनक हो: दाहिने हाथ से क्या लिया जाता है - दाईं ओर पकड़ें, जो बाईं ओर से लिया जाता है - बाईं ओर।

काटने के दौरान उड़ने वाले धातु के टुकड़ों को बनाए रखने के लिए कार्यक्षेत्र पर धातु की जाली या टिकाऊ प्लेक्सीग्लास से बनी एक सुरक्षात्मक स्क्रीन लगाई जाती है।

उनके लिए आवंटित क्षेत्र में स्थापित रैक पर रिक्त स्थान, तैयार हिस्से और जुड़नार रखे जाते हैं।

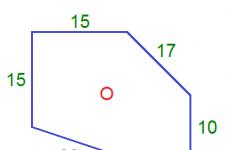

2. मार्कअप - वर्कपीस पर लाइनों (उगने) को लगाने का संचालन, परिभाषित (ड्राइंग के अनुसार) भाग की आकृति और संसाधित किए जाने वाले स्थान। अंकन का उपयोग व्यक्तिगत और छोटे पैमाने के उत्पादन के लिए किया जाता है।

ग्रे कास्ट आयरन, वृद्ध और ठीक मशीनी से डाली गई प्लेटों को चिह्नित करने पर अंकन किया जाता है।

प्लानर मार्किंग के साथ लाइन्स (जोखिम) को स्क्राइबर के साथ लगाया जाता है, स्थानिक मार्किंग के साथ, मोटाई गेज कॉलर में तय किए गए स्क्राइबर के साथ। लिखने वालेस्टील ग्रेड U10 और U12 से बने होते हैं, उनके काम के सिरे कठोर और तेज होते हैं।

केर्नेरपहले से चिह्नित लाइनों पर खांचे (कोर) खींचने के लिए है। इसे स्टील ग्रेड U7, U7A, U8 और U8A से बनाया गया है।

अंकन कम्पासहलकों को खींचने, कोणों को विभाजित करने और वर्कपीस पर रैखिक आयामों को लागू करने के लिए उपयोग किया जाता है।

3. नलसाजी संचालन के मुख्य प्रकार।

कटाई- एक लॉकस्मिथ ऑपरेशन, जिसके दौरान कटिंग और इम्पैक्ट टूल के साथ वर्कपीस से अतिरिक्त धातु की परतें हटा दी जाती हैं, खांचे और खांचे काट दिए जाते हैं, या वर्कपीस को भागों में विभाजित कर दिया जाता है। काटने का उपकरण एक छेनी है, एक क्रॉस-कटिंग टूल है, और एक हथौड़ा एक टक्कर उपकरण है।

छेनीधातु को काटें और गड़गड़ाहट को काटें। इसमें एक कामकाजी मध्य और प्रभाव वाले हिस्से हैं। छेनी का काम करने वाला हिस्सा धातु के संसाधित होने की कठोरता के आधार पर एक निश्चित कोण पर काटने वाले हिस्से के साथ पच्चर के आकार का होता है। काटने के दौरान छेनी को मध्य भाग के लिए रखा जाता है, प्रभाव वाला भाग (सिर) ऊपर की ओर टेपर होता है और झटका केंद्र के लिए गोल होता है।

Kreutzmeiselउन्होंने खांचे और संकीर्ण खांचे काट दिए, और प्रोफ़ाइल खांचे को काटने के लिए वे विशेष क्रॉसकट - "खांचे" का उपयोग करते हैं, जो कि अत्याधुनिक के आकार में भिन्न होते हैं।

छेनी, क्रॉसकट और ग्रूवर स्टील U7, U7A, U8 और U8A से बने होते हैं। उनके काम करने वाले और झटके देने वाले हिस्से सख्त होकर निकल जाते हैं।

ताला बनाने वाला हथौड़ाएक चौकोर या गोल शॉक वाला हिस्सा है - एक स्ट्राइकर। स्ट्राइकर के विपरीत हथौड़े का सिरा, जिसमें एक गोल पच्चर का आकार होता है, पैर की अंगुली कहलाता है। इसका उपयोग रिवेटिंग, स्ट्रेटनिंग आदि के लिए किया जाता है।

हथौड़े स्टील ग्रेड 50, 50X, U7 और U8 से बने होते हैं। हथौड़े (स्ट्राइकर और पैर की अंगुली) के काम करने वाले हिस्सों को कठोर और जारी किया जाता है।

काट रहा हैधातुओं और अन्य सामग्रियों को भागों में अलग करने की क्रिया है। रिक्त स्थान के आकार और आकार के आधार पर, काटने को हाथ की आरी, हाथ या लीवर कैंची से किया जाता है।

हाथ आरीएक स्टील ठोस या स्लाइडिंग फ्रेम और एक हैकसॉ ब्लेड होता है, जिसे सिर के स्लॉट में डाला जाता है और पिन से सुरक्षित किया जाता है। स्थिर सिर की टांग पर एक हैंडल लगा होता है। हैकसॉ ब्लेड को तनाव देने के लिए स्क्रू और विंग नट के साथ एक मूवेबल हेड का उपयोग किया जाता है। हैकसॉ का काटने वाला हिस्सा स्टील ग्रेड U10A, 9XC, P9, P18 से बना है और कठोर है। हैकसॉ ब्लेड का उपयोग 250-300 मिमी की लंबाई (छिद्रों के बीच की दूरी) के साथ किया जाता है। ब्लेड के दांत फैले (मुड़े हुए) होते हैं ताकि कट की चौड़ाई ब्लेड की मोटाई से थोड़ी अधिक हो।

धातु की ड्रेसिंग- एक ऑपरेशन जिसमें सामग्री, वर्कपीस और भागों में अनियमितता, डेंट, वक्रता, वारपेज, लहरदारपन और अन्य दोष समाप्त हो जाते हैं। ज्यादातर मामलों में संपादन एक प्रारंभिक ऑपरेशन है। स्ट्रेटनिंग का वही उद्देश्य होता है जो स्ट्रेटनिंग का होता है, लेकिन कठोर भागों में दोषों को ठीक किया जाता है।

झुकनेव्यापक रूप से भागों के निर्माण में रिक्त स्थान को एक निश्चित आकार देने के लिए उपयोग किया जाता है। मैनुअल स्ट्रेटनिंग और झुकने के लिए, सही प्लेट्स, स्ट्रेटनिंग हेडस्टॉक्स, एनविल्स, वाइस, मैंड्रल्स, स्लेजहैमर, मेटल और वुडन हथौड़े (मैलेट) और विशेष उपकरणों का उपयोग किया जाता है।

क्लेप्का- रिवेट्स के साथ दो या दो से अधिक भागों को जोड़ने का लॉकस्मिथ ऑपरेशन। कीलक कनेक्शन एक-टुकड़ा है और विभिन्न धातु संरचनाओं के निर्माण में उपयोग किया जाता है।

रिवेट धातु के बेलनाकार छड़ होते हैं जिनमें पहले से लगाए गए सिर होते हैं। वे कार्बन स्टील्स, मिश्र धातु स्टील्स 09G2 और Kh18N9T, अलौह धातुओं और मिश्र धातुओं MZ, L62, AD1 और D18P से बने हैं। कई प्रकार के रिवेट्स का उपयोग किया जाता है: एक अर्धवृत्ताकार उच्च या निम्न सिर के साथ, एक सपाट सिर के साथ, एक काउंटरसंक और अर्ध-गुप्त सिर, विस्फोटक, दो-कक्ष के साथ। अर्धवृत्ताकार और काउंटरसंक सिर वाले रिवेट्स का सबसे अधिक उपयोग किया जाता है। रिवेट का दूसरा (समापन) सिर रिवेटिंग के दौरान लगाया जाता है।

रिवेटिंग ठंडी या गर्म स्थिति में की जाती है (यदि रिवेट का व्यास 10 मिमी से अधिक है)। गर्म रिवेटिंग का लाभ यह है कि रॉड बेहतर तरीके से जुड़ने के लिए भागों में छेद भरता है, और जब ठंडा होता है, तो कीलक उन्हें एक साथ बेहतर तरीके से खींचती है। गर्म अवस्था में राइवेट करते समय, रिवेट का व्यास छेद से 0.5 ... 1 मिमी छोटा होना चाहिए, और ठंडे राज्य में 0.1 मिमी होना चाहिए।

मैनुअल रिवेटिंग एक हथौड़ा के साथ किया जाता है, इसका द्रव्यमान रिवेट के व्यास के आधार पर चुना जाता है, उदाहरण के लिए, 3 ... 3.5 मिमी व्यास वाले रिवेट्स के लिए, 200 ग्राम वजन वाले हथौड़ा की आवश्यकता होती है।

दाखिल- एक लॉकस्मिथ ऑपरेशन, जिसमें असेंबली के दौरान भागों को फिट करने और वेल्डिंग के लिए किनारों को तैयार करने के लिए आवश्यक आकार, आकार और सतह खुरदरापन प्राप्त करने के लिए धातु की एक परत को फाइलों के साथ भाग की सतह से काटा जाता है।

फाइलें स्टील (स्टील ग्रेड U13, U13A; ShKh13 और 13Kh) हैं, जो काम करने वाली सतहों पर दांतों के साथ विभिन्न प्रोफाइल की कठोर पट्टियाँ हैं। फ़ाइल के दांत, क्रॉस सेक्शन में एक नुकीली कील के आकार वाले, वर्कपीस से चिप्स (चूरा) के रूप में धातु की परतों को काटते हैं।

फ़ाइलेंसिंगल और डबल (क्रॉस) नॉच से बने हैं। उनके उद्देश्य के अनुसार, फाइलों को समूहों में विभाजित किया जाता है: सामान्य उद्देश्य, विशेष उद्देश्य, सुई फाइलें, रैस्प्स, मशीन फाइलें। प्रति 1 सेमी लंबाई में पायदानों की संख्या के आधार पर, फाइलों को निम्नलिखित संख्याओं में विभाजित किया जाता है: 0 और 1 - हरामी, 2 और 3 - व्यक्तिगत, 4 और 5 - मखमली। बास्टर्ड फाइलों का उपयोग रफ फाइलिंग के लिए किया जाता है, जब 0.3 मिमी से अधिक की धातु की परत को हटाना आवश्यक होता है, तो उनके प्रसंस्करण की सटीकता कम होती है। 0.02 और 0.05 मिमी की सटीकता के साथ बारीक फाइलिंग के लिए, व्यक्तिगत फाइलों का उपयोग किया जाता है, उनके द्वारा निकाली गई धातु की परत की मोटाई 0.02 और 0.06 मिमी से अधिक नहीं होती है। मखमली फाइलें 0.01 ... 0.005 मिमी की सटीकता के साथ भागों के अंतिम प्रसंस्करण के लिए डिज़ाइन की गई हैं, उनके द्वारा निकाली गई धातु की परत की मोटाई 0.01 ... 0.03 मिमी है।

व्यक्तिगत (बिंदु) दांतों के रूप में एक पायदान वाली फाइलों को रैस्प्स कहा जाता है। उनका उपयोग चिपचिपी और मुलायम सामग्री (बेबिट, लकड़ी, आदि) दाखिल करने के लिए किया जाता है।

छोटी सतहों को संसाधित करने और काम खत्म करने के लिए सुई फाइलों का उपयोग किया जाता है। फाइलें 100, 125, 150, 200, 250, 300, 350 और 400 मिमी की लंबाई में उपलब्ध हैं। क्रॉस सेक्शन के आकार के अनुसार, आठ प्रकार के फ्लैटों में फाइलें बनाई जाती हैं

(नुकीला और कुंद), वर्गाकार, गोल, अर्धवृत्ताकार, त्रिकोणीय, रोम्बिक और हैकसॉ।

छेद प्राप्त करने और संसाधित करने की प्रक्रिया में, ड्रिल का उपयोग किया जाता है, काउंटरसिंक, काउंटरसिंक और रीमर.

लॉकस्मिथिंग में, कुछ मामलों में, छेद ड्रिल किए जाते हैं और मैन्युअल रूप से मशीन किए जाते हैं। इस मामले में, उपकरण को मैनुअल, इलेक्ट्रिक और वायवीय ड्रिल के साथ-साथ शाफ़्ट की मदद से घुमाया जाता है। मैनुअल काउंटरसिंकिंग और रीमिंग के साथ, उपकरण को नॉब में तय किया जाता है और घुमाया जाता है, और वर्कपीस (जैसे ड्रिलिंग करते समय) को वाइस या अन्य उपकरणों में जकड़ा जाता है। यह याद रखना चाहिए कि दोषपूर्ण उपकरण और जुड़नार पर एक कुंद या गलत तरीके से धारदार उपकरण का काम उपकरण के टूटने और दोषपूर्ण भागों का कारण बनता है।

थ्रेडेड कनेक्शन- मशीन भागों के बन्धन का एक विश्वसनीय प्रकार। यह आसान असेंबली, एडजस्टमेंट, डिसअसेंबली की अनुमति देता है।

बाहरी या भीतरी बेलनाकार सतह पर कटी हुई एक पेचदार नाली क्रमशः एक बाहरी या आंतरिक धागा बनाती है। एक थ्रेड प्रोफाइल सिलेंडर के अक्ष के माध्यम से गुजरने वाले विमान द्वारा अपने तार का एक खंड है जिस पर धागा काटा जाता है। धागा (कुंडली)प्रोफ़ाइल के एक पूर्ण क्रांति के दौरान गठित धागे का हिस्सा कहा जाता है। प्रोफ़ाइल कोणथ्रेड को थ्रेड प्रोफाइल के किनारों के बीच संलग्न कोण कहा जाता है। प्रोफ़ाइल गुहा- खांचे के किनारों को जोड़ने वाला खंड। चूड़ीदार पेंच- आसन्न घुमावों के दो समान बिंदुओं के बीच की दूरी, धागे की धुरी के समानांतर मापी जाती है।

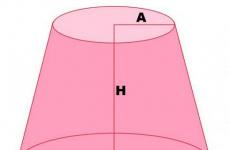

थ्रेड प्रोफाइल के अनुसार, बेलनाकार त्रिकोणीय, शंक्वाकार त्रिकोणीय, आयताकार, ट्रेपोजॉइडल, लगातार और गोल होते हैं।

मैकेनिकल इंजीनियरिंग में, तीन त्रिकोणीय थ्रेड सिस्टम आम हैं: मीट्रिक, इंच और पाइप। मीट्रिक धागा 60 ° का एक प्रोफ़ाइल कोण है, एक पिच की विशेषता है और उपायों की मीट्रिक प्रणाली में व्यक्त व्यास - मिलीमीटर। इंच धागा 55 ° का एक प्रोफ़ाइल कोण है, बाहरी व्यास इंच में मापा जाता है (1 "25.4 मिमी के बराबर है), पिच प्रति 1 थ्रेड्स की संख्या की विशेषता है", शायद ही कभी इस्तेमाल किया जाता है। पाइप का धागाएक इंच थ्रेड प्रोफाइल है और इसे पाइपों को जोड़ने के लिए उपयोग किए जाने वाले थ्रेड्स 1" की संख्या की विशेषता है।

थ्रेडिंग टूल हैं टीएपीएसऔर मर जाता है।वे स्टील्स U10A, U11A, U12A, 9XC और P18 से बने हैं।

थ्रेडिंग छेद के लिए, काम करने वाले हिस्से (रफ, मीडियम और फिनिश) के अलग-अलग व्यास वाले दो या तीन नलों के सेट का उपयोग किया जाता है। इसके शैंक पर टैप को अलग करने के लिए सर्कुलर जोखिम लागू होते हैं। फाइन टैप में तीन गोलाकार जोखिम होते हैं और इसका उपयोग फाइन थ्रेडिंग के लिए किया जाता है, क्योंकि इसमें काटने वाले हिस्से का पूरा प्रोफाइल होता है।

बाहरी धागों को काटने के लिए कई प्रकार के डाई का उपयोग किया जाता है: गोल, चौकोर, हेक्सागोनल और स्लाइडिंग प्रिज्मेटिक।

एक धागे के लिए एक छेद प्राप्त करने के लिए ड्रिल का व्यास तालिकाओं से या (पर्याप्त सटीकता के साथ) धागे के व्यास से इसकी पिच को घटाकर निर्धारित किया जाता है। छड़ का व्यास काटे जा रहे धागे के बाहरी व्यास के बराबर होना चाहिए, लेकिन आमतौर पर अच्छी गुणवत्ता वाली धागा प्राप्त करने के लिए इसे 0.3 ... 0.4 मिमी से कम लिया जाता है।

स्नेहक के रूप में पायस, मिट्टी के तेल, मशीन के तेल का उपयोग किया जाता है।

शबरेनीकाटने के औजार से किसी भाग की सतह से धातु की पतली परतों को खुरचने की क्रिया कहलाती है - खुरचनी।यह तंग संभोग सुनिश्चित करने के लिए सटीक सतहों (मशीन गाइड, नियंत्रण प्लेट, सादा बीयरिंग, आदि) का अंतिम प्रसंस्करण है। स्क्रेपर्स U10 और U12A स्टील्स से बने होते हैं, उनके काटने वाले सिरों को HRC 64...66 की कठोरता तक तड़के के बिना कठोर किया जाता है।

स्क्रैपर्स विभाजित हैं: डिजाइन द्वारा (एक-टुकड़ा और सम्मिलित प्लेटों के साथ); काटने के सिरों की संख्या से (एक तरफा और दो तरफा); काटने वाले हिस्से के आकार के अनुसार (फ्लैट, तीन-, चार-तरफा और आकार)।

स्क्रैपिंग विमानों के लिए, एक सीधे या घुमावदार काटने वाले किनारे के साथ एक फ्लैट खुरचनी का उपयोग किया जाता है, काटने वाले हिस्से को 70 ... 75 ° के कोण पर खुरदरा प्रसंस्करण के लिए तेज किया जाता है, और परिष्करण के लिए - 90 °। आंतरिक बेलनाकार सतहों को एक त्रिकोणीय खुरचनी के साथ इलाज किया जाता है।

स्क्रैपिंग के लिए अंशांकन उपकरण प्लेटें, फ्लैट और कोण वाले शासक, रोलर्स हैं।

निम्नलिखित क्रम में तैयारी और स्क्रैपिंग की प्रक्रिया की जाती है। भाग की सतहों को साफ और मिटा दिया जाता है। पेंट की एक पतली परत (कालिख, नीला और मशीन के तेल के साथ मिश्रित अन्य) अंशांकन प्लेट पर लागू होती है और भाग को उपचारित सतह के साथ प्लेट पर सावधानी से रखा जाता है। फिर भाग को प्लेट पर एक गोलाकार गति में ले जाया जाता है और सावधानी से हटा दिया जाता है। उपचारित सतह पर, सबसे अधिक उभरे हुए स्थान थोड़े दागदार होते हैं। स्क्रैपिंग की प्रक्रिया में, धातु को धीरे-धीरे पेंट किए गए स्थानों से हटा दिया जाता है, खुरचनी को थोड़ा दबाव के साथ आगे बढ़ाया जाता है, हर बार अलग-अलग दिशाओं में ताकि स्ट्रोक 90 ° के कोण पर प्रतिच्छेद करें। रफ स्क्रैपिंग के साथ, टूल का वर्किंग स्ट्रोक 10 ... 15 मिमी और फिनिशिंग के साथ - 4 ... 5 मिमी है।

विमानों को खुरचने की सटीकता की जांच करने के लिए, उन पर कई स्थानों पर 25x25 मिमी आकार का एक फ्रेम लगाया जाता है और फ्रेम से घिरे क्षेत्र में स्पॉट की संख्या की गणना की जाती है। स्क्रैपिंग निम्नलिखित स्थानों की संख्या के साथ पूरी होती है: खुरदरी - 8 ... 10, सेमी-फिनिश - 12, फिनिश - 15, बारीक - 20, पतली - 25। इसके अलावा, सतह में एक छोटा और समान स्ट्रोक होना चाहिए, बिना गहरे खुरचने के निशान। घुमावदार सतहों को खुरचने की सटीकता को एक टेम्पलेट - एक ग्रिड के साथ जांचा जाता है।

लैपिंग और पॉलिशिंग- लैपिंग का उपयोग करके विशेष रूप से महीन दाने वाली अपघर्षक सामग्री के साथ सतह के उपचार के संचालन।

ये ऑपरेशन न केवल आवश्यक आकार प्राप्त करते हैं, बल्कि उच्चतम सटीकता (5 ... 6 वीं कक्षा), साथ ही सबसे कम सतह खुरदरापन (0.05 माइक्रोन तक) भी प्राप्त करते हैं।

पीसने के मिश्रण को तैयार करने के लिए, बारीक विभाजित अपघर्षक पदार्थों का उपयोग किया जाता है: इलेक्ट्रोकोरंडम, सिलिकॉन कार्बाइड, बोरान कार्बाइड, सिंथेटिक हीरे, क्रोमियम ऑक्साइड, आदि। इंजन ऑयल, केरोसिन, स्टीयरिन और पेट्रोलियम जेली को बाध्यकारी तरल के रूप में उपयोग किया जाता है।

पीसते समय, GOI पेस्ट का व्यापक रूप से उपयोग किया जाता है, जिसमें अपघर्षक और बाइंडर, सर्फेक्टेंट, साथ ही हीरे के पेस्ट के अलावा उनकी संरचना होती है।

लैपिंग सामग्री लैपिंग सामग्री की सतह से नरम होनी चाहिए। यह आमतौर पर ग्रे कास्ट आयरन, कांस्य, तांबे और लकड़ी से बना होता है। गोद का आकार और आयाम बहुत सटीक होना चाहिए, क्योंकि वे मशीनी होने वाली सतह को दोहराते हैं।

लैपिंग विमानों के लिए, लैपिंग प्लेट्स का उपयोग किया जाता है, जिसके साथ भागों को समान रूप से मामूली दबाव के साथ परिपत्र गति में स्थानांतरित किया जाता है। प्लेटों पर लेप करने से, एक उच्च प्रसंस्करण सटीकता प्राप्त होती है।

आंतरिक शंक्वाकार सतहों को शंक्वाकार लैपिंग प्लग के साथ रगड़ा जाता है, और बाहरी - एक शंक्वाकार छेद के साथ विशेष लैपिंग में।

लैपिंग तब तक की जाती है जब तक कि सतह मैट या मिरर न हो जाए। गुणवत्ता को पेंट के साथ जांचा जाता है, जिसे पूरी सतह पर समान रूप से रखना चाहिए।

फिटिंग और असेंबली का काम- ये असेंबली और मशीनों की मरम्मत के दौरान किए गए असेंबली और डिस्मेंटलिंग कार्य हैं। मशीनों की असेंबली के दौरान किए गए भागों के विभिन्न कनेक्शनों को दो मुख्य प्रकारों में विभाजित किया गया है: चल और स्थिर। लॉकस्मिथ और असेंबली कार्य करते समय, विभिन्न प्रकार के उपकरणों और उपकरणों का उपयोग किया जाता है: रिंच (सरल, सॉकेट, स्लाइडिंग, आदि), पेचकश, घूंसे, खींचने वाले, दबाने और दबाने के लिए उपकरण।

ज्ञानकोष में अपना अच्छा काम भेजें सरल है। नीचे दिए गए फॉर्म का प्रयोग करें

छात्र, स्नातक छात्र, युवा वैज्ञानिक जो अपने अध्ययन और कार्य में ज्ञान आधार का उपयोग करते हैं, वे आपके बहुत आभारी होंगे।

पर प्रविष्ट किया http://allbest.ru

परिचय

पेशे का नाम "लॉकस्मिथ" जर्मन मूल का है। लॉकस्मिथ (स्लॉस - लॉक से जर्मन "श्लॉसर" में) धातु प्रसंस्करण, मशीनरी और उपकरणों की असेंबली और अन्य धातु के काम में कुशल श्रमिक, राष्ट्रीय अर्थव्यवस्था के सभी क्षेत्रों में व्यापक पेशे। लॉकस्मिथ हैं: टूलमेकर्स, पैटर्न मेकर, असेंबलर, रिपेयरिंग मशीन टूल्स, कार, ऑयल एंड गैस प्रोसेसिंग इक्विपमेंट, इक्विपमेंट, प्लंबर आदि। लॉकस्मिथ विभिन्न प्रकार के धातु कार्य करते हैं, आमतौर पर मशीनिंग के पूरक या धातु उत्पादों के निर्माण को पूरा करते हैं, मशीनों और तंत्रों को जोड़ते हैं, साथ ही उन्हें समायोजित करते हैं। . वाइस, क्लैम्प्स, क्लैम्प्स, प्लायर्स का उपयोग बन्धन और क्लैम्पिंग लॉकस्मिथ टूल्स के रूप में किया जाता है; स्थायी जोड़ों को जोड़ने के लिए - रिवेटिंग हैमर, रिवेटिंग मशीन, सपोर्ट, रोलर रोलिंग, सोल्डरिंग आयरन, ब्लोटॉर्च; थ्रेडेड कनेक्शन को असेंबल करने के लिए - रिंच, स्क्रूड्राइवर्स, स्टड गन, फिटिंग ; कम्पास, इनसाइड गेज, थिकनेस गेज, मेजरिंग रूलर, टेप मेजर, प्रोब, कैलीपर्स, स्टिहमास, माइक्रोमीटर, थ्रेड गेज, स्क्वायर, गोनियोमीटर, लेवल, स्ट्रेटेज, स्ट्रेटनिंग प्लेट्स आदि। प्रौद्योगिकी और उत्पादन तकनीक के विकास के साथ, मैनुअल प्रसंस्करण धातु धीरे-धीरे मशीन द्वारा प्रतिस्थापित किया जाता है। शुरुआत में, मशीन का रखरखाव लोगों द्वारा किया जाता था, और फिर यह स्वचालित हो गया। वर्तमान चरण में, मशीनों के संचालन को एक पूर्व निर्धारित कार्यक्रम के अनुसार संचालित कंप्यूटरों द्वारा नियंत्रित किया जाता है, जो काम की परिस्थितियों में बदलाव होने पर उन्हें स्वतंत्र रूप से समायोजित करने में सक्षम होते हैं। एक आधुनिक उद्यम में एक ताला बनाने वाले के पेशे ने अपना महत्व नहीं खोया है। प्लंबर और इलेक्ट्रिकल फिटर उद्यम के निर्माण के शून्य चक्र पर काम करते हैं, ऊर्जा मार्ग बिछाते हैं। उद्यम का भवन मेटलवर्क फिटर द्वारा बनाया गया है। निर्माण के बाद, उद्यम को आपूर्ति किए गए उपकरण फिटर और फिर फिटर द्वारा स्थापित किए जाते हैं। लॉकस्मिथ के इन समूहों में से प्रत्येक को उनके काम के लिए विशिष्ट ज्ञान और पेशेवर कौशल की विशेषता है। हालांकि, प्रत्येक ताला बनाने वाले के लिए मुख्य आधार सामान्य ताला बनाने वाले के संचालन का अधिकार है।

1. फिचवर्क

1.1 धातु का प्लानर अंकन

प्लानर मार्किंग संसाधित की जा रही सामग्री की सतह पर रेखाओं का अनुप्रयोग है, जो उन सीमाओं को इंगित करता है जिन पर सामग्री को संसाधित किया जाना चाहिए, साथ ही भविष्य के छिद्रों के केंद्रों को परिभाषित करने वाली रेखाएँ। सामग्री की सतह पर छिद्रित खांचे वाली रेखाओं को अंकन जोखिम कहा जाता है। अंकन जोखिमों के अनुसार, सामग्री के बाद के सभी प्रसंस्करण किए जाते हैं: काटना, दाखिल करना, ड्रिलिंग करना आदि। प्लानर अंकन सबसे महत्वपूर्ण कार्यों में से एक है, क्योंकि आगे की प्रक्रिया की सटीकता इसके कार्यान्वयन की गुणवत्ता पर निर्भर करती है। प्लानर मार्किंग की सटीकता कम है और 0.2 से 0.5 मिमी तक है। प्लानर मार्किंग का व्यापक रूप से व्यक्तिगत और छोटे पैमाने के उत्पादन में उपयोग किया जाता है। सीरियल और बड़े पैमाने पर उत्पादन में, प्लानर मार्किंग का उपयोग मुख्य रूप से तकनीकी उपकरणों (डाई, टेम्प्लेट, जुड़नार, आदि) के निर्माण में किया जाता है, साथ ही साथ उपकरण की मरम्मत के लिए विभिन्न भागों के निर्माण में भी किया जाता है। प्लानर मार्किंग एक श्रमसाध्य ऑपरेशन है। इसलिए, जहां संभव और तर्कसंगत है, वे प्लानर चिह्नों का उपयोग न करने का प्रयास करते हैं। हालांकि, अंकन के बिना सामग्री के प्रसंस्करण के लिए विभिन्न उपकरणों (स्टॉप, टेम्प्लेट, कंडक्टर, आदि) के उपयोग की आवश्यकता होती है। यह ज्ञात है कि प्रत्येक जुड़नार की लागत तभी चुकती है जब समान आकार और आकार के हिस्से बड़ी मात्रा में निर्मित होते हैं, यह केवल धारावाहिक और बड़े पैमाने पर उत्पादन की स्थितियों में किया जा सकता है। व्यक्तिगत और छोटे पैमाने के उत्पादन में, एकल भागों के निर्माण में, एक या दूसरे उपकरण के निर्माण की तुलना में चिह्नों का उपयोग करके उनका निर्माण करना अधिक लाभदायक होता है। तांबे और टिन के काम करते समय, कई हिस्सों को प्लानर चिह्नों के उपयोग के बिना निर्मित किया जाता है। बैक और साइड स्टॉप से सुसज्जित झुकाव वाले चाकू के साथ शीट कैंची पर, शीट सामग्री को एक आयताकार, चौकोर, ट्रेपेज़ॉइडल और तिरछे आकार के भागों में चिह्नित किए बिना काटा जाता है। प्रोफाइल किनारे झुकने वाली मशीनों पर बिना अंकन के मुड़े हुए हैं, यानी मशीन पर स्टॉप के साथ। कंडक्टर और टेम्प्लेट का उपयोग आपको पहले अंकन के बिना भागों में छेद ड्रिल करने की अनुमति देता है। प्लानर मार्किंग के साथ, कॉपरस्मिथ और टिनस्मिथ दोनों को विभिन्न ज्यामितीय निर्माण करने होते हैं: समानांतर और लंबवत रेखाएँ खींचना, सीधी रेखाओं को समान भागों में विभाजित करना, कोणों का निर्माण करना, कोणों और वृत्तों को समान भागों में विभाजित करना, रेखा संयुग्मन बनाना, आदि। ये ज्यामितीय निर्माण कॉपर और टिनस्मिथ को जल्दी और सटीक रूप से करने में सक्षम होना चाहिए, जिसके लिए आपको तकनीकी ड्राइंग की मूल बातें जानने की जरूरत है। एक कॉपरस्मिथ और एक टिनस्मिथ को शीट और प्रोफाइल सामग्री से विभिन्न आकृतियों के उत्पाद बनाने होते हैं। उत्पादों के निर्माण के लिए उपयुक्त आकार और आकार के रिक्त स्थान की आवश्यकता होती है। ऐसे वर्कपीस के वास्तविक आयामों को खोजने के लिए, किसी को उत्पादों के सतह क्षेत्र की गणना करने और उनके स्वीप को खींचने में सक्षम होना चाहिए। ये स्कैन प्लानर मार्किंग द्वारा प्राप्त किए जाते हैं। कई तरीकों से उत्पादन की स्थिति के आधार पर प्लानर मार्किंग की जाती है: ड्राइंग, टेम्प्लेट, सैंपल और जगह के अनुसार। प्लानर मार्किंग करते समय, सुरक्षा नियमों का पालन करना चाहिए। मार्किंग टेबल पर बिछाते समय शीट सामग्री के किनारों के साथ अपने हाथों को न काटने के लिए, साथ ही इसे टेबल से हटाते समय, मार्किंग पूरी होने के बाद, हाथों पर दस्ताने लगाए जाते हैं। प्रिज्म और लाइनिंग का उपयोग करते समय उन्हें गिरने से रोकने के उपाय किए जाते हैं। स्क्राइबर्स और कम्पास के सिरों पर सुरक्षात्मक रबर कैप लगाने की सिफारिश की जाती है जो अस्थायी रूप से उपयोग में नहीं होते हैं।

1.2 स्ट्रेटनिंग, मेटल बेंडिंग

उत्तलता, अवतलता, वारपेज, लहराती, वक्रता, आदि के रूप में वर्कपीस और भागों पर दोषों को दूर करने के लिए मेटल ड्रेसिंग एक ऑपरेशन है। धातु को सीधा करने का अर्थ धातु के अवतल भाग का विस्तार करना और धातु की उत्तल सतह को संकुचित करना है। धातु को सीधा किया जाता है, दोनों गर्म अवस्था में और ठंडी अवस्था में। एक या दूसरे प्रकार की ड्रेसिंग का चुनाव कटौती के आकार, विक्षेपण और भाग की सामग्री पर निर्भर करता है।

इस तरह से धातु का काम या तो मैनुअल (कच्चा लोहा या स्टील प्लेट पर) या मशीन (प्रेस या रोलर्स पर) हो सकता है। सही प्लेट भारी होनी चाहिए। इसका आयाम 400X400 मिमी से होना चाहिए। या 1500X1500 मिमी तक। स्लैब लकड़ी या धातु के समर्थन पर लगाए जाते हैं, जो अच्छी स्थिरता और क्षैतिज स्थिति प्रदान करते हैं। स्ट्रेटनिंग हेडस्टॉक्स का उपयोग कठोर भागों को सीधा करने (स्ट्रेटनिंग) के लिए किया जाता है। वे स्टील से बने होते हैं और उपयोग से पहले कठोर होते हैं। हेडस्टॉक की कामकाजी सतह में 100-200 मिमी की त्रिज्या के साथ एक गोलाकार या बेलनाकार आकार हो सकता है। (फोटो देखें) धातु की मैन्युअल ड्रेसिंग विशेष हथौड़ों से प्लग-इन, त्रिज्या, गोल नरम धातु के सिर के साथ की जाती है। पतली शीट धातु को अक्सर मैलेट के साथ शासित किया जाता है। धातु को सीधा करते समय, प्रहार करने के लिए सही जगह का चयन करना बहुत महत्वपूर्ण है, और जब आप सबसे अच्छी स्थिति में जाते हैं तो प्रभाव बल वक्रता और परिवर्तन की मात्रा के अनुरूप होना चाहिए।

मुड़ी हुई मोड़ वाली धातुओं के प्रकारों को अनट्विस्टिंग द्वारा संसाधित किया जाता है। गोल धातुओं को निहाई या प्लेट पर सीधा किया जा सकता है। यदि मोड़ में कई मोड़ हैं, तो आपको किनारों से संपादन शुरू करना होगा और फिर बीच में झुकना होगा। इस रूप में सबसे कठिन शीट धातु का संपादन है। इस प्रकार की धातु को प्लेट पर मोड़कर या उभारकर रखना चाहिए। ब्लो को शीट के किनारों से उभार (मोड़) की ओर लगाया जाना चाहिए। वार के प्रभाव में, शीट का उत्तल भाग सीधा हो जाएगा, और सपाट भाग खिंच जाएगा। कठोर शीट धातु को सीधा करने के दौरान, मजबूत नहीं, लेकिन लगातार हथौड़े से वार किए जाते हैं, जो अवतलता से किनारों तक निर्देशित होते हैं। भाग को सीधा किया जाता है, और धातु के ऊपरी हिस्से को फैलाया जाता है।

बड़े क्रॉस-सेक्शन राउंड और शाफ्ट वर्कपीस को हाइड्रोलिक या स्क्रू प्रक्रिया का उपयोग करके तैयार किया जाता है। प्रकृति और कार्य के तरीकों के संदर्भ में, धातुओं को सीधे धातु प्रसंस्करण के दूसरे प्रकार के साथ तुलना करना बहुत आसान है - यह धातुओं को झुकने की प्रक्रिया है। ड्राइंग के अनुसार वर्कपीस को आकार देने के लिए मेटल बेंडिंग का उपयोग किया जाता है। इसका अर्थ यह है कि वर्कपीस का एक हिस्सा दूसरे से एक निश्चित कोण पर मुड़ा हुआ है। भाग का विरूपण प्लास्टिक होना चाहिए, और झुकने वाले तनाव में लोचदार सीमा की तुलना में कम विशेषता होनी चाहिए, क्योंकि यदि आप भाग की संरचना में और परिवर्तन करते हैं, उदाहरण के लिए, धातु काटना कितना मुश्किल होगा। इस मामले में, लोडिंग प्रक्रिया के अंत के बाद वर्कपीस अपने आकार को बनाए रखेगा। मैनुअल झुकने को वाइस में किया जाता है, मेटलवर्क हैमर और अन्य उपकरणों का उपयोग किया जाता है। धातु के झुकने का क्रम सामग्री और वर्कपीस की रूपरेखा पर निर्भर करता है। शीट मेटल बेंडिंग एक मैलेट के साथ किया जाता है। धातुओं के लिए विभिन्न खरादों का उपयोग करते समय, धातु के विरूपण को ध्यान में रखते हुए, मंडलों के आकार को भाग के आकार के अनुरूप होना चाहिए। वर्कपीस को झुकाते समय, आपको इसके आयामों को सही ढंग से सेट करना होगा। वर्कपीस की लंबाई ड्राइंग के अनुसार वर्कपीस पर सभी मोड़ों को ध्यान में रखते हुए निर्धारित की जाती है। उन भागों के लिए जो अंदर से और एक समकोण पर गोल किए बिना झुकते हैं, झुकने के लिए भाग का भत्ता धातु की मोटाई के 0.5 से 0.8 मिमी तक होना चाहिए।

झुकने की प्रक्रिया के दौरान भाग के प्लास्टिक विरूपण के दौरान, सामग्री की लोच को आवश्यक रूप से ध्यान में रखा जाता है: भार हटाने के बाद झुकने का कोण थोड़ा बढ़ जाता है। लोड को हटाने के बाद, भाग को विभिन्न तरीकों से संसाधित किया जा सकता है, उनमें से एक धातु काटना है। बहुत कम झुकने वाली त्रिज्या वाले भागों के निर्माण और धातु के काम से वर्कपीस की बाहरी परत का टूटना हो सकता है। धातु पर न्यूनतम झुकने वाली त्रिज्या का आकार पूरी तरह से धातु के गुणों, वर्कपीस की गुणवत्ता और उनके झुकने की तकनीक पर निर्भर करता है। छोटे झुकने वाले त्रिज्या वाले भागों को तन्य सामग्री से बनाया जाना चाहिए।

कभी-कभी उत्पादों के निर्माण के दौरान साधारण कोणों पर मुड़े हुए घुमावदार पाइप प्राप्त करने की आवश्यकता होती है। झुकने को वेल्डेड और सीमलेस पाइपों के साथ-साथ मिश्र धातुओं और अलौह धातुओं से बने पाइपों पर भी किया जा सकता है। पाइप झुकने को भराव (अक्सर नदी की रेत) के साथ किया जाता है, इसके बिना प्रक्रिया संभव है। इस मामले में, यह व्यास, उसके झुकने की त्रिज्या और पाइप की सामग्री पर निर्भर करता है। भराव, अर्थात्। रेत पाइप की दीवारों को झुर्रियाँ बनने और उन पर मुड़ने से रोकता है। धातु के पाइपों को काटकर उन्हें मनचाहा आकार और आकार दिया जाता है।

1.3 धातु काटना

कटिंग एक लॉकस्मिथ ऑपरेशन है, जिसमें कटिंग टूल (छेनी) की मदद से वर्कपीस या भाग से धातु की अतिरिक्त परतों को हटा दिया जाता है या वर्कपीस को टुकड़ों में काट दिया जाता है।

प्रसंस्करण सामग्री या वर्कपीस के आधुनिक तरीकों के साथ, धातु काटना एक सहायक ऑपरेशन है।

मेटल कटिंग वाइस में, स्लैब पर और एविल पर बेंच हैमर, बेंच छेनी, क्रॉस-कट, लोहार की छेनी और स्लेजहेमर का उपयोग करके किया जाता है।

ऑपरेशन के दौरान छेनी के स्थान के आधार पर धातु काटना क्षैतिज और लंबवत हो सकता है। क्षैतिज कटाई एक वाइस में की जाती है। इस मामले में, छेनी का पिछला चेहरा 5 डिग्री से अधिक नहीं के कोण पर लगभग क्षैतिज रूप से जबड़े के तल पर सेट होता है। वर्टिकल फेलिंग को स्लैब या एनविल पर किया जाता है। छेनी लंबवत स्थापित है, और कटौती की जाने वाली सामग्री प्लेट पर क्षैतिज रूप से रखी गई है।

मेटलवर्क काटने के लिए, 400, 500, 600 और 800 ग्राम वजन वाले हथौड़ों का उपयोग किया जाता है। हथौड़ों को कठोर और चिपचिपी लकड़ी (सन्टी, मेपल, ओक, माउंटेन ऐश) से बने हैंडल पर लगाया जाता है। हैंडल अंडाकार होना चाहिए, एक चिकनी और साफ सतह के साथ, गांठों और दरारों से मुक्त होना चाहिए। 400-600 ग्राम वजन वाले हथौड़े के हैंडल की लंबाई 350 मिमी, 800 ग्राम वजन 380-450 मिमी है। संचालन के दौरान हथौड़े को उछलने से रोकने के लिए, जिस हथौड़े पर हथौड़े को चढ़ाया जाता है, उसके सिरे को लकड़ी या धातु की कील से 1–3 मिमी मोटी कील से लपेटा जाता है। वेजेज को हैंडल के क्रॉस सेक्शन के प्रमुख अक्ष के साथ रखा गया है। लकड़ी के वेजेज को गोंद पर लगाया जाता है, और मेटल वेजेज को बफ किया जाता है ताकि वे बाहर न गिरें।

छेनी और क्रॉसकट का काम करने वाला हिस्सा कम से कम 30 मिमी की लंबाई तक कठोर होता है, और सिर ब्लेड की तुलना में कमजोर (लगभग 15-25 मिमी की लंबाई तक) कठोर होता है, ताकि जब हथौड़े से मारा जाए, तो यह उखड़ना या दरार नहीं।

शेष छेनी और क्रॉस कटर नरम रहना चाहिए। छेनी और क्रॉसकट में दरारें, कैद और अन्य दोष नहीं होने चाहिए।

ब्लेड के साथ सबसे अधिक इस्तेमाल की जाने वाली छेनी 175 और 200 मिमी लंबी होती है

20 और 25 मिमी चौड़ा। स्टील और कच्चा लोहा में खांचे काटने के लिए, 5-10 मिमी चौड़े ब्लेड के साथ 150–175 मिमी लंबे क्रॉसकट का उपयोग किया जाता है। छेनी और क्रॉसहेड के सिर एक शंकु में जाली होते हैं, जो हथौड़े के प्रहार की सही दिशा सुनिश्चित करता है और सिर पर मशरूम की टोपी बनने की संभावना को कम करता है।

छेनी और क्रॉसकट को तेज करने का कोण संसाधित होने वाली धातु की कठोरता पर निर्भर करता है। कच्चा लोहा, कठोर स्टील और कठोर कांस्य काटने के लिए, उपकरण का तीक्ष्ण कोण 70 ° है, मध्यम और हल्के स्टील को काटने के लिए - 60 °, पीतल, तांबा और जस्ता -45 ° काटने के लिए, बहुत नरम धातुओं (एल्यूमीनियम) को काटने के लिए, सीसा) - - 35--45°.

अपघर्षक पहियों के साथ पीसने वाली मशीनों पर लॉकस्मिथ टूल्स को तेज किया जाता है। तेज करने के दौरान, टूल (ब्लेड) का काम करने वाला हिस्सा बहुत गर्म होता है और इसे टेम्पर्ड किया जा सकता है। टेंपरिंग करते समय, हार्डनिंग की कठोरता खो जाती है और उपकरण आगे के काम के लिए अनुपयोगी हो जाता है। इससे बचने के लिए, तेज करने के दौरान उपकरण के काम करने वाले हिस्से को पानी से ठंडा किया जाता है। चित्र 6 में दिखाया गया है कि पैना करते समय छेनी को कैसे पकड़ना है और यह कैसे जांचना है कि कोने को सही ढंग से तेज किया गया है।

धातु काटने की उत्पादकता और सफाई सही कार्य विधियों पर निर्भर करती है। फेलिंग करते समय, आपको स्थिर और सीधे खड़े होने की आवश्यकता होती है, आधा मुड़ा हुआ। हथौड़े को अंत से 15-20 मिमी की दूरी पर संभाल कर रखा जाना चाहिए और छेनी के सिर के केंद्र में जोर से मारना चाहिए। आपको छेनी के ब्लेड को देखना चाहिए, उसके सिर पर नहीं, नहीं तो छेनी का ब्लेड गलत हो जाएगा। छेनी को सिर से 20-25 मिमी की दूरी पर रखा जाना चाहिए।

शीट या सेक्शन स्टील से बिलेट्स को जबड़े के स्तर पर या वाइस जबड़े के स्तर से ऊपर जोखिम में काट दिया जा सकता है।

वाइज़ जबड़ों के स्तर पर काटते समय, वर्कपीस को मज़बूती से वाइज़ में जकड़ा जाता है ताकि ऊपरी किनारा जबड़े से 3-4 मिमी ऊपर फैला हो और वर्कपीस की पूरी लंबाई के लिए पहली चिप कट जाती है। फिर वर्कपीस को एक वाइस में फिर से व्यवस्थित किया जाता है ताकि ऊपरी किनारे वाइस के जबड़े के स्तर से 3-4 मिमी ऊपर फैल जाए, और दूसरी चिप कट जाए। इसलिए क्रमिक रूप से उत्पाद को आवश्यक आकार में काट लें।

वाइस जबड़ों के स्तर से ऊपर काटते समय, वर्कपीस को एक वाइस में जकड़ा जाता है ताकि चिह्नित जोखिम वाइस जबड़े के स्तर से ऊपर हो और उनके समानांतर हो। कटिंग को चिन्हित जोखिमों के अनुसार क्रमिक रूप से किया जाता है, साथ ही जब वाइस जबड़े के स्तर के अनुसार काटा जाता है। काटते समय, छेनी का ब्लेड धातु को काटे जाने के लिए 45 ° के कोण पर स्थित होना चाहिए, और सिर को 25-40 ° के कोण पर ऊपर की ओर उठाना चाहिए। छेनी की इस व्यवस्था से काटने की रेखा खाई बन जाएगी और कटाई तेज हो जाएगी।

वर्कपीस के एक विस्तृत विमान पर धातु की एक बड़ी परत को निम्नानुसार काटा जाता है: वर्कपीस को एक वाइस में जकड़ा जाता है, एक चम्फर को छेनी से काट दिया जाता है, अनुप्रस्थ खांचे को एक क्रॉसकट के साथ काट दिया जाता है, और फिर उभरे हुए किनारों को काट दिया जाता है एक छेनी। एक क्रॉसकट के साथ खांचे काटते समय, चिप्स की मोटाई 1 मिमी से अधिक नहीं होनी चाहिए, और छेनी के साथ उभरे हुए किनारों को काटते समय 1 से 2 मिमी तक।

स्ट्रिप स्टील को प्लेट या निहाई (9) पर काटा जाता है। पहले, चाक के साथ पट्टी के दोनों किनारों पर कट लाइनें लगाई जाती हैं। फिर, निहाई पर पट्टी बिछाकर, मेटलवर्कर की छेनी को चिह्नित जोखिम पर लंबवत रूप से सेट किया जाता है, और मेटलवर्कर के हथौड़े के मजबूत वार के साथ, स्ट्रिप को उसकी आधी मोटाई तक काट दिया जाता है। फिर पट्टी को पलट दिया जाता है, दूसरी तरफ नोकदार कर दिया जाता है और काटे जाने वाले हिस्से को तोड़ दिया जाता है।

गोल धातु को उसी तरह से काटा जाता है, जिसमें प्रत्येक वार के बाद बार मुड़ जाता है। पूरी परिधि के साथ बार को पर्याप्त गहराई तक काटने से, काटे जाने वाले हिस्से को काट दिया जाता है।

20-25 मिमी तक मोटे कार्बन और मिश्र धातु के संरचनात्मक स्टील को लोहार छेनी और हथौड़े का उपयोग करके प्लेट या निहाई पर ठंडा किया जा सकता है। ऐसा करने के लिए, -t * "या, वर्कपीस के चार किनारों को चाक ओवरकट लाइनों के साथ लगाया जाता है। फिर धातु को निहाई पर रखा जाता है, लोहार की छेनी को अंकन रेखा पर लंबवत सेट किया जाता है, और स्लेजहैमर के मजबूत वार के साथ, धातु को इस पूरी रेखा के साथ आवश्यक गहराई तक काटा जाता है, धीरे-धीरे छेनी को फिर से व्यवस्थित किया जाता है। धातु को दूसरी ओर या चारों ओर से भी काटा जाता है, जिसके बाद कटे हुए भाग को तोड़ दिया जाता है। काटने में तेजी लाने और सरल बनाने के लिए, एक सहायक उपकरण का उपयोग किया जाता है - निज़िक (काटना)। शैंक के साथ अंडरकट को निहाई के चौकोर छेद में डाला जाता है, फिर वर्कपीस को अंडरकट पर रखा जाता है, और एक लोहार की छेनी को शीर्ष पर रखा जाता है, जैसा कि 10, डी में दिखाया गया है, और छेनी को स्लेजहैमर से मारा जाता है। इस प्रकार, छेनी और अंडरकटिंग के साथ दोनों तरफ से धातु की एक साथ कटाई होती है।

लकड़ी के अस्तर पर लोहे के पाइपों को छेनी से काटा जाता है। सबसे पहले, पाइप की परिधि के चारों ओर एक कट लाइन को चाक के साथ चिह्नित किया जाता है, और फिर, पाइप के नीचे लाइनिंग लगाकर, दो या तीन पास में वे पाइप को मार्किंग लाइन (I, a) के साथ छेनी से काटते हैं, धीरे-धीरे इसे मोड़ते हैं . कटे हुए खांचे की गहराई की जाँच करने के बाद, जो पाइप की दीवार की मोटाई का कम से कम 73 होना चाहिए, पाइप का एक हिस्सा हल्के हथौड़े के वार से अलग हो जाता है। काम करते समय, छेनी को पाइप की धुरी के लंबवत रखा जाना चाहिए। कट के स्थान पर पाइप का अंत सम होना चाहिए, पाइप की धुरी के लंबवत और कट की इच्छित रेखा के साथ मेल खाना चाहिए। बट की शुद्धता को आंख से जांचा जाता है, और एक वर्ग के साथ नियंत्रित किया जाता है।

अधिक उत्पादक 5-6 किग्रा / सेमी 2 के दबाव के साथ संपीड़ित हवा की कार्रवाई के तहत काम कर रहे एक वायवीय हथौड़ा के साथ धातु का यंत्रीकृत काटने है। कंप्रेसर से होसेस के माध्यम से हैमर को संपीड़ित हवा की आपूर्ति की जाती है। वायवीय हथौड़े में एक सिलेंडर होता है जिसमें छेनी डाली जाती है, एक पिस्टन सिलेंडर में घूमता है और एक वायु वितरण उपकरण होता है। वायु वितरण उपकरण के लिए धन्यवाद, पिस्टन आगे और पीछे गति प्राप्त करता है और जल्दी से सिलेंडर के साथ आगे और पीछे चलता है। आगे की गति में, पिस्टन छेनी से टकराता है, जिससे धातु कट जाती है। ट्रिगर 6 दबाकर हथौड़े को चालू किया जाता है। कार्यकर्ता हथौड़े को दोनों हाथों से पकड़ता है और छेनी को काटने की जगह पर निर्देशित करता है।

50 और 100 मिमी के व्यास के साथ कच्चा लोहा सीवर पाइप काटने के लिए एक मैनुअल स्क्रू प्रेस का उपयोग किया जाता है। इसमें एक वेल्डेड फ्रेम 2, दो साइड रैक 5 होते हैं, जिसके ऊपरी हिस्से में थ्रेडेड नेक होते हैं, जिस पर एक ट्रैवर्स 6 लगाया जाता है। ट्रैवर्स को रैक के साथ नट्स से जोड़ा जाता है। नट और स्क्रू के साथ ट्रैवर्स पर। रैक के निचले हिस्से में प्लग-इन लोअर चाकू के साथ एक लोअर फिक्स्ड क्लिप होता है, और रैक के ऊपरी हिस्से में - प्लग-इन के साथ एक ऊपरी मूवेबल क्लिप 3 ऊपरी चाकू। ऊपरी जंगम पिंजरे को प्लेट 12 और बोल्ट 4 के साथ लीड स्क्रू में बांधा जाता है और उनके साथ ऊपर उठता है और गिरता है। साइड रैक 5 ऊपरी पिंजरे के लिए गाइड हैं। नीचे से, सिरों पर अपट्रेट्स वाले चैनल को बेड प्लेट में वेल्ड किया जाता है। काटने के लिए पाइप बिछाते समय यह चैनल एक मार्गदर्शक तत्व है।

चाकू बोल्ट के साथ क्लिप से जुड़े होते हैं। चाकू के ब्लेड का भीतरी व्यास काटे जा रहे पाइप के बाहरी व्यास से 2 मिमी कम होना चाहिए। प्रत्येक पाइप व्यास के लिए चाकू की एक जोड़ी और चाकू को पाइप खिलाने के लिए चैनल पर लगे रोलर्स की एक जोड़ी होती है।

प्रेस निम्न प्रकार से कार्य करता है। सबसे पहले, चाकू और रोलर्स को काटे जाने वाले पाइप के व्यास के अनुसार स्थापित किया जाता है। ऊपरी क्लिप को चक्का के साथ चाकू से उठाकर, पाइप को रोलर्स पर रखा जाता है ताकि कट लाइन निचले चाकू की नोक के साथ मेल खाती हो। फिर, एक तेज झटके के साथ, ऊपरी चाकू के साथ लीड स्क्रू को कम करते हुए, फ्लाईव्हील को विपरीत दिशा में घुमाया जाता है। निचले और ऊपरी चाकू के तेज दबाव से, पाइप के किनारों पर पहले एक चीरा दिखाई देता है, पाइप को वेज किया जाता है और फिर दो भागों में विभाजित किया जाता है। प्रेस को एक कार्यकर्ता द्वारा परोसा जाता है।

VMS-36A तंत्र ड्राइव प्रेस के सिद्धांत पर काम करता है। तंत्र के वेल्डेड फ्रेम पर दो सिर 2 के साथ एक गियरबॉक्स लगाया गया है। एक सिर को 50 मिमी के व्यास के साथ पाइप काटने के लिए डिज़ाइन किया गया है, दूसरा 100 मिमी के व्यास वाले पाइप के लिए है। तंत्र के प्रमुखों के कारतूस में लगे चार चल चाकू से पाइप काटे जाते हैं। तंत्र 1420 आरपीएम की घूर्णन गति के साथ 1.5 किलोवाट इलेक्ट्रिक मोटर द्वारा संचालित होता है। इंजन को फुट पेडल से शुरू किया जाता है।

पाइप काटने के लिए सबसे पहले इलेक्ट्रिक मोटर चालू करें। फिर वे एक पूर्व-चिह्नित पाइप लेते हैं और इसे समर्थन पर रख देते हैं ताकि पाइप पर अंकन रेखा चाकू ब्लेड से मेल खाती हो। उसके बाद पैडल पर पैर दबाया जाता है। चाकुओं को पाइप पर उतारा जाता है, जिसे चाकुओं के दबाव से अंकन रेखा के साथ काटा जाता है। काटने के बाद चाकू वापस अपनी मूल स्थिति में आ जाते हैं और सिर का काम अपने आप रुक जाता है। एक चक्र के पाइप को काटने का समय 3 s है। चार चाकू में से प्रत्येक कट पाइप को उसकी परिधि के एक चौथाई के बराबर लंबाई के लिए कवर करता है। 15 चाकू काटने के विमानों को दिखाता है, जिसकी ज्यामिति काटे जाने वाली सामग्री की विशेषताओं को ध्यान में रखती है, यानी कच्चा लोहा की भंगुरता। विनाश को रोकने और पाइप की एक चिकनी और समान कटी हुई सतह को सुनिश्चित करने के लिए, चाकू के काटने वाले किनारों को कट अनुप्रस्थ खांचे के कारण बंद कर दिया जाता है। चाकुओं के काटने वाले किनारों से बनने वाले वृत्त की त्रिज्या काटे जा रहे पाइप की बाहरी त्रिज्या से कम होनी चाहिए। ब्लेड शार्पनिंग एंगल 60°. काटने की प्रक्रिया इस प्रकार है।

पास आने पर, चाकू पहले क्षण में आठ बिंदुओं पर पाइप को छूते हैं। आगे के दृष्टिकोण के साथ, वे पाइप में दुर्घटनाग्रस्त हो जाते हैं; परिधि के चारों ओर स्थित कुएँ बनते हैं। माइक्रोक्रैक छेद के पास दिखाई देते हैं, छेद से छेद तक और धातु की गहराई में निर्देशित होते हैं। प्रक्रिया के दौरान, माइक्रोक्रैक विलीन हो जाते हैं और उसी दिशा की यात्रा दरारें बन जाती हैं, जो चाकुओं की फ़ीड को आगे बढ़ाती हैं। इससे पाइप का एक सिरा दूसरे से अलग हो जाता है।

वर्णित डिजाइन के चाकू के साथ, 20 मिमी लंबे छल्ले को कच्चा लोहा सीवर पाइप से काटा जा सकता है।

काटते समय, चोटों और चोटों से बचने के लिए, निम्नलिखित सावधानियों का पालन करना चाहिए: हथौड़े या हथौड़े को हैंडल पर मजबूती से रखें; सुरक्षित रूप से धातु को वाइस में मजबूत करें और निहाई पर काटते समय वर्कपीस के कटे हुए हिस्से को सहारा दें; कठोर या भंगुर धातु को काटते समय बाड़ के जाल का उपयोग करें ताकि उड़ने वाले टुकड़े काम करने वाले या आस-पास के व्यक्ति को घायल न करें; सर्विस करने योग्य उपकरणों और सर्विस करने योग्य मशीनों के साथ काम करें;

प्रेस पर पाइप काटते समय दस्ताने पहनें। पाइप काटने से पहले, तंत्र, विद्युत उपकरण और सुरक्षात्मक बाड़ की सेवाक्षमता की जांच करना आवश्यक है।

1.4 धातु काटना

मेटलवर्क और खरीद के दौरान, धातु को उन मामलों में काटा जाता है जहां अनुभागीय, आकार वाले स्टील या पाइप के बिलेट से एक निश्चित आकार या दिए गए आकार के हिस्से को अलग करना आवश्यक होता है। यह ऑपरेशन फेलिंग से अलग है कि यह झटके से नहीं, बल्कि दबाने वाली ताकतों द्वारा किया जाता है, और धातु के मुख्य और अलग-अलग हिस्सों के आस-पास के कांटों में बिना बेवल के सीधे विमान होते हैं। स्टील की पट्टी, गोल, कोणीय या अन्य को एक वाइस में काटा जाता है, और पाइप को हैकसॉ का उपयोग करके क्लैंप में काटा जाता है।

धातु को मैनुअल और मैकेनाइज्ड हैकसॉ से काटा जाता है।

हाथ आरी का उपयोग क्षैतिज या झुके हुए हैंडल के साथ फिसलने के लिए किया जाता है। हॉरिजॉन्टल हैंडल वाले हैक्सॉ में लेफ्ट 3 और राइट 5 फ्रेम, क्लिप 4 और हैंडल 7 होते हैं। हैकसॉ ब्लेड को हेड / टेंशन स्क्रू और शैंक के हेड 6 के स्लॉट में डाला जाता है। उन्हें पिनों के साथ कसकर प्रबलित किया जाता है और मेमने 2 के साथ खींचा जाता है। हैकसॉ ब्लेड की लंबाई के अनुसार हैकसॉ को अलग-अलग लंबाई में ले जाया जा सकता है।

हैंड आरी के लिए, 300 मिमी लंबे, 15 मिमी चौड़े और 0.8 मिमी मोटे हैकसॉ ब्लेड का उपयोग किया जाता है। हैकसॉ ब्लेड के दांत को तेज करने का कोण 60° है, दोनों हैकसॉ ब्लेड को अलग किया जाता है ताकि ब्लेड धातु के स्लॉट में फंस न जाए। दांतों के साथ ब्लेड का निचला हिस्सा सख्त होता है, और ऊपरी हिस्सा बिना सख्त छोड़ दिया जाता है, जो ऑपरेशन के दौरान हैकसॉ ब्लेड के टूटने को कम करता है।

असमान कठोरता की धातुओं को काटते समय, विभिन्न आकारों के दांतों वाले हैक्सॉ ब्लेड का उपयोग किया जाता है। नरम धातुओं को काटने के लिए, ब्लेड की लंबाई के प्रति 25 मिमी में 16 दांतों वाले ब्लेड का उपयोग किया जाता है, कठोर धातुओं (सजावटी या अच्छी तरह से एनील्ड टूल स्टील) के लिए - 19 दांतों के साथ, कठोर धातुओं (कच्चा लोहा, टूल स्टील) के लिए - 22 दांतों के साथ 25 मिमी लंबा। पतली पट्टी और छोटे कोण वाले स्टील को काटने के लिए, 22 मिमी प्रति 22 मिमी ब्लेड लंबाई वाले ब्लेड का उपयोग किया जाता है ताकि धातु की मोटाई के साथ कम से कम दो या तीन दांत समायोजित हो सकें। बड़े दांत के साथ, ब्लेड टूट जाते हैं।

ब्लेड को हैकसॉ में दांतों को आगे की ओर रखते हुए डाला जाता है। काटने वाला ब्लेड बहुत तंग नहीं होना चाहिए, अन्यथा यह ऑपरेशन के दौरान टूट जाएगा।

हैकसॉ को ऑपरेशन के दौरान दो हाथों से पकड़ा जाता है: दाहिने हाथ से, हैंडल से, और बाएं हाथ से, हैकसॉ का दूसरा सिरा समर्थित और पारस्परिक होता है। ऑपरेशन के दौरान हैकसॉ की स्थिति क्षैतिज के करीब होनी चाहिए, ताकि हैकसॉ के दोनों सिरों पर कर्मचारी का दबाव अधिक समान हो।

काटते समय, धातु को एक वाइस में तय किया जाता है, और पाइप को एक क्लैंप में तय किया जाता है ताकि कट लाइन वाइस के जबड़े या क्लैंप के करीब स्थित हो। इस बन्धन के साथ, सामग्री काटने के दौरान कंपन नहीं करती है, हैकसॉ ब्लेड टूटता नहीं है, और कट लाइन चिकनी होती है। एक विस्तृत सामग्री काटने के मामले में, हैकसॉ क्षैतिज रूप से आयोजित किया जाता है, और पट्टी या आकार के स्टील के पाइप काटने के मामले में, यह थोड़ा झुका हुआ होता है। हैकसॉ के कार्य स्ट्रोक को दबाव के साथ आगे बढ़ाया जाता है, और रिवर्स (निष्क्रिय) स्ट्रोक बिना दबाव के होता है। दबाव बल धातु की कठोरता पर निर्भर करता है।

शेप्ड और फ्लैट स्टील को काटते समय, ब्लेड को बहुत जोर से न दबाएं ताकि वह जाम न हो और टूट न जाए। कट के अंत में, सामग्री के मुक्त सिरे को सहारा देना चाहिए और कट को पूरा करना चाहिए। अन्यथा, सामग्री का टूटना, पिंच होना और वेब का टूटना हो सकता है। सामग्री का अंत असमान होगा।

श्रम उत्पादकता बढ़ाने और कार्यस्थल को ठीक से व्यवस्थित करने के लिए, आपको चाहिए: हैकसॉ ब्लेड की आवश्यक संख्या को पहले से तैयार करें; धातु के पूरे बैच को काटने के लिए पूर्व-चिह्नित करें और इसे वाइस के बाईं ओर एक कार्यक्षेत्र पर रखें; कटौती की जाने वाली सामग्री को कार्यक्षेत्र में आकार में एक निश्चित स्थान पर रखा जाता है।

हैकसॉ के साथ काम करते समय, निम्नलिखित सुरक्षा सावधानी बरतनी चाहिए: शैंक पर हैंडल को मजबूती से ठीक करें ताकि यह ऑपरेशन के दौरान बंद न हो और टांग की नोक से हाथ को घायल न करे; कटी हुई धातु को एक वाइस में मजबूती से मजबूत करें ताकि हैकसॉ से कटने पर वह बाहर न गिरे और कर्मचारी के पैर में चोट न लगे; ब्रश से वर्कबेंच से चूरा झाड़ें।

एक मैनुअल मैकेनाइज्ड हैकसॉ सामान्य की तुलना में अधिक उत्पादक है। हैक्सॉ के बॉडी 6 में एक इलेक्ट्रिक मोटर लगाई जाती है, जिसके शाफ्ट पर एक सर्पिल नाली वाला ड्रम लगा होता है। एक पिन ड्रम के खांचे में प्रवेश करती है। जब मोटर शाफ्ट और ड्रम घूमते हैं, तो इससे जुड़ा स्लाइडर और हैकसॉ ब्लेड हिलते हैं। धातु को काटते समय हैकसॉ ब्लेड को रोकने के लिए बार का उपयोग किया जाता है।

मैन्युअल रूप से पाइप काटते समय, जैसा कि ऊपर बताया गया है, वे क्लैम्प में तय किए गए हैं।

क्लैंप दो-स्तंभ और एकल-स्तंभ हैं। दो-स्तंभ क्लैम्प अधिक सुविधाजनक होते हैं, क्योंकि वे अनुमति देते हैं, क्लैम्पिंग प्रिज्म को थोड़ा ऊपर उठाकर, स्क्रू को घुमाकर, पिन को छिद्रों से हटा दें, क्लैंप के ऊपरी भाग को मोड़ें और पाइप को आसानी से किनारे से हटा दें।

15--50 मिमी व्यास वाले स्टील पाइप और पाइप रिक्त स्थान को क्लैंप करने के लिए, विभिन्न डिज़ाइनों के वायवीय क्लैंप का उपयोग किया जाता है।

वायवीय डायाफ्राम क्लैंप VMS-DP-1 में एक बॉडी, गाइड के साथ स्पंज, स्टील लीवर (दो बड़े और दो छोटे), एक फ्लैट डायाफ्राम, एक रॉड और एक रिटर्न स्प्रिंग होते हैं। शीट रबर की एक या दो परतों का उपयोग एक के रूप में किया जाता है डायाफ्राम (इसकी मोटाई के आधार पर)।

4 kgf / cm2 के काम के दबाव के साथ ड्राइव को संपीड़ित हवा की आपूर्ति करके पाइपों को जकड़ा जाता है। संपीड़ित हवा को वातावरण में प्रवाहित करने के बाद पाइप को स्प्रिंग के माध्यम से छोड़ा जाता है।

वापसी वसंत का बल, यानी, जबड़े का उद्घाटन, वायवीय कक्ष आवास के निचले हिस्से में पेंचदार गोल अखरोट द्वारा नियंत्रित किया जाता है।

विधानसभा इकाइयों को इकट्ठा करते समय विधानसभा संयंत्रों की पाइप तैयारी की दुकानों में वायवीय क्लैंप का उपयोग किया जाता है।

ड्रिवेन हैकसॉ 872A को गोल और चौकोर वर्गों की उच्च-गुणवत्ता और प्रोफ़ाइल धातु से विभिन्न वर्कपीस को काटने के लिए डिज़ाइन किया गया है। ऊपरी हिस्से में मशीन बिस्तर एक टेबल बनाता है जिस पर कट सामग्री को मजबूत करने के लिए एक वाइस लगाया जाता है। मशीन दो प्रकार के वीज़ से सुसज्जित है: समानांतर जबड़े के साथ, जिसमें आयताकार सामग्री को मजबूत किया जाता है, और वी-आकार के पायदान वाले जबड़े, जिसमें गोल सामग्री को मजबूत किया जाता है। समानांतर जबड़ों के साथ दोष अक्ष के चारों ओर घूमते हैं, जिससे हैकसॉ ब्लेड पर विभिन्न कोणों (45 ° तक) में कटी हुई सामग्री को ठीक करना संभव हो जाता है।

मशीन के शीर्ष पर एक ट्रंक होता है जिसे फ्रेम उठाने और कम करने के लिए एक सिलेंडर के माध्यम से उतारा और उठाया जा सकता है। आरा फ्रेम 5 ट्रंक के गाइड के साथ एक हैकसॉ ब्लेड से जुड़ा हुआ है। फ्रेम एक क्रैंक और एक कनेक्टिंग रॉड से युक्त एक क्रैंक तंत्र द्वारा पारस्परिक गति में संचालित होता है। हैकसॉ एक इलेक्ट्रिक मोटर 10 द्वारा संचालित होता है जो एक गियर ट्रेन द्वारा क्रैंक शाफ्ट से जुड़ा होता है।

ब्लेड, फ्रेम के द्रव्यमान के कारण, कटी हुई सामग्री पर दबाता है। काटना केवल सीधे हैकसॉ ब्लेड से होता है। रिवर्स स्ट्रोक के दौरान, हैकसॉ ब्लेड वाला ट्रंक तेल पिस्टन पंप की कार्रवाई के तहत थोड़ा ऊपर उठता है; इसके कारण काटने वाले दांत कम कुंद हो जाते हैं।

मशीन पर निम्नानुसार काम करें। सबसे पहले, काटी जा रही धातु या पाइप पर चाक से एक कट लाइन को चिन्हित किया जाता है, फिर उन्हें मशीन के वाइज में मजबूत किया जाता है ताकि कट लाइन हैकसॉ ब्लेड के साथ मेल खाती हो। उसके बाद, मशीन को चालू करें और धातु को काट लें।

मशीन की उत्पादकता बढ़ाने के लिए, छोटे आकार के अनुभागीय स्टील और छोटे व्यास के पाइप को मशीन के आकार में 8-14 टुकड़ों के पैकेज में रखा जाता है, जो उनके आकार और क्रॉस सेक्शन पर निर्भर करता है, और प्रत्येक पैकेज को पूरी तरह से काट दिया जाता है। काटते समय, हैकसॉ ब्लेड को पंप द्वारा दिए गए इमल्शन द्वारा ठंडा किया जाता है। पायस की संरचना में 10 एल शामिल हैं

पानी, 1 किलो तरल साबुन और 0.5 किलो सुखाने वाला तेल। उपयोग करने से पहले, मिश्रण को अच्छी तरह मिलाया जाता है और उबाला जाता है। ड्रिवन हैकसॉ के नुकसान: इसकी कम उत्पादकता और हैकसॉ ब्लेड्स का तेजी से घिस जाना।

ड्राइव मशीन पर काम करते समय, निम्नलिखित सुरक्षा नियमों का पालन किया जाना चाहिए: केवल सर्विस करने योग्य मशीन पर काम करें; सामग्री के कटे हुए हिस्से को विशेष स्टैंड या हाथों से सहारा दें ताकि यह आपके पैरों पर न गिरे; बिजली के झटके को रोकने के लिए बिजली के तारों, चाकू स्विच और इलेक्ट्रिक मोटर की सेवाक्षमता की निगरानी करें।

संचालित प्रेस कैंची C-229A को 13 मिमी मोटी तक उच्च-गुणवत्ता, आकार और शीट स्टील को काटने के लिए डिज़ाइन किया गया है। इसके अलावा, उनका उपयोग 15 मिमी तक की सामग्री की मोटाई के साथ 20 मिमी व्यास तक के गोल छिद्रों को छिद्र करने और छोटे भागों को मुद्रांकन करने के लिए किया जाता है।

मशीन का फ्रेम 8 ट्रॉली 7 पर लगा होता है, जिसके जरिए शीयर प्रेस को एक जगह से दूसरी जगह ले जाया जा सकता है। शीट स्टील कटिंग यूनिट 6 में एक निचला निश्चित चाकू, एक ऊपरी जंगम चाकू और एक स्टॉप होता है, जिसकी मदद से कटी हुई सामग्री को निचले चाकू के खिलाफ दबाया जाता है। विभिन्न प्रोफाइल के स्टील्स को काटने के लिए नोड 5 में दो ऊर्ध्वाधर चाकू होते हैं जिनमें छेद होते हैं जो विभिन्न स्टील प्रोफाइल के अनुरूप होते हैं। मशीन एक इलेक्ट्रिक मोटर 3 द्वारा ड्राइव 4 के माध्यम से संचालित होती है।

शीट या स्ट्रिप स्टील को निचले चाकू पर रखा जाता है, जोर से दबाया जाता है और निचले चाकू के तंत्र को चालू करके काट दिया जाता है। प्रेस कैंची का डिज़ाइन आपको किसी भी लंबाई की धातु काटने की अनुमति देता है। मशीन स्विच-ऑन लीवर को दबाकर होल-पंचिंग 2 और डाई-कटिंग / डिवाइस पर होल पंचिंग और स्टैम्पिंग की जाती है।

संचालित कॉम्बी शीयर पोर्टेबल है, संभालना आसान है और बाहरी क्षेत्रों और कटाई की दुकानों के लिए उपयुक्त है।

प्रेस कैंची पर काम करते समय, निम्नलिखित सुरक्षा नियमों का पालन करना आवश्यक है: मोटर आवास की ग्राउंडिंग की जांच करने के बाद, चलने वाले हिस्सों पर सुरक्षात्मक कवर होने पर ही काम शुरू करें; काम शुरू करने से पहले, प्रेस कैंची को लुब्रिकेट करें और निष्क्रिय होने पर उनके संचालन की जांच करें; सामग्री के लिए स्थापित स्टॉप के साथ काम करें; प्रेस-शीयर्स में संसाधित की जाने वाली सामग्री बिछाते समय, अपने हाथों को चाकुओं और पंचों से सुरक्षित दूरी पर रखें; केवल खींचने वाले, हुक या चिमटे के साथ छोटे मुद्रांकित भागों को हटा दें; जब मोटर चल रही हो और सामग्री काटते समय गियर और अन्य चलने वाले पुर्जों को लुब्रिकेट न करें।

VMS-32 पाइप काटने का तंत्र 15-50 मिमी के व्यास के साथ स्टील के पानी और गैस पाइपों को काटने के लिए डिज़ाइन किया गया है। व्यास 160 मिमी। गियरबॉक्स को टेंशन स्क्रू और हैंडव्हील के माध्यम से घुमाया जाता है। कटिंग डिस्क के रोटेशन की आवृत्ति 193 आरपीएम है। VMS-32 तंत्र एक लचीले युग्मन द्वारा गियरबॉक्स शाफ्ट से जुड़ी 1.1 kW इलेक्ट्रिक मोटर द्वारा संचालित होता है। VMS-32 तंत्र की कटिंग डिस्क में लगभग 60 ° के तीक्ष्ण कोण के साथ एक नियमित बेलनाकार आकार होना चाहिए। जैसे ही ब्लेड सुस्त हो जाता है, इसे फिर से तेज करना चाहिए। अपघर्षक चक्र और कटिंग डिस्क को घुमाते समय एक लचीली नली पर एक पोर्टेबल अपघर्षक पहिया के साथ तेज करने की सिफारिश की जाती है। तंत्र को समर्थन के साथ आपूर्ति की जाती है जो लंबे पाइप के रिक्त स्थान को काटते समय समर्थन के रूप में काम करता है।

चिह्नित पाइप को विशेष रोलर्स पर रखा जाता है ताकि कट लाइन कटिंग डिस्क के साथ मेल खाती हो। फिर पाइप को ऊपरी ढलान से ढक दिया जाता है - एक गर्त, एक पिन के साथ बंद कर दिया जाता है और तंत्र शुरू हो जाता है। हैंडव्हील घुमाकर कटिंग डिस्क को पाइप के करीब लाया जाता है। पाइप इसके और कटिंग डिस्क के बीच घर्षण के कारण रोटेशन में आ जाता है। घूर्णन डिस्क पर प्रेषित दबाव से, यह धातु में दुर्घटनाग्रस्त हो जाता है और पाइप को काट देता है। स्टीयरिंग व्हील को घुमाकर पाइप को काटने के बाद, रोलर वाले गियरबॉक्स को ऊपर खींच लिया जाता है।

VMS-35 पाइप काटने का तंत्र 15--70 मिमी के व्यास के साथ पानी और गैस पाइप काटने के लिए डिज़ाइन किया गया है। पाइपों को 160 मिमी के व्यास के साथ एक कटिंग डिस्क द्वारा काटा जाता है, जो ऑसिलेटिंग गियरबॉक्स के शाफ्ट पर लगाया जाता है। काटते समय पाइप घूमता है। पाइप को कटिंग डिस्क की आपूर्ति और इसकी मूल स्थिति में वापसी एक वायवीय उपकरण का उपयोग करके की जाती है।

1.5 फाइलिंग मेटल

आरा उत्पाद, इसे एक स्थिर स्थिति देने के लिए, एक वाइस में मजबूती से जकड़ा हुआ है।

वर्कपीस पर जंग और स्केल की एक परत और कास्टिंग की पपड़ी एक पुरानी कमीने फ़ाइल के साथ दायर की जाती है ताकि एक अच्छा खराब न हो, जो जल्दी से खराब हो जाए। फिर वे एक उपयुक्त कमीने फ़ाइल के साथ भाग को रफ करना शुरू करते हैं और फिर इसे एक व्यक्तिगत फ़ाइल के साथ समाप्त करते हैं। अंतिम फाइलिंग के दौरान वाइस जबड़ों को खराब न करने के लिए, उन्हें तांबे, पीतल, सीसा या एल्यूमीनियम से बने ओवरले पर रखा जाता है।

फाइलिंग की सफाई और सटीकता वाइस की स्थापना, वाइस पर कार्यकर्ता के शरीर की स्थिति, काम करने के तरीकों और फाइल की स्थिति पर निर्भर करती है।

वाइस स्थापित करते समय, उनके जबड़ों का शीर्ष कार्यकर्ता की कोहनी के स्तर पर होना चाहिए। वाइज़ पर कार्यकर्ता की सही स्थिति चित्र: 36 में दिखाई गई है। दाखिल करते समय, कार्यक्षेत्र के किनारे से लगभग 200 मिमी की दूरी पर, आधे-अधूरे मोड़ पर खड़े होना आवश्यक है। शरीर को सीधा होना चाहिए और वाइस के अनुदैर्ध्य अक्ष पर 45° घुमाया जाना चाहिए।

पैरों को पैर की चौड़ाई तक फैलाया जाता है, बाएं पैर को फाइल की दिशा में थोड़ा आगे बढ़ाया जाता है। पैरों को लगभग 60° की दूरी पर रखा जाता है। काम करते समय शरीर थोड़ा आगे झुका हुआ होता है। शरीर और पैरों की यह स्थिति कार्यकर्ता के लिए सबसे आरामदायक और स्थिर स्थिति प्रदान करती है, हाथों की गति मुक्त हो जाती है।

दाखिल करने के दौरान, फ़ाइल को दाहिने हाथ से पकड़ कर रखा जाता है, हैंडल के शीर्ष को आपके हाथ की हथेली में रखा जाता है। अंगूठे को हैंडल के ऊपर रखा जाता है, और बाकी उंगलियां नीचे से हैंडल को सपोर्ट करती हैं। बायां हाथ उसकी नाक के पास फाइल के सिरे पर रखा जाता है और फाइल को दबाया जाता है। रफ फाइलिंग करते समय, बाएं हाथ की हथेली को फाइल के अंत से लगभग 30 मिमी की दूरी पर रखा जाता है, उंगलियां आधी मुड़ी हुई होती हैं ताकि ऑपरेशन के दौरान उत्पाद के किनारों पर उन्हें चोट न पहुंचे।

फाइलिंग खत्म करते समय, फाइल का अंत बाएं हाथ से फाइल के शीर्ष पर स्थित अंगूठे और फाइल के निचले हिस्से में बाकी उंगलियों के बीच रखा जाता है। फ़ाइल को उसकी पूरी लंबाई के साथ सुचारू रूप से आगे और पीछे ले जाया जाता है।

उत्पाद को एक वाइस में जकड़ा जाता है ताकि आरा सतह वाइस के जबड़े से 5-10 मिमी ऊपर फैल जाए। किनारों के साथ खांचे और रुकावटों से बचने के लिए, फ़ाइल को आगे बढ़ाते समय, इसे संसाधित की जा रही पूरी सतह पर समान रूप से दबाया जाता है। फाइल को आगे ले जाने पर ही दबाया जाता है। फ़ाइल के रिवर्स मूवमेंट के साथ, दबाव कमजोर होता है। फ़ाइल की गति 40--60 डबल स्ट्रोक प्रति मिनट है।

ठीक से संसाधित विमान प्राप्त करने के लिए, उत्पाद को कोने से दूसरे कोने में वैकल्पिक रूप से क्रॉस स्ट्रोक के साथ दायर किया जाता है। सबसे पहले, सतह को दाएं से बाएं और फिर बाएं से दाएं फाइल किया जाता है। इस प्रकार, धातु की आवश्यक परत को हटाने तक सतह को काट दिया जाता है।

टाइल के पहले चौड़े तल की अंतिम फाइलिंग के बाद, वे विपरीत सतह को फाइल करना शुरू करते हैं। इस मामले में, दी गई मोटाई की समानांतर सतहों को प्राप्त करना आवश्यक है। दूसरी चौड़ी सतह को क्रॉस स्ट्रोक्स के साथ दायर किया जाता है।

सतह के उपचार की सटीकता और कोनों की सटीकता की जाँच एक शासक और वर्ग के साथ की जाती है, और आयामों की जाँच एक कैलीपर, इनसाइड गेज, स्केल शासक या कैलीपर से की जाती है।

सैनिटरी सिस्टम के लिए पाइपलाइन और निर्माण भागों की तैयारी करते समय, पाइप के सिरों और भागों के विमान को काट दिया जाता है। फाइलिंग के दौरान शादी धातु की एक अतिरिक्त परत को हटाने और आवश्यक लोगों की तुलना में उत्पाद के आकार में कमी, आरी की सतह की असमानता और "रुकावट" की उपस्थिति है। दाखिल करने की प्रक्रिया में, नियंत्रण और मापने के उपकरण का उपयोग करें और वर्कपीस के आयामों को व्यवस्थित रूप से जांचें।

दाखिल करते समय, निम्नलिखित सुरक्षा नियमों का पालन किया जाना चाहिए: हैंडल को फ़ाइल से मजबूती से जुड़ा होना चाहिए ताकि ऑपरेशन के दौरान यह कूद न जाए और टांग से हाथ को घायल न कर दे; वाइस अच्छी स्थिति में होना चाहिए, उत्पाद उनमें मजबूती से लगा होना चाहिए; कार्यक्षेत्र को मजबूती से मजबूत किया जाना चाहिए ताकि यह स्विंग न हो; तेज किनारों के साथ भागों को फाइल करते समय, अपनी उंगलियों को इसके रिवर्स स्ट्रोक के दौरान फाइल के नीचे न दबाएं; शेविंग को केवल व्यापक ब्रश के साथ हटाने की अनुमति है; काम के बाद, फाइलों को धातु के ब्रश से गंदगी और चिप्स से साफ किया जाना चाहिए; फ़ाइलों को एक के ऊपर एक रखने की अनुशंसा नहीं की जाती है, क्योंकि इससे पायदान खराब हो जाता है।

फाइलिंग ऑपरेशंस के मशीनीकरण के लिए, मैनुअल इलेक्ट्रिक और न्यूमैटिक टूल्स का इस्तेमाल किया जाता है, साथ ही न्यूमैटिक ड्राइव और फ्लेक्सिबल शाफ्ट वाली फाइलिंग मशीनें भी। लचीले शाफ्ट के अंत में एक विशेष उपकरण लगाया जाता है, जो घूर्णी गति को पारस्परिक गति में परिवर्तित करता है। इस उपकरण में एक फाइल डाली जाती है, जिसके साथ भागों को फाइल किया जाता है।

वायवीय फ़ाइल में इसे ठीक करने के लिए एक हेड टूल, एक रिड्यूसर मूवमेंट कन्वर्टर और एक इलेक्ट्रिक मोटर होता है। फ़ाइल स्ट्रोक की लंबाई 12 मिमी, प्रति मिनट डबल स्ट्रोक की संख्या 1500।

1.6 धातु की ड्रिलिंग, काउंटरसिंकिंग

एक अंकन उपकरण के साथ या एक टेम्पलेट के अनुसार किए गए प्रारंभिक अंकन के अनुसार छेद ड्रिल किए जाते हैं। टेम्प्लेट के उपयोग से समय की बचत होती है, क्योंकि टेम्प्लेट पर पहले से चिह्नित छेदों की आकृति को वर्कपीस में स्थानांतरित कर दिया जाता है। बड़े व्यास के छेद दो चरणों में ड्रिल किए जाते हैं - पहले एक छोटे व्यास की ड्रिल के साथ, और फिर आवश्यक व्यास की एक ड्रिल के साथ।

होल ड्रिलिंग एस एम के माध्यम से हो सकता है (ड्रिल ड्रिल किए गए छेद के माध्यम से बाहर निकलता है); बहरा (छेद की गहराई धातु की मोटाई से कम है); थ्रेडिंग और रीमिंग के लिए। इस प्रकार की ड्रिलिंग करने की विधि समान है, केवल ब्लाइंड ड्रिलिंग को छोड़कर, जिसमें छेद की आवश्यक गहराई को बनाए रखना आवश्यक है। ऐसा करने के लिए, उन उपकरणों का उपयोग करें जो ड्रिल की फ़ीड को वांछित गहराई तक सीमित करते हैं। यदि ऐसे उपकरण नहीं हैं, तो मशीन को एक निश्चित समय के बाद बंद कर दिया जाता है, ड्रिल को हटा दिया जाता है और छेद की गहराई को मापा जाता है।

सटीक और तेज ड्रिलिंग के लिए, ड्रिल को मशीन की धुरी या चक में मजबूती से और सही ढंग से लगाया जाना चाहिए ताकि यह बिना रनआउट के घूम सके। यदि ड्रिल धड़कता है, तो छेद आकार में अनियमित होगा, और ड्रिल टूट सकती है।

ड्रिल पर दबाव एक समान होना चाहिए और धातु की कठोरता और छेद के व्यास के अनुरूप होना चाहिए। नरम धातु और एक छोटे छेद के व्यास के साथ, गति और फ़ीड बढ़ जाती है। फिलहाल ड्रिल छेद से बाहर निकलता है, ड्रिल के टूटने से बचने के लिए दबाव ढीला होना चाहिए। चूंकि ड्रिलिंग के दौरान ड्रिल गर्म हो जाती है, इसलिए इसे काम में बाधा डालकर ठंडा किया जाना चाहिए। मशीन टूल्स पर काम करते समय, ड्रिल को साबुन के घोल से ठंडा किया जाता है। कच्चा लोहा और कांस्य का प्रसंस्करण करते समय, ड्रिल को ठंडा नहीं किया जाता है। गहरे छेद ड्रिल करते समय, समय-समय पर ड्रिल को छेद से हटा दें और ड्रिल में छेद और खांचे को चिप्स से मुक्त करें।

42 स्टील पाइप के लिए निकला हुआ किनारा में ड्रिलिंग छेद के लिए एक जिग दिखाता है। ड्रिलिंग मशीन की मेज पर कंडक्टर को बन्धन के लिए छेद के साथ दो समर्थन स्ट्रिप्स को कंडक्टर के निचले हिस्से में वेल्डेड किया जाता है। समर्थन स्ट्रिप्स को बीच में एक छेद के साथ समर्थन डिस्क में वेल्डेड किया जाता है, जिसमें निकला हुआ किनारा पैर स्वतंत्र रूप से घूमता है। क्लैम्पिंग बोल्ट के लिए पैर में एक केंद्रीय थ्रेडेड छेद होता है। एक अंकन डिस्क 3 एड़ी से जुड़ी होती है, जिसकी परिधि पर आठ अवकाश एक दूसरे से समान दूरी पर स्थित होते हैं (निकला हुआ किनारा में छिद्रों की सबसे बड़ी संख्या के अनुरूप)।

छेद ड्रिल करने के लिए, निकला हुआ किनारा एक अंकन डिस्क पर रखा जाता है, हैंडल 5 को घुमाकर मजबूत किया जाता है और एक शंकु 6 का उपयोग करके केंद्रित किया जाता है।

जिग को ड्रिलिंग मशीन पर लगाया जाता है ताकि ड्रिल का केंद्र उस सर्कल के साथ मेल खाता हो जिस पर निकला हुआ किनारा में छेद स्थित हैं। निकला हुआ किनारा अस्तर पर रखा गया है। फिर डिस्क को स्थापित किया जाता है ताकि कुंडी 7 परिधि पर अवकाश में गिर जाए। पहले छेद को ड्रिल करने के बाद, डिस्क को फिर से व्यवस्थित किया जाता है ताकि कुंडी अगले छेद की ड्रिलिंग के लिए अवकाश में गिर जाए।

भागों की गलत या ढीली क्लैम्पिंग, ड्रिल की अनुचित धार, चिप्स के साथ ड्रिल बांसुरी का क्लॉगिंग, ड्रिल की अपर्याप्त शीतलन, गलत काटने की गति और ड्रिल की फ़ीड, ड्रिल का टूटना होता है। ड्रिल के गलत चयन के साथ, उनके अनुचित बन्धन और काम के गलत तरीके, निम्न प्रकार के विवाह संभव हैं: छेद का आकार आवश्यकता से बड़ा है, एक तिरछा छेद है, छेद को इच्छित केंद्र से ऑफसेट किया गया है, की गहराई छेद आवश्यकता से अधिक है।

मशीनों पर ड्रिलिंग करते समय, निम्नलिखित सुरक्षा नियमों का पालन किया जाता है: मशीनों में घूमने वाले पुर्जों के लिए गार्ड होने चाहिए; वर्कपीस को मेज पर मजबूती से तय किया जाना चाहिए, और प्रसंस्करण के दौरान हाथ से नहीं रखा जाना चाहिए; हाथ-। अपने बागे को कसकर बाँधो; रोटेटिंग कटिंग टूल और स्पिंडल को न लें; छेद से टूटे हुए उपकरण को अपने हाथों से न हटाएं, इसके लिए विशेष उपकरण का उपयोग करें; ऑपरेशन के दौरान मशीन पर झुकें नहीं।

परिनियोजन। एक साफ सतह के साथ छेद प्राप्त करने के लिए या जमीन के हिस्से के लिए छेद को ठीक करने के लिए रीमिंग नामक एक ऑपरेशन किया जाता है। रीमिंग मैन्युअल रूप से या ड्रिलिंग मशीन पर रीमर का उपयोग करके किया जाता है। मैनुअल रीमर एक हाथ की क्रैंक द्वारा संचालित होते हैं।

शंक्वाकार रिमर्स को टेपर्ड छिद्रों को रीमिंग करने के लिए डिज़ाइन किया गया है।

रीमिंग के दौरान छेदों और उपकरण को ठंडा करने के लिए एक साफ सतह के उपचार के लिए, स्टील में ड्रिल किए गए छेदों को खनिज तेल के साथ, तांबे में एक पायस के साथ, तारपीन के साथ एल्यूमीनियम में, और पीतल और कांस्य में छेदों को स्नेहन के बिना रीम किया जाता है।

निम्नानुसार मैन्युअल रूप से रीम छेद करें। हिस्सा मजबूती से एक विस में तय किया गया है। छेद में, भागों में एक रिएमर डाला जाता है ताकि रिएमर की धुरी छेद की धुरी के साथ मेल खाती हो। फिर वे क्रैंक को दाहिनी ओर एक स्वीप के साथ घुमाना शुरू करते हैं, आसानी से इसे आगे खिलाते हैं। रीमर को केवल एक ही दिशा में घुमाया जाता है।

काउंटरसिंकिंग और काउंटरसिंकिंग। काउंटरसिंकिंग एक बेलनाकार आकार, आवश्यक आकार और एक साफ सतह देने के लिए कास्टिंग, फोर्जिंग या मुद्रांकन द्वारा प्राप्त छेद का प्रसंस्करण है। रीमिंग के लिए छेद के प्रसंस्करण में काउंटरसिंकिंग एक मध्यवर्ती ऑपरेशन है। काउंटरसिंकिंग काउंटरसिंक के साथ किया जाता है। समतल तल के साथ शंक्वाकार और बेलनाकार खांचे को संसाधित करने के लिए काउंटरसिंक का भी उपयोग किया जाता है।

एक काउंटरसिंक में ट्विस्ट ड्रिल की तुलना में अधिक कटिंग एज (तीन या चार) होते हैं और एक क्लीनर छेद प्रदान करते हैं।

15 से 35 मिमी के व्यास वाले छिद्रों के लिए काउंटरसिंकिंग के लिए भत्ता 1-1.5 मिमी दिया जाता है।

रीमिंग ऑपरेशन परिनियोजन के समान ही किया जाता है।

काउंटरसिंकिंग ऑपरेशन एक ड्रिलिंग मशीन पर किया जाता है, साथ ही आवश्यक गहराई तक ड्रिलिंग छेद भी किया जाता है।

2. थ्रेडिंग

लॉकस्मिथ मार्किंग कटिंग रीमिंग

थ्रेडिंग एक बाहरी या आंतरिक स्क्रू थ्रेड प्राप्त करने के लिए एक थ्रेडिंग टूल का उपयोग करके एक हिस्से में एक रॉड या छेद का प्रसंस्करण होता है, जिसमें वैकल्पिक सर्पिल खांचे और प्रोट्रूशियंस-कॉइल होते हैं। कटिंग पाइप, बोल्ट, नट पर की जाती है, जिसका उपयोग पाइपलाइनों और उपकरणों के विभिन्न भागों के वियोज्य कनेक्शन के लिए किया जाता है।

धागे के मुख्य तत्व: प्रोफ़ाइल, पिच, प्रोफ़ाइल कोण, गहराई, बाहरी, आंतरिक और औसत व्यास।

थ्रेड के अनुप्रस्थ आकार को थ्रेड प्रोफाइल कहा जाता है। थ्रेड प्रोफाइल के अनुसार, त्रिकोणीय, आयताकार, ट्रैपोज़ाइडल इत्यादि हैं। सैनिटरी सिस्टम और भागों को इकट्ठा करते समय केवल त्रिकोणीय धागे का उपयोग किया जाता है।

धागे की दिशा में, धागे को दाएं और बाएं में बांटा गया है।

नियुक्ति के द्वारा, थ्रेड्स को बन्धन और विशेष में विभाजित किया जाता है। बन्धन धागे में त्रिकोणीय धागे, विशेष वाले - आयताकार, आदि शामिल हैं। त्रिकोणीय धागे को बन्धन धागा कहा जाता है क्योंकि यह फास्टनरों पर काटा जाता है: बोल्ट, नट, स्क्रू। थ्रेड पिच 7 दो आसन्न घुमावों के शीर्ष या आधारों के बीच की दूरी है।

थ्रेड प्रोफाइल का कोण थ्रेड के साइड फेस (पक्षों) के प्रतिच्छेदन द्वारा गठित कोण है।

धागे की गहराई धागे के ऊपर से नीचे तक की दूरी है। बाहरी व्यास - धागे के दो विपरीत पक्षों के शीर्ष के बीच की दूरी। आंतरिक व्यास एक धागे के दो विपरीत पक्षों के आधारों के बीच की दूरी है। औसत व्यास - धागे के शीर्ष और विपरीत दिशा के धागे के आधार के बीच की दूरी।

थ्रेड पिच, थ्रेड गहराई और प्रति यूनिट थ्रेड लंबाई के घुमावों की संख्या के बीच संबंध इस प्रकार है: थ्रेड पिच जितनी बड़ी होगी, थ्रेड की गहराई उतनी ही अधिक होगी और प्रति यूनिट थ्रेड लंबाई में थ्रेड्स (मोड़) की संख्या कम होगी, और विपरीतता से।

उपायों की प्रणाली के अनुसार त्रिकोणीय धागा मीट्रिक और इंच में बांटा गया है। एक थ्रेड जिसमें 60 ° के बराबर शीर्ष पर एक कोण के साथ प्रोफ़ाइल में एक समबाहु त्रिभुज का रूप होता है, मीट्रिक कहलाता है। इसका उपयोग इंस्ट्रूमेंटेशन और मैकेनिकल इंजीनियरिंग में किया जाता है। स्क्रू का बाहरी व्यास या मीट्रिक थ्रेड वाले छेद का आंतरिक व्यास मिलीमीटर में मापा जाता है, और थ्रेड पिच iv मिलीमीटर और मिलीमीटर के अंश होते हैं। एक इंच के धागे में मीट्रिक धागे के समान प्रोफ़ाइल होती है, लेकिन शीर्ष पर कोण 55 ° होता है। यह एक बड़ी पिच में मीट्रिक थ्रेड्स से भिन्न होता है; इंच में मापा गया।

सैनिटरी फिटिंग को असेंबल करते समय, इंच के धागे का उपयोग किया जाता है। इंच धागा बन्धन और पाइप है। बन्धन धागा पाइप के धागे से भिन्न होता है जिसमें इसकी एक बड़ी पिच होती है, एक मजबूत कनेक्शन देता है; बोल्ट, नट, छड़ और छेद काटने के लिए उपयोग किया जाता है। पाइप थ्रेड्स का उपयोग पाइपों को जोड़ने के लिए किया जाता है। यह फिक्सिंग से छोटा है, क्योंकि इसकी गहराई पाइप की दीवारों की मोटाई से सीमित है। थ्रेड लंबाई के प्रति इंच थ्रेड्स की अधिक संख्या के कारण, पाइप थ्रेड्स का घनत्व फास्टनर थ्रेड्स की तुलना में बहुत अधिक है।

बाहरी धागा काटना। बोल्ट, स्क्रू और रॉड पर बाहरी धागे मैन्युअल रूप से डाई में काटे जाते हैं।

डिवाइस के आधार पर, डाई प्रिज्मीय, स्लाइडिंग, राउंड सॉलिड हैं।

प्रिज्मीय डाई में दो समान हिस्सों से मिलकर बनता है, जो एक डाई में तय होता है, जिसमें हैंडल के साथ एक फ्रेम का आकार होता है। इन मरों के दो बाहरी किनारों पर प्रिज्मीय खांचे होते हैं, जिनमें क्लुप के प्रिज्मीय प्रक्षेपण प्रवेश करते हैं।

डाई में स्लाइडिंग डाई इस तरह से स्थापित की जाती है कि संख्या और मरने के हिस्सों पर फ्रेम पर संकेतित संबंधित संख्याओं के विपरीत होते हैं। अन्यथा, धागा गलत हो जाएगा। स्टॉप स्क्रू से डाइस को फिक्स करें। थ्रस्ट स्क्रू और डाई के बीच एक स्टील क्रैकर प्लेट लगाई जाती है ताकि स्क्रू से दबाने पर डाई फट न जाए। राउंड डाई को नॉब - लेरकोडरझाटेल में दो या चार थ्रस्ट स्क्रू के साथ फिक्स किया जाता है।

सही धागा प्राप्त करने के लिए, यह आवश्यक है कि छड़ के व्यास और ड्रिल किए जाने वाले छेद धागे के आकार के अनुरूप हों।

स्लाइडिंग डाइस रॉड के व्यास में छोटे विचलन के साथ एक पूर्ण धागा काट सकता है। जब गोल ठोस मर जाता है, तो थ्रेडेड रॉड के व्यास में विचलन की अनुमति नहीं है। रॉड के एक बड़े व्यास के साथ, धागा भी निकलेगा, छोटे के साथ - अधूरा।

थ्रेड्स को काटते समय बोल्ट को लंबवत रूप से मजबूत किया जाता है।

स्लाइडिंग मर्स दो या तीन पास में पिरोए जाते हैं, और एक पास में गोल होते हैं।

क्लुप को दाएं हाथ के धागे को काटते समय बाएं से दाएं और बाएं हाथ के धागे को काटते समय दाएं से बाएं घुमाया जाता है। 25-38 मिमी कार्यशील क्रांतियों के लिए, 32-38 मिमी क्रांतियाँ वापस की जाती हैं, ताकि चिप्स अधिक आसानी से टूट जाएँ। घुमाते समय प्लेट पर दबाएं। थ्रेडिंग के अंत में, नट पर पेंच लगाकर इसकी शुद्धता की जांच करें।

स्टील के हिस्सों में धागे काटते समय मरने और नल को ठंडा करने के लिए, सुखाने वाले तेल या सल्फोफ्रेसोल का उपयोग किया जाता है, और कच्चा लोहा भागों में धागे काटते समय तारपीन का उपयोग किया जाता है। खनिज तेल के उपयोग की अनुशंसा नहीं की जाती है, क्योंकि यह कट की गुणवत्ता को खराब करता है।

आंतरिक धागा काटना। आंतरिक धागे को मैन्युअल रूप से नल से काटा जाता है जो घुंडी में डाला जाता है। नल में एक चम्फर (नल का अंत) होता है, जो धागे को काटने का काम करता है; कैलिब्रेटिंग (मध्य) - कटे हुए छेद को काटते और कैलिब्रेट करते समय मार्गदर्शन करने के लिए - और एक चौकोर सिर के साथ पूंछ - यह ऑपरेशन के दौरान रिंच में नल को पकड़ता है।

निष्कर्ष

इस शैक्षिक व्यावहारिक कार्य के दौरान, मैंने मापन उपकरणों का उपयोग करना सीखा; भागों को सही ढंग से चिह्नित करना सीखा; धातु को ठीक से काटने के लिए; धातु को काटना; धातु को सीधा करने और मोड़ने के लिए; धातु की मैन्युअल फाइलिंग; ड्रिलिंग, काउंटरसिंकिंग, रीमिंग।

प्रयुक्त साहित्य की सूची

1. ए.आई. एरिस्टोव, आदि। मैट्रोलोजी, मानकीकरण, प्रमाणन। - एम .: इंफ्रा-एम, 2012, 256s। + सीडी-आर।

2. खलोडकोवा ए.जी. मैकेनिकल इंजीनियरिंग की सामान्य तकनीक। - एम .: प्रकाशन केंद्र "अकादमी", 2005.-224 पी।

3. चेरेपखिन ए.ए. प्रसंस्करण सामग्री की तकनीक - एम .: प्रकाशन केंद्र "अकादमी", 2004.-272 पी।

अतिरिक्त साहित्य

1. क्लेपिकोव वी.वी., बोड्रोव ए.एन. इंजीनियरिंग प्रौद्योगिकी। - एम .: फोरम: इन्फ्रा-एम, 2004.-860 पी।

2. मुरादियन एस.वी. उद्योग का संगठन और प्रौद्योगिकी। - रोस्तोव एन / ए: "फीनिक्स", 2001.-448 पी।

3. ओविचिनिकोव वी.वी. धातुओं की वेल्डिंग और काटने के सिद्धांत के मूल सिद्धांत। - एम .: नोरस, 2012, 248 पी।

4. साल्टीकोव वी.ए. और मशीन-निर्माण उद्यमों की अन्य मशीनें और उपकरण। सेंट पीटर्सबर्ग: बीएचवी-पीटरबर्ग, 2012, 288 पी।

Allbest.ru पर होस्ट किया गया

समान दस्तावेज

मरम्मत सेवा का अर्थ, कार्य और संरचना। निवारक रखरखाव की प्रणाली का सार और सामग्री। बुनियादी नलसाजी संचालन। धातुओं को सीधा करना और मोड़ना। ड्रिलिंग, काउंटरसिंकिंग और रीमिंग होल। वर्किंग ड्रॉइंग और स्केच पढ़ना।

अभ्यास रिपोर्ट, जोड़ा गया 04/09/2015

उद्यम JSC "नोवोरोस्सिय्स्क जहाज मरम्मत संयंत्र" के लक्षण। ताला अभ्यास की सामग्री। धातु को चिह्नित करने, सीधा करने और मोड़ने का उद्देश्य, धातु की सतहों का लैपिंग। ड्रिलिंग और ग्राइंडिंग मशीनों पर काम करते समय सुरक्षा नियम।

अभ्यास रिपोर्ट, जोड़ा गया 09/30/2015

एक वाइस में पतली शीट धातु से बने झुकने वाले वर्कपीस की विशेषताएं और मैंड्रेल की मदद से, सभी ऑपरेशनों का क्रम, उपकरणों की विशेषताएं। धातु झुकने में विशिष्ट दोषों का विश्लेषण। एक आयताकार ब्रैकेट और गोल धातु को मोड़ने के चरण।

प्रस्तुति, 04/16/2012 जोड़ा गया

एक लेजर बीम के गुण: प्रत्यक्षता, एकवर्णता और सुसंगतता। धातु लेजर काटने की तकनीक। धातु के विनाश के उत्पादों को हटाने के लिए सहायक गैस का उपयोग। लेज़रों के प्रकार। सॉलिड-स्टेट लेजर की योजना। एल्यूमीनियम और मिश्र धातु काटना।

प्रयोगशाला का काम, 06/12/2013 को जोड़ा गया

धातु काटने की मशीनों का इतिहास। ड्रिलिंग का उद्देश्य उनके प्रसंस्करण के दौरान विभिन्न सामग्रियों में छेद प्राप्त करने के लिए संचालन है, जिसका उद्देश्य थ्रेडिंग, रीमिंग, रीमिंग के लिए छेद बनाना है। स्ट्रेचिंग के मुख्य प्रकार।

प्रस्तुति, 10/05/2016 जोड़ा गया

हीटिंग (थर्मल कटिंग) के माध्यम से धातु प्रसंस्करण। ऑक्सीजन काटने की प्रक्रिया, प्रयुक्त सामग्री। ऑक्सी-ईंधन काटने के लिए उपकरण और उपकरण। प्रक्रिया मशीनीकरण और गुणवत्ता नियंत्रण काटना। सुरक्षित काम करने की स्थिति का संगठन।

टर्म पेपर, 06/14/2011 जोड़ा गया

दबाव, यांत्रिक और तापीय ऊर्जा का उपयोग करके वेल्डिंग के प्रकार। प्लाज्मा प्रसंस्करण प्रक्रियाओं में उपयोग किए जाने वाले बुनियादी पैरामीटर। भौतिक सिद्धांत और धातु के प्लाज्मा काटने की तकनीक। इसके मुख्य फायदे। काटने प्लाज्मा मशाल की योजना।

सार, जोड़ा गया 01/19/2015

थ्रेड्स का मुख्य वर्गीकरण, उनके मुख्य पैरामीटर और विशेषताएं। काटने की प्रक्रिया और सतह परत के गठन की विशेषताएं। उनकी मशीनेबिलिटी पर ग्लास-प्रबलित प्लास्टिक की संरचना और संरचना का प्रभाव। तकनीकी संचालन और काटने की प्रक्रिया के पैरामीटर।

टर्म पेपर, 03/13/2011 जोड़ा गया

मशीन-निर्माण उद्यम की स्थितियों में व्यापार संतुलन को ध्यान में रखते हुए, शीट धातु के तर्कसंगत काटने का संगठन। शीट मेटल कटिंग के तकनीकी पहलू। लागू प्रौद्योगिकियों और उपकरणों की विशेषताएं। प्लाज्मा और लेजर कटिंग।

थीसिस, जोड़ा गया 10/27/2017

ताला बनाने वाले के कार्यस्थल का संगठन और लेआउट। खाली और तैयार उत्पादों का भंडारण। लॉकस्मिथ टूल्स के सेट वाला एक बॉक्स। प्लेट संरचनाओं को चिह्नित करना। प्लेनर मार्किंग, फिनिशिंग और रफ कटिंग, पंचिंग करना। काटने के उपकरण।

मरम्मत उद्यमों में प्रवेश करने वाली मशीनों के कई दोषों का अच्छी तरह से अध्ययन किया जाता है और एक विशिष्ट मरम्मत तकनीक में व्यवस्थित किया जाता है। यह तकनीक अधिकांश ट्रैक्टरों, कंबाइनों और कृषि मशीनों के लिए विकसित की गई है। यह भागों को पुनर्स्थापित करने के तरीकों को इंगित करता है, इसके लिए उपयोग किए जाने वाले उपकरण, मरम्मत किए गए भागों के विनिर्देशों। हालांकि, मरम्मत के अभ्यास में होने वाले सभी मामलों की भविष्यवाणी करना असंभव है। कभी-कभी आवश्यक उपकरण या सामग्री उपलब्ध नहीं हो सकती है, कभी-कभी एक सरल और अधिक विश्वसनीय मरम्मत विधि लागू करना संभव हो जाता है।

मरम्मत करने वाला एक सामान्यज्ञ होना चाहिए। सभी सामान्य प्लंबिंग ऑपरेशन करने की क्षमता के अलावा, उसे डिसमेंटलिंग और असेंबली वर्क के उत्पादन के नियमों को जानना चाहिए, मशीन के पुर्जों और असेंबलियों के चित्र, सहनशीलता और लैंडिंग के पदनामों से अच्छी तरह वाकिफ होना चाहिए, बुनियादी यांत्रिक गुणों को जानना चाहिए धातु और अन्य मरम्मत सामग्री, मरम्मत प्रक्रिया के बारे में एक विचार है।

1. तकनीकी मरम्मत प्रक्रिया

मशीन की मरम्मत की तकनीकी प्रक्रिया में अनुक्रमिक संचालन की एक श्रृंखला होती है जो प्रदर्शन किए गए कार्य और उपयोग किए गए उपकरणों की प्रकृति में एक दूसरे से भिन्न होती है। हालाँकि, कई मरम्मत कार्य एक दूसरे के समान हैं। मरम्मत उद्यमों में एक ही प्रकार के तकनीकी संचालन के उत्पादन के लिए, विशेष कार्य आयोजित किए जाते हैं। वे मशीन टूल्स, स्टैंड, फिक्स्चर, उपकरणों और अन्य उपकरणों से लैस हैं, जो अलग करने, पुर्जों को बहाल करने और मशीनों और उनके घटकों को जोड़ने के लिए हैं।

तकनीकी प्रक्रिया का मुख्य तत्व एक कार्यस्थल पर किया जाने वाला एक ऑपरेशन है और एक या एक से अधिक संयुक्त रूप से संसाधित, अलग-अलग या इकट्ठे उत्पादों पर काम करने (या काम करने) और इस्तेमाल किए गए उपकरणों के सभी कार्यों को कवर करता है। तकनीकी के अलावा, मरम्मत उद्योग में सहायक संचालन भी होते हैं: परिवहन, धुलाई, गुणवत्ता नियंत्रण, अंकन, आदि। तकनीकी संचालन को संक्रमण, मार्ग और रिसेप्शन में विभाजित किया गया है।

ट्रांज़िशन ऑपरेशन का एक हिस्सा है, जो मशीनी सतह (या असेंबली के दौरान मेटिंग सतहों) के इनवेरिएंस, इस्तेमाल किए गए टूल और उपकरण के ऑपरेटिंग मोड की विशेषता है।

दर्रा - संक्रमण का हिस्सा, जिसमें सामग्री की एक परत हटा दी जाती है।

रिसेप्शन एक ऑपरेशन करने की प्रक्रिया में काम करने वाले व्यक्ति के व्यक्तिगत आंदोलनों का एक पूरा सेट है (उदाहरण के लिए, जब किसी उत्पाद में छेद ड्रिल करते हैं, तो विधियां होंगी: मशीन टेबल पर उत्पाद को ठीक करना, cr.li चालू करना; , उत्पाद के लिए ड्रिल से संपर्क करना, फ़ीड को चालू करना, फ़ीड को बंद करना, धुरी को वापस लेना, मशीन को बंद करना, उत्पाद को छोड़ना)। मरम्मत कार्यों की गुणवत्ता सीधे श्रमिकों की योग्यता और उपकरण, जुड़नार और उपकरणों के साथ मरम्मत उद्यमों के उपकरण से संबंधित है।

1.1 बुनियादी नलसाजी संचालन

मुख्य सामान्य नलसाजी कार्यों में शामिल हैं: अंकन करना, काटना और काटना, सीधा करना और झुकना, फाइलिंग, ड्रिलिंग और रीमिंग छेद। उनमें से कुछ, उदाहरण के लिए, उत्पादों और ड्रिलिंग छेदों को चिह्नित करना, ताला बनाने वाला इस उद्देश्य के लिए विशेष रूप से सुसज्जित सामान्य कार्यस्थलों पर प्रदर्शन करता है, और बाकी अपने व्यक्तिगत कार्यस्थल पर, जहां वह धागे, स्क्रैप और सोल्डर भी काटता है।

ताला बनाने वाले के कार्यस्थल का तर्कसंगत संगठन कम से कम प्रयास, समय और धन के साथ उच्चतम उत्पादकता, अच्छी गुणवत्ता और सुरक्षित काम करने की स्थिति सुनिश्चित करने की अनुमति देता है। कार्यस्थल को ठीक से सुसज्जित करना और उस पर एक बार और सभी के लिए स्थापित आदेश का पालन करना महत्वपूर्ण है।

www.autoezda.com

बुनियादी नलसाजी संचालन - अन्य

बुनियादी नलसाजी संचालन

खा। मुरावियोव, प्लंबिंग, मॉस्को, "प्रोस्वेशचेनी" 1990, पीपी. 43-94

बुनियादी नलसाजी संचालन

धातुओं को चिन्हित करना, काटना, सीधा करना और झुकाना, धातुओं को काटना, फाइलिंग, ड्रिलिंग, काउंटरसिंकिंग, काउंटरसिंकिंग और छेदों की रीमिंग, थ्रेडिंग, रिवेटिंग, लैपिंग और फिनिशिंग, सोल्डरिंग

कार्यस्थल - ताला बनाने वाला कार्यक्षेत्र

यह कार्यस्थल को कार्यशाला का एक निश्चित खंड कहने की प्रथा है, जिसे कुछ कार्य करने के लिए डिज़ाइन किया गया है।

Rybins - डेक के शीर्ष पर स्थापित हटाने योग्य लकड़ी के झंझरी।

क्लैम्प को स्क्रू क्लैम्प भी कहा जाता है।

चेयर वाइस।

लाभ - एक डिजाइन की सादगी और उच्च स्थायित्व। नुकसान यह है कि जबड़े की कामकाजी सतहें सभी स्थितियों में समानांतर नहीं होती हैं।

रोटरी समानांतर वाइस।

लाभ वर्कपीस के सख्त क्लैम्पिंग की संभावना है। इसके अलावा, आप एक निश्चित कोण पर ठीक कर सकते हैं।

हैंड वाइस का उपयोग छोटे भागों या वर्कपीस को सुरक्षित करने के लिए किया जाता है जो आपके हाथों से पकड़ना असुविधाजनक या खतरनाक होता है।

अंकन उपकरण

किसी भाग की सतह पर छोटे-छोटे डॉट्स-डिप्रेशन बनाने की क्रिया कहलाती है। वह बिंदु, समरूपता का अक्ष या तल जिससे भाग के सभी आयामों को मापा जाता है, अंकन आधार कहलाता है।

मार्कअप

प्रसंस्करण के लिए बनाई गई वर्कपीस पर रेखाओं और बिंदुओं को खींचने की क्रिया को अंकन कहा जाता है। अंकन में वर्कपीस की सतह पर रेखाएँ (उठती हैं) होती हैं, जो ड्राइंग के अनुसार, भाग या संसाधित किए जाने वाले स्थानों की आकृति निर्धारित करती हैं।

स्क्राइबर्स का उपयोग वर्कपीस की चिह्नित सतह पर रेखाएँ (निशान) खींचने के लिए किया जाता है।

पूर्व-चिह्नित लाइनों पर अवकाश (कोर) लगाने के लिए एक केंद्र पंच का उपयोग किया जाता है।

वर्कपीस को चिह्नित करते समय मार्किंग (लॉकस्मिथ) कम्पास का उपयोग मंडलियों और चापों को चिह्नित करने, हलकों और खंडों को भागों में विभाजित करने और अन्य ज्यामितीय निर्माणों के लिए किया जाता है।

नली का व्यास

कैलीपर - एक मापने (मापने) उपकरण जिसका उपयोग नलसाजी में एक हिस्से के आयामों को हटाने और स्थानांतरित करने के लिए किया जाता है

गोनियोमीटर

कोणीय मूल्यों को मापने के लिए उपयोग किया जाता है

मापन औज़ार

मापने वाले शासक का उपयोग किसी न किसी माप के लिए किया जाता है

सीधा होना और झुकना

संपादन - घुमावदार या मुड़े हुए धातु उत्पादों को उनके मूल सीधे या अन्य आकार में लौटाने की क्रिया। धातु को उसके अनुप्रस्थ काट को बदले बिना एक निश्चित विन्यास देना और धातु को काटकर संसाधित करना कहलाता है, पतली शीट धातु का लचीला मोड़ एक मैलेट के साथ किया जाता है। उन भागों के लिए जो अंदर की ओर गोलाई के बिना समकोण पर मुड़े हुए हैं, वर्कपीस का झुकने का भत्ता धातु की मोटाई का 0.6 ... 0.8 होना चाहिए।

धातु को काटना

धातु के सिरे, हत्थे और पच्चर से मिलकर बना तालवाद्य यंत्र हथौड़ा कहलाता है।

धातु को काटना

काटने की मदद से, वर्कपीस से धातु की अनियमितताओं को हटा दिया जाता है (कट कर दिया जाता है), हार्ड क्रस्ट, स्केल, भाग के तेज किनारों को हटा दिया जाता है, खांचे और खांचे काट दिए जाते हैं, और शीट धातु को टुकड़ों में काट दिया जाता है।

प्रोफ़ाइल काटने (काटने) के खांचे (अर्धवृत्ताकार, डायहेड्रल, आदि) के लिए, विशेष क्रॉसकट का उपयोग किया जाता है - खांचे, जो एक दूसरे से काटने वाले किनारे के आकार में भिन्न होते हैं।

धातु को काटना

हाथ की कैंची - धातु काटने का सबसे सरल उपकरण

पंच (पायदान)

लॉकस्मिथ का उपकरण, जिसका उपयोग शीट या पट्टी धातु या गैर-धातु सामग्री में छेद करने के लिए किया जाता है, जिसकी मोटाई 4 मिमी से अधिक नहीं होती है

पाइप कटर

अपेक्षाकृत बड़े व्यास के स्टील पाइप काटना एक श्रमसाध्य ऑपरेशन है, इसलिए इसे करने के लिए विशेष पाइप कटर का उपयोग किया जाता है।

धातु दाखिल करना

काटने का कार्य - फाइलों, सुई फाइलों और रास्पों के साथ भत्ते को निकालने की प्रक्रिया

तेज करने की मशीन

ड्रिलिंग, काउंटरसिंकिंग, काउंटरसिंकिंग और रीमिंग

ड्रिलिंग में एक विशेष उपकरण - एक ड्रिल की मदद से छेद प्राप्त करने और संसाधित करने में शामिल होता है।

3e, छेद की ऊपरी सतहों को चामर या बेलनाकार खांचे प्राप्त करने के लिए मशीनीकृत किया जाता है, उदाहरण के लिए, एक स्क्रू या कीलक के काउंटरसंक हेड के नीचे।

काउंटरसिंकिंग प्रक्रियाओं छेद कास्टिंग, मुद्रांकन या ड्रिलिंग द्वारा प्राप्त उन्हें एक सख्त बेलनाकार आकार देने के लिए, सटीकता और सतह की गुणवत्ता में सुधार।

स्क्रैपिंग

स्क्रैपिंग

उनके चुस्त फिट या कनेक्शन की जकड़न को सुनिश्चित करने के लिए काम करने की स्थिति के लिए आवश्यक आकार, आकार और सतहों की सापेक्ष स्थिति की सटीकता प्राप्त करने की प्रक्रिया

लैपिंग

लुब्रिकेटिंग माध्यम में महीन दाने वाले अपघर्षक पाउडर के माध्यम से धातु की सबसे पतली परतों को हटाना या उपकरण की सतह पर लगाए गए हीरे के पेस्ट को कहा जाता है।

सटीक माप करने के लिए कैलीपर्स का उपयोग किया जाता है। कैलीपर टूल में एक कैलीपर, एक कैलीपर गेज, एक कैलीपर डेप्थ गेज, एक कैलीपर गेज शामिल है।

कैलीपर्स तीन प्रकार के होते हैं: SC-I, SC-II, SC-III। कैलीपर स्लाइडर के तल पर चिह्नित विभाजनों को वर्नियर कहा जाता है।

रैखिक माप

माइक्रोमीटर

माइक्रोमीटर

कम त्रुटि (2 माइक्रोन से 50 माइक्रोन तक, मापी गई श्रेणियों और सटीकता वर्ग के आधार पर) के साथ छोटे आकार के क्षेत्र में पूर्ण या सापेक्ष संपर्क विधि द्वारा रैखिक आयामों को मापने के लिए डिज़ाइन किया गया एक सार्वभौमिक उपकरण (उपकरण) जिसका तंत्र स्क्रू-नट माइक्रोप्रेयर है।

माइक्रोमीटर स्केल

माइक्रोमीटर यंत्र अप करने की त्रुटि के साथ माप की अनुमति देते हैं

0.01 मिमी (6.035)

छिद्रों के साथ पाइपों के सिरों का एक तंग और मजबूत प्रेस कनेक्शन प्राप्त करने के लिए पाइप के सिरों का व्यास विस्तार।

सोल्डरिंग - फिलर बाइंडर का उपयोग करके धातुओं का स्थायी कनेक्शन बनाने की प्रक्रिया

टिनिंग - धातु उत्पादों की सतह पर टिन की पतली परत या टिन-आधारित मिश्रधातु की परत चढ़ाना

सूत्रण

धागे के प्रकार

मीट्रिक थ्रेड - मिलीमीटर में पिच और बेसिक थ्रेड पैरामीटर और 60 ° के शीर्ष पर एक प्रोफ़ाइल कोण के साथ।

इंच धागा - इंच में मूल थ्रेड पैरामीटर के साथ, प्रति इंच थ्रेड्स की संख्या में पिच और 55 ° के शीर्ष पर एक प्रोफ़ाइल कोण।

पाइप धागा - इंच में मुख्य थ्रेड मापदंडों के साथ, प्रति इंच थ्रेड्स की संख्या में एक पिच और 55 ° के शीर्ष पर एक प्रोफ़ाइल कोण, पाइप थ्रेड्स के साथ पाइप, फिटिंग और संरचनात्मक तत्वों को जोड़ने के लिए डिज़ाइन किया गया।

डायल के संकेतक

multiurok.ru

बुनियादी नलसाजी संचालन।

ताला बनाने वाला पेशा।

लॉकस्मिथ कार्य को आमतौर पर हाथ और मशीनीकृत उपकरणों द्वारा किए गए कार्य के रूप में समझा जाता है और फिटिंग और फिनिशिंग कार्य के माध्यम से अधिकांश उत्पादों का निर्माण पूरा किया जाता है, विभिन्न भागों को विधानसभा इकाइयों, किटों और परिसरों में जोड़ा जाता है और उन्हें समायोजित किया जाता है।

असेंबली फिटर विभिन्न मशीनों और तंत्रों को इकट्ठा करते हैं। ऑपरेशन के दौरान उनका रखरखाव और मरम्मत मरम्मत करने वालों द्वारा किया जाता है। लॉकस्मिथ - टूलमेकर आवश्यक उपकरण के साथ उत्पादन प्रदान करते हैं, सुविधा प्रदान करते हैं और मशीनिंग में सुधार करते हैं। उपकरण, उपकरण, संचार की स्थापना के लिए लॉकस्मिथ सुरक्षित रूप से उन्हें और उचित स्थान पर स्थापित करते हैं, विभिन्न प्रकार की ऊर्जा और उत्पादन के लिए आवश्यक मुख्य और सहायक सामग्री की आपूर्ति करते हैं। ये सभी कर्मचारी प्लंबिंग के विभिन्न कार्यों को करने की क्षमता से एकजुट हैं। यह वही है जो वे सामान्य ताला बनाने वाले पाठ्यक्रम में सीखते हैं।

पेशेवर प्रशिक्षण की डिग्री और प्रकार, ज्ञान, कौशल और क्षमताओं की उपलब्धता और एक निश्चित सामग्री और जटिलता के काम को करने की उपयुक्तता कार्यकर्ता की योग्यता निर्धारित करती है। यह टैरिफ श्रेणी द्वारा अनुमानित है, जिसे योग्यता आयोग द्वारा कार्यकर्ता को सौंपा गया है। इसका आधार विशेष, टैरिफ-योग्यता संदर्भ पुस्तकों में दी गई योग्यता विशेषता है। इसमें कहा गया है कि कर्मचारी को अपनी विशेषता में उपयुक्त वेतन श्रेणी प्राप्त करने के लिए 'सक्षम होना चाहिए' और 'क्या जानना चाहिए'।

बुनियादी नलसाजी संचालन।