Usluga potpune produktivnosti - TPM. Implementacija sustava “TPM – Lean Manufacturing” Gubitak rada opreme

Izvor: Prostoev.net Yuri Strezhen (CEO) & Vitaly Sokolov (Managing Partner) PRAKTIKA Group LLC

Implementacija TPM pristupa, kao što je autonomno održavanje, postaje sve popularnija među ruskim poduzećima. Postoji mnogo literature i članaka koji opisuju dobrobiti ovog pristupa, ali to je sve teorija. U ovom ćemo članku podijeliti svoje praktično iskustvo u implementaciji TPM-a: na koje ćemo poteškoće naići i načine kako ih prevladati.

TPM (Total Productive Maintenance) jedan je od alata vitke proizvodnje, čija upotreba omogućuje smanjenje gubitaka povezanih sa zastojem opreme zbog kvarova.

Odluka o implementaciji određenih alata u pravilu dolazi od menadžmenta, a najvažnije je stvoriti potrebnu informacijsku podršku na svim razinama kroz sve moguće kanale, kao što su:

- novinski i internetski resursi poduzeća,

- informativne ploče poduzeća,

- sastanci uprave s timom

- tjedni i dnevni sastanci,

- zatvaranje/otvaranje smjena,

kroz koje se jednostavnim i razumljivim jezikom prenose informacije o nadolazećim promjenama, opisujući faze implementacije promjena, navodeći odjele na koje će promjene utjecati i njihovu ulogu, kao i koristi za zaposlenike relevantnih odjela i poduzeća u cjelini. Krajnji cilj informacijske podrške trebao bi biti formirano shvaćanje zaposlenika da su promjene nužne i neizbježne, da će te promjene svima samo učiniti bolje.

U fazi informacijske podrške opisujemo trenutno stanje i faze transformacije te se izrađuje plan provedbe projekta.

Vjerojatno je najteže promijeniti odnos servisa prema procesu održavanja i popravka opreme, iskorijeniti vjekovni spor između proizvodnje i tehničke službe. Stvoriti tandem od "suprotstavljenih" strana, koji će rješavati zajedničke probleme radi postizanja zajedničkih ciljeva.

Za to je potrebno razgraničiti područja odgovornosti odjela, odrediti uloge svakog sudionika. Od samog početka provedbe TPM projekta potrebno je što je više moguće uključiti zaposlenike relevantnih odjela, formirajući međufunkcionalne timove od njih koji će razviti standarde za inspekciju i premošćivanje opreme, propise za interakciju između službi, itd. Međufunkcionalni tim u pravilu uključuje voditelja TRM projekta u ulozi moderatora, voditelja gradilišta, najboljeg operatera, mehaničara, bravara i tehnologa, po potrebi se uključuje i električar, elektroničar i drugi potrebni stručnjaci. U ovoj fazi morate uvesti malu nadoplatu za sve sudionike takvih timova, osim za TPM voditelja projekta (to mu je ionako posao). Uključivanjem radnika u promjene jednim udarcem ubijamo nekoliko muha. Prvo, članovima tima dajemo malo novca - bit će im ugodno i služit će kao dobar motivator. Drugo, uključivanjem zaposlenika iz različitih odjela u zajedničke aktivnosti uspostavljamo konstruktivnu interakciju između odjela na osnovnoj razini. Treće, dokumente koje članovi tima razviju, zatim će sami izvršiti, što će uvelike pojednostaviti njihovu daljnju implementaciju.

Prilikom provođenja bilo kakvih promjena postoji skupina zaposlenika koja je za promjene, a postoji skupina koja je protiv promjena, te su skupine približno jednake i ukupno čine oko 15-20%, a preostalih 80% su oni koji će ići kuda vjetar puše . Privlačeći u razvoj najbolje operatere, koji su neformalni lideri, privlačimo većinu od 80% na stranu grupe koja je za promjene.

Rezultat rada međufunkcionalnih timova je razvijen i dogovoren sustav kontinuirane dijagnostike opreme koji uključuje algoritam interakcije između servisa, standard za pregled opreme od strane operatera, standard za premošćivanje opreme od strane bravara te vizualni oslonac u obliku premosne ploče.

Nije neuobičajeno da se u poduzećima fiksiranje i obračunavanje zastoja provodi u slobodnom obliku, "tko zna kako", bez jasne klasifikacije. U svom radu susretali smo se s poduzećima u kojima su zastoje bilježili radnici u proizvodnji u uniformama, a tehnička služba u svojima, a na kraju mjeseca službe su se sukobljavale satima zastoja prebacujući krivnju na svakoga. drugo. O analizi zastoja, traženju njihovih uzroka nitko i ne razmišlja. Što da kažem, bilo je poduzeća u kojima nitko nije bilježio zastoje. Postoje poduzeća gdje se zastojem smatra samo ono što je utjecalo na realizaciju plana proizvodnje, gdje je zastoj prekid proizvodnje na jedan dan. Zašto je sve to? Da biste na nešto utjecali, morate imati jasan i pouzdan sustav mjerenja toga nečega. Sustav obračuna zastoja trebao bi biti dovoljno detaljan, jednostavan, razumljiv, kako bi u budućnosti omogućio analizu i traženje temeljnih uzroka zastoja.

Bolje je započeti fazu razvoja i implementacije sustava računovodstva zastoja paralelno s razvojem potrebnih regulatornih dokumenata, o kojima smo gore pisali.

Sustav obračuna zastoja može uključivati:

- obrazac za registraciju zastoja, gdje se bilježi vrijeme zastoja i popravka, određuje se grupa zastoja i navode se razlozi zastoja i radnje za njegovo uklanjanje;

- kaskada poziva - dosljedna prijava kvara, eskalacija problema s jasno definiranim vremenskim okvirom;

- mapiranje linija - dokument koji vam omogućuje određivanje prioriteta kvara, ispravno koordiniranje tehničkog osoblja.

Sustav za obračun zastoja također služi za izgradnju pokazatelja pouzdanosti opreme, što je zauzvrat ključni pokazatelj performansi (KPI) usluge popravka.

Jedna od najdužih i najintenzivnijih faza je izrada naloga za planirano preventivno održavanje (PPR). Prije svega, PPR narudžbe su razvijene za opremu koja je usko grlo u pogledu performansi. PPR nalog označava izvođača, broj PPR kartice, opremu, jedinicu, naziv posla i vrijeme za završetak svakog rada.

Upravljanje rezervnim dijelovima u poduzećima često se svodi na prijavu odjelu opskrbe za kupnju pokvarene jedinice. Skladište obično skladišti potrošni materijal, ali bravarske radnje su skladište, ali tamo je obično teško pronaći potrebne rezervne dijelove zbog nedostatka skladišnog sustava. Samo uvođenje alata 5C vrlo je preporučljivo u bravarskim radionicama. U jednom je poduzeću otkazao pneumatski cilindar, što je dovelo do zastoja u cijelom proizvodnom procesu, hitno su pretražene sve bravarske radionice i skladište rezervnih dijelova, ali cilindar nije pronađen. Do proizvođača opreme, kojoj je otkazao cilindar, hitno je odletio dobavljač i donio potreban rezervni dio u koferu, a proizvodnja je stajala oko tri dana. Kad su uveli 5C u bravarsku radionicu, našli su čak dva pneumatska cilindra.

Faza izgradnje sustava upravljanja rezervnim dijelovima je najskuplja, ali vrlo važna, u okviru koje se utvrđuje potrebna razina zaliha rezervnih dijelova, razvija nomenklatura i pravila za upravljanje rezervnim dijelovima.

Važno je razumjeti da samo računovodstvo zastoja neće dovesti do njihovog smanjenja, stoga je sljedeća faza sustav za analizu i traženje temeljnih uzroka zastoja.

Posebnu pozornost u ovoj fazi treba posvetiti osposobljavanju inženjerskih i tehničkih radnika (ITR):

- metode kratkoročnog i srednjoročnog planiranja,

- metode analize zastoja i rješavanje problema.

Pri provedbi TPM projekta mijenja se organizacijska struktura tehničke službe. Suština promjena je u izdvajanju inženjerijske jedinice i formiranju dežurne službe koju čine bravar, elektrotehničar, elektroničar i nadzornik. Funkcija inženjerskog bloka je tjedna analiza pokazatelja pouzdanosti opreme, analiza dugotrajnih zastoja, prilagodba karata i plana rada, kontrola kvalitete rada, sudjelovanje u otklanjanju složenih kvarova, izrada korektivnih mjera, praćenje te kompletiranje skladišta rezervnih dijelova. Funkcija dežurne službe je obavljanje rutinskih popravaka i uklanjanje neplaniranih zastoja.

Promjene u organizacijskoj strukturi mogu se povezati i s promjenom sustava motivacije djelatnika tehničke službe. KPI tehničke službe postavljaju pokazatelje pouzdanosti opreme.

Zaključno, želio bih reći da uspjeh implementacije TPM projekta, kao i sve promjene u poduzeću, ovisi o dvije glavne stvari:

- Zainteresiranost top menadžmenta uz aktivno uključivanje u proces realizacije projekta, kako se kaže "riječi poučavaju, a djela vode"!

- Potpuna kontrola usklađenosti s procedurama u fazi implementacije, za to se razvija raspored kontrole za sve razine, uključujući najviše rukovodstvo.

Želimo vam uspjeh na putu transformacije i usavršavanja!

Potpuno produktivno održavanje(TPM) - koncept integriranog upravljanja popravcima, analogan filozofiji potpunog upravljanja kvalitetom TQM (Total Quality Management) u odnosu na MRO. TPM uključuje savez između popravnih i proizvodnih jedinica, čiji se ciljevi ponekad međusobno sukobljavaju. Pristup podrazumijeva da su svi zaposlenici, uključujući operatere, mehaničare, menadžere i inženjere, odgovorni za održavanje opreme u dobrom stanju. TPM je sustav koji pruža savršenu ravnotežu između učinkovite iskorištenosti kapaciteta i troškova održavanja smanjenjem kvarova i zastoja, kao i povećanjem produktivnosti i poboljšanjem opreme. TMR uključuje projektiranje, korištenje i održavanje proizvodnih pogona.

Funkcionalnost i upotreba

Cilj TPM-a je osigurati optimalne uvjete za rad i korištenje opreme. TPM pristup je element koncepta lean proizvodnje – „lean manufacturing“. Zapravo, govorimo o sustavu koji pruža optimalnu kombinaciju učinkovitog korištenja proizvodnih pogona i troškova njihovog održavanja u dobrom stanju smanjenjem kvarova i zastoja (uključujući promjene), kao i povećanjem produktivnosti i poboljšanjem opreme. Naglasak u ovom sustavu je na prevenciji i ranom prepoznavanju kvarova na opremi koji mogu dovesti do ozbiljnijih problema, tj. TRM uključuje aktivno sudjelovanje u procesu poboljšanja korištenja radne opreme svih službi poduzeća. U TPM-u sudjeluju operateri i serviseri čiji je zadatak poboljšati kvalitetu opreme. Temelj TPM-a je planiranje preventivnog održavanja i generalnog pregleda. Korištenje TPM-a omogućuje smanjenje odbačenih proizvoda za 3-10 puta.

Implementacija TPM sustava pruža priliku za postizanje temeljnog poboljšanja u sljedećim skupinama pokazatelja:

- Smanjite troškove za 30%;

- Smanjite broj nedostataka i reklamacija za 10 puta;

- Spriječiti ozljede na radu koje mogu rezultirati izostankom s posla i prekoračenjem prihvaćenih standarda utjecaja na okoliš;

- Povećati produktivnost rada prema dodanoj vrijednosti za 1,5-2 puta, povećati zaposlenost opreme za isti iznos i smanjiti broj kvarova i nesreća stotinama puta;

- Ako je moguće, potpuno eliminirati slučajeve kršenja rokova isporuke i smanjiti obujam nedovršene proizvodnje do 50%;

- Višestruko povećati inicijativu zaposlenih, koja se mjeri brojem prijedloga racionalizacije od strane zaposlenika.

Upute za implementaciju TPM-a

U pravilu, TPM je raspoređen u osam područja, od kojih su prva četiri izravno povezana s proizvodnim sektorom, a druga četiri se odnose na neproizvodne odjele poduzeća.

- Prvi je transformacija opreme, implementacija pojedinačnih poboljšanja koja su usmjerena na poboljšanje kvalitete njezine usluge.

- Drugi smjer je "zlatni štap", tj. glavna stvar u TRM-sustavu je organizacija samostalnog održavanja opreme od strane operatera. Njegovo značenje leži u prijelazu na tekuće održavanje opreme osobno od strane operatera.

- Treći smjer je formiranje planskog pregleda opreme, koristeći snage službe glavnog mehaničara. Njegova je bit stvoriti uvjete za što učinkovitiji rad opreme uz minimalne troškove na najbolji način, kombinirajući različite vrste usluga.

- Četvrti smjer je jamstvo stabilnog rasta kvalifikacija i vještina zaposlenika, bez kojih se ciljevi TPM-a jednostavno neće ostvariti. U ovom slučaju, kategorički je nemoguće osloniti se na ideju da automatizirana oprema sama proizvodi proizvode, a majstor samo prati svoj rad i osigurava protok materijala, tj. izvodi jednostavne operacije koje ne zahtijevaju posebnu obuku.

- Peto - razvoj sustava upravljanja opremom u početnoj fazi njezina rada i sustava za formiranje novih proizvoda. To omogućuje kombiniranje procesa stvaranja proizvoda koji je jednostavan za izradu i opreme jednostavne za korištenje, što uvelike smanjuje vrijeme potrebno za uvođenje novih proizvodnih linija i vrijeme za izlazak novih proizvoda na tržište.

- Šesti smjer je formiranje uslužnog sustava koji je usmjeren na održavanje kvalitete proizvoda, na temelju proizvodnje opreme i održavanja njezinih radnih uvjeta, pri čemu je isključeno puštanje neispravnih proizvoda.

- Sedmi smjer je povećanje kvalitete funkcioniranja odjela dizajna, komercijale i ostalih neproizvodnih odjela, kao i pomoć odjelima proizvodnje da unaprijede svoje poslovanje.

- Osmo - formiranje sustava koji podržava povoljno okruženje i sigurne uvjete rada.

Implementacija jednog ili drugog smjera ovisi o poduzeću koje počinje uvoditi TRM sustave, tj. samostalno određuje kojim pravcima i kako će se razvijati. Međutim, prema riječima stručnjaka, sinergijski učinak i smanjenje vremena postavljanja cijelog sustava može se postići ako postoji sinkronizirano kretanje u svim odabranim područjima. Gotovo je nemoguće provesti takvu metodu. Do danas je TPM sustav postao široko rasprostranjen u cijelom svijetu, praktički stekavši status međunarodnog standarda. Međutim, praktički nema ruskih poduzeća koja su ga počela razvijati.

Oleg Levjakov

Lean (od engl. Lean - vitak, mršav) proizvodnja ili logistika "lean" proizvodnje uzrokovala je ogroman porast produktivnosti rada i obujma proizvodnje te ostaje glavni proizvodni sustav u mnogim sektorima svjetskog gospodarstva.

Lean manufacturing je američki naziv Toyotin proizvodni sustav. Tvorac vitke proizvodnje Taiichi Ohno započeo je prve pokušaje optimizacije proizvodnje još 1950-ih. U tim poslijeratnim vremenima Japan je ležao u ruševinama i zemlji su bili potrebni novi automobili. Ali problem je bio u tome što potražnja nije bila dovoljno jaka da opravda kupnju moćne proizvodne linije, na Fordov način. Bilo je potrebno više različitih tipova vozila (osobna, laka i srednje teretna vozila, itd.), ali potražnja za određenim tipom vozila nije bila velika. Japanci su morali naučiti kako raditi učinkovito, stvarajući mnogo različitih modela u uvjetima niske potražnje za svakim modelom. Nitko prije njih nije riješio takav problem, budući da se učinkovitost shvaćala isključivo u smislu masovne proizvodnje.

Lean proizvodnja podrazumijeva uključenost svakog zaposlenika u proces optimizacije poslovanja i maksimalnu usmjerenost na kupce.

Polazna točka vitke proizvodnje je vrijednost za kupca. Sa stajališta krajnjeg potrošača, proizvod (usluga) dobiva stvarnu vrijednost tek u trenutku kada se odvija izravna obrada i proizvodnja tih elemenata. Srce vitke proizvodnje je proces eliminacije otpada, koji se na japanskom naziva muda. Muda je jedna od japanskih riječi koja označava rasipanje, rasipanje, odnosno svaku aktivnost koja troši resurse, ali ne stvara vrijednost. Na primjer, potrošaču apsolutno nije potrebno da gotov proizvod ili njegovi dijelovi budu na zalihi. Međutim, u tradicionalnom sustavu upravljanja, troškovi skladišta, kao i svi troškovi povezani s preradom, otpadom i drugi neizravni troškovi prenose se na potrošača.

U skladu s konceptom vitke proizvodnje, sve aktivnosti poduzeća mogu se klasificirati na sljedeći način: operacije i procesi koji dodaju vrijednost potrošaču te operacije i procesi koji ne dodaju vrijednost potrošaču. Stoga se sve što ne dodaje vrijednost kupcu, sa stajališta lean proizvodnje, klasificira kao otpad i treba ga eliminirati.

Glavni ciljevi vitke proizvodnje su:

- smanjenje troškova, uključujući rad;

- smanjenje rokova stvaranja proizvoda;

- smanjenje proizvodnog i skladišnog prostora;

- jamstvo isporuke proizvoda kupcu;

- maksimalna kvaliteta uz određenu cijenu ili minimalna cijena uz određenu kvalitetu.

Kao što je gore spomenuto, povijest LIN sustava započela je s Toyotom. Sakishi Toyoda, jedan od osnivača Toyote, smatrao je da nema granica za unapređenje proizvodnje, i bez obzira na stanje tvrtke na tržištu i njenu konkurentnost, potrebno je stalno ići naprijed, poboljšavati sve proizvodne procese. Rezultat ove filozofije bila je kaizen strategija, "kontinuirano poboljšanje", koju su slijedile Toyotine tvrtke. Sakishi Toyoda podupirao je velika ulaganja u istraživanje i razvoj novih vozila.

Kiishiro Toyoda, Sakishijev sin, znao je da će morati učiniti nešto neobično kako bi se uspješno natjecao s američkim automobilskim divovima (kao što je Ford). Za početak, uveo je koncept "just in time" (Togo i Wartman) u svojim poduzećima, što je značilo da se bilo koji dio automobila mora stvoriti ne prije nego što za to postoji potreba. Dakle, Japanci, za razliku od Amerikanaca, nisu imali ogromna skladišta s rezervnim dijelovima, dok su Japanci više štedjeli vrijeme i resurse. Metode "kaizen" i "Togo and Wartman" postale su osnova proizvodne filozofije obitelji Toyoda.

Sljedeći u dinastiji, Eiji Toyoda, započeo je svoju karijeru razvijanjem petogodišnjeg plana za poboljšanje proizvodnih metoda. Da bi to učinio, Taichi Ohno pozvan je u Toyotu kao konzultant, koji je uveo "kanban" kartice - "praćenje kretanja dionica". Taichi Ohno je detaljno obučavao radnike o metodama kaizen i Togo i Wartman, nadogradio opremu i postavio točan redoslijed operacija. Ako je bilo problema sa sastavljanjem proizvoda na transportnoj traci, transportna traka se odmah zaustavlja kako bi se brzo pronašli i riješili problemi. Toyota već dvadeset godina provodi svoju filozofiju industrijske kvalitete, uključujući i svoje dobavljače.

Soichiro Toyoda postao je predsjednik, a potom i predsjednik upravnog odbora Toyota Motor Corporation 1982. godine. Pod njegovim vodstvom Toyota je postala međunarodna korporacija. Soichiro je započeo svoj rad na poboljšanju kvalitete u tvrtki proučavajući rad američkog stručnjaka za kvalitetu E. Deminga. Upravljanje kvalitetom u Toyotinim poduzećima postalo je jasnije, implementirano je u svim odjelima tvrtke.

Tako je za nekoliko generacija Toyotinih lidera razvijen jedinstveni sustav kvalitete koji je bio osnova LEAN sustava.

Najpopularniji Lean alati i metode su:

- Mapiranje toka vrijednosti.

- Pull-in-line proizvodnja.

- Kanban.

- Kaizen je kontinuirano poboljšanje.

- Sustav 5C je tehnologija za stvaranje učinkovitog radnog mjesta.

- SMED sustav - Brza izmjena opreme.

- TPM sustav (Total Productive Maintenance) - Opće održavanje opreme.

- JIT sustav (Just-In-Time - točno na vrijeme).

- Vizualizacija.

- Stanice u obliku slova U.

Mapiranje toka vrijednosti- ovo je prilično jednostavan i vizualni grafički dijagram koji prikazuje materijalne i informacijske tokove potrebne za pružanje proizvoda ili usluge krajnjem korisniku. Karta toka vrijednosti omogućuje da se odmah vide uska grla toka i da se na temelju analize identificiraju svi neproduktivni troškovi i procesi te razvije plan poboljšanja. Mapiranje toka vrijednosti uključuje sljedeće korake:

- Dokumentiranje karte trenutnog stanja.

- Analiza toka proizvodnje.

- Napravite kartu buduće države.

- Izrada plana poboljšanja.

Pull proizvodnja(engleski pull production) - shema za organiziranje proizvodnje, u kojoj je obujam proizvodnje u svakoj fazi proizvodnje određen isključivo potrebama sljedećih faza (u konačnici - potrebama kupca).

Idealno je “protok jednog komada”, tj. uzvodni dobavljač (ili interni dobavljač) ne proizvodi ništa dok mu nizvodni potrošač (ili interni potrošač) ne kaže da to učini. Dakle, svaka sljedeća operacija "vuče" proizvode iz prethodne.

Ovakav način organizacije rada također je usko povezan s balansiranjem linija i sinkronizacijom niti.

Kanban sustav je sustav koji osigurava organizaciju kontinuiranog protoka materijala u nedostatku zaliha: proizvodne zalihe se isporučuju u malim serijama, direktno na potrebne točke proizvodnog procesa, zaobilazeći skladište, a gotovi proizvodi se odmah otpremaju kupcima. Redoslijed upravljanja proizvodnjom je obrnut: od i-te faze do (i - 1)-te.

Suština CANBAN sustava je da se sve proizvodne jedinice poduzeća opskrbljuju materijalnim resursima samo u količini iu vremenu koje je potrebno za ispunjenje narudžbe. Narudžba gotovih proizvoda predaje se u posljednju fazu proizvodnog procesa, gdje se izračunava potrebna količina proizvodnje u tijeku koja mora doći iz pretposljednje faze. Slično, iz pretposljednje faze postoji zahtjev prethodnoj fazi proizvodnje za određeni broj poluproizvoda. To jest, veličina proizvodnje na ovom mjestu određena je potrebama sljedećeg proizvodnog mjesta.

Dakle, između svake dvije susjedne faze proizvodnog procesa postoji dvostruki odnos:

- od i-te faze do (i - 1)-te faze traži se ("povuče") potrebna količina nedovršene proizvodnje;

- iz (i - 1)-te faze u i-tu fazu šalju se materijalna sredstva u potrebnoj količini.

Sredstva za prijenos informacija u sustavu CANBAN su posebne kartice ("canban", u prijevodu s japanskog, - kartica). Postoje dvije vrste kartica:

- kartice proizvodnih naloga, koje pokazuju broj dijelova koji se trebaju proizvesti u prethodnoj fazi proizvodnje. Kartice proizvodnih naloga šalju se iz i-te faze proizvodnje u (i - 1)-tu fazu i temelj su za formiranje proizvodnog programa (i-1)-te sekcije;

- kartice za odabir, koje pokazuju količinu materijalnih resursa (komponenti, dijelovi, poluproizvodi) koji se moraju uzeti na mjestu prethodne obrade (montaže). Izborne kartice pokazuju količinu materijalnih resursa koju je stvarno primilo i-to proizvodno mjesto od (i - 1)-tog.

Dakle, kartice mogu cirkulirati ne samo unutar poduzeća koje koristi CANBAN sustav, već i između njega i njegovih podružnica, kao i između surađujućih korporacija.

Poduzeća koja koriste CANBAN sustav dobivaju proizvodne resurse dnevno ili čak nekoliko puta tijekom dana, tako da se zaliha poduzeća može potpuno ažurirati 100-300 puta godišnje ili čak i više, dok u poduzeću koje koristi MRP ili MAP sustave - samo 10 - 20 puta godišnje. Na primjer, u korporaciji Toyota Motors, jedno od proizvodnih mjesta 1976. opskrbljivalo se resursima tri puta dnevno, a 1983. - svakih nekoliko minuta.

Želja za smanjenjem zaliha postaje, osim toga, metoda za identificiranje i rješavanje proizvodnih problema. Akumulacija zaliha i precijenjene količine proizvodnje omogućuju skrivanje čestih kvarova i gašenja opreme te proizvodnih nedostataka. Budući da se u uvjetima minimiziranja zaliha proizvodnja može zaustaviti zbog nedostataka u prethodnoj fazi tehnološkog procesa, glavni zahtjev CANBAN sustava, pored zahtjeva „nula zaliha“, je zahtjev „nula nedostataka“. ". Sustav CANBAN gotovo je nemoguće implementirati bez istovremene implementacije sveobuhvatnog sustava upravljanja kvalitetom.

Važni elementi CANBAN sustava su:

- informacijski sustav koji uključuje ne samo kartice, već i rasporede proizvodnje, transporta i opskrbe, tehnološke karte;

- sustav reguliranja potreba i stručne rotacije osoblja;

- sustav opće (TQM) i selektivne ("Jidoka") kontrole kvalitete proizvoda;

- sustav niveliranja proizvodnje.

Glavne prednosti CANBAN sustava:

- kratki proizvodni ciklus, veliki promet imovine, uključujući zalihe;

- nema ili su izuzetno niski troškovi skladištenja proizvodnje i robnih zaliha;

- visokokvalitetni proizvodi u svim fazama proizvodnog procesa.

Analiza svjetskih iskustava u primjeni CANBAN sustava pokazala je da ovaj sustav omogućuje smanjenje zaliha za 50%, zaliha - za 8% uz značajno ubrzanje obrtaja obrtnog kapitala i povećanje kvalitete gotovih proizvoda. proizvoda.

Glavni nedostaci sustava točno na vrijeme su:

- poteškoće u osiguravanju visoke dosljednosti između faza proizvodnje;

- značajan rizik od poremećaja proizvodnje i prodaje proizvoda.

Kaizen- ovo je izvedenica od dva znaka - "promjene" i "dobro" - obično se prevode kao "promjene na bolje" ili "kontinuirano poboljšanje".

U primijenjenom smislu, Kaizen je filozofija i mehanizmi upravljanja koji potiču zaposlenike da predlažu poboljšanja i implementiraju ih on-line.

Postoji pet glavnih komponenti Kaizena:

- Interakcija;

- Osobna disciplina;

- Poboljšan moral;

- Krugovi kvalitete;

- Prijedlozi za poboljšanje;

5C sustav - tehnologija za stvaranje učinkovitog radnog mjesta

Pod ovom oznakom poznat je sustav uspostavljanja reda, čistoće i jačanja stege. Sustav 5C uključuje pet međusobno povezanih principa organizacije radnog mjesta. Japanski naziv za svaki od ovih principa počinje slovom "C". Prevedeno na ruski - sortiranje, racionalno uređenje, čišćenje, standardizacija, poboljšanje.

- SORTIRANJE: odvojite potrebne predmete - alate, dijelove, materijale, dokumente - od nepotrebnih kako biste ih uklonili.

- RACIONALNO SMJEŠTAJ: racionalno rasporedite ono što je ostalo, stavite svaki predmet na svoje mjesto.

- ČIŠĆENJE: Održavajte čistoću i red.

- STANDARDIZACIJA: budite točni redovitim izvođenjem prva tri S.

- POBOLJŠANJE: uvođenje ustaljenih postupaka u naviku i njihovo poboljšanje.

Brza promjena (SMED - Single Minute Exchange of Die) Doslovno prevedeno kao "Promjena pečata u 1 minuti." Koncept je razvio japanski autor Shigeo Shingo i revolucionirao je pristup zamjeni i reinstruiranju. Kao rezultat implementacije SMED sustava, bilo koja promjena alata i zamjena može se izvršiti u samo nekoliko minuta ili čak sekundi, "jednim dodirom" (koncept "OTED" - "One Touch Exchange of Dies").

Kao rezultat brojnih statističkih istraživanja, utvrđeno je da je vrijeme za provedbu različitih operacija u procesu prijelaza raspoređeno na sljedeći način:

- priprema materijala, pečata, pribora i sl. - trideset posto;

- učvršćivanje i skidanje žigova i alata - 5%;

- centriranje i postavljanje alata - 15%;

- probna obrada i prilagodba - 50%.

Kao rezultat toga, formulirana su sljedeća načela koja omogućuju smanjenje vremena prijelaza za desetke, pa čak i stotine puta:

- odvajanje internih i eksternih operacija postavljanja,

- transformacija unutarnjih akcija u vanjske,

- korištenje funkcionalnih stezaljki ili potpuno uklanjanje pričvrsnih elemenata,

- korištenje dodatnih uređaja.

TPM (Total Productive Maintenance) sustav - Potpuna briga o opremi uglavnom služi poboljšanju kvalitete opreme, usmjerenoj na najučinkovitiju upotrebu kroz potpuni sustav preventivnog održavanja. Naglasak u ovom sustavu je na prevenciji i ranom otkrivanju kvarova na opremi koji mogu dovesti do ozbiljnijih problema.

TPM uključuje operatere i servisere koji zajedno pružaju poboljšanu pouzdanost opreme. Osnova TPM-a je planiranje preventivnog održavanja, podmazivanja, čišćenja i opće inspekcije. To osigurava povećanje takvog pokazatelja kao što je ukupna učinkovitost opreme.

JIT sustav (Just-In-Time - točno na vrijeme) - sustav upravljanja materijalima u proizvodnji, gdje se komponente iz prethodne operacije (ili od vanjskog dobavljača) isporučuju točno kada su potrebne, ali ne prije. Ovaj sustav dovodi do oštrog smanjenja obujma proizvodnje u tijeku, materijala i gotovih proizvoda u skladištima.

JIT sustav uključuje specifičan pristup odabiru i ocjeni dobavljača, koji se temelji na radu s uskim krugom dobavljača odabranih zbog njihove sposobnosti da jamče isporuku visokokvalitetnih komponenti točno na vrijeme. Pritom se broj dobavljača smanjuje dva ili više puta, a s preostalim dobavljačima uspostavljaju se dugoročne gospodarske veze.

Vizualizacija Bilo koji način informiranja o tome kako se posao treba obaviti. Ovo je takav raspored alata, dijelova, spremnika i drugih pokazatelja stanja proizvodnje, u kojem svatko na prvi pogled može razumjeti stanje sustava - normu ili odstupanje.

Najčešće korištene metode snimanja su:

- Ocrtavanje.

- Označavanje bojom.

- metoda prometnih znakova.

- Označavanje bojom.

- "Bilo je" - "postalo".

- Grafičke upute za rad.

U-stanice- Raspored opreme u obliku latiničnog slova "U". U ćeliji u obliku slova U, strojevi su raspoređeni u obliku potkove, prema redoslijedu operacija. Ovakvim rasporedom opreme posljednja faza obrade odvija se u neposrednoj blizini početne faze, tako da operater ne mora ići daleko da započne sljedeći proizvodni ciklus.

U razdoblju najveće konkurencije i sve veće krize, poduzeća diljem svijeta nemaju drugog načina nego, koristeći najbolje svjetske tehnologije upravljanja, kreirati proizvode i usluge koji u najvećoj mogućoj mjeri zadovoljavaju kupce u pogledu kvalitete i cijene.

Gubici u bilo kojem proizvodnom procesu neizbježan su problem za mnoga poduzeća, kako za proizvodnju proizvoda tako i za pružanje usluga. Otpad je stanje koje, najblaže rečeno, ne daje dodanu vrijednost proizvodu ili usluzi. Da biste otkrili gubitke, prvo ih morate prepoznati. Postoji osam vrsta gubitaka zbog kojih se gubi do 85% resursa poduzeća:

- Gubitak kreativnosti. Kada se zaposlenika tretira kao kotačić u mehanizmu koji se u svakom trenutku može izbaciti ili zamijeniti drugim, kada se odnosi svode na shemu „radi svojim rukama i striktno slijedi upute šefa“, interes zaposlenika u radu stalno opada. Stručnjaci smatraju da je ovakav poredak stvari zastario, povlači tvrtku unatrag, što se neće dugo odraziti na dobit tvrtke. U tom istom Japanu, u raznim tvrtkama, pojavljuju se "krugovi kvalitete", na kojima svatko ima pravo izraziti svoje prijedloge za poboljšanje kvalitete procesa. Analitičari vjeruju da će u 21. stoljeću one tvrtke koje mogu stvoriti osjećaj uključenosti u unapređenje proizvodnje biti uspješne u 21. stoljeću.

- Prekomjerna proizvodnja, koja se izražava u činjenici da se proizvodi više robe nego što je potrebno, odnosno ranije nego što kupac zahtijeva. Kao rezultat, oni resursi koji bi se mogli potrošiti na poboljšanje kvalitete troše se na povećanje količine.

- kašnjenja. Kad radnici besposleno čekaju materijale, alate, opremu, informacije, to je uvijek rezultat lošeg planiranja ili nedovoljno uspostavljenih odnosa s dobavljačima, nepredviđenih oscilacija u potražnji.

- Nepotreban transport, kada se materijali ili proizvodi premještaju češće nego što je potrebno za kontinuirani proces. Važno je isporučiti sve što vam je potrebno na vrijeme i na pravo mjesto, a za to se u poduzeću moraju implementirati dobre logističke sheme.

- Višak zaliha ili gomilanje više proizvoda nego što se proda i više materijala nego što je potrebno za proces.

- Pretjerana obrada. Proizvodi trebaju izlaziti iz proizvodnje tako visoke kvalitete da se po mogućnosti isključe njihove preinake i dorade, a kontrola kvalitete treba biti brza i učinkovita.

- Greške koje je potrebno izbjeći pod svaku cijenu, jer se na rješavanje pritužbi kupaca troše dodatna sredstva: ako treba popraviti neispravan proizvod, troši se dodatno vrijeme, trud i novac.

- Neredovita kretanja, ili nevažan proces dostave alata i materijala unutar samog poduzeća, nepotrebno kretanje zaposlenika po prostorijama.

Prema istraživanju Instituta za sveobuhvatne strateške studije (IKSI) o širenju vitke proizvodnje u Rusiji u ožujku-travnju 2006., od 735 anketiranih ruskih industrijskih poduzeća, 32% koristilo je japansko iskustvo. U ožujku-travnju 2008. godine provedeno je drugo istraživanje. Primjena Lean Manufacturinga u industrijskim poduzećima Rusije 2006.-2008. na III Russian Lean Forumu "Lean Russia". Poduzeća koja su prva primijenila metode štedljive proizvodnje: tvornica automobila Gorky (Grupa GAZ), RUSAL, EvrazHolding, Eurochem, VSMPO-AVISMA, KUMZ OJSC, Chelyabinsk Fabrika kovanja i preše (ChKPZ OJSC), Sollers OJSC "("UAZ", "ZMZ"), KAMAZ, NefAZ, Sberbank of Russia OJSC itd.

TPM (Total Productive Maintenance, TPM) koncept je usmjeren na poboljšanje performansi opreme kroz tehnike održavanja usmjerene na sprječavanje kvarova u njenom radu. Metoda održavanja univerzalne opreme izgrađena je na temelju stabilizacije i kontinuiranog poboljšanja procesa održavanja, sustava preventivnog održavanja, rada bez kvarova i sustavnog uklanjanja svih izvora otpada. Rješavanje problema ispada i nedostataka TPM-a zahtijeva uključenost svih razina upravljanja. Glavni naglasak treba staviti na rad na sprječavanju problema koje obavlja osoblje za proizvodnju i održavanje. TPM je sustav koji zahtijeva stalnu podršku osoblja i izravnu uključenost menadžmenta.

Cilj TPM-a je minimizirati gubitke u učinkovitosti proizvodnog sustava i stvoriti sustav upravljanja koji će stalno težiti poboljšanju.

Cilj implementacije TPM-a je eliminirati kronične gubitke:

kvar opreme;

· dugo vrijeme promjene;

prazan hod i manji kvarovi;

Smanjenje brzine rada opreme;

Neispravni dijelovi

Gubici tijekom puštanja opreme u rad.

TPM sustav se temelji na 8 principa koji su prikazani na slici 1.

1) kontinuirano poboljšanje: ima za cilj sprječavanje 7 vrsta otpada;

2) autonomno održavanje: rukovatelj opremom mora samostalno izvršiti pregled radova čišćenja, kao i manje radove održavanja;

3) planiranje održavanja: osiguranje potpune raspoloživosti opreme, kao i provođenje aktivnosti održavanja;

4) osposobljavanje osoblja: zaposlenici moraju biti osposobljeni u skladu sa zahtjevima za poboljšanjem osposobljenosti za rad i održavanje opreme;

5) TPM za nove procese: implementacija pokretanja novih procesa;

6) upravljanje kvalitetom: provedba cilja "nula nedostataka u kvaliteti" u proizvodima i opremi;

7) TPM u administrativnim područjima: gubici se eliminiraju u neizravnim proizvodnim jedinicama;

8) zaštita na radu: pretvaranje nesreća u poduzeću u "nula nedostataka".

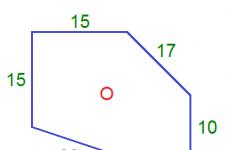

Slika 1 - TPM principi

Slika 1 prikazuje principe TPM-a na kojima se temelji cijeli sustav. Svaki princip doprinosi formiranju sustava kao cjeline, stoga ne mogu postojati odvojeno, samo u kombinaciji.

Unatoč ljepoti ovog sustava, postoje mnoge poteškoće u implementaciji. Posebno su teški prvi koraci prema implementaciji koncepta. Razmotrimo glavne probleme pri implementaciji TPM-a.

Nedostatak TPM menadžera. Nažalost, mnoge tvrtke koje žele prijeći na lean mogu u tom procesu shvatiti da njihovo rukovodeće osoblje neće imati dovoljno iskustva. Stoga bi u početku top menadžment trebao privući određene stručnjake s dovoljno iskustva u implementaciji sustava. To može biti jedna osoba ili cijeli timovi. Njihovi će zadaci biti izrada planova, provođenje treninga za lokalne čelnike i izravno za obične zaposlenike te koordinacija procesa u cjelini. Postoje cijele tvrtke koje pružaju usluge u ovom području.

Sljedeći izazov u implementaciji TPM-a je tajming. Nažalost, takve promjene u radu proizvodnje ne događaju se odmah, a taj proces može trajati dugo. To uvelike utječe na reakciju i običnih zaposlenika i višeg menadžmenta, jer svi čekaju određene rezultate. U ovom slučaju potrebno je stalno bilježiti i pokazivati rezultate, uspoređujući što je bilo i što je postalo. Tada će ljudi vidjeti da se proces kreće i da stvarno daje rezultate.

Sljedeća negativna, na prvi pogled, točka je ulaganje dodatnih materijalnih troškova. No, kompetentan lider koji se odluči na promjene u svojoj tvrtki uvijek treba biti spreman na dodatna ulaganja. Ta će se ulaganja na kraju vratiti u vidu povećanja učinkovitosti proizvodnje, uz smanjenje materijalnih troškova za popravke i nabavu rezervnih dijelova. Ne bi se smjelo dopustiti da raspoložive materijalne rezerve budu dovoljne samo za dio projekta, a onda se ta sredstva mogu koristiti uzalud.

No, najvažniji problem je teškoća u promjeni odnosa radnika prema svom radu, njihovoj proizvodnji, opremi. To se odnosi na odnos zaposlenika poduzeća koji već dosta godina rade u poduzeću, navikavaju se na postojeći sustav rada, održavanja, upravljanja. I sasvim je prirodno da će takvi ljudi negativno percipirati bilo kakve promjene. A što je kontingent zaposlenih u proizvodnji stariji, to je teže napraviti bilo kakve promjene u njihovoj svijesti.

Svi gore navedeni problemi prikazani su u tablici 1. Također, na temelju ankete srednjih menadžera tehničkog i proizvodnog osoblja, svaki problem je ocijenjen na ljestvici od deset stupnjeva, gdje možemo vidjeti koji od problema zahtijeva najviše pažnja.

Tablica 1 - Najčešći problemi u implementaciji TPM-a

| Oznaka problema | kritično | Uzrok | Rješenja |

| Nedostatak kvalificiranih vrhunskih menadžera | 9 | Nedostatak razmjene iskustava/razvoja voditelja | Uključivanje stručnjaka izvana. Usavršavanje sadašnjeg rukovodećeg kadra |

| dugovječnost | 7 | Nepismeno planiranje / nedostatak kontrole nad izvršenjem | Pažljivo planiranje. Vidljivost međurezultata |

| Dodatni materijalni troškovi | 8 | Nedostatak materijalnih rezervi | Potražite dodatne rezerve |

| Stav osoblja | 10 | Nedostatak razvoja/vidljivosti osoblja | Stalni dijalog s radnim osobljem. Zahtjevno/kontrolirano. Vidljivost međurezultata |

Ovaj članak pokriva načela TPM-a. Razmotreni su i glavni problemi u implementaciji novog koncepta. I nakon analize ovih problema, predlažu se neke opcije za njihovo rješavanje, kao što su: privlačenje vrhunskih menadžera izvana, traženje dodatnih materijalnih resursa, kao i metode za promjenu korporativne kulture i odnosa izvođača prema poslu.

Popis korištene literature:

- Horizontalni sustavi upravljanja: potencijal modeliranja poslovnih procesa / A. A. Dolgaya. - Kaliningrad: Izdavačka kuća FGBOU VPO "KSTU", 2013. - 208 str.

- Chase, R. Proizvodnja i operativni menadžment / R. Chase. - 8. izd.: Per. s engleskog. - Moskva: William's Publishing House, 2004. - 704 str.

TPM (Total Productive Maintenance, TPM) je koncept upravljanja proizvodnom opremom usmjeren na poboljšanje učinkovitosti održavanja. Metoda Total Equipment Care izgrađena je na temelju stabilizacije i kontinuiranog poboljšanja procesa održavanja, sustava preventivnog održavanja, rada bez grešaka i sustavnog uklanjanja svih izvora otpada.

TPM znači, u slobodnom prijevodu, "Potpuno učinkovito održavanje". A "ukupno" se ne odnosi samo na produktivno i ekonomično održavanje, već na cjelokupni sustav učinkovitog održavanja opreme tijekom njenog radnog vijeka, kao i na uključivanje u proces svakog pojedinog zaposlenika i različitih odjela kroz uključivanje pojedinačnih operatera u održavanju.. Štoviše, primjena TPM-a zahtijeva određene obveze menadžmenta poduzeća.

Sustav Total Equipment Maintenance ne odnosi se na isključivi problem održavanja opreme, već na široko razumijevanje održavanja proizvodnih sredstava kao integracije operacija i procesa održavanja, rano uključivanje osoblja održavanja u razvoj rasporeda održavanja opreme i točno bilježenje o stanju opreme za namjensko održavanje iste u dobrom stanju. TPM ima važnu ulogu posebno u upravljanju proizvodnjom točno na vrijeme, jer smetnje povezane s održavanjem dovode do gubitaka vremena koji se povećavaju duž cijelog lanca vrijednosti.

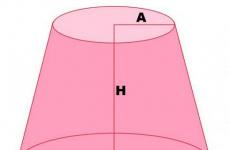

Obrazloženje za uključivanje Total Machine Maintenance u filozofiju Lean manufacturing (TPS) prikazano je na slici 1.

Dijagram 1: Uključivanje TPM-a u rješenja za sprječavanje gubitaka

Cilj implementacije TPM-a je eliminirati kronične gubitke:

Kvar opreme

Visoka vremena promjene i podešavanja

Prazan hod i manji kvarovi

Smanjena izvedba (brzina) u radu opreme

Neispravni dijelovi

Gubici tijekom puštanja opreme u rad.

Osam principa TPM-a

Kontinuirano poboljšanje: sprječavanje nastanka 7 vrsta otpada usmjereno na praksu.

Autonomno održavanje: rukovatelj opremom mora samostalno obavljati preglede, radove čišćenja, podmazivanja, kao i manje radove održavanja.

Planiranje održavanja: osiguranje 100% raspoloživosti opreme, kao i provođenje kaizen aktivnosti u području održavanja.

Osposobljavanje i edukacija: zaposlenici moraju biti osposobljeni u skladu sa zahtjevima za poboljšanjem osposobljenosti za rukovanje i održavanje opreme.

Kontrola lansiranja: Ostvarite okomitu krivulju lansiranja za nove proizvode i opremu.

Upravljanje kvalitetom: ostvarivanje cilja "nula nedostataka u kvaliteti" u proizvodima i opremi.

TPM u administrativnim područjima: otpad i otpad se uklanjaju u neizravnim proizvodnim jedinicama.

Sigurnost na radu, okoliš i zdravlje: zahtjev za prevođenjem nesreća u pogonu na nulu.

Autonomno održavanje bitno je načelo TPM-a. Cilj mu je minimizirati gubitak učinkovitosti koji nastaje zbog kvarova uređaja, kratkih zaustavljanja, otpada itd. Da bi se to postiglo, sve veći dio potrebnih aktivnosti održavanja (čišćenje, podmazivanje, tehnički pregled uređaja) se pojednostavljuje, standardizira i postupno prenositi na teren.na poslovima djelatnika. Kao rezultat toga, osoblje odjela glavnog mehaničara oslobođeno je, s jedne strane, trenutnih rutinskih aktivnosti, tako da imaju više vremena za razvoj i implementaciju mjera poboljšanja. S druge strane, sada se opremi (uređajima) može osigurati potrebno održavanje, koje se prije nije moglo uopće ili pravodobno staviti na raspolaganje zbog nedostatka odgovarajućih sredstava.

Koncept TPM razvio je u Japanu kasnih 60-ih i ranih 70-ih Nippon Denso, dobavljač električne opreme za Toyota Corporation, zajedno s formiranjem Toyotinog proizvodnog sustava (TPS). Početkom 90-ih godina prošlog stoljeća, TPM je predstavljen u raznim inačicama u poduzećima diljem svijeta. Utemeljitelj TPS-a Taiichi Ono poznat je po izjavi: "Toyotina snaga ne dolazi od procesa liječenja, već od preventivnog održavanja."

Implementacija metode Total Equipment Maintenance u TPS-u opisana je redoslijedom prikazanim na slici 2.

Shema 2. Sustavni tijek djelovanja pri implementaciji TPM-a u Toyotin proizvodni sustav.

Shema 2. Sustavni tijek djelovanja pri implementaciji TPM-a u Toyotin proizvodni sustav.