Viso produktyvumo paslauga – TPM. „TPM – Lean Manufacturing“ sistemos įdiegimas Įrangos veikimo praradimas

Šaltinis: Prostoev.net Jurijus Streženas (generalinis direktorius) ir Vitalijus Sokolovas (vadovaujantis partneris) PRAKTIKA Group LLC

TPM metodų, tokių kaip autonominė priežiūra, diegimas tampa vis populiaresnis Rusijos įmonėse. Yra daug literatūros ir straipsnių, kuriuose aprašomi šio požiūrio privalumai, tačiau visa tai yra teorija. Šiame straipsnyje pasidalinsime savo praktine patirtimi diegiant TPM: su kokiais sunkumais susidursime ir kaip juos įveikti.

TPM (Total Productive Maintenance) – vienas iš taupios gamybos įrankių, kurio naudojimas leidžia sumažinti nuostolius, susijusius su įrangos prastovomis dėl gedimų.

Paprastai sprendimą įdiegti tam tikrus įrankius priima vadovybė, o čia svarbiausia sukurti reikiamą informacinę paramą visais lygiais visais įmanomais kanalais, tokiais kaip:

- įmonės laikraščiai ir interneto ištekliai,

- įmonės informacinės lentos,

- vadovų susitikimai su komanda

- kassavaitiniai ir kasdieniai susitikimai,

- pamainų uždarymas/atidarymas,

per kurią paprasta ir suprantama kalba perteikiama informacija apie artėjančius pokyčius, aprašant pakeitimų įgyvendinimo etapus, nurodant padalinius, kuriuos paveiks pokyčiai ir jų vaidmenį bei naudą atitinkamų padalinių darbuotojams ir bendrovei kaip visumai. Galutinis informacinės paramos tikslas turėtų būti suformuotas darbuotojų supratimas, kad pokyčiai yra būtini ir neišvengiami, kad šie pokyčiai padės visiems tik geriau.

Informacinės paramos etape aprašome esamą pertvarkos būklę ir etapus, sudaromas projekto įgyvendinimo grafikas.

Bene sunkiausia yra pakeisti servisų požiūrį į technikos priežiūros ir remonto procesą, išnaikinti amžių įsisenėjusį ginčą tarp gamybos ir techninio aptarnavimo. Iš „priešingų“ pusių sukurti tandemą, kuris spręs bendras problemas, siekiant bendrų tikslų.

Tam būtina atriboti skyrių atsakomybės sritis, nustatyti kiekvieno dalyvio vaidmenis. Nuo pat TPM projekto įgyvendinimo pradžios būtina kuo labiau įtraukti atitinkamų padalinių darbuotojus, iš jų formuojant tarpfunkcines komandas, kurios rengtų įrangos tikrinimo ir apėjimo standartus, tarnybų sąveikos reglamentus, ir tt Į tarpfunkcinę komandą paprastai įeina TRM projekto vadovas, einantis moderatoriaus, objekto meistro, geriausio operatoriaus, mechaniko, šaltkalvio ir technologo pareigas, prireikus įtraukiamas ir elektrikas, elektronikos inžinierius ir kiti reikalingi specialistai. Šiame etape reikia įvesti nedidelį priemoką visiems tokių komandų dalyviams, išskyrus TPM projekto vadovą (šiaip tai jo darbas). Į permainas įtraukdami darbuotojus, vienu akmeniu užmušame kelis paukščius. Pirmiausia komandos nariams skiriame šiek tiek pinigų – jiems tai bus malonu ir bus geras motyvatorius. Antra, į bendrą veiklą įtraukdami įvairių padalinių darbuotojus, sukuriame konstruktyvią padalinių sąveiką pagrindiniu lygiu. Trečia, tuos dokumentus, kuriuos parengia komandos nariai, jie pildys patys, tai labai supaprastins tolesnį jų įgyvendinimą.

Įgyvendinant bet kokius pakeitimus, yra grupė darbuotojų, kurie yra už pokyčius, ir yra grupė, kurie yra prieš pokyčius, šios grupės yra maždaug lygios ir iš viso sudaro apie 15–20 proc., o likę 80 proc. tie, kurie eis ten, kur pučia vėjas. Į plėtrą pritraukdami geriausius operatorius, kurie yra neformalūs lyderiai, mes pritraukiame didžiąją dalį 80% į tą grupės pusę, kuriai reikia pokyčių.

Tarpfunkcinių komandų darbo rezultatas – sukurta ir sutarta nuolatinės įrangos diagnostikos sistema, apimanti tarnybų sąveikos algoritmą, operatoriaus atliekamos įrangos patikros standartą, šaltkalvio atliekamo įrangos apėjimo standartą ir vizualinį standartą. parama aplinkkelio plokštės pavidalu.

Neretai įmonėse prastovų fiksavimas ir apskaita vykdoma laisva forma, „kas žino, kaip“, be aiškios klasifikacijos. Savo darbe sutikome įmonių, kuriose prastovos fiksavo gamybos darbuotojai su uniforma, o techninis aptarnavimas – savo, o mėnesio pabaigoje tarnyba daužėsi viena kitai dėl prastovų valandų, sukeldama kaltę kiekvienam. kitas. Niekas net nesusimąsto apie prastovų analizę, jų pagrindinių priežasčių paiešką. Ką aš galiu pasakyti, buvo įmonių, kuriose prastovų niekas nefiksavo. Yra įmonių, kuriose prastovomis laikomos tik tos, kurios turėjo įtakos gamybos plano įgyvendinimui, kur prastovos – tai gamybos sustabdymas parai. Kodėl viskas? Norėdami ką nors paveikti, turite turėti aiškią ir patikimą šio kažko matavimo sistemą. Prastovų apskaitos sistema turėtų būti su reikiamu detalumu, paprasta, suprantama, kad ateityje leistų analizuoti ir ieškoti prastovų priežasčių.

Prastovos apskaitos sistemos kūrimo ir diegimo etapą geriau pradėti lygiagrečiai su reikiamų norminių dokumentų kūrimu, apie kuriuos rašėme aukščiau.

Prastovos apskaitos sistema gali apimti:

- prastovų registracijos forma, kurioje fiksuojamas išjungimo ir remonto laikas, nustatoma prastovų grupė ir nurodoma prastovos priežastis bei veiksmai jai pašalinti;

- skambučių kaskada – nuoseklus pranešimas apie gedimą, problemos eskalavimą aiškiai apibrėžtu laikotarpiu;

- linijos žemėlapis - dokumentas, leidžiantis nustatyti gedimo prioritetą, teisingai koordinuoti techninį personalą.

Prastovos apskaitos sistema taip pat padeda kurti įrangos patikimumo rodiklius, kurie savo ruožtu yra pagrindinis remonto paslaugos našumo rodiklis (KPI).

Vienas ilgiausių ir daugiausiai darbo reikalaujančių etapų – planinių prevencinių techninės priežiūros užsakymų (PPR) kūrimas. Visų pirma, PPR užsakymai kuriami įrangai, kuri yra kliūtis našumo požiūriu. PPR užsakyme nurodomas atlikėjas, PPR kortelės numeris, įranga, mazgas, darbo pavadinimas ir laikas kiekvienam darbui atlikti.

Atsarginių dalių valdymas įmonėse dažnai susijęs su paraiška tiekimo skyriui įsigyti sugedusį įrenginį. Sandėlyje dažniausiai saugomos eksploatacinės medžiagos, tačiau šaltkalvių dirbtuvės yra sandėlis, tačiau dažniausiai ten sunku rasti reikiamą atsarginę dalį, nes trūksta sandėliavimo sistemos. Tiesiog šaltkalvių dirbtuvėse labai patartina įdiegti 5C įrankį. Vienoje įmonėje sugedo pneumatinis cilindras, dėl ko buvo sustabdytas visas gamybos procesas, buvo skubiai apieškotos visos šaltkalvių dirbtuvės ir atsarginių dalių sandėlis, tačiau cilindro rasti nepavyko. Tiekėjas skubiai atskrido pas įrangos gamintoją, kurio cilindras sugedo, ir reikiamą atsarginę dalį atvežė lagamine, o gamybai stovėjo apie tris paras. Šaltkalvių dirbtuvėje pristatę 5C, jie rado net du pneumatinius cilindrus.

Atsarginių dalių valdymo sistemos sukūrimo etapas yra pats brangiausias, bet labai svarbus, kurio metu nustatomas reikalingas atsarginių dalių atsargų lygis, parengiama atsarginių dalių nomenklatūra ir taisyklės.

Svarbu suprasti, kad vien prastovų apskaita jų nesumažins, todėl kitas etapas – prastovų pagrindinių priežasčių analizės ir paieškos sistema.

Ypatingas dėmesys šiame etape turėtų būti skiriamas inžinierių ir techninių darbuotojų (ITR) mokymui:

- trumpalaikio ir vidutinės trukmės planavimo metodai,

- prastovų analizės metodai ir trikčių šalinimas.

Įgyvendinant TPM projektą, keičiasi techninės tarnybos organizacinė struktūra. Pakeitimų esmė – inžinerinio padalinio paskirstymas ir budinčios tarnybos, susidedančios iš šaltkalvio, elektriko, elektronikos inžinieriaus ir prižiūrėtojo, formavimas. Inžinerinio bloko funkcija – kas savaitę atliekama įrangos patikimumo rodiklių analizė, ilgalaikių prastovų analizė, žemėlapių ir darbų plano koregavimas, darbų kokybės kontrolė, dalyvavimas šalinant kompleksinius gedimus, korekcinių priemonių kūrimas, sekimas. ir atsarginių dalių sandėlio komplektavimas. Budinčio aptarnavimo funkcija – atlikti eilinį remontą ir pašalinti neplanuotas prastovos.

Organizacinės struktūros pokyčiai gali būti siejami ir su techninio aptarnavimo darbuotojų motyvavimo sistemos pasikeitimu. Techninio aptarnavimo KPI nustato įrangos patikimumo rodiklius.

Baigdamas norėčiau pasakyti, kad TPM projekto įgyvendinimo sėkmė, taip pat bet kokie pokyčiai įmonėje priklauso nuo dviejų pagrindinių dalykų:

- Aukščiausios vadovybės, aktyviai dalyvaujančios projekto įgyvendinimo procese, susidomėjimas, kaip sakoma „žodžiai ugdo, o darbai veda“!

- Visiška procedūrų laikymosi kontrolė įgyvendinimo etape, tam yra sukurtas kontrolės grafikas visiems lygiams, įskaitant aukščiausią vadovybę.

Linkime sėkmės transformacijos ir tobulėjimo kelyje!

Visa produktyvi priežiūra(TPM) – integruoto remonto valdymo koncepcija, visuotinės kokybės vadybos TQM (Total Quality Management) filosofijos analogas MRO atžvilgiu. TPM apima remonto ir gamybos padalinių aljansą, kurių tikslai kartais prieštarauja vienas kitam. Šis metodas reiškia, kad visi darbuotojai, įskaitant operatorius, mechanikus, vadybininkus ir inžinierius, yra atsakingi už geros įrangos palaikymą. TPM – tai sistema, kuri užtikrina puikų balansą tarp efektyvaus pajėgumų panaudojimo ir priežiūros sąnaudų, sumažindama gedimus ir prastovos laiką, taip pat padidindama našumą ir tobulindama įrangą. TMR apima gamybos įrenginių projektavimą, naudojimą ir priežiūrą.

Funkcionalumas ir naudojimas

TPM tikslas – sudaryti optimalias įrangos eksploatavimo ir naudojimo sąlygas. TPM metodas yra liesos gamybos sąvokos elementas – „taupi gamyba“. Tiesą sakant, mes kalbame apie sistemą, kuri užtikrina optimalų efektyvaus gamybinių patalpų naudojimo ir geros būklės išlaikymo kaštų derinį, sumažinant gedimus ir prastovos laiką (įskaitant perjungimus), taip pat didinant našumą ir tobulinant įrangą. Šioje sistemoje akcentuojamas įrangos defektų, galinčių sukelti rimtesnių problemų, prevencija ir ankstyvas nustatymas, t.y. TRM apima aktyvų dalyvavimą visų įmonės paslaugų darbo įrangos naudojimo tobulinimo procese. TPM dalyvauja operatoriai ir remontininkai, kurių užduotis – gerinti įrangos kokybę. TPM pagrindas yra prevencinės priežiūros ir bendros patikros planavimas. TPM naudojimas leidžia 3-10 kartų sumažinti ruošinių ir gatavų gaminių atliekų kiekį.

TPM sistemos įdiegimas suteikia galimybę iš esmės pagerinti šias rodiklių grupes:

- Sumažinti išlaidas 30%;

- 10 kartų sumažinti defektų ir nusiskundimų skaičių;

- Užkirsti kelią profesiniams sužalojimams, dėl kurių gali būti nedalyvaujama darbe ir viršijami priimtini poveikio aplinkai standartai;

- 1,5-2 kartus padidinti darbo našumą pagal pridėtinę vertę, tiek pat padidinti technikos užimtumą ir šimtus kartų sumažinti gedimų bei nelaimingų atsitikimų skaičių;

- Jei įmanoma, visiškai pašalinkite pristatymo datų pažeidimo atvejus ir sumažinkite nebaigtos produkcijos kiekį iki 50%;

- Kelis kartus padidinti darbuotojų iniciatyvą, kuri matuojama darbuotojų pateiktų racionalizavimo pasiūlymų skaičiumi.

TPM diegimo kryptys

Paprastai TPM yra dislokuotas aštuoniose srityse, iš kurių pirmosios keturios yra tiesiogiai susijusios su gamybos sektoriumi, o antrosios keturios yra susijusios su negamybiniais įmonės padaliniais.

- Pirmoji – įrangos transformacija, individualių patobulinimų įgyvendinimas, kuriais siekiama pagerinti jos aptarnavimo kokybę.

- Antroji kryptis – „auksinė lazdelė“, t.y. pagrindinis dalykas TRM sistemoje yra nepriklausomos įrangos priežiūros organizavimas, kurį atlieka operatoriai. Jo prasmė yra perėjimas prie dabartinės įrangos priežiūros, kurią atlieka pats operatorius.

- Trečioji kryptis – planinės įrangos patikros formavimas, panaudojant vyriausiojo mechaniko tarnybos pajėgas. Jos esmė – geriausiu būdu sudaryti sąlygas kuo efektyvesniam įrangos eksploatavimui minimaliomis sąnaudomis, derinant įvairių rūšių paslaugas.

- Ketvirta kryptis – stabilaus darbuotojų kvalifikacijos ir įgūdžių augimo garantas, be kurio TPM tikslai tiesiog nebus įgyvendinti. Šiuo atveju kategoriškai negalima pasikliauti mintimi, kad automatizuota įranga pati gamina produkciją, o meistras tik stebi jos darbą ir užtikrina medžiagų srautą, t.y. atlieka paprastas operacijas, kurioms nereikia specialaus pasirengimo.

- Penkta - įrangos valdymo sistemos sukūrimas pradiniame jos veikimo etape ir naujų gaminių formavimo sistema. Tai leidžia derinti nesudėtingai pagaminamo gaminio ir nesudėtingos naudoti įrangos kūrimo procesus, o tai labai sumažina naujų gamybos linijų įvedimo ir naujų gaminių pateikimo į rinką laiką.

- Šeštoji kryptis yra paslaugų sistemos, kuria siekiama išlaikyti gaminio kokybę, formavimas, pagrįstas įrangos gamyba ir jos eksploatavimo sąlygų palaikymu, kurioms esant neleidžiama išleisti nekokybiškų gaminių.

- Septintoji kryptis – didinti projektavimo, komercijos ir kitų negamybinių padalinių funkcionavimo kokybę, taip pat padėti gamybos padaliniams gerinti savo veiklą.

- Aštunta – palankią aplinką ir saugias darbo sąlygas palaikančios sistemos formavimas.

Vienos ar kitos krypties diegimas priklauso nuo įmonės, kuri pradeda diegti TRM sistemas, t.y. ji savarankiškai nustato, kokiomis kryptimis ir kaip ji vystysis. Tačiau, pasak ekspertų, sinergetinį efektą ir visos sistemos diegimo laiką galima pasiekti, jei visose pasirinktose srityse vyksta sinchroninis judėjimas. Tokį metodą įgyvendinti beveik neįmanoma. Iki šiol TPM sistema tapo plačiai paplitusi visame pasaulyje, praktiškai įgijusi tarptautinio standarto statusą. Tačiau Rusijos įmonių, kurios būtų pradėjusios jį plėtoti, praktiškai nėra.

Olegas Levyakovas

Liesoji (iš angl. Lean – liekna, liesa) gamyba arba „liesos“ gamybos logistika sukėlė didžiulį darbo našumo ir gamybos apimčių augimą ir išlieka pagrindine gamybos sistema daugelyje pasaulio ekonomikos sektorių.

Lean gamyba yra amerikietiškas pavadinimas Toyota gamybos sistema. Lengvosios gamybos kūrėjas Taiichi Ohno pirmuosius bandymus optimizuoti gamybą pradėjo dar šeštajame dešimtmetyje. Tais pokario laikais Japonija gulėjo griuvėsiuose ir šaliai reikėjo naujų automobilių. Tačiau problema buvo ta, kad paklausa nebuvo pakankamai didelė, kad būtų galima pateisinti galingos gamybos linijos pirkimą „Ford“ modeliu. Reikėjo daug įvairių transporto priemonių (lengvųjų automobilių, lengvųjų ir vidutinių sunkvežimių ir kt.), tačiau tam tikros rūšies transporto priemonių paklausa nebuvo didelė. Japonai turėjo išmokti dirbti efektyviai, sukurti daug skirtingų modelių, esant mažai kiekvieno modelio paklausai. Niekas anksčiau nebuvo išsprendęs tokios problemos, nes efektyvumas buvo suprantamas tik masinės gamybos požiūriu.

Lean gamyba apima kiekvieno darbuotojo įtraukimą į verslo optimizavimo procesą ir maksimalią orientaciją į klientą.

Lean gamybos atskaitos taškas yra kliento vertė. Galutinio vartotojo požiūriu prekė (paslauga) įgyja tikrąją vertę tik tuo metu, kai vyksta tiesioginis šių elementų apdorojimas ir gamyba. Tausojančios gamybos esmė – atliekų šalinimo procesas, kuris japoniškai vadinamas muda. Muda yra vienas iš japoniškų žodžių, reiškiančių švaistymą, švaistymą, tai yra bet kokią veiklą, kuri eikvoja išteklius, bet nekuria vertės. Pavyzdžiui, vartotojui visiškai nereikia, kad gatavas produktas ar jo dalys būtų sandėlyje. Tačiau tradicinėje valdymo sistemoje sandėlio išlaidos, taip pat visos išlaidos, susijusios su perdirbimu, laužu ir kitomis netiesioginėmis išlaidomis, perkeliamos vartotojui.

Remiantis taupios gamybos koncepcija, visos įmonės veiklos rūšys gali būti klasifikuojamos taip: operacijos ir procesai, kurie sukuria pridėtinę vertę vartotojui, ir operacijos bei procesai, kurie nesukuria pridėtinės vertės vartotojui. Todėl viskas, kas nesukuria pridėtinės vertės klientui taupios gamybos požiūriu, priskiriama atliekoms ir turėtų būti pašalinta.

Pagrindiniai taupios gamybos tikslai yra šie:

- išlaidų mažinimas, įskaitant darbo sąnaudas;

- produkto sukūrimo terminų sumažinimas;

- gamybos ir sandėliavimo ploto sumažinimas;

- prekių pristatymo klientui garantija;

- maksimali kokybė už tam tikrą kainą arba minimali kaina už tam tikrą kokybę.

Kaip minėta aukščiau, LIN sistemos istorija prasidėjo nuo Toyota. Sakishi Toyoda, vienas iš „Toyota“ įkūrėjų, tikėjo, kad gamybos tobulinimui ribų nėra, ir nepaisant įmonės padėties rinkoje bei jos konkurencingumo, būtina nuolat judėti į priekį, tobulinti visus gamybos procesus. Šios filosofijos rezultatas buvo Kaizen strategija, „nuolatinis tobulėjimas“, kurios buvo laikomasi Toyota įmonėse. Sakishi Toyoda parėmė dideles investicijas į naujų transporto priemonių tyrimus ir plėtrą.

Sakishi sūnus Kiishiro Toyoda žinojo, kad jis turės padaryti ką nors neįprasto, kad galėtų sėkmingai konkuruoti su Amerikos automobilių milžinais (tokiais kaip Ford). Pirmiausia jis savo įmonėse pristatė sąvoką „tik laiku“ (Togas ir Wartmanas), o tai reiškė, kad bet kuri automobilio dalis turėjo būti sukurta ne anksčiau, nei prireikė. Todėl japonai, skirtingai nei amerikiečiai, neturėjo didžiulių sandėlių su atsarginėmis dalimis, o japonai sutaupė daugiau laiko ir išteklių. „Kaizen“ ir „Togo and Wartman“ metodai tapo Toyoda šeimos gamybos filosofijos pagrindu.

Kitas dinastijoje Eiji Toyoda savo karjerą pradėjo kurdamas penkerių metų planą tobulinti gamybos metodus. Norėdami tai padaryti, Taichi Ohno buvo pakviestas į Toyota konsultantu, kuris pristatė „kanban“ korteles - „stebėti atsargų judėjimą“. Taichi Ohno išsamiai apmokė darbuotojus apie kaizen ir Togo bei Wartman metodus, atnaujino įrangą ir nustatė teisingą operacijų seką. Jei kildavo problemų dėl gaminių surinkimo ant konvejerio, konvejeris iš karto sustojo, kad greitai surastų ir pašalintų visas problemas. Toyota savo pramoninės kokybės filosofiją įgyvendina jau dvidešimt metų, taip pat ir su tiekėjais.

Soichiro Toyoda tapo „Toyota Motor Corporation“ prezidentu, o vėliau – direktorių tarybos pirmininku 1982 m. Jam vadovaujant, Toyota tapo tarptautine korporacija. Savo kokybės gerinimo darbus įmonėje Soichiro pradėjo studijuodamas amerikiečio kokybės eksperto E. Demingo darbus. Kokybės valdymas Toyota įmonėse tapo aiškesnis, jis buvo įgyvendintas visuose įmonės padaliniuose.

Taigi kelioms „Toyota“ lyderių kartoms buvo sukurta unikali kokybės sistema, kuri sudarė LEAN sistemos pagrindą.

Populiariausi Lean įrankiai ir metodai yra šie:

- Vertės srauto atvaizdavimas.

- Pritraukiama gamyba.

- Kanbanas.

- Kaizen yra nuolatinis tobulėjimas.

- 5C sistema yra efektyvios darbo vietos sukūrimo technologija.

- SMED sistema - Greitas įrangos keitimas.

- TPM sistema (Total Productive Maintenance) – Bendra įrangos priežiūra.

- JIT sistema (Just-In-Time – just in time).

- Vizualizacija.

- U formos ląstelės.

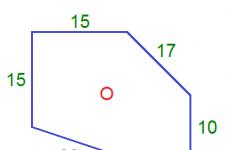

Vertės srauto atvaizdavimas- tai gana paprasta ir vaizdinė grafinė diagrama, vaizduojanti medžiagų ir informacijos srautus, būtinus norint pateikti produktą ar paslaugą galutiniam vartotojui. Vertės srauto žemėlapis leidžia iš karto pamatyti srauto kliūtis ir, remiantis jo analize, identifikuoti visas neproduktyvias išlaidas ir procesus bei parengti tobulinimo planą. Vertės srauto susiejimas apima šiuos veiksmus:

- Dabartinės valstybės žemėlapio dokumentavimas.

- Gamybos srauto analizė.

- Sukurkite ateities valstybės žemėlapį.

- Tobulinimo plano rengimas.

Ištraukite gamybą(angl. pull production) – gamybos organizavimo schema, kurioje produkcijos apimtis kiekviename gamybos etape nustatoma tik pagal vėlesnių etapų poreikius (galiausiai – pagal kliento poreikius).

Idealus yra „single piece flow“, t.y. tiekėjas tiekėjas (arba vidinis tiekėjas) nieko negamina tol, kol tolesnis vartotojas (arba vidinis vartotojas) nepaliepia tai padaryti. Taigi kiekviena sekanti operacija „ištraukia“ produktus iš ankstesnės.

Toks darbo organizavimo būdas taip pat glaudžiai susijęs su linijų balansavimu ir gijų sinchronizavimu.

Kanban sistema yra sistema, užtikrinanti nenutrūkstamo medžiagų srauto organizavimą, kai nėra atsargų: produkcijos atsargos tiekiamos nedidelėmis partijomis, tiesiai į reikiamus gamybos proceso taškus, apeinant sandėlį, o gatava produkcija iš karto išsiunčiama klientams. Gamybos valdymo tvarka yra atvirkštinė: nuo i-osios pakopos iki (i - 1)-osios.

CANBAN sistemos esmė yra ta, kad visi įmonės gamybiniai padaliniai tiekiami materialiniais ištekliais tik tokiu kiekiu ir laiku, kiek reikia užsakymui įvykdyti. Gatavų gaminių užsakymas pateikiamas paskutiniam gamybos proceso etapui, kuriame apskaičiuojama reikiama nebaigtų darbų apimtis, kuri turi būti iš priešpaskutinio etapo. Panašiai nuo priešpaskutinio etapo yra užklausa į ankstesnį gamybos etapą tam tikram pusgaminių skaičiui. Tai yra, produkcijos dydį šioje vietoje lemia kitos gamybos vietos poreikiai.

Taigi, tarp dviejų gretimų gamybos proceso etapų yra dvigubas ryšys:

- nuo i-ojo etapo iki (i - 1)-to etapo prašoma reikiamo kiekio nebaigtų darbų ("traukiama");

- nuo (i - 1)-ojo etapo iki i-to etapo materialiniai ištekliai siunčiami reikiamu kiekiu.

Informacijos perdavimo priemonės CANBAN sistemoje yra specialios kortelės („canban“, išvertus iš japonų kalbos, – kortelė). Yra dviejų tipų kortelės:

- gamybos užsakymų kortelės, kuriose nurodomas pagamintų detalių skaičius ankstesniame gamybos etape. Gamybos užsakymo kortelės siunčiamos iš i-ojo gamybos etapo į (i - 1)-ąjį etapą ir yra pagrindas formuojant (i - 1)-ojo skyriaus gamybos programą;

- atrankos kortelės, kuriose nurodomas materialinių išteklių (komponentų, dalių, pusgaminių) kiekis, kurį reikia paimti ankstesnėje perdirbimo (surinkimo) vietoje. Atrankos kortelės rodo materialinių išteklių kiekį, kurį faktiškai gavo i-oji gamybos vieta nuo (i - 1)-osios.

Taigi kortelės gali cirkuliuoti ne tik įmonės viduje naudojant CANBAN sistemą, bet ir tarp jos ir jos filialų, taip pat tarp bendradarbiaujančių korporacijų.

Įmonės, naudojančios CANBAN sistemą, gamybinius išteklius gauna kasdien ar net kelis kartus per dieną, todėl įmonės atsargos gali būti visiškai atnaujinamos 100-300 kartų per metus ar net daugiau, o įmonėje naudojant MRP ar MAP sistemas - tik 10 -20 kartų per metus. Pavyzdžiui, „Toyota Motors Corporation“ vienai iš gamybos vietų 1976 metais ištekliai buvo tiekiami tris kartus per dieną, o 1983 metais – kas kelias minutes.

Noras sumažinti atsargas, be to, tampa gamybos problemų nustatymo ir sprendimo būdu. Sukauptos atsargos ir pervertintos gamybos apimtys leidžia nuslėpti dažnus įrangos gedimus ir išjungimus, gamybos broką. Kadangi atsargų mažinimo sąlygomis gamyba gali būti sustabdyta dėl defektų ankstesniame technologinio proceso etape, pagrindinis CANBAN sistemos reikalavimas, be reikalavimo „nulinės atsargos“, yra „nulinio defekto“ reikalavimas. “. CANBAN sistemos beveik neįmanoma įdiegti be visapusiškos kokybės valdymo sistemos įdiegimo vienu metu.

Svarbūs CANBAN sistemos elementai yra:

- informacinė sistema, apimanti ne tik korteles, bet ir gamybos, transportavimo ir tiekimo grafikus, technologinius žemėlapius;

- personalo poreikių ir profesinės rotacijos reguliavimo sistema;

- bendrosios (TQM) ir atrankinės ("Jidoka") gaminių kokybės kontrolės sistema;

- gamybos išlyginimo sistema.

Pagrindiniai CANBAN sistemos privalumai:

- trumpas gamybos ciklas, didelė turto, įskaitant atsargas, apyvarta;

- nėra arba labai mažos gamybos ir prekių atsargų saugojimo išlaidos;

- aukštos kokybės produktai visuose gamybos proceso etapuose.

Pasaulinės CANBAN sistemos taikymo patirties analizė parodė, kad ši sistema leidžia sumažinti atsargas 50%, atsargas - 8%, žymiai pagreitindama apyvartinių lėšų apyvartą ir pagerindama gatavų gaminių kokybę. Produktai.

Pagrindiniai tiesioginio laiko sistemos trūkumai yra šie:

- sunku užtikrinti aukštą gamybos etapų nuoseklumą;

- didelė rizika sutrikdyti gaminių gamybą ir pardavimą.

Kaizen– tai vedinys iš dviejų simbolių – „pokyčiai“ ir „gerai“ – dažniausiai verčiami kaip „keitimai į gerąją pusę“ arba „nuolatinis tobulėjimas“.

Taikomąja prasme Kaizen yra filosofija ir valdymo mechanizmai, skatinantys darbuotojus siūlyti patobulinimus ir juos įgyvendinti internete.

Yra penki pagrindiniai Kaizen komponentai:

- Sąveika;

- Asmeninė disciplina;

- Pagerėjusi moralė;

- Kokybės būreliai;

- Tobulinimo pasiūlymus;

5C sistema – efektyvios darbo vietos sukūrimo technologija

Pagal šį pavadinimą žinoma tvarkos, švaros atkūrimo ir drausmės stiprinimo sistema. 5C sistema apima penkis tarpusavyje susijusius darbo vietos organizavimo principus. Japoniškas kiekvieno iš šių principų pavadinimas prasideda raide „C“. Išvertus į rusų kalbą - rūšiavimas, racionalus išdėstymas, valymas, standartizavimas, tobulinimas.

- RŪŠIAVIMAS: atskirkite reikalingus daiktus - įrankius, dalis, medžiagas, dokumentus - nuo nereikalingų, kad pastarieji būtų išimti.

- RACIONALI VIETA: racionaliai išdėliokite tai, kas liko, kiekvieną daiktą įdėkite į savo vietą.

- VALYMAS: palaikykite švarą ir tvarką.

- STANDARTIZAVIMAS: būkite tikslūs, reguliariai atlikdami pirmuosius tris S.

- TOBULINIMAS: nusistovėjusias procedūras paversti įpročiu ir jas tobulinti.

Greitas pakeitimas (SMED – Single Minute Change of Die) Pažodžiui išvertus kaip „Antspaudo pakeitimas per 1 minutę“. Šią koncepciją sukūrė japonų autorius Shigeo Shingo ir ji pakeitė požiūrį į perėjimą ir pertvarkymą. Įdiegus SMED sistemą, bet koks įrankių keitimas ir keitimas gali būti atliktas vos per kelias minutes ar net sekundes, „vienu prisilietimu“ („OTED“ sąvoka – „One Touch Exchange of Dies“).

Atlikus daugybę statistinių tyrimų buvo nustatyta, kad laikas, skirtas įvairioms operacijoms atlikti perėjimo procese, pasiskirsto taip:

- medžiagų, antspaudų, armatūros ir kt. paruošimas. - trisdešimt procentų;

- antspaudų ir įrankių tvirtinimas ir nuėmimas - 5%;

- įrankių centravimas ir išdėstymas - 15%;

- bandomasis apdorojimas ir koregavimas - 50%.

Dėl to buvo suformuluoti šie principai, leidžiantys sutrumpinti perjungimo laiką dešimtis ir net šimtus kartų:

- vidinių ir išorinių sąrankos operacijų atskyrimas,

- vidinių veiksmų pavertimas išoriniais,

- funkcinių spaustukų naudojimas arba visiškas tvirtinimo detalių pašalinimas,

- papildomų įrenginių naudojimas.

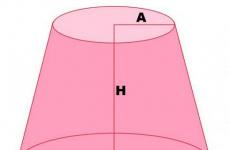

TPM (Total Productive Maintenance) sistema – visapusiška įrangos priežiūra daugiausia skirta įrangos kokybei gerinti, sutelkiant dėmesį į efektyviausią naudojimą per visą prevencinės priežiūros sistemą. Šioje sistemoje pagrindinis dėmesys skiriamas įrangos defektų, galinčių sukelti rimtesnių problemų, prevencijai ir ankstyvam aptikimui.

TPM apima operatorius ir remontininkus, kurie kartu užtikrina geresnį įrangos patikimumą. TPM pagrindas yra prevencinės priežiūros, tepimo, valymo ir bendros patikros planavimas. Tai padidina tokį rodiklį kaip bendras įrangos efektyvumas.

JIT sistema (Just-In-Time – just in time) – medžiagų valdymo sistema gamyboje, kur komponentai iš ankstesnės operacijos (arba iš išorinio tiekėjo) pristatomi tiksliai tada, kai jų reikia, bet ne anksčiau. Dėl šios sistemos smarkiai sumažėja nebaigtų darbų, medžiagų ir gatavų gaminių kiekis sandėliuose.

JIT sistema apima specifinį požiūrį į tiekėjų atranką ir vertinimą, pagrįstą darbu su siauru tiekėjų ratu, atrinktu pagal jų gebėjimą garantuoti aukštos kokybės komponentų pristatymą laiku. Tuo pačiu du ir daugiau kartų sumažinamas tiekėjų skaičius, o su likusiais tiekėjais užmezgami ilgalaikiai ekonominiai ryšiai.

Vizualizacija Bet kokios priemonės informuoti, kaip reikia atlikti darbą. Tai toks įrankių, dalių, konteinerių ir kitų gamybos būklės rodiklių išdėstymas, kuriame kiekvienas iš pirmo žvilgsnio gali suprasti sistemos būklę – normą ar nuokrypį.

Dažniausiai naudojami vaizdo gavimo metodai:

- Išdėstymas.

- Spalvinis žymėjimas.

- kelio ženklų metodas.

- Dažų žymėjimas.

- „Tai buvo“ – „tapo“.

- Grafinės darbo instrukcijos.

U formos ląstelės- Įrangos išdėstymas lotyniškos raidės "U" forma. U formos kameroje mašinos išdėstytos pasagos pavidalu, pagal operacijų seką. Naudojant tokį įrangos išdėstymą, paskutinis apdorojimo etapas vyksta arti pradinio etapo, todėl operatoriui nereikia eiti toli, kad pradėtų kitą gamybos ciklą.

Didžiausios konkurencijos ir stiprėjančios krizės laikotarpiu įmonės visame pasaulyje neturi kito būdo, kaip tik pasitelkdamos geriausias pasaulio valdymo technologijas kurti produktus ir paslaugas, kurie kuo labiau tenkintų klientus kokybe ir kaina.

Nuostoliai bet kuriame gamybos procese yra neišvengiama daugelio įmonių, tiek gaminančių produkciją, tiek teikiančių paslaugas, problema. Atliekos – tai būsena, kuri, švelniai tariant, nesukuria pridėtinės vertės produktui ar paslaugai. Norėdami pastebėti nuostolius, pirmiausia turite juos atpažinti. Yra aštuoni nuostolių tipai, dėl kurių prarandama iki 85% įmonės išteklių:

- Kūrybiškumo praradimas. Kai su darbuotoju elgiamasi kaip su mechanizmo sraigteliu, kurį bet kada galima išmesti ar pakeisti kitu, kai santykiai redukuojami į schemą „dirbk rankomis ir griežtai vykdyk viršininko nurodymus“, tai yra darbuotojų interesas. darbe nuolat mažėja. Ekspertai mano, kad tokia dalykų tvarka yra pasenusi, ji traukia įmonę atgal, o tai netruks paveikti įmonės pelną. Toje pačioje Japonijoje įvairiose įmonėse atsiranda „kokybės ratai“, kuriuose kiekvienas turi teisę reikšti savo pasiūlymus dėl procesų kokybės gerinimo. Analitikai mano, kad XXI amžiuje tos įmonės, kurios gali sukurti įsitraukimo į gamybos tobulinimą jausmą, bus sėkmingos XXI amžiuje.

- Perprodukcija, kuri išreiškiama tuo, kad pagaminama daugiau prekių nei reikalaujama arba anksčiau, nei reikalauja klientas. Dėl to tie ištekliai, kuriuos būtų galima skirti kokybei gerinti, išleidžiami kiekybei didinti.

- vėlavimai. Kai darbuotojai dykinėja laukdami medžiagų, įrankių, įrangos, informacijos, tai visada yra prasto planavimo ar nepakankamai užmegztų santykių su tiekėjais, nenumatytų paklausos svyravimų pasekmė.

- Nereikalingas transportavimas, kai medžiagos ar gaminiai perkeliami dažniau, nei reikia nuolatiniam procesui. Svarbu viską, ko reikia, pristatyti laiku ir į reikiamą vietą, o tam įmonėje turi būti įdiegtos geros logistikos schemos.

- Perteklinės atsargos arba daugiau produktų, nei parduodama, ir daugiau medžiagų nei reikia procesui.

- Per didelis apdorojimas. Produktai turi būti pagaminti iš tokios aukštos kokybės, kad, jei įmanoma, jų nebūtų galima keisti ir tobulinti, o kokybės kontrolė turėtų būti greita ir veiksminga.

- Defektai, kurių privalu vengti bet kokia kaina, nes sprendžiant klientų nusiskundimus išleidžiamos papildomos lėšos: jei reikia taisyti nekokybišką prekę, išleidžiamas papildomas laikas, pastangos ir pinigai.

- Nereguliarus judėjimas arba nereikšmingas įrankių ir medžiagų pristatymo procesas pačioje įmonėje, nereikalingas darbuotojų judėjimas po patalpas.

Išsamių strateginių studijų instituto (IKSI) atlikto tyrimo apie liesos gamybos plitimą Rusijoje 2006 m. kovo-balandžio mėn. duomenimis, iš 735 apklaustų Rusijos pramonės įmonių 32% pasinaudojo Japonijos patirtimi. 2008 m. kovo–balandžio mėn. buvo atlikta antra apklausa. Tausojančios gamybos taikymas Rusijos pramonės įmonėse 2006-2008 m. III Rusijos lieknumo forume „Lean Russia“. Įmonės, kurios pirmosios taikė liesos gamybos metodus: Gorkio automobilių gamykla (GAZ grupė), RUSAL, EvrazHolding, Eurochem, VSMPO-AVISMA, KUMZ OJSC, Čeliabinsko kalimo ir presavimo gamykla (ChKPZ OJSC), Sollers OJSC "("UAZ", "ZMZ"), KAMAZ, NefAZ, Sberbank of Russia OJSC ir kt.

TPM (Total Productive Maintenance, TPM) yra koncepcija, skirta pagerinti įrangos veikimą taikant techninės priežiūros metodus, kuriais siekiama užkirsti kelią jos veikimo gedimams. Universalios įrangos priežiūros metodas sukurtas remiantis techninės priežiūros procesų stabilizavimu ir nuolatiniu tobulėjimu, prevencinės priežiūros sistema, veikimu be defektų ir sistemingu visų atliekų šaltinių šalinimu. Norint pašalinti TPM gedimus ir defektus, reikia įtraukti visus valdymo lygius. Pagrindinis dėmesys turėtų būti skiriamas darbui, siekiant užkirsti kelią gamybos ir priežiūros personalo problemoms. TPM – tai sistema, kuriai reikalinga nuolatinė darbuotojų pagalba ir tiesioginis vadovų įsitraukimas.

TPM tikslas – kuo labiau sumažinti gamybos sistemos efektyvumo nuostolius ir sukurti valdymo sistemą, kuri nuolat sieks tobulėti.

TPM diegimo tikslas yra pašalinti lėtinius nuostolius:

įrangos gedimas;

· didelis perjungimo laikas;

tuščiąja eiga ir nedideli gedimai;

Sumažėja įrangos veikimo greitis;

Sugedusios dalys

Nuostoliai paleidžiant įrangą.

TPM sistema paremta 8 principais, kurie pateikti 1 pav.

1) nuolatinis tobulinimas: siekiama užkirsti kelią 7 rūšių atliekoms;

2) autonominė priežiūra: įrangos operatorius turi savarankiškai atlikti valymo darbų patikrinimą, taip pat smulkius priežiūros darbus;

3) techninės priežiūros planavimas: visiško įrangos prieinamumo užtikrinimas, taip pat techninės priežiūros darbų vykdymas;

4) personalo mokymas: darbuotojai turi būti mokomi pagal įrangos eksploatavimo ir priežiūros kvalifikacijos kėlimo reikalavimus;

5) TPM naujiems procesams: naujų procesų paleidimo įgyvendinimas;

6) kokybės vadyba: gaminių ir įrangos „nulio kokybės defektų“ tikslo įgyvendinimas;

7) TPM administracinėse srityse: nuostoliai eliminuojami netiesioginės gamybos padaliniuose;

8) darbo sauga: nelaimingų atsitikimų įmonėje pavertimas „nuliniais defektais“.

1 pav. – TPM principai

1 paveiksle pavaizduoti TPM principai, kuriais remiasi visa sistema. Kiekvienas principas prisideda prie sistemos kaip visumos formavimosi, todėl jie negali egzistuoti atskirai, tik kartu.

Nepaisant šios sistemos grožio, ją įgyvendinant kyla daug sunkumų. Pirmieji žingsniai koncepcijos įgyvendinimo link yra ypač sunkūs. Apsvarstykite pagrindines problemas diegiant TPM.

TPM vadovų trūkumas. Deja, daugelis įmonių, norinčių pereiti prie lean, gali suprasti, kad jų vadovaujantys darbuotojai neturės pakankamai patirties. Todėl iš pradžių aukščiausioji vadovybė turėtų pritraukti tam tikrus specialistus, turinčius pakankamai patirties diegiant sistemą. Tai gali būti vienas asmuo arba visos komandos. Jų uždaviniai bus rengti planus, rengti mokymus vietos vadovams ir tiesiogiai eiliniams darbuotojams, koordinuoti visą procesą. Šioje srityje paslaugas teikia ištisos įmonės.

Kitas iššūkis diegiant TPM yra laikas. Deja, tokie pokyčiai gamybos darbe įvyksta ne iš karto, o šis procesas gali užsitęsti. Tai labai paveikia tiek eilinių darbuotojų, tiek aukščiausios vadovybės reakciją, nes visi laukia tam tikrų rezultatų. Tokiu atveju reikia nuolat fiksuoti ir rodyti rezultatus, lyginant kas buvo ir kas tapo. Tada žmonės pamatys, kad procesas juda ir tikrai duoda rezultatų.

Kitas neigiamas, iš pirmo žvilgsnio, taškas yra papildomų materialinių išlaidų investicijos. Tačiau kompetetingas vadovas, nusprendęs imtis pokyčių savo įmonėje, visada turėtų būti pasirengęs papildomoms investicijoms. Šios investicijos ilgainiui grįš padidinus gamybos efektyvumą, taip pat sumažėjus medžiagų sąnaudoms remontui ir atsarginėms dalims įsigyti. Nereikėtų leisti, kad turimų materialinių rezervų užtektų tik daliai projekto, tuomet šios lėšos gali būti panaudotos veltui.

Tačiau svarbiausia problema – sunkumai keičiant darbuotojų požiūrį į savo darbą, savo produkciją, įrangą. Tai reiškia įmonės darbuotojų, kurie įmonėje dirba jau nemažai metų, santykius, jie pripranta prie esamos darbo, priežiūros, valdymo sistemos. Ir visiškai natūralu, kad tokie žmonės neigiamai vertins bet kokius pokyčius. Ir kuo vyresnis darbuotojų kontingentas gamyboje, tuo sunkiau daryti kokius nors pokyčius jų sąmonėje.

Visos aukščiau išvardintos problemos pateiktos 1 lentelėje. Taip pat, remiantis tiek techninio, tiek gamybinio personalo vidurinės grandies vadovų apklausa, kiekviena problema buvo įvertinta dešimties balų skalėje, kurioje matome, kurios problemos reikalauja daugiausiai. dėmesį.

1 lentelė. Dažniausios TPM diegimo problemos

| Problemos įvardijimas | kritiškumas | Priežastis | Sprendimai |

| Kvalifikuotų aukščiausio lygio vadovų trūkumas | 9 | Trūksta keitimosi patirtimi/vadovų tobulėjimo | Specialistų iš išorės įtraukimas. Esamų vadovaujančių darbuotojų kvalifikacijos kėlimas |

| ilgaamžiškumas | 7 | Neraštingas planavimas / vykdymo kontrolės nebuvimas | Kruopštus planavimas. Tarpinių rezultatų matomumas |

| Papildomos materialinės išlaidos | 8 | Trūksta materialinių atsargų | Ieškokite papildomų rezervai |

| Personalo požiūris | 10 | Darbuotojų tobulėjimo / matomumo trūkumas | Nuolatinis dialogas su dirbančiu personalu. Reiklus/kontroliuojamas. Tarpinių rezultatų matomumas |

Šiame straipsnyje aptariami TPM principai. Taip pat buvo svarstomos pagrindinės naujosios koncepcijos įgyvendinimo problemos. O išanalizavus šias problemas, siūlomi kai kurie jų sprendimo variantai, tokie kaip: aukščiausio lygio vadovų pritraukimas iš išorės, papildomų materialinių išteklių paieška, taip pat įmonės kultūros ir atlikėjų požiūrio į darbą keitimo metodai.

Naudotos literatūros sąrašas:

- Horizontalios valdymo sistemos: verslo procesų modeliavimo potencialas / A. A. Dolgaya. - Kaliningradas: FGBOU VPO "KSTU" leidykla, 2013. - 208 p.

- Chase, R. Gamyba ir veiklos valdymas / R. Chase. - 8 leidimas: Per. iš anglų kalbos. - Maskva: William's Publishing House, 2004. - 704 p.

TPM (Total Productive Maintenance, TPM) – tai gamybos įrangos valdymo koncepcija, skirta priežiūros efektyvumui gerinti. „Total Equipment Care“ metodas yra sukurtas remiantis techninės priežiūros procesų stabilizavimu ir nuolatiniu tobulėjimu, prevencinės priežiūros sistema, nuliniu defektų veikimu ir sistemingu visų atliekų šaltinių šalinimu.

TPM reiškia, laisvai išvertus, „Visiška efektyvi priežiūra“. O „bendras“ reiškia ne tik produktyvią ir ekonomišką priežiūrą, bet ir visą veiksmingos įrangos priežiūros per jos tarnavimo laiką sistemą, taip pat kiekvieno atskiro darbuotojo ir įvairių padalinių įtraukimą į procesą, dalyvaujant atskiriems operatoriams. atliekant techninę priežiūrą.. Be to, TPM taikymas reikalauja tam tikrų įmonės vadovybės įsipareigojimų.

Total Equipment Maintenance sistema – tai ne išskirtinė įrangos priežiūros problema, o platus gamybos turto priežiūros kaip operacijų ir priežiūros procesų integravimo supratimas, ankstyvas techninės priežiūros personalo įtraukimas į įrangos techninės priežiūros grafikų rengimą ir tikslus registravimas. įrangos būklės tikslingai jos priežiūrai. TPM vaidina svarbų vaidmenį, ypač valdant gamybą tinkamu laiku, nes su priežiūra susiję trukdžiai lemia laiko nuostolius, kurie didėja visoje vertės grandinėje.

Priežastis, kodėl visa mašinų priežiūra įtraukiama į taupios gamybos (TPS) filosofiją, pateikta 1 paveiksle.

1 diagrama: TPM įtraukimas į nuostolių prevencijos sprendimus

TPM diegimo tikslas yra pašalinti lėtinius nuostolius:

Įrangos gedimas

Didelis perjungimo ir reguliavimo laikas

Tuščioji eiga ir smulkūs gedimai

Sumažėjęs įrangos veikimas (greitis).

Sugedusios dalys

Nuostoliai paleidžiant įrangą.

Aštuoni TPM principai

Nuolatinis tobulinimas: į praktiką orientuota 7 rūšių atliekų prevencija.

Autonominė priežiūra: įrangos operatorius turi savarankiškai atlikti apžiūros, valymo, tepimo darbus, taip pat smulkius priežiūros darbus.

Priežiūros planavimas: 100% įrangos prieinamumo užtikrinimas, taip pat kaizen veiklos vykdymas priežiūros srityje.

Mokymas ir švietimas: darbuotojai turi būti apmokyti pagal įrangos eksploatavimo ir priežiūros kvalifikacijos tobulinimo reikalavimus.

Paleidimo valdymas: realizuokite vertikalią naujų produktų ir įrangos paleidimo kreivę.

Kokybės vadyba: siekti „nulio kokybės defektų“ gaminiuose ir įrenginiuose.

TPM administracinėse srityse: atliekos ir atliekos šalinamos netiesioginės gamybos padaliniuose.

Darbo sauga, aplinka ir sveikata: reikalavimas gamyklose nelaimingus atsitikimus paversti nuliu.

Savarankiška priežiūra yra esminis TPM principas. Jos tikslas – kuo labiau sumažinti efektyvumo praradimą, atsirandantį dėl įrenginių gedimų, trumpų sustojimų, laužo ir pan.. Tam supaprastinama, standartizuojama ir vis didesnė dalis būtinų techninės priežiūros darbų (valymas, tepimas, techninė prietaisų patikra). palaipsniui perkeliami į sritį.einant darbuotojų pareigas. Dėl to vyriausiojo mechaniko skyriaus darbuotojai yra išlaisvinti, viena vertus, nuo dabartinės įprastos veiklos, kad gautų daugiau laiko tobulinimo priemonėms kurti ir įgyvendinti. Kita vertus, dabar įrangai (įrenginiams) gali būti suteikta reikiama priežiūra, kuri anksčiau dėl atitinkamų resursų trūkumo negalėjo būti iš viso ar laiku.

TPM koncepciją septintojo dešimtmečio pabaigoje ir 70-ųjų pradžioje Japonijoje sukūrė Nippon Denso, Toyota Corporation elektros įrangos tiekėjas, kartu su Toyota gamybos sistemos (TPS) formavimu. Praėjusio amžiaus 90-ųjų pradžioje TPM buvo pristatytas įvairiomis versijomis įmonėse visame pasaulyje. TPS įkūrėjas Taiichi Ono garsėja sakydamas: „Toyota stiprybė kyla ne iš gydymo proceso, o iš profilaktinės priežiūros“.

Visos įrangos priežiūros metodo įgyvendinimas TPS aprašytas 2 paveiksle pateikta seka.

Schema 2. Sisteminga veiksmų eiga diegiant TPM Toyota gamybos sistemoje.

Schema 2. Sisteminga veiksmų eiga diegiant TPM Toyota gamybos sistemoje.