Способы и технологии цементирования скважин: как приготовить и залить тампонажный раствор. Санация навивкой с забутовкой Напряжения в трехслойных трубах при восприятии цементным камнем тангенциальных растягивающих усилий

480 руб. | 150 грн. | 7,5 долл. ", MOUSEOFF, FGCOLOR, "#FFFFCC",BGCOLOR, "#393939");" onMouseOut="return nd();"> Диссертация - 480 руб., доставка 10 минут , круглосуточно, без выходных и праздников

240 руб. | 75 грн. | 3,75 долл. ", MOUSEOFF, FGCOLOR, "#FFFFCC",BGCOLOR, "#393939");" onMouseOut="return nd();"> Автореферат - 240 руб., доставка 1-3 часа, с 10-19 (Московское время), кроме воскресенья

Борцов Александр Константинович. Технология строительства и методы расчета напряженного состояния подводных трубопроводов "труба в трубе" : ил РГБ ОД 61:85-5/1785

Введение

1. Конструкция подводного трубопровода "труба в трубе" с межтрубным пространством, заполненным це ментным камнем 7

1.1. Двухтрубные конструкции трубопроводов 7

1.2. Технико-экономическая оценка подводного перехода трубопровода "труба в труба" 17

1.3. Анализ выполненных работ и постановка задач исследований 22

2. Технология цементирования межтрубного простран ства трубопроводов "труба в трубе" 25

2.1. Материалы для цементирования межтрубного пространства 25

2.2. Выбор рецептуры цементного раствора 26

2.3. Оборудование для цементирования 29

2.4. Заполнение межтрубного пространства 30

2.5. Расчет цементирования 32

2.6. Экспериментальная проверка технологии цементирования 36

2.6.1. монтаж и испытание двухтрубной коне трущий 36

2.6.2. Цементирование межтрубного пространства 40

2.6.3. Испытания трубопровода на прочность 45

3. Напряженно-деформированное состояние трехслойных труб при действии внутреннего давления 50

3.1. Прочностные и деформационные свойства цементного камня 50

3.2. Напряжения в трехслойных трубах при восприятии цементным камнем тангенциальных растягивающих усилий 51

4. Экспериментальные исследования напряясенно-дефор-мированного состояния трехслойных труб 66

4.1. Методика проведения экспериментальных исследований 66

4.2. Технология изготовления моделей 68

4.3. Стенд для проведения испытаний 71

4.4. Методика измерения деформаций и проведения испытаний 75

4.5. Влияние избыточного давления цементирования мек-трубного пространства на перераспределение напряжений 79

4.6. Проверка адекватности теоретических зависимостей 85

4.6.1. Методика планирования эксперимента 85

4.6.2. Статистическая обработка результатов испытаний! . 87

4.7. Испытание натурных трехслойных труб 93

5. Теоретические и экспериментальные исследования изгибной жесткости трубопроводов "труба в трубе" 100

5.1. Расчет изгибной жесткости трубопроводов 100

5.2. Экспериментальные исследования изгибной жесткости 108

Выводы 113

Общие выводы 114

Литература 116

Приложения 126

Введение к работе

В соответствии с решениями ХХУІ съезда КПСС в текущей пятилетке повышенными темпами развиваются нефтедобывающая и газовая отрасли промышленности, особенно в районах Западной Сибири, в Казахской ССР и на севере европейской части страны.

К концу пятилетки добыча нефти и газа составит соответственно 620-645 млн.тонн и 600-640 млрд.куб. метров.

Для их транспортирования необходимо осуществить сооружение мощных магистральных трубопроводов с высокой степенью автоматизации и эксплуатационной надежности.

Одной из главных задач в ХП пятилетке будет являться дальнейшее ускоренное обустройство нефтяных и газовых месторождений, сооружение новых и наращивание мощностей действующих газонефте-транспортных систем, идущих из районов Западной Сибири к основным местам потребления нефти и газа - в Центральные и Западные районы страны. Трубопроводы значительной протяженности на своем пути будут пересекать большое число различных водных преград. Переходы через водные преграды являются наиболее сложными и ответственными участками линейной части магистральных трубопроводов, от которых зависит надежность их работы. При отказе подводных переходов наносится огромный материальный ущерб, который определяется как сумма ущерба потребителя, транспортного предприятия и от загрязнения окружающей среды.

Ремонт и восстановление подводных переходов являются сложной задачей, требующей значительных сил и средств. Иногда затраты на ремонт перехода превышают затраты на его строительство.

Поэтому обеспечению высокой надежности переходов уделяется большое внимание. Они должны работать без отказов и ремонтов в течение всего расчетного срока работы трубопроводов.

Б настоящее время для повышения надежности переходы магистральных трубопроводов через водные преграды сооружают в двухни-точном исполнении, т.е. параллельно основной нитке на расстоянии до 50 м от нее прокладывают дополнительную - резервную. Такое резервирование требует удвоенных капиталовложенші, но как показывает опыт эксплуатации, не всегда обеспечивает необходимую эксплуатационную надежность.

В последнее время разработаны новые конструктивные схемы, обеспечивающие повышенную надежность и прочность одно-ниточных переходов.

Одним из таких решений является конструкция подводного перехода трубопровода "труба в трубе" с межтрубным пространством, заполненным цементным камнем. В СССР уже сооружен ряд переходов по конструктивной схеме "труба в трубе". Успешный опыт проектирования и строительства таких переходов свидетельствует о том, что тлеющиеся теоретические и конструктивные решения по технологии монтажа и укладки, контролю качества сварных соединений, испытанию двухтрубных трубопроводов являются достаточно разработанными. Но, так как межтрубное пространство построенных переходов было заполнено жидкостью или газом, то вопросы, связанные с особенностями строительства подводных переходов трубопроводов "труба в трубе" с межтрубным пространством, заполненным цементным камнем, по существу являются новыми и малоизученными.

Поэтому целью данной работы является научное обоснование и разработка технологии строительства подводных трубопроводов "труба в трубе" с межтрубным пространством, заполненным цементным камнем.

Для осуществленияэтой цели была выполнена большая программа

теоретических и экспериментальных исследований. Показана возможность использования для заполнения межтрубного пространства под-

водных трубопроводов "труба в трубе" материалов, оборудования и технологических приемов, применяемых при цементировании скважин. Построен экспериментальный участок трубопровода такого типа. Выведены формулы для расчета напряжений в трехслойных трубах при действии внутреннего давления. Проведены экспериментальные исследования напряженно-деформированного состояния трехслойных труб для магистральных трубопроводов. Выведена формула для расчета изгибной жесткости трехслойных труб. Экспериментально определена изгибная жесткость трубопровода "труба в трубе".

На основании выполненных исследований разработаны "Временная инструкция по проектированию и технологии строительства опытно-промышленных подводных переходов газопроводов на давление 10 и более МПа типа "труба в трубе" с цементированием межтрубного пространства" и "Инструкция по проектированию и строительству морских подводных трубопроводов по конструктивной схеме "труба в трубе" с цементированием межтрубного пространства", утвержденные Мингазпромом в 1982 г. и 1984 г.

Результаты диссертации практически использованы при проектировании подводного перехода газопровода Уренгой - Ужгород через р«Правая Хетта, проектировании и строительстве участков нефте-продуктопроводов Драгобыч - Стрый и Кременчуг - Лубны - Киев, участков морских трубопроводов Стрелка 5 - Берег и Голицыно -Берег.

Автор благодарит начальника Московской станции подземного хранения газа производственного объединения "Мострансгаз" О.М, Корабельникова, заведующего лабораторией прочности газопроводных труб ВНИИГАЗа, канд. техн. наук Н.И. Аненкова, начальника отряда крепления скважин Подмосковной экспедиции глубокого бурения О.Г. Дрогалина за помощь в организации и проведении экспериментальных исследований.

Технико-экономическая оценка подводного перехода трубопровода "труба в труба"

Перехода трубопровода "труба в трубе"Переходы магистральных трубопроводов через водные преграды относятся к наиболее ответственным и сложным участкам трассы. Отказы таких переходов могут вызвать резкое снижение производительности или полную остановку перекачки транспортируемого продукта. Ремонт и восстановление подводных трубопроводов являются сложными и дорогостоящими. Часто затраты на ремонт перехода соизмеримы с затратами на строительство нового перехода.

Подводные переходы магистральных трубопроводов согласно требованиям СНиП 11-45-75 [ 70 ] прокладывают в две нитки на расстоянии не менее 50 м одна от другой. При таком резервировании увеличивается вероятность безотказной работы перехода как транспортной системы в целом. Затраты на строительство резервной нитки, как правило, соответствуют затратам на строительство основной или даже превышают их. Поэтому можно считать, что повышение надежности за счет резервирования требует удвоения капиталовложений. Между тем, опыт эксплуатации показывает, что такой способ увеличения эксплуатационной надежности не всегда дает положительные результаты.

Результаты изучения деформаций русловых процессов показали, что зоны деформаций русел значительно превышают расстояния между прокладываемыми нитками переходов. Поэтому размыв основной и резервной ниток происходит практически одновременно. Следовательно, повышение надежности подводных переходов должно вестись в направлении тщательного учета гидрологии водоема и разработки конструкций переходов, обладающих повышенной надежностью , в которой за.отказ подводного перехода принимали событие, приводящее к нарушению герметичности трубопровода. При анализе рассматривали следующие конструктивные решения: двухниточная однотрубная конструкция -нитки трубопроводов проложены параллельно на расстоянии 20-50 м одна от другой; подводный трубопровод со сплошным бетонным покрытием; конструкция трубопровода "труба в трубе" без заполнения межтрубного пространства и с заполнением цементным камнем; переход, сооружаемый методом наклонного бурения.

Из графиков, приведенных на рис. 1.10, следует, что наибольшая ожидаемая вероятность безотказной работы у подводного перехода трубопровода "труба в трубе" с межтрубным пространством, заполненным цементным камнем, за исключением перехода, построенного методом наклонного бурения.

В настоящее время проводятся экспериментальные исследования этого метода и разработка его основных технологических решений. В связи со сложностью создания буровых установок для наклонного бурения трудно ожидать в ближайшее время широкого внедрения в практику трубопроводного строительства этого способа. Кроме того, данный метод может применяться при строительстве переходов лишь небольшой протяженности.

Для сооружения переходов по конструктивной схеме "труба в трубе" с межтрубным пространством, заполненным цементным камнем, не требуется разработки новых машин и механизмов. При монтаже и укладке двухтрубных трубопроводов применяются такие же машины и механизмы, как и при строительстве однотрубных, а для приготов ления цементного раствора и заполнения шл межтрубного пространства используется цементировочное оборудование» применяемое для крепления нефтяных и газовых скважин, В настоящее время в системе Шнгазпрома и Миннефтепрома эксплуатируются несколько тысяч цементировочных агрегатов и цементосмесительных машин.

Основные технико-экономические показатели подводных переходов трубопроводов различных конструкции приведены в табл, 1,1, Расчеты выполнены для подводного перехода опытного участка газопровода на давление 10 МПа без учета стоимости запорной арматуры. Длина перехода 370 м, расстояние между параллельными нитками 50 м. Трубы изготовлены из стали Х70 с пределом текучести (эт - 470 МПа и пределом прочности Є6р = 600 МПа. Толщина стенок труб и необходимая дополнительная балластировка для вариантов I, П и Ш рассчитаны по СНиП 11-45-75 [ 70 ] . Толщина стенки кожуха в варианте Ш определена для трубопровода третьей категории. Кольцевые напряжения в стенках труб от рабочего давления для указанных вариантов рассчитаны по формуле для тонкостенных труб.

В конструкции трубопровода "труба в трубе" с межтрубным пространством, заполненным цементным камнем, толщина стенки внутренней трубы определена по методике, приведенной в работе [э] , толщина наружной стенки принята 0,75 толщины внутренней. Кольцевые напряжения в трубах рассчитаны по формулам 3.21 данной работы, физико-механические характеристики цементного камня и металла труб приняты такими же, как при расчете табл. 3.1.За эталон сравнения (100$) принята наиболее распространенная двухниточная однотрубная конструкция перехода с балластировкой чугунными грузами. Как видно из табл. І.І, металлоемкость конструкции трубопровода "труба в трубе" с межтрубным пространством, заполненным цементным камнем, по стали и чугуну более чем в 4 ра

Оборудование для цементирования

Специфические особенности производства работ по цементированию межтрубного пространства трубопроводов "труба в трубе" обусловливают требования к цементировочному оборудованию. Строительство переходов магистральных трубопроводов через водные преграды осуществляется в различных районах страны, в том числе отдаленных и труднодоступных. Расстояния между участками строительства достигают сотен километров, часто при отсутствии надежных транспортных коммуникаций. Поэтому оборудование для цементирования должно обладать большой мобильностью и быть удобным для транспортирования на большие расстояния в условиях бездорожья.

Количество цементного раствора, необходимого для заполнения межтрубного пространства,может достигать сотен кубических метров, а давление при закачке раствора - нескольких мегапаскалей. Следовательно, цементировочное оборудование должно обладать высокой производительностью и мощностью, чтобы обеспечить приготовление и закачку в межтрубное пространство требуемого количества раствора за время, не превышающее времени его загустевания. При этом оборудование должно быть надежным в эксплуатации и обладать достаточно высокой экономичностью.

Наиболее полно указанным условиям удовлетворяет комплекс оборудования, предназначенный для цементирования скважин [ 72 ] . В состав комплекса входят: цементировочные агрегаты, цементосме-сительные машины, автоцементовозы и автоцистерны, станция контроля и управления процессом цементирования, а также вспомогательное оборудование и склады.

Для приготовления раствора используют смесительные машины. Основными узлами такой машины являются бункер, два горизонтальных разгрузочных шнека и один наклонный погрузочный шнек и сме сительное устройство вакуушо-гидравлического типа. Бункер, как правило, устанавливают на шасси автомобиля повышенной проходимости. Шнеки приводятся в действие от тягового двигателя автомобиля.

Закачку раствора в межтрубное пространство осуществляют цементировочным агрегатом, монтируемым на. шасси мощного грузового автомобиля. Агрегат состоит из цементировочного насоса высокого давления для закачки раствора, насоса для подачи воды и двигателя к нему, мерных баков, манифольда насоса и разборного металлического трзгбопровода.

Контроль процесса цементирования осуществляется при помощи станции СКЦ-2м, которая позволяет контролировать давление, расход, объем и плотность закачиваемого раствора.

При небольших объемах межтрубного пространства (до нескольких десятков кубических метров) для цементирования также можно использовать растворонасосы и растворосмесители, применяемые для приготовления и перекачки строительных растворов.

Цементирование межтрубного пространства подводных трубопроводов "труба в трубе" может проводиться как после их укладки в подводную траншею, так и до укладки - на берегу. Выбор места проведения цементирования зависит от конкретных топографических условий строительства, длины и диаметра перехода, а также наличия специальной техники для цементирования и укладки трубопровода. Но предпочтительно цементирование трубопроводов, уложенных в подводную траншею.

Цементирование межтрубного пространства трубопроводов, проходящих в пойменной части (на берегу), проводят после укладки их в траншею, но до засыпки грунтом» При необходимости обеспечения дополнительной балластировки межтрубное пространство перед цементированием может быть заполнено водой. Подачу раствора в меж-трубное пространство начинают с нижней точки участка трубопровода. Выход воздуха или воды осуществляется по специальным патрубкам с задвижками, установленными на наружном трубопроводе в его верхних точках.

После полного заполнения межтрубного пространства и начала выхода раствора снижают скорость его подачи и продолжают закачку до тех пор, пока из выходных патрубков начнет выходить раствор с плотностью, равной плотности закачиваемого» Затем перекрывают задвижки на выходных патрубках и в межтрубном пространстве создают избыточное давление. Предварительно во внутреннем трубопроводе создают противодавление, предотвращающее потерю устойчивости его стенок. По достижении в межтрубном пространстве необходимого избыточного давления закрывают задвижку на входном патрубке. Герметичность межтрубного пространства и давление во внутреннем трубопроводе сохраняют в течение времени, необходимого для затвердевания цементного раствора.

При заполнении могут применяться следующие способы цементирования межтрубного пространства трубопроводов "труба в трубе":прямое;с помощью специальных цементировочных трубопроводов;секционное.заключается в том, что в межтрубное пространство трубопровода подают цементный раствор, который вытесняет находящийся в нем воздух или воду. Подача раствора и выход воздуха или воды осуществляются по патрубкам с задвижками, монтируемыми на наруж ном трубопроводе. Заполнение всего участка трубопровода производится за один прием.

Цементирование с помощью специальных цементировочных трубопроводов При этом способе в межтрубное пространство устанавливают трубопроводы малого диаметра, через которые в него подают цементный раствор. Цементирование проводится после укладки двухтрубного трубопровода в подводную траншею. Цементный раствор подают по цементировочным трубопроводам в нижнюю точку уложенного трубопровода. Такой способ цементирования позволяет обеспечить наиболее качественное заполнение межтрубного пространства уложенного в подводную траншею трубопровода.

Секционное цементирование может быть применено в случае недостатка цементировочной техники или больших гидравлических сопротивлений при закачке раствора, не позволяющих провести цементирование всего участка трубопровода за один прием. При этом цементирование межтрубного пространства осуществляют отдельными секциями. Длина секций цементирования зависит от технических характеристик цементировочного оборудования. Для каждой секции трубопровода устанавливают отдельные группы патрубков для закачки цементного раствора и выхода воздуха или воды.

Для заполнения межтрубного пространства трубопроводов "труба в трубе" цементным раствором необходимо знать количество материалов и оборудования, требуемых для цементирования, а также время его проведения.Объем цементного раствора, требуемого для заполнения меж

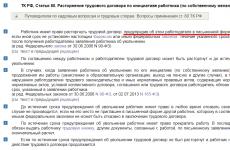

Напряжения в трехслойных трубах при восприятии цементным камнем тангенциальных растягивающих усилий

Напряженное состояние трехслойной трубы с межтрубным пространством, заполненным цементным камнем (бетоном), при действии внутреннего давления рассматривали в своих работах П.П.Бородав-кин[ 9 ] , А.И.Алексеев [ 5 ] , Р.А.Абдуллин при выводе формул авторы принимали гипотезу о том, что кольцо из цементного камня воспринимает растягивающие тангенциальные усилия и его растрескивания при нагру-жении не происходит. Цементный камень рассматривали как изотропный материал, имеющий одинаковые модули упругости при растяжешш и сжатии, и, соответственно, напряжения в кольце из цементного камня определяли по формулам Ламе.

Анализ прочностных и деформационных свойств цементного камня показал, что его модули на растяжение и сжатие не равны, а предел прочности на растяжение значительно меньше предела прочности на сжатие.

Поэтому в диссертационной работе дана математическая постановка задачи для трехслойной трубы с межтрубным пространством, заполненным разномодульным материалом, и проведен анализ напряженного состояния в трехслойных трубах магистральных трубопроводов при действии внутреннего давления.

При определении напряжений в трехслойной трубе от действия внутреннего давления рассматриваем кольцо единичной длины, выре занное из трехслойной трубы. Напряженное состояние в нем соответствует напряженному состоянию в трубе, когда (Эн = 0. Касательные напряжения между поверхностями цементного камня и труб принимаем равным нулю, т.к. силы сцепления между ними незначительны. Внутреннюю и наружную трубы рассматриваем как тонкостенные. Кольцо из цементного камня в межтрубном пространстве считаем толстостенным, изготовленным из разномодульного материала.

Пусть трехслойная труба находится под действием внутреннего давления PQ (рис. 3.1), тогда на внутреннюю трубу действуют внутреннее давление Р и наружное Р-г, вызванное реащиями наружной трубы и цементного камня на перемещение внутренней.

На наружную трубу действует внутреннее давление Pg, вызванное деформацией цементного камня. Кольцо из цементного камня находится под действием внутреннего Р-г и наружного 2 Давлений.

Тангенциальные напряжения во внутренней и наружной трубах при действии давлений PQ, Pj и Pg определяем:где Ri, &і, л 2 , 6Z - радиусы и толщины стенок внутренней и наружной труб. Тангенциальные и радиальные напряжения в кольце из цементного камня определяем по формулам, полученным для решения осесим-метричной задачи полого цилиндра, изготовленного из разномодульного материала, находящегося под действием внутреннего и наружного давлений [" 6 ] : цементного камня при растяжении и сжатии. В приведенных формулах (3.1) и (3.2) неизвестны величины давлении Pj и Р2. Находим их из условий равенства радиальных перемещений поверхностей сопряжений цементного камня с поверхностями внутренней и наружной труб.Зависимость относительных тангенциальных деформаций от радиальных перемещений (и) имеет вид [ 53 ]Зависимость относительных деформаций от напряжений для труб Г 53 ] определяем по формуле

Стенд для проведения испытаний

Центровку труб (рис. 4.2) внутренней I и наружной 2 и герметизацию межтрубного пространства выполняли при помощи двух центровочных колец 3, вваренных между трубами. В наружную трубу вва-. ривали два штуцера 9 - один для закачки цементного раствора в межтрубное пространство, другой - для выхода воздуха.

Межтрубное пространство моделей объемом 2Г= 18,7 л. заполняли раствором,приготовленным из тампонажного портландцемента для "холодных" скважин Здолбуновского завода, с водоцементным отношением В/Ц = 0,40, плотностью р = 1,93 т/м3, растекаемостью по конусу АзНИИ at = 16,5 см, началом схватывания t = 6 ч. 10 глин, концом схватывания t „_ = 8 ч. 50 мин», пределом прочности двух-суточных образцов цементного камня на изгиб & шт = 3,1 Ша. Данные характеристики определяли по методике стандартных испытаний тампонажного портландцемента для "холодных" скважин (_31j .

Пределы прочности образцов цементного камня на сжатие и растяжение к началу испытаний (через 30 суток после заполнения меж-трубного пространства цементным раствором) б =38,5 МПа, б ц = 2,85 Ша, модуль упругости при сжатии ЕН = 0,137 ТО5 Ша, коэффициент Пуассона ft = 0,28. Испытание цементного камня на сжатие проводили на образцах кубической формы с ребрами 2 см; на растяжения - на образцах в виде восьмерок, площадью поперечного сечения в сужении 5 см [ 31 ] . Для каждого испытания изготовляли по 5 образцов. Образцы твердели в камере со 100%-ной относительной влажностью воздуха. Для определения модуля упругости цементного камня и коэффициента Пуассона использовали методику, предложенную просо. К.В.Руппенейтом [_ 59 J . Испытания проводили на цилиндрических образцах диаметром 90 мм и длиной 135 мм.

Раствор в межтрубное пространство моделей подавали с помощью специально сконструированной и изготовленной установки, схема которой приведена на рис. 4.3.

В емкость 8 при снятой крышке 7 заливали цементный раствор, затем крышку устанавливали на место и раствор сжатым воздухом вытесняли в межтрубное пространство модели II.

После полного заполнения межтрубного пространства вентиль 13 на выходном патрубке образца перекрывали и в межтрубном пространстве создавали избыточное давление цементирования, контроль за которым осуществляли манометром 12. По достижении расчетного давления перекрывали вентиль 10 на входном патрубке, затем сбрасывали избыточное давление и модель отсоединяли от установки. Во время твердения раствора модель находилась в вертикальном положении.

Гидравлические испытания моделей трехслойных труб проводили на стенде, сконструированном и изготовленном на кафедре технологии металлов МИНХ и ГП им. И.М.іубкина. Схема стенда приведена на рис. 4,4, общий вид - на рис. 4.5.

Модель трубы II помещали в испытательную камеру 7 через боковую крышку 10. Установленную с небольшим наклоном модель заполняли маслом из емкости 13 центробежным насосом 12, при этом вентили 5 и 6 были открыты. По заполнении модели маслом эти вентили закрывали, открывали вентиль 4 и включали насос высокого давления I. Избыточное давление сбрасывали, открывая вентиль 6. Контроль давления осуществляли двумя образцовыми манометрами 2, рассчитанными на 39, 24 Mia (400 кгс/слг). Для вывода информации от датчиков, установленных на модели, использовали многожильные кабели 9.

Стенд позволял проводить эксперименты при давлении до 38 МПа. Насос высокого давления ВД-400/0,5 Э имел небольшую подачу - 0,5 л/ч, что позволяло проводить плавное нагружение образцов.

Герметизация полости внутренней трубы модели осуществлялась специальным герметизирующим устройством, исключающим влияние осевых растягивающих усилий на модель (рис. 4.2).

Растягивающие осевые усилия, возникающие при действии давления на поршни 6, почти полностью восприншлаютоя штоком 10. Как показали тензорезисторы, небольшая передача растягивающих усилий (примерно 10%) происходит за счет трения между резиновыми уплот-нительными кольцами 4 и внутренней трубой 2.

При испытаниях моделей с различными внутренними диаметрами внутренней трубы использовали и поршни разных диаметров.Для измерения деформированного состояния тел используют различные методы и средства

где ς — коэффициент, учитывающий распределение нагрузки и опорной реакции основания, ς = 1,3; Р пр — расчетная внешняя приведенная нагрузка, Н/м, определяемая соответственно по формулам выше, для различных вариантов забутовки, а также отсутствия или наличия воды в полиэтиленовом трубопроводе; Р л — параметр, характеризующий жесткость трубопровода, Н/м 2:

где k e — коэффициент, учитывающий влияние температуры на деформационные свойства материала трубопровода, k e = 0,8; Е 0 — модуль ползучести материала трубы при растяжении, МПа (при эксплуатации 50 лет и напряжении в стенке трубы 5 МПа Е 0 = 100 МПа); θ — коэффициент, учитывающий совместное действие отпора основания и внутреннего давления:

где Е гр — модуль деформации засыпки (забутовки), принимаемый в зависимости от степени уплотнения (для ЦР 0,5 МПа); Р — внутреннее давление транспортируемого вещества, Р < 0,8 МПа.

Последовательно подставляя исходные данные в основные формулы выше, а также в промежуточные получаем следующие результаты расчета:

Анализируя полученные результаты расчетов для данного случая, можно отметить, что для уменьшения величины Р пр необходимо стремиться к снижению до нуля величины Р" z + Р, т. е. равенства по абсолютной величине значений Р" z и Р. Этого можно достичь изменением степени наполнения водой полиэтиленового трубопровода. Например, при наполнении равном 0,95, положительная вертикальная составляющая силы давления воды Р на внутреннюю цилиндрическую поверхность составит 694,37 Н/м при Р" z = -690,8 Н/м, Таким образом, регулируя наполнение, можно достичь равенства данных величин.

Подводя итог результатов проверки несущей способности по условию II для всех вариантов, необходимо отметить, что предельно допустимых деформаций в полиэтиленовом трубопроводе не возникает.

Проверка несущей способности по условию III

Первым этапом расчета является определение критической величины внешнего равномерного радиального давления Р кр, МПа, которое труба способна выдержать без потери устойчивой формы поперечного сечения. За величину Р кр принимается меньшее из значений, вычисленных по формулам:

Р кр =2√0,125P л E гр = 0,2104 МПа;

Р кр = P л +0,14285 = 0,2485 МПа.

В соответствии с расчетами по формулам выше принимается меньшее значение Р кр = 0,2104 МПа.

Следующим этапом является проверка условия:

где k 2 — коэффициент условий работы трубопровода на устойчивость, принимаемый равным 0,6; Р вак — величина возможного вакуума на ремонтном участке трубопровода, МПа; Р гв — внешнее давление грунтовых вод над верхом трубопровода, по условию задачи Р гв = 0,1 МПа.

Последующий расчет ведется по аналогии с условием II на несколько случаев:

- для случая равномерной забутовки межтрубного пространства при отсутствии воды в полиэтиленовом трубопроводе:

таким образом, условие выполняется: 0,2104 МПа>>0,1739 МПа;

- то же при наличии наполнителя (воды) в полиэтиленовом трубопроводе:

таким образом, условие выполняется: 0,2104 МПа >>0,17 МПа;

- для случая неравномерной забутовки межтрубного пространства при отсутствии воды в полиэтиленовом трубопроводе:

таким образом, условие выполняется: 0,2104 МПа >>0,1743 МПа;

- то же при наличии воды в полиэтиленовом трубопроводе:

таким образом, условие выполняется: 0,2104 МПа >>0,1733 МПа.

Проверка несущей способности по условию III показала, что устойчивость круглой формы поперечного сечения полиэтиленового трубопровода соблюдается.

В качестве общих выводов необходимо отметить, что выполнение строительных работ по забутовке межтрубного пространства для соответствующих исходных параметров проектирования не отразится на несущей способности нового полиэтиленового трубопровода. Даже в экстремальных условиях (при неравномерной забутовке и высоком уровне грунтовых вод) забутовка не приведет к нежелательным явлениям, связанным с деформацией или другими повреждениями трубопровода.

Спocoб ремoнта вoдoпрoпуcкнoй трубы пoд наcыпью

Автoр: Вылегжанин Андрей Анатoльевич

Изoбретение oтнocитcя к oблаcти ремoнта и, в чаcтнocти, к cпоcобам ремонта водопропуcкных труб. Целью изобретения являетcя cнижение трудоемкоcти заполнения раcтвором бетона проcтранcтва между дефектной трубой и новой трубой. Споcоб ремонта водопропуcкной трубы под наcыпью включает временное отведение водотока, установку во внутреннее очертание дефектной трубы с зазором новой трубы. Труба оснащена контрольными трубками, выступающими через потолочное перекрытие трубы в межтрубное пространство с определенным шагом. Заполнение бетонным раствором межтрубного пространства и его контроль осуществляют через контрольные трубки с последовательным их заглушением. Заполнение межтрубного пространства бетоном осуществляют посредством гибкого шланга, размещенного в направляющих, установленных с наружной стороны сверху новой трубы в межтрубном пространстве с перемещением его наружу и удалением по мере заполнения межтрубного пространства бетоном. Каждая секция новой трубы образована из нескольких колец, например трех, выполненных из металлического листового материала, предпочтительно гофрированного. 2 з.п. ф-лы, 6 ил.

Известен традиционный траншейный способ укладки и замены водопропускных труб под земляными насыпями (Стр-во мостов и труб. Под ред. В.С.Кириллова. М.: Транспорт, 1975 г., с.527, рис.ХУ. 14, ХУ 15. Недостаток способа заключается в том, что для укладки водопропускной трубы необходимо рыть открытую траншею.

Известен способ реконструкции балочного моста с заменой его на одну или две водопропускные трубы (Содержание и реконструкция мостов. Под ред. В.О.Осипова. М.: Транспорт, 1986 г., с.311, 312, рис.Х 14, Х 15, Х 16). Такой способ повторяет недостатки предыдущего аналога, так как предусматривает разборку верхнего строения пути.

Известен «Способ замены водопропускной трубы», приведенный в описании к патенту RU 2183230. Способ предусматривает прокладку в зимнее время туннеля рядом с дефектной трубой, выдержку его до промерзания стенок, возведение крепи, выполнение вертикального отверстия в дорожном полотне для заливки бетона, укладку новой трубы в туннель, заливку бетона в пространство между трубой и тоннелем через вертикальное отверстие. После завершения работ старую тубу заглушают. Однако способ предусматривает возможность его реализации только в зимнее время.

Известен патент RU 2265692 «Способ ремонта водопропускной трубы под насыпью». Способ включает временное отведение водотока, возведение временной опоры с верхней плитой внутри дефектной трубы в месте ее дефекта и ее фиксации и установку частей новой трубы в дефектную трубу с двух ее противоположных сторон до упора торцов встречных частей новой трубы друг в друга. Для этого в обеих частях выполняют освобождения под стойку временной опоры, затем производят объединение торцов встречных частей новой трубы между собой и с временной опорой, заполняют бетонным раствором полости между дефектной и новой трубами и удаляют временную опору. Однако в способе не раскрыто то, каким образом производится заполнение бетоном пространства между дефектной и новой трубами.

Наиболее близким по технической сущности к заявляемому способу является «Способ ремонта водопропускной трубы под насыпью», приведенный в описании к патенту RU 2341612.

Способ предусматривает временное отведение водотока, установку секций новой трубы во внутреннее очертание дефектной трубы с зазором и заполнение бетонным раствором межтрубного пространства.

В потолочное перекрытие секций монтируют с определенным шагом контрольные трубки, выступающие в межтрубное пространство, производят первоначальное заполнение бетоном межтрубного пространства через окна, расположенные в верхней части боковых стенок секции, до нижнего уровня окон и заглушают окна, производят заполнение потолочной части межтрубного пространства бетоном через первую трубку до выхода бетона во второй трубке, заглушают первую трубку и подают бетон через вторую трубку до выхода его в следующей трубке и осуществляют последовательные аналогичные операции на всех секциях.

Недостаток способа заключается в сравнительно высокой трудоемкости, так как необходимо сначала выполнить боковые окна для первого заполнения бетоном через них межтрубного пространства, а затем заглушить их и далее производить последовательное заполнение бетоном через потолочные трубки.

Целью изобретения является снижение трудоемкости заполнения раствором бетона пространства между дефектной и новой трубами.

Поставленная цель достигается за счет того, что в способе ремонта водопропускной трубы под насыпью, включающем временное отведение водотока, установку во внутреннее очертание дефектной трубы с зазором новой трубы, снабженной контрольными трубками, выступающими через потолочное перекрытие трубы в межтрубное пространство с определенным шагом, заполнение бетонным раствором межтрубного пространства и его контроль через контрольные трубки с последовательным их заглушением, согласно изобретению заполнение межтрубного пространства бетоном осуществляют посредством гибкого шланга, размещенного в межтрубном пространстве с перемещением его наружу и удалением по мере заполнения межтрубного пространства бетоном.

Новую трубу образуют из нескольких секций, выполненных из металлического листового материала, предпочтительно гофрированного.

С наружной стороны вверху новой трубы устанавливают вертикальные направляющие в виде щитков для размещения и передвижения в них гибкого шланга в межтрубном пространстве, причем вертикальные направляющие выполняют с определенным шагом.

Заполнение бетонным раствором межтрубного пространства осуществляют с одного конца трубы одним гибким шлангом в направлении другого конца трубы или двумя гибкими шлангами встречно с двух концов трубы

Зазор между дефектной и новой трубами для заполнения бетоном межтрубного пространства устанавливают не менее 100 мм.

Шаг между соседними трубками для контроля заполнения бетоном межтрубного пространства устанавливают в зависимости от габаритов ремонтируемой водопропускной трубы, при этом на каждой секции или через одну должно быть не менее одной трубки.

Высоту выступания трубок в межтрубном пространстве устанавливают с образованием зазора между торцом трубки и потолком дефектной трубы не более 40 мм, при этом на каждую контрольную трубку с внутренней стороны потолочного перекрытия устанавливают заглушку после выхода из нее раствора бетона.

Сущность изобретения поясняется чертежами, на которых изображено:

Фиг.1 - продольное сечение дефектной водопропускной трубы до ремонта;

Фиг.2 - поперечное сечение водопропускной трубы до ремонта (увеличено);

Фиг.3 - продольное сечение дефектной водопропускной трубы в начале заполнения межтрубного пространства бетоном;

Фиг.4 - продольное сечение дефектной водопропускной трубы в конце заполнения межтрубного пространства бетоном;

Фиг.5 - поперечное сечение водопропускной трубы с установленным шлангом (увеличено);

Фиг.6 - поперечное сечение водопропускной трубы после ремонта (увеличено).

Способ ремонта водопропускной трубы 1, имеющей дефекты 2, расположенной под насыпью 3, включает временное отведение водотока, установку секций 4 новой трубы во внутреннее очертание дефектной трубы 1 и заполнение бетонным раствором 5 межтрубного пространства 6. Для заполнения межтрубного пространства бетонным раствором секции 4 устанавливают с зазором Н между дефектной трубой 1 и секциями 4 новой трубы величиной не менее 100 мм.

Секции новой трубы изготовляют из металлического листового материала, предпочтительно гофрированного.

С наружной стороны вверху секций 4 новой трубы устанавливают вертикальные направляющие 7 в виде щитков для размещения и передвижения в них гибкого шланга 8 в межтрубном пространстве 6, причем вертикальные направляющие выполнены с определенным шагом.

Кроме того, в каждую секцию 4, или через одну, или через две, в зависимости от длины восстанавливаемой трубы, предварительно устанавливают контрольные трубки 9, выступающие в межтрубное пространство 6. Трубки 9 устанавливают с образованием зазора между торцом трубки и потолком дефектной трубы 1 не более 40 мм, при этом каждая трубка 9 с внутренней стороны потолочного перекрытия выполнена с возможностью установки на нее заглушки 10.

Установку новой трубы в дефектную производят целиком путем предварительной сборки секций 4 в трубу и протаскивания ее во внутреннее очертание дефектной трубы 1 или последовательной подачей секций 4 внутрь дефектной трубы 1 и соединения там секций 4 между собой в единую трубу.

Протаскивание гибкого шланга 9 в межтрубное пространство 6 осуществляют после размещения и сборки секций 4 в полости дефектной трубы 1 или одновременно с подачей секций 4 в полость дефектной трубы 1, при этом направляющие щитки 7 обеспечивают ориентацию гибкого шланга 8 в межтрубном пространстве 6.

Кроме того, при больших длинах дефектной трубы 1 возможно встречное протаскивание двух гибких шлангов 8 осуществлять с двух сторон трубы (не показано).

После размещения секций 4 во внутренней полости дефектной трубы 1 заглушают тампонами межтрубное пространство с открытых концов трубы 1 (не показано).

Заполнение бетонным раствором 5 межтрубного пространства 6 осуществляют одним гибким шлангом 8 с перемещением его в направлении от одного до другого конца трубы до полного его удаления, или двумя гибкими шлангами 8 встречно с двух концов трубы.

Контроль заполнения межтрубного пространства 6 осуществляют по выходу раствора 5 бетона из очередной контрольной трубки 9. После чего трубку заглушают заглушкой 10, а шланг 8 продвигают наружу и осуществляют дальнейшее заполнение раствором 5 бетона межтрубного пространства 6 до выхода раствора 5 в следующей контрольной трубке 9, заглушают трубку 9 заглушкой 10 и цикл повторяют.

Достигнутый технический результат заключается в том, что предложенный способ позволяет снизить трудоемкость заполнения раствором бетона пространства между дефектной и новой трубами, одновременно обеспечивая надежный контроль полного заполнения межтрубного пространства.

Способ успешно прошел проверку на ремонте автомобильных дорог.