Učini sam podizni stol za laserski graver. Kako sastaviti domaći graver kod kuće. Razvoj baze i osi

Dobar provod svima!

U ovom postu želim s vama podijeliti proces stvaranja laserskog gravera temeljenog na diodnom laseru iz Kine.

Prije nekoliko godina postojala je želja za kupnjom gotove verzije gravera s Aliexpressa s proračunom od 15 tisuća, ali nakon dugog pretraživanja došao sam do zaključka da su sve predstavljene opcije prejednostavne i, u zapravo su igračke. A ja sam htio nešto stolno, a u isto vrijeme sasvim ozbiljno. Nakon mjesec dana istraživanja, odlučeno je da napravimo ovaj uređaj vlastitim rukama i idemo...

U tom trenutku još nisam imao 3D printer i iskustvo 3D modeliranja, ali s crtanjem je sve bilo u redu)

Ovdje je zapravo jedan od onih gotovih gravera iz Kine.

Nakon što smo pogledali opcije mogućih dizajna mehanike, prve skice budućeg stroja napravljene su na komadu papira ..))

Odlučeno je da područje graviranja ne smije biti manje od A3 lista.

Sam laserski modul bio je jedan od prvih kupljenih. 2W snage jer je bilo najviše najbolja opcija za razuman novac.

Ovdje je sam pravi laserski modul.

I tako je odlučeno da će se X-os kretati duž Y-osi i počelo je njegovo projektiranje. A sve je počelo s kočijom...

Cijeli okvir stroja napravljen je od aluminijski profili različite oblike kupljen u Leroyu.

U ovoj fazi više se nisu pojavljivale skice na listovima bilježnice, sve je nacrtano i osmišljeno u Compasu.

Nakon kupnje 2 metra kvadratnog profila 40x40 mm za izradu okvira stroja, na kraju je od njega napravljena samo sama kočija ..))

Motori, linearni ležajevi, remeni, osovine i sva elektronika naručeni su od Aliexpressa tijekom procesa razvoja i planova kako će se motori montirati i kakva će se upravljačka ploča mijenjati u hodu.

Nakon nekoliko dana crtanja u Compassu, utvrđena je više-manje jasna verzija dizajna stroja.

I tako je rođena X-os ..))

Bočne stijenke Y osi (oprostite na kvaliteti fotografije).

Uklapanje.

I konačno prva vožnja!

Izgrađen je jednostavan 3D model opći pogled stroj, kako bi se već točno odredio njegov izgled i veličine.

I idemo... Pleksiglas... Bojenje, žice i ostale sitnice.

I konačno, kada je sve bilo prilagođeno i posljednji detalj bio je obojen u crno, došao je cilj!

Sada nekoliko lijepih fotografija))

Dobar dan, inženjeri mozga! Danas ću s vama podijeliti vodič o tome kako kako to učiniti laserski rezač snage 3W i desktop 1,2x1,2 metra kojim upravlja Arduino mikrokontroler.

Ovaj trik za mozak rođen da stvara stolić za kavu u pixel art stilu. Bilo je potrebno rezati materijal na kocke, ali ručno je to teško, a preko online servisa jako skupo. Onda se pojavio ovaj 3-pamuk rezač / graver za tanke materijale, to ću pojasniti industrijski rezači imaju minimalnu snagu od oko 400 vata. Odnosno lagane materijale, poput polistirenske pjene, plutenih ploča, plastike ili kartona, ovaj rezač svladava, ali gravira samo one deblje i gušće.

Korak 1: Materijali

Arduino R3

Proto Board - prikazna ploča

koračni motori

Laser od 3 vata

lasersko hlađenje

jedinica za napajanje

DC-DC regulator

MOSFET tranzistor

upravljačke ploče motora

Granični prekidači

torbica (dovoljno velika da stane u gotovo sve stavke popisa)

zupčasti remeni

kuglični ležajevi 10 mm

remenice za zupčaste remene

kuglični ležajevi

2 ploče 135x10x2 cm

2 ploče 125x10x2 cm

4 glatke šipke promjera 1 cm

razni vijci i matice

vijci 3,8cm

lubrikant

stezaljke

Računalo

kružna pila

odvijač

razne bušilice

šmirgl papir

mengele

Korak 2: Dijagram ožičenja

Laserski krug domaća izrada informativno predstavljen na fotografiji, postoji samo nekoliko pojašnjenja.

Koračni motori: Mislim da ste primijetili da se dva motora pokreću s jedne upravljačke ploče. To je potrebno kako jedna strana remena ne bi zaostajala za drugom, odnosno da dva motora rade sinkronizirano i održavaju napetost zupčastog remena, što je potrebno za kvalitetan rad. obrtništvo.

Snaga lasera: Prilikom postavljanja DC-DC regulatora, osigurajte da se laser napaja konstantnim naponom koji ne prelazi tehnički podaci laser, inače ćete ga samo spaliti. Moj laser je naznačen na 5 V i 2,4 A, tako da je regulator postavljen na 2 A, a napon je malo ispod 5 V.

MOSFET tranzistor: ovaj važan detalj dano mozgalice, budući da je ovaj tranzistor taj koji uključuje i isključuje laser, primajući signal od Arduina. Budući da je struja iz mikrokontrolera vrlo slaba, samo ovaj MOSFET tranzistor može to percipirati i zaključati ili otključati strujni krug lasera, drugi tranzistori jednostavno ne reagiraju na takav signal niske struje. MOSFET je montiran između lasera i mase iz DC regulatora.

Hlađenje: Prilikom izrade svog laserskog rezača, naišao sam na problem hlađenja laserske diode kako bih izbjegao pregrijavanje. Problem je riješen ugradnjom računalnog ventilatora s kojim je laser savršeno funkcionirao čak i 9 sati uzastopno, a običan radijator nije mogao podnijeti zadatak hlađenja. Postavio sam i hladnjake pored kontrolnih ploča motora, jer se i oni prilično zagrijavaju, čak i ako rezač ne radi, već je samo uključen.

Korak 3: Sastavljanje

U priloženim datotekama nalazi se 3D model laserskog rezača koji prikazuje dimenzije i princip sastavljanja okvira radne površine.

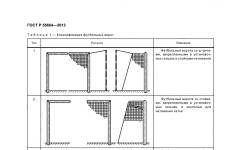

Dizajn shuttlea: sastoji se od jednog shuttlea odgovornog za os Y i dva dvostruka shuttlea odgovornih za os X. Os Z nije potrebna, budući da ovo nije 3D printer, već će se umjesto toga laser naizmjenično uključivati i gasiti, odnosno os Z zamijenjena je dubinom probijanja. Pokušao sam prikazati sve dimenzije konstrukcije šatla na fotografiji, samo ću pojasniti da su sve rupe za pričvršćivanje šipki na stranama i šatlovima duboke 1,2 cm.

Vodilice: čelične šipke (iako je aluminij poželjniji, ali čelik je lakše nabaviti), prilično velikog promjera 1 cm, ali ova debljina šipke će izbjeći progib. Sa šipki je uklonjena tvornička mast, a same šipke pažljivo su polirane brusilicom i šmirgl papir do savršene glatkoće za dobro klizanje. A nakon brušenja, šipke se tretiraju bijelom litijskom mašću koja sprječava oksidaciju i poboljšava klizanje.

Remeni i koračni motori: Za ugradnju koračnih motora i zupčastih remena koristio sam konvencionalni alati i materijale pri ruci. Prvo se montiraju motori i kuglični ležajevi, a zatim i sami remeni. Kao nosač za motore korišten je lim, otprilike iste širine i duplo duži od samog motora. Ova ploča ima 4 izbušene rupe za montažu na motor i dvije za montažu na tijelo domaća izrada, list je savijen pod kutom od 90 stupnjeva i pričvršćen na tijelo samoreznim vijcima. S suprotna strana od točke ugradnje motora, na sličan način je ugrađen sustav ležaja koji se sastoji od vijka, dva kuglična ležaja, podloške i metalnog lima. U središtu te ploče se izbuši rupa kojom se pričvrsti za tijelo, zatim se ploča presavije na pola i izbuši rupa u sredini obje polovice za ugradnju nosivog sustava. Na tako dobiveni par ležajeva motora navlači se zupčasti remen koji se pričvršćuje za drvena podloga shuttle s običnim samoreznim vijkom. Ovaj proces je jasnije prikazan na fotografiji.

Korak 4: Mekano

Srećom, softver za to moždani zanati slobodan i otvoren izvorni kod. Sve što vam treba nalazi se na linkovima ispod:

I sve što sam vam htio reći o svom laserskom rezaču/graveru. Hvala na pažnji!

sretno domaća izrada!

Autoru je trebalo 4 mjeseca da sastavi takav graver, njegova snaga je 2 vata. Ovo nije previše, ali vam omogućuje graviranje na drvu i plastici. Uređaj također može rezati Stablo pluta. Članak sadrži sve potreban materijal za izradu gravera, uključujući STL datoteke za ispis strukturnih komponenti, kao i elektroničke sklopove za povezivanje motora, lasera itd.

Video gravera:

Materijali i alati:

Pristup 3D printeru;

- šipke od od nehrđajućeg čelika 5/16";

- brončane čahure (za klizne ležajeve);

- dioda M140 za 2 W;

- radijator i hladnjaci za stvaranje diodnog hlađenja;

- koračni motori, remenice, zupčasti remeni;

- Super ljepilo;

- drvena greda;

- šperploča;

- vijci s maticama;

- akril (za izradu umetaka);

- G-2 objektiv i drajver;

- termalna pasta;

- zaštitne naočale;

- Arduino UNO kontroler;

- bušilica, alat za rezanje, samorezni vijci itd.

Proces proizvodnje gravera:

Prvi korak. Napravite Y os

Prvo, u Autodesk Inventoru morate razviti okvir pisača. Zatim možete početi ispisivati elemente Y osi i sastavljati je. Za ugradnju je potreban prvi dio koji je isprintan na 3D printeru koračni motor na Y-osi, spojite čelične osovine i kliznite duž jedne od X-osi.

Nakon što je dio otisnut, u njega se moraju ugraditi dvije brončane čahure, koje se koriste kao klizni nosači. Kako bi se smanjilo trenje, čahure je potrebno podmazati. Ovo je izvrsno rješenje za takve projekte jer je jeftino.

Što se tiče vodilica, one se izrađuju od šipki od nehrđajućeg čelika promjera 5/16". Inox ima nizak koeficijent trenja u odnosu na broncu pa je odličan za klizne ležajeve.

Laser je također instaliran na osi Y, ima metalno kućište i prilično se zagrijava. Kako biste smanjili rizik od pregrijavanja, instalirajte aluminijski radijator i hladnjake za hlađenje. Autor je koristio stare elemente iz kontrolera robota.

Između ostalog, u bloku za laser 1"X1" potrebno je napraviti rupu 31/64" i dodati vijak na bočnu plohu. Blok je spojen na drugi dio koji se također printa na 3D printeru , pomicat će se duž osi Y. zupčasti remen.

Nakon sastavljanja laserskog modula, on se postavlja na os Y. Koračni motori, remenice i zupčasti remeni također se postavljaju u ovoj fazi.

Drugi korak. Stvaranje X osi

Za izradu baze gravera korišteno je drvo. Najvažnije je da su dvije X-osi jasno paralelne, inače će se uređaj zaglaviti. Za pomicanje duž X koordinate koristi se i poseban motor pogonski remen u središtu duž osi Y. Zahvaljujući ovom dizajnu, sustav se pokazao jednostavnim i odlično radi.

Možete koristiti superljepilo za pričvršćivanje poprečne grede koja povezuje remen s Y-osi. Ali najbolje je za te svrhe ispisati posebne zagrade na 3D printeru.

Treći korak. Spajanje i ispitivanje elektronike

Domaći proizvod koristi diodu kao što je dioda M140, možete kupiti snažniju, ali cijena će biti veća. Za fokusiranje snopa potrebna vam je leća i regulirano napajanje. Leća se montira na laser pomoću termalne paste. Radite s laserima samo u zaštitnim naočalama.

Kako bi provjerio kako radi elektronika, autor ju je uključio izvan stroja. Za hlađenje elektronike koristi se hladnjak računala. Sustav radi na Arduino Uno kontroleru koji je spojen na grbl. Kako bi se signal mogao prenijeti online, koristi se Universal Gcode Sender. Za pretvaranje vektorskih slika u G-kod, možete koristiti Inkscape sa instaliran dodatak gcodetools. Za upravljanje laserom koristi se kontakt koji upravlja radom vretena. Ovo je jedan od naj jednostavni primjeri koristeći gcodetools.

Četvrti korak. Tijelo gravera

Bočne strane su izrađene od šperploče. Budući da se koračni motor lagano proteže izvan kućišta tijekom rada, na stražnjoj strani morate to učiniti pravokutna rupa. Osim toga, ne zaboravite napraviti rupe za hlađenje, priključak za napajanje, kao i USB priključak. Rubovi gornje i prednje strane kućišta također su izrađeni od šperploče, au središnjem dijelu ugrađene su akrilne stijenke. Iznad svih elemenata koji su ugrađeni na dnu kutije, pričvršćena je dodatna drvena platforma. To je osnova za materijal s kojim radi laser.

Za izradu zidova koristi se akril. narančasta boja jer savršeno apsorbira laserske zrake. Važno je zapamtiti da čak i reflektirana laserska zraka može ozbiljno oštetiti oko. To je sve, laser je spreman. Možete započeti testiranje.

Naravno, složene slike nisu vrlo visoke kvalitete, ali jednostavan graver izgara bez poteškoća. Također ga možete koristiti za rezanje drva od pluta bez problema.

U ovom postu ćemo vam ispričati priču o tome kako napraviti CNC laserski stroj vlastitim rukama, što nam je rekao jedan od pretplatnika.

Predgovor

Prije nekoliko mjeseci pregledavao sam prijave s natjecanja na kojima sam vidio neke prilično zgodne strojeve za graviranje i pomislio sam: "Zašto ne bih napravio svoj vlastiti?". Tako sam i napravio, ali nisam želio kopirati tuđi projekt, želio sam napraviti svoj jedinstveni CNC stroj vlastitim rukama. I tako je počela moja priča...

Tehnički podaci

Ovaj laserski graver opremljen je laserskim modulom od 1,8 W 445 nm, naravno, nije ništa u usporedbi s industrijskim laserski rezači koji koriste lasere preko 50 vata. Ali ovaj laser će nam biti dovoljan. Može rezati papir i karton, te može gravirati sve vrste proizvoda od drva ili šperploče. Još nisam testirao druge materijale, ali sam siguran da može gravirati mnoge druge površine. Odmah ću reći da ima veliko radno polje dimenzija oko 500 × 380 mm.

Tko može napraviti takav laserski stroj? Svi, bez obzira jeste li inženjeri, pravnici, profesori ili studenti poput mene! Sve što trebate je strpljenje i velika želja dobiti stvarno kvalitetan stroj.

Trebalo mi je oko tri mjeseca da dizajniram i napravim ovaj stroj za graviranje, uključujući oko mjesec dana čekanja na dijelove. Naravno da se takav posao može brže obaviti, ali ja imam samo 16 godina pa bih mogao raditi samo vikendom.

Potrebni materijali za montažu

Očito je da ne možete napraviti laserski graver bez pravih dijelova, pa sam sastavio specifikaciju sa svime što vam je potrebno za izradu. Gotovo svi artikli se kupuju na Aliexpressu jer je jeftin i za većinu artikala postoji besplatna dostava. Ostali dijelovi kao što su strojno obrađene šipke i MDF ploče (mogu biti izrađene od šperploče) kupljeni su lokalno. Željezarija. Laser i laser driver su naručeni s ebaya.

Pokušao sam pronaći najviše niske cijene za sve artikle (ne uključujući dostavu).

Trebalo mi je dosta vremena prije nego što sam smislio ovaj dizajn. Prvo sam napravila nekoliko drugih, ali ova mi je stvarno bila najljepša od svih ostalih. Najprije sam nacrtao sve detalje u grafičkom editoru i isprintao ih u prirodnoj veličini.

Cijeli graver sastavljam od MDF ploča debljine 18 mm i 12 mm.

Izbor je pao na ovaj dizajn i zato što je bilo jednostavno pričvrstiti Z os i alat, pretvarajući naš stroj u glodalicu.

Naravno, mogao sam napraviti drugačiji, jednostavniji dizajn... Ali ne! Htio sam nešto posebno!

Proces sklapanja

Nakon što sam ispisao crteže, imao sam detalje koje je trebalo sastaviti. Prvo što sam napravio bila je ugradnja vrata kućišta elektronike na lijevoj strani i brave na šarkama (vrata se postavljaju bez poteškoća, pa sam to prvo napravio. Za sastavljanje kućišta elektronike upotrijebio sam puno željeznih nosača u obliku slova L s rupama za samorezne vijke Ako se tijelo planira izraditi od šperploče, tada je u njemu također potrebno izbušiti rupe za samorezne vijke.

Prvo je opet uzeta lijeva strana kućišta elektronike i na nju su pomoću nosača postavljeni prednji i stražnji dio kućišta. Za montažu poklopca i kontrolne ploče nisam koristio vijke ni čavle, već sam te iste nosače zašrafio na zidove i jednostavno položio poklopac s pločom na njih kako kasnije pri montaži elektronike ne bi bilo neugodnosti.

Ostavite kućište elektronike sa strane i uzmite osnovnu ploču i ležajeve X-osi, postavite ih kao što je prikazano na fotografijama, pazeći da su X-os i nosač motora na desnoj strani CNC stroja. Sada možete sigurno instalirati kućište elektronike na isti način kao što je prikazano na slikama.

Zatim su uzeta dva vratila od 700 mm, na njih su nanizana po dva linearna ležaja i fiksirani su na samom stroju pomoću posebnih krajnjih nosača za brušena vratila.

Na ovoj fazi Dobio sam ovo:

Odložite ovu polovicu laserskog stroja na neko vrijeme i pobrinite se za pokretni dio X, poduprite Y os i pričvrstite težinu nosača osovine na pokretni dio X osi s maticama i vijcima, i pričvrstite oslonac X osi s dvije matice.

- Sada uzmite dvije osovine od 500 mm, stavite po jedan linearni ležaj na svaku osovinu, gurnite nosač osovine na svaki kraj svake osovine i montirajte ih na stroj.

- Pričvrstite maticu Y osi na pokretni dio Y osi s maticama i vijcima i pričvrstite je na linearne ležajeve pomoću samoreznih vijaka.

- Pričvrstite vodeći vijak i koračni motor.

- Spojite sve ovo na drugu polovicu gravera i pričvrstite vodeći vijak i koračni motor.

Sada biste trebali imati nešto slično onome što je prikazano na ovoj fotografiji:

Strojna elektronika

Također sam instalirao drveni detalj u kućište elektronike kako biste pričvrstili koračni motor.

Ili možete samo staviti poklopac i ploču na graver kako biste se divili obavljenom poslu i sjajnom dizajnu.”

zaključke

Ovo su možda sve informacije koje nam je prenio, ali ovo je prilično dobra uputa za one koji imaju san vlastitim rukama sastaviti dobar domaći laserski stroj za kućne i hobi svrhe.

Sama montaža laserskog gravera nije posebno skupa, jer je broj dijelova minimalan, a njihova cijena nije osobito visoka. Najskuplji dijelovi su vjerojatno koračni motori, vodilice i naravno dijelovi same laserske glave sa sustavom hlađenja.

Ovaj stroj zaslužuje posebna pažnja, budući da vam svaki laserski graver ne omogućuje brzo instaliranje glodalice na 3. osi i pretvaranje stroja u punopravni CNC ruter.

Zaključno, želio bih reći: ako stvarno želite sami sastaviti visokokvalitetni CNC stroj vlastitim rukama, koji će vjerno služiti duge godine, ne morate štedjeti na svakom detalju i pokušati napraviti vodilice glatkije od tvorničkih ili zamijeniti kuglaste vijke s klinom s maticom. Iako će takav stroj raditi, ali kvaliteta njegovog rada i stalno podešavanje mehanike i softver jednostavno će vas uzrujati, zbog čega ćete požaliti vrijeme i novac utrošeni na to.

Laseri su odavno dio naše svakodnevice. Vodiči koriste svjetlosne pokazivače, graditelji postavljaju razine uz pomoć grede. Sposobnost lasera da zagrijava materijale (do toplinskog uništenja) koristi se u rezanju i dekorativnom dizajnu.

Jedna od primjena je lasersko graviranje. Na raznih materijala možete dobiti suptilne uzorke gotovo bez ograničenja složenosti.

Drvene površine su izvrsne za izgaranje. Posebno su cijenjene gravure na pleksiglasu s osvjetljenjem.

U prodaji je širok izbor strojeva za graviranje, uglavnom proizvedenih u Kini. Oprema nije preskupa, no kupnja samo iz zabave je nepraktična. Mnogo je zanimljivije napraviti laserski graver vlastitim rukama.

Potrebno je samo nabaviti laser snage nekoliko W, te izraditi okvirni sustav kretanja u dvije koordinatne osi.

DIY stroj za lasersko graviranje

Laserski pištolj nije najsloženiji element dizajna, a postoje mogućnosti. Ovisno o zadacima, možete odabrati drugu snagu (odnosno trošak, do besplatne kupnje). Obrtnici iz Srednjeg Kraljevstva nude različite montažne konstrukcije ponekad visoke kvalitete.

Takav top od 2W može rezati čak i šperploču. Mogućnost fokusiranja na željenu udaljenost omogućuje kontrolu i širine gravure i dubine prodiranja (za 3D crteže).

Trošak takvog uređaja je oko 5-6 tisuća rubalja. Ako velika snaga nije potrebna, upotrijebite laser male snage s DVD snimača, koji se može kupiti za peni na radio tržištu.

Ima dosta izvedivih rješenja, proizvodnja će uzeti jedan dan odmora

Kako ukloniti laserski poluvodič iz pogona ne treba objašnjavati, ako znate kako "raditi stvari" svojim rukama - to nije teško. Glavna stvar je odabrati izdržljivu i udobnu futrolu. Osim toga, "borbeni" laser, iako male snage, zahtijeva hlađenje. U slučaju DVD pogona dovoljan je pasivni hladnjak.