Электрохимические и электрофизические установки,электролизные установки. Электролиз воды в промышленных генераторах водорода Основные применения электролиза

Сущность электролизного технологического процесса (рис.), заключается в том, что при протекании электрического постоянного тока через электролитическую ванну может иметь место одно из явлений:

Либо происходит осаждение частиц вещества из электролита на электродах ванны (электроэкстракция)

Либо имеет место перенос вещества с одного электрода на другой через электролит (электролитическое рафинирование)

ЗАКЛАДКА

В качестве электролита используется растворы солей, кислот и оснований как правило в воде.

В электролите имеет место ионная проводимость. При подаче напряжения на электроды ионы движутся к электродам, нейтрализуются и оседают на них. При этом имеет место либо электроэкстракция либо электролитическое рафинирование.

Основное значение имеет при выборе понятие нормального потенциала.

Если электрод изготовлен из такого же металла как электролит, то при некотором потенциале между электродом и электролитом нет ни первого, ни второго процесса. Такой потенциал называется нормальный.

Если на электроды подать более отрицательный потенциал, то начинается электроэкстракция.

Если более положительный, то электролитическое рафинирование.

Электролиз применяют для получения или очистки металлов.

В количественном отношении электролизный процесс описывается тем же самым законом Фарадея.

U эл =E р +E п +U э +U с

E р - напряжение разложения

E п – сумма анодного и катодного ПН

U э – падение напряжения на электролите

U с – падение напряжения на шинах контактов электродов

U э =I∙R вн

U э =I∙(R ш +R к +R э)

P эл =I∙(E p +E п +U э +U с)

τ – время технологического процесса

E p – полезная работа

Эффективность электролизного процесса описывается массой вещества.

Сырьем для получения Znслужит цинковая обманкаZnS. Этот минерал сначала подвергают окислению, обжигу, а затем подвергают выщелачиванию.

ZnSO 4 +H 2 O(5÷6%) Проводимость у такого раствора невысока, поэтому добавляют к этому раствору 10÷12%H 2 SO 4

Электролитическая ванна выполнена из дерева или бетона и изолирована от земли.

Электролизный процесс проводится при t= 35÷40 0 C

j= 400÷600 А/м 2

На катоде появляется ПН – 1,1 В (нормальный потенциал -0,76 В)

Возникает электроэкстракция – осаждение Znна катоде.

1/g э = 3500 кВт∙ч/т

τ = 40÷50 часов

После этого Znсдирают с катода и переплавляют.

Получение Al

В качестве электролита используются не раствор, а расплав. В качестве сырья используется глинозем Al 2 O 3

t пл = 2050 0 С

Расплав этого материала имеет низкую проводимость. Поэтому в качестве электролита используют глинозем и криолит Na 3 AlF 6

t пл = 950 0 С

Ванны и электроды изготавливают из угля или графита.

I= 200÷250 кА

j= 7÷10 кА/м 2

1/g э = 14000÷16000 кВт∙ч/т

Гальванотехника

Это электротехнологический процесс осаждения металла на поверхность как металла, так и не металлических изделий с помощью электролиза.

Толщина покрытия не превышает десятков мкм.

Различают 2 разновидности:

гальваностедия

гальванопластика

Гальваностедия – омеднение, золочение, золочение, хромирование, никелирование…

Перед обработкой поверхность тщательно очищают, затем осуществляют травление кислотой H 2 SO 4 ,HCl. В качестве электролита используется раствор соли наносимого металла. Иногда добавляют кислоты и щелочи для повышения проводимости. Анод изготавливается из наносимого металла, изделие является катодом.

Происходит перенос металла с анода на катод, обработка происходит при небольших плотностях тока, не больше десятков А/м 2 .

Гальванопластика – получение точных копий с изделий.

Электродинамический эффект и электрический ветер

При воздействии ЭП на газовые и жидкие среды наблюдается их движение. Оно обусловлено передачей кинетической энергии при соударении ионов среды с нейтральными молекулами.

Это явление получило название электрический ветер для газовых сред.

Электрический ветер всегда направлен от электрода с меньшим радиусом кривизны.

Сила воздействия на электрический разряд оценивается просто:

F=E∙ρρ– плотность заряда

Установлены некоторые закономерности электрического ветра:

Импульсные установки

1.Установки электроэрозионной обработки.

2.Установки электрогидравлической обработки.

3.Установки электроимпульсной сварки.

4.Устновки магнитоимпульсной обработки металла.

5.Установки импульсной электрохимической обработки.

1.Установк электроэрозионной обработки.

Работа этих устройств основана на явлении электроэрозии,т.е разрушение обрабатываемого материала(Ме) под действием импульсов тока, протекающего между электродом обрабатываемой поверхностью, как правило в диэлектрической среде.

При протекании импульсов тока в искровом канале происходит превращение электроэнергии в тепло в искровом канале между электродам и поверхностью. Происходит нагрев, и его удаление.

Основные параметры обработки:

Частота следования импульсов от сотен до сотен тысяч Гц,

Амплитуда тока от долей до тысяч А,

Длительность импульсов от долей до нескольких тысяч секунд.

Изменением этих параметров устанавливается необходимый режим обработки. Схема1.

1-вертикальная стойка станка

2-рабочая ванна

3-стол для установки рабочей ванны, которая обеспечивает перемещение рабочей ванны по двум координатам в горизонтальной плоскости.

4-обратываемое электрод-изделие, располагающееся внутри рабочей ванны и перемещающейся вместе с ней.

5-устройство для вертикального перемещения.

6-источник высокого импульсного напряжения (периодическое, не ниже 1кВ).

7-система снабжения рабочей диэлектрической жидкостью(обычно трансформаторное масло). Система включает в себя насосы, фильтры, системы возврата жидкости, охладители.

8-электрод-инструмент, изготавливается из более тугоплавкого материала, чем электрод-изделие (вольфрам, графит).

Работа установки

Электрод-инструмент (8) подводится к поверхности изделия (4) и включается источник напряжения (6).

Т.е. к промежутку между электродом-инструментом (8), изделием (4) прикладываются импульсы высокого напряжения и в этом промежутке возникают электроискровые разряды. Эти каналы являются очень концентрированными преобразователями электрической энергии в тепловую с объемной плотностью 10^12 Дж/м3.

При этом плотность мощности 1-10^7 Вт/см2. Выделившаяся тепловая энергия приводит к нагреву, расплавлению, испарению металла изделия и его удаление с помощью рабочей жидкости. При этом многократные электрические разряды проходят послойно всю обрабатываемую поверхность. В итоге в изделии образуются углубления, которые копируют форму электрода.

В качестве источников питания используются импульсные источники питания на основе емкостных накопителей энергии.

Схема 2 .

Питание происходит от сети 220В с помощью трансформатора тока. Повышенное напряжение выпрямляется с помощью выпрямителя VD, выпрямленное напряжение используется для периодической загрузки батареи конденсатораCб. После зарядки этой емкости образуется разрядный контур, содержащий индуктивностьLpи рабочий искровой промежуток. Емкость разряжается, в разрядном контуре протекает токLp. После этого тиристорVDзапирается и процесс зарядки емкости Сб повторяется. Управление режимом обработки (шероховатость, производительность) производится путем измения мощности и частоты следования импульсов токаip.

Такие установки имеют высокую производительность и высокое качество обработки. При некоторых видах обработки такие установки незаменимы.

Недостаток: наблюдается износ электрода-инструмента.

Установки электрогидравлической обработки

Такие установки основаны на применении электрогидравлического эффекта.

Электрогидравлический эффект заключается в преобразовании электроэнергии, запасённой в ёмкостном накопителе в механическую энергию ударной волны при помощи мощного искрового разряда, который создаётся в жидкой среде (чаще воде).

Электрическая схема практически такая же как в предыдущем случае. Отличие в длине разрядного промежутка (она больше).

Параметры технологического процесса:

1)

- крутизна нарастающего тока;

- крутизна нарастающего тока;

2)

до 250 кА;

до 250 кА;

3)

до 100 МВт;

до 100 МВт;

4)

до

до Дж.

Дж.

При таких параметрах искровой канал имеет характер взрыва.

Температура канала

К; Давление

К; Давление МПа.

МПа.

Давление передаётся жидкости.

Области применения:

а) выбивка формовочных стержней в отливках сложной формы;

б) очистка литья и различных поверхностей от окалины;

в)дробление, измельчение различных материалов;

г) утилизация железобетонных изделий.

Установки импульсной сварки

Предназначены для получения неразъёмных сварных металлических соединений путём сжатия места соединения и нагревания его до температуры плавления путём пропускания импульсного тока.

Схема процесса такая же как и в предыдущем случае. Отличие только в нагрузке. Детали практически не нагреваются.

Преимущество – локализация термического воздействия, исключается разрушение мелких сварных деталей.

Устройства магнитно-импульсной обработки

Эти установки основаны на преобразовании ЭЭ в энергию импульсного МП, затем происходит взаимодействие импульсных полей, создаваемых инструментом – индуктором, с наведённым им Эл. Током в заготовке.

В результате энергия МП превращается в механическую энергию, которая необходимым образом деформирует заготовку.

ЗУ – зарядное устройство;

- батарея индуктивностей (создаёт импульс

нужной формы);

- батарея индуктивностей (создаёт импульс

нужной формы);

ИН – инструмент индуктор;

З – заготовка.

Многоконтурные и одноконтурные установки

Многоконтурная установка содержит один или несколько инструментов – индукторов, выполненных в виде соленоидов.

МП соленоида, создаваемое током

наводит в заготовке ток

наводит в заготовке ток .

Токи взаимодействуют и обеспечивают

механические усилия и деформацию

заготовки.

.

Токи взаимодействуют и обеспечивают

механические усилия и деформацию

заготовки.

- собственная индуктивность ИИ;

- собственная индуктивность ИИ;

- активное сопротивление ИИ;

- активное сопротивление ИИ;

- активное сопротивление

- активное сопротивление ;

;

- коэффициент взаимоиндукции;

- коэффициент взаимоиндукции;

- индуктивность и активное сопротивление

заготовки.

- индуктивность и активное сопротивление

заготовки.

В схеме прот. ПП, он определяется методом ТОЭ. Технология операции по такой схеме используется в 3 варианте:

2) раздача (индукция внутри заготовки);

3) листовая формовка (деформируется плоская заготовка).

Одноконтурная схема:

В этом случае разрядный ток протекает непосредственно через заготовку. Заготовка – часть ИИ.

разветвляется на

разветвляется на и

и .

Взаимодействие токов приводит к

деформации заготовки, и она приобретает

форму, показанную пунктиром.

.

Взаимодействие токов приводит к

деформации заготовки, и она приобретает

форму, показанную пунктиром.

Преимущества:

Недостатки:

Материал должен иметь высокую электропроводность;

Необходимость установки проводящих прокладок при образовании материалов, плохо проводящих эл. ток;

Трудности обработки поверхностей, имеющих разрыв для эл. тока;

Трудности с обработкой массивных заготовок.

Установки импульсной электрохимической обработки. Это рассмотренные выше электрохимические технологические процессы, в которых вместо постоянного напряжения применяется импульсное.

Электрооборудование металлорежущих станков отличается разнообразием, сложностью и высоким уровнем автоматизации. Наиболее массовым видом металлорежущего оборудования является сравнительно небольшое число типов станков общепромышленного назначения, повсеместно распространенных на предприятиях самого различного профиля. К ним относятся универсальные станки широкого назначения для точения, сверления, нарезания резьбы и т. д.

Электрооборудование таких станков обычно однотипно и определяется использованием простых электроприводов ограниченной мощности. В системах управления широко применяют серийную электроаппаратуру (магнитные и тиристорные пускатели, автоматические выключатели, разнообразные реле и т. п.).

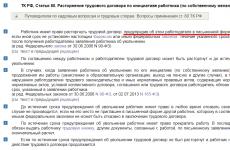

В качестве примера рассмотрим основные части и электрическую схему универсального токарно-винторезного станка 1К62 (рис. 143).

Рис. 143. Общий вид (а) и схема управления (б) токарно-винторезного станка 1К62:

1 - передняя бабка; 2 - шпиндель; 3 - суппорт; 4 - задняя бабка; 5 - шит управления; 6 - ходовой винт; 7 - вал; 8 - коробка подачи; 9 - станина

Привод шпинделя 2, ходовых винта 6 и вала 7 осуществляется через коробку скоростей, расположенную в передней бабке 1, и коробку подач 8 от главного электродвигателя М 1, скрытого внутри станины 9. Мощность Ml составляет 10 кВт. Кроме главного двигателя станок оборудован электродвигателем М4 (электродвигатель быстрых ходов установочных перемещений суппорта 3), электродвигателем насоса охлаждения М2 и электродвигателем привода гидросистемы М3, подключаемым с помощью штепсельного разъема ШР. Двигатель М3 используют тогда, когда на станке применяется гидрокопировальное устройство. Задняя бабка 4 станка служит для установки второго поддерживающего центра (при обработке в центрах) или режущего инструмента для обработки отверстий (сверла, метчика, развертки). Резцы устанавливают в головке суппорта, сообщающего им продольную и поперечную подачу.

Напряжение на станок подается включением пакетного выключателя Q1. Питание цепи управления осуществляется через разделительный трансформатор Т с вторичным напряжением 110 В.

Двигатель М1 запускается кнопкой SВП, с нажатием которой включается контактор КМ. Одновременно с Ml запускается двигатель М2 (двигатель насоса охлаждения) при включенном пакетном выключателе Q2 и М3 (двигатель гидросистемы) при включенном штепсельном разъеме ШР.

Работа двигателя Ml на холостом ходу ограничивается выдержкой времени реле КТ. Обмотка реле КТ включается переключателем SO, замыкающим контакты при остановке шпинделя. Если пауза в работе превышает 3 - 8 мин, то контакт реле КТ размыкается и на контактор КМ питание не подается, и двигатель Ml останавливается, ограничивая тем самым работу холостого хода, уменьшая потери электроэнергии.

Работа двигателя М4 зависит от перемещения суппорта, который нажимает на переключатель SAB, через контакт замыкает цепь катушки контактора КМБ и включает двигатель. Возврат рукоятки суппорта в среднее положение приводит к отключению двигателя М4.

Трансформатор Т обеспечивает освещение станка напряжением 36В. Защита от коротких замыканий осуществляется предохранителями F1 - F5, а от перегрузок - тепловым реле KST1, KST2 и KST5. Двигатель М4 работает кратковременно и в защите от перегрузок не нуждается.

Электрооборудование сварочных установок

Среди большого разнообразия сварочных электроустановок широкое общепромышленное применение получили установки электродуговой сварки.

Наиболее простыми являются сварочные установки (посты) для ручной дуговой сварки . Основу электрооборудования такого сварочного поста составляет источник сварочного тока. В качестве источников применяют специальные сварочные трансформаторы, выпрямители и электромашинные преобразователи переменного тока в постоянный. Кроме источника тока в состав сварочного поста входят распределительный щит, соединительные гибкие провода и электрододержатель.

Сварочные трансформаторы по конструктивным и электромагнитным схемам подразделяют на трансформаторы: с отдельным дросселем, с совмещенным дросселем, с подвижными обмотками, с магнитным шунтом и с подмагничиванием постоянным током. Дроссели, магнитные шунты, подвижные обмотки или подмагничивание постоянным током используют в этих трансформаторах для регулировки сварочного тока.

Рис. 144. Сварочный трансформатор с подвижными катушками

Наиболее часто применяют трансформаторы с подвижными обмотками, как наиболее простые и надежные (рис. 144). Сердечник такого трансформатора - стержневого типа, шихтованный. Первичная и вторичная обмотки - слоевые, с развитой поверхностью охлаждения. Каждая обмотка состоит из двух катушек, которые могут соединяться последовательно и параллельно. На магнитопроводе 1 расположены неподвижная первичная 4 и подвижная вторичная 3 обмотки, которые ходовым винтом с помощью рукоятки регулирования тока 2 перемешаются вдоль магнитопровода, изменяя магнитный поток рассеяния, а следовательно, сварочный ток. Для повышения коэффициента мощности служит конденсатор 5.

Рис. 145. Сварочный выпрямитель:

а - внешний вид; б - электрическая схема.

Сварочные выпрямители (рис. 145) применяют при сварке на постоянном токе, представляющем более широкие технологические возможности, чем переменный ток. Основными составными частями выпрямителей являются трехфазный трансформатор, состоящий из неподвижных 3 и подвижных 2 катушек с регулировкой напряжения и блок ВБ полупроводниковых вентилей 1, собранных по схеме трехфазного моста. Сварочный ток изменяется рукояткой 5. Для охлаждения сварочною агрегата используют электровентилятор 4.

Все более широкое распространение получает полуавтоматическая сварка в среде защитных газов и под флюсом. При полyaвтоматической сварке механизирована подача сварочной проволоки в зону сварки. Одним из наиболее простых по конструкции и управлению является шланговый полуавтомат ПШ для сварки под флюсом (рис. 146).

Рис. 146. Электрическая схема шагового сварочного полуавтомата ПШ

В электроприводе подающего механизма использован асинхронный электродвигатель М с короткозамкнутым ротором. Двигатель через редуктор (на схеме не показан) связан с ведущим роликом ВР механизма подачи сварочной проволоки СП. Питание двигателя осуществляется от двух однофазных трансформаторов Т1 и Т2, понижающих напряжение до безопасного значения (42 В). Реверс двигателя для установочных ходов механизма подачи осуществляется с помощью переключателя ПР. Ступенчатая регулировка скорости подачи проволоки производится изменением передаточного отношения редуктора механизма.

Для управления полуавтоматом используется однокнопочный пост SB, смонтированный на рукоятке горелки. При нажатии SB срабатывает промежуточное реле Р, которое включает двигатель подачи М и силовой контактор КМ. Во время работы полуавтомата кнопка SB, не имеющая самоблокирования, должна быть нажата. При отпускании SB сварочный трансформатор отключается. Общий выключатель и аппараты на схеме не показаны.

При сварочных работах выполняют ряд условий по соблюдению правил охраны труда и техники безопасной работы. Если электросварочные работы проводят внутри помещений, то они должны быть хорошо вентилируемые. Электросварщик должен работать в специальной одежде (брезентовом костюме, рукавицах, ботинках), для защиты глаз и лица использовать щиток-шлем или маску с защитными стеклами.

Сварочный агрегат и его аппаратуру осматривают и чистят не реже одного раза в месяц. Ремонт сварочного оборудования выполняют в соответствии с графиком, утвержденным главным энергетиком предприятия.

При текущих ремонтах установки измеряют сопротивление изоляции электрических цепей, а после капитального ремонта изоляцию испытывают на электрическую прочность.

Электролизные установки

Электролиз - это электрохимический процесс окисления-восстановления на погруженных в электролит электродах при прохождении через него электрического тока. Электролиз осуществляют в специальных аппаратах-электролизерах.

Электролизер представляет собой сосуд или систему сосудов, наполненных электролитом с размещенными в нем электродами - катодом и анодом, -соединенными соответственно с отрицательным и положительным полюсами источника постоянного тока. Процесс электрохимического окисления происходит на аноде, а восстановление - на катоде. Аноды изготовляют из графита, углеграфитового материала, окислов некоторых металлов, свинца и его сплавов, а катоды - из стали.

Современные крупные электролизные установки имеют нагрузку до 500 кА. В промышленности с помощью электрохимических процессов в электролизных установках получают простые и сложные вещества. Электролиз является основным методом промышленного получения алюминия, едкого натра, хлора и др. Путем электролиза воды получают кислород и водород. Электролиз применяют также для обработки поверхностей гальванопокрытиями (катодные процессы), полировки, травления, анодирования (анодные процессы) металлических изделий.

Металлопокрытие проводят в гальванических ваннах при напряжении 3,5 - 24 В и токах до 500 А. Электропитание ванн осуществляют от общих магистралей преобразователей, а регулирование напряжения и тока - с помощью реостатов. Если от одного генератора питается несколько ванн, то их включают параллельно с установкой реостата у каждой ванны. Шинопровод выполняют, как правило, из алюминиевых шин со сварными контактными соединениями, имеющими меньшее переходное сопротивление, чем болтовые соединения контактов.

Обслуживание электролизных установок заключается в организации периодических осмотров, измерений сопротивления изоляции всех частей установки и проведении ремонтов в соответствии с графиками ППРЭО.

Внешний осмотр установок дежурный электромонтер проводит ежесменно. При осмотре обращается внимание на температуру контактных соединений, состояние шинопроводов, отсутствие замыканий в цепи анодов и катодов, состояние поверхности изоляции шинопроводов (изоляторов, прокладок, клиц и т. д.), наличие и исправность защитных приспособлений. Кроме того измеряют потенциал на концах линий электролизных ванн по отношению к земле.

Сопротивления изоляции всех частей установки измеряют не реже одного раза в три месяца.

Капитальный ремонт всех токопроводящих элементов электролизных установок проводят не реже одного раза в год, а для тех участков, которые находятся в зоне высоких температур или подвергаются коррозии, механическим воздействиям, периодичность может быть уменьшена и устанавливается местной инструкцией.

Электротермические установки

Электрические печи служат для нагревания, расплавления или обработки металлов за счет теплового эффекта электрических явлений. По способу преобразования электрической энергии в тепловую различают печи дуговые, индукционные и сопротивления.

В состав электропечной установки входят электрическая печь, электропечной трансформатор, выпрямитель, генератор повышенной частоты; коммутационное оборудование (выключатель, разъединитель и т. д.) и вспомогательное оборудование (дроссели, конденсаторы, анодные выпрямители и др.). Электрические печи являются энергоемкими установками.

Дуговые электропечи применяют для плавки стали, чугуна, меди и других металлов. Мощность этих печей достигает 80000 кВт. Участок электросети от трансформатора до электродов печи состоит из шин, гибких соединений и токопровода. В этой сети ток достигает несколько десятков тысяч ампер.

Индукционные однофазные печи (рис. 147) работают при различных частотах тока (50-75 000 Гц). Нагрев происходит за счет токов, индуктируемых в металле.

Рис. 147. Схема установки индукционного нагрева:

1 - источник питания; 2 - конденсатор; 3 - индуктор; 4 - нагреваемое тело; 5 - тигель.

Индукционные печи нормальной частоты представляют собой трансформатор, в котором роль вторичной обмотки выполняет металлическая ванна в виде замкнутого кольца. Мощность этих печей достигает 17000 кВт.

Широкое применение имеют установки индукционного нагрева для сушки электрических машин, аппаратов, подогрева жидкостей в трубопроводах и т. д. Печи, работающие с частотой 2500 - 8000 Гц, используются для закалки металлов.

Осмотр электропечных установок производят ежедневно. Во время осмотров удаляют пыль, грязь, проверяют состояние контактов электроде держателей, шинопроводов, кабелей, проводов, смазку механизмов. Особое внимание обращают на работу и состояние блокировочных устройств: нарушение их работы может привести к нарушению технологии, поломке оборудования и к несчастным случаям. Периодически в дуговых печах очищают окалину с контактных поверхностей электрододержателей, из трансформаторов печных установок отбирают для анализа пробы масла.

При осмотре печей сопротивления обращают внимание на работу нагревательных элементов. Работа печей с неисправными нагревательными элементами, с нагревателями, установленными на другие марки сплава; отключенными элементами; неравномерной нагрузкой по фазам на печах с керамическими нагревателями не допускается. Каждая установка электрической печи сопротивления должна иметь инструкцию по обслуживанию. Весь обслуживающий персонал проходит специальное обучение по эксплуатации этих печей и соблюдению правил охраны труда.

Ремонты электропечных установок проводят в соответствии с графиком, установленным главным энергетиком предприятия.

Аккумуляторные батареи

Основными частями кислотного аккумулятора являются бак с электролитом и свинцовые пластины, изолированные друг от друга сепараторами. В качестве положительных используют свинцовые пластины с большим числом ребер, увеличивающих рабочую поверхность, а в качестве отрицательных - пластины коробчатой формы. Электролит представляет собой смесь серной кислоты с дистиллированной водой. Для пополнения в аккумуляторах электрической энергии служат зарядные и подзарядные устройства.

Как правило, аккумуляторные батареи эксплуатируются и режиме постоянного подзаряда. В этом случае заряженную батарею включают на шины параллельно с постоянно работающим зарядным устройством. Метод постоянного подзаряда повышает надежность работы электроустановки, обеспечивает резерв в случае выхода из строя зарядного устройства. Аккумуляторную батарею поддерживают в полностью заряженном состоянии. Уровень напряжения на каждом элементе должен быть 2,1 -2,2 В. Плотность электролита поддерживают на уровне 1,24.

Щелочные аккумуляторы подразделяются на кадмиево-никелевые и железо-никелевые. Баки изготовляют из никелированного железа. Электролит составляют в стальной или эмалированной посуде и заменяют ежегодно. Для этого аккумуляторы разряжают до напряжения 1 В, сливают электролит, промывают дистиллированной водой и сразу заливают свежим электролитом. Через 2 ч проверяют плотность электролита и доводят до нормы (при t = 20 °С она должна быть равна 1.19-1,21) и включают на зарядку. В начале зарядки напряжение аккумулятора резко повышается с 1 В до 1,6 В, потом медленно возрастает до 1,75 В. Окончанием заряда является установившееся напряжение в течение 20 - 30 мин (у железо-никелевых - 1,8-1,9 В и у кадмиево-никелевых 1,75-1,85 В).

При обслуживании аккумуляторных установок строго соблюдают правила эксплуатации по обеспечению исправной и безаварийной работы и безопасному ее обслуживанию. В помещении аккумуляторных батарей поддерживают чистоту и следят за работой приточно-вытяжной вентиляции. Вентиляция должна быть включена во все время зарядки батареи и 1,5 - 2 ч после ее окончания.

В этих помещениях запрещено устанавливать предохранители, штепсельные розетки, автоматы, люминесцентные лампы, выключатели, у которых может образоваться искра.

Осмотр батарей проводят в следующие сроки: дежурный электромонтер - ежедневно, мастер - два раза в месяц, специалист-аккумуляторщик - по графику.

Все металлические части в помещении батареи окрашивают кислотоупорной краской. Покрашенные и непокрашенные шины аккумуляторных батарей смазывают вазелином.

При работах с кислотой или щелочью обязательно следует надевать костюм из грубой шерсти, защитные очки, резиновые перчатки, брюки костюма заправлять поверх голенищ резиновых сапог. Переносить бутыли с кислотой или щелочью необходимо вдвоем на специальных носилках, в которых бутыль закреплена. Во время составления раствора кислоту следует лить тонкой струей в сосуд с дистиллированной водой (а не наоборот!). Пораженные кислотой участки кожи промывают струей холодной воды и нейтрализуют 5 %-ным раствором соды, а при ожоге щелочью - промывают струей воды и нейтрализуют раствором борной кислоты.

В свое время с помощью электролиза из расплавов солей удалось впервые выделить чистые калий, натрий и многие другие металлы.

Сегодня этот процесс применяют и в быту – для «добычи» водорода из воды. Технология более чем доступна, ведь прибор для электролиза воды представляет собой всего лишь контейнер с раствором соды, в который погружены электроды.

Электродами служат небольшие квадратные листы, вырезанные из оцинкованной стали или, лучше, из нержавейки марки 03Х16Н15М3 (AISI 316L). Обычная сталь будет очень быстро «съедена» электрохимической коррозией.

Прорезав ножом отверстие в стенке контейнера, нужно установить на нем два фильтра грубой очистки – подойдут «грязевики» (второе название – косой фильтр) или фильтры от стиральных машин.

Следом устанавливаются плата толщиной 2,3 мм и барботажная трубка.

Завершается создание электролизера установкой форсунки с затвором, расположенным со стороны платы.

Устройство с верхним расположением контейнера

Электроды выполняются из нержавеющего листа размером 50х50 см, который нужно разрезать болгаркой на 16 равных квадратов. Один угол каждой пластины подрезается, а в противоположном выполняется отверстие под болт М6.

Один за другим электроды одеваются на болт, а изоляторы для них нарезаются из резиновой или силиконовой трубки. Как вариант, можно воспользоваться трубкой от водяного уровня.

Контейнер фиксируется при помощи штуцеров и только после этого устанавливаются барботажная трубка и электроды с клеммами.

Модель с нижним расположением контейнера

В этом варианте сборку прибора начинают с нержавеющего основания, размеры которого должны соответствовать размерам контейнера. Далее устанавливают плату и трубку. Монтаж фильтров в данной модификации не требуется.

Затем к нижней плате нужно прикрепить 6-миллиметровыми винтами затвор.

Установка форсунки осуществляется посредством штуцера. Если все же принято решение установить фильтры, то для их крепления следует использовать пластиковые зажимы на резиновых прокладках.

Готовое устройство

Толщина изоляторов между пластинами-электродами должна составлять 1 мм. При таком зазоре сила тока будет достаточной для качественного электролиза, в то же время пузырьки газа смогут легко оторваться от электродов.

К полюсам источника питания пластины подключаются поочередно, например, первая пластина – к «плюсу», вторая – к «минусу» и т.д.

Устройство с двумя клапанами

Процесс изготовления 2-клапанной модели электролизера не отличается особой сложностью. Как и в предыдущем варианте, сборку следует начинать с подготовки основания. Выполняется оно из стальной листовой заготовки, которую нужно подрезать в соответствии с размерами контейнера.

К основанию прочно крепится плата (применяем винты М6), после чего можно устанавливать трубку для барботажа диаметром не менее 33 мм. Подобрав к устройству затвор, можно приступать к монтажу клапанов.

Пластиковый контейнер

Первый устанавливается на основании трубы, для чего в этом месте необходимо закрепить штуцер. Соединение уплотняется зажимным кольцом, после чего устанавливается еще одна пластина – она понадобится для фиксации затвора.

Второй клапан следует монтировать на трубе с отступом от края в 20 мм.

С появлением водяной системы отопления, воздушная система незаслуженно потеряла свою популярность, но сейчас снова набирает обороты. – рекомендации по проектированию и монтажу.

С появлением водяной системы отопления, воздушная система незаслуженно потеряла свою популярность, но сейчас снова набирает обороты. – рекомендации по проектированию и монтажу.

Все об изготовлении и использовании чудо-печи о солярке вы узнаете .

А в этой теме разберем разновидности счетчиков тепла для квартиры. Классификация, конструктивные особенности, цены на приборы.

Модели на три клапана

Эта модификация отличается не только количеством клапанов, но также и тем, что основание для нее должно быть особенно прочным. Применяется все та же нержавеющая сталь, но большей толщины.

Место для установки клапана №1 нужно выбирать на входной трубе (она подсоединяется прямо к контейнеру). После этого следует закрепить верхнюю пластину и вторую трубку барботажного типа. Клапан №2 устанавливают на конце этой трубки.

Штуцер при установке второго клапана нужно крепить с достаточной жесткостью. Также потребуется зажимное кольцо.

Готовый вариант водородной горелки

Следующий этап – изготовление и установка затвора, после чего к трубе прикручивают клапан №3. При помощи шпилек он должен соединяться с форсункой, при этом посредством прокладок из резины должна быть обеспечена изоляция.

Вода в чистом виде (дистиллированная) является диэлектриком и чтобы электролизер работал с достаточной производительностью, ее следует превратить в раствор.

Наилучшие показатели демонстрируют не солевые, а щелочные растворы. Для их приготовления в воду можно добавить пищевую или каустическую соду. Также подойдут некоторые средства бытовой химии, например, «Мистер Мускул» или «Крот».

Устройство с оцинкованной платой

Очень распространенная версия электролизера, применяющаяся, главным образом, в системах отопления.

Подобрав основание и контейнер, соединяют винтами (их понадобится 4 шт.) платы. Затем сверху на приборе устанавливают изолирующую прокладку.

Стенки контейнера не должны обладать электропроводимостью, то есть быть изготовленными из металла. Если есть необходимость сделать емкость высокопрочной, нужно взять пластиковый контейнер, и поместить его в того же размера металлическую оболочку.

Остается прикрутить контейнер шпильками к основанию, и установить затвор с клеммами.

Модель с оргстеклом

Сборку электролизера с применением заготовок из органического стекла назвать простой задачей нельзя – данный материал достаточно сложен в обработке.

Сборку электролизера с применением заготовок из органического стекла назвать простой задачей нельзя – данный материал достаточно сложен в обработке.

Трудности могут подстерегать и на этапе поиска контейнера подходящего размера.

В углах платы высверливают по одному отверстию, после чего приступают к монтажу пластин. Шаг между ними должен составлять 15 мм.

На следующем этапе переходят к установке затвора. Как и в других модификациях, следует применять прокладки из резины. Только нужно учесть, что в данной конструкции их толщина должна составлять не более 2-х мм.

Модель на электродах

Несмотря на слегка настораживающее название, эта модификация электролизера также вполне доступна для самостоятельного изготовления. В этот раз сборку прибора начинают снизу, укрепляя на прочном стальном основании затвор. Контейнер с электролитом, как и в одном из вышеописанных вариантов, расположим сверху.

После затвора приступают к монтажу трубки. Если размеры контейнера позволяют, ее можно оснастить двумя фильтрами.

- лист не касается контейнера;

- расстояние между ним (листом) и зажимными винтами должно составлять 20 мм.

При таком исполнении генератора водорода электроды следует крепить к затвору, размещая по другую сторону от него клеммы.

Применение пластиковых прокладок

Вариант изготовления электролизера с прокладками из полимеров позволяет применить алюминиевый контейнер вместо пластикового. Благодаря прокладкам, он будет надежно изолирован.

Вариант изготовления электролизера с прокладками из полимеров позволяет применить алюминиевый контейнер вместо пластикового. Благодаря прокладкам, он будет надежно изолирован.

Вырезая прокладки из пластика (понадобится 4 шт.), необходимо придать им форму прямоугольников. Они укладываются по углам основания, обеспечивая зазор в 2 мм.

Теперь можно приступать к установке контейнера. Для этого понадобится еще один лист, в котором просверливают 4 отверстия. Их диаметр должен соответствовать наружному диаметру резьбы М6 – именно такими винтами будет прикручиваться контейнер.

Стенки у алюминиевого контейнера жестче, чем у пластикового, поэтому для более надежного крепления под головки винтов следует подложить шайбы из резины.

Остается заключительный этап – установка затвора и клемм.

Модель на две контактные клеммы

К основанию, выполненному из стального или алюминиевого листа, прикрепите при помощи цилиндров или винтов пластиковый контейнер. После этого нужно установить затвор.

В этой модификации применяется игольчатая форсунка диаметром в 3 мм или чуть больше. Ее нужно установить на свое место, подсоединив к контейнеру.

Теперь при помощи проводников нужно присоединить клеммы прямо к нижней плате.

Последним элементом монтируется трубка, причем место, в котором она присоединяется к контейнеру, должно быть уплотнено зажимным кольцом.

Фильтры можно позаимствовать в поломанных стиральных машинах либо установить обычные «грязевики».

Еще на шпинделе нужно будет закрепить два клапана.

Электрификация дома – важный этап в обустройстве нового здания. – рекомендации профессиональных электриков.

Электрификация дома – важный этап в обустройстве нового здания. – рекомендации профессиональных электриков.

Как изготовить простой теплоаккумулятор своими руками, вы узнаете . А также обвязка и настройка системы.

Схематическое представление

Схематичное описание реакции электролиза займет не более двух строк: положительно заряженные ионы водорода устремляются к отрицательно заряженному электроду, а отрицательно заряженные ионы кислорода – к положительному. Для чего вместо чистой воды приходится применять электролитический раствор? Дело в том, что для разрыва молекулы воды требуется достаточно мощное электрическое поле.

Соль или щелочь выполняет значительную часть этой работы химическим путем: атом металла, имеющий положительный заряд, притягивает к себе отрицательно заряженные гидроксогруппы ОН, а щелочной или кислотный остаток, имеющий отрицательный заряд – положительные ионы водорода Н. Таким образом, электрическому полю остается только растащить ионы к электродам.

Схема электролизера

Наилучшим образом электролиз проходит в растворе соды, одна часть которой разбавляется в сорока частях воды.

Наилучшим материалом для электродов, как уже говорилось, является нержавеющая сталь, а вот для изготовления пластин лучше всего подходит золото. Чем большей будет их площадь и чем выше сила тока – тем в большем объеме будет выделяться газ.

Прокладки можно делать из различных токонепроводящих материалов, но лучше всего для этой роли подходит поливинилхлорид (ПВХ).

Заключение

Электролизер может эффективно применяться не только в промышленности, но и в обиходе.Вырабатываемый им водород можно превратить в топливо для приготовления пищи, или обогащать им бензо-воздушную смесь, повышая мощность автомобильных двигателей.

Несмотря на простоту принципиального устройства прибора, умельцы научились изготавливать целый ряд его разновидностей: любую из них читатель сможет изготовить собственноручно.

Видео на тему

Электролиз – это явление выделения вещества на электродах при прохождении через электролит тока, процессы окисления и восстановления на электродах, сопровождающиеся приобретением или потерей частицами вещества электронов.

Электролизёр – это ванна, в которой процесс идёт с поглощением электрической энергии.

Принцип действия:

Рис. 1.1.

Основными элементами установки являются: электролит 1, электроды 2 и источник питания 3.

Напряжение на электролизной ванне (U) состоит из трёх составляющих:

U = U1 + Uак + Uэ, (1.1)

Uак – приэлектродное напряжение;

Uэ – напряжение в электролите.

Мощность, выделяющаяся в электролизной ванне (Рэв), определяется выражением:

Рэв = I(U1 + Uа + Uк + Il/σ), (1.2)

где I – ток в ванне, А;

Uа,Uк – падение напряжения на аноде и катоде, В;

l – расстояние между электродами, м;

σ – удельная проводимость электролита, 1/(Ом·м).

Только часть этой мощности расходуется на разложение вещества. Остальная мощность идёт на нагрев электролита и транспортировку ионов через раствор. Эффективность электролизного процесса оценивается выходом по энергии (Аэ, %).

Аэ=α·(Ат/U)·10 2 , (1.3)

где α – электрохимический эквивалент вещества;

Ат – выход металла по току, г/Дж;

U – напряжение на электролизёре, В.

Выход металла по току – это количество металла (г), выделяемое на единицу затраченной энергии (Дж).

Интенсивность процесса определяется электродной плотностью тока

jэ = I/S, (1.4)

где I – ток, А;

S – площадь погружённой в электролит части электрода, м2.

Около поверхности электродов образуется двойной электрический слой, который противодействует подходу и выходу ионов. Для ослабления противодействия применяются:

Циркуляция электролита, для выравнивания температуры;

Вибрация электродов;

Импульсный источник питания.

Электролиз является одним из видов технологических процессов. Сущность его заключается в выделении из электролита при протекании по нему постоянного тока частиц вещества и в осаждении их на погружённых в электролит электродах (электроэкстракция) или переносе вещества с одного электрода через электролит на другой (электролитическое рафинирование).

Электролиз применяется:

В цветной металлургии для получения лёгких металлов (алюминия, магния, кадмия и др.) и рафинирования тяжёлых металлов (меди, серебра, золота, никеля, свинца и др.);

В электрохимии для получения хлора, водорода, тяжёлой воды,

кислорода, фтора, калия, натрия и др.;

В машиностроении для нанесения защитных и декоративных покрытий металлических и неметаллических изделий (цинкование, никелирование, кадмирование, свинцевание, меднение, хромирование, серебрение, оксидирование и др.);

В чёрной металлургии для лужения жести и электролитической очистки.

В металлургии используется две разновидности электролиза: электролиз водных растворов и электролиз расплавленных солей. Первый применяется для получения и электролитического рафинирования металлов с низким нормальным потенциалом (цинк, хром, олово, никель, свинец, серебро) и осуществляется при температуре не выше 100 С, второй – для получения металлов с высоким нормальным потенциалом (магний, алюминий, щелочноземельные металлы) при температуре около 1000 С.

Электролиз проводится в специально оборудованных ваннах - электролизёрах. Напряжение на ванне составляет несколько вольт, а токи достигают десятков и сотен тысяч ампер. В целях экономичной канализации больших токов одинаковые ванны соединяются в серии последовательно, соответственно напряжению преобразовательной установки.

Изменение электрического сопротивления ванн из-за нагрева электролита, изменения его химического состава, утечек тока, нарушений нормального режима эксплуатации, вывода из работы отдельных ванн серии, а также изменений напряжения питающей сети вызывает необходимость регулирования электрических параметров. Для обеспечения заданной производительности электролизной установки применяют автоматическое регулирование напряжения, мощности и силы тока серии. Наиболее распространённым способом регулирования является поддержание постоянства силы тока серии.

В цветной металлургии к наиболее мощным установкам электролиза относятся серии ванн для получения алюминия и магния. Для получения алюминия используют электролизёры напряжением 4–5 В и токами 100–150 кА, напряжения серий составляет 450–850 В. Режимы работы электролизных установок продолжительные и непрерывные. При выводе отдельных ванн в ремонт они шунтируются специальными шинами. По категории надёжности установки относятся к первой категории. Некоторые из них, например установки электролиза алюминия, благодаря большой теплоёмкости ванн, допускают кратковременные (на несколько минут) перерывы, но длительная остановка может привести к застыванию электролита и значительному расстройству технологического процесса, на восстановление которого может понадобиться до 10 суток.

В электрохимии используются электролизёры с напряжениями от 2 до 10–12 В, а в некоторых случаях до 10–220 В (установки для разложения воды, выполненные по принципу фильтр-пресса, в которых все электроды соединяют последовательно). Напряжения серий ванн принимаются 150–850 В. При электролизе хлора ток ванн составляет 100–190 кА. Режим работы установок электрохимии непрерывный. Установки электрохимии относятся к первой категории надёжности. Для установок хлора особенно опасны перерывы в электроснабжении в периоды пуска.

В установках металлопокрытий напряжение ванн колеблется от 3,5 до 9–10 В и максимально 25 В. Токи ванн меняются в пределах 0,1–5 кА и выше. В большинстве случаев требуется регулирование величины тока в широких пределах. Различие в режимах работы отдельных ванн не допускает последовательного их включения. Ванны чаще всего питаются от общих магистралей напряжением 6–12 В через индивидуальные регулировочные реостаты. Установки металлопокрытий, используемые в поточных автоматических линиях, относятся к приёмникам первой категории, отдельные ванны – ко второй категории. Суммарная мощность преобразовательных установок в цехах металлопокрытий составляет 50–200 кВт. Источником питания их являются цеховые сети напряжением 380 В. Режимы работы установок циклические, связанные с загрузкой изделий в ванны и их разгрузкой.

Для промышленного электролиза применяют постоянный ток. Наряду с традиционными методами ведения электролиза на постоянном токе, применяют режимы, связанные с использованием токов сложной формы, периодическими изменениями постоянного тока. Питание установок электролиза постоянным током производится от генераторов постоянного тока, в том числе и униполярных, и от статических полупроводниковых преобразовательных агрегатов.

Преобразовательный агрегат состоит из силового трансформатора, одного, двух или четырех выпрямительных блоков, а также коммутационной, управляющей и вспомогательной аппаратуры (защита, сигнализация). Агрегаты с выпрямленным током до 6,25 кА имеют вентильный трансформатор с одной вторичной обмоткой, при токе 12,5 кА – с двумя, при токе 25 кА – с четырьмя обмотками и соответственно с одним, двумя и четырьмя выпрямительными блоками (рис. 1.1).

Рис. 1.1.

Для преобразовательных агрегатов применяются шестифазная нулевая схема с соединением вторичных обмоток трансформатора по схеме «две обратные звезды с уравнительным реактором» (рис. 1.2 а) и трёхфазная мостовая схема (рис. 1.2 б). Преобразовательные агрегаты малой мощности собираются по трёхфазной нулевой схеме (рис. 1.2 в).

Рис. 1.2.

Большинство электролизных установок требуют регулирования напряжения выпрямленного тока. Необходимость изменения напряжения на зажимах электролизной серии в нормальном режиме ее работы определяется следующими причинами:

а) изменением напряжения в питающей сети переменного тока;

б) изменением количества ванн в электролизной серии вследствие вывода некоторого количества ванн в ремонт либо шунтирования по технологическим причинам;

в) изменением режима работы ванн, в частности, при изменении силы тока или межэлектродного пространства.

В пусковых режимах электролизных установок обычно требуется регулирование напряжения в широких пределах. Причинами этого являются, во-первых, то обстоятельство, что серия электролиза, как правило, пускается не целиком, а частями или даже отдельными ваннами. Во-вторых, пусковой режим работы ванны может существенно отличаться от нормального рабочего. Так, например, алюминиевые ванны перед пуском обжигаются (без электролита) и на них бывает пониженное напряжение, зато в первый период после пуска напряжение на ваннах держится более высоким, чем в нормальном режиме.

Поэтому регулирование напряжения осуществляется двумя способами:

1. ступенчато преобразовательным трансформатором (ТДНПВ – трёхфазный, Д – дутьевое охлаждение, Н – с РПН, ПВ – преобразователь вентильный; ТМНПУ-У – с уравнительным реактором);

2. плавное регулирование осуществляется дросселем насыщения (ДН–6300, предел регулирования 49 В).

В преобразовательных подстанциях каждый вентиль защищается быстродействующим предохранителем.

Быстродействующий предохранитель обладает токоограничивающей способностью, т. е. время плавления FU значительно меньше, чем время нарастания тока к. з. до максимального значения.

В составе преобразовательной подстанции имеются: РУ переменного тока, преобразовательные агрегаты и РУ выпрямленного тока. От РУ переменного тока, помимо агрегатов и трансформаторов собственных нужд преобразовательных подстанций, в ряде случаев питаются и другие потребители электроэнергии предприятия.

Для компенсации реактивной мощности, генерируемой преобразовательными установками, используются продольная емкостная компенсация, резонансные фильтры, многофазные схемы выпрямления и компенсационные выпрямительные агрегаты.

Преобразовательные подстанции, питающие электролизные установки по производству алюминия, магния и хлора характеризуются значительным количеством параллельно работающих выпрямительных агрегатов и большой мощностью.

Выпрямительный агрегат является источником высших гармоник тока и напряжения, вызывающих ухудшение коэффициентов мощности и дополнительные потери электроэнергии, а также помехи в каналах связи и телевидения. Степень влияния высших гармоник обратно пропорциональна числу фаз выпрямления. С ростом мощности агрегата влияние увеличивается.

Увеличение числа фаз выпрямления приводит к исчезновению гармонических составляющих порядка ниже – 1.

Увеличение числа фаз выпрямления достигается специальным выполнением обмоток либо созданием эквивалентного многофазного режима для групп агрегатов, каждый из которых работает в шестифазном режиме выпрямления. В качестве оптимальной принята двенадцатифазная схема выпрямления.

Для других производств, имеющих электролизеры на меньший ток, характерна работа одиночных агрегатов на каждую электролизную серию.

При небольшом количестве (2–4) агрегатов РУ переменного тока подстанции обычно имеет одиночную секционированную систему шин (рис. 1.3).

Рис. 1.3.

При большом числе преобразовательных агрегатов предпочтение отдается РУ с двойной системой шин (рис. 1.4).

Рис. 1.4.

Двойная система шин предпочтительна так же по условиям обеспечения пусковых режимов. Для большинства электролизных установок в пусковом режиме требуется регулирование выпрямленного напряжения в значительных пределах. Если выпрямительные агрегаты не могут обеспечить необходимого диапазона, то для дополнительного снижения напряжения временно, на пусковой период, устанавливают понижающий трансформатор. При двух системах сборных шин на одну из них через автотрансформатор подается пониженное напряжение, необходимое для преобразовательных агрегатов, а на другой системе шин поддерживается нормальное напряжение, необходимое для других потребителей электроэнергии.

Преобразовательные подстанции большой мощности обычно получают питание от понижающих трансформаторов 220/10 кВ мощностью 180–200 МВА, имеющих на стороне низшего напряжения расщепленные обмотки. Для уменьшения токов к. з. на шинах 10 кВ применяют раздельную работу расщепленных обмоток.

Высокие требования к бесперебойности питания электролизных установок вынуждают применять в системах их питания повышенное резервирование, которое достигается за счет секционирования всех звеньев системы электроснабжения, применения двойной системы сборных шин, установки секционных выключателей с устройством АВР.

Преобразовательные агрегаты мощных электролизных установок присоединяют к серии непосредственно без коммутационной аппаратуры. Установки сравнительно небольшой мощности подключают с использованием автоматических выключателей, являющихся одновременно и защитной аппаратурой агрегата. Сильноточная коммутационная аппаратура применяется так же при подпитке током серий или отдельных электролизеров, шунтировании ванн при гашении анодных вспышек, выводе их в ремонт и т. п.

Быстродействующие автоматические выключатели серии ВАБ и ВАТ используются для оперативных отключений без нагрузок и редких отключений под нагрузкой. Они состоят из унифицированных узлов-блоков, укомплектованы однотипными реле и блоками управления. Выключатели серии ВАТ отличаются от серии ВАБ наличием индукционно-динамического привода. Быстродействие привода обеспечивается тем, что удерживающий магнитный поток вытесняется в параллельный участок магнитной цепи.

К электролизным ваннам ток от источников питания подводится по специальным шинопроводам, состоящим из собранных в пакеты отдельных прямоугольных шин. Обычно шинопроводы выполняются из алюминиевых шин, медь применяется только там, где алюминий непригоден вследствие его малой антикоррозионной стойкости.

Сечения шинопроводов определяют, исходя из экономической плотности тока. Рассчитанное сечение шинопровода затем проверяют на допустимое значение потерь напряжения (не более 3 %), допустимый нагрев в установившемся режиме (не выше 343 К) и на механическую прочность.

Поскольку рабочие токи электролизных ванн достигают десятков и сотен килоампер, сечение шинопровода также получается большим – до 15 дм2.

Шинопроводы, подводящие электроэнергию от выпрямительной подстанций к электролизному цеху, монтируются на специальных эстакадах. Между отдельными электролизными ваннами внутри цеха шинопроводы прокладывают в специальных шинных каналах, закрытых железобетонными плитами.

Особенности преобразовательных подстанций:

1. Все преобразовательные агрегаты на подстанции работают параллельно на одну систему выпрямленных шин;

2. Количество трансформаторов на мощных преобразовательных подстанциях может достигать 10–11 штук;

3. Преобразовательные подстанции, располагаются в непосредственной близости от корпуса электролиза и выполняются в виде пристроенных или отдельностоящих.

Пристроенные подстанции:

«+» – малая длина токопровода со стороны выпрямленного тока (снижение потерь);

«–» – ухудшение условий охлаждения.

Отдельностоящие подстанции: всё наоборот.

Выводы: электролиз - физико-химический процесс, который возникает при прохождении электрического тока через раствор либо расплав электролита. Электролиз применяется в цветной и черной металлургии, в электрохимии и машиностроении

Используя принцип получения водорода с помощью электролиза водного раствора щелочи, я решил сделать простой и компактный аппарат, удобный для работы с небольшими деталями, при пайке твердыми припоями. Благодаря малым наружным габаритам электролизера ему найдется место и на небольшом рабочем столе, а использование в качестве блока электролитания стандартного выпрямителя для подзарядки аккумуляторных батарей облегчает изготовление установки и делает работу с ней безопасной.

Относительно небольшая, но вполне достаточная производительность аппарата позволила предельно упростить конструкцию водяного затвора и гарантировать пожаро- и взрывобезопасность.

Устройство электролизера

Между двумя платами, соединенными четырьмя шпильками, размещена батарея стальных пластин-электродов, разделенных резиновыми кольцами. Внутренняя полость батареи наполовину заполнена водным раствором КОН или NaОH. Приложенное к пластинам постоянное напряжение вызывает электролиз воды и выделение газообразного водорода и кислорода.

Эта смесь отводится через надетую на штуцер полихлорвиниловую трубку в промежуточную емкость, а из нее в водяной затвор, которые сделаны из двух порожних баллончиков для заправки газовых зажигалок (можно использовать баллончики завода «Северный пресс» г. Ленинград). Газ, прошедший через помещенную там смесь воды с ацетоном в соотношении 1: 1, имеет необходимый для горения состав и, отведенный другой трубкой в форсунку - иглу от медицинского шприца, сгорает у ее выходного отверстия с температурой около 1800°С.

Рис. 1. Водяная горелка.

Для плат электролизера я использовал толстое оргстекло, толщиной 25 мм. Этот материал легко обрабатывается, химически стоек к действию электролита и позволяет визуально контролировать его уровень, чтобы при необходимости добавлять через наливное отверстие дистиллированную воду.

Пластины можно изготовить из листового металла (нержавеющая сталь, никель, декапированное или трансформаторное железо) толщиной 0,6-0,8 мм. Для удобства сборки в пластинах выдавлены круглые углубления под резиновые кольца уплотнения, глубина их при толщине кольца 5-6 мм должна быть 2-3 мм.

Кольца, предназначенные для герметизации внутренней полости и электрической изоляции пластин, вырезаются из листовой маслобензостойкой или кислотоупорной резины. Сделать это вручную несложно, но все же идеальным будет выполненный с помощью круглореза.

Четыре стальные шпильки M8, соединяющие детали, изолированы кембриком 10 мм и пропущены в соответствующие отверстия 11 мм.

Количество пластин в батарее - 9. Оно определяется параметрами блока электропитания: его мощностью и максимальным напряжением - из расчета 2 В на пластину. Потребляемый ток зависит от количества задействованных пластин (чем их меньше, тем ток больше) и от концентрации раствора щелочи. В более концентрированном растворе ток меньше, но лучше применять 4-8%-ный раствор - при электролизе он не так пенится.

Контактные клеммы припаиваются к первой и трем последним пластинам. Стандартное зарядное устройство для автомобильных аккумуляторов ВА-2, подключенное на 8 пластин, при напряжении 17 В и токе около 5 А обеспечивает необходимую производительность горючей смеси для форсунки - иглы с внутренним 0,6 мм. Оптимальное соотношение диаметра иглы форсунки и производительности электролизера устанавливается опытным путем - так, чтобы зона воспламенения смеси располагалась вне иглы. Если производительность мала или диаметр отверстия слишком велик, горение начнется в самой игле, которая от этого быстро разогреется и оплавится.

Надежным заслоном от распространения пламени по подводящей трубке внутрь электролизера является простейший водяной затвор, который сделан из двух порожних баллончиков для заправки газовых зажигалок. Достоинства их те же, что и у материала плат: легкость механической обработки, химическая стойкость и полупрозрачность, позволяющая контролировать уровень жидкости в водяном затворе. Промежуточная емкость исключает возможность смешивания электролита и состава водяного затвора в режимах интенсивной работы или под действием разряжения, возникающего при выключении электропитания. А чтобы этого избежать наверняка, по окончании работы следует сразу же отсоединять трубку от электролизёра. Штуцеры емкостей сделаны из медных трубок 4 и 6 мм, устанавливаются в верхней стенке баллончиков на резьбе. Через них же осуществляется заливка состава водяного затвора и слив конденсата из разделительной емкости. Отличная воронка для этого получится из еще одного пустого баллончика, разрезанного. пополам и с установленной на месте клапана тонкой трубкой.

Соедините короткой полихлорвиниловой трубкой 5 мм электролизер с промежуточной емкостью, последнюю - с водяным затвором, а его выходной штуцер более длинной трубкой - с форсункой-иглой (В качестве форсунки можно использовать медицинский шприц с иглой). Внутрь рукоятки (шприца) помещается огнегасительная набивка - латунная сетка, свернутая в спираль.

Рис. 2. Устройство электролизера:

1 - изолирующая полихлорвиниловая трубка 10 мм, 2 - шпилька М8 (4 шт.), 3 - гайка М8 с шайбой (4 шт.), 4 - левая плата, 5 - пробка-болт М10 с шайбой, 6 - пластина, 7 - резиновое кольцо, 8 - штуцер, 9 - шайба, 10 - полихлорвиниловая трубка 5 мм, 11 - правая плата, 12 - короткий штуцер (3 шт.), 13 - промежуточная емкость, 14 - основание, 15 - клеммы, 16 - барботажная трубка, 17 - форсунка-игла, 18 - корпус водяного затвора.

Включите выпрямитель, подрегулируйте напряжением или количеством подключаемых пластин номинальный ток и подожгите выходящий из форсунки газ.

Если вам необходима большая производительность - увеличьте количество пластин и примените более мощный блок питания - с ЛАТРом и простейшим выпрямителем. Температура пламени также поддается некоторой корректировке составом водяного затвора. Когда в нем только вода, в смеси содержится много кислорода, что в некоторых случаях нежелательно. Залив в водяной затвор метиловый спирт, смесь можно обогатить и поднять температуру до 2600° С. Для снижения температуры пламени водяной затвор заполняют смесью ацетона и воды в соотношении 1: 1. Однако в последних случаях следует не забывать пополнять и содержимое водяного затвора.

Ю. ОРЛОВ, г. Троицк, Московская обл.

Опубликовано: Моделист конструктор