Резервуар со стационарной крышей без понтона. Резервуары горизонтальные стальные

Статья о вертикальных стальных резервуарах РВС, особенностях их производства типах РВС и сферах применения резервуаров вертикальных стальных.

Стальные вертикальные резервуары сегодня используются не только для хранения нефтепродуктов. Они нашли применение в самых разных отраслях промышленности. И все это благодаря тем преимуществам, которые создает сама конструкция вертикального резервуара . А их стоит рассмотреть подробнее.

Вертикальные резервуары РВС: сфера применения

Такие конструкции могут использоваться для хранения не только нефтепродуктов, но и других жидкостей. Это могут быть аммиачная вода, технический спирт, сжиженные газы, сахарный сироп и даже некоторые другие пищевые жидкости. Кроме того, вертикальные резервуары объемом в 50 и 100 куб.м могут использоваться в качестве пожарных емкостей. В таких случаях в них хранится определенный запас воды. Таким образом, сфера применения такой конструкции достаточно широка и включает в себя:

- нефтегазовую промышленность,

- энергетику,

- химическую промышленность,

- сельское хозяйство,

- строительство,

- транспорт (здесь они чаще используются для хранения топлива),

- пожарные станции.

Существует несколько типов таких емкостей. Выбор конкретного типа осуществляется с учетом особенностей хранимых продуктов, а также нюансов технологических процессов на самом предприятии. В расчет также берутся характеристики площадки, на которой будет установлен резервуар. Это основные критерии. В соответствии с ними делают выбор, ориентируясь на такие виды вертикальных резервуаров :

- РВС (расшифровывается как резервуар вертикальный стальной). Такие конструкции делаются без понтона и оснащены стационарной крышей. Они предназначены для хранения жидкостей с относительно низкой летучестью, температура воспламенения которых более 61 градуса. Чаще всего в этих емкостях держат дизельное топливо или мазут, а также масла, в том числе и пищевые, иди даже обычную воду. Теоретически в емкостях такого типа могут храниться и легко воспламеняемые продукты. Но в таком случае нужно, чтобы оборудование вертикального резервуара соответствовало этим условиям. В частности, нужна газовая обвязка или специальная установка, предназначенная для улавливания легких фракций;

- РВСП (аббревиатура обозначает вертикальные резервуары со стационарной крышей и понтоном). Такие емкости имеют цилиндрическую форму. Отличаются сферой применения, поскольку позволяют хранить легковоспламеняющиеся жидкости, в том числе нефть, керосин, обычный бензин или реактивное топливо. Их понтон представляет собой особое плавающее покрытие, характеризующееся жесткостью и газонепроницаемостью. Понтон закрывает не менее 90% площади емкости. Устройство вертикальных резервуаров этого типа таково, что между понтоном и стенкой остается зазор, но его герметизируют с помощью специального уплотняющего затвора. Понтон используется для того, чтобы снизить скорость насыщения воздушного пространства парами нефтепродктов;

- РВСПк, то есть вертикальный резервуар с плавающей крышей. Она располагается фактически на поверхности хранимой жидкости. Плавучесть обеспечивается с помощью коробов или герметичных отсеков. Когда резервуар пуст, крыша держится на особых опорах, которые монтируют на днище. Чтобы исключить вращение крыши, используют направляющие трубы. Недостатком этого типа конструкции является потенциальное загрязнение хранимой жидкости атмосферными осадками, а также возможное примерзание затвора к стенкам емкость. Преимуществом же является снижение естественной потери продукта, происходящей от испарения;

- резервуары цилиндрические с защитной стенкой. Такие конструкции также называют «стакан в стакане». Используются они там, где установка резервуара исключает возможность защитной обваловки. Также изготовление вертикальных резервуаров такого типа заказывают тогда, когда устанавливать конструкцию будут вблизи жилых домов или водоемов, чтобы обеспечить безопасность окружающей среды.

Изготовление таких конструкций осуществляется двумя основными методами:

- рулонирования,

- полистовой сборки.

Предварительно, конечно, выполняется расчет вертикальных резервуаров . И если для такой конструкции нужны листы размером больше, чем 1500х6000 мм, то применяется метод полистовой сборки. В данном случае на заводе изготавливаются листы, которые в разобранном виде привозят на монтажную площадку. Здесь и собирают сварные резервуары , причем сварка осуществляется на месте. Это требует больших затрат времени, но конфигурация изделия может быть более сложной.

Вертикальные сварные резервуары: преимущества и особенности проектирования

Достоинства таких конструкций очевидны. Они занимают меньше места, чем горизонтальные резервуары, причем вместимость у них ничуть не меньше, а возводить их проще. Кроме того, их легче обслуживать. Именно поэтому они считаются самым простым, практичным и относительно недорогим вариантом хранения наливных продуктов. Разумеется, если вам нужны резервуары вертикальные, вес и прочие параметры нужно рассчитать заранее. Как правило, проект такой конструкции разрабатывают фирмы, занимающиеся их изготовлением, а в дальнейшем – и обслуживанием. Помимо уже упомянутых компонентов, в проект будут входить и другие элементы. Это молниеотводы, конструкции, обеспечивающие заземление, комплектующие для обслуживания пеногенератора, придонные очистные люки и другие детали. Их перечень должен утвердить заказчик.

В связи с относительно малыми объемами годовой реализации общая емкость резервуаров под каждый нефтепродукт обычно невелика. Поэтому единичная емкость резервуаров на нефтебазах, как правило, небольшая и составляет от 100 до 5000 м 3 .

Резервуары для хранения нефтепродуктов бывают подземными и наземными. К подземным относят резервуары, наивысший уровень жидкости в которых не менее чем на 0,2 м ниже наинизшей планировочной отметки прилегающей территории (в пределах 3 м от стенки резервуара или от стен здания или сооружения). Остальные резервуары считаются наземными.

На нефтебазах применяются следующие типы резервуаров:

- вертикальные стальные;

- горизонтальные стальные;

- железобетонные.

Резервуары вертикальные стальные

Тип РВС

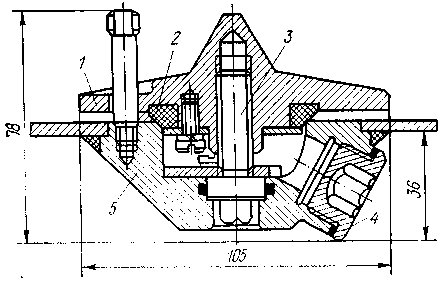

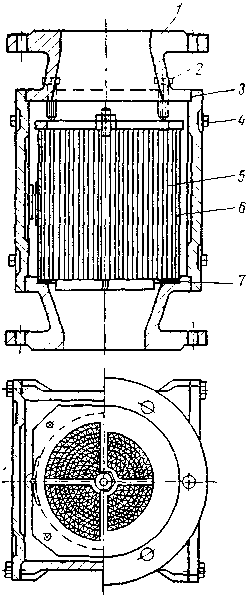

Вертикальные стальные цилиндрические резервуары со стационарной крышей (типа РВС) являются наиболее распространенными. Они представляют собой цилиндрический корпус 1, сваренный из стальных листов размером 1,5 × 6 м, толщиной 4...25 мм, со щитовой конической или сферической кровлей. При изготовлении корпуса длинная сторона листов располагается горизонтально. Один горизонтальный ряд сваренных между собой листов называется поясом резервуара. Пояса резервуара соединяются между собой ступенчато, телескопически или встык.

Щитовая кровля 2 опирается на фермы и (у резервуаров большой емкости) на центральную стойку 3.

Днище резервуара 5 сварное, располагается на песчаной подушке, обработанной с целью предотвращения коррозии битумом, и имеет уклон от центра к периферии. Этим обеспечивается более полное удаление подтоварной воды.

Резервуары типа РВС сооружаются объемом от 100 до 100 000 м 3 . Они рассчитаны на избыточное давление около 2000 Па и вакуум около 200 Па.

Тип РВСП

Вертикальные стальные цилиндрические резервуары с понтоном (типа РВСП) - это резервуары, по конструкции аналогичные резервуарам типа РВС (имеют стационарную крышу), но снабженные плавающим на поверхности бензина понтоном. Понтоны перемещаются по двум направляющим трубам, одна из которых одновременно используется для ручного отбора проб (4), а другая служит кожухом пробоотборника (5), снабжены уплотняющим затвором 3, тщательно заземлены.

Понтоны представляют собой жесткую газонепроницаемую конструкцию, закрывающую не менее 95% поверхности нефтепродукта, снабженную кольцевым затвором, герметизирующим оставшуюся поверхность.

Понтоны бывают металлические и синтетические. Металлический понтон состоит из металлических коробов сегментов, расположенных по окружности и соединенных металлическим настилом (ковром). Короба бывают открытого (без верхней крышки) и закрытого типа. Понтоны с коробами второго типа более металлоемки, но зато и более надежны - они не могут быть перекошены и даже затоплены изза попадания в них нефтепродуктов через верхнюю крышку.

Синтетические понтоны значительно менее металлоемки. Они различны по конструкции. Например, понтон, разработанный ВНИИСПТнефть (ныне ИПТЭР) состоит из кольца жесткости, на которое натянута сетка, служащая основой для ковра из газонепроницаемой полиамидной пленки. Плавучесть данной конструкции обеспечивается поплавками, выполненными из химически стойкого к нефтепродуктам плиточного пенопласта. Получили распространение и синтетические понтоны из пенополиуретана. Они монтируются из предварительно изготовленных жестких пенополиуретановых сегментов.

Независимо от конструкции все понтоны должны быть заземлены (чтобы избежать разрядов статического электричества), снабжены направляющими (чтобы избежать вращения под воздействием струй нефтепродукта), а также опорами (чтобы обеспечить возможность зачистки и ремонта резервуара, а также предотвратить «прилипание» понтона к днищу).

Тип РВСПК

Вертикальный стальной цилиндрический резервуар с плавающей крышей (типа РВСПК). Стенка 4 резервуара укреплена кольцами жесткости 3, а также кольцевой площадкой жесткости 5, которые обеспечивают общую устойчивость сооружения.

Плавающая крыша состоит из плоской центральной части и периферийного кольцевого понтона 16 с герметичными коробами. Каждый короб сверху имеет люк размером 600 мм, закрываемый съемной крышкой, который позволяет контролировать герметичность сварных швов во время эксплуатации резервуара.

В крайнем нижнем положении плавающая крыша опирается на опорные стойки 8 (у резервуара РВСПК 50000 их 152 шт. диаметром 89 мм). Стойки закреплены на плавающей крыше и перемещаются вместе с ней. Высота стоек (1,8…2 м) обеспечивает возможность ведения работ в резервуаре под плавающей крышей.

Для предотвращения ее поворота при движении имеется две диаметрально расположенные трубчатые направляющие из труб диаметром 530 мм.

Резервуары горизонтальные стальные

Горизонтальные цилиндрические резервуары (типа РГС) представляют собой горизонтально расположенный цилиндр с плоским или коническим днищем. Корпус резервуара сооружают на заводе из стальных листов шириной от 1000 до 2000 мм. Они устанавливаются либо подземно (в сухих грунтах с заглублением на 1,2 м до верхней образующей), либо надземно (на опорах из сборного железобетона высотой 0,8…3 м и шириной 0,3…0,4 м).

Резервуары типа РГС изготавливаются объемом от 3 до 100 м 3 и рассчитаны на избыточное давление от 40 000 (для резервуаров с плоским днищем) до 70 000 Па (для резервуаров с коническим днищем) и на вакуум до 1000 Па.

Резервуары железобетонные

Железобетонные резервуары (типа ЖБР) бывают цилиндрические и прямоугольные. Первые более распространены, поскольку экономичнее, хотя прямоугольные резервуары более просты в изготовлении.

Железобетонные резервуары изготавливают, как правило, из предварительно напряженных железобетонных панелей, швы между которыми замоноличивают бетоном. Плиты перекрытия опираются на стены, а в ряде случаев - и на балки. Днище, в основном, изготавливается монолитным бетонным, толщиной 50 см.

Цилиндрические резервуары типа ЖБР сооружают объемом от 100 до 40 000 м 3 . Они рассчитаны на избыточное давление около 200 Па и вакуум около 100 Па.

Резервуары типа ЖБР требуют меньших металлозатрат, чем стальные. Однако в процессе их эксплуатации выявился ряд недостатков. Прежде всего, существующие конструкции перекрытия железобетонных резервуаров не обладают достаточной герметичностью и не предотвращают проникновение паров нефти из резервуара в атмосферу. Другая проблема - борьба со всплыванием резервуаров при высоком уровне грунтовых вод. Наконец, существуют трудности с ремонтом внутреннего оборудования железобетонных резервуаров.

В силу перечисленных и ряда других причин резервуары типа ЖБР в настоящее время не сооружаются.

Резервуары типов РВСП и РВСПК используются только для хранения легкоиспаряющихся нефтепродуктов, типа РВС - как для светлых, так и для темных нефтепродуктов, а типа ЖБР (существующие) - только для темных.

| Вместимость резервуарного парка |

РВС - резервуары стальные вертикальные цилиндрические применяются для приема, хранения и выдачи жидких продуктов. Как правило, резервуары вертикальные используются для хранения:

- нефти и нефтепродуктов (бензина, дизельного топлива, керосина, мазута),

- технических спиртов, аммиачной воды,

- жидкого сырья для пищевой промышленности: растительных масел, сахарных сиропов и т.д.

- сжиженных газов

- воды, в том числе противопожарного запаса.

Популярность вертикальных цилиндрических резервуаров в качестве способа хранения нефтепродуктов, воды и прочих жидкостей обусловлена их дешевизной, быстротой изготовления и простотой эксплуатации.

Технические характеристики цилиндрических резервуаров РВС:

| Наименование и объем резервуара

м³ |

Диаметр,

м |

Высота,

м |

Масса стенки, т | Масса днища, т | Масса крыши, т | Масса прочих конструкцуий, т | Масса каркаса и упаковки, т | Итого масса резервуара, т |

| 4,73 | 6,0 | 3,60 | 0,76 | 0,87 | 2,14 | 2,10 | 9,47 | |

| 6,63 | 6,0 | 50,3 | 1,47 | 1,69 | 2,47 | 2,10 | 12,77 | |

| 7,58 | 7,5 | 7,18 | 1,95 | 2,34 | 2,84 | 2,30 | 16,61 | |

| 8,53 | 7,5 | 8,04 | 2,40 | 2,66 | 3,60 | 2,30 | 19,01 | |

| 8,45 | 9,3 | 11,75 | 3,48 | 5,05 | 3,76 | 2,30 | 26,34 | |

| 10,43 | 9,0 | 11,75 | 3,58 | 5,08 | 5,55 | 3,20 | 29,16 | |

| 10,43 | 12,0 | 16,51 | 3,47 | 5,01 | 5,86 | 3,80 | 34,67 | |

| 15,18 | 12,0 | 25,08 | 8,46 | 13,84 | 6,16 | 5,20 | 58,74 | |

| 18,98 | 12,0 | 38,60 | 13,43 | 22,80 | 7,38 | 5,70 | 87,91 | |

| 20,92 | 15,0 | 64,42 | 17,73 | 26,20 | 8,42 | 10,80 | 127,57 | |

| 22,8 | 12,0 | 54,10 | 18,98 | 33,95 | 8,61 | 7,80 | 23,43 | |

| 28,5 | 17,9 | 86,72 | 42,15 | 78,61 | 12,82 | 14,00 | 234,30 | |

| 34,2 | 12,0 | 120,92 | 30,90 | 54,65 | 12,28 | 21,48 | 240,23 | |

| 39,9 | 17,9 | 225,14 | 57,41 | 106,05 | 16,78 | 27,37 | 432,74 |

Типы резервуаров вертикальных стальных РВС:

Выбор типа цилиндрического резервуара производится на этапе его в зависимости от хранимого продукта, особенностей технологического процесса предприятия и характеристик площадки, где он будет установлен.

Различают 4 основных типа вертикальных цилиндрических резервуаров:

- РВСП – резервуар вертикальный стальной со стационарной крышей и понтоном

- Резервуары с защитной стенкой («стакан в стакане»).

- РВС – резервуар вертикальный стальной со стационарной крышей без понтона.

Используются для хранения продуктов с относительно низкой летучестью (с давлением насыщенных паров не более 26,6 кПа) и температурой воспламенения более 61 0 С. Наиболее часто в таких цилиндрических резервуарах складируют мазут, дизельное топливо, бытовой керосин, битум, гудрон, масла (в том числе пищевые) и воду. Также резервуары стальные вертикальные цилиндрические со стационарной крышей без понтона могут применяться для хранения более летучих (с ДНП до 93,3 кПа) и легко воспламеняемых продуктов. В таких случаях резервуар РВС оборудуется газовой обвязкой или установкой улавливания легких фракций. - РВСП – вертикальные цилиндрические резервуары со стационарной крышей и понтоном

Используются для хранения продуктов с давлением насыщенных паров в пределах 26,6 – 93,3 кПа и температурой воспламенения менее 61 0 С. Наиболее часто в них складируются нефти, бензины, керосины, реактивное топливо. Понтон представляет собой жесткое газонепроницаемое плавающее покрытие в форме диска, помещаемое на зеркало продукта внутри цилиндрического резервуара так, чтобы было закрыто не менее 90% его площади. Кольцевой зазор между понтоном и стенкой резервуара герметизируется специальным уплотняющим затвором. Понтон служит для снижения скорости насыщения газовоздушного пространства резервуара вертикального парами хранимого продукта. - РВСПк – резервуар вертикальный стальной с плавающей крышей.

Данная конструкция резервуара предполагает использование кровли, располагаемой на поверхности хранимого продукта с полным контактом. Плавучесть кровли достигается за счет применения герметичных отсеков или коробов. В опорожненном вертикальном цилиндрическом резервуаре крыша располагается на специальных опорах, смонтированных на днище. Исключение вращения плавающей крыши резервуара достигается использованием направляющих труб. Недостаток плавающей крыши – возможность загрязнения хранимого продукта вследствие осадков. Также бывают случаи примерзание уплотняющего затвора крыши к стенке. Преимущества такой конструкции кровли в снижении потерь продукта от испарения. - Цилиндрические резервуары с защитной стенкой («стакан в стакане»).

Данная конструкция резервуара вертикального используется на производственных площадках, где нет возможности устройства обваловки резервуарного парка. Также цилиндрические резервуары с защитной стенкой строятся вблизи водоемов и жилых поселений для обеспечения безопасности окружающей среды и населения. Защитная стенка монтируется с целью исключить разлив продукта при разгерметизации рабочего резервуара.

Наряду с вертикальными резервуарами завод производит и .

Производство резервуаров вертикальных стальных

Вертикальные стальные резервуары на специально оборудованных заводах 2 методами:

1. Методом рулонирования:

При таком способе производства стенка, днище и крыша поставляются на площадку строительства в виде свернутых в рулоны сварных полотнищ. Преимущества данного метода состоит в:

- сокращении времени монтажа в 3-4 раза за счет минимизации сварочных работ на монтажной площадке в среднем на 80%;

- обеспечении высокого качества сварных швов за счет использования 2-сторонней автоматической сварки в заводских условиях на заводе-изготовителе;

- Для изготовления полотнищ применяются стальные листы модульных размеров 1500 х 6000 мм. Сварные полотнища изготавливаются на специальном стенде (установке) рулонирования посредством автоматической сварки.

2. Методом полистовой сборки:

Способ заключается в том, что в заводских условиях подготавливаются листы стенки (максимальный размер листов: 2500×10000 мм), вальцованные в предусмотренный проектом КМ радиус, и листовые детали днища. Далее листовые элементы специальным образом упаковываются и готовятся к транспортировке. полностью осуществляется на монтажной площадке.

Резервуары стальные вертикальные цилиндрические изготавливаются из малоуглеродистой, низколегированной илии коррозионностойкой стали.

Элементы конструкции резервуара вертикального стального

Днище резервуара стального вертикального цилиндрического.

Для производства днищ резервуаров вертикальных типа РВС применяется сталь толщиной не менее 4 мм. В емкостях малого объема (до 1000 м³ включительно) днище, как правило, выполняется плоской формы. Для РВС объемом от 1000 м³ днище резервуара изготавливается с уклоном от центра или в центр. Уклон делается в отношении 1 к 100. На днище резервуаров РВС объемом больше 1000 м³ устанавливается кольцевая окрайка. Толщина стали для окрайки – от 6 мм и больше в зависимости от толщины нижнего пояса РВС. Зависимость показана в таблице:

Днище резервуара также часто оборудуется зумпфами зачистки. Они предназначены для отвода подтоварной воды, различных отложений и загрязнений и устанавливаются в специально подготовленном приямке. Если уклон днища к центру, зумпф зачистки располагается в центре днища; если уклон от центра (или при плоской конструкции днища) – зумпф располагается рядом со стенкой на расстоянии 600 мм и выше. Существует два типа зумпфов: круглый и лотковый.

Стенка резервуара стального вертикального цилиндрического.

Стенка представляет собой стальное полотнище, сваренное из листового металлопроката в несколько поясов. Методом рулонирования стенка готовится на заводе в форме прямоугольно полотнища, сваренного из листового металлопроката 1,5х6 м. Вертикальные стыки листов имеют разбежку, а продольные швы готовятся с разделкой для зубчатого монтажного шва. На полотнище оставляется технологический припуск до 300 мм, из которого и вырезается зубчатый монтажный стык. Для стенок полистовой сборки применяются прокат шириной от 1,8 м до 3 м и длиной до 12 метров. Обработка кромок листов осуществляется механическим способом (фрезерованием) или плазменной резкой на машинах с программным управлением. Вальцовка листов производится на 3- или 4-валковых листогибочных машинах.

Толщины стенки

Толщины поясов стенки определяются на этапе проектирования вертикального цилиндрического резервуара для обеспечения прочности всей конструкции. Расчетные толщины поясов стенки могут включать припуск (запас) на коррозию.ГОСТом 52910-2008 предусмотрены минимальные конструктивные толщины листов стенки резервуаров вертикальных стальных РВС в зависимости от его диаметра:

Расположение в стенке люков и патрубков

Для расположения в стенке вертикального цилиндрического резервуара люков и патрубков предусматриваются специальные отверстия, которые оснащаются усиливающей накладкой по окружности устанавливаемого изделия (при установке изделий с условным проходом больше 70 мм). Во всех резервуарах типа РВС предусмотрено расположение люка-лаза в первом поясе стенки. Резервуары вертикальные с плавающей крышей РВСПк и с понтоном РВСП оснащаются дополнительным люком-лазом для выхода на понтон или крышу.

Анкерные крепления стенки

При усилии от расчетной сейсмической или ветровой нагрузки, превышающем восстанавливающий момент, предусматривается анкерные крепления стенки. Их располагают по окружности стенки на расстоянии до 3 м друг от друга.

Ребра жесткости.

Вверху стенки цилиндрического резервуара располагается основное кольцевое ребро жесткости. У резервуаров РВСПк с плавающей крышей ребра жесткости устанавливаются на внешней стороне стенки ниже верхнего края на 1,1 м – 1,25 м. Кольцевое ребро жесткости помимо функции усиления конструкции резервуара выполняет роль площадки обслуживания.

Крыша резервуара вертикального стального.

В зависимости от типоразмера и прочих специфических особенностей в вертикальных цилиндрических резервуарах применяются стационарные крыши, которые делятся на бескаркасные (самонесущие) и каркасные крыши конической и сферической форм, а также плавающие крыши. Кровля резервуара опирается на стенку с кольцевым ребром жесткости. Толщина настила крыши и сечение элементов каркасных профилей проектируются от 5 мм.

Коническая оболочка (коническая бескаркасная крыша)

Применяется на резервуарах вертикальных стальных небольшого объема (100 м³ – 1000 м³). Представляет собой стационарную крышу в форме конуса. Угол конусности (15° – 30°) обеспечивает несущую способность крыши резервуара. Для увеличения несущей способности крышу с наружной стороны оборудуют шпангоутами (ребрами жесткости кольцевой формы). Настил такой крыши изготавливается на заводе методом рулонирования или полистовым способом. В первом случае используется металлопрокат толщиной до 7 мм, во втором – до 10 мм. Как правило, коническую бескаркасную крышу доставляют на монтажную площадку в виде пластины круглой формы секторным вырезом. Данный вырез и обеспечивает коническую форму крыши, когда его кромки стягиваются в процессе монтажа.

Сферическая оболочка (бескаркасная сферическая крыша).

Применяется на резервуарах вертикальных стальных цилиндрических среднего объема (1000 м³ – 5000 м³). Представляет собой стационарную крышу в форме сферы, которая обеспечивает ее несущую способность. Несущие элементы каркаса отсутствуют. Радиус сферы проектируется в пределах 0,8 – 1,2 диаметра самого резервуара. Настил сферической оболочки выполняется в заводских условиях в виде вальцованных элементов двоякой кривизны (в меридиональном и кольцевом направлении) из металлопроката толщиной до 10 мм. На монтажной площадке вальцованные элементы свариваются друг с другом двусторонними швами.

Каркасная коническая кровля резервуара

Применяется на вертикальных цилиндрических резервуарах среднего объема (1000 м³ – 5000 м³). Кровля резервуара представляет собой стационарную крышу в форме конуса Угол наклона: 4,76º – 9,46º. Состоят из: (1) центрального щита; (2) секторных каркасов; (3) кольцевых элементов каркаса; (4) полотнищ настила.

Все вышеперечисленные элементы изготавливаются в заводских условиях. Полотнища настила могут быть изготовлены, в частности, методом рулонирования. В данном случае при монтаже они разворачиваются на земле рядом с днищем и затем крепятся на уже соединенные каркасы. Полотнища настила могут быть изготовлены и полистовым способом. Также часто используется практика изготовления в заводских условиях щитов крыши, состоящих из соединенных между собой элементов каркаса и настила. В данном случае щиты крыши поставляются на монтажную площадку в специальной упаковке.

Коническая каркасная крыша может изготавливаться во взрывозащищенном исполнении (легко сбрасываемая крыша). В таком случае к каркасу настил крыши не приваривается, а крепится только к верхнему кольцевому элементу стенки. Этим достигается то, что при аварийном превышении давления внутри резервуара настил отрывается от стенки. При этом сам резервуар не разрушается и сохраняется целостность крепления стенки к днищу.

Сферическая каркасная (купольная крыша)

Применяется на резервуарах вертикальных стальных большого объема (от 5000 м³, но не более 50 м в диаметре). Представляют собой стационарную крышу в форме сферы с радиально-кольцевой каркасной системой. Радиус сферы проектируется в пределах 0,8 – 1,5 диаметров самого резервуара. Сферическая каркасная крыша резервуара состоит из: (1) центрального щита; (2) вальцованных радиальных балок; (3) кольцевых элементов каркаса; (4) кольца жесткости по периметру стенки; (5) листов настила.

Все вышеуказанные элементы изготавливаются в заводских условиях. На монтажную площадку доставляются в виде готовых щитов и раздельных элементов каркаса и настила. Настил представляет собой подготовленные листы металла для полистовой сборки, либо подготовленные на заводе крупногабаритные карты.

Также сферические крыши изготавливаются во взрывозащищенном исполнении. В данном случае настил крепят только к окаймляющему элементу по окружности крыши. Этим достигается то, что при аварийном превышении давления внутри резервуара настил отрывается от стенки. При этом сам резервуар не разрушается и сохраняется целостность крепления стенки к днищу.

Плавающие крыши.

Применяются в , не оборудованных стационарной крышей. Данный тип крыши можно использовать в районах с нормативной снеговой нагрузкой до 1,5 кПа.

В практике резервуаростроения применяется 2 основных типа плавающих крыш: (1) однодечная плавающая крыша и (2) двудечная плавающая крыша.

Однодечными плавающими крышами комплектуются резервуары средних размеров (диаметром до 50 м), устанавливаемые на производственных площадках с нормативной скоростью ветра в пределах 100 км/ч.

Однодечные плавающие крыши изготавливаются в заводских условиях и состоят из:

- листовой мембраны, выполненной методом рулонирования или полистовым способом;

- кольцевых коробов, расположенных по периметру.

Двудечные плавающие крыши разработаны для резервуаров вертикальных большего диаметра (более 50 м) и для районов с большей ветровой нагрузкой. Ее конструкция позволяет снизить динамические нагрузки на мембрану. Существует два варианта строительства плавающей крыши такой конструкции: (1) крыша комплектуется радиальными отсеками и кольцевыми отсеками центральной части, формируемыми в процессе монтажа; (2) радиальные короба производятся в заводских условиях в целях сокращения объема монтажных работ.

При монтаже плавающей крыши обеспечивается уклон мембраны к центру путем пригруза. Это позволяет отводить ливневые воды с поверхности пруши. В центре монтируется гибкий или шарнирный водоспуск, снабженный заборным устройством и обратным клапаном. Эта конструкция позволяет отводить воду и, одновременно, препятствует выступанию хранимого в цилиндрическом резервуаре продукта на поверхность крыши.

Для герметизации зазоров, возникающих между краем плавающей крыши и стенкой резервуара и между патрубками в крыше и направляющими, используются уплотнительные затворы. Материал, из которого они изготавливаются, подбирается из учета химического состава и температуры хранимого в резервуаре продукта, требованиям к сроку службы, газоплотности и других специфических факторов.

Лестницы для резервуаров, площадки и переходы

Лестницы

Для подъема на вертикальные цилиндрические резервуары применяют 3 типа лестниц: стремянки для РВС малого объема (до 500 м³), шахтные лестницы и кольцевые лестницы.

Шахтная лестница резервуара устанавливается на отдельный фундамент. При изготовлении металлоконструкций методом рулованирования шахтная лестница служит технологическим каркасом (катушкой) для резервуара – на нее наматываются сваренные полотнища стенки, днища и настила кровли. Это обеспечивает экономию при заказе всего изделия, поскольку исключается необходимость производить технологический каркас, являющийся невозвратной упаковкой.

Кольцевая лестница закрепляется только на стенке резервуара, ее нижний марш отстает от земли на 250 мм. Такая конструкция лестницы более удобна для обслуживания технологического оборудования.

Лестницы для резервуаров вертикальных стальных устраиваются минимальной шириной 700 мм. Устанавливается лестница под углом к горизонтальной поверхности не более 50° так, чтобы выдерживался сосредоточенный груз 4,5 кН. Если высота лестницы превышает 9 м, в проекте предусматриваются промежуточные площадки на расстоянии не более 6 м друг от друга.

Ступени изготавливаются из перфорированного, решетчатого или рифленого металла минимальной шириной 200 мм, высотой не более 250 мм и с уклоном от 2° до 5° к задней грани. Поручни лестницы изготавливаются таким образом, чтобы выдерживалась горизонтальную нагрузку 0,9 кН в верхней точке и монтируются на высоте 1 м.

Площадки, переходы и ограждения

На вертикальных цилиндрических резервуарах со стационарной крышей по всему ее периметру устанавливается ограждение. Также ограждения монтируются наружной стороне расположенных на крыше площадок обслуживания. Ограждение проектируется так, чтобы в любой точке выдерживалась нагрузка в любом направлении 0,9 кН.

Также применяются переходы и площадки обслуживания. Они комплектуются перилами на высоте 1,25 м. Площадки и переходы выдерживают сосредоточенный груз 4,5 кН (на площадке 100 мм х 100 мм).

Вертикальные цилиндрические резервуары

Цилиндрические резервуары являются наиболее распространёнными для хранения нефтепродуктов, относительно просты в изготовлении и наиболее экономичны по стоимости. Различают:

Вертикальные цилиндрические резервуары низкого и высокого давления, с пространственными днищами (применяются как отстойники), с плавающими крышами и понтонами;

Горизонтальные цилиндрические резервуары высокого и низкого давления, наземные и подземные.

Цилиндрические резервуары представляют собой сварную конструкцию из стальных листов.

Вертикальные цилиндрические резервуары низкого давления. Избыточное давление в таких резервуарах мало отличается от атмосферного, поэтому их корпус рассчитывается на гидростатическое давление, вызывающее растягивающее усилие, равное весу столба жидкости над рассматриваемым сечением.

Для восприятия ветровой нагрузки, превышающей 30 Па, корпус резервуара должен быть усилен кольцами жёсткости. Покрытие резервуара коническое с уклоном 1:20. Вследствие трудоёмкости изготовления и монтажа конической крышки, несущие конструкции которой состоят из ферм, прогонов, радиальных балок и связей, разработана и применяется кровля, собираемая из крупноразмерных щитов заводского изготовления. Щиты представляют собой каркас из прокатных двутавров и швеллеров, к которому приварен листовой настил толщиной 2,5 мм. В середине резервуара щиты опираются на оголовок центральной стойки. На рис. 9.1.1 представлена типовая конструкция резервуара со щитовой кровлей, рулонным корпусом и днищем, а в табл. 9.1.1 приведены их основные данные. Днище резервуара сварное, расположено на песчаной подушке и имеет уклон от центра к периферии, равный 2%. Уклон днища необходим для стока и удаления подтоварной воды.

Таблица 9.1.1.Основные данные типовых стальных вертикальных резервуаров (РВС) объёмом 100-5000 м 3 со щитовой крышей.

| Марка резервуара | Фактический объём, м 3 | Внутренний D нижнего пояса, мм | Высота корпуса, мм | Число поясов | Число щитков кровли | Масса резервуара, кг | ||

| с лестницей | На 1 м 3 | |||||||

| РВС-5000 | 18,7 | |||||||

| РВС-3000 | 18,9 | |||||||

| РВС-2000 | 20,1 | |||||||

| РВС-1000 | 23,8 | |||||||

| РВС-700 | 24,3 | |||||||

| РВС-400 | 30,2 | |||||||

| РВС-300 | 33,5 | |||||||

| РВС-200 | 36,0 | |||||||

| РВС-100 | 47,2 | |||||||

Фактический объём этих резервуаров определяется по внутреннему диаметру нижнего пояса и высоте корпуса от поверхности днища до обушка верхнего обвязочного уголка.

Рис. 9.1.1. Стальной цилиндрический резервуар со щитовой кровлей объемом 5000 м 3 .

1 – корпус; 2 – покрытие; 3 – опорная стойка; 4 – лестница; 5 – днище.

Для правильной и безопасной эксплуатации наземные стальные резервуары должны иметь следующее оборудование:

Верхний световой люк – для проветривания во время ремонта и зачистки, а также для подъёма крышки хлопушки и шарнирных труб при обрыве рабочего пояса;

Замерной люк – служит для замера уровня нефтепродукта и отбора пробы из резервуара. Отбор пробы из резервуара может также осуществляться из специальных пробоотборных систем;

Пеногенератор – служит для тушения пожаров высокократной воздушной механической пеной (генератор высокократной пены ГВП). Пеногенератор стационарно укреплён на верхнем поясе резервуара, куда подаётся раствор пенообразователя. Образующаяся пена через пенокамеру специальной конструкции вводится внутрь резервуара;

Вентиляционный патрубок – устанавливается в верхней точке покрытия резервуара, в котором хранятся горючие нефтепродукты. Поперечное сечение патрубка затянуто медной сеткой, предупреждающей попадание искр внутрь резервуара;

Люк-лаз – помещается в первом поясе резервуара на высоте 700 мм (расстояние оси люка до днища), предназначен для доступа внутрь резервуара рабочих, производящих ремонт и зачистку от скопившейся на дне грязи. Люк-лаз одновременно служит для вентиляции резервуаров при производстве огневых работ, а потому расположен диаметрально противоположно световому люку. Наименьший диаметр люк-лаза 500 мм;

Подъемная труба – устанавливается на приемной трубе резервуара, предназначенного для хранения, подогрева и отстоя горючих нефтепродуктов. Подъемная труба служит для отбора нефтепродукта из верхних слоев, где он имеет наибольшую температуру и наиболее чист, и вращается вокруг шарнира. Будучи поднятой выше уровня нефтепродукта, предотвращает утечки. Подъем трубы производится специальной лебедкой, а опускание - под собственным весом. Но поднимать трубу можно до определенной высоты, так как при угле с горизонтальной плоскостью 70 – 75° она входит в угол трения и собственным весом опуститься в нижнее положение не сможет.

Водоспускное устройство

– устанавливаемое на первом поясе резервуара, предназначено для периодического спуска подтоварной воды. Подтоварная вода накапливается на дне, осаждаясь из обводненных нефтей и нефтепродуктов.

Водоспускное устройство

– устанавливаемое на первом поясе резервуара, предназначено для периодического спуска подтоварной воды. Подтоварная вода накапливается на дне, осаждаясь из обводненных нефтей и нефтепродуктов.

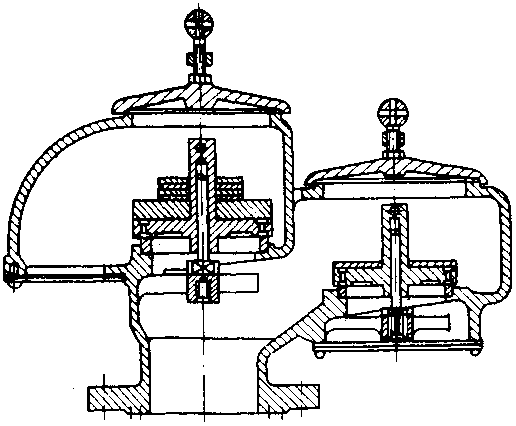

Рис. 9.1.2. Спускной клапан.

В процессе хранения нефтепродуктов в нижней части резервуара скапливается подтоварная вода, которую необходимо периодически удалять. Для этой цели используются спускные клапаны и сифонные краны. Спускной клапан, показанный на рис. 9.1.2, имеет компактную конструкцию и состоит из корпуса 5, приваренного к днищу резервуара, спускной пробки 4, ходового винта 3, тарелки 1 и уплотнительной прокладки 2. При вращении винта 3 тарелка 1 поднимается или опускается на седло клапана в зависимости от направления вращения. При выпуске подтоварной воды необходимо освободить выпускное отверстие от пробки 4.

Для выпуска подтоварной воды из резервуаров большого объема применяются сифонные краны с Д У = 80 и 100 мм. Они монтируются на вертикальной стенке резервуара. Представляют собой горизонтальную трубу, проходящую через сальниковое устройство в стенке резервуара, к которой с одной стороны присоединен пробковый кран, с другой – отводное изогнутое колено с козырьком. При помощи рукоятки сифонный кран можно установить в трех положениях: нижнее – для спуска воды; нерабочее (горизонтальное) и верхнее – для промывки крана чистым продуктом во избежание замерзания в зимнее время.

Хлопушка

– предотвращает утечку нефтепродукта из резервуара в случае повреждения приемо-раздаточных трубопроводов и задвижек. Если в резервуаре имеются две специализированные приемораздаточные трубы, то на нагнетательной трубе можно установить хлопушку без управления. Для обеспечения открывания хлопушки устраивают перепуск, позволяющий выравнивать давление до и после хлопушки.

Хлопушка

– предотвращает утечку нефтепродукта из резервуара в случае повреждения приемо-раздаточных трубопроводов и задвижек. Если в резервуаре имеются две специализированные приемораздаточные трубы, то на нагнетательной трубе можно установить хлопушку без управления. Для обеспечения открывания хлопушки устраивают перепуск, позволяющий выравнивать давление до и после хлопушки.

Для резервуаров с понтонами и плавающими крышами используются хлопушки с управлением, встроенным в приёмо-раздаточный патрубок.

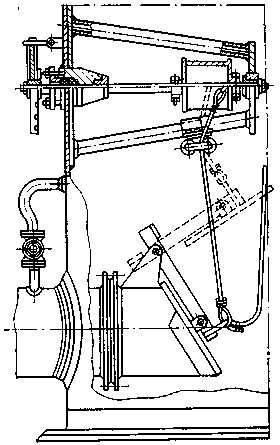

Рис. 9.1.3. Хлопушка с боковым управлением.

Хлопушки с боковым управлением (рис. 9.1.3) представляют собой расположенный внутри резервуара управляемый поворотный обратный клапан. Предназначены для отключения резервуара от приемно-раздаточной линии в случае повреждения (ремонта) трубопровода или запорной арматуры. В отличие от обыкновенного обратного клапана, хлопушка не создает постоянного гидравлического сопротивления, так как затвор из зоны потока выводится принудительно.

Хлопушки с боковым управлением (рис. 9.1.3) представляют собой расположенный внутри резервуара управляемый поворотный обратный клапан. Предназначены для отключения резервуара от приемно-раздаточной линии в случае повреждения (ремонта) трубопровода или запорной арматуры. В отличие от обыкновенного обратного клапана, хлопушка не создает постоянного гидравлического сопротивления, так как затвор из зоны потока выводится принудительно.

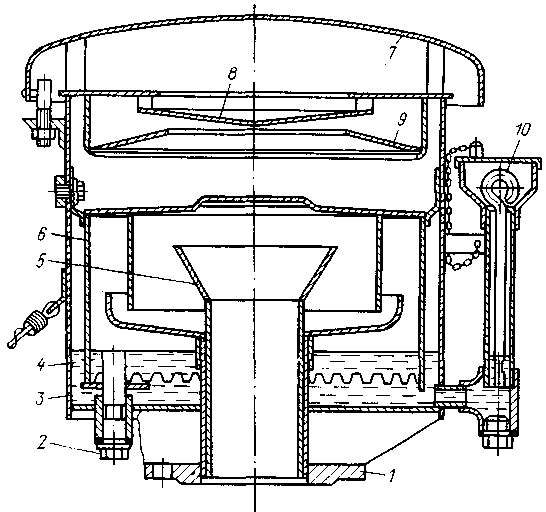

Рис. 9.1.4. Огневой предохранитель.

1 – фланец; 2 – прижимной болт; 3 – корпус; 4 – крепежный болт; 5 – кассета; 6 – кожух; 7 – уплотняющая прокладка.

К приемному патрубку трубы, входящему в резервуар, присоединяется корпус хлопушки с наклонным седлом и захлопкой, шарнирно подвешенной к корпусу хлопушки. Подъем и опускание захлопки производится с помощью троса, наматывающегося на барабан при вращении вала барабана. Вал проходит через сальниковое устройство в стенке резервура и снабжен маховиком для ручного управления. Хлопушки с Д у ≥350 мм снабжаются электроприводом.

Огневые предохранители – препятствуют проникновению внутрь резервуара огня и искр через дыхательные клапаны, их устанавливают под дыхательными клапанами. Принцип действия основан на том, что пламя или искра не способны проникнуть внутрь резервуара через отверстия малого сечения в условиях интенсивного теплоотвода.

На рис. 9.1.4 изображен стандартный огневой предохранитель с круглой фольговой кассетой, состоящей из свитых в спираль гофрированной и плоской лент из алюминиевой фольги, образующих несколько параллельных каналов. Эти заградители пламени обладают малым гидравлическим сопротивлением р оп и наиболее устойчивы против обледенения.

Дыхательные клапаны – Под действием непрерывного изменения температуры окружающего воздуха непрерывно меняются объемы жидкости и воздуха внутри емкости. Кроме того, при изменении температуры из жидкости может выделяться растворенный в ней воздух или, наоборот, растворяться воздух, находящийся в емкости. Чтобы избежать образования повышенного давления воздуха или вакуума, необходимо в зависимости от создавшихся условий выпускать избыточное количество воздуха или впускать его из окружающей атмосферы, тем самым равнять внутреннее давление с наружным.

Таким образом происходит «малое дыхание». «Большое дыхание» имеет место при больших изменениях объема жидкости, вызываемых ее поступлением или расходом. Соединить резервуары непосредственно с атмосферой при помощи открытой трубы во многих случаях нецелесообразно, а иногда и недопустимо, во избежание испарения больших количеств жидкости (бензин, керосин). В связи с этим на резервуарах и цистернах большого объема устанавливаются дыхательные клапаны, впускающие и выпускающие воздух в зависимости от его давления в резервуаре.

Рис. 9.1.5. Дыхательный клапан.

В дыхательном клапане (рис. 9.1.5) конструктивно объединены два предохранительных клапана, действие которых направлено в противоположные стороны. Оба клапана имеют вид действия НЗ (нормально закрыт), но один из них соединен с воздушным пространством резервуара подклапанной полостью, другой – надклапанной. Соответственно один клапан открывается при превышении внутреннего давления над наружным, другой – при превышении внешнего над внутренним. Таким образом, в обычных условиях оба клапана закрыты и лишь при разности внутреннего и внешнего давления один из клапанов открывается. Выпуск избыточного воздуха может производиться в открытое пространство или в соответствующую емкость.

Основной задачей в процессе эксплуатации дыхательных клапанов является поддержание их запорных органов в работоспособном состоянии. Наибольшее внимание должно быть уделено обеспечению условий, при которых клапаны не примерзали бы к седлам в зимнее время года. Существует ряд конструкций, предусматривающих меры против примерзания. В основном это применение незамерзающей жидкости в уплотнении запорного органа. Клапан давления и клапан вакуума должны открываться при заданных изменениях давления внутри резервуара. Так, для некоторых резервуаров принимают максимальное избыточное давление 2,5 кПа и максимальный вакуум 1,5 кПа. Для этих условий могут применяться дыхательные клапаны типа КД с Д У ≤ 350 мм в различном исполнении по началу подъема золотника при давлении и вакууме.

Работа дыхательных клапанов должна периодически проверяться, т.к. при длительном бездействии тарелка клапана прилипает к уплотнительному кольцу седла, в связи с чем повышается давление открытия.

Параллельно дыхательным клапанам устанавливаются предохранительные клапаны или гидравлические затворы

. Они предназначены для выпуска паров и воздуха в случае возникновения повышенного давления. На стационарных резервуарах часто устанавливаются гидравлические затворы, принцип действия которых основан на том, что воздушное пространство резервуара соединяется патрубком с наружным пространством через масляную ванну, которая разъединяет их. На рис. 9.1.6 показан гидравлический затвор типа КПСА. Нижняя часть конструкции заполнена маслом. Гидравлический затвор рассчитан на срабатывание при избыточном давлении 2 кПа и вакууме 0,3 кПа.

Параллельно дыхательным клапанам устанавливаются предохранительные клапаны или гидравлические затворы

. Они предназначены для выпуска паров и воздуха в случае возникновения повышенного давления. На стационарных резервуарах часто устанавливаются гидравлические затворы, принцип действия которых основан на том, что воздушное пространство резервуара соединяется патрубком с наружным пространством через масляную ванну, которая разъединяет их. На рис. 9.1.6 показан гидравлический затвор типа КПСА. Нижняя часть конструкции заполнена маслом. Гидравлический затвор рассчитан на срабатывание при избыточном давлении 2 кПа и вакууме 0,3 кПа.

Рис. 9.1.6. Гидравлический предохранитель типа КПСА.

1 – приемный патрубок; 2 – пробка; 3 – корпус; 4 – масло; 5 – насадка; 6 – колпак; 7 – крышка; 8 – конус; 9 – перегородка; 10 – указатель уровня масла.

При повышении давления в обслуживаемом резервуаре паровоздушная смесь вытесняет масло из средней части в кольцевое пространство до тех пор, пока уровень масла не достигнет зубчатого края колоколообразного цилиндра, после чего паровоздушная смесь начинает выходить в атмосферу. Нижний край сделан зубчатым для более спокойного прохода паровоздушной смеси или воздуха и спокойной работы клапана.

В верхней части конструкции предусмотрена крышка с отражателем. В процессе эксплуатации должен поддерживаться необходимый уровень масла. Контроль уровня производится с помощью щупа, находящегося в специальной трубке, снабженной спускной пробкой.

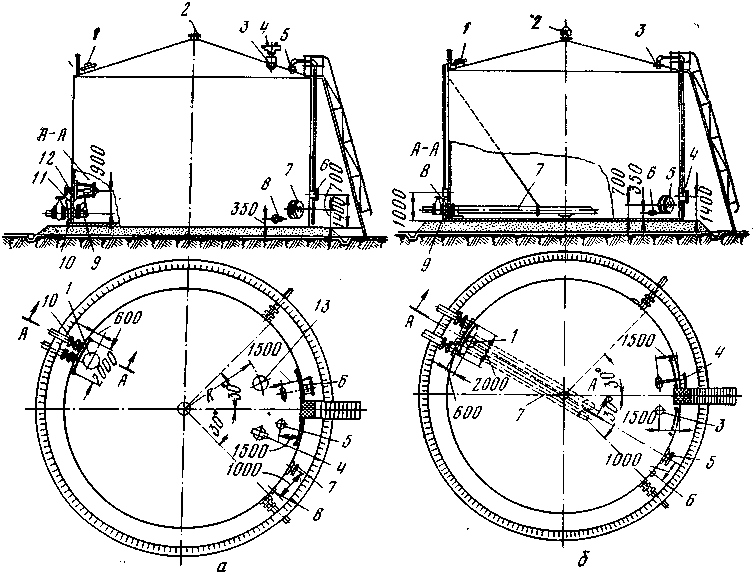

Рис. 9.1.7. Схема расположения оборудования на вертикальном стальном резервуаре.

· а – для хранения маловязких нефтепродуктов: 1 – верхний световой люк, 2 – вентиляционный патрубок, 3 – огневой предохранитель, 4 – основной механический дыхательный клапан, 5 – замерный люк, 6 – уровнемер, 7 – нижний люк-лаз, 8 – водоспускной кран, 9 – хлопушка, 10 – грузовой патрубок, 11 – перепускное устройство, 12 – подъемник хлопушки, 13 – предохранительный гидравлический дыхательный клапан;

· б – для хранения высоковязких нефтепродуктов: 1 – верхний световой люк, 2 – вентиляционный патрубок, 3 – замерный люк, 4 – уровнемер, 5 – нижний люк-лаз, 6 – водоспускной кран, 7 – шарнирная подъемная труба, в – перепускное устройство, 9 – грузовой патрубок.

Точный и своевременный учет нефтепродуктов в резервуарных парках при операциях приема, хранения и реализации имеет весьма важное значение. В настоящее время учет нефтепродуктов на нефтебазах и в резервуарных парках производится тремя методами: весовым, объемно-весовым и объемным.

При весовом методе вес определяется взвешиванием затаренного нефтепродукта на специальных рычажных весах. Для определения веса нефтепродукта, налитого в автоцистерну, служат автомобильные весы.

Объемно-весовой метод применяется при определении веса больших количеств нефтепродуктов, хранимых в резервуарах. По этому методу с помощью специальных измерительных приборов и калибровочных таблиц определяют объем нефтепродукта в резервуаре, а также плотность при температуре замера.

Объемный метод широко применяется при отпуске мелких партий нефтепродуктов через заправочные колонки. Количество нефтепродукта измеряется в единицах объема.

Для быстрого и оперативного определения объема нефтепродукта в резервуаре надо иметь замерную таблицу, в которой указаны значения удельных объемов по высоте (обычно через 1 см). Существует несколько способов составления калибровочных таблиц емкостей:

1. с помощью мерного резервуара, из которого перекачивают определенный (замеренный) объем воды, одновременно измеряя изменение высоты уровня в калибруемой емкости;

2. при заполнении резервуара водой, закачиваемой насосом через объемный расходомер с известной шкалой погрешности;

3. путем непосредственного обмера резервуаров.

Если первые два способа в основном используют для калибровки емкостей сложной формы (танки нефтеналивных судов, подземные емкости и другие), то третий способ применяют для резервуаров правильной геометрической формы (цилиндрические, шаровые, конические емкости).

Калибровку вертикальных цилиндрических резервуаров производят путем измерения высоты Н и внутреннего диаметра каждого пояса D.

Для измерения уровня нефтепродуктов в емкостях применяются приборы различных типов. Наиболее старый и простой способ измерения уровня в резервуарах большой ёмкости – применение мерной стальной ленты с миллиметровыми делениями, к концу которой подвешен тяжёлый лот. В железнодорожных цистернах, горизонтальных резервуарах и в других ёмкостях малой высоты уровень нефтепродуктов определяют при помощи метрштоков – тонкостенных алюминиевых труб диаметром 25 мм, длиной 3-3,5 м складной и телескопической конструкции.

На сегодня имеются более совершенные методы измерения уровня нефтепродуктов, в которых используется способность веществ отражать сигналы, посланные специальными датчиками, с дальнейшей их обработкой и преобразованием в электронный формат.