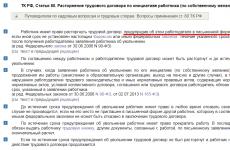

Изготавливают паркет. Технология изготовления паркета. Паркетный бизнес и человеческий фактор

Виды обработки:

Старение

Искусственное старение - набор способов обработки дерева, придающий паркету эффект старины.

Патинирование

Патинирование - выделение текстуры паркета с помощью специальных составов.

Червоточины

Червоточины - разновидность искусственного старения, отверстия, проточенные насекомыми.

Браширование

Браширование - выделение текстуры, рельефа путём удаления мягких волокон с верхнего слоя древесины.

Тёс

Тёс - способ придания поверхности глубокого рельефа.

Тонирование

Тонирование - придание поверхности нужного цвета и оттенка.

Покрытие маслом

Масло - экологичное, живое покрытие, требующее регулярного ухода.

Покрытие лаком

Лак - покрытие, гарантирующее лучшую защиту поверхности.

Для ценителей по-настоящему шикарных интерьеров предлагаем изготовление художественного паркета. Такой вариант напольного покрытия всегда изготавливается в соответствии с индивидуальными пожеланиями заказчика. Именно поэтому он всегда уникален – в силу индивидуальности рисунка, оттенка плашек, техники работы мастера.

Собственные производственные мощности и современные технологические возможности позволяют нам осуществлять производство художественного паркета любых форм, размеров, состава (с инкрустацией). И так, если Вашей целью является элитный, неповторимый интерьер, смело выбирайте художественный паркет в качестве его основы - и Вы сделаете правильный выбор!

Виды продукции:

Производство массивной доски из дуба, ясеня

Дерево: дуб и ясень Кавказского региона.

Селекция: селект, натур и рустик.

Технологическая линия: WEINIG GRUP (Германия).

Возможные размеры:

- Длина - от 400 до 2000 мм (с шагом 100 мм).

- Ширина - 90/ 100 /130 /150 /170 /190 мм.

- Толщина 20 мм.

Конструктивные особенности:

Доски пола имеют паз/гребень и фаску с 4 сторон. Фаска 1,5 мм х 45 гр. Влажность доски 9+/-3%.

Количество в упаковке:

5-6 досок в термоусадочной пленке.

Длина упаковок:

до 2000 мм.

Состав упаковки

- верхние и нижние доски целые по длине упаковки, остальные - составные.

Изготовление 2х слойной инженерной доски

2х слойная: полезный верхний слой из массива дерева + фанера.

Порода дерева (полезного слоя:) дуб, ясень, американский орех, европейский орех.

Возможные размеры:

- Толщина - 16 мм.

- Ширина - 140/160/180/200/220/240 мм.

- Длина - от 600 мм до 2400 мм.

- Толщина - 21 мм.

- Ширина - /180/200/220/240/280/300 мм.

- Длина - от 600 мм до 2400 мм.

Селекция: селект, натур, рустик.

Изготовление 3х слойной инженерной доски

Производится из массива Дуба Кавказского региона по технологии и на линии WEINIG GRUP (Германия).

3х слойная: все слои из массива - дуб+дуб+дуб.

Возможные размеры:

- Толщина - 16 мм.

- Толщина полезного слоя - 4 мм.

- Ширина - 145/165/185/195 мм

- Длина - от 400 мм до 1700 мм.

- Толщина - 20мм.

- Толщина полезного слоя - 6 мм.

- Ширина - 145/165/185/195 мм.

- Длина - от 400 мм до 1700 мм.

Селекция: селект, натур, рустик. Влажность- 8-10%

Влажность: 8-10%

Французская елка из инженерной доски

Доска пола производится из массива дуба по технологии и на линии WEINIG GRUP (Германия).

Конструкция: 3х слойная (дуб + дуб + дуб).

Возможные размеры

- Толщина - 16мм.

- Толщина полезного слоя - 4мм.

- Ширина - 145/165.

- Длина - 600/700/900.

Селекция:

селект, натур, рустик.

Влажность

- 8-10%

Французская елка из массива

Доска пола производится из массива дуба, ясеня Кавказского региона, американского ореха, европейского ореха, по технологии и на линии WEINIG GRUP (Германия).

Конструкция: 1-слойная (массив дерева).

Возможные размеры

- Толщина: 20 мм.

- Ширина -90/110/130/150.

- Длина- 600/700/900.

Доски пола имеют паз/гребень и фаску с 4х сторон.

Селекция:

селект, натур, рустик.

Влажность:

- 8-10%

Изготовление инженерного модульного паркета

Инженерный модульный паркет Mazarri - это двухслойная инженерная доска, выполненная в формате модульного паркета.

Возможные размеры:

- Толщина - 15 или 17 (мм).

- Ширина/длина - 450/450 или 470/470 (мм)

Порода ценного слоя:

- американский орех

Основание:

влагостойкая фанера

Селекция:

селект, натур, рустик.

Производство паркетной доски с замковым соединением

Мы предлагаем изготовление однополосной дубовой паркетной доски высочайшего качества.

Размеры паркетной доски:

- Длина 2200 мм

- Ширина 190 мм

- Толщина 14 (мм)

Селекция:

селект, натур, рустик.

Изготовление художественного паркета на заказ

Художественный паркет - это конструкция, собранная из массива древесины различных пород, возможно включение элементов из камня, металла или специального стекла. К художественному паркету относят розетки, бордюры, отдельные декоры, которые гармонично вписываются в общий рисунок паркетного пола.

Художественный паркет обычно изготавливается и собирается на производстве, при монтаже требуется только сохранение размеченного порядка укладки деталей.

Мы предлагаем изготовление художественного паркета на заказ по вашим чертежам или образцам. Сроки и стоимость изготовления художественного паркета определяются индивидуально, в зависимости от сложности и объема проекта.

Если у вас нет точного понимания, какой именно рисунок будет интересно смотреться в вашем помещении, можно обратиться к нашим опытным дизайнерам - они помогут вам в разработке концепции и чертежей для вашего индивидуального напольного покрытия.

Мы предлагаем купить паркетную доску от производителя, которую создаем на собственном заводе в Подольске и Краснодарском крае. Наше напольное покрытие HofParkett – высокое качество, долговечность и красивый дизайн, соответствующий своевременным трендам.

Паркетная доска для пола: особенности наших изделий

Мы предлагаем приобрести паркетную доску дешево, при этом гарантируем достойное качество. Лояльная стоимость напольного покрытия обеспечивается за счет оптимизации производства и отсутствии затрат на доставку изделий из-за границы. Наши заводы находятся в России.

У нас представлены различные коллекции паркетной доски, среди которых есть решения для оформления и классического и современного интерьера.

Мы применяем экологически чистую древесину дуба, выращенного на Кавказе. Благодаря использованию современных итальянских и немецких технологий рисунок спила выгодно раскрывается.

Качественная сушка деревины для паркетной доски для квартиры выполняется при оптимальной влажности, что обеспечивает продолжительный эксплуатационный ресурс. Наши изделия хорошо приспособлены к отечественным условиям эксплуатации. Например, резким сменам микроклимата в помещении.

Производство происходит в автоматическом режиме. Вручную мы только состариваем древесину, что придает напольному покрытию особый шарм. На нашем сайте паркетной доски вы найдете красивые модели для своего интерьера

Как мы производим напольное покрытие

Этапы производства:

- Заготовка древесины;

- Ее распиловка;

- Сушка;

- Создание полезного слоя;

- Склейка базового слоя (березовая фанера) с полезным;

- Конечная обработка (брашировка) и финишное покрытие лаком или маслом высокого качества;

- Полировка;

- Сортировка на пачки с различным размером ламелей. Длина 60% досок более 1000 мм.

При заготовке древесины мы применяем фрезы высокой селекции. Поэтому наша паркетная доска от производителя обладает достойным качеством.

Среди фрез, которые мы используем:

- Селект – радиальный распил древесины с целью создания верхнего (полезного) слоя покрытия. Он не имеет дефектов, заметных сердцевинных лучей. Текстура равномерная;

- Натур;

- Рустик.

Натур и Рустик – тангенциальный распил, а также включение минимума живых сучков. Заболони, трещин, червоточин, сколов нет. Производственный брак недопустим. Фрезы тщательно отбираются на стадии просушки. Несоответствующие стандарту исключают из дальнейшего использования.

Цена паркетной доски за метр разумна и полностью отвечает качеству изделия.

Камерная сушка выполняется в специальном оборудовании 12 дней. В дальнейшем требуемую кондицию и уровень влажности фрезы получают с помощью атмосферной сушки.

Древесина, высушенная до идеальных параметров с фаской и при условии грамотного монтажа, – красивое и надежное изделие.

Мы предлагаем паркетную доску без фаски и с ней.

Какую древесину мы используем

Для создания паркета мы применяем только эндемики – ясень и дуб, которые обладают высокими эксплуатационными характеристиками. Исходные качества древесины и правильная просушка обеспечивают минимальные отклонения по остаточному внутреннему напряжению изделия и влажности, что говорит о соответствии мировым стандартам. Контроль качества соблюдается на каждом этапе производства.

Ламели обладают толщиной 15 мм, при этом толщина полезного слоя достигает 3,5 мм. Таким образом, можно выполнять до 3-х циклевок.

У нас можно приобрести паркетную доску дешево в Москве. Разнообразие дизайнерских решений позволит подобрать вариант для индивидуального дизайна.

Фанерный слой мы производим из березы – доступной, но стабильной породы. Качественная проклейка, а также просушка слоев гарантируют их надежное сцепление и устойчивость древесины к колебаниям микроклимата в помещении.

Для красивого внешнего вида напольного покрытия и маскировки допустимого сезонного щеления мы применяем следующие виды микрофасок:

- С углублением примерно 1 мм;

- В виде буквы V (V-образная фаска). Углубление – 2 мм;

- V-образная глубокая фаска – от 3-х мм;

- Глубокая завальцованная фаска – от 3-х мм;

- Глубокая строганная/битая фаска – от 3-х мм.

На официальном сайте паркетная доска представлена высокого качества и идеальной геометрии, что выделяет наше напольное покрытие среди конкурентов.

Об окрашивании и защитном слое

При окрашивании древесины применяется современное лако-красочное оборудование, а также соблюдается грамотный подход к подбору цветовой палитры. Наши специалисты учитывают модные тенденции и востребованные цвета. Кроме того, мы работаем над созданием уникальных нестандартных расцветок.

На нашем складе паркетная доска есть в различных вариантах оттенков.

Финишное покрытие имеет 5-7 слоев. Для финишного покрытия мы используем лак или масло немецкого производства. Это обеспечивает максимальную износоустойчивость изделия. Покрытые маслом или лаком доски просушивают в камере под воздействием УФ-излучения.

Особенности монтажа

Соединение типа шип-паз гарантирует плотную сборку без щелей и зазоров. Благодаря точности создания плашек согласно ГОСТ, при монтаже напольное покрытие демонстрирует монолитность.

Кроме того, наша паркетная доска на теплом полу сохраняет свои характеристики и долго служит.

Для производства изделий применяются сверхпрочные эластичные клеи. Они имеют высокие показатели экологичности и долговечности. Благодаря этому проклеенная такими клеями доска выдерживает 25 лет использования в условиях переменчивого микроклимата. Слои склеиваются согласно технологии холодного прессования. Это дает возможность исключить деформации.

Мы предлагаем купить паркетную доску недорого следующих размеров: длина – 400-1800 мм, ширина – 150 мм. Различная длина планок расширяет возможность организации различных дизайнов напольного покрытия.

Стандарты, которых мы придерживаемся

- Отечественный ГОСТ 862.3.86 – «Изделия паркетные. Доски паркетные»;

- Немецкий стандарт EN 13489 – «Многослойные паркетные элементы».

Для создания напольного покрытия мы применяем немецкое оборудование.

Если вы хотите приобрести изделия по выгодной цене, то у нас часто проходят распродажи паркетной доски в Москве, на которых стоимость может быть ниже до 50% и более.

Сертификат соответствия ГОСТ на «НofParkett».

По Российскому стандарту товар соответствует ГОСТ 862.3.86 - «Изделия паркетные. Доски паркетные»

По Немецкому стандарту товар соответствует EN 13489 - «Многослойные паркетные элементы».

Товар производится в России, по немецкой технологии и на высококачественном немецком оборудовании.

Сертификат соответствия ГОСТ HofParkett

Скачайте файл - формат PDF

Экспертное заключение HofParkett

Скачайте файл - формат PDF

Паркет пользуется заслуженной популярностью по нескольким основным причинам:

- Это традиционное покрытие для пола. Благодаря нему, помещение приобретает респектабельный и солидный вид;

- Экологичность;

- Долговечность;

- Простота в уходе;

- Шумо-и теплоизолирующие свойства.

При производстве паркета древесину дополнительно обрабатывают слоем масла или лака. Это повышает износоустойчивость поверхности и срок службы паркета, а также избавляет вас от необходимости наносить на него покрытие самостоятельно.

Производство паркета в Москве

Наше предприятие производит паркет и паркетную доску из отечественных и экзотических пород дерева. Соблюдение технологии на каждом этапе производства позволяет делать напольное покрытие, отличающееся повышенной прочностью. Наличие необходимых сертификатов гарантирует высокое качество паркета и соответствие его нормам ГОСТ и пожарной безопасности.

Производство паркета оптом

Оптовое производство паркета позволяет нам сотрудничать с крупными строительными магазинами и ремонтными организациями. Почему с нами выгодно сотрудничать:

- Выгодная цена и удобство оплаты. Мы предлагаем оптимальные цены для оптового рынка, гибкую систему оплаты, наличный и безналичный расчет;

- Большой ассортимент. Вы можете закупить паркет любой серии в любом необходимом вам количестве в любое время;

- Документация. При закупке паркета мы предоставляем вам всю необходимую документацию;

- Гибкие цены при формировании оптового заказа. Также вы можете сэкономить на логистике и доставке товара до вашего склада или торговой точки;

- Программы лояльности для постоянных клиентов, скидки и акции.

Приобретая паркет у нас, вы получаете высококачественный товар, вежливое обслуживание, выгодные акции и скидки и индивидуальный подход к каждому клиенту.

Иван Коваленко побывал на заводе по производству паркета и вот, что узнал.

Завод по производству паркета – ожидания

Компания Parketoff пригласила посетить ее новый завод в Подмосковье. С одной стороны, они обещали показать самое современное производство паркета в России – и это звучало многообещающе. Но с другой: какие картины вы рисуете себе, когда вас приглашают посетить российский производственный цех?

Я примерно такие: темнота, грязь, мигранты, в углу копошится мышь, всюду грохот – это гудят станки. И неважно, что именно производит завод, – консервы, колбасу, внедорожники или паркет – выглядеть он будет так:

Ехали мы на завод по русским подмосковным дорогам: ямы, кочки, то ли есть асфальт, то ли его нет – непонятно. Пока едем, вспоминаю, что же нам обещали показать – какое чудо посреди российской действительности?

Завод Parketoff в Подмосковье. Что нам обещали?

Просто процитирую текст из официальной презентации, который прислали мне по почте:

«Мы производим наш паркет на самом современном оборудовании. Наша линия финишного покрытия – одна их лучших в Европе».

В интернете никакой информации про завод – тем более фотографий – не нашел. Поэтому это была в прямом смысле поездка в неизведанное:)

Производят на этом заводе вот такой, например, паркет. Это пара декоров инженерной доски доска Goodwin.

Инженерная доска это тип паркета, когда ценной породы древесины – только верхний слой, а под ним – качественная березовая фанера. Выглядит очень дорого, на ощупь и по сути – абсолютно натурально, а по цене получается дешевле.

Завод по производству паркета: что мы увидели на самом деле

«Мы не пускаем «пыль в глаза» гостям – это не в наших интересах», – предупредил руководитель компании Parketoff Роман Смирнов. В наших интересах – сделать работающую бизнес-модель, которая позволит делать хорошую продукцию и зарабатывать на ней».

Нас запускают в большой ангар – это один из корпусов завода. Огромные штабеля досок. Ездит маленький погрузчик.

Я ищу глазами грязь, но не нахожу.

«Где грязь?» – спрашиваю я у сотрудника завода, который был неподалеку

«Мы следим, чтобы ее не было», – отвечает он.

И правда – всюду чисто. Меня уверили, что это не гостеприимство, а повседневность.

В цеху первичной обработки (обо всех этапах расскажу позже) – зеленоватое освещение. Говорят – просто так.

Один из работников. Тут он немного «позирует», конечно:)

Как делают паркет

Вообще говоря, любой производитель строго оберегает свои секреты изготовления. С одной стороны, схема изготовления паркета всюду одна, а с другой – у каждой фабрики свои нюансы производства и (главное) – аппаратура: станки, техника – всё то, что автоматизирует производство и делает его максимально качественным.

Станки и техника это вообще «святая святых» для любого завода, и их берегут как Coca-Cola рецепт своего напитка. Мне, например, так никто и не дал ни одного названия станка.

Но что-то тайком снять удалось. Это и есть та самая линия финишного покрытия, которой так гордятся на заводе. Здесь доски получают свой финальный окрас и покрываются лаком. В помещении зеленый свет и темно, поэтому такое качество фото:

Другой ракурс. Святая святых!

Технология производства паркета

Кратко расскажу, какие этапы проходит массивная доска – с «нуля» до полной готовности. Массивная доска – это самый престижный вид паркета, когда вся доска целиком является собой массив ценной породы древесины (паркетная и инженерная доска это многослойные конструкции – у них свои «плюсы», но это уже не такой «аутентичный» паркет, как массивная доска, а ламинат – вообще, лишь имитация деревянной доски).

Итак, технология производства массивной доски выглядит так:

1. Прежде всего, первоначальные деревянные заготовки (то есть, то, что осталось от ствола дерева) распиливаются на заготовки поменьше, которые приблизительно соответствуют финальным размерам доски. Их складывают в штабеля.

2. После этого наступает очень важный этап сушки. Влажность доски должна снизиться до 9%.

3. После сушки, которая может продолжаться до месяца и более, заготовку фрезеруют со всех сторон – чтобы получить нужную форму и создать базовые поверхности. Ровность поверхностей уже не идет ни в какое сравнение с тем, что было до этого.

5. Потом полученные доски отправляют в цех, где они шпаклюются (если это необходимо) и проходят ту обработку, которая запланирована дизайном: брашируются или обрабатываются в ручную, когда надо, чтобы доска приобрела слегка волнообразный/состаренный профиль.

6. Затем доска шлифуется.

7. А после этого – проходит линию «нанесения» финального покрытия – там она красится и покрывается лаком (или пропитывается маслом).

8. Доска готова, можно упаковывать!

Конечно, на любом этапе есть свои нюансы, но общая картинка такая. В целом на все про все, если не брать в расчет сушку, уходит меньше одного дня.

«А в день мы можем произвести более 1000 квадратных метров!», – с гордостью говорит директор производства. И рассказал несколько забавных нюансов:

Вот, что мне рассказали

Производители избегают деревьев, которые спилены, допустим, в Брянской области. Там активно шли бои в Великую Отечественную Войну и в деревьях остались пули и осколки снарядов.

Впрочем, у некоторых заводов есть специальная аппаратура, которая умеет «сканировать» древесину на предмет тех же пуль. Эти же сканеры могут подсказать, как лучше раскроить заготовку.

Производители паркета больше любят древесину от дерева спиленного зимой. Тогда оно менее влажное – его быстрее сушить. Из тех стволов, что спилены весной, влага буквально «льётся»

Компания Parketoff – едва ли не единственная в России, кто наладил производство массивной и инженерной доски в России, а также имеет полноценную линию по нанесению финишного покрытия. Говорят, нечто подобное есть только у компании Karelia.

Что в итоге

Все цифры и секреты узнать не удалось – не рассказали, а если бы я их узнал сам, меня бы не выпустили:)))))

Производство паркета (простой, казалось бы, доски – что тут может быть хитрого) – это целое умение.

Каждый завод производит несколько видов досок, каждая из которых – отвечает своим целям и ситуациям для покупателя. Какие-то более долговечные, какие-то – проще в укладке, какие-то – прочнее и практичнее. Подробнее об этом можно .

Роман Смирнов, руководитель компании, пообещал дать интервью. Во время него постараемся узнать о производстве и паркетном бизнесе всё-то, что не удалось увидеть во время экскурсии.

Мне, например, до сих пор непонятно – несмотря на всё увиденное, – почему куски дерева, пусть и окрашенные, пусть и с декором, стоят в магазинах так дорого. Хотя, маркетолог компании Parketoff когда-то и пытался это объяснить:)

Четко осознавая, что натуральный паркет - это сплошные преимущества, не все знают о том, какие этапы проходит материал до момента готовности. Что собой представляет производство паркета, какое оборудование для этого используется и насколько производство паркетной доски отличается от технологии изготовления штучного материала? Об этом ниже.

Как паркет, так и паркетную доску производят в несколько этапов. Первый - изготовление, второй - контроль качества. В процессе контроля производится визуальный осмотр материала, дополнительно используют специальные приборы.

Как изготовление паркета, так и более бюджетного варианта - паркетной доски подразумевает собой использование натуральных породы древесины. Традиционно - это:

- дуб - от светло-коричневого до темного цвета;

- орех - отличается характерным красноватым оттенком;

- ясень - с тонким фактурным узором;

- бук - со светлой текстурой, золотистым цветом.

Из экзотических пород наиболее часто используемые:

- олива;

- мербау;

- шоколадное дерево.

Особенность экзотических пород дерева заключается в улучшенных эксплуатационных характеристиках. Многие породы лучше справляются с температурными скачками, более устойчивы к воздействию влаги.

Пальму первенства со штучным паркетом разделяет мозаичный, за ними следуют щитовой и паркетная доска. Традиционные размеры материала: толщина - от 1,5 до 2,2 см, длина - от 9,5 до 50 см, ширина - от 3 до 15 см.

Производство штучного паркета: из каких этапов состоит?

Начинают процесс изготовления материала для отделки пола с сушки и сортировки составляющих. Сырье поступает на производство в виде упакованных в паллеты заготовок. На этом этапе осуществляется тщательный осмотр материала на предмет наличия визуальных дефектов. Если таковые имеются, материал не используется.

Качественное сырье отбирают и сушат. Для этого используют сушильные камеры, где заготовки под воздействием высокой температуры оставляют на несколько месяцев. На этом же этапе проводят термическую обработку материала - нагревая его без доступа воздуха с последующим природным охлаждением. Результатом всех проведенных манипуляций становится получение плотной и надежной древесины, не склонной к деформации.

Следующий этап - распил подготовленной древесины на доски с определенными параметрами с удалением дефектных участков. Используя фрезерные станки, полученные детали обрабатывают со всех сторон с целью получения деталей правильной геометрической формы и подготовленной лицевой поверхностью. Эти же станки подходят для нарезания на элементах будущего паркета гребня и паза. Готовые доски упаковывают для дальнейшей реализации.

Можно отметить, что технология изготовления штучного паркета не самая сложная, особенно, если сравнивать ее с технологией производства паркетной доски. Сложная конструкция многослойных элементов из разных пород древесины накладывает определенный отпечаток на процесс получения, обязывая производителей придерживаться установленного алгоритма.

Как получают паркетную доску: этапы производства

Для изготовления современной паркетной доски используют как дорогие натуральные породы дерева, так и менее ценные - для устройства подложки. От особенности процесса производства, выбора древесины для материала, ее состояния, типа клея будет зависеть внешний вид, эксплуатационные свойства и срок службы будущего покрытия.

Итак, производство паркетной доски состоит из следующих этапов:

- Создание лицевого слоя.

- Устройство подложки.

- Соединение всех слоев.

На начальном этапе, используя пильный станок доски из ценных пород древесины распиливают на ламели нужных параметров. Далее их обрабатывают с помощью фрезерного станка, добиваясь получения изделий правильных геометрических форм. Ламели смазывают клеевыми составами, получая лицевой слой, после чего в зависимости от нужного результата проводят термическую обработку, отбеливание или строгание.

Для создания подложки обрезную доску из недорогих пород дерева, чаще хвойных, распиливают. Третий слой - полотно из шпона хвойных деревьев предназначен для стабилизации конструкции. Готовые доски обрабатывают с помощью фрезерного станка, получая изделия с правильными геометрическими пропорциями и чистой поверхностью.

Заключительный этап - фиксация слоев доски, когда лицевая часть склеивается с двумя остальными. Второй слой оснащают замковым соединением шип паз или замком поворотно-углового типа. Вторую и третью часть доски склеивают таким образом, чтобы волокна образовывали взаимно перпендикулярные плоскости. Такой способ соединения повышает прочностные характеристики изделия в том числе и в условиях резких скачков температуры и изменения уровня влажности.

Оборудование для производства паркета - какое используют?

Чтобы наладить процесс, потребуется социализированное оборудование для производства паркета или паркетной доски. Наиболее важные машины:

- лесопилка с механизированной подачей сырья;

- заточное и разводное оборудование для пил;

- сушилка (с несколькими режимами сушки);

- влагомеры;

- паркетная линия - основа производства (включает шипорез и 4-х сторонний строгательный станок);

- столярный участок подготовительный.

Помимо оборудования для производства паркета, нужно продумать расположение и обустройство помещения, где будут проходить работы. Для начала будет достаточно помещения площадью в 200 квадратных метров.

Если нет возможности разместить все оборудование в помещении, часть его располагают за его пределами, например, лесопильный участок можно разместить за границами цеха, предусмотрев навес. А для склада кругляка не потребуется даже навеса.

Себестоимость квадратного метра штучного паркета состоит на 60% из сырья, на 15% из затрат на электроэнергию. Остальное - затраты на оплату труда сотрудников. В общем рентабельность бизнеса по производству паркета составляет не менее 15%.

Чтобы избежать сложностей с обустройством помещения для работы с натуральными деревом, имеет смысл начинать производство в специальном цеху, оборудованном для обработки дерева с учетом норм пожаробезопасности.

И последнее, закупая сырье для изготовления паркета из натурального дерева (обычно из дуба и ясени), стоит помнить о документах, подтверждающих его качество. Обязательно заготовки должны поступать с сертификатами радиационной безопасности и гигиеническим заключением Министерства охраны здоровья. Только сертифицированное сырье позволяет получать в результате сертифицированный паркет.

В заключение отметим, что технология производства паркетной доски и штучного паркета практически у каждого производителя идентична. Отличия бывают, но лишь в последовательности выполнения этапов и способах обработки. Также отличается отношение изготовителей к процессу производства материала с контролем или его отсутствием на каждом этапе.