Phương pháp chống ăn mòn trong nồi hơi nước nóng. Ăn mòn và xói mòn trong các nồi hơi có áp suất trung bình và thấp từ thành lò. Ăn mòn đường dẫn nước cấp và đường nước ngưng

Hydro-X là gì:

Hydro-X là một phương pháp và giải pháp được phát minh ở Đan Mạch cách đây 70 năm nhằm cung cấp khả năng xử lý nước cần thiết cho các hệ thống sưởi và nồi hơi, cả nước nóng và hơi nước với áp suất hơi nước thấp (lên đến 40 atm). Khi sử dụng phương pháp Hydro-X, chỉ một dung dịch được thêm vào nước tuần hoàn, cung cấp cho người tiêu dùng trong các can hoặc thùng nhựa, sẵn sàng để sử dụng. Điều này cho phép các doanh nghiệp không phải có kho đặc biệt cho thuốc thử hóa học, cửa hàng để chuẩn bị các dung dịch cần thiết, v.v.

Việc sử dụng Hydro-X đảm bảo duy trì giá trị pH cần thiết, làm sạch nước khỏi oxy và carbon dioxide tự do, ngăn ngừa sự xuất hiện của cặn và, nếu có, làm sạch bề mặt cũng như bảo vệ khỏi sự ăn mòn.

Hiđro X là chất lỏng trong suốt, màu nâu vàng, đồng nhất, có tính kiềm mạnh, khối lượng riêng khoảng 1,19 g / cm ở 20 ° C. Thành phần của nó ổn định và ngay cả khi bảo quản lâu dài cũng không bị tách chất lỏng hoặc lắng cặn nên không cần khuấy trước khi sử dụng. Chất lỏng không dễ cháy.

Ưu điểm của phương pháp Hydro-X là đơn giản và hiệu quả trong xử lý nước.

Tại nơi làm việc hệ thống nước nóng, bao gồm bộ trao đổi nhiệt, nước nóng hoặc nồi hơi, theo quy luật, chúng được cấp nước bổ sung. Để ngăn ngừa sự xuất hiện của cặn, cần phải xử lý nước để giảm hàm lượng bùn và muối trong nước lò hơi. Xử lý nước có thể được thực hiện, ví dụ, thông qua việc sử dụng các bộ lọc làm mềm, sử dụng khử khoáng, thẩm thấu ngược, vv Ngay cả sau khi xử lý như vậy, các vấn đề vẫn liên quan đến khả năng ăn mòn. Khi thêm xút, trinatri photphat, vv vào nước, vấn đề ăn mòn cũng vẫn còn, và đối với nồi hơi, ô nhiễm hơi nước.

Đầy đủ phương pháp đơn giản Phương pháp Hydro-X được sử dụng để ngăn ngừa sự xuất hiện của cáu cặn và ăn mòn, theo đó, một lượng nhỏ dung dịch đã chuẩn bị sẵn có chứa 8 thành phần vô cơ và hữu cơ được thêm vào nước lò hơi. Các ưu điểm của phương pháp như sau:

- giải pháp đến tay người tiêu dùng ở dạng sẵn sàng để sử dụng;

- một lượng nhỏ dung dịch được đưa vào nước bằng tay hoặc sử dụng bơm định lượng;

- khi sử dụng Hydro-X không cần sử dụng thêm các hóa chất khác;

- Các chất hoạt tính được cung cấp vào nước lò hơi ít hơn khoảng 10 lần so với khi sử dụng phương pháp truyền thống xử lý nước;

Hydro-X không chứa thành phần độc hại. Ngoài natri hiđroxit NaOH và trinatri photphat Na3PO4, tất cả các chất khác đều được chiết xuất từ thực vật không độc;

- khi được sử dụng trong Nồi hơi và thiết bị bay hơi cung cấp hơi nước sạch và ngăn tạo bọt.

Thành phần của Hydro-X.

Giải pháp bao gồm tám các chất khác nhau cả hữu cơ và vô cơ. Cơ chế hoạt động của Hydro-X có bản chất hóa lý phức tạp.

Chiều ảnh hưởng của từng thành phần xấp xỉ như sau.

Natri hydroxit NaOH với lượng 225 g / l làm giảm độ cứng của nước và điều chỉnh giá trị pH, bảo vệ lớp magnetit; trinatri photphat Na3PO4 với lượng 2,25 g / l - ngăn ngừa sự hình thành cáu cặn và bảo vệ bề mặt sắt. Tất cả sáu hợp chất hữu cơ tổng cộng không vượt quá 50 g / l và bao gồm lignin, tanin, tinh bột, glycol, natri alginat và natri mannuronat. Tổng lượng các chất cơ bản NaOH và Na3PO4 trong quá trình xử lý nước Hydro-X là rất nhỏ, ít hơn khoảng 10 lần so với lượng chất cơ bản được sử dụng trong xử lý truyền thống, theo nguyên tắc phân tích.

Ảnh hưởng của các thành phần của Hydro-X là vật lý hơn là hóa học.

Phụ gia hữu cơ phục vụ các mục đích sau đây.

Natri alginat và natri mannuronat được sử dụng cùng với một số chất xúc tác để hỗ trợ sự kết tủa của muối canxi và magiê. Tanin hấp thụ oxy và tạo ra một lớp sắt bảo vệ chống ăn mòn. Lignin hoạt động giống như tanin và cũng giúp loại bỏ cặn vôi hiện có. Tinh bột tạo thành bùn và glycol ngăn cản sự tạo bọt và cuốn theo các giọt ẩm. Các hợp chất vô cơ duy trì một môi trường kiềm yếu cần thiết cho hoạt động hiệu quả của các chất hữu cơ, dùng làm chất chỉ thị nồng độ của Hydro-X.

Nguyên lý hoạt động của Hydro-X.

Thành phần hữu cơ đóng vai trò quyết định trong quá trình tác dụng của Hydro-X. Mặc dù chúng có mặt với lượng tối thiểu nhưng do phân tán sâu nên bề mặt phản ứng hoạt động của chúng khá lớn. Trọng lượng phân tử của các thành phần hữu cơ của Hydro-X là đáng kể, điều này tạo ra hiệu ứng vật lý trong việc thu hút các phân tử ô nhiễm trong nước. Giai đoạn xử lý nước này diễn ra mà không có phản ứng hóa học. Sự hấp thụ của các phân tử chất ô nhiễm là trung tính. Điều này cho phép bạn thu thập tất cả các phân tử như vậy, vừa tạo ra độ cứng, vừa tạo ra muối sắt, clorua, muối axit silicic, ... Tất cả các chất ô nhiễm trong nước được lắng đọng trong bùn, là chất di động, vô định hình và không kết dính với nhau. Điều này ngăn ngừa khả năng hình thành cáu cặn trên bề mặt gia nhiệt, đây là một ưu điểm đáng kể của phương pháp Hydro-X.

Các phân tử Hydro-X trung tính hấp thụ cả ion dương và âm (anion và cation), các ion này lần lượt bị trung hòa lẫn nhau. Sự trung hòa của các ion ảnh hưởng trực tiếp đến việc giảm ăn mòn điện, vì loại ăn mòn này có liên quan đến điện thế khác nhau.

Hydro-X có tác dụng chống lại khí ăn mòn - oxy và carbon dioxide tự do. Nồng độ Hydro-X 10 ppm là đủ để ngăn chặn loại ăn mòn này bất kể nhiệt độ môi trường xung quanh.

Xút có thể gây ra độ giòn của xút. Việc sử dụng Hydro-X làm giảm lượng hydroxit tự do, giảm đáng kể nguy cơ ăn da giòn của thép.

Không dừng hệ thống để xả nước, quy trình Hydro-X cho phép bạn loại bỏ cặn vôi cũ hiện có. Điều này là do sự hiện diện của các phân tử lignin. Các phân tử này thâm nhập vào các lỗ rỗng của cáu cặn lò hơi và phá hủy nó. Tuy nhiên, cần lưu ý rằng nếu lò hơi bị nhiễm bẩn nặng, thì hiệu quả kinh tế hơn là tiến hành súc rửa bằng hóa chất, sau đó sử dụng Hydro-X để ngăn đóng cặn, điều này sẽ làm giảm mức tiêu thụ.

Bùn kết quả được thu gom trong các thiết bị thu gom bùn và được loại bỏ khỏi chúng bằng cách xả đáy định kỳ. Bộ lọc (bộ thu gom bùn) có thể được sử dụng như bộ thu gom bùn, qua đó một phần nước quay trở lại lò hơi được đi qua.

Điều quan trọng là bùn được hình thành dưới tác dụng của Hydro-X được loại bỏ bất cứ khi nào có thể bằng các đợt xả đáy lò hơi hàng ngày. Lượng xả đáy phụ thuộc vào độ cứng của nước và loại cây. Trong giai đoạn đầu, khi bề mặt được làm sạch khỏi bùn đã tồn tại và có một hàm lượng chất ô nhiễm đáng kể trong nước, thì lưu lượng xả đáy sẽ cao hơn. Quá trình thanh lọc được thực hiện bằng cách mở hoàn toàn van thanh lọc trong 15-20 giây mỗi ngày và với nguồn cung cấp nước thô lớn 3-4 lần một ngày.

Hydro-X có thể được sử dụng trong hệ thống sưởi ấm, trong hệ thống sưởi ấm cấp huyện, cho nồi hơi áp suất thấp (lên đến 3,9 MPa). Đồng thời với Hydro-X, không được dùng thuốc thử nào khác, trừ natri sunfit và sôđa. Không cần phải nói rằng thuốc thử nước trang điểm không thuộc loại này.

Trong vài tháng đầu hoạt động, lượng tiêu thụ thuốc thử nên được tăng lên một chút để loại bỏ cáu cặn tồn tại trong hệ thống. Nếu có lo ngại rằng bộ quá nhiệt của lò hơi bị nhiễm cặn muối, cần làm sạch bằng các phương pháp khác.

Trong điều kiện có hệ thống xử lý nước bên ngoài, cần phải chọn chế độ vận hành tối ưu của Hydro-X, điều này sẽ đảm bảo tiết kiệm tổng thể.

Quá liều Hydro-X không ảnh hưởng xấu đến độ tin cậy của hoạt động lò hơi hoặc chất lượng hơi của lò hơi, và chỉ làm tăng mức tiêu thụ thuốc thử.

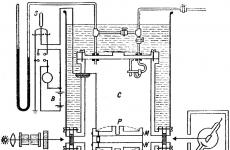

Nồi hơi

Nước thô được dùng làm nước trang điểm.

Liều lượng không đổi: 0,2 lít Hydro-X cho mỗi mét khối nước bổ sung và 0,04 lít Hydro-X cho mỗi mét khối nước ngưng.

Nước tẩy trang là nước làm mềm.

Liều lượng ban đầu: 1 lít Hydro-X cho mỗi mét khối nước trong lò hơi.

Liều lượng không đổi: 0,04 l Hydro-X cho mỗi mét khối nước và chất ngưng tụ bổ sung.

Liều lượng để tẩy cặn cho lò hơi: Hydro-X được định lượng nhiều hơn 50% so với liều lượng không đổi.

Hệ thống cung cấp nhiệt

Nước trang điểm là nước thô.

Liều lượng ban đầu: 1 lít Hydro-X cho mỗi mét khối nước.

Liều lượng không đổi: 1 lít Hydro-X cho mỗi mét khối nước trang điểm.

Nước tẩy trang là nước làm mềm.

Liều lượng ban đầu: 0,5 l Hydro-X cho mỗi mét khối nước.

Liều lượng không đổi: 0,5 l Hydro-X cho mỗi mét khối nước trang điểm.

Trong thực tế, liều lượng bổ sung dựa trên phân tích độ pH và độ cứng.

Đo lường và kiểm soát

Liều lượng bình thường của Hydro-X mỗi ngày là khoảng 200-400 ml mỗi tấn nước bổ sung với độ cứng trung bình là 350 μgeq / dm3 được tính theo CaCO3, cộng với 40 ml mỗi tấn trả lại nước... Tất nhiên, đây là những con số gần đúng, và chính xác hơn có thể đặt liều lượng bằng cách theo dõi chất lượng nước. Như đã lưu ý, quá liều sẽ không gây hại gì, nhưng liều lượng chính xác sẽ tiết kiệm tiền. Đối với hoạt động bình thường, độ cứng (về CaCO3), tổng nồng độ của các tạp chất ion, độ dẫn điện cụ thể, độ kiềm ăn da và nồng độ của các ion hydro (pH) của nước được theo dõi. Do tính đơn giản của nó và phạm vi rộngĐộ tin cậy Hydro-X có thể được sử dụng cả ở chế độ định lượng thủ công và chế độ tự động. Nếu muốn, người tiêu dùng có thể đặt hàng một hệ thống kiểm soát và điều khiển máy tính tiến trình.

Trang web hàng hải Nga ngày 05 tháng 10 năm 2016 Ngày tạo: 05 tháng 10 năm 2016 Cập nhật: 05 tháng 10 năm 2016 Lượt truy cập: 5363Các dạng ăn mòn. Trong quá trình vận hành, các phần tử của nồi hơi tiếp xúc với môi trường xâm thực - nước, hơi nước và khí thải... Phân biệt ăn mòn hóa học và ăn mòn điện hóa học.

Ăn mòn hóa học gây ra bởi hơi nước hoặc nước, phá vỡ kim loại đồng đều trên toàn bộ bề mặt. Tỷ lệ ăn mòn như vậy trong các nồi hơi biển hiện đại là thấp. Nguy hiểm hơn là sự ăn mòn hóa học cục bộ do các hợp chất hóa học xâm thực có trong cặn tro (lưu huỳnh, ôxít vanadi, v.v.).

Phổ biến và nguy hiểm nhất là ăn mòn điện hóa chảy trong dung dịch nước của chất điện phân khi xuất hiện dòng điện, gây ra bởi sự chênh lệch điện thế giữa các phần riêng lẻ của kim loại, khác nhau về tính không đồng nhất về mặt hóa học, nhiệt độ hoặc chất lượng của quá trình xử lý.

Vai trò của chất điện phân do nước (ăn mòn bên trong) hoặc hơi nước ngưng tụ trong cặn (ăn mòn bên ngoài).

Sự xuất hiện của các cặp cực nhỏ như vậy trên bề mặt của đường ống dẫn đến thực tế là các nguyên tử ion kim loại đi vào nước dưới dạng các ion mang điện tích dương và bề mặt của đường ống tại thời điểm này nhận được điện tích âm. Nếu sự khác biệt về điện thế của các cặp vi cực như vậy là không đáng kể, thì một lớp điện kép dần dần được tạo ra tại mặt phân cách kim loại-nước, làm chậm quá trình tiếp theo của quá trình.

Tuy nhiên, trong hầu hết các trường hợp, điện thế của các phần riêng lẻ là khác nhau, điều này gây ra sự xuất hiện của EMF hướng từ điện thế cao hơn (cực dương) sang điện thế nhỏ hơn (cực âm).

Trong trường hợp này, các nguyên tử ion kim loại đi từ cực dương vào nước, và các điện tử dư thừa tích tụ ở cực âm. Kết quả là EMF và do đó, cường độ của quá trình phá hủy kim loại giảm mạnh.

Hiện tượng này được gọi là sự phân cực. Nếu điện thế ở anot giảm do sự hình thành màng oxit bảo vệ hoặc sự gia tăng nồng độ các ion kim loại trong vùng anot và điện thế catot trên thực tế không thay đổi, thì sự phân cực đó được gọi là phân cực anot.

Với sự phân cực catốt trong dung dịch ở catốt, nồng độ của các ion và phân tử có khả năng loại bỏ các điện tử dư thừa ra khỏi bề mặt kim loại giảm mạnh. Do đó, điểm chính trong cuộc chiến chống ăn mòn điện hóa là việc tạo ra các điều kiện như vậy khi cả hai loại phân cực sẽ được duy trì.

Thực tế là không thể đạt được điều này, vì luôn có chất khử cực trong nước lò hơi - những chất gây ra vi phạm các quá trình phân cực.

Chất khử cực bao gồm các phân tử O 2 và CO 2, các ion H +, Cl - và SO - 4, cũng như các oxit sắt và đồng. CO 2, Cl - và SO - 4 hòa tan trong nước ức chế sự hình thành một lớp màng oxit bảo vệ dày đặc trên cực dương và do đó góp phần vào quá trình chuyên sâu của quá trình ở cực dương. Các ion hydro H + làm giảm điện tích âm của catốt.

Ảnh hưởng của oxy đến tốc độ ăn mòn bắt đầu thể hiện theo hai hướng trái ngược nhau. Một mặt, oxy làm tăng tốc độ của quá trình ăn mòn, vì nó là chất khử cực mạnh của các khu vực catốt, mặt khác, nó có tác dụng thụ động trên bề mặt.

Thông thường, các bộ phận của lò hơi làm bằng thép có một lớp màng oxit ban đầu đủ mạnh để bảo vệ vật liệu khỏi tiếp xúc với oxy cho đến khi nó bị phá hủy bởi các yếu tố cơ học hoặc hóa học.

Tốc độ của các phản ứng dị thể (bao gồm ăn mòn) được điều chỉnh bởi cường độ của các quá trình sau: cung cấp thuốc thử (chủ yếu là chất khử cực) cho bề mặt vật liệu; phá hủy màng oxit bảo vệ; loại bỏ các sản phẩm phản ứng khỏi nơi xảy ra nó.

Cường độ của các quá trình này phần lớn được quyết định bởi các yếu tố thủy động lực học, cơ học và nhiệt học. Do đó, các biện pháp giảm nồng độ thuốc thử hóa học mạnh ở cường độ cao của hai quá trình còn lại, như kinh nghiệm vận hành nồi hơi cho thấy, thường không hiệu quả.

Do đó, giải pháp cho vấn đề ngăn ngừa sự phá hủy do ăn mòn cần phải phức tạp, khi tất cả các yếu tố ảnh hưởng đến nguyên nhân ban đầu của sự phá hủy vật liệu đều được tính đến.

Ăn mòn điện hóa

Tùy thuộc vào nơi chảy và các chất tham gia phản ứng, người ta phân biệt các dạng ăn mòn điện hóa sau:

- oxy (và sự đa dạng của nó - bãi đậu xe),

- bùn phụ (đôi khi được gọi là "vỏ"),

- intergranular (độ giòn kiềm của thép nồi hơi),

- có rãnh và

- lưu huỳnh.

Oxy ăn mòn quan sát thấy trong bộ tiết kiệm, phụ kiện, đường ống cấp và xuống, bộ thu gom hơi nước và các thiết bị thu trong (tấm chắn, đường ống, bộ khử nhiệt, v.v.). Các cuộn dây của mạch thứ cấp của lò hơi mạch kép, lò hơi tận dụng và lò sưởi không khí bằng hơi nước đặc biệt dễ bị ôxy ăn mòn. Sự ăn mòn oxy xảy ra trong quá trình vận hành lò hơi và phụ thuộc vào nồng độ oxy hòa tan trong nước lò hơi.

Tỷ lệ ăn mòn oxy trong các lò hơi chính thấp, do công việc hiệu quả khử khí và chế độ nước photphat-nitrat. Ở các nồi hơi ống nước phụ thường đạt 0,5 - 1 mm / năm, mặc dù trung bình nằm trong khoảng 0,05 - 0,2 mm / năm. Bản chất của hư hỏng đối với thép lò hơi là những vết loét nhỏ.

Một loại ăn mòn oxy nguy hiểm hơn là ăn mòn bãi đậu xe chảy trong thời gian lò hơi ngừng hoạt động. Do đặc thù của công việc, tất cả các nồi hơi tàu thủy (và đặc biệt là các nồi phụ trợ) đều bị ăn mòn khi đỗ mạnh. Theo quy luật, ăn mòn đứng không dẫn đến hỏng hóc lò hơi, tuy nhiên, kim loại bị ăn mòn trong quá trình tắt máy, những thứ khác tương đương nhau, bị phá hủy mạnh hơn trong quá trình vận hành lò hơi.

Nguyên nhân chính của sự ăn mòn khi đỗ xe là sự xâm nhập của oxy vào nước nếu lò hơi đầy hoặc vào màng ẩm trên bề mặt kim loại nếu lò hơi bị cạn nước. Clorua và NaOH có trong nước và cặn muối hòa tan trong nước đóng một vai trò quan trọng trong việc này.

Khi có clorua trong nước, sự ăn mòn đồng đều của kim loại tăng cường, và nếu nó chứa một lượng nhỏ kiềm (dưới 100 mg / l), thì sự ăn mòn là cục bộ. Để tránh ăn mòn bãi đậu xe ở nhiệt độ 20 - 25 ° C, nước phải chứa tối đa 200 mg / l NaOH.

Các dấu hiệu bên ngoài của sự ăn mòn với sự tham gia của oxy: các vết loét nhỏ cục bộ (Hình 1, a), chứa đầy các sản phẩm ăn mòn màu nâu, hình thành các nốt lao phía trên vết loét.

Loại bỏ oxy khỏi nước cấp là một trong những biện pháp quan trọng để giảm sự ăn mòn của oxy. Kể từ năm 1986, hàm lượng oxy trong nước cấp cho các lò hơi phụ trợ và thu hồi trên biển đã được giới hạn ở mức 0,1 mg / l.

Tuy nhiên, ngay cả với hàm lượng oxy như vậy trong nước cấp, sự phá hủy ăn mòn đối với các phần tử lò hơi đang hoạt động, điều này cho thấy ảnh hưởng chủ yếu của các quá trình phá hủy màng oxit và rửa sạch các sản phẩm phản ứng từ các tâm ăn mòn . Phần lớn ví dụ tốt Tác động của các quá trình này đối với hư hỏng do ăn mòn được minh họa bằng việc phá hủy các cuộn dây của nồi hơi thu hồi tuần hoàn cưỡng bức.

Lúa gạo. 1. Hư hỏng do oxy ăn mòn

Ăn mòn hư hỏng trong quá trình ăn mòn oxy, chúng thường được định vị cục bộ nghiêm ngặt: trên bề mặt bên trong của các phần đầu vào (xem Hình 1, a), trong khu vực uốn cong (Hình 1, b), tại các phần đầu ra và ở chỗ uốn cong của cuộn dây (xem Hình 1, c), cũng như trong các bộ thu hơi nước của nồi hơi sử dụng (xem Hình 1, d). Chính tại những khu vực này (2 - khu vực xâm thực gần tường), đặc điểm thủy động lực học của dòng chảy tạo điều kiện cho sự phá hủy màng ôxít và rửa trôi các sản phẩm ăn mòn.

Thật vậy, bất kỳ sự biến dạng nào của dòng nước và hỗn hợp hơi nước đều kèm theo sự xuất hiện sự xâm thực trong các lớp tường mở rộng dòng 2, nơi các bong bóng hơi được hình thành và ngay lập tức xẹp xuống gây ra sự phá hủy màng oxit do năng lượng của các chấn tử thủy lực.

Điều này cũng được tạo điều kiện thuận lợi bởi các ứng suất xen kẽ trong màng gây ra bởi sự rung động của các cuộn dây và sự dao động của nhiệt độ và áp suất. Sự xáo trộn cục bộ gia tăng của dòng chảy trong những khu vực này gây ra hiện tượng rửa trôi các sản phẩm ăn mòn.

Trên các phần đầu ra thẳng của cuộn dây, màng ôxít bị phá hủy do tác động lên bề mặt của các giọt nước trong quá trình chuyển động hỗn loạn của dòng hỗn hợp hơi nước, chế độ chuyển động hình khuyên phân tán ở đây chuyển thành phân tán theo dòng chảy. tốc độ lên đến 20-25 m / s.

Trong những điều kiện này, ngay cả hàm lượng oxy thấp (~ 0,1 mg / l) cũng gây ra sự phá hủy kim loại mạnh mẽ, dẫn đến sự xuất hiện của các lỗ rò trong các phần đầu vào của các cuộn dây lò hơi thu hồi nhiệt kiểu La Mont sau 2-4 năm hoạt động, và trong các phần còn lại sau 6-12 năm. năm.

Lúa gạo. 2. Ăn mòn hư hỏng các cuộn dây tiết kiệm của nồi hơi sử dụng KUP1500R của tàu động cơ "Indira Gandhi".

Như một minh họa ở trên, chúng ta hãy xem xét nguyên nhân hư hỏng các cuộn dây tiết kiệm của hai nồi hơi nhiệt thải KUP1500R được lắp đặt trên tàu sân bay nhẹ hơn Indira Gandhi (thuộc loại Aleksey Kosygin), đi vào hoạt động vào tháng 10 năm 1985. Đã có vào tháng 2 Năm 1987 do hư hỏng bộ tiết kiệm của cả hai nồi hơi đã được thay thế. Sau 3 năm, hư hỏng đối với các cuộn dây xuất hiện trong các bộ tiết kiệm này, nằm ở các đoạn cách ống dẫn đầu vào đến 1-1,5 m. Bản chất của hư hỏng chỉ ra (Hình 2, a, b) ăn mòn oxy điển hình tiếp theo là hư hỏng do mỏi (nứt ngang).

Tuy nhiên, tính chất của sự mệt mỏi khác nhau giữa các cơ địa. Sự xuất hiện của vết nứt (và sớm hơn - vết nứt của màng oxit) trong vùng của mối hàn (xem Hình 2, a) là hệ quả của ứng suất xen kẽ gây ra bởi sự rung động của bó ống và tính năng thiết kế của thiết bị nối các cuộn dây với cực thu (đầu cuộn dây có đường kính 22x2).

Sự phá hủy màng oxit và sự hình thành các vết nứt mỏi trên bề mặt bên trong của các đoạn thẳng của cuộn dây, nằm ở khoảng cách 700-1000 mm từ đầu vào (xem Hình 2, b), là do nhiệt xen kẽ. ứng suất phát sinh trong quá trình vận hành lò hơi, khi cấp nước lạnh trên bề mặt nóng. Trong trường hợp này, ảnh hưởng của ứng suất nhiệt được tăng cường bởi thực tế là các đường gân của cuộn dây gây khó khăn cho sự giãn nở tự do của kim loại ống, tạo ra ứng suất bổ sung trong kim loại.

Ăn mòn bùn thường được quan sát thấy trong các nồi hơi ống nước chính ở bề mặt bên trong của thành và các ống sinh hơi của các bó đầu vào đối diện với mỏ hàn. Bản chất của ăn mòn dưới bùn - loét hình trái xoan với kích thước dọc theo trục chính (song song với trục ống) đến 30-100 mm.

Các vết loét có một lớp dày đặc các oxit ở dạng “vỏ” 3 (Hình 3). Ăn mòn bùn xảy ra khi có mặt chất khử cực rắn - oxit sắt và đồng 2, được lắng đọng trên các đoạn ống chịu nhiệt nhiều nhất trong vị trí của các trung tâm ăn mòn hoạt động phát sinh do sự phá hủy các màng oxit ...

Lớp cáu cặn lỏng lẻo và các sản phẩm ăn mòn hình thành ở phía trên 1. Các "lớp vỏ" tạo thành từ các sản phẩm ăn mòn được dính chặt vào kim loại cơ bản và chỉ có thể được loại bỏ bằng cơ học.

Đối với các nồi hơi phụ, kiểu ăn mòn này không điển hình, nhưng ở phụ tải nhiệt cao và chế độ xử lý nước thích hợp, không loại trừ sự xuất hiện của ăn mòn bùn phụ trong các nồi hơi này.

Trong các nồi hơi hàng hải, sự ăn mòn có thể xảy ra cả từ mạch hơi nước và từ phía các sản phẩm đốt cháy nhiên liệu.

Các bề mặt bên trong của mạch hơi nước có thể bị các loại ăn mòn sau đây;

Ăn mòn oxy là loại ăn mòn nguy hiểm nhất. Tính năng đặc trưngăn mòn ôxy là sự hình thành các ổ ăn mòn rỗ cục bộ, tới các hố sâu và xuyên qua các hố; Dễ bị ôxy ăn mòn nhất là phần đầu vào của bộ tiết kiệm, bộ thu và đường ống dẫn xuống của mạch tuần hoàn.

Ăn mòn nitrit, không giống như ăn mòn oxy, ảnh hưởng đến bề mặt bên trong của ống nâng ứng suất nhiệt và gây ra sự hình thành các hố sâu hơn với đường kính 15 ^ 20 mm.

Ăn mòn giữa các hạt là một loại ăn mòn đặc biệt và xảy ra ở những nơi có ứng suất kim loại cao nhất ( mối hàn, khớp nối mặt bích và mặt bích) là kết quả của sự tương tác của kim loại nồi hơi với kiềm đậm đặc. Một tính năng đặc trưng là trên bề mặt kim loại xuất hiện một lưới các vết nứt nhỏ, dần dần phát triển thành các vết nứt;

Ăn mòn dưới bùn xảy ra ở những nơi bùn lắng đọng và ở những vùng ứ đọng của mạch tuần hoàn lò hơi. Quá trình chảy có bản chất điện hóa khi các oxit sắt tiếp xúc với kim loại.

Các dạng ăn mòn sau đây có thể được quan sát từ phía các sản phẩm đốt cháy nhiên liệu;

Ăn mòn khí ảnh hưởng đến các bề mặt làm nóng bay hơi, quá nhiệt và tiết kiệm, lớp lót vỏ,

Các tấm chắn dẫn khí và các bộ phận khác của lò hơi tiếp xúc với nhiệt độ khí cao .. Khi nhiệt độ kim loại của ống lò hơi tăng trên 530 ° C (đối với thép cacbon), sự phá hủy của lớp màng oxit bảo vệ trên bề mặt ống bắt đầu, cung cấp khả năng tiếp cận không bị cản trở oxi thành kim loại nguyên chất. Trong trường hợp này, sự ăn mòn xảy ra trên bề mặt của các đường ống với sự hình thành của cáu cặn.

Nguyên nhân trước mắt của loại ăn mòn này là do vi phạm chế độ làm mát của các phần tử này và sự gia tăng nhiệt độ của chúng trên mức cho phép. Đối với đường ống của bề mặt sưởi ấm, lý do Ysh Nhiệt độ của các bức tường có thể được; hình thành một lớp cặn đáng kể, xáo trộn chế độ hoàn lưu (ứ đọng, đảo lộn, hình thành nút hơi), rò rỉ nước từ lò hơi, phân phối nước và hơi nước không đồng đều dọc theo chiều dài của ống thu hơi.

Ăn mòn ở nhiệt độ cao (vanadi) ảnh hưởng đến bề mặt gia nhiệt của bộ quá nhiệt nằm trong vùng có nhiệt độ khí cao. Khi đốt cháy nhiên liệu, các oxit vanadi được hình thành. Trong trường hợp này, khi thiếu oxy, vanadi trioxit được hình thành, và khi dư thừa nó, vanadi pentoxit được hình thành. Vanadi pentoxit U205, có nhiệt độ nóng chảy 675 ° C, ăn mòn rất nguy hiểm. Vanadi pentoxit, được giải phóng trong quá trình đốt cháy dầu nhiên liệu, bám vào bề mặt gia nhiệt, có sốt cao, và gây ra sự phá hủy chủ động của kim loại. Các thí nghiệm đã chỉ ra rằng ngay cả hàm lượng vanadi thấp tới 0,005% trọng lượng cũng có thể gây ra hiện tượng ăn mòn nguy hiểm.

Ăn mòn Vanadi có thể được ngăn chặn bằng cách hạ nhiệt độ cho phép của kim loại của các phần tử lò hơi và tổ chức đốt với hệ số không khí dư tối thiểu a = 1,03 + 1,04.

Ăn mòn ở nhiệt độ thấp (có tính axit) chủ yếu ảnh hưởng đến các bề mặt sưởi ấm ở đuôi. Các sản phẩm cháy của dầu nhiên liệu lưu huỳnh luôn chứa hơi nước và các hợp chất của lưu huỳnh, tạo thành axit sunfuric khi kết hợp với nhau. Khi các chất khí xả ra với các bề mặt đốt nóng ở đuôi tương đối lạnh, hơi axit sulfuric ngưng tụ trên chúng và gây ra sự ăn mòn kim loại. Cường độ ăn mòn nhiệt độ thấp phụ thuộc vào nồng độ axit sunfuric trong màng ẩm lắng đọng trên bề mặt gia nhiệt. Trong trường hợp này, nồng độ B03 trong các sản phẩm cháy không chỉ được xác định bởi hàm lượng lưu huỳnh trong nhiên liệu. Các yếu tố chính ảnh hưởng đến tốc độ ăn mòn ở nhiệt độ thấp là;

Điều kiện để xảy ra phản ứng cháy trong lò. Khi tăng tỷ lệ không khí dư thì phần trăm của khí B03 tăng (ở a = 1,15, 3,6% lưu huỳnh có trong nhiên liệu bị oxi hóa; ở a = 1,7, khoảng 7% lưu huỳnh bị oxi hóa). Với lượng dư không khí hệ số a = 1,03 - 1,04 anhydrit sunfuaric B03 thực tế không được tạo thành;

Tình trạng bề mặt gia nhiệt;

Cung cấp điện lò hơi quá nước lạnh làm giảm nhiệt độ của thành ống tiết kiệm dưới sương mù đối với axit sulfuric;

Nồng độ của nước trong nhiên liệu; Khi đốt nhiên liệu có nước, điểm sương tăng lên do áp suất riêng phần của hơi nước trong sản phẩm cháy tăng.

Ăn mòn đứng ảnh hưởng đến bề mặt bên ngoài của ống và bộ góp, vỏ, thiết bị đốt, phụ kiện và các phần tử khác của đường dẫn khí-không khí của lò hơi. Muội tạo ra trong quá trình đốt cháy nhiên liệu bao phủ các bề mặt gia nhiệt và các bộ phận bên trong của đường dẫn khí-không khí của lò hơi. Muội có tính hút ẩm, khi lò hơi nguội đi dễ hút ẩm gây ăn mòn. Bản chất ăn mòn là loét khi một lớp màng dung dịch axit sunfuric hình thành trên bề mặt kim loại khi lò hơi nguội đi và nhiệt độ của các phần tử của nó giảm xuống dưới điểm sương đối với axit sunfuric.

Cuộc chiến chống ăn mòn khi đỗ xe dựa trên việc tạo ra các điều kiện loại trừ sự xâm nhập của hơi ẩm trên bề mặt kim loại của lò hơi, cũng như việc áp dụng các lớp phủ chống ăn mòn trên bề mặt của các phần tử lò hơi.

Trong trường hợp lò hơi ngừng hoạt động trong thời gian ngắn sau khi kiểm tra và làm sạch bề mặt gia nhiệt để ngăn chặn sự xâm nhập của lượng mưa trong khí quyển vào các ống dẫn khí của lò hơi trên ống khói nó là cần thiết để đặt trên một nắp, đóng các thanh ghi khí, các lỗ kiểm tra. Cần phải liên tục theo dõi độ ẩm và nhiệt độ trong MCO.

Để ngăn chặn sự ăn mòn của nồi hơi trong quá trình không hoạt động, những cách khác kho chứa nồi hơi. Có hai phương pháp lưu trữ; ướt và khô.

Phương pháp bảo quản chính đối với nồi hơi là bảo quản ướt. Nó cung cấp đầy đủ nước cấp cho lò hơi được đưa qua các bộ lọc trao đổi điện tử-ion và khử oxy, bao gồm bộ quá nhiệt và bộ tiết kiệm. Nồi hơi có thể được giữ ẩm không quá 30 ngày. Trong trường hợp nồi hơi ngừng hoạt động lâu hơn, lưu trữ khô Nồi hơi.

Bảo quản khô cung cấp khả năng thoát nước hoàn toàn cho lò hơi bằng cách đặt các túi calico thô với silica gel trong các bộ thu gom của lò hơi, có tác dụng hút ẩm. Định kỳ, các bộ thu được mở ra, đo kiểm soát khối lượng của silica gel để xác định khối lượng của độ ẩm được hấp thụ và sự bay hơi của độ ẩm được hấp thụ từ silica gel.

Hệ thống hơi nước - sắt không ổn định về mặt nhiệt động lực học. Tương tác của các chất này có thể dẫn đến sự hình thành magnetit Fe 3 O 4 hoặc wustit FeO:

|

| |

Phân tích các phản ứng (2.1) - (2.3) chỉ ra một dạng phân hủy hơi nước khi tương tác với kim loại tạo thành hiđro phân tử, không phải là hệ quả của sự phân ly nhiệt thực của hơi nước. Từ phương trình (2.1) - (2.3) ta thấy rằng trong quá trình ăn mòn thép trong hơi nước quá nhiệt thiếu ôxy, chỉ có Fe 3 O 4 hoặc FeO có thể hình thành trên bề mặt.

Khi có oxy trong hơi quá nhiệt (ví dụ, trong chế độ nước trung tính, với liều lượng oxy vào chất ngưng tụ), sự hình thành hematit Fe 2 O 3 có thể xảy ra trong vùng quá nhiệt do quá trình oxy hóa bổ sung của magnetit.

Người ta coi sự ăn mòn trong hơi nước, bắt đầu từ nhiệt độ 570 ° C, là hóa học. Hiện tại, nhiệt độ quá nhiệt tối đa cho tất cả các nồi hơi đã giảm xuống còn 545 ° C, và do đó, ăn mòn điện hóa xảy ra trong các bộ quá nhiệt. Các phần đầu ra của bộ quá nhiệt sơ cấp được làm bằng Austenit chống ăn mòn thép không gỉ, phần đầu ra của bộ quá nhiệt trung gian, có cùng nhiệt độ quá nhiệt cuối cùng (545 ° С), được làm bằng thép lê. Do đó, sự ăn mòn của các bộ hâm nóng thường nghiêm trọng.

Do tác dụng của hơi nước trên thép trên bề mặt sạch ban đầu của nó, dần dần một cái gọi là lớp topotactic được hình thành, bám chặt vào chính kim loại và do đó bảo vệ nó khỏi bị ăn mòn. Theo thời gian, một lớp biểu mô thứ hai được gọi là lớp biểu mô phát triển trên lớp này. Đối với nhiệt độ hơi nước lên đến 545 ° C, cả hai lớp này đều là magnetit, nhưng cấu trúc của chúng không giống nhau - lớp biểu mô có dạng hạt thô và không bảo vệ chống lại sự ăn mòn.

Tốc độ phân hủy hơi nước

mgH 2 / (cm 2 NS)

Lúa gạo. 2.1. Sự phụ thuộc của tốc độ phân hủy hơi quá nhiệt

từ nhiệt độ tường

Không thể ảnh hưởng đến sự ăn mòn của các bề mặt quá nhiệt bằng các phương pháp của chế độ nước. Do đó, nhiệm vụ chính của chế độ nước-hóa học của các chất quá nhiệt thích hợp là theo dõi một cách có hệ thống trạng thái kim loại của các chất quá nhiệt để ngăn chặn sự phá hủy lớp topotactic. Điều này có thể xảy ra do sự xâm nhập của các tạp chất riêng lẻ, đặc biệt là muối, vào bộ quá nhiệt và kết tủa trong đó, chẳng hạn như có thể do mức trong trống của nồi hơi áp suất cao tăng mạnh. Các cặn muối liên kết trong bộ quá nhiệt có thể dẫn đến cả việc tăng nhiệt độ thành bình và phá hủy lớp màng sơn topotactic oxit bảo vệ, điều này có thể được đánh giá bằng sự gia tăng mạnh tốc độ phân hủy hơi (Hình 2.1).

3.3. Ăn mòn đường dẫn nước cấp và đường nước ngưng

Một phần đáng kể của sự hư hỏng do ăn mòn đối với thiết bị của nhà máy nhiệt điện rơi vào đường dẫn nước cấp, nơi kim loại ở trong điều kiện khắc nghiệt nhất, nguyên nhân là do tính ăn mòn của nước đã qua xử lý hóa học, nước ngưng, sản phẩm chưng cất và hỗn hợp của chúng trong liên hệ với nó. Tại các nhà máy điện tuabin hơi, nguồn chính gây ô nhiễm nước cấp với các hợp chất đồng là amoniac ăn mòn bình ngưng tuabin và bộ gia nhiệt tái sinh áp suất thấp, hệ thống đường ống được làm bằng đồng thau.

Đường dẫn nước cấp của nhà máy điện tuabin hơi có thể được chia thành hai phần chính: trước thiết bị khử khí nhiệt và sau thiết bị này, và các điều kiện dòng chảy trong tốc độ ăn mòn của chúng khác nhau đáng kể. Các phần tử của phần đầu tiên của đường dẫn nước cấp, nằm trước thiết bị khử khí, bao gồm đường ống dẫn, bể chứa, máy bơm nước ngưng, đường ống dẫn nước ngưng và các thiết bị khác. Một tính năng đặc trưng của sự ăn mòn phần này của đường dinh dưỡng là thiếu khả năng làm cạn kiệt các tác nhân xâm thực, tức là axit cacbonic và oxy, có trong nước. Do dòng nước liên tục chảy vào và chuyển động của các phần nước mới dọc theo đường đi, nên có sự bổ sung liên tục cho sự mất mát của chúng. Việc loại bỏ liên tục một phần các sản phẩm phản ứng của sắt với nước và dòng chảy của các phần mới của các chất xâm thực tạo điều kiện thuận lợi cho các quá trình ăn mòn mạnh.

Nguồn gốc của sự xuất hiện oxy trong nước ngưng tuabin là lực hút không khí trong phần đuôi của tuabin và trong các phớt dầu của máy bơm nước ngưng. Đun nóng nước có chứa O 2 và СО 2 trong bộ gia nhiệt bề mặt nằm ở phần đầu tiên của đường cấp liệu, lên đến 60–80 ° C trở lên, dẫn đến sự ăn mòn nghiêm trọng đối với đường ống bằng đồng thau. Loại thứ hai trở nên giòn, và đồng thau thường sau vài tháng làm việc có được cấu trúc xốp do kết quả của sự ăn mòn có chọn lọc rõ rệt.

Các phần tử của phần thứ hai của đường nước cấp - từ bộ khử khí đến bộ tạo hơi - bao gồm máy bơm cấp và nguồn điện, bộ gia nhiệt tái sinh và bộ tiết kiệm. Nhiệt độ nước trong phần này, là kết quả của việc đun nóng nước tuần tự trong bộ gia nhiệt tái sinh và bộ tiết kiệm nước, gần bằng nhiệt độ nước của nồi hơi. Nguyên nhân dẫn đến sự ăn mòn các thiết bị liên quan đến phần ống dẫn này chủ yếu là do tác dụng với kim loại khí cacbonic tự do hòa tan trong nước cấp, nguồn là nước đã qua xử lý hóa học bổ sung. Với sự gia tăng nồng độ của các ion hydro (pH< 7,0), обусловленной наличием растворенной углекислоты и значительным подогревом воды, процесс коррозии на этом участке питательного тракта развивается преимущественно с выделением водорода. Коррозия имеет сравнительно равномерный характер.

Với sự có mặt của các thiết bị làm bằng đồng thau (lò sưởi áp suất thấp, thiết bị ngưng tụ), quá trình làm giàu nước bằng các hợp chất đồng thông qua đường dẫn hơi nước ngưng diễn ra với sự có mặt của oxy và amoniac tự do. Sự gia tăng khả năng hòa tan của oxit đồng ngậm nước xảy ra do sự tạo phức đồng-amoniac, ví dụ, Cu (NH 3) 4 (OH) 2. Các sản phẩm này là lò sưởi ống đồng chống ăn mòn áp lực thấp bắt đầu phân hủy trong các phần của bộ gia nhiệt tái sinh áp suất cao (bộ gia nhiệt áp suất cao) với sự hình thành các ôxít đồng ít hòa tan, một phần lắng đọng trên bề mặt của các ống cao áp. e. Cặn bẩn hình cốc trên ống p. c. góp phần làm chúng bị ăn mòn trong quá trình vận hành và thiết bị lâu ngày không được bảo quản.

Với việc khử nhiệt sâu của nước cấp không đủ, hiện tượng ăn mòn rỗ chủ yếu quan sát thấy ở các phần đầu vào của bộ tiết kiệm, nơi oxy được giải phóng do sự gia tăng đáng kể nhiệt độ của nước cấp, cũng như ở các đoạn ứ đọng của đường cấp.

Các thiết bị tiêu thụ nhiệt của các hộ tiêu thụ hơi và các đường ống dẫn nước ngưng công nghiệp quay trở lại CHPP sẽ bị ăn mòn dưới tác dụng của oxy và axit cacbonic có trong nó. Sự xuất hiện của oxy được giải thích là do sự tiếp xúc của nước ngưng với không khí trong các bể hở (khi mạch hở thu gom nước ngưng) và rò rỉ qua các lỗ rò rỉ trong thiết bị.

Các biện pháp chính để ngăn ngừa ăn mòn thiết bị nằm trong đoạn đầu tiên của đường dẫn nước cấp (từ nhà máy xử lý nước đến thiết bị khử khí nhiệt) là:

1) việc sử dụng lớp phủ chống ăn mòn bảo vệ cho bề mặt của thiết bị xử lý nước và thiết bị bể chứa, được rửa bằng dung dịch thuốc thử có tính axit hoặc nước ăn mòn sử dụng cao su, nhựa epoxy, vecni gốc perchlorovinyl, nitrit lỏng và silicone;

2) việc sử dụng các loại ống và phụ kiện chịu axit làm bằng vật liệu polyme (polyetylen, polyisobutylen, polypropylen, v.v.) hoặc các ống và phụ tùng bằng thép được lót bên trong bằng các lớp phủ bảo vệ được áp dụng bằng cách phun lửa;

3) việc sử dụng các đường ống của bộ trao đổi nhiệt làm bằng kim loại chống ăn mòn (đồng đỏ, thép không gỉ);

4) loại bỏ carbon dioxide tự do khỏi nước đã qua xử lý hóa học bổ sung;

5) liên tục rút các khí không ngưng tụ (oxy và axit cacbonic) từ các buồng hơi của máy sưởi áp suất thấp tái sinh, máy làm mát và máy sưởi của nước mạng và nhanh chóng loại bỏ nước ngưng tụ trong chúng;

6) Niêm phong kỹ lưỡng các phớt dầu của máy bơm ngưng tụ, các phụ kiện và các kết nối mặt bích của đường ống cấp liệu trong điều kiện chân không;

7) đảm bảo đủ độ kín của bình ngưng tuabin từ phía có nước và không khí làm mát và giám sát việc hút không khí với sự trợ giúp của ghi đồng hồ đo oxy;

8) trang bị bình ngưng với các thiết bị khử khí đặc biệt để loại bỏ oxy ra khỏi nước ngưng.

Để chống ăn mòn thành công thiết bị và đường ống nằm trong đoạn thứ hai của đường dẫn nước cấp (từ thiết bị khử khí nhiệt đến thiết bị sinh hơi), các biện pháp sau được áp dụng:

1) trang bị TPP với các thiết bị khử khí bằng nhiệt, trong bất kỳ điều kiện vận hành nào, đều tạo ra nước khử khí có hàm lượng oxy và carbon dioxide dư không vượt quá giới hạn cho phép;

2) sản lượng tối đa của khí không ngưng tụ từ các buồng hơi của lò sưởi tái sinh áp suất cao;

3) việc sử dụng kim loại chống ăn mòn để sản xuất các bộ phận của máy bơm cấp tiếp xúc với nước;

4) bảo vệ chống ăn mòn cho các bể cấp và thoát nước bằng cách phủ các lớp phủ phi kim loại chịu được nhiệt độ lên đến 80–100 ° C, ví dụ, asbovinyl (hỗn hợp vecni ethynol với amiăng) hoặc sơn và vecni dựa trên nhựa epoxy;

5) lựa chọn các kim loại kết cấu chống ăn mòn thích hợp để sản xuất ống dẫn cho lò sưởi tái sinh áp suất cao;

6) liên tục xử lý nước cấp bằng thuốc thử kiềm để duy trì giá trị pH tối ưu nhất định của nước cấp, tại đó sự ăn mòn carbon dioxide được ngăn chặn và đảm bảo đủ độ bền của màng bảo vệ;

7) xử lý nước cấp liên tục bằng hydrazine để liên kết oxy còn lại sau quá trình khử hóa nhiệt và tạo ra tác dụng ức chế ức chế chuyển hợp chất sắt từ bề mặt thiết bị vào nước cấp;

8) niêm phong các bồn chứa nước cấp bằng cách tổ chức một hệ thống được gọi là khép kín để ngăn ôxy xâm nhập vào nước cấp vào các bộ tiết kiệm của máy tạo hơi nước;

9) thực hiện bảo quản đáng tin cậy thiết bị của đường dẫn nước cấp trong thời gian dự trữ ngừng hoạt động của nó.

Một phương pháp hiệu quả để giảm nồng độ của các sản phẩm ăn mòn trong nước ngưng do người tiêu thụ hơi nước trả lại cho các CHPP là việc đưa các amin tạo màng - octadecylamine hoặc các chất thay thế của nó - vào hơi nước đã chọn gửi đến người tiêu dùng. Ở nồng độ của các chất này trong hơi nước bằng 2–3 mg / dm 3 , có thể giảm hàm lượng oxit sắt trong nước ngưng công nghiệp từ 10-15 lần. Việc định lượng nhũ tương nước của polyamine sử dụng bơm định lượng không phụ thuộc vào nồng độ của axit cacbonic trong chất ngưng tụ, vì tác dụng của chúng không liên quan đến đặc tính trung hòa, mà dựa trên khả năng của các amin này tạo thành không hòa tan và nước- màng không pha trộn trên bề mặt của thép, đồng thau và các kim loại khác.

Một số nhà máy điện sử dụng nước sông và nước máy có giá trị pH thấp và độ cứng thấp để cấp cho mạng lưới sưởi ấm. Việc xử lý bổ sung nước sông tại các nhà máy nước thường dẫn đến giảm độ pH, giảm độ kiềm và tăng hàm lượng khí cacbonic xâm thực. Sự xuất hiện của carbon dioxide tích cực cũng có thể xảy ra trong các sơ đồ axit hóa được sử dụng cho các hệ thống cung cấp nhiệt lớn với nguồn nước trực tiếp nước nóng(2000-3000 t / h). Làm mềm nước theo sơ đồ cation Na làm tăng tính xâm thực của nó do loại bỏ các chất ức chế ăn mòn tự nhiên - muối cứng.

Với việc khử nước được điều chỉnh kém và có thể tăng nồng độ oxy và carbon dioxide do thiếu các biện pháp bảo vệ bổ sung trong hệ thống cung cấp nhiệt, đường ống, bộ trao đổi nhiệt, bể chứa và các thiết bị khác dễ bị ăn mòn bên trong.

Người ta biết rằng sự gia tăng nhiệt độ thúc đẩy sự phát triển của các quá trình ăn mòn xảy ra với cả sự hấp thụ oxy và sự phát triển của hydro. Với sự gia tăng nhiệt độ trên 40 ° C, các dạng ăn mòn của oxy và carbon dioxide tăng mạnh.

Một loại ăn mòn bùn đặc biệt xảy ra trong điều kiện hàm lượng oxy dư không đáng kể (khi đáp ứng các tiêu chuẩn của PTE) và khi lượng oxit sắt lớn hơn 400 μg / dm 3 (tính theo Fe). Loại ăn mòn này, trước đây được biết đến trong quá trình vận hành nồi hơi, được phát hiện trong điều kiện hệ thống cấp nhiệt tương đối yếu và không có tải nhiệt. Trong trường hợp này, các sản phẩm rời của ăn mòn, bao gồm chủ yếu là các oxit sắt hóa trị ba ngậm nước, là chất khử cực hoạt động của quá trình catốt.

Trong quá trình vận hành thiết bị gia nhiệt, người ta thường quan sát thấy hiện tượng ăn mòn đường nứt, tức là sự phá hủy ăn mòn có chọn lọc, cường độ cao của kim loại trong khe hở (khe hở). Một đặc điểm của các quá trình xảy ra trong các khe hẹp là nồng độ oxy thấp hơn so với nồng độ trong thể tích của dung dịch và loại bỏ các sản phẩm của phản ứng ăn mòn chậm hơn. Kết quả của sự tích tụ của chất sau và sự thủy phân của chúng, có thể làm giảm độ pH của dung dịch trong khoảng trống.

Với việc bổ sung liên tục mạng lưới sưởi với một cửa lấy nước mở với nước khử mùi, khả năng hình thành các lỗ rò rỉ trên đường ống chỉ bị loại trừ hoàn toàn khi bình thường. chế độ thủy lực, khi tại tất cả các điểm của hệ thống cung cấp nhiệt được duy trì liên tục quá áp trên khí quyển.

Nguyên nhân gây ra hiện tượng ăn mòn rỗ đường ống của nồi đun nước nóng và các thiết bị khác như sau: khử chất lượng kém của nước bù; giá trị pH thấp do sự hiện diện của carbon dioxide mạnh (lên đến 10-15 mg / dm 3); tích tụ các sản phẩm của oxy ăn mòn sắt (Fe 2 O 3) trên bề mặt truyền nhiệt. Hàm lượng ôxít sắt tăng lên trong nước mạng góp phần làm trôi bề mặt lò sưởi do cặn ôxít sắt.

Một số nhà nghiên cứu nhận ra vai trò quan trọng trong việc xảy ra hiện tượng ăn mòn bùn dưới của quá trình rỉ sét đường ống của nồi hơi nước nóng trong thời gian ngừng hoạt động của chúng, khi các biện pháp thích hợp không được thực hiện để ngăn chặn sự ăn mòn khi đỗ xe. Các tâm ăn mòn phát sinh dưới tác động của không khí trong khí quyển trên bề mặt ẩm của nồi hơi vẫn tiếp tục hoạt động trong quá trình hoạt động của nồi hơi.

;

;