Sử dụng nhiệt của khói thải. Giảm nhiệt độ khí thải. Ống khói bằng gạch và nồi hơi hiện đại

Khí thải và nhiệt độ không khí vào bộ thu khói không được cao hơn 500 ° C. Không được đánh giá quá thấp thể tích của bộ thu khói (rất khó để tạo ra điện áp nhiệt cần thiết trong bộ thu khói lớn), nhưng cũng không thể đánh giá thấp kích thước của nó - rất khó để tạo ra độ chân không cần thiết trong một bộ thu khói nhỏ: nó sẽ không thể đối phó với một lượng lớn khí thải và không khí. Mỗi lò sưởi có bộ thu khói riêng theo kích thước của nó. Các bề mặt bên trong của hộp khói phải nhẵn. "Ở hai bên phải lắp cửa làm sạch kín.

Như đã nói ở trên, quá trình đốt cháy nhiên liệu trong lò sưởi xảy ra với nhiều không khí dư thừa. Lò sưởi không có cửa ra vào, đường đi của khói từ hộp lửa vào phòng bị chặn lại bởi một luồng không khí liên tục hướng từ phòng ra lò sưởi rồi qua ống khói vào bầu khí quyển. khí và không khí, ống khói phải có mặt cắt ngang đủ với bề mặt bên trong cực kỳ nhẵn. Phần của ống khói phải tương ứng với phần của đầu vào lò sưởi. Được biết, ống khói càng cao thì lực đẩy được tạo ra trong đó càng nhiều. Điều này cần được tính đến, nhưng dựa trên điều này, không nên đánh giá thấp phần của ống khói.

Theo các nhà nghiên cứu Thụy Điển, tỷ lệ giữa diện tích mặt cắt ngang của một ống khói hình chữ nhật với diện tích cửa vào của lò sưởi có chiều cao ống khói là 5 m phải là 12 phần trăm; với chiều cao ống khói 10 m - 10 phần trăm.

Những gì nên được ống khói cho nồi hơi khí đốt và động cơ diesel?

Ống khói là một bộ phận quan trọng của máy phát nhiệt. Không có lò hơi nào có thể hoạt động nếu không có ống khói. Chức năng của ống khói là loại bỏ các sản phẩm cháy hoặc khói thải ra khỏi buồng đốt của lò hơi. Trong các ngôi nhà riêng lẻ, ống khói được lắp bên trong - đi qua trần nhà và mái của tòa nhà, được gắn bên ngoài theo phương thẳng đứng dọc theo bề mặt bên ngoài của tường và theo phương ngang - thải khí qua tường bên ngoài của tòa nhà. Loại ống khói thứ hai được sử dụng cho nồi hơi với việc loại bỏ khí thải cưỡng bức và thường là thiết kế "ống trong ống". (Các sản phẩm cháy được loại bỏ qua đường ống bên trong, không khí được cung cấp vào buồng đốt của lò hơi qua đường ống bên ngoài.) Ống khói là riêng lẻ - mỗi lò hơi hoặc nhóm, đối với một số lò hơi, chẳng hạn như trong các tòa nhà chung cư có hệ thống sưởi căn hộ . Ống khói phải được thiết kế và lựa chọn bởi một chuyên gia. Một ống khói được lắp đặt không chính xác có thể dẫn đến hoạt động của lò hơi không ổn định; được lắp đặt mà không tính đến cấu hình mái có thể bị gió “thổi bay” và dập tắt lò hơi. Điều quan trọng là bạn phải biết rằng đường kính trong của ống khói không được nhỏ hơn đường kính của cổ lò hơi, phải có càng ít khúc cua và khúc cua trên đường đi của khí thải càng tốt, và các biện pháp đó phải được thực hiện để ngăn chặn sự hình thành nước ngưng tụ khi lắp đặt ống khói.

Sự ngưng tụ là gì và nó được hình thành như thế nào?

Một đặc điểm của các lò hơi hiện đại hoạt động bằng nhiên liệu khí và lỏng là nhiệt độ thấp của khói lò ở đầu ra của lò hơi - từ 100 ° C. Trong quá trình đốt cháy nhiên liệu hydrocacbon - khí tự nhiên hoặc nhiên liệu diesel, hơi nước, khí cacbonic, lưu huỳnh đioxit và nhiều hợp chất hóa học khác được hình thành. Đi lên ống khói, hỗn hợp khí này nguội dần. Khi nhiệt độ của nó giảm xuống + 55 ° C (nhiệt độ điểm sương), hơi nước có trong hỗn hợp khí nguội đi và biến thành nước - ngưng tụ. Nước này hòa tan các hợp chất của lưu huỳnh và các hóa chất khác trong khí thải. Chúng tạo thành một hỗn hợp axit rất mạnh, khi chảy xuống sẽ nhanh chóng ăn mòn vật liệu của ống khói. Khí thải thường được làm mát xuống nhiệt độ điểm sương ở độ cao 4 - 5 m tính từ cửa ra của lò hơi. Do đó, ống khói, chiều cao lớn hơn, được làm bằng thép không gỉ và cách nhiệt. Một bẫy ngưng tụ luôn được lắp đặt ở dưới cùng của ống khói. Đối với ống khói ngoài trời, có thiết kế kiểu bánh sandwich - ống khói được đặt trong một đường ống có đường kính lớn hơn, và không gian giữa chúng được lấp đầy bằng chất cách nhiệt. Độ dày của lớp cách nhiệt được lựa chọn tùy thuộc vào giá trị của nhiệt độ không khí bên ngoài tối thiểu.

Ống khói bằng thép không gỉ rất đắt tiền. Có thể sử dụng ống khói bằng gạch cho ống khói như trong bếp củi không?

Điều này không bao giờ nên được thực hiện. Đầu tiên, hỗn hợp axit rất mạnh nên gạch, nếu không được làm bằng gạch chịu axit đặc biệt, có thể bị phá hủy trong một mùa gia nhiệt. Thứ hai, khói lò thông qua các vết nứt dễ thấy trên khối xây có thể xâm nhập vào các khu sinh hoạt và gây hại cho sức khỏe con người. Nếu ngôi nhà có kênh được làm bằng gạch, thì nó chỉ có thể hoạt động như một ống khói nếu một ống khói bằng thép không gỉ bên trong có lớp cách nhiệt được đặt trong đó.

Có - có hệ thống ống khói nào không sử dụng kim loại không?

Đúng. Gần đây, một hệ thống ống khói có thiết kế nguyên bản đã xuất hiện trên thị trường Nga, hệ thống này được gọi là “hệ thống ống khói cách nhiệt với hệ thống thông gió”. Nó bao gồm các mô-đun riêng lẻ cao 0,33 m, mỗi mô-đun là một khối bê tông nhẹ hình chữ nhật, bên trong có gắn một ống sứ. Có một kênh giữa thành trong của khối nhà và thành ngoài của ống sứ, đóng vai trò là kênh thông gió, điều này không xảy ra với các loại ống khói khác. Các khối này được lắp đặt chồng lên nhau, được gắn chặt bằng chất bịt kín đặc biệt và được gắn trong ống khói có cấu hình và chiều cao bất kỳ. Bộ hoàn chỉnh của hệ thống ống khói chứa đầy đủ các yếu tố cần thiết để kết nối các ống khói lò hơi, để dẫn ống khói qua mái nhà và để hoàn thiện đường ống. Bốn loại mô-đun cho phép xây dựng ống khói một chiều và hai chiều hoặc ống khói với các ống thông gió riêng biệt. Điều này làm cho thiết kế của hệ thống ống khói trở nên linh hoạt và đa năng. Ống sứ bên trong có khả năng chịu nhiệt độ cao và sự dao động của nhiệt độ; chịu axit (được bảo vệ khỏi sự ngưng tụ), kín và bền. Hệ thống dễ cài đặt và không yêu cầu chuyên gia có trình độ cao. Giá thành của hệ thống ống khói cách nhiệt tương xứng với giá thành của ống khói bằng thép không gỉ cao cấp.

time-nn.ru

3.1.1. Giảm nhiệt độ khí thải

Việc nâng cao hiệu quả sử dụng năng lượng (hiệu suất) của một nhà máy đốt giúp giảm lượng khí thải CO2, với điều kiện việc cải tiến này dẫn đến giảm mức tiêu thụ nhiên liệu. Trong trường hợp này, lượng khí thải CO2 giảm tương ứng với mức giảm tiêu thụ nhiên liệu. Tuy nhiên, kết quả của việc tăng hiệu suất cũng có thể là sự gia tăng sản xuất năng lượng hữu ích ở mức tiêu thụ nhiên liệu không đổi (tăng Hp ở một Hf không đổi trong Công thức 3.2). Điều này có thể dẫn đến việc tăng năng suất hoặc công suất của đơn vị sản xuất đồng thời cải thiện hiệu quả sử dụng năng lượng. Trong trường hợp này, có sự giảm lượng khí thải CO2 cụ thể (trên một đơn vị sản xuất), nhưng lượng khí thải tuyệt đối không thay đổi (xem phần 1.4.1).

Hướng dẫn về hiệu quả năng lượng (KPI) và các tính toán liên quan cho các quá trình đốt cháy khác nhau được cung cấp trong Tài liệu tóm tắt của ngành và các nguồn khác. Đặc biệt, tài liệu EN 12952-15 có các khuyến nghị để tính toán hiệu quả của nồi hơi ống nước và các thiết bị phụ trợ liên quan, và tài liệu EN12953-11 - nồi hơi ống lửa.

đặc điểm chung

Một trong những lựa chọn để giảm tổn thất nhiệt năng trong quá trình đốt cháy là giảm nhiệt độ của khói lò thải vào khí quyển. Điều này có thể đạt được thông qua:

Lựa chọn kích thước tối ưu và các đặc tính khác của thiết bị dựa trên công suất tối đa yêu cầu, có tính đến biên độ an toàn ước tính;

Tăng cường truyền nhiệt cho quá trình công nghệ bằng cách tăng thông lượng nhiệt riêng (cụ thể là sử dụng máy xoáy - xoáy làm tăng sự hỗn loạn của dòng chất lỏng làm việc), tăng diện tích hoặc cải thiện bề mặt trao đổi nhiệt;

Thu hồi nhiệt từ khí thải bằng quy trình công nghệ bổ sung (ví dụ, sản xuất hơi nước sử dụng thiết bị tiết kiệm, xem phần 3.2.5);

Lắp đặt bộ gia nhiệt không khí hoặc nước, hoặc tổ chức quá trình gia nhiệt sơ bộ nhiên liệu bằng nhiệt của khói lò (xem 3.1.1). Cần lưu ý rằng việc gia nhiệt bằng không khí có thể cần thiết nếu quá trình yêu cầu nhiệt độ ngọn lửa cao (ví dụ, trong sản xuất thủy tinh hoặc xi măng). Nước nóng có thể được sử dụng để cung cấp năng lượng cho lò hơi hoặc trong các hệ thống cấp nước nóng (bao gồm cả hệ thống sưởi tập trung);

Làm sạch bề mặt trao đổi nhiệt khỏi tích tụ tro và các hạt cacbon để duy trì độ dẫn nhiệt cao. Riêng vùng đối lưu, định kỳ sử dụng máy thổi muội. Theo quy định, việc làm sạch bề mặt trao đổi nhiệt trong vùng đốt được thực hiện trong quá trình tắt thiết bị để kiểm tra và bảo dưỡng, tuy nhiên, trong một số trường hợp, việc làm sạch không ngừng được sử dụng (ví dụ, trong các lò sưởi ở nhà máy lọc dầu);

Đảm bảo mức sản sinh nhiệt đáp ứng nhu cầu hiện có (không vượt quá chúng). Sản lượng nhiệt của lò hơi có thể được điều chỉnh, ví dụ, bằng cách chọn thông lượng tối ưu của các vòi phun cho nhiên liệu lỏng hoặc áp suất tối ưu mà nhiên liệu khí được cung cấp.

Lợi ích môi trường

Tiết kiệm năng lượng.

Tác động đến các thành phần khác nhau của môi trường

Giảm nhiệt độ khí thải trong các điều kiện nhất định có thể mâu thuẫn với các mục tiêu chất lượng không khí, ví dụ:

studfiles.net

Bách khoa toàn thư về Dầu khí

Trang 3

Nhiệt độ khí thải ở đầu ra của lò phải cao hơn nhiệt độ ban đầu của nguyên liệu đã nung nóng ít nhất 150 C để ngăn ngừa sự ăn mòn bề mặt ống trong buồng đối lưu.

Nhiệt độ khói lò ở đầu ra lò hơi, nhiệt độ không khí đốt nóng ở đầu vào lò, tiêu thụ và các thông số nhiệt động của hơi quá nhiệt và hơi trung gian, nước cấp đối với một hệ số tải nhất định được coi là không thay đổi.

Nhiệt độ khí thải phía trên bức tường vượt qua là đặc biệt quan trọng. Nhiệt độ cao của các chất khí tại chỗ đi qua tương ứng với mật độ nhiệt cao của bề mặt các ống bức xạ, nhiệt độ của thành của chúng và khả năng hình thành than cốc cao. Lắng đọng trên bề mặt bên trong của ống, than cốc cản trở sự truyền nhiệt, dẫn đến tăng nhiệt độ của thành ống và dẫn đến cháy chúng.

Nhiệt độ khói thải trước bộ thu hồi nhiệt trong các lò nung đạt 1400C.

Nhiệt độ của khói lò đi vào ống khói phải được duy trì không cao hơn 500 C bằng cách điều chỉnh tốc độ dòng khí làm mát do quạt cung cấp cho ống khói.

Nhiệt độ khí thải ở đầu vào đến bộ trao đổi nhiệt của bộ gia nhiệt khởi động không được vượt quá 630 - 650 C. Vượt quá nhiệt độ này có thể dẫn đến hỏng sớm. Điều quan trọng hơn nữa là trong quá trình hoạt động của bộ gia nhiệt khởi động, không khí hoặc khí đốt luôn được cung cấp cho mặt vỏ của bộ trao đổi nhiệt. Khi không khí hoặc khí bị tắt, nhiệt độ của các tấm ống và đường ống tăng mạnh và bộ trao đổi nhiệt có thể bị hỏng. Trong trường hợp này, cần phải giảm ngay nhiệt độ của khói lò xuống 450 C.

Nhiệt độ của khói lò ở lối vào buồng thứ hai được duy trì ở 850 C. Các khí ra khỏi buồng này có nhiệt độ 200 - 250 C đi vào buồng thứ nhất (dọc theo đường dẫn axit), tại đây nhiệt độ của chúng giảm xuống 90 - 135 C.

Nhiệt độ của khói lò ra khỏi buồng đối lưu và đi vào ống khói phụ thuộc vào nhiệt độ của nguyên liệu thô vào lò và vượt quá 100 - 150 C. Tuy nhiên, khi nhiệt độ của nguyên liệu cao vì lý do công nghệ ( lò để đốt nóng dầu nhiên liệu, lò luyện xúc tác, v.v.)), khí thải được làm mát bằng cách sử dụng nhiệt của chúng trong lò hấp, lò sưởi không khí, hoặc để làm nước ngưng tụ dưới sàn và thu được hơi nước.

Nhiệt độ khí thải phía trên tường vượt qua là một trong những chỉ số quan trọng nhất. Nhiệt độ cao của khí thải phía trên thành lò tương ứng với mật độ nhiệt cao của các ống bức xạ, nhiệt độ cao của thành ống và khả năng lắng đọng than cốc trong các ống lò, và do đó, khả năng cháy của chúng. Tốc độ cao của dòng nguyên liệu được nung nóng cho phép loại bỏ nhiệt nhiều hơn, giảm nhiệt độ của thành ống và do đó, làm việc với nhiệt độ cao hơn của khí đi qua và cường độ nhiệt của ống bức xạ. Sự gia tăng bề mặt của các ống bức xạ cũng góp phần làm giảm mật độ nhiệt của chúng và giảm nhiệt độ của khói lò qua đường đi. Độ sạch của bề mặt bên trong của ống cuộn cũng là yếu tố quan trọng nhất ảnh hưởng đến nhiệt độ của các khí phía trên thành ống. Nhiệt độ của các khí qua đèo được kiểm soát cẩn thận và thường không vượt quá 850 - 900 C.

Nhiệt độ khói lò ở lối vào vùng bức xạ là 1100 - 1200 С, ở lối vào vùng đối lưu 800 - 850 С.

Nhiệt độ khói lò ở đầu ra của lò ống là 900 C.

Nhiệt độ khí thải phía trước bộ thu hồi nhiệt sẽ xấp xỉ 1100 C.

Trang: 1 2 3 4

www.ngpedia.ru

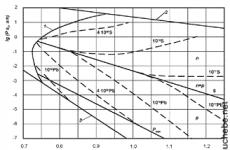

TÌM KIẾM

Tổn thất nhiệt vào khí quyển bởi khối xây của bếp và các tuabin lại phụ thuộc vào bề mặt của bếp, độ dày và vật liệu của khối xây và vòm. Chúng chiếm 6-10%. Tổn thất nhiệt do thành buồng đốt ước tính khoảng 2-6% và trong buồng đối lưu trong khoảng 3-4%. Tổn thất nhiệt khí thải phụ thuộc vào tỷ lệ không khí thừa và nhiệt độ của các khí ra khỏi ống khói. Bạn có thể xác định chúng từ Hình. 177 (a và b), có tính đến nhiệt độ của khói lò có gió lùa tự nhiên phải cao hơn nhiệt độ của nguyên liệu thô vào lò ít nhất là 250 ° C và 100-150 ° C. Bằng cách sử dụng nhiệt của khí thải để làm nóng không khí cùng với việc sử dụng gió lùa nhân tạo, có thể giảm đáng kể sự mất nhiệt và tạo ra một lò hình ống với hiệu suất 0,83-0,88. Nhiệt độ của khí thải tại chỗ đi qua, tức là nhiệt độ của khí thải đi vào buồng đối lưu. Thông thường nhiệt độ này nằm trong khoảng 700-900 ° C, mặc dù nó có thể thấp hơn. Không nên tăng nhiệt độ của khí ở đường đi quá mức, vì điều này có thể gây ra hiện tượng luyện cốc và cháy ống bức xạ.Và chỉ bằng cách che chắn buồng đốt và tăng thể tích của nó, các điều kiện bình thường đã được tạo ra cho hoạt động của cuộn dây. Lò nung ống bức xạ được tạo ra. Trong các thiết kế ban đầu của những lò như vậy, các ống màn hình trần được bảo vệ khỏi tác động mạnh của ngọn lửa bằng dây quấn bằng vật liệu chống cháy. Các vòng đệm bằng gang tôn trên ống đối lưu đã nâng bề mặt gia nhiệt trong buồng đối lưu của lò. Kết quả của việc che chắn trần lò, sự truyền nhiệt bằng bức xạ tăng lên, nhiệt độ của khói lò đi qua giảm xuống và nhu cầu về các dải quấn bảo vệ và sự tuần hoàn khí thải đã biến mất. Để sử dụng nhiệt tối đa

Nhiệt độ khí thải sau lò hơi - 210 210 -

Các tiêu chuẩn thiết kế công nghệ đưa ra sự giảm nhiệt độ của khí thải trước khi đi vào ống khói với gió lùa tự nhiên xuống 250 ° C. Trong điều kiện có thiết bị hút khói đặc biệt, nhiệt độ có thể giảm xuống 180-200 ° C. Nhiệt của khói lò có nhiệt độ 200-450 ° C (hình trung bình) có thể được sử dụng để sưởi ấm không khí, nước, dầu và để sản xuất hơi nước. Dưới đây là số liệu về tài nguyên nhiệt của khí thải tại tổ máy ELOU-AVT với quá trình chưng cất thứ cấp xăng với công suất 3 triệu tấn / năm dầu có lưu huỳnh.

Nhiệt độ trung bình của khói lò ở 293 305 310 -

Chế độ nhiệt độ của thiết bị trao đổi nhiệt thô cũng bị hạn chế. Nhiệt độ tối đa cho phép ở áp suất tái sinh từ 3,0-4,0 MPa không được vượt quá 425 ° C, liên quan đến nhiệt độ của khói lò ra khỏi lò phản ứng trước khi đi vào bộ trao đổi nhiệt thô bằng cách trộn với chất làm mát lạnh.

Mật độ nhiệt của ống, ống đối lưu bức xạ kcal / (m2-h) Nhiệt độ của khói lò,

Bề mặt lò sưởi, Nhiệt độ làm nóng không khí trong máy sưởi không khí, ° С Nhiệt độ khí thải, ° С

Thông thường, nhiệt độ của khói lò tại điểm đi qua được điều khiển tự động với sự hiệu chỉnh đối với nhiệt độ của sản phẩm ra khỏi lò. Để kiểm soát và điều chỉnh lò ống, các yếu tố sau được cung cấp trong đường ống của chúng.

Mức tiêu thụ nhiên liệu lỏng, kg / h Nhiệt độ khí thải tại đầu ra từ lò, ° С. ... ... ... Lượng khí thải ở nhiệt độ đầu ra khí 4000 3130 2200

Nhiệt độ khí thải phía trước nồi hơi, ° С 375 400 410 -

Trong các hệ thống sấy, vật liệu đã qua xử lý không được đặt ngay gần lò, như trường hợp trong các lò dùng cho các loại nồi nấu, chưng cất và các loại nồi hơi tương tự khác. Do đó, nhiệt độ trong buồng đốt của hệ thống sấy có thể cao hơn đáng kể so với nhiệt độ trong các lò, trong đó được đặt các thiết bị tiêu thụ nhiệt. Tuy nhiên, trong trường hợp này, nhiệt độ được xác định bởi các đặc tính của vật liệu cần sấy và các yêu cầu quyết định bởi chất lượng của sản phẩm.

Bằng nhiệt lượng tỏa ra của một lượng nhất định của khói lò trong hệ thống bức xạ, nhiệt độ của khói lò đi vào hệ thống đối lưu được xác định.

Trong quá trình vận hành của thiết bị tái sinh, nhiệt độ khí thải có thể vượt quá mức bình thường do quá trình đốt cháy carbon monoxide. Nếu hiện tượng này được phát hiện kịp thời, cần phải phân phối lại không khí trên các mặt cắt, giảm thời gian cung cấp cho những mặt cắt có dư ôxy trong khói lò ra khỏi mặt cắt và tăng lượng oxy đầu vào của nó vào các mặt cắt. nơi không có đủ oxy. Trong trường hợp nhiệt độ của khói lò tăng mạnh, việc cung cấp không khí cho một số hoặc tất cả các bộ phận tạm thời bị gián đoạn.

Quá trình chuyển hóa sơ cấp của khí thiên nhiên với hơi nước được thực hiện trong các ống được bố trí thẳng đứng được đốt nóng bằng khí thải, các đầu dưới của chúng được đưa trực tiếp vào bộ chuyển hóa mêtan thứ cấp. Một phần của khí thải được đưa qua một tấm đục lỗ đến lớp xúc tác định dạng thứ cấp, tạo ra khí giàu nitơ. Nhiệt độ khí thải - 815 ° С

Lò nướng đối lưu đã thay thế các bếp lửa trại, trong đó cuộn ống được ngăn cách với buồng đốt bằng một vách ngăn. Trong quá trình vận hành các lò như vậy, những hạn chế đáng kể đã được hình thành: nhiệt độ cao của khí thải phía trên thành ống, sự nóng chảy và biến dạng của gạch, cháy đường ống ở các hàng trên của cuộn dây. Để giảm nhiệt độ trong buồng đốt, người ta sử dụng tuần hoàn khí thải và đốt cháy nhiên liệu với tỷ lệ không khí dư tăng lên. Tuy nhiên, lượng tiêu thụ không khí tăng lên làm giảm hiệu suất của lò và không làm giảm sự cháy của đường ống.

Nhiệt độ bộ quá nhiệt. Trong một số trường hợp, một cuộn dây được gắn trong phần đối lưu của lò để làm quá nhiệt hơi nước được cung cấp cho các cột chưng cất để loại bỏ các phân đoạn có nhiệt độ sôi thấp. Bộ quá nhiệt được đặt ở nơi có nhiệt độ khí thải là 450-550 ° C, tức là ở phần giữa hoặc phần dưới của buồng đối lưu. Nhiệt độ hơi quá nhiệt là 350-400 ° C.

Nhiệt độ khí thải phía trên bức tường vượt qua là đặc biệt quan trọng. Nhiệt độ cao của các chất khí tại chỗ đi qua tương ứng với mật độ nhiệt cao của bề mặt các ống bức xạ, nhiệt độ của thành của chúng và khả năng hình thành than cốc cao. Lắng đọng trên bề mặt bên trong của ống, than cốc cản trở sự truyền nhiệt, dẫn đến tăng nhiệt độ của thành ống và dẫn đến cháy chúng.

Sự gia tăng tốc độ chuyển động của nguyên liệu thô được nung nóng trong ống lò làm tăng hiệu quả thoát nhiệt, giảm nhiệt độ của thành ống và do đó, cho phép làm việc với cường độ nhiệt cao hơn của ống bức xạ và nhiệt độ của khí thải ở đèo.

Trên một tổ máy điển hình ELOU - AVT (A-12/9) công suất 3 triệu tấn / năm có chưng cất thứ cấp xăng, 5 lò với tổng công suất nhiệt 81 Gkcal / h được lắp đặt. Tất cả các lò đốt hết 11 130 kg nhiên liệu trong 1 giờ. Nhiệt độ khói lò ở đầu ra của các buồng đối lưu của các lò là 375-410 ° C. Để sử dụng nhiệt năng của khí thải trước khi đi vào ống khói, các lò hơi thu hồi nhiệt từ xa kiểu KU-40 được lắp đặt trong lò.

Nhiệt độ của khói lò ra khỏi buồng đối lưu càng thấp thì sản phẩm dầu được đốt nóng càng hấp thụ nhiều nhiệt hơn. Thông thường, nhiệt độ của khói lò ở lối ra khỏi buồng đối lưu được lấy cao hơn nhiệt độ của nguyên liệu vào lò từ 100-150 ° C. Nhưng do nhiệt độ của nguyên liệu thô vào lò khá cao, khoảng 160-200 ° C, và đối với một số quá trình, nó lên tới 250-300 ° C, một bộ gia nhiệt không khí (thiết bị thu hồi) được lắp đặt để tận dụng nhiệt của khói lò. , trong đó không khí đi đến lò được đốt nóng lò. Trong điều kiện có lò sưởi không khí và ống thoát khói, có thể làm mát khí thải trước khi thải chúng vào ống khói đến nhiệt độ 150 ° C. Với gió lùa tự nhiên, nhiệt độ này ít nhất là 250 ° C.

Ống đối lưu nhận nhiệt do đối lưu của khói lò, bức xạ từ tường xây và bức xạ của khí triatomic. Như đã lưu ý ở đầu chương này, truyền nhiệt trong buồng đối lưu phụ thuộc vào tốc độ và nhiệt độ của khói lò, cũng như nhiệt độ của nguyên liệu nạp, đường kính của các ống và cách bố trí của chúng. Tốc độ của khói lò trong trục đối lưu thường dao động trong khoảng 3-4 m / s, và trong ống khói là 4-6 m / s.

Dung dịch. Hãy xác định hiệu suất của lò nếu nhiệt độ của khói lò ở đầu ra của buồng đối lưu là

Nhiệt độ của khí lò ở đầu ra của lò là 500 C. Nhiệt của khí lò được sử dụng trong bộ gia nhiệt không khí ba chiều (bằng không khí) hình ống có bề mặt gia nhiệt 875 m. Sau bộ gia nhiệt không khí, ống khói khí ở 250 C được loại bỏ vào khí quyển qua ống khói mà không cần sử dụng gió lùa cưỡng bức.

Chúng ta hãy thiết lập nhiệt độ của khói lò sau phần đốt nóng của buồng bức xạ r, c = 850 ° C, và sau phần phản ứng ip. c = 750 ° C. Nhiệt dung của khói lò nhưng hình. 6,1 tại a = 1,1

Một đặc điểm khác biệt của nồi hơi nhiệt thải, với tư cách là thiết bị sản xuất hơi nước, là cần phải đảm bảo lưu thông một lượng lớn khí lò đốt trên một đơn vị hơi được tạo ra (E1 / d.g / C). Tỷ lệ này là hàm trực tiếp của nhiệt độ ban đầu của khí thải ở đầu vào thiết bị và tốc độ dòng chảy của chúng. Do nhiệt độ của khí thải để tạo hơi tương đối thấp, tiêu thụ riêng của chúng trong lò hơi đốt nhiệt thải cao hơn nhiều (gấp 8 - 10 lần) so với lò hơi đốt thông thường. Mức tiêu thụ cụ thể tăng lên của các khí đốt nóng trên một đơn vị hơi nước được tạo ra xác định trước các tính năng thiết kế của nồi hơi nhiệt thải. Chúng có kích thước lớn, tiêu thụ kim loại cao. Để khắc phục sức cản động khí bổ sung và tạo độ chân không cần thiết trong lò nung (đối với gió lùa), người ta sử dụng 10-15% công suất điện tương đương của lò hơi nhiệt thải.

Sau khi đổ đầy chất xúc tác đã được làm khô vào phễu, mở van dưới phễu và đổ chất xúc tác vào cột nung. Thể tích của phễu tương ứng với thể tích hữu ích của cột nung, tức là một tải. Sau khi làm đầy cột bằng chất xúc tác, lò được đốt cháy dưới áp suất (trên nhiên liệu lỏng), hướng khí thải vào bầu khí quyển. Sau đó, đã điều chỉnh quá trình đốt trong lò, khí thải được đưa vào vỏ của cột nung. Sau khi làm nóng vỏ và đảm bảo rằng nhiên liệu đang cháy bình thường, khí thải được dẫn đến đáy của cột nung với lượng tối thiểu cần thiết chỉ để vượt qua sức cản của lớp xúc tác. Sau đó, nhiệt độ của khói lò tăng chậm ở đầu ra từ lò và bắt đầu đốt nóng chất xúc tác. Sự gia nhiệt của hệ thống được tiếp tục trong khoảng 10-12 giờ trong thời gian này, một lượng khí thải được đưa vào để không có sự chuyển động của chất xúc tác từ phía trên. Đạt đến nhiệt độ ở đáy cột 600-650 ° C được coi là thời điểm bắt đầu nung xúc tác. Thời gian nung ở nhiệt độ này là 10 giờ.

Sau đó, nhiệt độ của khói lò ở đầu ra từ lò giảm dần và ngừng cung cấp nhiên liệu ở 250-300 ° C, nhưng

Nhiệt độ của các khí đi qua, cường độ nhiệt của bề mặt đốt nóng của các ống bức xạ và hệ số trở lại trực tiếp của lò có quan hệ lẫn nhau. Hệ số trở lại trực tiếp càng lớn thì nhiệt độ của khói lò ở n (chín) càng giảm và cường độ nhiệt của bề mặt đốt nóng của các ống bức xạ càng thấp, tất cả các vật khác đều bằng nhau và ngược lại.

Lò phản ứng cuộn dây hình ống. Lò phản ứng cuộn ống đứng được thiết kế để sản xuất bitum liên tục tại các nhà máy lọc dầu trong nước. Chế độ nhiệt độ của lò phản ứng. (Các nhà máy lọc dầu Kremenchug và Novogorkovsky) được hỗ trợ bởi nhiệt của khói lò phát ra từ lò trước buồng lửa. Tuy nhiên, với một dung dịch như vậy, tính đặc trưng của quá trình oxy hóa tỏa nhiệt kém được tính đến. Thật vậy, để tăng tốc độ đốt nóng hỗn hợp phản ứng trong các ống của lò phản ứng ngược dòng đầu tiên, cần phải tăng nhiệt độ của khí lò, nhưng kết quả là vật liệu oxy hóa trong các ống tiếp theo sẽ quá nóng, nơi xảy ra phản ứng oxy hóa và tỏa nhiệt. tiến hành với tỷ lệ cao. Do đó, cần phải duy trì một số nhiệt độ trung gian của khói lò, neo [tpmal y, vừa để gia nhiệt hỗn hợp phản ứng đến nhiệt độ phản ứng và sau đó duy trì nhiệt độ ở mức mong muốn. Đối với các đơn vị của nhà máy lọc dầu Angarsk, Kirish, Polotsk, Novoyaroslavl và Syzran, một giải pháp thành công hơn đã được tìm thấy, nguyên liệu thô được làm nóng trước trong lò ống và nhiệt thừa của phản ứng, nếu cần, được loại bỏ bằng cách thổi không khí vào lò phản ứng. các ống đặt trong một vỏ chung (theo dự án của chi nhánh Omsk của VNIPIneft, mỗi ống lò phản ứng được đặt trong một vỏ riêng).

Nếu nhiệt độ của khí thải tại đầu ra từ các bộ thu chung của bộ tái sinh vượt quá 650 °, điều này cho thấy sự bắt đầu của quá trình đốt cháy carbon monoxide sau khi hoàn thành. Để ngăn chặn nó, cần phải giảm mạnh nguồn cung cấp không khí cho phần trên của bộ tái sinh.

Để giảm nhiệt độ của khói lò phía trên vách đi qua, tuần hoàn khí thải được sử dụng trong các lò đối lưu bức xạ thiết kế cũ, đặc biệt là các lò crackinh nhiệt. Khí thải lạnh hơn từ lò đốt được quay trở lại buồng đốt, dẫn đến sự phân bố lại nhiệt giữa các buồng. Trong buồng đối lưu, ứng suất nhiệt của các ống phía trên giảm, nhưng do thể tích khí lò tăng lên, tốc độ của chúng tăng lên, đồng thời truyền nhiệt khắp buồng đối lưu được cải thiện. Tỷ lệ tuần hoàn trong lò ống dao động từ 1-3.

Sự không hoàn hảo của thiết kế các đầu đốt của lò nung và nồi hơi để đốt nhiên liệu và độ kín của lò nung không đủ cho phép trong thời gian này có thể làm việc với lượng không khí dư thừa nhỏ. Do đó, người ta tin rằng nhiệt độ của các ống làm nóng không khí phải cao hơn nhiệt độ điểm sương của khí thải mạnh, tức là không thấp hơn 130 ° C. Đối với điều này, hệ thống sưởi sơ bộ hoặc trung gian của không khí lạnh hoặc các bố trí đặc biệt của bề mặt sưởi ấm được sử dụng. Có những thiết bị được thiết kế cấu trúc sao cho bề mặt trao đổi nhiệt ở phía khí thải lớn hơn nhiều so với phía không khí khí quyển, do đó, các bộ phận của máy sưởi không khí được lắp ráp từ các ống có hệ số vây khác nhau tăng dần về phía đầu lạnh (đến nơi không khí lạnh đi vào), và do đó nhiệt độ thành ống gần bằng nhiệt độ khí thải. Theo nguyên lý này, máy sưởi không khí Basorgener-goft được thiết kế từ các ống có gân và răng bằng gang với hiệu suất tốt.

Quá trình gia nhiệt và nung chất xúc tác được thực hiện bằng cách tiếp xúc trực tiếp với khói lò đi ra từ lò, trong đó nhiên liệu khí hoặc lỏng được đốt cháy. Nhiệt độ của khí thải được tự động duy trì ở mức 630-650 ° C, trong khi nhiệt độ trong vùng nung là 600-630 ° C. Chất xúc tác nung đi vào bộ làm mát thông qua các ống dòng của ghi cửa dưới, nơi nó di chuyển giữa các hàng ống làm mát bằng không khí và anh ta tự làm mát đến nhiệt độ mong muốn. Một cốc kim loại có thể di chuyển được đặt ở cuối ống tràn, vị trí này điều chỉnh chiều cao của lớp xúc tác trên băng tải nằm bên dưới và do đó, tốc độ xả sản phẩm. Chất xúc tác không tải được đưa qua băng tải vào một màn hình để sàng lọc các hạt nhỏ. Sau đó, nó được đổ vào các thùng phuy kim loại và chuyển đến kho thành phẩm.

Nhiệt độ của nguyên liệu thô được nung nóng trong các ống bức xạ càng cao và xu hướng hình thành than cốc của nó càng lớn, thì mật độ nhiệt càng thấp, và do đó, nhiệt độ của khí thải phía trên đường đi càng thấp. Đối với một lò nhất định, sự gia tăng bề mặt của các ống bức xạ dẫn đến giảm nhiệt độ của khói lò phía trên đường đi và sự tắc nghẽn nhiệt của các ống bức xạ. Sự ô nhiễm bề mặt bên trong của ống với than cốc hoặc các cặn bẩn khác có thể dẫn đến tăng nhiệt độ của khói lò khi đi qua và làm cháy các hàng ống đầu tiên trong buồng đối lưu của lò. Nhiệt độ qua đèo được kiểm soát cẩn thận và thường không vượt quá 850-900 ° C.

Nhiệt độ của khói lò phía trên thành ống thường được duy trì ở 700-850 ° C, tức là đủ cao để truyền một phần nhiệt bằng bức xạ tới các hàng ống phía trên trong buồng đối lưu. Nhưng lượng nhiệt chính trong buồng đối lưu được truyền đi do sự đối lưu mồi của khói lò (được tạo ra bởi ống khói hoặc ống xả khói).

Phần hơi của dịch cất lúc ra khỏi lò là e = 0,4, khối lượng riêng hơi của phần cất = 0,86. tỷ trọng cặn = 0,910. Đường kính của các ống trong buồng bức xạ là 152 X 6 mm, trong buồng đối lưu là 127 X 6 mm, chiều dài hữu ích của các ống là 11,5 m, số lượng ống tương ứng là 90 và 120 cái. Thành phần nhiên liệu và mức tiêu thụ không khí lý thuyết giống như trong ví dụ 6.1 và 6. 2, nhiệt dung của khí thải với không khí dư a = 1,4 được tìm thấy trong hình. 6. 1. Nhiệt độ của khói thải tại đường đi

Tổng thời gian của quá trình xử lý thủy nhiệt, bao gồm cả gia nhiệt, là khoảng một ngày. Sau khi bắt đầu giảm áp suất trong thiết bị, nhiệt độ của khí thải ở đầu ra từ lò giảm dần và cuối cùng, vòi phun bị dập tắt. Thiết bị được làm mát bằng không khí lạnh từ hộp lửa qua vỏ. Các quả bóng khô được dỡ ra và gửi đến boongke của cột nung.

Nhiệt kế hút. Trong thực hành đo nhiệt độ cao của khói lò, người ta sử dụng nhiệt kế hút. Các yếu tố chính của nhiệt kế hút là một cặp nhiệt điện được đặt trong vỏ được làm mát, một hệ thống các tấm chắn và một thiết bị để hút khí. Các điện cực nhiệt được cách điện với nhau và với vỏ bảo vệ bằng các phần tử cứng (ống hút, hạt, một và hai kênh) làm bằng thạch anh (đến 1100 ° C), bằng sứ (đến 1200 ° C), từ sứ có hàm lượng alumin cao (lên đến 1350 ° C)) vật liệu gốm và men thủy tinh được áp dụng bằng phương pháp nung.

Khi coke nyrozmeeviki, nhiệt độ thành ống tăng dần, giảm áp suất tăng, có thể quan sát thấy các đốm trắng ở những vị trí quá nhiệt của đường ống. Sự hình thành cặn than cốc trong pyrosmeeviks cũng được đánh giá bởi sự gia tăng nhiệt độ của khói lò khi đi qua lò. Quá trình luyện cốc của ZIA được đặc trưng bởi sự gia tăng sức cản thủy lực của hệ thống với sự gia tăng nhiệt độ của các sản phẩm nhiệt phân sau PIA. Sự gia tăng sức cản thủy lực trong các ống đốt và ZIA đi kèm với sự gia tăng áp suất trong bộ phận lò và do đó, thời gian tiếp xúc tăng lên, và sản lượng của olefin thấp hơn giảm.

Việc phá hủy đường ống thường xảy ra do sử dụng gạch chất lượng thấp (a, b). Tấm ốp chống ẩm có khả năng bảo vệ khối xây (c). Gạch silicat không thích hợp cho việc xây dựng ống khói (g)

Việc phá hủy đường ống thường xảy ra do sử dụng gạch chất lượng thấp (a, b). Tấm ốp chống ẩm có khả năng bảo vệ khối xây (c). Gạch silicat không thích hợp cho việc xây dựng ống khói (g)

Bên ngoài cửa sổ là một buổi tối mùa thu se lạnh, và một ngọn lửa đang cháy sáng trong lò sưởi, và một hơi ấm rất đặc biệt tràn ngập căn phòng ... Để cuộc sống bình dị ở vùng ngoại ô này trở thành hiện thực, bạn cần một ống khói được thiết kế và lắp đặt tốt, , thật không may, thường được nhớ đến sau cùng.

Mức độ tin cậy và hiệu quả của hoạt động ống khói phần lớn phụ thuộc vào các thiết bị sưởi ấm được kết nối với chúng và ngược lại. Do đó, đối với mỗi loại lò sưởi, có một lựa chọn ống khói tối ưu.

Lò sưởi rất khác nhau

Và cuối cùng, loại cuối cùng là bếp lò sưởi. Đặc điểm phân biệt chính của các thiết bị như vậy, khiến chúng giống như một bếp lò thực sự, là sự hiện diện của một kênh khói tích hợp, đi qua đó các khí thải được làm mát đến nhiệt độ khá thấp. Về vấn đề này, cần có một khối xây lớn hoặc ống khói mô-đun cách nhiệt tốt.

Hãy nhường chỗ cho khói!

Những nét chấm phá về dân tộc học

Những ngôi nhà của những người Hàn Quốc định cư ở vùng Ussuri được trang bị những ống khói rất kỳ lạ. Đây là cách VK Arseniev mô tả về họ: “Bên trong ... có một con kênh đất sét. Nó chiếm hơn một nửa căn phòng. Các ống khói chạy dưới kênh, làm ấm sàn trong các phòng và tỏa nhiệt ra khắp nhà. Các ống khói được dẫn ra một cây rỗng lớn thay thế cho ống khói ”.

Một số dân tộc ở vùng Volga và Siberia trước những năm 30. Thế kỷ XX Chuval đã phổ biến rộng rãi - một lò sưởi mở trên tường với một ống khói thẳng treo trên đó. Lò sưởi được xây bằng đá hoặc khúc gỗ phủ một lớp đất sét, và ống khói được làm bằng gỗ rỗng và các cọc mỏng được phủ bằng đất sét. Vào mùa đông, chuval được đốt cả ngày, đường ống được cắm vào ban đêm.

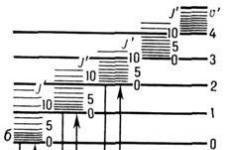

Ống khói bằng gạch cho đến gần đây, cả trong xây dựng thành thị và nông thôn đều chưa được kiểm chứng. Là một vật liệu xây dựng phổ biến, gạch cho phép bạn thay đổi số lượng kênh ống khói và độ dày của tường (bạn có thể tạo độ dày cần thiết ở những nơi sàn nhà, mái nhà và cả khi xây dựng phần đường phố của ống khói). Tùy thuộc vào công nghệ xây dựng, một ống khói bằng gạch rất bền. Tuy nhiên, nó cũng có những nhược điểm. Do khối lượng đáng kể (ống có tiết diện 260

Đối với việc xây dựng một ống khói bằng gạch, đòi hỏi trình độ rất cao của người xây dựng. Những sai lầm phổ biến nhất khi xây dựng nó là gì? Đây là sự lựa chọn gạch chất lượng thấp hoặc không phù hợp (vách ngăn hoặc tường nung kém); độ dày của các mối nối xây lớn hơn 5 mm; nề trên mép; việc sử dụng khối xây bậc ("lởm chởm") ở các khu vực nghiêng; chuẩn bị dung dịch không đúng cách (ví dụ, nếu tỷ lệ giữa đất sét và cát được chọn mà không tính đến hàm lượng chất béo của đất sét), tách hoặc cắt gạch một cách cẩu thả; lấp đầy và băng bó không cẩn thận các đường nối xây (sự hiện diện của khoảng trống và đường nối kép dọc); đặt đường ống gần các kết cấu làm bằng vật liệu dễ cháy.

Tình trạng của ống gạch đòi hỏi phải theo dõi liên tục. Trước đây, nó chắc chắn đã được quét vôi trắng, vì có thể dễ dàng nhận thấy muội than trên bề mặt trắng, cho thấy sự hiện diện của các vết nứt.

Ý kiến chuyên gia

Ống khói bằng gạch đã phục vụ con người trung thành trong nhiều thế kỷ. Việc đặt bếp và lò sưởi từ vật liệu này gần như là một nghệ thuật. Điều nghịch lý là trong thời kỳ xây dựng đại trà ở nước ta, kỹ năng này bị thiệt hại nghiêm trọng. Hậu quả của "công việc" của nhiều người làm bếp sẽ là điều đáng buồn, và quan trọng nhất, họ đã làm nảy sinh sự mất lòng tin đối với các lò gạch và ống khói. Do đó, các điều kiện thuận lợi đã nảy sinh và vẫn còn cho việc thúc đẩy hệ thống ống khói đúc sẵn trên thị trường trong nước.

Alexander Zhilyakov,

trưởng bộ phận bán buôn của công ty "Phòng tắm hơi và lò sưởi"

Ống thép không gỉ có thể được quy cho một cách an toàn là loại ống khói được sử dụng rộng rãi nhất hiện nay. Hệ thống mô-đun thép có một số lợi thế không thể phủ nhận. Những cái chính là trọng lượng thấp, dễ lắp đặt, nhiều lựa chọn ống có đường kính và chiều dài khác nhau, cũng như phụ kiện. Ống khói bằng thép được sản xuất theo hai phiên bản - một và hai mạch (phiên bản thứ hai có dạng "bánh sandwich" của hai ống đồng trục với một lớp cách nhiệt không cháy). Những cái đầu tiên được thiết kế để lắp đặt trong các phòng có hệ thống sưởi, kết nối lò sưởi với ống khói hiện có, cũng như phục hồi các đường ống gạch cũ. Sau đó là một giải pháp xây dựng được làm sẵn, phù hợp như nhau để lắp đặt ống khói cả bên trong tòa nhà và bên ngoài. Một loại ống dẫn khói bằng thép không gỉ đặc biệt - ống sóng đơn và hai vách (không cách nhiệt) linh hoạt.

Để sản xuất ống khói một mạch và ống bên trong của ống khói kiểu "bánh sandwich", người ta sử dụng tấm thép hợp kim chịu nhiệt và axit (thường dày 0,5-0,6 mm). Các ống khói một mạch làm bằng thép cacbon, được phủ bên ngoài và bên trong bằng loại men đen đặc biệt (chẳng hạn như loại của Bofill, Tây Ban Nha), thậm chí còn vượt qua ống thép không gỉ về khả năng chịu nhiệt; chúng cũng không sợ ngưng tụ, nhưng chỉ trong điều kiện nguyên vẹn của lớp phủ, dễ bị hỏng (ví dụ, khi làm sạch ống khói). Tuổi thọ của ống không có lớp phủ làm bằng thép "đen" có độ dày 1 mm không vượt quá 5 năm.

Vỏ (vỏ) của ống "bánh mì kẹp", theo quy luật, được làm bằng thép không gỉ thông thường (không chịu nhiệt), được đánh bóng điện hóa để tráng gương, và một số nhà sản xuất, chẳng hạn như Jeremias (Đức), cung cấp sơn men màu bất kỳ trên thang RAL. Việc sử dụng vỏ làm bằng thép mạ kẽm chỉ được chứng minh khi lắp đặt ống khói bên trong tòa nhà. Bên ngoài, một đường ống như vậy, nếu bạn chủ động vận hành ống khói, sẽ không tồn tại lâu: do sự gia nhiệt định kỳ, sự ăn mòn tăng cường.

Ý kiến chuyên gia

Thép không gỉ được sử dụng để sản xuất ống khói được chia thành hai loại: Ferit từ tính (trong hệ thống tiêu chuẩn hóa Mỹ ASTM - đây là AISI 409, 430, 439, v.v.) và Austenit không từ tính (AISI 304, 316, 321, v.v. .).). Theo các thử nghiệm của chúng tôi đối với thép AISI 409 (thành phần: 0,08% C, 1% Mn, 1% Si, 10,5-11,75% Cr, 0,75% Ti), giá trị nhiệt độ tới hạn trong đường ống bên trong của đoạn ống khói cách nhiệt, tại đó ảnh hưởng của sự ăn mòn giữa các tinh thể trở nên đáng chú ý, bằng 800-900

Alexey Matveev,

trưởng phòng thương mại của công ty "NII KM"

Lớp cách nhiệt trong các đường ống "bánh mì" giải quyết ba vấn đề cùng một lúc: nó ngăn chặn sự làm lạnh quá mức của khí thải ảnh hưởng tiêu cực đến gió lùa, không cho phép nhiệt độ của các bức tường bên trong ống khói giảm xuống điểm sương, và, cuối cùng, đảm bảo nhiệt độ an toàn cháy của các bức tường bên ngoài. Sự lựa chọn vật liệu cách nhiệt khá ít: thường là bông gòn - đá bazan (Rockwool, Đan Mạch; Paroc, Phần Lan) hoặc organosilicon (Supersil, Elits, cả hai - Nga), cát ngọc trai (nhưng nó chỉ có thể được lấp đầy trong quá trình lắp đặt ống khói).

Một đặc tính rất quan trọng của ống khói như độ kín khí phụ thuộc vào thiết kế của các mối nối ống, do đó mỗi nhà sản xuất đều tìm cách hoàn thiện nó. Vì vậy, việc niêm phong ống khói Hild (Pháp) được cung cấp bởi các khớp nối định tâm; phần nhô ra hình khuyên kép hình thành tại mối nối được kẹp bằng các kẹp được cung cấp cùng với mỗi mô-đun. Ống khói Raab được cung cấp với một kết nối hình côn kết hợp với một vòng cổ. Trong hệ thống Selkirk (Anh), có thể đạt được độ kín khí cao do thiết kế đặc biệt của kẹp. Phần lớn các ống khói bằng thép không gỉ được gắn theo cách truyền thống, và ở đây phụ thuộc rất nhiều vào chất lượng của các bộ phận. Thông thường, mô-đun trên được đặt ở mô-đun dưới, tuy nhiên, mô-đun mạch đơn và với miếng đệm bên ngoài, mô-đun mạch kép nên được nối bằng cách chèn mô-đun trên vào mô-đun dưới, điều này sẽ tránh rò rỉ nước ngưng tụ qua các khớp .

Ống khói cho lò sưởi với các đặc điểm khác nhau

| Loại lò sưởi | Tính năng đốt cháy | Hiệu quả,% | Nhiệt độ khí thải, | Loại ống khói |

|---|---|---|---|---|

| Với lò sưởi mở | Truy cập không giới hạn | 15-20 | Lên đến 600 * | Gạch bê tông chịu nhiệt |

| Với một hộp lửa đóng | Tiếp cận hàng không có thể bị hạn chế | 70-80 | 400-500 | Gạch, bê tông chịu nhiệt, thép không gỉ hoặc gốm cách nhiệt mô-đun, trong các phòng được sưởi ấm - thép mạch đơn tráng men |

| Bếp lò sưởi | Khả năng tiếp cận không khí bị hạn chế, khí được làm mát thông qua các ống dẫn tích hợp | Lên đến 85 | 160-230** | Ngoài những thứ được liệt kê ở trên: từ magnesit talc hoặc đá xà phòng - khối lượng lớn hoặc có ống bên trong (thép, gốm) |

* - khi sử dụng gỗ cứng, than đá làm nhiên liệu, cũng như với gió lùa quá mức, nhiệt độ có thể vượt quá giá trị quy định;

** - đối với bếp lò sưởi làm bằng talcomagnesit; cho kim loại - lên đến 400

Ống khói bằng gốm- đây là những "bánh mì" giống nhau, nhưng được "nấu" theo một công thức hoàn toàn khác. Ống bên trong là đồ gốm bằng khối chamotte, lớp giữa là len bazan không thay đổi, bên ngoài là mặt cắt bê tông nhẹ hoặc thép không gỉ tráng gương. Các hệ thống như vậy được Schiedel (Đức) giới thiệu trên thị trường trong nước.

Ống khói làm bằng gốm sứ có khả năng chịu nhiệt độ cao (lên đến 1000

Hệ thống gốm cũng có những hạn chế của chúng. Ống khói có vỏ làm bằng bê tông có khối lượng đáng kể (1 mét chạy nặng từ 80 kg), chỉ được sử dụng làm ống chính (đặt tự do), không cho phép vượt chướng ngại vật. "Liên kết yếu" của các ống khói như vậy là đơn vị kết nối. Các nhà sản xuất cung cấp cho việc sử dụng (các) mô-đun kim loại, có tuổi thọ ngắn hơn và do đó sẽ yêu cầu thay thế trong tương lai, điều này phải được thấy trước trong quá trình xây dựng lò sưởi.

Ống khói Raab với ống bên trong bằng thép không gỉ và vỏ bê tông:

với ống thông gió (a)

hoặc không có nó (b)

Và cuối cùng, kim loại không kết hợp rất tốt với gốm, vì nó có hệ số giãn nở nhiệt cao: dọc theo chu vi của ống thép, nơi nó đi vào gốm, cần để lại một khoảng trống khá lớn (khoảng 10 mm). , được làm đầy bằng dây amiăng hoặc chất bịt kín chịu nhiệt.

Tuy nhiên, độ tin cậy và độ bền cao của ống khói gốm (bảo hành tại nhà máy là 30 năm và tuổi thọ sử dụng thực tế, theo các nhà sản xuất, là hơn 100 năm) cho phép bạn nhắm mắt vào những nhược điểm được liệt kê. Hơn nữa, giá của các sản phẩm Schiedel tương đối so với chi phí của hệ thống thép không gỉ nhập khẩu - chỉ một bộ ba mét đầu tiên của ống khói, bao gồm bẫy ngưng tụ, một bản sửa đổi, một bộ phận kết nối và một cổng, tương đối đắt. Ví dụ, một ống khói cao 10 m của hệ thống Uni với các ống gốm đường kính 200 mm không có ống thông gió có giá khoảng 43 nghìn rúp.

Chi phí so sánh của một mô-đun thép không gỉ hai mạch dài 1000 mm, chà.

| Chắc chắn | Quốc gia | Độ dày cách nhiệt, mm | Giá (tùy theo đường kính, mm) | ||

|---|---|---|---|---|---|

| 150 | 200 | 250 | |||

| Selkirk, người mẫu Europa | Vương quốc Anh | 25 | 6100 | 7500 | 9100 |

| Jeremias | nước Đức | 32,5 | 3400 | 4300 | 5700 |

| Raab | nước Đức | 30 | 4450 | 5850 | 7950 |

| Hild | Nước pháp | 25 | 2850 | 3300 | 5100 |

| Bofill | Tây Ban Nha | 30 | 3540 | 4500 | 5700 |

| Yêu tinh | Nga | 30 | 3000 | 3480 | 4220 |

| "Không có KM" | Nga | 35 | 2235 | 2750 | 3550 |

| FineLine | Nga | 30 | 2600 | 3410 | 4010 |

| "Baltvent-M" | Nga | 25/50 | 2860/3150 | 3660/4030 | 4460/4910 |

| "Inzhkomtsentr VVD" | Nga | 25 | 1600 | 2000 | - |

| Rosinox | Nga | 25/50 | 2950/3570 | 3900/4750 | 4700/5700 |

| Salner | Nga | 35 | 2550 | 3100 | 4100 |

| "Núi lửa" | Nga | 50 | 3050 | 3850 | 4550 |

| "Phiên bản sang trọng" | Nga | 35 | 2600 | 3350 | 4120 |

Có bao nhiêu đường ống là đúng?

Câu hỏi về khả năng kết nối hai lò sưởi với một ống khói là một câu hỏi gây tranh cãi. Theo các yêu cầu của SNiP 41-01-2003, "đối với mỗi bếp, theo quy định, phải cung cấp một ống khói hoặc kênh riêng biệt ... Nó được phép kết nối hai bếp với một ống khói, nằm trong cùng một căn hộ trên cùng một tầng. Khi kết nối các ống khói trong chúng nên có các đường cắt (các bức tường ở giữa chia ống khói thành hai kênh. - Ed.) với chiều cao ít nhất là 1 m tính từ đáy của mối nối ống. "Đối với việc cắt, nó chỉ có thể được thực hiện trong một ống khói bằng gạch. ống nhỏ hơn được cắt thành ống lớn hơn), sau đó cần phải tăng tiết diện kênh. đường ống chung sẽ ấm lên tốt hơn và gió lùa sẽ tăng lên, nhưng điều này chỉ áp dụng cho các ống khói có chiều cao hơn 6 m.

Khi kết nối hai bếp nấu nằm trên các tầng khác nhau vào một ống khói, mọi thứ phức tạp hơn nhiều. Thực hành cho thấy rằng các hệ thống như vậy hoạt động, nhưng chỉ với sự tính toán cẩn thận và nhiều điều kiện bổ sung (tăng chiều cao của ống khói, lắp đặt bộ giảm chấn sau hộp lửa dưới và trên đường ống đầu vào của hộp lửa trên, tuân thủ trình tự đánh lửa hoặc hoàn thành loại trừ hoạt động đồng thời, v.v.).

Chúng tôi thu hút sự chú ý của bạn đến thực tế là mọi thứ được nói trong phần này chỉ áp dụng cho lò sưởi có lò sưởi kín. Một hộp lửa mở nguy hiểm hơn về lửa và đòi hỏi phải có gió lùa, do đó nó không cho phép bất kỳ "quyền tự do" nào và yêu cầu xây dựng một ống khói riêng biệt.

Trên phố có cây cột, trong túp lều có khăn trải bàn

Dự thảo kém, như một quy luật, phát sinh từ lỗi trong thiết kế của ống khói. Mong muốn giải thích nó bằng điều kiện thời tiết không thuận lợi (thay đổi áp suất khí quyển và nhiệt độ không khí) là không hợp lý, vì những yếu tố này cũng được tính đến khi có quyết định có thẩm quyền. Hãy liệt kê các lý do khiến lực kéo kém và sự đảo lộn định kỳ của nó (tức là sự xuất hiện của lực đẩy ngược):

Khó hơn nhiều để xác định nguyên nhân trong từng trường hợp cụ thể, vì một số yếu tố thường tác động cùng một lúc, không yếu tố nào đóng vai trò độc lập. Để cải thiện dự thảo, cần phải thay đổi thiết kế của ống khói, đôi khi không quá nhiều (ví dụ, để tăng độ dày của lớp cách nhiệt trên một mét rưỡi cuối cùng của ống). Ngoài ra còn có một vấn đề như lực đẩy quá mức. Bạn có thể đối phó với nó bằng một cánh cổng. Nó chỉ cần thiết để cung cấp cho cài đặt của nó trước khi bắt đầu cài đặt ống khói.

Không có khói mà không có ... nước

Khí đốt chính của nhiên liệu đốt cháy là cacbon đioxit và hơi nước. Ngoài ra, trong quá trình đốt cháy, hơi ẩm có trong nhiên liệu (gỗ) bốc hơi. Là kết quả của sự tương tác của hơi nước với lưu huỳnh và oxit nitơ, hơi axit có nồng độ yếu được hình thành, ngưng tụ trên bề mặt bên trong của ống khói khi chúng được làm mát đến nhiệt độ dưới nhiệt độ tới hạn (khi đốt gỗ - khoảng 50

Nếu bạn làm nóng lò sưởi bằng ống khói kim loại không cách nhiệt bên ngoài vào mùa lạnh, lượng nước ngưng có thể được đo bằng lít mỗi ngày. Một ống gạch có khả năng tích tụ nhiệt, do đó nó hoạt động khác nhau: nước ngưng chỉ được hình thành ở giai đoạn làm nóng ống (mặc dù đây là một khoảng thời gian khá dài). Ngoài ra, vật liệu hấp thụ một phần nước ngưng tụ, do đó, phần sau không quá đáng chú ý, tuy nhiên, điều này không ngăn cản nó có tác động phá hủy khối xây. Nếu cường độ đốt thấp và nhiệt độ môi trường thấp, gạch có thể nguội đi và ngưng tụ lại bắt đầu hình thành. Nếu độ dày của lớp cách nhiệt không đủ và nhiệt độ của khí thải thấp (hộp chữa cháy được điều chỉnh để đốt trong thời gian dài), nước ngưng tụ cũng có thể xuất hiện trong ống khói mô-đun kiểu bánh sandwich. Bằng cách này hay cách khác, không thể loại bỏ hoàn toàn nước ngưng tụ, bạn chỉ cần giảm lượng nước ngưng tụ xuống mức tối thiểu (phương tiện chính cho việc này là sử dụng vật liệu cách nhiệt hiệu quả hơn) và ngăn ngừa rò rỉ.

Chúng tôi mới chỉ đề cập đến một phần nhỏ các vấn đề liên quan đến sự chung sống của ống khói và khói. Cố gắng trả lời tất cả các câu hỏi phát sinh từ chủ sở hữu của các lò sưởi trong một bài báo là một nhiệm vụ bất khả thi. Phương pháp tiếp cận cá nhân thường được yêu cầu, và như các chuyên gia nói, đôi khi chỉ có kinh nghiệm và trực giác nghề nghiệp mới có thể đưa ra quyết định đúng đắn.

Các biên tập viên xin cảm ơn Raab, Rosinox, Schiedel, Tulikivi, Maestro, NII KM, Saunas and Fireplaces, EcoKamin đã giúp họ chuẩn bị tài liệu.

Một bếp tráng men đẹp ngụ ý một ống khói tráng men đẹp.

Có thể đặt một thép không gỉ?

Sản phẩm mới

Các loại lò tráng men này được phủ một hợp chất đặc biệt có khả năng chịu nhiệt độ cao và kháng axit. Lớp men có thể chịu được nhiệt độ khí thải rất cao.

Ví dụ, hệ thống ống khói mô-đun LOKKI các cơ sở sản xuất của nhà máy Novosibirsk "SibUniversal" có các dữ liệu sau:

- Nhiệt độ hoạt động của ống khói là 450 ° С, cho phép tăng nhiệt độ ngắn hạn lên đến 900 ° С.

- Có khả năng chịu được nhiệt độ của “lửa lò” 1160 ° C trong 31 phút. Mặc dù tiêu chuẩn là 15 phút.

Nhiệt độ khí thải

Trong bảng, chúng tôi đã thu thập các số đọc nhiệt độ của khí thải của các thiết bị sưởi ấm khác nhau.

Sau khi so sánh, chúng tôi thấy rõ rằng nhiệt độ làm việc của ống khói tráng men 450 ° С không phù hợp với bếp và lò sưởi đốt củi của Nga, bếp xông hơi bằng củi và lò hơi đốt than, nhưng đối với tất cả các loại thiết bị sưởi khác ống khói này khá phù hợp.

Trong phần mô tả các ống khói của hệ thống "Locke" người ta nói thẳng thừng rằng chúng được thiết kế để kết nối với bất kỳ loại thiết bị sưởi nào có nhiệt độ hoạt động của khí thải từ 80 ° C đến 450 ° C.

Ghi chú. Chúng tôi thích bật bếp xông hơi nóng đỏ hết mức. Và thậm chí trong một thời gian dài. Đó là lý do tại sao nhiệt độ của khí thải rất cao, và đó là lý do tại sao hỏa hoạn xảy ra rất thường xuyên trong các phòng tắm.

Trong những trường hợp này, đặc biệt là đối với bếp xông hơi, có thể sử dụng ống gang hoặc thép có thành dày làm bộ phận đầu tiên sau bếp. Thực tế là hầu hết các khí nóng được làm mát đến nhiệt độ chấp nhận được (dưới 450 ° C) đã có ở phần tử đường ống đầu tiên.

Men chịu nhiệt là gì?

Thép là một vật liệu bền, nhưng nó có một nhược điểm đáng kể - xu hướng ăn mòn. Để các ống kim loại có thể chịu được các điều kiện bất lợi, chúng được bao phủ bởi các hợp chất bảo vệ. Một trong những lựa chọn cho thành phần bảo vệ là men, và vì chúng ta đang nói về ống khói, nên men phải chịu nhiệt.

Xin lưu ý: ống khói tráng men có lớp phủ hai lớp, đầu tiên ống kim loại được phủ bằng đất, sau đó là lớp men phủ.

Để cung cấp cho men các đặc tính cần thiết, trong quá trình chuẩn bị của nó, các chất phụ gia đặc biệt được đưa vào hỗn hợp nóng chảy. Cơ sở của mặt đất và men phủ là giống nhau; để sản xuất điện tích, chất nung chảy được sử dụng từ:

- Cát thạch anh;

- Cao lanh;

- Kali và một số khoáng chất khác.

Nhưng các chất phụ gia cho lớp phủ và lớp men mài được sử dụng khác nhau. Các oxit kim loại (niken, coban, v.v.) được đưa vào thành phần đất. Nhờ các chất này, sự kết dính đáng tin cậy của kim loại với lớp men được đảm bảo.

Các oxit titan và zirconi, cũng như florua của một số kim loại kiềm được thêm vào lớp men phủ. Những chất này không chỉ giúp tăng khả năng chịu nhiệt mà còn tăng cường độ bền của lớp phủ. Và để cung cấp cho các đặc tính trang trí của lớp phủ trong quá trình chuẩn bị lớp men phủ, các sắc tố màu được đưa vào chế phẩm nóng chảy

Vật liệu ống

Chú ý. Trọng lượng thấp của kim loại và bông khoáng có thành mỏng giúp bạn có thể thực hiện mà không cần nền tảng đặc biệt cho hệ thống ống khói. Các đường ống được gắn trên giá đỡ trên bất kỳ bức tường nào.

Trang thiết bị

Trong phiên bản vách đôi, không gian giữa các ống được lấp đầy bằng len khoáng (bazan), là vật liệu khó cháy với nhiệt độ nóng chảy hơn 1000 độ.

Các nhà sản xuất và cung cấp hệ thống ống khói tráng men cung cấp nhiều loại phụ kiện:

- Ống mạch kép và ống đơn mạch.

- Vòi mạch kép và vòi một mạch.

- Tees.

- (van cổng) quay với cố định.

- Cắt mái - các nút cho lối đi trên mái.

- Các khoảng trống trên trần - các nút để đi qua trần.

- Ô dù.

- Những người đứng đầu.

- Các phích cắm.

- Mặt bích, bao gồm cả mặt bích trang trí.

- Màn hình bảo vệ.

- Chốt: kẹp, giá đỡ, lau cửa sổ.

Gắn

Trong mọi trường hợp, chúng tôi bắt đầu gắn ống khói "từ bếp", từ lò sưởi, tức là từ dưới lên.

- Đường ống bên trong của mỗi phần tử tiếp theo đi vào bên trong của phần tử trước đó. Điều này ngăn ngừa sự ngưng tụ hoặc kết tủa xâm nhập vào lớp cách nhiệt bazan. Còn đường ống bên ngoài, thường được gọi là vỏ, được đặt trên đường ống trước.

- Theo yêu cầu của tiêu chuẩn an toàn phòng cháy chữa cháy, độ phù hợp của ống (chiều sâu vòi phun) ít nhất phải bằng một nửa đường kính của ống ngoài.

- Các mối nối được làm kín bằng kẹp hoặc lắp trên hình nón. Điều này được xác định bởi nhà sản xuất cấu trúc. Đối với một con dấu đáng tin cậy, có những chất làm kín có nhiệt độ hoạt động 1000 ° C.

- Các mối nối ống có tees hoặc uốn cong phải được giữ chặt bằng kẹp.

- Giá treo tường được lắp đặt ít nhất 2 mét một lần.

- Mỗi tee được gắn vào một giá đỡ riêng biệt.

- Tuyến đường ống khói không được có mặt cắt ngang hơn một mét.

- Ở những nơi có tường, trần và mái đi qua phải sử dụng các yếu tố đáp ứng yêu cầu về phòng cháy và chữa cháy.

- Các tuyến ống khói không được tiếp xúc với khí đốt, điện và các đường ống khác.

Sự cẩn thận hợp lý phải được thực hiện trong quá trình lắp đặt. Khuyến nghị chỉ sử dụng các công cụ được tráng cao su, điều này sẽ tránh vi phạm tính toàn vẹn của lớp phủ ống (vụn, vết nứt). Điều này rất quan trọng, vì một quá trình ăn mòn bắt đầu phát triển tại vị trí làm hỏng lớp men, phá hủy đường ống.

Nói chung, chúng ta có thể nói rằng những ống khói như vậy chắc chắn có lợi thế về mặt thẩm mỹ so với thép không gỉ. Nhưng không có lợi thế về kỹ thuật, vận hành và lắp đặt.