Гнуті елементи з дерева. Як зігнути дерев'яний брус. Як зігнути дошку в кустарних умовах: метод розшарування

При згинанні деревини потрібно враховувати безліч моментів: найкраще для цієї справи підходить свіжа деревина, пропарювати деревину потрібно певну кількість часу, яка залежить від її товщини.

Процеси зміни властивостей деревини для задоволення запитів: технологія та властивості Деревина – це природний композиційний полімерний матеріал, який при механічному та хімічному впливі змінює свої властивості. Знаючи закономірності зміни матеріалу, можна створювати їх цілеспрямовано, надаючи якості, необхідні споживачеві. Це називається процесом модифікації деревини. Він необхідний при виробництві ДСП, МДФ, ОСБ, ДПК та інших деревних матеріалів, де подрібнена деревина, змішана з полімерним сполучним пресується з метою отримання однорідного матеріалу стандартних розмірів.

Пропонована технологія модифікації деревини змінює властивості деревини в масиві, тобто на всю глибину матеріалу, що обробляється, не вдаючись до його подрібнення. Це досягається тим, що молекули модифікатора, тобто речовини, що сприяє зміні властивостей деревини, за розміром можна порівняти з молекулами деревної речовини і менше розмірів міжклітинних просторів у ньому. Тому способом дифузійного або примусового просочення під тиском модифікатор проникає на всю товщину виробу, що просочується, а потім під впливом температури і тиску реагує з природними хімікатами, що знаходяться в деревині.

Таким чином, технологія дозволяє, не подрібнювати деревину, не застосовувати дорогі полімерні сполучні, і досягати того ж ефекту, якого домагалися при виробництві МДФнаприклад, але більш дешевим способом. При цьому зберігається з усіма його позитивними властивостями, яскравіше виділяється текстура, можна змінити колір (ламінація не знадобиться).

Отже, модифікатор повинен у розчиненому стані проникати в клітинні, бути хімічно активним для компонентів, що становлять деревну речовину, і, реагуючи з цими компонентами, цілеспрямовано змінювати фізичні та експлуатаційні властивості матеріалу. Найбільш придатною для цього речовиною є карбамід, адже й у згаданих раніше МДФ або ОСБ найпридатніші сполучні – карбамідні. Карбамід розчинний у воді, в тому числі і в тій, що міститься у зв'язаному стані в деревині, а це означає, що, просочуючи деревину водним розчином карбаміду, ми, як це не парадоксально «підсушуємо» її, «забираючи» частину деревної вологи гідрофільний карбамід. Карбамід або сечовина активно реагують з такими компонентами деревини, як лігнін, геміцелюлози, екстрактивні речовини.

А оскільки реакція поліконденсації відбувається в макромолекулах деревної речовини, масив деревини набуває нових виробником, що задаються. корисні якостізберігши позитивні старі. Розчин карбаміду не шкідливий, хімічно нейтральний, навіть сечовина марки А за ГОСТ 6691-77 застосовується як кормова добавка для худоби. Модифікована карбамідом деревина сертифікована (ГОСТ 24329-80) і застосовується переважно під торговою маркою «Дестам» або «Лігноферум» у виробництві підшипникових вкладишів. У виробництві будівельних та столярних виробів в даний час застосовується також термомодифікована деревина, технологія якої подібна до пропонованої за винятком того, що хімічна модифікація деревної речовини проводиться у відсутності карбаміду за рахунок поліконденсації продуктів розкладання лігніну, геміцелюлоз, екстрактивних речовин і ксиланів.

Через термодеструкцію частково знижуються фізико-механічні властивості термомодифікованої деревини. Технологічний процесВиробництво механохімічно модифікованої деревини полягає у просоченні вихідної деревини будь-якої породи та будь-якої вологості розчином модифікатора. Просочення може бути проведене методом «гаряче-холодних ванн» - дифузійне або в автоклаві - примусове. Потім проводиться сушіння, при необхідності – з ущільненням (пресуванням), та термообробка, що фіксує нові властивості деревини. Слід зазначити, що економічніше застосовувати малоцінні породи, оскільки їх експлуатаційні властивості після модифікування перевершують властивості дорогих порід.

Як правильно і якими способами гнути деревину?

В даний час виробники дерев'яних виробів воліють обійтися без цієї операції, а якщо застосовують гнуті елементи, то з фанери. Гнути фанеру простіше. Слід зауважити, щоправда, що меблярі натуральним деревомдавно вже перестали балувати покупця. Всі меблі виготовляються з деревопліту або ДВП. Вироби з гнутого дерева, чи то стілець чи щось інше, без сумніву, міцніше, легше та витонченіше.

Вибір деревини

Успіх згинання багато в чому залежить від обраної породи дерева. Практично будь-яку породу можна зігнути, але найкращу гнучкість мають в'яз, дуб, бук, . Якщо для столярних робіт потрібна старанно висушена деревина, то в нашому випадку краще використовувати свіжозаготовлену деревину. Не слід брати стару (за віком) деревину. Чим молодше дерево, тим воно гнучкіше. З потрібної породи потрібно вибрати шматки без тріщин, без сучків. Принаймні сучків не повинно бути в місці передбачуваного вигину. Важливо, щоб деревина була прямошаровою, без свилів, косослоїв та «гвинтів». Найкраще заготовити не пиляні дошки та бруси, а цілісний кругляк.

Виготовлення заготовки

Заготівлі для згинання дерев'яних елементів найкраще отримувати не розпилюванням, а розколюванням кругляка. Напрямок розколу має бути по хордах кола, щоб виключити тендітну і непридатну для згинання серцевину. Приготовлені таким чином дерев'яні брускиі дощечки не даватимуть відщепи під час згинання. Майбутню деталь розмічають так, щоб напрям згину збігався з радіусом кругляка, від якого була відколота заготівля, а зовнішня сторона згину збігалася з зовнішньою частиноюколишнього кругляка. Колоті заготовки обробляють рубанками до потрібних розмірівз невеликим припуском для остаточного оздоблення.

Пропарювання заготівлі

Щоб надати заготівлі найкращу пластичність, її потрібно пропарити. Для цього знадобиться металева ємність певних розмірів. У ній «паритимуться» заготівлі цілком або тільки в місце вигину. Краще друге, тому що заготовку зручніше брати просто руками (без пристосувань), чого не зробиш, якщо вся заготівля розпарена.

Щоб надати заготівлі найкращу пластичність, її потрібно пропарити. Для цього знадобиться металева ємність певних розмірів. У ній «паритимуться» заготівлі цілком або тільки в місце вигину. Краще друге, тому що заготовку зручніше брати просто руками (без пристосувань), чого не зробиш, якщо вся заготівля розпарена.

Якщо даний видробіт передбачається поставити на потік, то можна виготовити спеціальну металеву ємність з герметичною кришкою і двома отворами для розміщення згинається всередині «парилку». Всю цю нехитру конструкцію треба щільно закрити, щоб зменшити вихід пари назовні. Під кришку підкласти гумову прокладку. Наглухо загвинчувати не можна, може статися роздуття або вибух під тиском пари. Досить важка кришка забезпечить герметичність і водночас спрацює запобіжним клапаномпри надмірному підвищенні тиску.

Час повного пропарювання вказати важко. Воно залежить від породи дерева, перерізу заготовок, ступеня сухості заготовок. Просто іноді треба виймати заготівлю і пробувати її на вигин. Готовність заготівлі відчується відразу за податливістю на вигин.

Гнучка заготівлі

Загинати заготовку найкраще у шаблоні. Зігнута та висушена у шаблоні заготовка забезпечить необхідну нам конфігурацію деталі. Тим більше якщо вам потрібна не одна, а кілька абсолютно однакових деталей.

При певному навичці можна чинити так, як роблять душ для кінської упряжі, - розпарену заготовку згинають і кінці зв'язують мотузкою. У такому вигляді залишають до повного висихання. Сушити гнуті деталі треба в місці, що провітрюється, захищеному від сонця. Спроба штучного прискорення сушіння шляхом нагрівання може призвести до розтріскування деревини.

При певному навичці можна чинити так, як роблять душ для кінської упряжі, - розпарену заготовку згинають і кінці зв'язують мотузкою. У такому вигляді залишають до повного висихання. Сушити гнуті деталі треба в місці, що провітрюється, захищеному від сонця. Спроба штучного прискорення сушіння шляхом нагрівання може призвести до розтріскування деревини.

Слід зазначити, що з зняття деталі з шаблону вона трохи «здає», тобто. розпрямляється. Враховуючи цю властивість, заготовки треба загинати трохи «крутіше» для того, щоб після звільнення вийшла потрібна форма. Наскільки «крутіше» – справа досвіду. Багато залежить від перерізу заготовки, породи дерева, ступеня її розпареності перед гнучкою.

Прес для згинання деревних матеріалів

Виробник ORMA, Італія

Призначення

Дане обладнання призначене для гнуття (згинання) деревних матеріалів. Перед гниттям заготовки пропарюються у спеціалізованих камерах. Стабілізація заготівлі здійснюється струмом високої частоти.

Дане обладнання знайшло широке застосування при виготовленні стільців, санок, шкільних меблів.

Технічні характеристики:

Повний комплект для згинання включає в себе

- Пропарювальну камеру – резервуар для зволоження заготовок зі збіркою конденсату, у комплекті з парогенератором (на кожен автоклав окремий генератор)

- Прес попередньої згинання (необхідний залежно від завдань та продуктивності)

- Прес згинання та стабілізації (підбирається залежно від поставлених завдань та продуктивності), залежно від складності виробу може оснащуватися додатковими бічними циліндрами. Можливе загальне зусилля від 30 до 120 тон. Питомий тиск до 7,5 кг/см2

- Електронний генератор частоти – з можливістю роботи на два преси для згинання та стабілізації

Норми та міцність конструкції гнутої деревини

Крім традиційного застосування гнутої, сьогодні все частіше застосовуються будівельні. конструктивні елементи, Виконані даним способом. Використання несучих елементівз гнутої деревинидозволяє створювати нові цікаві види архітектурних рішень, що у поєднанні з оптимальними економічними показникамитаких конструкцій пояснює підвищений інтерес до них із боку практичного застосуванняне тільки в індустріальному, а й у приватному житловому будівництві.

Виготовити криволінійну конструкцію з гнутої деревини можна двома способами: випилюючи її з дощок, згинаючи брус (цілісногнуті вироби) або шари деревини з одночасним склеюванням (гнутоклеєнні вироби). Процес згинання деревини заснований на її здатності за певних умов під дією зовнішніх навантажень змінювати свою форму та зберігати її надалі.

Зрозуміло, що випиляти з дошки виріб великих розміріві кривизни практично неможливо, тому для того, щоб у домашніх умовах виготовити гнуту дошку або балку для будівництва красивої або купола, що вінчає декоративну башту будинку, слід підготувати все необхідне для гнуття деревини. Подібно до того, як оптимізація сайту дозволяє збільшити рейтинг інтернет-ресурсу, так і вибір якісного матеріалудля згинання покращує її результат. Як заготовки вибирається необрізна дошка або брус без сучків, косослою у яких не більше 10% від площі поверхні. Кращими сортамидеревини, що мають підвищену пластичність, є граб, клен, бук, дуб, ясен і в'яз.

Після того, як матеріал підібраний, можна приступати до процесу гнуття, основними етапами якого є гідротермічна обробка, гнуття заготовки і сушіння виробу. Оптимальними параметрами, за яких гнучка проходить максимально якісно, є вологість деревини в межах 25-30% і температура в центрі заготівлі від 80°С до 90°С.

Професійне розкручування сайтів, присвячених тонкощам технології згинання деревини, напевно, викличе інтерес широкої аудиторії, оскільки простота цього процесу непорівнянна з отриманим результатом. Гідротермічна полягає в пропарюванні або проварюванні заготовки в гарячій воді.

Пропарювання технічно складніше, тому в домашніх умовах простіше організувати проварювання деревини у варильному баку. відповідного розміру. Заготовку, витягнуту з варильного бака, слід негайно закріпити на шині за допомогою струбцину, поки деревина не охолола. Інакше в її зовнішніх шарах виникнуть напруги, що призводять до тріщин.

Гнучка фанера та її застосування

Гнучка фанера (фанера для гнуття) зараз має величезний попит, у зв'язку з тим, що є зручним матеріаломдля виготовлення конструкцій, в яких потрібне закруглення. Використання такої згинальної фанери ефективно та доцільно, оскільки вона набуває будь-якої необхідної форми. Її гнучкість дозволяє втілювати найсміливіші фантазії дизайнерів і виготовляти наймоднішу і сучасні меблі, будь то шафа з оригінальним дизайном для вашої вітальні, симпатичні полиці для кухні або сучасні та зручні офісні меблі.

Така фанера виготовляється з тропічних дерев, переважно з дерева CEIBA, але іноді гнучку фанеру виготовляють і з іншої деревини: Перука, Керуінг. Гнучка (згинальна) фанера - це, як правило, 3-шарова плита, яка склеюється в поперечному або поздовжньому виконанні сорочок.

Гнучка фанера може використовуватися для будь-яких типів вигинів, навіть при дуже малому радіусі. Не потрібно нагрівати та обробляти водою. Самонесуча конструкція згинальної фанери робить непотрібним використання структурних та спеціальних опор. Унікальні дизайнерські моделі, закруглені конструкції та складні форми з кількома радіусами, які неможливо створити з традиційних матеріалів, виготовляються легко та швидко. Гнучка фанера виконує майже всі вимоги до товщини, збільшуючи кількість шарів матеріалу (наприклад, збільшення товщини до 10мм, 15мм, 16мм, 18мм, 20мм, тощо). Велику товщину листів можна отримати, склеївши кілька листів тоншої згинальної фанери між собою.

Фанера з тропічних високої якості – це поєднання. сучасних технологійта традиційних матеріалів. Продукт, створений, щоб задовольнити найвишуканіші потреби сучасних виробників меблів та столярних виробів. Гнучка фанера (фанера для гнуття) дешевша за попередньо виготовлені форми з деревини. Істотна економія часу, менша трудомісткість і більша рентабельність – її переваги перед будь-яким іншим способом зміни форми фанери.

Окрім гнучкої фанери наша компанія пропонує інший унікальний продукт – це надлегка фанера. Діапазон використання цієї фанери також досить широкий: це - виробництво фільонок дверей, виготовлення корпусних меблів, диванів, крісел, полиць. Надлегка фанера - це новий продукт на нашому ринку, вона легша за березу в 1,8 раза. Ця фанера добре фанерується шпоном, обробляється плівками та лаками, а головне - дозволяє значно знизити вагу готового виробу!

Технічні характеристики

Напрямок вигину Поперек волокон: вздовж ширини

Склад Тропічна деревина гарячого пресування з клеєм термічного схоплювання

Щільність 300-400 кг/куб.

Товщина 5 мм, 8 мм, ін.

Розміри 2500/2440 мм x 1220 мм та ін. замовлення

Радіус вигину Для 5 мм завтовшки, мінімум 7 см для 8 мм завтовшки мінімум 10 см

Еластичність

Перпендикулярно до волокон: 210 Н/мм2

Паралельно волокнам: 6300 Н/мм2

(Для 5мм панелі при 10% вологості)

Зберігайте панелі в горизонтальному положенні в чистому, затіненому сухому місці.

Наносите клей на панелі, зафіксувавши необхідну форму. Після висихання клею панель зберігатиме форму. H.P.L. або фанера може бути приклеєна як при початковому формуванні, так і на окремому, остаточному етапі.

Можна використовувати будь-який клей для деревини.

Потрібно перевозити панелі на твердій плоскій поверхні. Окремі панелі можуть бути скручені, але в такому положенні їх не можна зберігати тривалий час.

Гнучка широко застосовується у такій галузі, як суднобудування. Для початку існує кілька основних правил, які завжди дотримуються.

Гнучка широко застосовується у такій галузі, як суднобудування. Для початку існує кілька основних правил, які завжди дотримуються.

Пропарюючи деревину для її згинання, ви тим самим розм'якшує геміцелюлозу. Целюлоза ж є полімером, який веде себе подібно до смол - термопластів. (Дякую Джону МакКензі за дві останні пропозиції).

Для цього вам одночасно необхідні тепло та пара. В Азії люди гнуть деревину і просто над вогнем, але та деревина однозначно досить волога – зазвичай свіжозрубана. Суднобудівники в давній Скандинавії заготовляли матеріали для обшивки своїх кораблів і клали їх у болото із солоною водою, щоб ті зберігали свою гнучкість до того часу, коли потрібно буде пустити їх у справу. Нам, однак, не завжди вдається дістати для цих цілей свіжозаготовлену деревину і відмінних результатів можна досягти і застосовуючи деревину звичайної повітряної сушки. Дуже непогано буде, якщо за кілька днів до самої операції ви занурите заготовки у воду, щоб вони набралися вологи – ті вікінги знали, що робили. Вам потрібно тепло і потрібна волога.

Головне правило стосується часу пропарювання: одну годину за кожен дюйм товщини деревини.

Головне правило стосується часу пропарювання: одну годину за кожен дюйм товщини деревини.

Знайте, що разом із ймовірністю недопарити заготівлю існує і можливість її перепарити. Якщо ви протягом години парили дюймову дошку і при спробі її зігнути вона тріснула - не треба робити висновок, що час був недостатній. Є й інші фактори, що впливають, що пояснюють це, але до них ми повернемося пізніше. Більше тривале пропарювання такої ж заготовки не дасть позитивного результату. Непогано в такій ситуації мати заготівлю тієї ж товщини, що і передбачуваної для загину, і яку не шкода. Бажано від однієї й тієї ж дошки. Пропарювати їх треба разом і через ймовірно необхідний часдістати пробний зразок і спробувати вигнути його формою. Якщо він тріщить, то дайте основній заготівлі попаритися ще десять хвилин. Але не більше.

Деревина:

Як правило, найкращим варіантом буде, якщо ви зможете знайти свіжозрубану деревину. Розумію, що столяри-червонодерники при цих словах здригнуться. Але факт залишається фактом – свіжа деревина гнеться краще, ніж суха. Можна взяти двометрову дюймову дошку з білого дуба, затиснути один її кінець у верстаті і зігнути по будь-якій кривизні - настільки податлива свіжа деревина. Однак, природно, вона не залишиться в такому стані і ширяти її все одно доведеться.

У суднобудуванні основним злом є гнилизна. Якщо вас турбує це питання, то прийміть до відома, що сам факт пропарювання свіжої деревини усуває її схильність до гниття. Тому можете не турбуватися - шпангоути у човнів зазвичай виготовляються зі свіжого гнутого під парою дуба і не загнивають у разі догляду за нею. Також це означає, що у такий спосіб можна виготовити хоч заготовки для Віндзорського крісла. Але й дуб повітряного сушіння дає чудовий результат.

При відборі деревини для згинання слід уникати одного - кососла. При спробі вигину така заготівля може луснути.

Тому щодо вологості деревини правила такі:

1.Свіжа деревина найкраще.

2.Деревина повітряної сушіння - другий непоганий варіант.

3. - Третій і дуже далекий від перших двох варіант.

Якщо все, що у вас є - після сушарки і нічого іншого не дістати - ну, тоді вибору у вас немає. Але все ж таки якщо вдасться дістати деревину повітряного сушіння, це буде набагато краще.

Інструкція

Для виготовлення криволінійних деталей з деревини застосовують два основних способи: випилювання за шаблоном і гнення попередньо розпареної деревини за допомогою шаблону на спеціальному верстаті. Перший спосіб веде до розрізання волокон та зниження міцності деталей. Гнуття забезпечує високий відсоток корисного виходу деталей і значну міцність. Гнуті деталі можна обробляти з високою якістю та піддавати різній механічній обробці (профілювати, формувати шипи, вуха тощо).

Здатність дерев'яні дошкидо гнуття визначається пластичністю деревини та залежить від породи дерева. Бук, береза, дуб, сосна і ялина мають найбільшу пластичність. Але можна керувати пластичними властивостями заготівлі, здійснюючи її гідротермічну обробку.

При температурі 100оС та вологості 30% частина речовин, що входять до складу клітин матеріалу, переходить у стан гелю, при цьому стінки клітин та волокна деревини стають еластичними та м'якими. Така деревина легко гнеться. Після висушування зігнута дошка зберігає надану їй форму, оскільки колоїдні речовини тверднуть.

Обробка заготівлі полягає в проварюванні її в гарячій воді або пропарюванні насиченою парою низького тиску. Пропарювання поширеніше, оскільки при такій обробці деревина прогрівається рівномірніше, не відбувається надмірного зволоження деревини.

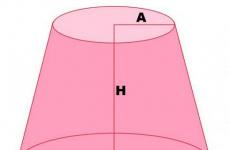

Коли оброблена таким чином дошка згинається на лекалі або в спеціальному затискному пристрої, у матеріалі виникають внутрішні напруження. Деревина розтягується на опуклій стороні та стискується на увігнутій. У серединному нейтральному шарі напруги дорівнюють нулю.

Зовнішній шар під дією напруг, що розтягує, отримає подовження, а внутрішній стане коротшим. Величина деформації залежить від товщини доки та радіусу вигину. Щоб обмежити подовження волокон деревини і запобігти їх можливому розриву, з опуклого боку гнутої деталі накладають спеціальну шину зі сталі завтовшки до 2,5 мм. Заготівлю вигинають разом із шиною. При цьому нейтральна лінія виходить у бік розтягнутих волокон за межі дошки і вигин відбувається тільки за рахунок стиснення.

Виготовляючи найрізноманітніші столярні вироби, майстру часто доводиться використовувати криволінійні деталі. Не завжди отримати необхідну форму можна випилюванням, оскільки тут має значення забезпечення міцності матеріалу та його економія. У таких випадках доводиться згинати деревину під різними кутами.

Вам знадобиться

- - гаряча вода;

- - Відкритий вогонь;

- - шаблон;

- - Сталева смуга;

- - аміачна вода.

Інструкція

Використовуйте для вигинання розпарювання або термічну обробку. Якщо витримати деревину протягом кількох годин під дією високої температуриі вологи, можна досягти зміни пластичності матеріалу і зігнути заготовку під кутом.

Ретельно відберіть , які ви згодом піддаватимете згинанням. Використовуйте для обробки дошки, розпиляні вздовж . Уникайте дефектних і свиливих дошок, а також тих заготовок, які мають сучки. Якщо використовувати матеріали з пошкодженими волокнами, то заготівля може тріснути у місці знаходження дефекту.

У деревообробному виробництві у великих кількостях виготовляють криволінійні деталі. Виготовлення криволінійних деталей проводиться двома способами: випилюванням з дощок або плиті гнуттям прямолінійних брусків (цілісногнуті деталі)або шарів деревини з одночасним склеюванням (гнутоклеєні деталі).

Технологічний процес гнуття деревини. Технологічний процес гнуття брусків з масивної деревини включає наступні операції: заготівлю матеріалу для гнуття, гідротермічну обробку, гнуття і сушіння.

Заготівля матеріалу для гнуття.Заготівлі для гнуття отримують з необрізних дощокшляхом їх розкрою на круглопильних верстатах. До заготівель для гнуття пред'являються такі вимоги.

Кососар не повинен перевищувати 10°. При звичайних методах гнуття в заготовках не допускаються сучки. У заготовках з одночасним пресуванням сучки допускаються у межах, що різко збільшує вихід заготовок. Викроювати заготовки слід з урахуванням припусків на подальшу обробку деталей. При гнутті з одночасним пресуванням, крім припуску на обробку, повинен передбачатися припуск на пресування деревини поперек волокон і підвищений припуск по довжині заготівлі. Для підвищення виходу заготовок для гнуття розкроювати дошки рекомендується після попередньої розмітки.

На невеликих підприємствах зберігся спосіб отримання заготівель для гнуття шляхом розколювання чураків. Колота заготівля не має кососла, тому при згинанні дає менший відсоток шлюбу. Однак цей спосіб дуже трудомісткий, тому що виконується вручну і дає на 20-25% нижче вихід заготовок з кряжа, ніж при розпилюванні.

Після розкрою (або розколювання) заготовки для деталей круглого перерізуобробляються на токарно-копіювальних або круглопаличних верстатах, а заготовки для деталей прямокутного перерізу- на поздовжньо-фрезерних верстатах. Можна загинати і нестругані заготовки, але в цьому випадку дошки розкроюють пилками, що дають чистий і точний пропил.

Гідротермічна обробка.Гідротермічна обробка деревини перед гнуттям проводиться для того, щоб підвищити пластичність деревини. Оптимальна пластичність деревини досягається при нагріванні у вологому стані. Це пояснюється тим, що при нагріванні частина речовин, що входять до складу клітин, переходить у колоїдний стан.

В результаті цього підвищується здатність клітин та всієї деревини до деформації. При сушінні деформованої (гнутої) деревини колоїдні речовини тверднуть і зберігають надану форму.

Гідротермічна обробка деревини перед гнуттям здійснюється проварюванням у гарячій воді або пропарюванням. Для проварювання застосовують дерев'яні чани або металеві ванни та баки. Вода у ваннах та чанах нагрівається парою.

Температуру води підтримують лише на рівні 90-95°С, не доводячи до кипіння. Тривалість проварювання залежить від початкової вологості, розмірів та породи деревини.

При проварюванні складно отримати рівномірну температуру та вологість усієї заготовки, зовнішні шари перенасичуються водою. Тому проварювання у гарячій воді застосовують лише у тих випадках, коли пропарювання технічно утруднене.

Найбільш широке застосування у виробництві отримало пропарювання деревини в атмосфері. насиченої пари. Пропарювання дозволяє нагрівати деревину до потрібної температури(70-80°С), регулювати вологість деревини та отримувати її завжди близькою до оптимальної для гнуття, тобто. близько 25-30%.

Для пропарювання користуються насиченою парою низького тиску (0,02-0,05 МПа), що відповідає температурі 102-105°С. Пропарювання деревини здійснюється в металевих котлах-барабанах або бетонних камерах, що герметично закриваються. Місткість котлів і камер невелика, розрахована на закладку брусків у кількості 30-40 шт.

Казани розташовуються біля кожного гнутарного верстата і з'єднуються паропроводом між собою в батарею. Бруски в котли та камери укладають на прокладках для того, щоб забезпечувалося краще омивання їх парою.

Тривалість пропарювання залежить від початкової вологості та температури деревини, розмірів брусків та тиску пари в котлі. Час пропарювання визначається за спеціальною діаграмою. Наприклад, для заготовок товщиною 40 мм при початковій вологості 30% і тиску пари в пропарювальному котлі 0,03-0,05 МПа тривалість пропарювання становить 12-13 хв, а для заготовок товщиною 80 мм - 65 хв.

Фанеру у разі гнуття на малі радіуси кривизни також можна піддавати гідротермічній обробці. Фанеру, склеєну синтетичними клеями, проварюють, а склеєну казеїновим або альбуміновим клеєм тільки пропарюють.

Вийняті з пропарювального котла або варильного бака заготовки повинні піддаватися гнуттю негайно. Не можна допускати охолодження зовнішніх шарів деревини, які зазнають найбільшої напруги при гнутті.

Гнуті деревини та обладнання.Верстати для гнуття деревини поділяються на два типи: з холоднимиі гарячимиформами.

Верстати першого типу (рис. 4.13) застосовують для гнуття замкнутий контур. Бруски згинаються навколо знімного необогріваного шаблону, що обертається. 6. Шаблон разом із шиною 2 надягає на вертикальний вал 8 , який приводиться в обертальний рух електродвигуна через редуктор 7.

Вільний кінець шини закріплюється у каретці 4, ковзної по напрямних 3. Брусок 5 закладається між шаблоном 6 та шиною 2 і закріплюється рухомим упором. Потім включається електродвигун, при цьому повертається вал 8 з одягненим на нього шаблоном і згинається брусок разом із шиною.

У місці загину встановлено ролик /, що щільно притискає брусок до шаблону. Задній кінець шини закріплюється за допомогою скоби на шаблоні. Шаблон з бруском і шиною знімаються зі верстата і прямують у сушіння, але в верстат надягають новий шаблон, та операція повторюється.

Рис. 4.13.

7 - притискний ролик; 2 - шина; 3 - напрямна; 4 – брусок; 5 – заготівля;

б-шаблон; 7 – редуктор; 8 - вал

Рис. 4.14.

7 - гачок; 2 - шаблон; 3 - Наголос; 4 – шина; 5 - заготівля

Гнутарні верстати з гарячими формами називаються гнутарно-сушильними, вони можуть бути з дво- та одностороннім обігрівом. Верстати з двостороннім обігрівом являють собою гідравлічний або пневматичний прес з профільними плитами-шаблонами, що обігріваються, між якими затискаються згинаються бруски. У цих верстатах бруски витримуються в затиснутому стані до повного закріплення форми і сушіння заготовок.

У верстатах з одностороннім обігрівом (рис. 4.14) заготовки 5 закладаються між гарячим шаблоном 2, парою, що обігрівається, і шиною 4 і кріпляться упором 3. Вигнуті заготовки 5 разом із шинами закріплюють на шаблоні спеціальними гачками /. Заготівлі залишаються у верстаті до закріплення наданої їм форми.

Це досягається висушуванням деревини приблизно до 15% вологості, на що витрачається 90-180 хв. Для збільшення продуктивності гнутарно-сушильних верстатів заготовки перед гниттям рекомендується підсушувати до 20% вологості, витримувати в верстаті до вологості 12-15%, а остаточну досушку до виробничої вологості знятих зі верстата заготовок проводити в сушильних камерах.

Гнуті фанери здійснюють у шаблонах, що складаються з двох частин: матриці та пуансона, між якими закладають та вигинають фанеру. При цьому використовуються спеціальні пристрої, гвинти, пневматичні та гідравлічні преси.

Гнути з одночасним пресуванням полягає в тому, що деревину згинають навколо шаблону, з насічкою, і в процесі гнуття із зовнішнього боку заготовки притискають її до шаблону через шину пресуючим роликом.

Відбувається прокатка заготовки. Товщина заготівлі зменшується, шари деревини на увігнутій стороні заготівлі набувають хвилеподібної форми від вдавлювання насічки шаблону, зовнішні шари ущільнюються. Це сприяє підвищенню опору стиснення увігнутих шарів у деревині та розтягуванню зовнішніх.

Гнути з одночасним пресуванням значно покращує здатність деревини до гнуття, дозволяє згинати деревину з великими сучками, розташованими на зовнішній сторонізаготівлі. Воно застосовується для гнуття деревини хвойних та м'яких листяних порід.

Сушіння заготовок після гнуття.Вигнуті заготовки сушать в сушильних камерах до експлуатаційної вологості, причому заготовки поміщають в камеру разом з шаблонами і шинами, що їх охоплюють. Конструкція сушильних камер подібна до тих, які застосовують для сушіння пиломатеріалів.

Висушені заготовки вивантажують з камер і направляють в охолодне відділення, де витримують не менше 48 год для вирівнювання внутрішніх напруг. Тільки після цього заготовки звільняють від шаблонів та шин і направляють до цеху. механічної обробки.

Послідовність та принципи механічної обробки гнутих заготовок на верстатах, тобто. надання їм остаточних розмірів та чистої поверхні, принципово не відрізняються від обробки прямолінійних заготовок.

Виготовлення гнутоклеєних деталей. Для отримання гнутоклеєних деталей гідротермічна обробка деревини перед гнуттям та сушіння після гнуття не потрібні. Гнутоклійні деталі виготовляють із лущеного шпону або фанери. Технологічний процес отримання гнутоклеєних деталей складається з підготовки сировини (шпону, фанери або тонких планок), нанесення на поверхні, що склеюються. клейового розчину, склеювання заготовок з одночасним гнуттям у прес-формах або в шаблонах та витримки деталей після запресування для вирівнювання вологості та напруги.

Склеювання проводиться або в блоках або окремими деталями. Пресування ведуть у гідравлічних пресах із прес-формами або шаблонами. Використовують один з трьох видів нагріву пакета, що пресується: електроконтактний, паровий або струмами високої частоти (ТВЧ). Найбільш прогресивний нагрівання ТВЧ. При цьому способі потрібно менше часу пресування і більш рівномірно розподіляється температура перерізу пакета.

Як сполучний при виготовленні гнутоклеєних деталей використовуються клеї на основі карбамідних смол великої концентрації та підвищеної швидкостізатвердіння. Витрата таких клеїв на 1 м 2 поверхні, що намазується, становить 110-120 г.

Природа не любить прямі лінії і потрібно витратити багато часу і зусиль, щоб зробити дерев'яні вироби прямими. Однак згинання деревини - це також досить трудомісткий процес. Гнуті дерев'яні елементи часто використовуються в скандинавських меблях у вигляді красивих, легких та міцних виробів з єдністю структури та форми. У цій статті ми розглянемо кілька способів згинання деревини: просте силове згинання, згинання з використанням пропилів, згинання на пару та згинання шарами.

Це найпростіший метод, який полягає в ручному згинанні деревини та прикріпленні її до форми для фіксації вигину. Чим менша товщина деревини - тим легше її гнути. З цього випливає, що більше вигин, тим тонше має бути деревина. Шпон може набувати практично будь-яких вигинів, у той час як дубову заготовку товщиною 2 см практично неможливо зігнути. Також слід враховувати, що різні породи деревини мають різний ступінь гнучкості. Так співвідношення товщини заготівлі та мінімального радіусу вигину за деякими породами становитиме: бук - 1/2,5; дуб – 1/4; береза – 1/5,7; вільха – 1/8; ялина - 1/10; сосна – 1/11. Тобто при товщині букової заготовки 10 мм, мінімальний радіус вигину становитиме 25 мм.

Як правило, заготівля фіксується за допомогою клею, оскільки використання цвяхів або шурупів у місцях вигину може призвести до утворення тріщин та розломів. Є негласне правило - те, що можна зафіксувати вручну, можна зафіксувати за допомогою клею. При склеюванні для зменшення проміжків потрібно рухатися від центру до країв, або від одного краю до іншого.

Цей метод згинання деревини найменш міцний, оскільки деревина пропилюється майже по всій товщині і в ній залишається зовсім небагато міцності. Тому цей спосіб згинання деревини використовується тільки там, де немає великого навантаження, наприклад, закруглені куточки і т.п.

Основним матеріалом виготовлення гнуто-пропиленных деталей є фанера. Для досягнення найкращих результатівпропили краще виготовляти на круглопильному верстаті з використанням обмежувального стопора. Пропили потрібно робити упоперек волокон на відстані близько 5-10 мм. один від одного. Глибина пропилу має бути близько 1/5 товщини заготовки.

Щоб зафіксувати вигин, можна використовувати клей або порозповнювач деревини. Склеюючи і фіксуючи дві вигнуті рейки пропилами всередину, можна створювати цікаві елементи в деяких конструкціях, хоч і з обмеженою міцністю.

За своїми фізичними властивостями така деревина близька до деревини гнутої гідротермічним способом, а за деякими показниками динамічних навантажень, вона має навіть кращі механічні властивості, ніж цілісний деревний масив.

Першим кроком є підготовка ламелей. Товщина ламелей багато в чому визначається величиною вигину. Чим більше вигин, тим тонше повинні бути ламелі та навпаки. Як правило, товщина ламелів не повинна перевищувати 3,2 мм.

Потім нарізані шари деревини змазують клеєм і стискають у шаблоні за допомогою захоплень. Для з'єднання ламелей не можна використовувати стандартний столярний клей. Для цих цілей найкраще підходить клеї на основі карбамідоформальдегідних або епоксидних смол.

Перш ніж вийняти деталь із шаблону, клей повинен схопитися протягом доби. Потрібно також враховувати, що після розтискання форми заготівля може трохи розпрямитись. Мінімізувати цей ефект можна шляхом зменшення товщини ламелів або створення форми з невеликим перегином.

Гідротермічна згинання деревини дає найбільш якісний результат, проте потребує великих трудовитрат і технічного оснащення.

Перед початком процесу згинання слід приділити належну увагу вибору деревини. Практично будь-яку породу деревини можна зігнути, але найкращу гнучкість мають тверді породи, такі як дуб, бук, в'яз, береза, вишня, клен, горіх, ясен. Не рекомендується використовувати хвойні та м'які породи, такі як ялина, сосна, кедр, вільха. Також важливо, щоб деревина була без тріщин та сучків у місці передбачуваного вигину.

Кожна клітина волокон деревини покрита лігніном - клеєподібною хімічною речовиною, яка за нормальної температури міцно зв'язує волокна. Тепло, що передається парою, розм'якшує лігнін, дозволяючи волокнам стискатися і розтягуватися. Охолоджуючись, лігнін твердне і знову міцно зв'язує волокна разом.

Найкраще для згинання підходить свіжозрубана деревина. Оптимальним варіантом також є деревина атмосферного сушіння, так як при камерному сушінні лігнін помітно зміцнюється, ускладнюючи вигин. Перед пропарюванням деревину камерної сушінняможна замочити проти ночі у воді. Для обробки деревини атмосферного сушіння та попередньо замоченої деревини камерної сушіння потрібен однаковий час.

Найкращі пластичні властивості деревина набуває при вологості 25-30% і за нормальної температури близько 100°С. Час пропарювання залежить від товщини деревини. Так, наприклад, для пропарювання заготівлі з початковою вологістю 30% і товщиною 25 мм з досягненням температури в центрі заготівлі до 100°С необхідна 1 година, а завтовшки 35 мм - близько 2 годин.

Перед вилученням заготовки перевірте, щоб усі інструменти були під рукою, оскільки деревина остигає і твердне дуже швидко. Обов'язково надягніть щільні рукавички, щоб не обпектися пором. Вийміть деталь і одразу зафіксуйте її захопленнями.

Вилучення виробу із форми зазвичай супроводжується невеликим розгином. Тому форма повинна мати вигин трохи більше, ніж потрібно, щоб зберегти кривизну виробу, що шукається. Щоб мінімізувати розгин, залиште деталь закріпленою у формі принаймні на кілька днів.

Якщо виникла потреба у виготовленні вигнутого дерев'яний елемент, то на перший погляд може здатися, що простіше випиляти потрібний елементу вигнутому вигляді, але в такому випадку волокна деревного матеріалу будуть перерізані, послаблюючи таким чином міцність деталі, а як наслідок, і всього виробу. Крім того, при випилюванні виходить велике перевитрата матеріалу, що не можна сказати про спосіб, коли дерев'яну заготовку просто згинають.

Деревина - це волокна целюлози, пов'язані між собою хімічною речовиною, яка називається лігнін. Від розташування волокон залежить гнучкість деревини.

Зверніть увагу! Тільки добре просушене дерево буде надійним та довговічним вихідним матеріалом для виробництва різних виробів. Проте зміна форми сухої дерев'яної заготівлі процес складний, адже сухе дерево може зламатися, що дуже небажано.

Вивчивши технологію, як зігнути дерево, а також основні Фізичні властивостідеревини, які дозволяють змінювати її форму і згодом її зберегти, цілком реально зайнятися згинанням деревини в домашніх умовах.

Деякі особливості роботи з деревом

Гнутість деревини супроводжується її деформацією, а також стисненням внутрішніх шарів та розтягуванням зовнішніх. Буває, що сили розтягування призводять до розриву зовнішніх волокон. Попередити це можна під час проведення попередньої гідротермічної обробки.

Отже, можна зігнути заготовки бруса, зробленого з масиву і клеєної деревини. Крім того, для гнуття застосовують струганий і лущений шпон. Найбільш пластичними є листяні породи. У тому числі бук, ясен, береза, граб, клен, дуб, тополя, липа і вільха. Гнуті клеєні заготовки найкраще робити зі шпону берези. Варто зазначити, що в загальному обсязі гнуто-клеєних заготовок березовий шпон займає приблизно 60%.

При пропарюванні заготовки здатність до стиснення значно збільшується, саме на третину, тоді як здатність до розтягування підвищується лише кілька відсотків. А значить, думати про те, чи можна гнути дерево товще 2 см, не варто апріорі.

Нагрів у паровій коробці

Спочатку слід підготувати парову коробку. Вона може бути власноруч зроблена. Її головне завдання – тримати дерево, яке необхідно зігнути. У ній має бути отвір, призначений для виходу тиску пари. В іншому випадку вона вибухне.

Отвір для виходу пари має розташовуватися в дні коробки. Крім того, в коробці має бути передбачена знімна кришка, Через яку можна буде витягнути гнуте дерево, після того як воно набуде потрібної форми. Щоб утримати гнуту дерев'яну деталь у потрібній формі, слід використовувати затискачі. Їх можна зробити самостійно з дерева або купити у спеціалізованому магазині.

З дерева слід зробити круглі обрізки – кілька штук. Вони просвердлюються зміщені від центру отвори. Після цього необхідно просунути болти через них, а потім просвердлити ще один отвір через сторони, щоб засунути їх намертво. Такі нехитрі вироби можуть стати чудовими затискачами.

Тепер настав час пропарити дерево, для цього слід подбати про джерело тепла та закрити заготівлю з дерева у паровій коробці. На кожні 2,5 см товщини заготовки потрібно пропарювати виріб близько години. Після закінчення часу дерево потрібно вийняти з коробки і надати йому необхідну форму. Процес має виконуватися дуже швидко. Згинається заготівля акуратно та м'яко.

Зверніть увагу! Одні види деревини гнуться легше за інших за рахунок різної еластичності. Різні способивимагають застосування сили різної величини.

Як тільки бажаного результату досягнуто, гнуте дерево потрібно зафіксувати в такому положенні. Можна закріплювати дерево під час його формування. Завдяки цьому легше контролювати процес.

За допомогою хімічного просочення

Щоб зруйнувати зв'язки лігніну між волокнами, можна впливати на дерево хімічними речовинами, причому здійснити це цілком реально в домашніх умовах. Ідеально для цього підходить аміак. Заготівля відмочується у 25% водному розчині аміаку. Після чого вона стає дуже слухняною та еластичною, що дозволяє зігнути, скрутити її та видавити в ній під пресом рельєфні форми.

Зверніть увагу! Аміак небезпечний! Тому при роботі з ним слід дотримуватись усіх правил техніки безпеки. Вимочування заготовки слід проводити в ємності, що глухо закривається, що знаходиться в приміщенні, яке добре провітрюється.

Водний розчин аміакуВодний розчин аміаку

Чим довше деревина знаходиться в аміачному розчині, тим пластичніше вона стає. Після відмочування заготівлі та надання їй форми, потрібно залишити її в такому вигнутому вигляді. Це потрібно для фіксації форми, та й для того, щоб аміак випарувався. Знову ж таки залишати гнуте дерево слід у провітрюваному приміщенні. Цікаво, що після випаровування аміаку, волокна деревини знайдуть колишню міцність, а це дозволить заготовці утримувати свою форму!

Спочатку потрібно зробити заготівлю дерева, яка піддаватиметься вигину. Дошки мають бути трохи довшими, ніж довжина готової деталі. Це тим, що вигин укоротить ламелі. Перш ніж розпочати різання, слід намалювати олівцем діагональну пряму. Зробити це потрібно поперек нижньої сторони дошки. Це дозволить зберегти послідовність ламелів після їхнього переміщення.

Дошки відрізаються прямошаровим краєм, ні в якому разі не лицьовою стороною. Так, їх можна буде скласти разом із найменшою зміною. У форму наноситься корковий шар. Це допоможе уникнути нерівностей у формі пилки, що дозволить зробити чіткіший вигин. Крім того, пробка утримає розшарування у формі. Тепер наноситься клей на верхню сторону однієї із дерев'яних ламелей.

Клей наноситься на ламелі валиком. Найкраще використовувати карбамідоформальдегідний клей, що складається з 2 частин. Він має високим рівнемзчеплення, але довго сохне. Можна також використовувати епоксидну смолуАле такий склад коштує дуже дорого, і дозволити його собі може не кожен. Стандартний клей для дерева в цьому випадку не можна застосовувати. Він швидко сохне, але дуже м'яким, що у цій ситуації ніяк не вітається.

Дошки скріплюються після склеювання Дошки скріплюються після склеювання

Заготівлю з гнутого дерева слід якнайшвидше помістити у форму. Так, на промащену клеєм ламель укладається ще одна. Процес повторюється, поки гнута заготовка не набуде потрібної товщини. Дошки скріплюються разом. Після того, як клей повністю висохне, слід укоротити її до потрібної довжини.

Пропив як метод

Підготовлений дерев'яний відрізок слід пропиляти. Пропили виготовляються на 2/3 від товщини заготовки. Вони повинні перебувати з внутрішньої сторонивигину. Слід бути дуже уважним, адже грубі пропили можуть зламати дерево.

Зверніть увагу! Ключ до успіху при різанні пропилів полягає в тому, щоб відстань між надрізами була максимально рівною. В ідеалі 1,25 див.

Дефекти можна приховати шпоном Дефекти можна приховати шпоном

Надрізи робляться поперек візерунка дерева. Далі слід стиснути краї заготовки так, щоб з'єднати зазори разом. Таку форму і набуде вигину після закінчення роботи. Потім вигин виправляють. Найчастіше зовнішній бікобробляють шпоном, у деяких випадках ламінатом. Ця дія дозволяє виправити вигин та приховати будь-які допущені у процесі виробництва дефекти. Пробіли між зігнутим деревом ховаються елементарно - для цього змішується клей і тирса, а після цієї суміші заповнюються пробіли.

Надрізи робляться поперек візерунка дерева Надрізи робляться поперек візерунка дерева

Незалежно від методу згину, після того, як дерево буде вийнято з форми, вигин злегка розслабиться. Зважаючи на це його потрібно зробити трохи більше, щоб згодом компенсувати цей ефект. Метод пропилювання можна застосувати при згині частини коробки або металевого куточка.

Отже, застосовуючи такі прості рекомендаціїможна без особливих трудовитрат своїми руками зігнути дерево.