Làm thế nào để mài dao cho kim loại. Mài máy cắt gỗ: công việc thủ công, sử dụng đá mài và máy mài. Các phương pháp mài dao phay ngón "gỗ"

Các thiết bị để mài các bộ phận cắt cuối của máy phay và máy phay được chia theo tính chất công việc và được chia thành hai loại - phổ quát và đặc biệt.

Chúng ta hãy xem xét từng tùy chọn dưới đây.

1 Máy mài dao phay cho kim loại - tổng quan về các mô hình nhà máy

Mài máy cắt để làm việc trên kim loại và gỗ được thực hiện thủ công bằng cách sử dụng các thiết bị phổ quát.

Ngoài ra, các bộ phận cắt của canter chipper có thể được mài sắc bằng các công cụ đặc biệt.

Cả tự làm và máy vạn năngđể mài các máy nghiền cuối cho gỗ được trang bị các thiết bị cung cấp khả năng buộc chặt, lắp đặt và mài sắc bộ phận.

Khi chọn công cụ được trình bày để mài dao của máy phay và canter bằng tay của chính bạn, cần phải tính đến các thông số như:

- tính linh hoạt của máy;

- kích thước;

- tốc độ, vận tốc;

- cấp chính xác gia công;

- công suất động cơ điện;

- phương pháp cài đặt;

- khả năng kết nối với nguồn điện.

Kaindl KSS là thiết bị được chấp nhận nhất để mài dao cuối của thiết bị cắt-canter.

Bộ phận nhỏ này có thể mài dao một cách chuyên nghiệp một cách nhanh chóng và hiệu quả.

Một thiết bị như vậy rẻ hơn nhiều lần so với thiết bị chuyên nghiệp và dễ sử dụng.

Kaindl KCC được áp dụng để điều chỉnh lưỡi cắt của kim cương cưa tròn và dao phay, và cũng lý tưởng cho sử dụng nhà. Thiết bị được giới thiệu cho mài mũi khoan, dao cuối, cưa vòng kim cương.

Việc mài sắc hiệu quả các dao phay của bộ phận phay sâu được thực hiện do việc cố định chính xác dụng cụ ở bất kỳ vị trí nào.

Đối với điều này, lăng kính và chân đẩy được sử dụng. Bản thân đĩa chà nhám có thể được điều chỉnh để hoạt động ở bất kỳ vị trí nào bằng cách sử dụng giá đỡ xoay đặc biệt.

Tính năng chính của máy này là sử dụng khoan thông thường thay vì động cơ điện. phổ khớp nối hệ thống buộc cho phép bạn kết nối bất kỳ loại máy khoan nào với thiết bị.

Việc mài dao của các bộ phận phay và sâu có thể được thực hiện bằng thiết bị thương hiệu Ruko, được trang bị bộ điều khiển laser.

Thiết bị này có thể hoạt động với các lưỡi cắt có đường kính từ 12 đến 100 mm. Thiết bị được trình bày được cài đặt nhanh chóng và dễ dàng bằng tay của chính bạn, điều này được hỗ trợ bởi một giá đỡ bước đặc biệt.

Trước khi thiết lập các cạnh cắt của bộ phận phay giun, có thể sử dụng con trỏ laze để định vị chính xác.

Đồng thời góc mài thay đổi mượt mà (vô cấp). Quá trình tự diễn ra bằng cách sử dụng đĩa kim cương có đường kính 125 mm và để xử lý chính xác hơn, bạn có thể gắn kính lúp được trang bị đèn neon.

2 Chúng tôi tự chế tạo máy mài

Để sản xuất một thiết bị mài lưỡi dao phay, bạn sẽ cần một động cơ điện có công suất không quá 1 kW, hai ròng rọc và ổ trục có trục.

Một chiếc máy tự chế phải bắt đầu được lắp ráp từ giường. Giường được làm bằng các góc thép. Ngoài ra, máy tự chế phải được trang bị một tay bảo vệ. Để cài đặt nó, một thanh xoay đang được xây dựng.

Thiết kế này sẽ giúp điều chỉnh mức độ nghiêng của dao phay đối với đá mài.

Việc mài dao cắt được thực hiện sao cho phần cắt đã lắp đặt có thể tiếp xúc tối thiểu với vòng quay.

Khi làm việc phải đưa đĩa từ từ. Máy mài tự chế có thể được chế tạo theo sơ đồ được biên soạn sẵn. Trong trường hợp này, vị trí của bánh mài so với phần còn lại của tay được tính đến.

Máy tự chế để mài dao của thiết bị phay và mài dao phải được trang bị nắp bảo vệ sẽ che vòng tròn giải phóng mặt bằng.

Khi lắp ráp, xin lưu ý rằng khoảng cách giữa lắp đặt bếp và đường tròn tạo độ sắc nét không được vượt quá 3 mm.

Máy mài mini tự chế máy cắt của bộ phận máy cắt phải được trang bị các mặt bích để kẹp chặt.

Cần lưu ý rằng chiều dài của mặt bích không được nhỏ hơn một phần tư đường kính của bánh mài.

Tại tự lắp ráp trong khoảng trống giữa đai ốc và mặt bích, bạn cần đặt một miếng đệm paronit. Nhờ cô ấy, đai ốc sẽ siết chặt nhất có thể trên phần thô.

2.1 Làm thế nào để mài dao cắt bằng tay của chính bạn?

Việc mài dao của bộ phận phay có thể được thực hiện mà không cần sự hiện diện của các cơ chế và thiết bị đặc biệt.

Để làm điều này, bạn có thể sử dụng một thanh kim cương, được đặt trên cạnh của bàn làm việc hoặc máy tính để bàn. Việc mài cạnh của dao được thực hiện bằng cách giữ một thanh dọc theo bề mặt trước của nó.

Trước tiên, bộ phận cắt phải được làm sạch bụi bẩn bằng dung môi. Nếu máy cắt được trang bị ổ trục dẫn hướng, nó phải được tháo ra trước khi mài.

Nếu điều này không được thực hiện, thì máy cắt với rất có triễn vọng biến dạng. Khi mài, thanh định kỳ nên được làm ẩm bằng một lượng nước nhỏ, và sau khi hoàn thành công việc, hãy lau khô.

Điều quan trọng cần biết là trong quá trình mài bề mặt trước, cạnh của lưỡi dao sẽ được mài sắc hơn và đường kính của nó sẽ giảm đi một chút.

Ngoài ra, khi mài dao của máy phay và máy sâu, để duy trì tính đối xứng của cạnh, cần phải thực hiện nhiều lần các chuyển động, đảm bảo áp suất đồng đều.

Tùy thuộc vào vật liệu mà máy cắt được tạo ra, giấy nhám (giấy nhám) có thể được sử dụng thay cho gỗ.

Nó được gắn trên một dải thép hoặc thanh gỗ. Bạn cũng có thể điều chỉnh lưỡi dao bằng máy mài quay ở tốc độ thấp. Thiết bị có thể được trang bị bánh xe mài mòn thích hợp.

2.2 Mài dao đúng cách (video)

2.3 Quy tắc an toàn khi mài

Khi thực hiện công việc, điều cực kỳ quan trọng là phải tuân thủ các yêu cầu an toàn sau:

- bánh mài phải vượt qua bài kiểm tra quay sơ bộ;

- kiểm tra xem tốc độ quay cho phép của vòng tròn, được chỉ định trong đánh dấu, có vượt quá không;

- không sử dụng tay khoan hình nĩa, vì nó không cho phép bạn điều chỉnh khoảng cách từ các cạnh của vòng tròn;

- trước khi bắt đầu công việc, bánh xe mài mòn phải được cân bằng.

Điều quan trọng cần lưu ý là khi lắp đặt tay khoan, khoảng cách giữa nó và vòng tròn không được vượt quá 3 mm. Trong trường hợp này, bệ của tay vịn phải được đặt ngang với trục ngang không cao hơn 10-15 mm.

Nếu khe hở vượt quá giá trị quy định hoặc tay khoan nằm dưới trục ngang, tay khoan có thể bị kéo ra và kẹt xung quanh.

Ngoài ra, bạn cần chú ý đến việc không có rãnh và ổ gà trên bộ phận mài quay.

Nghiêm cấm chạm vào một vòng tròn xoay, để tránh làm tổn thương ngón tay, cần sử dụng đầu ngón tay bằng da hoặc găng tay xây dựng làm bằng vải dày.

Khi thực hiện công việc, lưỡi dao phải được ấn chặt vào tay khoan, không được mài sắc khi đang giữ trọng lượng. Trong quá trình điều chỉnh lưỡi cắt, không nhanh chóng đưa dụng cụ vào vòng tròn.

Nó nên được ấn dần dần, di chuyển dọc theo bề mặt của tay khoan. Với công việc này, bánh xe sẽ mài đều và có thể tái sử dụng.

Tuy nhiên, nếu vòng tròn được áp dụng mạnh cho dụng cụ được mài sắc, thì nó sẽ được tạo ra không đều và nhanh chóng trở nên không sử dụng được.

Khi làm việc với dao cắt làm bằng thép cứng, cần phải ngừng mài thường xuyên nhất có thể, vì lưỡi dao có thể nóng lên và mất đi độ cứng ban đầu do ấn quá mạnh vào bề mặt quay.

Khi cài đặt công cụ, nó phải được cố định chắc chắn trong một cái kẹp hoặc máy mài. Nếu máy cắt được cố định kém, thì nó có thể bị kéo ra ngoài, dẫn đến hỏng vòng tròn.

Khi mài, không được cúi xuống dụng cụ để quan sát quá trình. Thời điểm vòng tròn chạm vào lưỡi kiếm có thể được xác định bằng tia lửa xuất hiện.

Bạn có thể xác định mức độ mài sắc sau khi dụng cụ được di chuyển đến một khoảng cách an toàn.

Nếu trong quá trình vận hành máy bắt đầu rung thì phải tắt máy ngay và kiểm tra các khớp động. Bằng cách tuân theo các quy tắc an toàn đơn giản này, bạn có thể thực hiện tất cả các thao tác cần thiết một cách nhanh chóng và hiệu quả.

Dụng cụ cắt sớm muộn gì cũng bị cùn. Nếu nó là đồ dùng một lần, thì chỉ có một lối thoát - đến bãi rác. Nhưng công nghệ tiên tiến nhất của các thiết bị đắt tiền thường có thể được khôi phục. trong bài viết này, chúng tôi sẽ cho bạn biết làm thế nào để mang lại cho họ một "tuổi trẻ thứ hai".

Khác biệt công cụ cắtđòi hỏi một cách tiếp cận khác biệt khi mài giũa. Hôm nay chúng ta sẽ nói về việc phục hồi máy đục, máy bào, máy cắt gỗ và máy khoan kim loại.

Mài đục và bào

Dẫn vào điều kiện làm việc một cái đục hoặc một con dao bào không quá khó. Quy trình mài chỉ bao gồm hai giai đoạn. Khi làm việc trên các công cụ mài sắc, bạn sẽ cần một máy mài thông thường. Một con dao đục hoặc bào cho gỗ mềm được mài ở góc 250 °. Đối với đá cứng - 350 °. Khi mài, bạn phải liên tục duy trì một góc nhất định, điều này không đơn giản như vậy. Để đơn giản hóa công việc, có thể sử dụng các thiết bị đặc biệt để mài đục, cho phép bạn làm việc trong phạm vi từ 25 đến 35 °. Để tránh quá nóng, hãy định kỳ làm mát thiết bị trong nước.

Không mài cạnh bàn ủi ngay lập tức cho đến khi phần cắt xuất hiện. Khi tăng độ dày của nó lên nửa milimét bằng một hình vuông, hãy kiểm tra xem trục có vuông góc với lưỡi cắt không. Việc mài sắc cuối cùng được thực hiện tốt nhất bằng tay hoặc trên máy mài làm mát bằng nước tốc độ thấp, đưa dụng cụ đến độ sắc bén cần thiết của lưỡi cắt.

Khi mài một chiếc đục tròn có cạnh ngoài, dụng cụ này sẽ di chuyển dọc theo thanh từ cạnh này sang cạnh khác dọc theo toàn bộ chiều dài của viên đá, mô tả "tám". Burr với phía trong rãnh, nhất thiết phải được hình thành trong quá trình mài, được loại bỏ bằng đá mài đã định hình. Việc mài sắc cuối cùng của lưỡi cắt được thực hiện giấy nhámđộ hạt khác nhau.

Dao mài cho gỗ

Để mài dao phay ngón, không cần thiết phải có dụng cụ đặc biệt. Chỉ cần đặt một thanh kim cương trên mép bàn hoặc bàn làm việc là đủ. Máy cắt được mài sắc bằng cách giữ bề mặt trước của nó dọc theo thanh, trước đó đã được làm sạch cặn nhựa, bụi bẩn bằng dung môi.

Nếu có ổ trục dẫn hướng thì phải tháo dỡ trước khi mài. Cố gắng tiết kiệm một vài phút sẽ dẫn đến kết quả, nếu không phải là biến dạng của nó, mà rất có thể là do máy cắt bị hỏng. Trong quá trình mài, thanh được làm ướt nhẹ bằng nước và sau khi hoàn thành công việc, nó được lau khô. Khi bề mặt phía trước được mài xuống, cạnh của dao cắt sẽ sắc nét hơn và đường kính của nó sẽ giảm đi một chút.

Khi mài dụng cụ, bạn nên sử dụng các thanh có kích thước hạt khác nhau, tùy thuộc vào mong muốn kết quả cuối cùng và độ sạch của bề mặt được xử lý. Khi mài răng cửa để duy trì tính đối xứng, một số lượng lớn các chuyển động được thực hiện với áp lực bằng nhau. Tùy thuộc vào vật liệu mà máy cắt được tạo ra, thay vì thanh, có thể sử dụng giấy nhám gắn trên dải thép hoặc thanh gỗ.

Nếu bạn có sẵn máy mài tốc độ thấp, thì hãy đặt chế độ thích hợp bánh xe mài mòn có thể loại bỏ lao động thủ công.

Mài mũi khoan cho kim loại

Theo thời gian, các mũi khoan trở nên buồn tẻ và nhiều người chỉ cần vứt chúng đi, mua cái mới. Tuy nhiên, hầu như lúc nào mũi khoan cũng có thể được trao "cơ hội thứ hai" và kéo dài tuổi thọ của nó. Để làm được điều này, chỉ cần xử lý bề mặt xỉn màu trên bánh mài là đủ.

Trước khi bắt đầu công việc, hãy dự trữ một thùng chứa nước để thỉnh thoảng nhúng mũi khoan vào để tránh quá nóng. Quá trình mài được thực hiện tuần tự và bắt đầu bằng việc xử lý mặt sau, ấn nhẹ nhưng chặt vào bề mặt của bánh mài cho đến khi hình nón thông thường được hình thành.

Sau đó, phần cắt của nó được mài sắc và tiến hành hoàn thiện lần cuối bề mặt sau. Trong quá trình mài, bạn phải liên tục theo dõi dây nhảy ở đầu mũi khoan. Vì đường kính khoan từ 8 mm trở xuống không được vượt quá khổ 0,4 mm. Đối với các mẫu lớn, kích thước của cầu thay đổi từ 1-1,5 mm. Hãy nhớ rằng việc khoan không tạo ra mũi mà là các mặt của mũi khoan!

Máy mài điện

Về mặt cấu tạo, máy mài điện cực kỳ đơn giản.

Chúng bao gồm động cơ cảm ứng, đá mài và vỏ bọc. Sau khi chuyển cuộc trò chuyện sang mặt phẳng chọn một nhà sản xuất và kiểu máy cụ thể, cần lưu ý rằng nếu bạn định mua một thiết bị cho mục đích cá nhân, thì thương hiệu không mang tính quyết định. Thiết bị như vậy được đưa vào mạng trong một thời gian ngắn và có một nguồn tài nguyên khá lớn. Giá của một máy mài trực tiếp phụ thuộc vào đường kính của nó.

Nó càng lớn, thiết bị càng đắt tiền. Khi kiểm tra máy mài điện trước khi mua, hãy thử di chuyển trục. Nếu nó không chỉ quay mà còn "đi", hãy loại bỏ nó và chọn tiếp. Tất nhiên, tốt nhất là bạn nên đưa máy mài vào mạng, nhưng không phải cửa hàng nào cũng đáp ứng được bạn nửa chừng trong vấn đề này.

Máy mài điện hoặc máy mài được chia thành ba nhóm:

- Máy mài tốc độ cao được trang bị các giá đỡ có thể hoán đổi cho nhau để nhiều loại dụng cụ.

- Máy chuyên dụng cao được thiết kế cho một công cụ cụ thể (ví dụ: máy khoan).

- Máy làm mát bằng nước tốc độ thấp.

Nếu máy mài tốc độ cao quay tối đa 3000 vòng / phút, thì những máy như vậy quay tối đa 150 vòng / phút và có thể mài bất kỳ dụng cụ cắt nào. Tốc độ thấp và nước làm mát điều kiện lý tưởng cho chất lượng vượt trội.

Máy cắt chỉ có thể hoạt động hiệu quả trong điều kiện hoạt động chính xác. Nếu công việc được thực hiện với các chế độ phay được chỉ định chính xác, máy cắt có thể gia công một số lượng lớn khoảng trống trước khi nó trở nên buồn tẻ đáng chú ý. Tuy nhiên, nếu bạn tiếp tục làm việc với một máy cắt bị xỉn màu rõ rệt, lực cắt sẽ tăng lên đáng kể, điều này sẽ làm tăng ma sát, nhanh chóng làm xỉn màu thêm và thậm chí làm gãy răng của máy cắt.

Mài một máy cắt thông thường bị xỉn màu đòi hỏi tương đối ít thời gian và không làm giảm đáng kể kích thước của răng. Mài một máy cắt rất cùn là một thao tác lâu dài, tốn nhiều công sức, bạn phải loại bỏ một lớp kim loại khá lớn, vì vậy máy cắt không cần phải mài quá mức.

Điều đặc biệt cần thiết là phải theo dõi tình trạng của các cạnh cắt và mài sắc kịp thời các máy cắt đắt tiền làm bằng thép tốc độ cao và được trang bị các miếng chèn cacbua.

Mài dao cắt hình trụ có răng nhọn

Máy cắt hình trụ có răng nhọn được mài dọc theo mặt sau của răng bằng một vòng tròn hình cốc (Hình 332), đồng thời duy trì một góc phía sau đã xác định trước.

Khi mài, dao cắt được đặt trên một trục gá được lắp đặt ở tâm của máy mài. Trục của vòng tròn cốc được đặt nghiêng một góc 1 - 2 ° so với trục của dao cắt, sao cho vòng tròn chạm vào dao cắt được mài sắc chỉ bằng một mặt (Hình 332, c).

Nếu các trục của vòng tròn cốc và dao cắt được mài sắc nằm trên cùng một mặt phẳng nằm ngang (Hình 332, a), thì góc sau α tại răng của dao cắt sẽ không hoạt động. Để tạo thành một góc phía sau, vòng tròn cốc được đặt bên dưới trục của dao cắt được mài sắc một lượng h(Hình 332, b), được xác định từ một tam giác vuông có cạnh và góc α:

Góc α nên được chọn theo Bảng. 35.

Vị trí của răng cắt trong quá trình mài được cố định bằng một chốt chặn đặc biệt (Hình 332) ở dạng thanh thép lò xo thông thường. Điểm dừng hỗ trợ răng được mài nên được đặt rất gần với lưỡi cắt. Nó cũng đóng vai trò dẫn hướng khi mài dao cắt có răng xoắn.

Khi mài mặt sau của máy cắt hình trụ bằng các vòng tròn đĩa, một mặt vát lõm sẽ thu được trên răng, làm yếu lưỡi răng và tăng tốc độ mài mòn của chúng. Bánh xe cốc khi mài tạo ra một mặt vát phẳng (ruy băng), đảm bảo độ bền của máy cắt cao hơn; vì lý do này, không nên mài máy cắt có bánh đĩa.

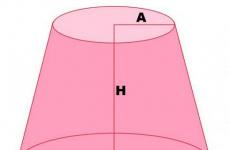

mài cuối máy nghiền

mài giũa lưỡi cắt chính răng của dao phay mặt được làm dọc theo mặt sau, tương tự như mài dao phay hình trụ có răng nhọn (Hình 333, a).

Tại mài sắc cạnh cắt thứ cấp răng (Hình 333, b), đầu tiên, máy cắt được đặt sao cho lưỡi cắt phụ của nó ở vị trí nằm ngang. Sau đó, trục của máy cắt được quay trong mặt phẳng nằm ngang bằng giá trị của góc phụ trong mặt bằng φ 1 và đồng thời nghiêng trong mặt phẳng thẳng đứng bằng góc khe hở đối đầu α 1 . Việc mài bề mặt trước trên lưỡi cắt phụ được thực hiện bởi bề mặt bên của bánh xe cốc. Máy cắt được lắp đặt sao cho lưỡi cắt phụ hướng lên trên và trục máy cắt nghiêng trong mặt phẳng thẳng đứng bằng giá trị góc trước của lưỡi cắt phụ.

Mài cuối nhà máy

lưỡi cắt chính dao phay ngón (Hình 334) được chế tạo giống như dao phay hình trụ với bề mặt cuối là hình tròn cốc khi dao phay ngón được lắp đặt ở tâm.

Làm sắc nét mặt sau trên cạnh cắt phụ nó được làm giống như những chiếc máy nghiền cuối có hình tròn cốc. Dao cắt được cố định bằng một thân côn trong ổ cắm của hộp mực.

Mài máy cắt đĩa

Làm sắc nét mặt sau trên cạnh hình trụ máy cắt đĩa nó được làm giống như một máy cắt hình trụ với một hình tròn cốc.

Việc mài mặt sau của răng cuối được thực hiện tương tự như mài răng của lưỡi cắt phụ của máy phay cuối. Việc mài bề mặt trước của răng cuối được thực hiện tương tự như các máy phay cuối. Các răng cần mài được hướng lên trên và trục dao cắt chiếm vị trí:

a) dọc - khi máy cắt có răng đơn giản,

b) nghiêng - khi máy cắt có răng đa hướng và góc nghiêng của trục máy cắt trong mặt phẳng thẳng đứng bằng góc ω của độ nghiêng của lưỡi cắt hình trụ.

Dao mài có răng sau

Răng của máy cắt được mài dọc theo bề mặt trước. Trên hình. 335, và sơ đồ lắp đặt để mài răng có góc cào γ bằng 0 (mặt trước xuyên tâm) được đưa ra, và trong hình. 335, b - với góc trước γ lớn hơn 0. Giá trị h 1 lần dịch chuyển của bánh mài từ tâm dao cắt được xác định theo công thức:

Lượng lớp được loại bỏ trong quá trình mài cho tất cả các răng phải giống nhau để tránh dao cắt bị cạn. Nếu một chiếc răng bị loại bỏ một lớp nhỏ hơn những chiếc răng khác, thì nó sẽ lâu hơn, sẽ loại bỏ những mảnh vụn có tiết diện lớn hơn và sẽ bị xỉn màu sớm hơn. Việc mài dao phay ở mặt trước được thực hiện bằng một vòng tròn hình đĩa.

Khi mài, đảm bảo rằng bề mặt trước là hướng tâm, như thể hiện trong hình. 336, một (răng 3

). Nếu bề mặt phía trước có một vết cắt (răng 1

) hoặc ngược lại, góc cào âm (răng 2

), biên dạng răng sẽ bị biến dạng và sẽ cắt sai đường viền trong phôi. Vị trí của răng cắt trong quá trình mài được cố định bằng một điểm dừng, điểm dừng này phải liền kề với mặt sau của răng được mài.

Vì vậy, sau khi mài các cạnh cắt có độ đảo tối thiểu, nên mài bằng máy photocopy có cùng số răng với máy cắt được mài (Hình 336, b).

Mài dao cắt đúc sẵn (đầu phay)

Lưỡi cắt có hơn các yếu tố làm sắc nét. Ngoài các góc sau cần mài: các góc chính của cạnh góc trong mặt bằng φ và cạnh chuyển tiếp φ 0, góc phụ trong mặt bằng φ 1 và mặt cắt của cạnh chuyển tiếp f 0 . Để đảm bảo độ sắc nét của từng góc trong sơ đồ, dao cắt sẽ có một vị trí tương ứng với góc này (Hình 337). Mài có thể thực hiện trên máy mài chuyên dụng hoặc máy mài vạn năng.

Khi mài sắc để máy đặc biệt máy cắt 1 được chèn bằng cách sử dụng thân của nó hoặc một trục gá vào đầu 2 ở vị trí nằm ngang (Hình 338). Cái đầu 2 có thể quay quanh trục thẳng đứng. Máy cắt có thể được xoay quanh trục của nó bằng tay quay 3 và được cố định ở vị trí mong muốn với sự trợ giúp của một điểm dừng. Sau khi mài một răng, quá trình chuyển đổi được thực hiện sang răng tiếp theo bằng cách xoay dao cắt quanh trục của nó.

Trên hình. 339 hiển thị vị trí khi mài dao cắt trên máy mài đặc biệt. Đầu tiên, các đầu của tấm hoặc dao được so sánh (I), sau đó các tấm được căn chỉnh dọc theo các cạnh hình trụ (II). Để tạo thành các góc phía sau, đầu có bánh mài được nghiêng và cố định ở vị trí này (III); để có được các góc phẳng, đầu có dao cắt quay quanh trục thẳng đứng (IV, V, VI). Độ phức tạp của việc mài sắc như vậy cao và dao động từ 3 đến 12 giờ, tùy thuộc vào mức độ cùn (giá trị loại bỏ), số lượng răng và đường kính của dao cắt.

Cần lưu ý rằng độ mài mòn của bánh mài trong quá trình mài bằng cơ chế máy không được bù đắp. Do đó, từ việc mài một phần tử của chiếc răng đầu tiên đến việc mài phần tử cùng tên của chiếc răng cuối cùng, sự mài mòn đã biết của bánh mài sẽ tích tụ. Để loại bỏ hiện tượng chảy ra ngoài của các chi tiết răng xảy ra trong quá trình mài mòn của bánh mài, cần phải đưa ra một bước hoàn thiện bổ sung, điều này làm tăng độ phức tạp của nguyên công.

Trên máy mài vạn năng dao cắt được mài ở giữa (xem Hình 337). Do thực tế là các lỗ lắp, tức là đế lắp của máy cắt, không được sử dụng trong quá trình cài đặt này, nên lỗi căn chỉnh độ sắc nét của máy cắt tăng lên.

Vì các dao cắt đúc sẵn là công cụ chính cho các phương pháp cắt tốc độ cao, nên việc mài sắc các dao cắt tốn nhiều công sức có thể là một lực cản nghiêm trọng đối với việc giới thiệu phay tốc độ cao. Do đó, trong quá trình làm chủ phay tốc độ cao, quy trình mài sắc đã được thiết kế lại để giảm cường độ lao động. Đối với điều này, một phương pháp đã được phát triển, thử nghiệm và triển khai để mài các máy cắt đúc sẵn với các máy cắt và tấm đã tháo rời và quá trình lắp đặt tiếp theo của chúng bằng cách sử dụng một mẫu.

Trước khi mài, dao chèn được tháo ra khỏi thân và thường được mài sắc theo bộ. Trên hình. 340 cho thấy một thiết bị quay đặc biệt cho mục đích này, giúp giảm đáng kể độ phức tạp của việc mài sắc. Thiết bị được lắp đặt ở trung tâm của máy mài vạn năng. Sau khi mài một phần tử, vật cố định với một bộ răng cố định được xoay đến một góc xác định trước và phần tử kia được mài sắc.

Sau khi mài xong, máy cắt được lắp vào thân đầu bằng cách sử dụng loại khác mẫu (Hình 341, a - e). Việc kiểm tra độ đảo của đầu phay đã lắp ráp phải được thực hiện bằng mẫu chỉ báo (Hình 341, e).

Hoàn thiện máy cắt cacbua

Khi mài bằng bánh mài, tấm cacbua nóng lên không đều, do đó có thể xuất hiện các vết nứt nhỏ trên bề mặt của nó. Các vết nứt trong quá trình cắt tăng lên và có thể là nguyên nhân làm sứt mẻ răng trong quá trình vận hành.

Một trong những mục tiêu của việc hoàn thiện là loại bỏ lớp bị lỗi có vết nứt. Nhiệm vụ thứ hai của gia công tinh là tăng độ sạch bề mặt của lưỡi cắt, điều này cần thiết để giảm ma sát và mài mòn của răng, cũng như (tăng độ tinh khiết của bề mặt gia công. Nhiệm vụ thứ ba của gia công tinh là loại bỏ tắc nghẽn trên bề mặt của răng máy cắt và cung cấp cho chúng một hình học chính xác hơn.

Việc hoàn thiện các bề mặt cắt được thực hiện trên các máy hoàn thiện đặc biệt có đĩa gang hoặc thủ công với áp suất yếu của đá mài bằng gang. Kết quả tốt nhất hoàn thiện thu được ở tốc độ của đĩa hoàn thiện trong khoảng 1,0-1,5 bệnh đa xơ cứng. Để hoàn thiện, bột boron cacbua có kích thước hạt 170 - 230 được sử dụng.

Khi hoàn thiện thủ công, cần phải quan sát vị trí chính xác của đá chạm so với lưỡi cắt và chuyển động chính xác của đá chạm. Đầu tiên, các bề mặt phía trước và phía sau được đưa vào, sau đó các vát hoàn thiện (viền) được hình thành: đối với điều này, mặt phẳng của đá chạm được đặt ở một góc 45 ° so với bề mặt phía trước và một số đường chạy dọc theo cạnh cắt được thực hiện bằng một hòn đá thử áp suất thấp. Mất 2-3 giây để tạo thành một mặt vát viền. cho mỗi con dao.

Boron cacbua là một chất mài mòn mạnh. Sử dụng đá mài bằng gang có dán boron cacbua, có thể loại bỏ các lỗ mòn trên răng mà không cần tháo dao cắt ra khỏi máy, điều này rất quan trọng khi phay tốc độ cao các phôi nhỏ với thời gian cắt ngắn.

Tất cả ảnh từ bài viết

Giờ đây, các nhà sản xuất sản xuất nhiều loại và kích cỡ máy cắt được thiết kế để xử lý các vật liệu khác nhau, bao gồm cả gỗ. Bạn có thể mài một vật cố định cùn bằng tay của chính mình trên máy vạn năng hoặc máy đặc biệt, cũng như bằng tay.

Đặc điểm của máy cắt

Để sản xuất máy cắt được sử dụng Vật liệu khác nhau. Thép công cụ phù hợp cho gỗ: tốc độ cao, hợp kim và carbon. Để xử lý kim loại, nhựa, gốm sứ, vật liệu giống như đá, hợp kim cứng, kim cương, Elbor và gốm khoáng được sử dụng.

Thép cho máy cắt gỗ

- Để cắt gỗ, các loại thép công cụ sau được sử dụng: U-9-A, U-8-A, U-7-A, XV-5, 9-XC, KhG, KhVG.

- Thép tốc độ cao có thể là hiệu suất bình thường. Đây là các nhãn hiệu R-18, R-6-M-5, R-9, R-12, v.v. Kim loại hiệu suất cao hợp kim với vanadi, coban, molypden và vonfram. Đây là các nhãn hiệu R-6-M-3, R-18-F-2-K-5, R-9-F-2-K-10, R-9-F-2-K-5, v.v.

Ghi chú!

Nếu máy cắt có răng hàn, điều này không phải lúc nào cũng có nghĩa là chúng được làm bằng cacbua.

Nó cũng có thể là thép tốc độ cao.

hình học răng

Theo thiết kế, các lưỡi cắt của máy cắt được chia thành các mũi nhọn (nhọn) và được mài sắc.

- Đối với răng được mài sắc, diện tích mặt sau (chiều rộng n) tiếp giáp với phần cắt là một mặt phẳng. Những chiếc răng cửa như vậy được mài dọc theo mặt sau. Tuy nhiên, nếu cần, bạn có thể mài chúng dọc theo mép trước.

- Đối với dao có mặt sau của máy cắt định hình, mặt sau có dạng xoắn ốc Archimedes. Xử lý của nó là kỹ thuật rất khó khăn. Do đó, những chiếc răng như vậy chỉ được mài dọc theo mép trước.

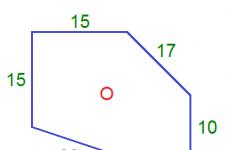

Mỗi răng là một răng cửa riêng biệt.

Nó có các thông số tiêu chuẩn: góc sau (a) và trước (y), diện tích bề mặt mài (n), góc nghiêng (l).

- Vị trí n là diện tích mặt sau của máy cắt được mài trong quá trình tiện. Ở nơi này, răng bị mòn nhiều nhất, kích thước của chúng ảnh hưởng đến lực ma sát giữa dao cắt và phôi. Do đó, bề mặt này nên được duy trì trong phạm vi chuẩn hóa.

- Góc cạnh dẫn (y) được đo giữa tiếp tuyến với cạnh dẫn và bán kính dao cắt.

- Góc quay lại cơ bản (a) được đo giữa tiếp tuyến với cạnh sau tại điểm chuẩn hóa của cạnh cưa chính và tiếp tuyến với vòng quay của điểm này. Góc này khi giảm sẽ làm giảm ma sát giữa phôi và dao cắt.

- Góc quay lại bổ sung (a1) không phải máy cắt nào cũng có. Nó mô tả khoảng hở mở rộng giữa bề mặt cắt và thân máy cắt. Hướng dẫn nói về sự cần thiết phải làm sắc nét khoảng cách này với độ mài mòn nhất định của máy cắt và sự mở rộng của bệ n. Mục đích của hoạt động là giảm ma sát giữa răng và phôi.

- Dựa trên hướng và cấu hình của lưỡi cắt, răng có hình xoắn ốc hoặc thẳng. Độ dốc của chúng mô tả góc (l) giữa trục công cụ và cạnh xoắn ốc đã phát triển.

Giá trị của góc phụ thuộc vào loại máy cắt, nhãn hiệu vật liệu của nó và loại phôi được xử lý. Khi cắt gỗ, góc mài chính phía trước được chọn trong khoảng 10-20 độ, đôi khi nhiều hơn. Góc quay lại cũng dao động trong một loạt các giá trị.

Các phương pháp mài dao phay ngón "gỗ"

Các công cụ có hình dạng cuối cho gỗ có thể được mài bằng tay bằng đá kim cương mỏng. Chi phí thực hiện thao tác này bởi bác sĩ chuyên khoa cũng thấp.

Công việc thủ công

- Khối nên được đặt trên cạnh của bàn làm việc. Nếu máy cắt có chỗ lõm sâu thì phải sửa lại. Máy cắt phải được lái dọc theo lớp đá nhám đã được cố định.

- Trong quá trình vận hành, phải làm mát thanh phơi bằng xà phòng hoặc nước sạch.

- Phần trước của máy cắt được mài dần, cạnh của nó được mài sắc và đường kính giảm đi một chút.

Ghi chú!

Khi đồ gá có ổ trục dẫn hướng có thể tháo rời, nó phải được tháo ra trước khi mài.

Trong nỗ lực tiết kiệm thời gian, bạn có thể làm hỏng nó và toàn bộ máy cắt.

Bằng cách thay đổi vị trí của kim sao chép sao cho đầu của nó chạm vào các điểm khác nhau của rãnh răng (ví dụ: tâm, cạnh), bạn có thể thay đổi giá trị của các góc phía sau a và a1.

Bây giờ về mài dao cắt cuối.

- Với mục đích này, dao cắt định hình phải được đặt ở vị trí sao cho răng được mài sẽ ở vị trí nằm ngang chính xác.

- Hệ thống mài của máy E-90 có vòng chia độ. Nó làm cho nó rất dễ dàng để định vị các máy cắt cuối theo chiều ngang.

- Khi sử dụng máy mài không có thiết bị như vậy, có thể sử dụng một hình vuông để đặt răng.

- Khi máy cắt lấy vị trí đáng mơ ước, bạn có thể bắt đầu làm việc. Nó được thực hiện bằng cách dịch chuyển cạnh của đĩa mài dọc theo cạnh của răng.

- Giá trị của góc quay có thể được thay đổi bằng cách dịch chuyển vòng tròn theo chiều dọc hoặc bằng cách nghiêng trục chính bằng dao cắt.

đầu ra

mài là đủ hoạt động phức tạp. Đề cập đến quá trình nên cực kỳ cẩn thận. Rốt cuộc, hiệu quả hơn nữa của việc làm việc với các khoảng trống bằng gỗ phụ thuộc vào điều này. Video trong bài viết này sẽ tiếp tục giúp bạn làm quen với các sắc thái của độ sắc nét.