З'єднання шип паз в інвентарі. Кутове з'єднання на прямий відкритий шип. Вибір електроінструменту, фрези

Про такі шипорізки вже написано досить багато, тож на оригінальність не претендую. Але штука у майстерні однозначно корисна. Тому зібравши собі шипорізку для прямого ящикового шипа вирішив розповісти про неї у своєму блозі.

Такі шипорізки зазвичай роблять на основі фрезерного столу або циркулярної пили. Але, звичайно, можливі й варіанти - залежно від вигадки майстра - на стрічковій пилці, лобзиковий верстат, та хоч на бензопилі!

Я не став оригінальним і зробив пристосування для вирізування прямого шпильки для свого фрезерного столу (докладніше про нього тут: ).

Іноді використовують підшипники та різні напрямні для полегшення ковзання, але я вирішив обійтися без них. Єдина умова - протилежні кромки біля столу мають бути паралельними. Для цього можна пройтися ними фрезером з упором на іншу кромку.

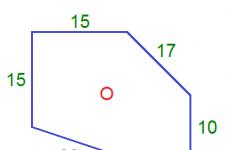

Насамперед потрібно вирізати з фанери основу майбутньої шипорізки. Розміри цієї основи залежать від самого столу - вона повинна бути ширшою за стол на ширину бічних упорів. Я брав упори приблизно 4 см. Довжина упорів має бути такою ж або трохи меншою за ширину столу - тоді їх не буде клинити. Всі деталі шипорізки клеїв столярним клеєм і фіксував шурупами - можливо, надмірно, але мені так захотілося.

Всі головки шурупів утоплені.

Щоб підібрати правильне положення другого упору кладемо заготовку з встановленим першим упором на стіл, уперши його (перший упор) в край столу, наносимо на другий упор клей.

І проклавши між другим упором та кромкою аркуш паперу фіксуємо його (другий упор) у цьому положенні струбцинами. Зазор, який залишається завдяки паперу, буде ідеальним для того, щоб шипорізка вільно переміщалася вздовж кромок столу і при цьому не бовталася.

З чисто естетичних міркувань обрізаємо край, щоб упори були нарівні з основною деталлю.

Каретка для нашої шипорізки готова

Далі на цій каретці буде встановлений упор, який можна буде регулювати і який завжди повинен бути перпендикулярним до напрямку руху каретки. Для того, щоб щоразу не перевіряти цю перпендикулярність, зробив на краю каретки уступ з правильними кутами.

На цей же уступ за допомогою болта М8 встановив ручку від регулювального механізмуофісне крісло.

Ручка знаходиться точно посередині між упорами – це ще один ступінь захисту від заклинювання каретки. Ручка досить ухватиста та надійна. А ще вона задає безпечне положення для правої руки. Користуватися їй зручно.

Упор фіксується двома болтами М10 з утопленими головками та гайками-баранчиками. Упор може рухатися вздовж виступу з ручкою по обидва боки.

Важливо, щоб площина упору перпендикулярна площині каретки.

Каретка виготовлена з фанери ФСФ 18 мм. Упевнений, багато хто зараз поперхнувся - куди така товщина, це ж монстр якийсь! Ну, так, можна було зробити тонше, але мені подобаються речі з надмірною міцністю, де це можливо. Ось така у мене фішка.

Тож фрезу довелося купувати спеціальну. Всі характеристики та артикули видно на фотографії.

У жолоб, що вийшов в упорі, вставляємо штифт. Я зробив його з текстоліту завтовшки 6 мм.

Пристрій готовий. Конструкція досить проста, довше розповідав, чим робив))

Перший запуск показав, що в цілому пристрій працює, але потребує налаштування

Ретельного налаштування вимагають висота фрези та ширина шипа. Через деякий час стало виходити.

Деталі зручніше обробляти пакетами – мінімум по дві. При цьому зовнішнім деталям доводиться не солодко - пряма фреза нещадно вириває їх не просто окремі волокна, а цілі шари. Тому деталі треба обробляти, обкладаючи їх із двох сторін непотрібними брусками.

Подивіться, що сталося з деталями, які були зовнішніми в пакеті. Я вже не знаю як у журналах та у відеороликах примудряються обробляти деталі по одній. Можна використовувати спіральні фрези - можливо, це вирішить проблему, але зазвичай вони в рази дорожчі за прямі.

Тому просто обкладаємо деталі, що обробляються, з двох сторін і отримуємо відмінний результат. Тут ще треба не зважати на яку сторону і в якій послідовності обробляти деталі, щоб вони потім склалися у виріб.

Загалом, результат хороший. Це були тестові бруски, але якщо вже вийшло непогано, то вирішив довести справу до кінця і зробити скриньку.

Вирізав на циркулярній пилці дно ящика

І тут виліз ще один нюанс - для зашліфування виступаючих шипів пристрій для нарізування прямого ящичного шипа має комплектуватися стрічковою шліфувальною машиноюабо тарілчастим шліфувальним верстатомабо ще чимось у цьому роді. Ексцентрикова шліфувальна машина не справляється, завалюючи краї. В іншому я задоволений придбанням – працює як слід.

Як зробити з'єднання шип паз?

Шип та паз – що це таке?

Насамперед, слід визначити, чим є шип та паз. Це ні що інше, як спосіб з'єднання деталей.

Він найчастіше використовується в столярній справі, а також в інших видах виробництва. Існує дуже багато видів пазів та шипів, проте про це поговоримо в інший раз.

Правильно виконані шипи та пази досить міцно з'єднані один з одним. Це з'єднання вважається одним із найміцніших.

Метод з'єднання шип паз

Спочатку слід визначити, для якої мети потрібен цей метод з'єднання. Якщо це стіл, перемички в ньому зазвичай з'єднані з вертикальними ніжками.

Отже, волокна дерева йдуть вертикально та горизонтально. Якщо це пристінний столик або тумбочка з ящиками, то перемички тут будуть розташовані трохи по-іншому. Вони будуть горизонтально щодо ніжок.

У будь-якому випадку таке з'єднання буде найнадійнішим. При виконанні великої кількості з'єднань шип-паз застосовують спеціальні верстати. Якщо потрібно одне або кілька місць шип-паз, і під рукою немає столярного обладнання, то це доцільно буде зробити вручну. Для цього знадобиться набір столярного інструменту, що включає:

- ножівку;

- струбцину - 2шт;

- міряльний інструмент;

- олівець для розмітки.

Спочатку зробимо шпильку для майбутнього з'єднання.

Для цього необхідно взяти планку та розмітити на ній розміри майбутнього шипа.

Спочатку відзначаємо довжину шпильки. Робимо це на всіх поверхнях заготівлі.

Після цього кладемо заготовку на стіл, на неї по поперечній лінії довжини шпильки виставляємо рівну планку і закріплюємо струбциною. Це потрібно для того, щоб отримати ідеальний перпендикулярний різ.

Робимо пропили по позначеному периметру довжини шипа, переставляючи планку зі струбциною.

Переходимо до випилювання перерізу шпильки.

Струбциною кріпимо заготовку до столу у вертикальному положенні.

Для отримання прямого різускористаємось заздалегідь підготовленим Т-подібним шаблоном. Він є пластиною з фанери із закріпленою до неї планкою, як на фото. До заготівлі струбциною кріпимо шаблон. Далі виконуємо пропили з широких боків шпильки.

З вузьких боків перерізу, якщо він невеликий, пропили можна робити без застосування Т-подібного шаблону. Важливо контролювати становище ножівкового полотна, воно має бути строго паралельно до заготівлі.

В результаті одержуємо якісний шип за заданими розмірами.

Переходимо до виготовлення паза.

Знову ж таки починаємо з розмітки. На заготівлі у місці з'єднання шип-паз наносимо розмір перерізу шипа.

Заготівлю струбциною закріплюємо на столі. Якщо заготовка тонка, то для зручності кріплення беремо кілька деталей або дошку, відповідного розміру та скріплюємо їх струбциною, як показано на фото.

Спочатку просікаємо отвір по ширині, для гарантії перпендикулярності стамеску виставляють по куточку.

Заглиблення на заданий розмір виконуємо, за позначкою довжини шипа, попередньо нанісши її на жало стамески.

Після того, як задана глибина досягнута, підчищаємо паз і вставляємо деталь і шипом.

З'єднання шип-паз готове.

Як правильно зробити з'єднання шип паз? Ще трохи тонкощів

Не маючи можливості виготовити з'єднання шип паз на спеціальному верстаті, його можна якісно виконати і вдома за методом Ю. А. Єгорова.

Для цього потрібно обчислити ширину різання пилки, яку можна визначити за величиною розведення зубців. Потрібно лише зробити всього кілька пропилів на будь-якому бруску.

Приступаючи безпосередньо до роботи, вимірюємо товщину першої деталі (майбутнього шипа) і наносимо межу на передбачуване місце паза другої деталі.

Тепер прикладаємо обидві деталі одна до одної так, щоб їх торці збігалися. По бічних гранях, щодо один одного, зрушуємо їх на ширину пропила.

Закріплюємо деталі у верстаті та рівномірно по ширині робимо пропили. В разі різної товщинидеталей, більш тонка деталь містить глибші пропили та навпаки. Особливу увагу, звертаємо те що, щоб пропили не створювали конусовидных шипів.

Якщо зсув буде менший за ширину пропилу, деталі будуть входити туго. Це буде важливо для будь-яких меблевих кріплень.

Роблячи зсув більше ширини пропила забезпечується нормальна робота роз'ємних кріплень (на шпильці).

Дотримуючись глибини та поздовжності пропилів, робимо нові на середині непотрібних нам шипів. Після цього акуратно видаляємо долотом непридатні нам шипи, отримуючи з них пази, і зачищаємо їх.

Якщо з'єднання передбачається нероз'ємним, його садять на клей і шліфують весь виріб.

Як зробити з'єднання шип паз фрезером

Шип паз з'єднання, як ми бачимо, можна зробити і вручну. Однак, якщо шип паз з'єднань досить багато, краще використовувати фрезер. Особливо буде корисний у таких випадках фрезер із робочим столом.

Щоб полегшити процес отримання отвору в заготовці для з'єднання шип-паз фрезером велику кількість, наприклад, виготовлення табуретів, можна виготовити кондуктор.

Тоді виготовлення пазів займе у вас лічені хвилини.

Для цього спочатку на лист фанери встановлюються обмежувачі у вигляді рейок та випилюються отвори за розміром необхідного паза під царгу та проніжку. Дві рейки кріпляться по ширині фрезера, обмежуючи поперечний зсув, дві інші виставляються з урахуванням довжини приладу та величини паза.

До столу кріпимо два бруски, за розмірами відповідних оброблюваної деталі, щоб вона могла вільно переміщатися по довжині.

Виставляємо та закріплюємо упор.

Після чого кріпимо пристрій шурупами до брусків на столі.

Беремо обладнання, оснащене прямою фрезою і встановлюємо глибину фрезерування. Робимо це за допомогою готового зразка.

Виставляємо глибину фрезерування з урахуванням товщини кондуктора.

Обов'язковою умовою фрезерування є кріплення заготовки струбциною, інакше вона може зрушити під зусиллям фрези.

Після чого виконуємо безпосередньо обробку паза.

Отвір паз готовий.

Переходимо виготовлення шипа. У дрібносерійному виробництві це зручно робити на циркулярній пилці.

Починаємо виготовлення шипа із виміру паза. Глибиною паза буде довжина шпильки.

Виставляємо на верстаті розмір довжини паза з урахуванням ширини інструменту. Дискову пилку виставляємо на рівні половини різниці ширини заготовки та довжини паза від поверхні столу. Після цього робимо два різи по довжині шипа. Пробні різи під час налаштування циркулярної пилки краще робити на непотрібному деревині, інакше можна зіпсувати хорошу деталь.

Підготовчі роботи закінчено. Приступаємо до безпосереднього випилювання шпильки.

Для цього виставляємо дискову пилку на розмір довжини шипа, а розмір від ріжучого інструментудо упору, як половина різниці ширини заготовки та довжини паза. Робимо два різи по ширині заготовки з протилежних сторін.

Наступною операцією буде зміна розміру інструмента до упору. У цьому випадку відстань дорівнюватиме половини різниці висоти заготовки та ширини паза. Виробляємо два різу, що залишилися.

Тепер беремо столярний ніж та закруглюємо кути шипа.

- Для створення отвору для скриньок, що висуваються, потрібно встановити дві перемички, хоча на шипах зменшиться поверхня склеювання.

- Щоб збільшити площу склеювання, і, отже, її міцність, будемо використовувати подвійні шипи та пази.

- Для визначення довжини пазів на кожній деталі відзначимо верхні та нижні кінці. Поле цього, визначення ширини пазів, розмітимо їх бічні сторони.

- Затиснемо пряму фрезу в верстаті та встановимо лінійку. Отворами висвердлимо паз та зачистимо його стамескою.

- На циркулярці робимо всі запили для подвійних шпильок.

- Відстань між поздовжньою лінійкою та зовнішньою стороноюдиск визначає довжину шипа. Непотрібна деревина викидається.

- Виходимо плавно на позначки олівця. Зачищаємо гребінці, що залишилися, від циркулярки для точного припасування.

- Ставимо деталь на торець для випилювання внутрішніх ліній. Блок – обмежувач допомагає підтримувати деталь.

- Піднімаємо диск майже до рюкзака, щоб випиляти внутрішні сторони. Після цього притискаємо блок-обмежувач і випилюємо внутрішню частину, що залишилася.

- Протилежну грань деталі притискаємо до блоку-обмежувача, не змінюючи установки диска.

- Перевіряємо припасування шипів до пазів. Рюкзаки підрізаємо стамескою.

- Якщо потрібно - видаляємо нерівності.

- Підрізаємо рюкзаки, щоб шипи повністю сіли в пази.

Таким чином, ми розглянули деякі види шипів і пазів, які можна зробити як самому, так і замовивши на заводі.

Хоча останнім часом і входять в моду металеві напрямні і всякого роду нові кріплення, проте з'єднання шип паз досі заслуговує на повагу і є одним з найміцніших з'єднань.

Використовуючи його у деревообробної продукції, різні підприємства почали випускати якісніші товари.

А також ви можете переглянути відео виготовлення шипів на настільній циркулярці

Підібрано для вас:

У цій статті ми познайомимо вас із процесом роботи з вирізування різних з'єднань ручним фрезером, розглянемо процес виготовлення таких додаткових пристроїв для підвищення продуктивності праці, як шипорізні шаблони та фреза по дереву. хвіст ластівки».

Як зробити шип-паз ручним фрезером

Щоб виготовити це шипове з'єднання, нам знадобиться безпосередньо сам фрезер і робочий стіл. Для полегшення процесу можна зробити таке додатковий пристрійяк кондуктор.

Порядок дій наступний:

- Встановлюємо на фанерний листдва рейкові обмежувачі, випилюємо отвори під розмір паза для царги та проніжки. Рейкові обмежувачі мають бути закріплені за шириною фрезера. Вони фіксують його упоперек робочої площини. Для фіксування поздовжнього усунення два інших обмежувача виставляються по торцях передбачуваного розташування місця встановлення столярного верстата.

- Для переміщення заготовки по довжині монтуємо до стільниці пару брусків, які відповідають розмірам деталі, що обробляється.

- Розмічаємо вісь та габарити пазів. Встановлюємо додатковий пристрій так, щоб на заготівлі та кондукторі повністю збіглася розмітка.

- Необхідно виставити та закріпити упор.

- Закріпити кондуктор за допомогою шурупів до брусків.

- Необхідно взяти пряму фрезу та виставити глибину фрезерування, враховуючи товщину виготовленого кондуктора. Після цього необхідно зафіксувати заготовку за допомогою струбцини та виконати обробку паза.

Приступаємодо вирізування шипів.

- При невеликих обсягах виробництва найкраще це робити на циркулярці.

- Спочатку необхідно виміряти глибину паза, яка буде відповідати довжині шипа.

- Отриману величину відміряємо на заготівлі. Довжина шипа визначатиметься різницею величин – ширини заготовки та довжини паза, висоти заготовки та ширини паза, розділені навпіл. Отримані залишки матеріалу слід забрати для отримання шипа.

- Після цього слід виставити на верстаті розмір, що дорівнює довжині паза, враховуючи при цьому його ширину. Дискова пилка повинна бути зафіксована на рівні, що дорівнює ½ від різниці ширини заготовки та довжини паза від лінії стільниці. Зробити пару пропилів по довжині шпильки.

- Фіксуємо пиляльний диск на висоті, що дорівнює ½ від різниці величин висот заготовки та ширини паза від лінії стільниці. Виготовляється два розпили з торця заготовки.

- Починаємо розпилювання. Для цього необхідно зафіксувати дискову пилку на величину довжини шипа, при цьому відстань від диска до упору повинна відповідати величині, що дорівнює від різниць величин ширини заготовки і довжини паза. Виробляємо два пропили по ширині виробу із двох сторін.

- Коригуємо відстань від ріжучого диска до упору. Воно має дорівнювати величині, що становить ½ від різниці величин висот заготовки і ширини паза. Робимо два прорізи. Закруглюємо столярним ножем краю шипа, що вийшов, і зачищаємо наждачкою.

Шипорізка для фрезера

Шипорізні шаблони бувають різних конфігурацій. Вони служать для полегшення роботи з вирізування таких з'єднань, як «шип-паз», а також прискорення роботи. З їх допомогою ви зможете робити рамки, ящикові з'єднання, вирізування різних меблів. Від того, яка форма зубця шаблону, залежатиме розмір паза, а також рівність його кромок. Для виготовлення шипорізки своїми руками вам знадобляться напрямні, за допомогою яких буде проводитися фрезерування шипів. Монтувати їх слід на двох протилежних сторонахкорпуси в шаховому порядку, розташувати рівновіддалено. За дотримання цих умов вони ідеально підійдуть один до одного.

Фреза по дереву «ластівчин хвіст»

Вони найчастіше застосовуються в сукупності з фрезерними машинами та верстатами для виготовлення пазів у виробах із твердого та м'якого дерева. Виготовляються із монолітних твердих сплавів.

Призначені для роботи в парі із циліндричними фрезами.

Як вибрати паз фрезером

Виконуючи цю роботу, вам необхідно знати, що техніка її безпосередньо залежатиме від розташування та розмірів паза. Якщо він відкритий, то ваш інструмент кріпиться до стільниці, заготовка ведеться вздовж фрези. Точність залежатиме від положення планки та висоти фрези. Щоб не було огріхів у процесі вибірки, завжди робіть пробний прохід на відходах з деревини. Вибірка повинна проводитися поетапно, робити потрібно кілька проходів. Після кожного проходу різальної частини фрезера для недопущення її перегріву необхідно забрати відходи з робочої поверхністільниці. Це можна робити за допомогою вирізаного з фанери шаблону, яким слід пройтися фрезою з верхнім підшипником.

Сподіваємося, що інформація, отримана під час читання цієї статті, буде корисною і стане в нагоді для використання в домашньому господарстві.

Добрий день друзі!

Сьогодні давайте розберемо один із способів виготовлення класичного столярного з'єднання шип - паз. З'єднання робитимемо не просто саме по собі, а зробимо повноцінний виріб — невеликий декоративний столик. У нас буде можливість попрактикуватися, адже для такого виробу необхідно одразу 8 примикань царг до ніжок. Принагідно розглянемо деякі інші прийоми роботи з ручним фрезером.

Виготовлення з'єднання шип - паз почнемо з вирізки паза ручним фрезером. Для цього нам знадобиться фрезер із паралельним упором та пряма пазова фреза. У даному прикладіпази вибираються на ніжках столу у місцях з'єднання з царгами. На фотографіях ви бачите приклад виготовлення ніжок столу з покупних баляс — так стіл виглядає дуже ефектно. Однак, за бажанням можна використовувати і звичайний дерев'яний брусок.

Розмічаємо місце майбутнього паза наступним чином: знаходимо центр заготівлі, адже ми хочемо, щоб паз знаходився рівно посередині (в даному випадку товщина бруска 50мм відповідно центр 25мм). Зазначаємо межі майбутнього паза. Як царг буде використана дошка шириною 100мм, відповідно паз робитимемо 90мм. Після розмітки встановлюємо фрезер з паралельним упором таким чином, щоб центр фрези розташовувався точно по осьовій лінії і приступаємо до вибірки паза.

Для зменшення навантаження на фрезу, вибірку краще робити поступово - за кілька проходів, щоразу опускаючи фрезу все нижче. В даному випадку, глибина паза 20мм, вибірка проводилася за 4 проходи з кроком 5мм. Як видно на фото, на першій заготівлі, мені не вдалося точно дотриматися межі фрезерування і паз вийшов трохи більше ніж треба. В даному випадку це не проблема — все одно паз повністю закритий царгою, але варто бути уважним і намагатися дотримуватися розмітки. Не змінюючи налаштування фрезера, робимо однакові пази на всіх заготовках.

Для уникнення такого дефекту часто до заготівлі притискають накладки, які фізично не дозволяють фрезеру пройти далі потрібного місця, але в даному випадку, оскільки вибирається паз занадто близько до краю заготовки - немає можливості застосувати цей спосіб і доводиться розраховувати тільки на свої сили. Якщо ви часто плануєте виготовляти з'єднання шип-паз, варто задуматися про виготовлення шаблону, який дозволить точно робити пази близько до країв заготовок. Також варто бути уважним з можливим усуненням фрези в бічному напрямку - завжди щільно притискайте паралельний упордо заготівлі.

Далі приступаємо до виготовлення шпильки. У моєму розпорядженні була циркулярна пилка, за допомогою якої в цьому немає нічого складного. Беремо заготовки під царги, виставляємо на пилі 20мм - висоту майбутнього шипа, а пильний диск піднімаємо над столом на відстань, що дорівнює половині товщини паза. В даному випадку використовувалася фреза товщиною 15мм, відповідно пильний диск висуваємо на 7-8мм.

Таким чином, не змінюючи налаштування пили, обробляємо всі 4 заготівлі під царги з обох боків. Потім, за потреби змінюємо висоту пильного диска, і так само обробляємо їх з торців для отримання повноцінного шипа.

Залишилося лише трохи заокруглити кути шипа ножем, для точного збігу з пазом та з'єднання готове!

Після відпилу ніжок у розмір, можна переходити до склеювання ніжок та царг.

Нам залишилося зробити стільницю. В даному випадку вона була вирізана фрезером із клеєного щита завтовшки 30мм. Докладніше про те, як це було зроблено дивіться У принципі, стільниця може бути будь-якої форми.

Потім кромка стільниці була оброблена кромковою фрезою. І приклеєна на шканти до царг.

Столик готовий! Погодьтеся, завдяки ніжкам з балясини він виглядає дуже ефектно.

Найближчими днями не пропустіть ще одну замітку про прийоми роботи з ручним фрезером. Буде цікаво!

Всім удачі у ремеслі!

Читайте нові нотатки раніше за всіх – підписуйтесь на канал уТелеграм !

Пристрої для ручного фрезера

Кондуктор для виготовлення пазів та шипів

За допомогою ручного фрезера можна виготовити ідеальні пази та шипи у з'єднанні сторін коробок та скриньок. Для цього ми радимо зробити легкий пристрій для фрезерного столу.

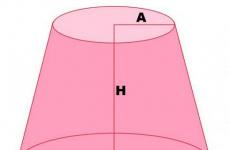

Перевага використання фрезерного столу в тому, що пряма фреза робить ідеальні шип (паз) з гладкими сторонами та плоским дном (на відміну від пилки циркулярки) та ще, фреза має один розмір, що зменшує кількість налаштувань висоти та ширини шипа (паза). Все, що потрібно, щоб на фрезерний стілвиготовити шипові з'єднання, це простий кондуктор, показаний на фото нижче, і крок за кроком виконати наші рекомендації описані в цій статті.

Кондуктор

Кондуктор складається з трьох частин, основи рухомих санок, основного та регульованого упорів.

РУХОВІ САЛАЗКИ.Санки мають основу з оргаліту або щільних порід дерева, товщиною 1/4?, як видно з фото вище. Жорстко закріплений нерухомий упор з двома рівномірно розташованими слотами і регульований упор, що дозволяє змінювати розмір між фрезою та напрямною.

НАПРЯМНА.Розмір напрямної дорівнює розміру фрези, якою будуть виготовлені шипи (пази) виробу. Наприклад, якщо розмір фрези 12 мм, то напрямна повинна мати квадрат 12 мм.

Примітка:Для кожного розміру потрібна своя напрямна і тому санки мають регульований упор.

СЛОТИ.Дозволяють робити невеликі коригування при налаштуванні пристрою. Для цього необхідно зробити два слоти в основному упорі по діаметру болтів, вони утримують регульований упор потрібному положенні.

Налаштування та точне регулювання санок проводиться наступним чином:

Перше, що потрібно зробити в налаштуванні пристосування, підняти трохи вище за санку і відрегулювати на потрібну висоту фрезу. Потім відрегулюйте упор фрезерного столу таким чином, щоб у зазор між фрезою та направляючою поміщався хвостовик фрези ( крок 1). Далі, щоб уберегти пристосування від усунення під час різання, затисніть повірочну лінійку струбцинами до столу, дотримуйтесь паралельності між основним упором столу та перевірочною лінійкою ( крок 2). Встановіть на основному упорі фрезерного столу стоп-блок, що обмежує прямолінійний рухсанок ( крок 3). Тепер налаштуємо розміри шипа (паза) за допомогою регульованого упору. Встановіть відстань між напрямною та фрезою. Коли ви зробите налаштування, проведіть серію випробувань і перевірте з'єднання сторін коробки.

Примітка:Для виготовлення ідеальних з'єднань, товщина заготовки повинна відповідати діаметру фрези, поради щодо усунення несправностей наведені нижче.

Наголос.Помістіть на фрезерному столі упор таким чином, щоб зазор між фрезою та напрямною збігався з розміром хвостовика фрези.

Побажання.Для забезпечення точних різів, закріпіть струбцинами лінійку до столу, паралельно до основного упору столу.

Стоп-блок.Розташуйте стоп-блок на упорі так, щоб запобігти проходу фрези до основного упору санчат.

Усунення неполадок при з'єднанні пазів і шипів

Хороше З'єднання.Досконала припасування в з'єднанні не має зазорів і шипи знаходяться на одному рівні зі сторонами.

Короткі Шипи.В даному випадку занадто короткі шипи, проблема в тому, що фреза на фрезерному столі встановлена надто низько.

Довгі Шипи.Шипи знаходяться поза межами з'єднання сторін, викликано це тим, що на фрезерному столі фреза встановлена занадто високо.

Зазори у Пазах.Зазори в пазах викликані тим, що напрямна розташована надто близько до фрези.

Маленькі пази.Якщо шипи не поміщаються в пази, то надто далеко встановлена напрямна від фрези.

Усунення Сторін.Зміщення може бути викликане не точною установкою заготовки, що направляє або упорів.

НАСЛІДНІСТЬ ВИГОТОВЛЕННЯ СПОЛУКІВ

У налаштуванні відстані між шипами (пазами) хвостовик фрези, зручний шаблон для початкової установки відстані між напрямною і фрезою.

Перший і останній.Почніть з першого та останнього шипа (паза) на панелі. При різанні шипа (паза) слідкуйте за щільністю прилягання заготовки до напрямної та санок.

Напрямна та заготівля.Щоб зробити наступний шип (паз), просто підніміть заготовку, встановіть готовий шип (паз) на напрямну і зробіть ще один прохід. Повторюйте це, доки виготовте всі шипи (пази) на виробі.

Лицьові панелі.Продовжуйте виготовлення шипа (паза) на протилежному кінці заготовки способом, описаним раніше. Після того, як роботу завершено, переходимо до виготовлення бічних панелей.

Початок, Бокова панель.Наступний крок, виготовлення шипа (паза) у прилеглих бічних панелях. Різниця в тому, що використовуючи лицьову (або задню) панель як зразок ви зміщуєте розташування шипа (паза). Для цього встановіть останній паз (шип) лицьової панелі в напрямну, встановіть бічну панельвпритул до лицьової і зробіть перший прохід.

Закінчення, Бокова панель.Зробивши перший шип (паз), відкладіть передню (або задню) панель. Тепер виготовте шипи (пази), що залишилися, як ви це робили раніше. Після того, як ви виготовили шипи (пази) на одній стороні, переверніть заготовку та повторіть усі операції, описані вище.

Дно коробки.Якщо ви додаєте дно в коробку, потрібно зробити пази на кожній панелі. Після складання коробки (скриньки), потрібно вирізати дно-корок за розмірами коробки (скриньки) і вставити дно-корок на місце. Коли клей висохне, відшліфуйте місця з'єднання дрібним наждачним папером.

Санки для виготовлення шипів

Коли вам потрібно виготовлення шипа на ручному фрезері з чіткими прямими плічками і абсолютно гладкими щічками, то зробіть для фрезера простий фрезерний стіл і не складний пристрій для фрезерування шипів - санки.

Прості напрямні санки

Існує кілька способів, щоб зробити шипи - фрезер, шипорізний верстат, пристрої на циркулярний або навіть стрічковопильний стіл. Але коли потрібні шипи з ідеальними плечима і щоками то, як правило, зробити це можна тільки на фрезерному столі. Такі результати не можуть бути зіставлені з будь-яким іншим способом виготовлення. На відміну від пиляльного диска, тільки швидке обертання фрези може створити ідеально. гладку поверхнющоки шипа і рівну лінію біля плічка. Тому, коли буде стояти вибір на якому верстаті зробити шип, то шип зроблений на фрезерному столі може бути найкращим вибором. Ще один плюс у тому, що в багатьох випадках, встановлення та налаштування обладнання фрезерного верстата відбувається швидше, а іноді трохи зручніше, ніж налаштування каретки настільної циркулярної пилки. При виготовленні шипа на ручному фрезері не потрібне особливе і складне шипорізне пристосування. Встановивши упор, пряму фрезу на фрезерному столі та налаштувавши її висоту, ви готові почати виготовлення шипа.

Виготовлення шипа на ручному фрезері

Налаштування виготовлення шипа на ручному фрезері не вимагають великих витрат часу.

Перший крокналаштування, встановити фрезу та висоту її занурення у заготівлі. Великий діаметрфрези зробить роботу швидше, але коли більша глибина занурення, краще працює фреза з меншим діаметром. В основному, в роботі використовуються фрези двох діаметрів: 25 мм та 12 мм.

Форма фрези, якою виготовляються шипи, показана на фото, така фреза створює ідеальні шипи.

Другий кроквиготовлення шипа на ручному фрезері налаштування фрезерного столу, встановити упор на відстані рівному довжині шипа. Упор повинен забезпечити гладку поверхню шипу і рівний край уздовж усього плічка. Упор разом із пристроєм занурення фрези на фрезері працює добре.

Третій крок, потрібен ефективний спосіб, щоб утримувати заготовки, щільно притискаючи її до упору. Замість того, щоб використовувати торцювальний пристрій, пропоную використовувати прості напрямні санкиковзають уздовж упору (показано на фото).

Такий пристрій для фрезерування дає набагато більший контроль і гарантує, що деталі завжди будуть мати квадрат сторін по відношенню до упору.

Фрезерування шипів починається з попереднього регулювання висоти та положення упору. Висота фрези встановлюється трохи нижче від міток майбутнього шипа і упор так само встановлений не на всю довжину шипа. Не намагайтеся потрапити на основні параметри першої спроби. Ідея полягає в тому, що необхідно залишити деякий простір, який потім допоможе підібратися до остаточних налаштувань.

Після завершення фрезерування по початкових налаштуваннях наступний крок зосереджений на налаштуванні кінцевої висоти фрези. Піднявши фрезу, зробіть фрезерування на кінчиках шпильки з двох сторін. Перевірте посадку шпильки в паз, а потім налаштуйте потрібну висоту фрези. Оскільки ви видаляєте деревину з двох сторін шипа, робіть повторну перевірку посадки шипа з повторним регулюванням висоти фрези. Коли остаточна висота та товщина шипа визначені, можна розпочати видалення деревини у напрямку до лінії плеча. Кращий спосібщоб виготовлення шипа на ручному фрезері було ідеальним, робити роботу за кілька легких проходів. Потім переверніть заготівлю та повторіть процес на протилежній щоці. Коли робите скорочення, тримайте заготовку, щільно притискаючи її до столу і до санок. Щільно затиснута заготовка допоможе отримати ідеально гладкий шип і уникнути перекосів.

Фрезерування точної довжини шипа закінчується виготовленням рівної лінії біля плічка, а для цього потрібне тонке налаштування упору. Таке регулювання гарантує, що остаточне фрезерування плічка буде зроблено на всіх частинах шипа дуже легко і просто. Початкове налаштування упору, як правило, залишає невеликий запас деревини до основної мітки. І, як з регулюванням висоти фрези, щоб підійти до основної мітки плічка, необхідно зробити точне регулювання упору і перевіряти посадку шипа після кожного скорочення.

Уповільнена подача дозволить уникнути перекіс на задній кромці. Але повільна швидкість подачі може призвести до печіння деревини в плічку. Хороша практика робити два проходи на заключної стадіївиготовлення шипа на ручному фрезері - один для видалення залишків, що залишилися, і другий, швидкий чистовий. Для фрезерування шипа на коротких сторонах заготовки дотримуйтесь тієї ж процедури, що і фрезерування щік, працюйте від краю шипа до плічка. Використовуйте легкий тиск на заготовку та до упору для остаточного різання плеча.

Пристрій для виготовлення шипів

Шипи, це найважливіша частина з'єднання. Шипи створюються шляхом видалення деревини на одному або двох краях рейки. У більшості випадків, з'єднання шип у паз, це одне з кращих з'єднань. Нижче показано послідовність виготовлення шипів на фрезері. Слід зазначити, що у такому з'єднанні спочатку виготовляється шип, а з розмірів готового шипа виготовляється паз і потім підганяється паз під шип. Перше, куди слід направити дії, виготовлення рейок з точною кінцевою товщиною та шириною, розраховується загальна довжина рейок, виконайте торцювання рейок на однакову довжину, переконайтеся, що краї точні та мають кут 90°. Розгляньте напрямок волокон на рейці, красиво виглядають безперервно спрямовані навколо рамки волокна. Щоб це зробити, послідовно відрізайте заготовки та відмічайте кожну частину у послідовному порядку.

Налаштування пристрою для виготовлення шипів

Закріпіть допоміжну основу з встановленим на ній фрезером, положення фрези щодо фрезерного столу горизонтально і затягніть обидві кріпильні гайки горизонтальної основи.

Відрегулюйте висоту фрези, використовуючи основу з фрезером. Послабте фіксатори і злегка піднімайте основу до тих пір, поки фреза не стане вищою за стол, зафіксуйте основу.

Встановіть довжину шпильки. За регулювання довжини шипа відповідає пристрій занурення або глибини різу фрезою на фрезерному верстаті, занурюйте фрезу до тих пір, поки вона не торкнеться плічка шипа. Закріпіть положення фрези на фрезері. (Див. фото).

Так як ви видаляєте деревину на кожній із чотирьох сторін рейки, основою формування точного шипа є розміри на краях рейки, тільки розміри найбільш наближені до потрібних дадуть гарний результат. Будь-яка помилка в налаштуванні висоти фрези множиться вдвічі. Якщо ви встановили фрезу трохи вище, ваші шипи будуть надто тонкими, якщо нижче - товсті. Кращий спосіб потрапити на потрібну висоту, послідовне фрезерування і переналаштування висоти фрези по кожному шипу.

Довжина фрези дорівнює довжині шпильки.Використовуйте шаблон, щоб встановити глибину та довжину різання шипа фрезою.

Регулювання висоти.Встановивши шаблон, відрегулюйте висоту фрези, яка дорівнює висоті плеча шипа.

Перше плече.Тримайте тонкий край рейки вертикально і штовхайте санки, щоб профрезерувати перше плече.

Друге плече.Поверніть рейку на 90° і профрезеруйте лицьову сторону.

Третє та четверте плече.Після фрезерування другого плеча виконайте повне фрезерування шипа на решті двох сторін заготовки.

Шип опустився нижче.Нижнє плече шипа відрізане значно більше, а верхнє мало, в результаті заготівля виявилася нижчою від краю ноги.

Шип виявився вищим.Нижнє плече підрізане замало, а верхнє дуже багато, в результаті заготівля вище за ногу.

Усі різи виконані правильно.Плечі профрезеровані на одному рівні та стикаються з ногою в одній площині.

Тестуємо виготовлені шипи, перевіряємо припасування.

Важливо, щоб шпилька щільно входила в паз. Добре зроблені шипи ковзають плавно і входять у паз без забивання, не викручують рейку у різні напрямки. Коли шип вставлений повністю, огляньте з'єднання і переконайтеся, що досягли ідеального припасування. Підштовхуючи шип вниз, вгору та в різні сторонив пазу знову переконайтеся, що він не рухається і щільно сидить.

Друге важливе питання в припасуванні, полягає в щільному припасуванні плічок шипа до ноги. По суті, плічка можуть бути відрізані не рівно, занадто глибоко або недорізані. В будь-якому випадку останнім крокомє завжди тестова посадка шипа в паз і припасування з'єднання стамескою.

Переконайтеся, що довжина шипа відповідає глибині паза. Шип не повинен бути довшим за паза. Насправді, в ідеалі, він може бути трохи коротшим, залишаючи місце для надлишків клею при збиранні.

Добре підігнані шипи повинні сидіти добре і щільно, клей служить мастилом під час збирання, але не наповнювачем для щілин.

Виготовлені шипи мають квадратні краї, їх заокруглюють стамескою так, щоб краї шипа були овальними та входили в паз щільно.

Карти регулюють висоту.Використовуйте гральні карти, вони допоможуть регулювати висоту фрезерування шпильки.

Виготовляючи шипи на фрезері є п'ять ситуацій, з якими ви напевно зіткнетеся. Виконуючи налаштування фрезера, виходячи з налаштувань, залежно від конкретної ситуації.

Якщо шипи надто тонкі, значить дуже високо піднято основу фрезера над столом. Не робіть переналаштування та виготовте шип, паз під такий шип буде індивідуальним. Потім послабте ручки, що фіксують, і зменшіть трохи висоту, дуже небагато.

Якщо шипи занадто товсті, Отже глибина занурення фрези занадто мала. Виміряйте товщину шипа та паза штангельциркулем. Від товщини шипа відніміть товщину паза, розділіть результат на 10 і округліть до цілого числа. Вирахуйте кількість гральних картякі представляють це число, плюс ще одна карта. Послабте фіксуючу ручку і розташуйте карти під струбциною, як показано на фото вище. Затягніть ручку.

Якщо край заготівлі нижчий, ніж край ноги, уважно огляньте в сухому зібраному вигляді шпильку та визначте, яку сторону потрібно підняти або знизити фрезеруванням. Інший варіант – зменшити ширину шипа можна стрічковою пилкоюабо ножівкою. Як правило, підрізається верх шипа.

Якщо край заготівлі вищий, ніж край ноги, уважно огляньте в сухому зібраному вигляді шпильку та визначте, яку сторону потрібно підняти або знизити фрезеруванням. Інший варіант - зменшити ширину шипа можна стрічковою пилкою або ножівкою. Як правило, підрізається низ шипа.

Якщо шип занадто довгий, не регулюйте довжину шипа на верстаті і не потрібно налаштовувати глибину фрези для фрезерування, оскільки ці дії змінять розміри між ніжками. Інший варіант - зменшити довжину шипа можна акуратно стрічковою пилкою, стамескою або ножівкою.

Пристосування для виготовлення з'єднань у прямий шип і ластівчин хвіст

Шипорізні пристроївикористовуються для фрезерування профілю шипових з'єднань. При виготовленні останніх потрібна більша точність, забезпечити яку вручну практично неможливо. Шипорізні пристрої дозволяють швидко і легко виконати профіль навіть таких складних з'єднань, як "ластівчин хвіст".

На малюнку нижче представлено промисловий зразокшипорізного пристрою для виготовлення трьох видів з'єднань - "ластівчин хвіст" (глухий та наскрізний варіант) та наскрізне з'єднання прямим шипом. Дві деталі, що сполучаються, встановлюються в пристосування з певним зрушенням один по відношенню до друга, контрольованим штифтами 1 і 2 , потім проводиться їхня обробка. Точна траєкторія фрези задається формою паза у шаблоні та копіювальним кільцем фрезера, яке ковзає по кромці шаблону, повторюючи його форму.

Пристрій для фрезерування шипів

Фрезерування шпильок

Фрезерування шпильок

Фрезерування шпильок

Пристрій для виготовлення вставних шипів

Столярні шипи та пази основа з'єднань. Якщо ви зацікавлені знайти альтернативу такому з'єднанню, можна розглянути з'єднання вставної шпильки, яка використовує дещо інший підхід до виготовлення. Ось як це зробити. Традиційний спосібіз врізним шипом та пазом можна замінити таким способом, як вставний шип. Суть полягає в тому, що замість паза в одній частині і шипа, що сполучається в іншій частині, є пази в двох частинах, а вставний шип являє собою відповідно окремо оброблений брусок деревини (див. фото).

Така різниця у поєднанні дає кілька переваг. З одного боку, цей спосіб спрощує роботу з деталями у частині розмірів. Крім того, таке з'єднання завжди буде точнішим. Традиційний врізний шип вимагає у виготовленні окремих операцій і різні пристосування. Запропонований спосіб з'єднання пропонує зробити всі пази та вставний шип використовуючи однакові налаштування. Замість того, щоб робити всі пази в свердлильному верстатіі потім чистити їх стамескою, буде використаний фрезерний верстат керований за допомогою легкого пристосування.

Розмітка рейок під вставний шип

Для забезпечення точного розміщення спарених пазів у рейках самий важливий крокзнайти середню лінію ширини в поперечній і поздовжній рейках. Знайти таку лінію на кожній рейці можна за допомогою металевої лінійки та відзначити її олівцем (крок 1).

Потім потрібно перенести осьові лінії на кожне спарене з'єднання. Зрештою, перенести їх на торці рейок (крок 2).

Пізніше ця осьова вирівнюватиметься з центральною лінією на пристрої фрезерного верстата для забезпечення його точної посадки, щоб отримати ідентичні пази (крок 3).

Для забезпечення точного збігу пазів у деталях, найважливіший крок знайти осьову лінію ширини рейки. Це легко зробити на поздовжній рейці за допомогою металевої лінійки.

Нарешті, переносимо осьову лінію на краї ліній, що з'єднуються. Ці лінії будуть використані для розташування пристрою з фрезером.

Виготовлення пазів використовуючи вставний шип

Тепер у місцях розташування пазів фрезер виконає роботу зі створення пазів під вставний шип. Але для цього потрібно виготовити стійку основу, щоб уберегти фрезер від перекидання та для спрямування фрези під час різання з отвором у центрі. Це Т-подібне пристосування і виконує ці цілі. Такий пристрій досить просто виготовити. Воно має основу з отвором у центрі для фрези та копіювальної втулки плюс притискний блок, який використовується для кріплення пристосування на заготівлю. Ключовий фактор у пристосуванні для виготовлення вставних шипів, правильний розміротвори в основі. Ви повинні враховувати не тільки розмір фрези, яку використовуєте, але також розмір напрямної втулки, що ходить по колу отвору. Малюнок нижче показує, як визначити розміри вікна виходячи з розмірів втулки. Крім того, ще є умова, притискний блок розташовується так, щоб центр отвору збігався з центром на кожній частині деталі. Насамкінець позначте центральну лінію в отворі пристосування, яка легко допоможе вирівняти деталь із пристосуванням перед фрезеруванням паза.

Після того, як пристрій для виготовлення вставних шипів зібрано, фрезерування пазів виявляється досить простим завданням. Після поєднання осьових ліній зафіксуйте пристрій на деталі (крок 4).

Занурюючи фрезу, все глибше виготовте паз. Після виготовлення паза можна повторити процес виготовлення на інших деталях виробу (крок 6).

По-перше, поєднайте центральну мітку в отворі основи з осьовою лінією на поздовжній рейці. Потім щільно струбциною притисніть пристрій до рейки.

Фрезерний верстат, оснащений спіральною фрезою та напрямною втулкою, допоможе виготовити паз, роблячи серії проходів з неглибокими зануреннями фрези.

Ідентичні дії виконуються і на краях торцевих рейок фрезерування паза. Поєднайте мітки, як і раніше, і затисніть пристосування з рейкою. Після цього виконайте фрезерування паза на повну глибину.

Як виготовити вставний шип

Після того, як всі пази готові, можна звернути увагу на виготовлення шипів. Потрібно підготувати дерев'яні рейкиза розміром пазів. Їхнє створення вимагає виконати кілька кроків, які зараз і розглянемо. Найважливіший із аспектів шипа, його товщина, яка відповідає ширині паза.

Перед кожною різкою або струганням шипа перевіряйте посадку в паз. Таким чином можна отримати гарне з'єднання. Після того, як ви досягнете бажаної товщини шипа, наступний крок, припасування ширини шипа. Не потрібно робити дуже щільне з'єднання. Є кілька причин для цього. По-перше, це дає вам для клею деякий додатковий простір у поєднанні. Крім того, це дозволяє налаштувати з'єднання для ідеального вирівнювання, коли ви збираєте остаточно виріб. Створення пазів фрезерним верстатом, безумовно, видаляє роботу стамески у виготовленні паза. Але фреза у пазу створює овальні краї.

Формуючи вставний шип, необхідно зробити овали по краях шипа, щоб він вільно входив у паз. Це досягається з овальною фрезою на фрезерному столі. Виконавши фрезерування чотирьох сторін шипа, перевірте його посадку в паз, при необхідності зробіть необхідні коригування. Тепер все, що залишилося, це порізати шипи по довжині пилкою торцювання.

Вставний шип звичайно трохи відрізняється від врізного шипа, але він має і багато переваг, зокрема в проектах з великою кількістю пазів усуває ряд операцій пов'язаних з припасування стиків.

Пристрій для виготовлення круглих шипів

Круглі шпильки зазвичай виготовляють на токарному верстаті. Але якщо у вас немає токарного верстата... На фото показано нескладний пристрій для виготовлення круглих шипів за допомогою ручного фрезера.

Його не складно виготовити з П-подібної заготовки, яка кріпиться до торцювального пристрою. П-подібне пристосування складається з тильної частини та двох опорних блоків. Опорні блоки мають великі отворипросвердлені в них, які допомагають обробити деталь на прямій фрезі. Пристрій краще працює, якщо отвори мають розмір близько 1/32 дюйми.

Налаштування пристрою

Щоб налаштувати пристрій, вставте заготовку в отвори в опорних блоках. Далі визначте довжину шипа і встановіть упор за фрезою (рис. B).

Виготовлення круглого шипа

Як використовувати пристрій для виготовлення шипа дивіться докладно на рис. A. Трохи піднімайте заготовку над фрезою і робіть невеликі кругові рухи заготовкою для формування шипа. Потім обертаючи заготовку проти годинникової стрілки і переміщуйте її вперед і назад до повного формування шипа. Підніміть трохи фрезу і повторіть процес, доки не отримаєте шип потрібного діаметру.

Пристрій для виготовлення шипів на довгомірних заготовках

Найчастіше виготовлення шипів відбувається на фрезерному столі. Але трапляються випадки, коли це не самий кращий варіант. Важко сформувати шип на фрезерному або циркулярному столі, Коли довжина заготівлі може становити 1,5-3,0 м. Це тому, що для точного різу важко утримати в потрібному положенні довгу заготівлю і всі спроби, як правило, закінчуються невдачею. Так що, коли вам потрібно вирізати шип на довгомірній заготовці, вам допоможе пристрій показане на фото вище.

ВИГОТОВЛЕННЯ ЗАСТОСУВАННЯ

Це простий упор, виготовлений з фанери. Кондуктор збирається окремо під кожну деталь, що обробляється, щоб зробити фрезерування шипа більш точним.

Визначення розмірів пристосування.Є моменти, на які потрібно звернути увагу у виготовленні пристосування. Ключовий фактор - довжина шипа, на цьому пристрої вона визначається відстанню між стоп-блоком і упором.

Наголос.Виміряйте відстань від зовнішнього краю фрези до краю основи фрезера, потім додайте довжину шпильки. Це і буде заплечик шипа.

ВИКОРИСТАННЯ ЗАСТОСУВАННЯ

Після того, як пристрій готове, виготовлення шипа не викликає складнощів. Закріпіть пристрій у місці розташування шипа, як показано на фото нижче. Встановіть фрезер і перед початком фрезерування перевірте розміри майбутнього шипа. Кращі результати дає спіральна фреза, вона ріже чисті плічка на шипу без сколів.