З чого добувають цемент. Вся правда про сполучну ланку: як і з чого роблять цемент. "Сухий" і "мокрий" спосіб

З чого роблять цемент: типи і різновиди суміші + процес виготовлення + необхідне обладнання + як робиться клінкерна цемент.

Бізнес може бути побудований в самих різних сферах, але саме будівельна галузь є для людства базової, адже пошуком укриття і житла займалися ще первісні люди.

На сьогодні вже пройдено шлях від примітивних печер до сучасних хмарочосів або комфортних особняків. Все це стало можливим завдяки винаходу цементу, попит на який є завжди.

З чого роблять цемент?Відповімо в статті.

Цементний бізнес: основи

Цемент - це єднальна субстанція, яка використовується в будівництві. В'язка речовина має властивість практично намертво закріплювати потрапили в нього елементи під впливом води і повітря.

Висихаючи, він створює монолітну поверхню, що дуже важливо при зведенні сучасних будівель. Крім того, він стійкий до перепадів температур і більшості інших кліматичних чинників, а головне - в застиглому вигляді не шкідливий для здоров'я.

Оскільки будувати або латати діри в стінах потрібно завжди, незалежно від економічної ситуації в країні, то і попит на цей товар високий, а витратні матеріали - дешеві.

Тому прибутковість бізнес-моделі підприємств, які роблять цемент, завжди висока. Хіба це не мрія підприємця: низькі витрати при стабільних доходах?

Але тут є і мінуси, найголовнішим з яких є відносно високий стартовий капітал, Який потрібен для запуску повноцінного виробництва цементу.

Наступним стримуючим фактором для інвестицій в цю сферу є жорсткий контроль якості: Не варто забувати, що від цього залежить безпека будівель. Якщо багатоповерхівка через вашого цементу впаде, то з кого буде попит?

Але всі ці проблеми не зупиняють, а значить все це цілком піддається реалізації.

Типи і види матеріалів з чого роблять цемент

На сьогоднішній день базовим компонентом цементу є клінкер, але ще 15% припадає на мінеральну суміш, як того вимагають ГОСТи.

До речі, якщо довести частку промислових хімікатів в суміші до 20%, то це вже буде «пуццолановий цемент», для якого є окремі стандарти.

Так, ГОСТ 10178-76 регламентує виробництво чистого складу, а ГОСТ 21-9-74 - суміші з різними хімічними добавками.

В цілому, всі властивості цементу можна об'єднати в 7 пунктів, які дозволяють налаштувати виробництво під різного клієнта - від фермера, якому потрібно закрити діру в сараї, до великої будівельної фірми з Москва-Сіті:

Крім цього, поділяють цемент з оглядкою на те, з чого його роблять і як його застосовують:

| № | Тип | Короткий опис властивостей; з чого роблять цемент |

|---|---|---|

| 1. | вапняний  | Стандартний цемент без добавок. |

| 2. | мергелістих  | Суміш на основі мергелистих порід. |

| 3. | Глинистий з добавками шлаку і бокситу  | Шлак і боксит роблять цемент водонепроникним, вогне- і морозостійким. |

| 4. | Портландцемент і шлакопортландцемент  | Суміш з карбонатними або жужільними добавками, а також із залишками глинозему. Особливість в тому, що обробляється при температурі 1500 градусів. При висиханні перетворюється в міцний кам'яний масив, що активно застосовується при зведенні великих споруд і пам'ятників. |

| 5. | тампонажний  | Суміш з поліпшеними характеристиками повітронепроникності. Роблять цей цемент для потреб газодобувної та іншої промисловості, що вимагає якісної ізоляції. |

| 6. | гідравлічний  | Суміш для взаємодії з високим тиском. |

| 7. | напружує  | Швидковисихаюча суміш. |

| 8. | сульфатостойкий  | Медленносохнущая суміш з підвищеним захистом від морозів. |

| 9. | декоративний  | Суміш роблять для декоративних цілей, тому має білий колір за рахунок великого відсотка гіпсу. |

Як роблять цемент?

З чого роблять цемент ми розібралися, тепер трохи про технології його виробництва.

Сучасна технологія включає в себе кілька етапів і елементів, формуючи вертікальноінтегрірованную структуру - від видобутку порід, до збуту цементної суміші або клінкеру на оптовому ринку.

Виробництво цементу в промислових масштабах починається зі знесення цілої гори, тому малому бізнесу це навряд чи під силу.

Для цього буде потрібно дорога гірничодобувна техніка, а також цілий заводський цех зі складним обладнанням, тому початкові інвестиції можуть перевищувати 500 000 000 рублей, а з урахуванням інфляції і курсових стрибків - до 1 млрд.

Або ЗАТ, з усією дозвільною документацією (особливо по частині екології).

На першому етапі виробництва роблять знесення гори або глибокий котлован для доступу до «материка» - під шаром грунту і чорноземів знаходяться глини і вапняки, які і потрібні для цих цілей. Глибиною котлован роблять близько 10 м.

Устаткування, за допомогою якого роблять цемент:

| № | Тип обладнання: |

|---|---|

| 1. | дробарка для вапняку; |

| 2. | млин для подрібнення продукції; |

| 3. | млин-змішувач для глини; |

| 4. | кульова трубна млин (щоб подрібнити, а потім змішати сировину); |

| 5. | обертається піч для випалювання (з метою отримання клінкеру); |

| 6. | промисловий холодильник (щоб охолодити клінкер); |

| 7. | електрофільтр, пилеосадітельная камера; |

| 8. | баки, шламбассейн; |

| 9. | насоси для подачі сировини; |

| 10. | бункер для відпрацьованих газів; |

| 11. | обладнання для упаковки і відвантаження цементу (мішки пакуються по 5, 20, 50 кг); |

Після цього вапняк і глину привозять самоскидами на завод, де подрібнюють до порошкоподібного стану.

Потім суміш обпалюють при температурі 1500 градусів, в результаті чого виходить гранульований клінкер - база з якої і роблять цемент. Деякі виробники збувають і сам клінкер більш дрібним компаніям.

Для отримання клінкеру потрібно максимум всіх витрат, оскільки доведеться закуповувати вапняк і глину або купувати самоскиди, екскаватори та ін.

Плюс до цього потрібні дробарки, які працюють в три етапи - від дроблення великих каменів до перетворення суміші порошок. Буде потрібно і спеціальна промислова піч. Все це пов'язує конвеєрна стрічка.

За підрахунками гравців ринку, на виробництво клінкеру припадає понад 70% собівартості готового товару. Щоб себе окупало, потрібно випускати близько 800 тонн суміші на добу або 176 000 тонн на рік.

Як роблять цемент з клінкеру?

Готову суміш роблять з клінкеру, гіпсу, піску і мінеральних додавань. Після подрібнення і випалу великі грудки дроблять до розміру гранул 1 - 100 мкм, як того вимагають ГОСТи.

При цьому технологія вимагає почергового дроблення окремих компонентів до змішування. Так, наприклад, в першу чергу дроблять застиглий клінкер, потім додають подрібнений гіпс, і тільки потім роблять цементну суміш, додаючи туди промислові хімікати. Потім йде сушка і фінальне подрібнення.

Якщо ви маєте намір продавати суху речовину, то далі йде фасування по мішках. Якщо ж ви маєте намір продавати його в готовому вигляді, то перед вантаженням на цементовози в суміш додають воду та інші рідкі хімікати, які запобігають передчасному застигання всередині автомобіля.

Важливо розуміти, що якщо ви вирішили будувати своє підприємство по виготовленню цементу без посередників, а продавати готовий продукт з більш високою доданою вартістю, то є сенс довести цей процес до кінця.

Для цього треба закупити ще одну піч і дробарки, охолоджувач, а також дозирующую установку.

Плюс до цього потрібно відразу вирішити, як ви будете відправляти цемент на ринок. Великі будівельні компанії роблять свій вибір на користь цементовозів, де перевозять вже готову рідку суміш - з піском та іншими хімікатами (якщо треба), щоб його можна було застосовувати в роботі прямо зараз.

Малі фірми, а також торговельні мережі віддають пріоритет упаковок з сухою сумішшю, які роблять в декількох варіантах - від дрібних пакетів до 5 кг, до мішків в 40 і більше кілограм. застосовують одноразові паперові.

Якщо вибрати цей сухий спосіб, то буде потрібно спеціальне обладнання для фасування та сортування цементу, а також склад.

Розібравшись з тим, з чого роблять цемент, Можна сміливо братися за його виробництво на своєму підприємстві.

Хочете дізнатися, як і з чого роблять цемент?

Весь технологічний процес в одному відео:

Кон'юнктура в період кризи не проста, але будувати люди все одно будуть, а значить попит на цемент буде.

Корисна стаття? Не пропустіть нові!

Введіть e-mail і отримуйте нові статті на пошту

У нашій статті ми хотіли б розповісти про дивовижний будматеріалі з якого зроблені численні бетонні конструкції, стіни будинків, мости, фундаменти, малі архітектурні форми і тому подібні споруди. Йтиметься про цемент. Як відомо, цемент - будівельний матеріал не природного походження.

Виготовлення цього затребуваного матеріалу дуже дорогий і енерговитратний процес, але те, що виходить, в результаті варто того. Цемент, як правило, може використовуватися окремо, а може бути компонентом іншого будматеріалу, наприклад, бетону. Заводи з виробництва розташовані зазвичай прямо там, де видобувається сировина, необхідне для процесу приготування, щоб не нести витрати з перевезення.

Виготовлення цементу має два етапи: перший - виробництво клінкеру, другий - клінкер переробляється до стану порошку, до нього домішуються гіпсові або інші добавки.

Перша стадія процесу найдорожча, вона витрачає близько сімдесяти відсотків вартості приготування цементу, тому що на цій стадії видобувається основна сировина. Верхню частину вапнякової гори зносять вниз, і, як наслідок, відкривається вапняний шар. Він зустрічається чотири - п'ять разів на десятиметрової глибині (максимум), кожен такий шар сягає товщини сімдесяти сантиметрів.

Добутий вапняк подрібнюють так, щоб найбільший шматок не перевищував десяти сантиметрів в окружності. Потім матеріал просушують, сново подрібнюють і змішують з іншими компонентами (такими, як активні мінеральні добавки). Потім вийшла суміш обпалюється .. Клінкер готовий.

Другий етап теж складається з безлічі операцій: роздрібнити клінкер, просушити мінеральні добавки, роздрібнити гіпс, перемішати клінкер разом з іншими компонентами. Сировина за складом і текстурою не завжди буде однаковим. Кожен вид сировини має на увазі свій спосіб виробництва. При виготовленні цементу використовуються три способи: сухий, мокрий і змішаний. Для кожного способу існують свої унікальні технології і обладнання, і в кожному є свої плюси і мінуси.

При сухому способі виробництва сировину попередньо просушити перед помелом, і після подрібнення вийде у вигляді порошку (шихти). Мокрим способом користуються, коли роблять цемент з крейди, глини із застосуванням різних добавок, що містять залізо (карбонатний компонент, силікатна компонент, конверторний шлам і т. Д.). Вологи в глині не повинно бути більше двадцяти відсотків, а в крейді більше двадцяти дев'яти відсотків. Цей спосіб названий мокрим від того, що подрібнюють суміш у воді, в результаті отримують водну суспензію, простіше кажучи, шлам. Далі він обпалюється в печі, виділяючи вуглекислоту, потім клінкери в формі кульок переробляються в дрібний порошок - це і є цемент.

При змішаному способі задіяні обидва попередніх. Цей спосіб має два види. У першому сировину готують з водою - мокрим спосбом, отримуючи шлам, потім прибирають фільтрами вологу до п'ятнадцяти - вісімнадцяти відсотків і обпалюють в печах в вигляді практично сухий маси. У другому способі використовують суху сировину, поступово розбавляючи його водою і перетворюючи в гранули, розміром від десяти до п'ятнадцяти міліметрів і обпалюють.

У кожному з перерахованих способів дуже важливе дотримання пропорцій, спеціальне обладнання та чітка послідовність дій. Готовий навальний або фасований цемент в мішках масою по п'ятдесят кілограм вантажиться на автомобільний або залізничний транспорт і відправляється на місце призначення.

Без такого важливого будівельного матеріалу, як цемент, жодне будівництво не обійдеться, що свідчить про його високі експлуатаційні характеристики.

Цемент - це штучно створений матеріал, без якого не може обійтися жодне будівництво. При цьому в залежності від способу виробництва і виду цементу, матеріалами для його виробництва можуть бути різні природні речовини, які надають кожному типу цементу спеціальні властивості.

З яких речовин складається цемент?

Основною сировиною для виробництва цементу служать глинисті і карбонатні породи - клінкер, а в ряді випадків промислові відходи - металургійні доменні шлаки.

Під «карбонатними гірськими породами» маються на увазі і використовуються для виробництва цементу: вапняк, черепашник, крейда, мергель, доломіт та інші осадові породи, що мають аморфну карбонатно-глинистий, крейдяні або вапнякову структуру.

Справа в тому, що крейда і вапняк є легко подрібнюються речовинами, що дуже важливо при виробництві цементу - дрібнодисперсного порошку з унікальними властивостями.

Під «глинистими породами» маються на увазі: глина, суглинок, лес і глинисті сланці. Дані породи складаються з різних видів мінералів (польовий шпат, кварц, силікат і ін.), Які мають здатність до збільшення обсягу, а також набувають пластичність при контакті з водою.

Цемент отримують тонким подрібненням клінкеру і гіпсу. Клінкер - продукт рівномірного випалу до спікання однорідної сировинної суміші, що складається з вапняку і глини певного складу, що забезпечує переважання силікатів кальцію.

Крім основних видів сировини у виробництві цементу використовуються всілякі присадки додають «в'язкому» спеціальні властивості: глиноземисті і кремнеземисті добавки, плавиковий шпат, гіпс, апатити, флюорити, кремнефторістий натрій, хлористий натрій та інші.

Основні етапи технології виробництва цементу, наочно демонструють з чого складається цемент /

- Видобуток і збагачення основної сировини (вапняк, глина та гіпсовий камінь);

- Дроблення, сушка, подрібнення, перемішування і коригування сировини в чітко обумовлених нормативними документами пропорціях;

- Отримання шламу в залежності від прийнятого способів виробництва: мокрий, сухий або комбінований;

- Випал суміші сировини при температурі +1 450 градусів Цельсія - отримання клінкеру;

- Подрібнення клінкеру до дрібнодисперсного стану;

- Змішування компонентів: подрібнений клінкер, гіпс і мінеральних присадок.

Отриманий дрібнодисперсний порошок сіро-зеленого кольору і є самий широко застосовуваний тип «сполучної - портландцемент тієї чи іншої марки.

Типи цементу - призначення та особливості

- Білий цемент. Використовується для виробництва фасованих будівельних сухих сумішей і зведення декоративних кольорових конструкцій. Характеризується прискореним набором міцності, унікальними декоративними властивостями, підвищеною стійкістю до атмосферних факторів і високою вартістю по відношенню до стандартного портландцементу;

- Швидкотверднучі цементи. Являють собою портландцемент із спеціальними присадками, які прискорюють процес схоплювання і гідратації;

- Розширюються цементи. Цей тип цементу виготовляють з глиноземистого цементу і гіпсу. На відміну від всіх інших типів «сполучної» дають усадку при схоплюванні, цемент, що розширюється відповідно до своєї назви збільшується в об'ємі;

- Водонепроникний безусадочний цемент. Застосовується для гідроізоляції швів, будівництва гідротехнічних споруд, підземних бетонних резервуарів, тунелів та інших конструкцій, що працюють в умовах підвищеної вологості;

- Гідрофобний цемент. Являє собою цемент зі спеціальними присадками, що збільшують період гарантійного зберігання і транспортування в умовах підвищеної вологості повітря. Використовують для приготування морозостійкого і вологонепроникного бетону;

- Глиноземистий цемент. Характеризується дуже швидким набором міцності - до 50% марочної міцності протягом 24 годин. Процес гідратації йде при значному виділенні тепла, що є позитивною властивістю при бетонуванні в умовах низьких температур;

- Напружує цемент. Бетон на основі цементу цього типу має позитивну властивість розширюватися при наборі міцності. Крім того такі бетони є лідерами за значенням коефіцієнта водонепроникності - до W20, що вельми актуально при зведенні резервуарів, басейнів, монолітних покрівель та гідротехнічних споруд без облаштування додаткової гідроізоляції;

- Пуцолановий цемент - портландцемент з добавкою дрібнодисперсного кремнезему. Характеризується збільшеним періодом схоплювання і низьким виділенням тепла при гідратації. Застосовується для зведення потужних об'ємних бетонних конструкцій;

- Сульфатостойкий цемент. Характеризується високою стійкістю до дії агресивних солей. Застосовується для зведення гідротехнічних споруд працюють під впливом морської води;

- Шлакопортландцемент. Виготовляється з подрібненого металургійного шлаку з добавкою активних речовин: вапно, гіпс і ін.

Якщо судити за масштабами застосування в будівництві розчинів і бетонів на основі мінеральних в'яжучих, здається, що історія штучних каменів на основі цементів налічує довгі століття. Але по-справжньому відпрацьована технологія виробництва і оптимальний склад цементу стали відомі менше двох століть тому.

винахід каменю

Камені будинків доісторичного часу скріплювалися в стіні за допомогою глини, але зберегтися без випалу вони не могли, і найдавніші споруди, що дійшли до нас, були зведені із застосуванням вапняного розчину. Обпалений і розмелений вапняк (оксид кальцію - Ca (OH) ₂) після змішування з водою твердне, поглинаючи з повітря вуглекислий газ, а потім знову перетворюється в камінь. Основний недолік вапняного в'яжучого - низька вологостійкість, тому сьогодні він застосовується більше при виготовленні силікатної цегли.

Інший вид повітряного мінерального в'яжучого (тобто набирає міцність на повітрі) - гіпс. Він виходить при тепловій обробці і наступному розмелі природного гіпсового каменю (CaSO 4 -2H 2 O) або природного ангідриду (CaSCu). Гіпсове в'язке має величезну історію застосування з найдавнішого часу до сьогоднішніх днів. Найяскравіші приклади - розкішні ліпні та скульптурні прикраси, листові матеріали (ГВЛ, ГКЛ) для сухих методів будівництва та оздоблення.

Гідравлічні в'яжучі речовини

Область застосування повітряних в'яжучих обмежена тими місцями, де готові конструкції не піддаються впливу вологи, в іншому випадку доводиться застосовувати гідрофобізуючі (водовідштовхувальні) добавки або проводити гідроізоляційні заходи, тому застосування гідравлічних в'яжучих більш зручно і поширене ширше.

До них відносяться речовини, що утворюють гідратів (молекула води входить в кристалічну решітку як складова частина) з'єднання, коли перетворення в камневидное тіло і подальший набір міцності можуть відбуватися у вологому середовищі, а вплив води в ході експлуатації конструкцій не приводить до їх руйнування.

Розчини та бетони для виконання водостійких конструкцій готують на основі гідравлічного вапна (з осадових вапнякових порід особливого складу - мергелів) і портландцементу, причому саме останній надає монолітним і збірним елементам будівлі необхідну міцність, а вапняні розчини застосовуються там, де навантаження мінімальні.

Історія цементу

Спроби подолати низьку водостійкість вапняних і гіпсових складів робилися з найдавніших часів. Цемент (caementum в перекладі з латині - подрібнений, битий камінь) з'явився шляхом додавання в вапно різних мінеральних речовин, які мали гідрофобними властивостями. Для цього використовували подрібнені залишки цегли з обпаленої глини, різні вулканічні породи. Так, до складу цементу, який застосовувався будівельниками Стародавнього Риму, входили пуцолани - відкладення попелу знаменитого вулкана Везувію.

Експерименти тривали довгі століття, поки потреба у великій кількості міцного і недорогого в'язкої речовини не змусила будівельників виробити оптимальну технологію по його виробництву. Вирішальний внесок у такі дослідження внесли російський військовий технік Єгор Челиев, що видав книгу про цемент для підводних робіт (1825), і муляр з англійської Лідса Джон Аспдін, який отримав патент на портландцемент (1824). Ця назва походить від англійського острова Портленд, розташованого в протоці Ла-Манш і складається з вапняних порід. Камені з кар'єру, що знаходиться на цьому острові, вважалися найпрестижнішим будівельним матеріалом в Англії. Отриманий Аспдін штучний камінь був дуже схожий на нього кольором і міцністю.

Цікаво, що технологія Челиев більш відповідає тому, що тепер називається портландцементом, а цемент Аспдін виготовлявся без прийнятого зараз спікання вихідної сировини.

Технологія виробництва

Цементне терпке у різних виробників може відрізнятись вихідною сировиною, але основні технологічні операції ідентичні. Перша стадія - підготовка вихідного мінеральної сировини, т. Е. Кілька стадій роздрібнення вапняних каменів і глини, змішування цих компонентів в потрібних пропорціях. З чого складається цемент? Зазвичай це 3 вагових частини вапняку і 1 частина глини. Іноді використовується осадова гірська порода - мергель, де дані компоненти містяться в потрібній пропорції.

"Сухий" і "мокрий" спосіб

Існує два способи отримання потрібного стану суміші: "сухий" і "мокрий". Якщо вологість компонентів висока, глина і м'який вапняк (крейда) розчиняються у воді, потім з цієї суспензії, званої сировинним шламом, вода сильним нагріванням (випаровуванням) видаляється. Виходить рівномірна тонкоподрібненого суміш. Більш економічний спосіб - "сухий", де немає стадії доведення шламу до кипіння, а суміш подрібнюється механічним способом.

Далі в обертових печах - циліндрах діаметром близько 5 м, довжиною близько 200 м, що мають ухил для переміщення сировинної маси в процесі випалу, відбувається утворення клінкеру - окатанних гранул, що з'являються в процесі спікання суміші при температурі 1450 ⁰С в результаті фізичних і хімічних взаємодій.

Клінкер охолоджується і витримується до двох тижнів перед остаточною операцією - спільним подрібненням з певною кількістю гіпсу, який додається для уповільнення процесу схоплювання. Тут остаточно формується склад цементу, на цій же стадії вводяться різні мінеральні добавки, що додають в'язкому потрібні специфічні властивості.

Хімічна основа

Необхідні властивості самого популярного в'яжучого визначає хімічний склад цементу. В результаті технологічної обробки сировини клінкер стає з'єднанням різних хімічних речовин у вигляді чотирьох основних мінералів:

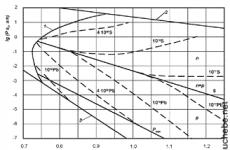

- Алит - трехкальциевого силікат - складає більшу частину клінкеру - 50-60%. Присутність в молекулярної решітці іонів марганцю, алюмінію і заліза визначає міцність готової розчинної або бетонної суміші, що набирає в плині перших 28 діб.

- Білить - двухкальціевий силікат - становить 15-30%, і він - основа міцності, що набирає конструкцією в більш пізні терміни.

- Алюмінатних фаза - трехкальциевого алюмінат - 5-10%. Швидка реакція алюмината з водою і можливе занадто швидке схоплювання вимагають введення гіпсу, що уповільнює цей процес.

- Феритної фаза - чотирьохкальцієвого алюмоферріт - 5-15%

Змінюючи процентний склад цих фаз, вводячи додаткові компоненти, можна виробляти цемент, склад і властивості якого будуть найкращим чином відповідати конкретної ситуації в ході будівництва.

види цементу

Шлакопортландцемент виходить при додаванні до портландцементного клінкеру гранульованого шлаку - побічний продукт виплавки чавуну в доменних печах. Застосування шлаку знижує вартість, а склад цементу, виробленого за такою технологією, надає конструкціям, виконаним на його основі, підвищену стійкість до впливу води з насиченим мінеральним складом, наприклад, морський.

Швидкотвердіючий - це цемент з переважанням в клінкері Аліта і алюмінатних фази, відрізняється особливо тонким помелом - все це прискорює набір міцності.

Сульфатостійкий портландцемент застосовується для гідроспоруд, підводні частини яких піддаються постійному впливу речовин, що викликають сульфатну корозію. З чого складається цемент, призначений для таких відповідальних конструкцій? У клінкерній сировину до мінімуму зведено присутність трехкальциевого алюмінату і Беліта.

Портландцемент зі зниженим тепловиділенням при наборі міцності необхідний для виготовлення конструкцій великої маси і об'єму, коли тепло, що виділяється екзотермічної реакцією твердіння, може привести до утворення тріщин. Склад такого цементу схожий на сульфатостойкий.

білий цемент

Вироби, виконані з використанням білого цементу, мають підвищені естетичними якостями. Присутність у вихідній сировині окису заліза і окису марганцю надає готовому порошку характерний сіро-зелений колір, відповідно, склад білого цементу передбачає мінімальну присутність таких солей і використання для вихідної сировини світлих, каолінових сортів глини.

Існує ще багато видів цементного в'яжучого, що володіє спеціальними якостями: гідрофобний, глиноземистий, водонепроникний розширюється, напружує, пластифікований, піщанистий і т. Д.

Склад і міцність

Найважливішим показником якості цементу є міцність виробів, виготовлених на його основі. ГОСТом встановлені необхідні показники, які позначаються особливою маркуванням. Цифра означає межа міцності на вигин і стиск при лабораторних випробуваннях стандартних зразків, на стійкість до навантажень яких впливає і склад цементу. М400 означає, що зразки витримали навантаження в 400 кг / см² (або 40 МПа).

Дослідження показують, що мінеральний склад вихідної сировини - найважливіший фактор, що впливає на міцність цементних розчинів і бетонів. Правильний підбір компонентів дозволяє знайти потрібну пропорцію між швидкістю набору міцності і кінцевою величиною стійкості до навантажень, яка тільки збільшується з плином часу. Склад цементу М500 дозволяє створювати балки і плити, здатні витримувати колосальні навантаження.

Сьогодні в світі виробляється величезна кількість цементу самого різного якості. Вибір сировини для нього часто визначається економічними факторами, і при правильному ставленні до будівельного процесу слід знати, з чого складається цемент, який буде використовуватися, щоб зробити правильний вибір і бути впевненим в міцності і довговічності майбутнього будинку.

цементом називаєтьсяскорозшивач, що твердне у воді і на повітрі, що отримується шляхом спільного тонкого подрібнення клінкеру і необхідної кількості гіпсу і добавок. Клінкер отримують в результаті випалення до спікання сировинної суміші, що складається з вапняку і глини або деяких інших матеріалів (мергелю, нефелінового шламу, доменного шлаку), узятих в співвідношенні, яке забезпечує утворення в клінкері силікатів кальцію, алюмінатних і алюмоферрітной фаз. Клінкер - один з найважливіших компонентів цементу, від його складу залежать основні властивості цементу, отриманого на його основі.

Введення до складу цементу до 15% активних мінеральних добавок, передбачених стандартом, впливає на його властивості порівняно незначною мірою. Якщо ввести таких добавок більше (вище 20%), властивості одержуваного продукту будуть вже помітно відрізнятися від властивостей цементу. Такий продукт називають пуцолановий цементом. Передбачений стандартом розрив в дозуванні гідравлічних добавок від 15 до 20% зроблений для того, щоб більш чітко розрізняти цемент і пуццолановий цемент.

Питома вага портландцементу коливається в межах 3,0-3,2. Питома вага цементу в рихлонасипанном стані 900-1300 кг / м3, а в ущільненому 1400-2000 кг / м 3. При розрахунку ємності складів об'ємна вага приймають рівним 1200 кг / м 3, а при об'ємної дозуванні матеріалів для приготування бетонної суміші 1300 кг / м 3.

Цемент (ГОСТ 10178-76)випускають без добавок або активними мінеральними добавками, що відповідають вимогам ОСТ 21-9-74. До основних властивостей цементу відносяться: міцність (активність), терміни схоплювання, рівномірність зміни обсягу, тонкість помелу, щільність, водопотребность, водоотделение, морозостійкість, тепловиділення, зчеплення зі сталевими арматурами.

Водопотребность цементного тесту.Вода додається до цементу при замішуванні, необхідна для нормального перебігу хімічних процесів, що відбуваються при твердінні цементу, і для додання свіжоприготованому цементного розчину або бетону рухливості (пластичності, плинності), що забезпечує щільність його укладання в форму або опалубку. Зменшити водопотребность і збільшити пластичність цементу можна шляхом введення пластифікуючих органічних і неорганічних поверхнево-активних речовин, наприклад сульфітно-дріжджової бражки.

Детальніше - водопотребность і єднальна здатність цементного тесту.