Manomeetrite mõõtevahendite taatlemise tingimused. Suur nafta ja gaasi entsüklopeedia

3. lk

Iga UUSN-i kohta tuleks koostada mõõtevahendite ja UUSN-i taatluste (kalibreerimiste) ajakava. Kontrollimise (kalibreerimise) sagedus tuleb kehtestada, võttes arvesse USNi töökogemust ja nende töötingimuste muutusi. Kui tingimused muutuvad (vedeliku viskoossus, voolukiiruse vahemik, eraldustingimused, pumpamisrežiim), tuleks läbi viia TPR ja USN erakorraline kontroll (kalibreerimine).

Kõik gaasianalüsaatorid kuuluvad kontrollimisele nende tootmisest või remondist vabastamisel, samuti töötamise ja ladustamise ajal. Kontrollimiste sagedus ning selleks kasutatavad meetodid ja vahendid on märgitud gaasianalüsaatorite kaasasolevas dokumentatsioonis ( juhised kontrollimiseks) või viide muudele normatiiv- ja tehnilistele dokumentidele, taatlusmeetoditele ja -vahenditele seda tüüpi seadmed.

Taadeldud arvesti vea määramisel kontrolljaama meetodil ei tohiks näidisarvesti korrektsioonide muutus ületada /, taadeldud arvesti täpsusklassi koormustel, millel korrigeerimine toimub ajavahemikul kaks järjestikust arvesti kontrollimist. Kontrollimise sagedus muudatuste muudatuse väljaselgitamiseks kehtestatakse kokkuleppel NSV Liidu riikliku standardi organitega.

Kõiki mõõteriistu tuleb regulaarselt kalibreerida. Taatlussageduse kehtestavad riikliku metroloogiateenistuse organid või Raudteeministeeriumi metroloogiateenistused (depoo, teedevalitsus), kui neile on antud osakondliku taatluse õigus. Igal juhul ei tohi kalibreerimisintervall ületada konkreetse mõõteseadme tehnilises dokumentatsioonis kehtestatud perioodi.

Kõik tehastes asuvad piirmeetmete komplektid kuuluvad perioodiliselt kohustuslikule kontrollile tähtajad. Kontrollimise sagedus määratakse OST 85000 - 39 ja lõppmeetmete töötingimustega määratud tähtaegade alusel.

| Kellaajami tööaeg režiimide kaupa. |

MOP-tüüpi täpsusklassi 0 05 kolbmanomeetrite näidismõõturite manomeetrid tuleb perioodiliselt kalibreerida vastavalt tehase juhistele. Manomeetri kontrollimise sagedus sõltub uuringu iseloomust, selle ladustamise ja transportimise tingimustest; juures pidev töö manomeeter - üks kord kuus, kui transporditakse ühekordseteks õpinguteks sisse välitingimused- kord nädalas; eriti vastutustundliku uurimistöö eest – igaühe ees.

Teiseks oluliseks dokumendiks taatlusskeemide koostamisel ja rakendamisel on kohustusliku perioodilise taatluse ajakava, mis loob mõõtevahendite seisukorra järelevalves kindla korra ja süsteemi ning tagab nende õigeaegse taatluse kindla aja jooksul. Tehase kontrollimise sagedus on määratud kehtivad reeglid komitee igat tüüpi mõõtevahendite jaoks, sõltuvalt nende töötingimustest igas töökojas ja tehases.

Remondimisel kasutatakse lisaks restaureerimise teooria meetodeid. Kontrollimise sageduse määramiseks kasutatakse MI töökindluse teooria meetodeid järkjärguliste rikete järgi.

Rikkeindikaatorite sõidukipargi oluline omadus, millel on oluline mõju metroloogiateenistuse ja tootmise efektiivsusele üldiselt, on rikkekontrolli sagedus. Taatlussageduse vahemik on omakorda seotud paljude teguritega, sealhulgas kasutusintensiivsusega, rikkeindikaatori töötingimustega, rikkeindikaatori tööajaga, rikkemääraga ja rikke tõenäosusega taatlemise ajaks.

Kohustuslikule riigitaatlusele kuuluvate mõõtevahendite kalibreerimisintervallid kehtestavad otse riigistandard või riikliku metroloogiateenistuse organid. Vastavalt registreerimistunnistusele osakondlikule taatlusele kuuluvate mõõtevahendite jaoks määratakse taatlemise sagedusega peametroloogid või peametroloogiateenistuse ülesandeid täitvate ettevõtete osakondade metroloogiateenistuste juhid. Osakondlikule taatlusele kuuluvate ja mõõteteenistuste asutustes taatlemata mõõtevahendite jaoks määravad kalibreerimisintervallid ettevõtete juhid kokkuleppel riikliku metroloogiateenistuse asutustega.

Mõõteriistade metroloogilise osakonnajärelevalve ülesannete täitmiseks peavad kõik ministeeriumi metroloogiateenistuse allüksused, mis on selle laulu jaoks korraldusega määratud, olema registreeritud NSV Liidu Riikliku Standardi organites ja omama kehtestatud vormi load. õigus teostada kontrolli ja remonditööd mõõteriistad. Need load väljastatakse ainult tingimustel, mis tagavad mõõtevahendite taatlemise ja remondi näidis- ja abimõõtevahendite olemasolul igat tüüpi elektrimõõtmiste jaoks, mida selles seadmes kasutatakse, vastavate statiivide, abiseadmete ja -seadmete olemasolu, kogu vajaliku regulatiivse ja tehnilise dokumentatsiooni ning perioodilisuse ajakavade kontrollimine, samuti vastava ruumi olemasolul, mis tagab taatlusseadmete õige paigutuse ja lubatud välismõjud näidis- ja taadeldud seadmetele. Usklikud peavad läbima eriharidus sisse õppeasutused NSV Liidu Gosstandart või sooritage eksamid väliselt NSV Liidu Gosstandi vastavates organites.

Mõeldud seadmete kalibreerimiseks ja kontrollimiseks statsionaarsetes tingimustes. Paigalduskomplekt sisaldab teodoliit T-5. Selle kontrollimise sagedus on vähemalt kord aastas.

TOST 8.002 - 71 sisaldab riikliku taatlusele kuuluvate töötavate mõõtevahendite nomenklatuuriloendit ja näidismõõtevahendite taatlemise sagedust. Näiteks vedelike, auru ja gaasi voolumõõtureid, sh esmaseid seadmeid tarbijaga arveldamiseks, taatletakse kord aastas, naftatoodete õlimõõtjaid kord 2 aasta jooksul, nanomeetreid (näitav, isesalvestav, kaugjuhtimispult, et tagada ohutus) - 1 kord aastas. Gaasianalüsaatorite kontrollimise sageduse kehtestavad NSV Liidu riikliku standardi kohalikud ametiasutused.

Vagunisalve kontrollivad riiklikud taatlejad, kasutades Raudteeministeeriumi spetsiaalseid juhtimisplatvorme. Kütuse etteandeteekonnale paigaldatud kaalude kontrollimiseks kasutatakse kalibreerimisseadmeid, mis koosnevad raskuste komplektist. Autokaalude taatlemise sageduse riiklike taatlejate poolt määrab kindlaks elektrijaama osakondlik metroloogiateenistus ja kinnitab elektrijaama direktor, kuid taatlemisaeg ei tohi olla lühem kui elektrijaama riigistandardis kehtestatud aeg. NSVL.

Mõõtmiste füüsikalised alused - Laboratoorium

Labor nr 6

TEHNILISTE RÕHKDE KONTROLLIMINE

Töö eesmärk: tutvumine tehniliste manomeetrite ja nende kontrollimise meetoditega.

MANOMEETRIDE KIRJELDUS

Rõhu mõõtmise instrumendid klassifitseeritakse sõltuvalt mõõdetud rõhu tüübist, tööpõhimõttest ja eesmärgist.

Mõõdetud rõhu tüübi järgi jaotatakse instrumendid absoluutmanomeetriteks, baromeetriteks, manomeetriteks, vaakummõõturiteks, kombineeritud rõhu- ja vaakummõõturiteks ning diferentsiaalmanomeetriteks.

Baromeetrid on mõeldud mõõtmiseks atmosfääri rõhk, ülerõhu manomeetrid, diferentsiaalmanomeetrid.

Kõik rõhu mõõtmise seadmed, olenemata nende tüübist, võib vastavalt tööpõhimõttele jagada vedelaks, vedruks, lasti-, elektri- ja muudeks.

Eesmärgi järgi jaotatakse manomeetrid õli, bensiini või muude vedelkütuste, vee, auru, õhu, hapniku, atsetüleeni jne manomeetriteks.

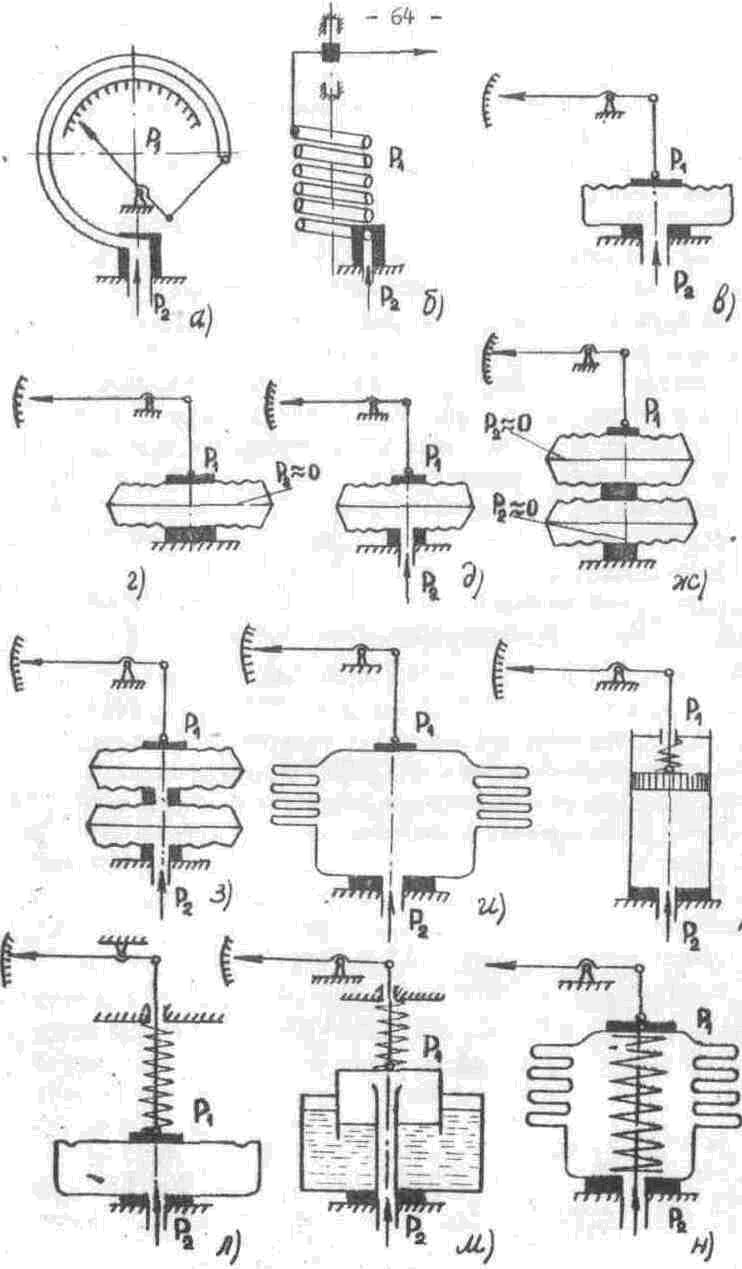

Rõhu mõõtmiseks kasutatavate mitmesuguste instrumentide hulgast on kõige lihtsamad ja samas ka täpsemad U-kujulised vedelikumanomeetrid, mille põhivariandid on näidatud joonisel 1.

Visuaalse näiduga U-kujuliste manomeetritega mõõdetud rõhuerinevuse (P1-P2) ülempiir on 1,96 105 N/m2 (2 kg/cm2).

Selle väärtuse määrab klaastorude tugevus, tingimused klaasi ja metalli või kummi ühenduskohtades tiheduse saavutamiseks.

U-kujuline manomeeter (joonis 1a) koosneb kahest omavahel ühendatud torust, mis on kuni pooleni täidetud tõkkevedelikuga (vesi, elavhõbe, alkohol, trafoõli). Näit tehakse skaalal, millel on tasakaaluolekus nullmärk. Tasemevahe H määrab mõõdetud ülerõhu P1.

kus, j - erikaal barjäärivedelik. Peamine puudus U-kujulised manomeetrid on vajadus võtta iga mõõtmise jaoks kaks näitu. See puudus on osaliselt kõrvaldatud tassi manomeetril (joonis 1b), mis koosneb erineva läbimõõduga anumatest. Mõõdetud rõhk juhitakse laia anumasse ja õhuke toru suhtleb atmosfääriga.

H2 taseme erinevuse rõhukambris määrab peamiselt meniski liikumine õhukeses torus. Tõepoolest, tasemevahe

![]() (1)

(1)

kus h1 ja h2 - vastavalt meniskide liikumine laias ja kitsas põlves.

Arvestades, et kus S1 ja S2 on vastavalt laiade ja kitsaste põlvede ristlõikepindalad, saab avaldise (1) kirjutada kujul

![]()

Kuna , siis (2a) See võimaldab piirata mõõtmisi ainult ühe näiduga läbi õhukese (mõõte)toru.

Väikeste liigrõhkude ja vaakumite täpseks mõõtmiseks kasutatakse spetsiaalseid kaldmõõtetoruga tassmanomeetreid (joon. 1c). Meniski lineaarne liikumine sellise manomeetri mõõtetorus on seotud h väärtusega seosega:

kus on mõõtetoru kaldenurk. Alates , siis , mille tõttu näidu täpsus suureneb. Minimaalne nurk toru kalle 8-10°.

Vedruseadmete töö põhineb keskkonna rõhu tasakaalustamisel spetsiaalsete elementide elastsest deformatsioonist tekkivate jõududega. Vedrumanomeetrid ja vaakummõõturid eristuvad oma disaini lihtsuse, töökindluse, laia mõõtepiirkonna ja piisavalt suure täpsuse poolest.

Vedrusurveseadmeid saab klassifitseerida vastavalt vedru tüübile, mis muudab rõhu või jõu liikumiseks. Selle põhjal võib vedrusurveseadmed jagada järgmistesse rühmadesse:

1. Torukujulise manomeetrilise vedruga seadmed (joon. 2a; 2b).

2. Membraanseadmed, milles rõhk muudetakse nihkeks elastse membraani (joonis 2c), aneroid- või manomeetrilise membraankarbi (joonis 2d; 2e), aneroid- või manomeetriliste karpide ploki (joonis 2f, 2g) abil. .

3. Lõõtsaseadmed, kus nimetatud transformatsiooni teostab lõõts (joon. 2h).

4. Seadmed, milles impulssrõhk muudetakse ühte või teist tüüpi varrasvedrule mõjuvaks jõuks. Selle rühma levinumate seadmete hulka kuuluvad:

a) vedru-kolb (joon. 2i);

b) painduva membraaniga vedrumembraanseadmed (joon. 6.2k);

c) vedrukell (joonis 2k),

d) vedru-lõõtsaseadmed (joonis 2m).

Ühe- ja mitme pöördega vedrumanomeetrites juhitakse mõõdetud rõhk vedru sisemisse õõnsusse. Vedru üks ots, mis on ühendatud nipliga, on fikseeritud ja teine, tihendatud, on vaba ja ühendatud näidikusüsteemiga. Vedrud on valmistatud messingist ja muudest vasesulamitest ning kõrgsurve jaoks terasest. Vedru ristlõige on ellips, mille peatelg "a" on risti vedru pooli tasapinnaga. Kui rõhk tõuseb ristlõige vedru on "ümardatud" ja ellipsi väiketelg "b" suureneb ning vedru pöördenurk väheneb. Nende suuruste muutused on omavahel seotud seose kaudu

Seega on vedru pöördenurga muutus võrdeline nurga algväärtusega ja toruosa väiksema telje deformatsiooniga.

Vedrumanomeetri skaala on ühtlane, kuna vedru töötab pinge ja deformatsiooni proportsionaalses tsoonis.

Ühe pöördega vedru vaba otsa liikumine on väike (alla 5-8 mm), seetõttu kasutatakse manomeetri nõela pöördenurga suurendamiseks ülekandemehhanisme - hooba või hammasratast (sektor).

Ühespiraalvedruga manomeetrid on tehtud eeskujulikuks, kontrollivaks ja tehniliseks; täpsusklassid 0,2 kuni 4. Need on paigutatud 60, 80, 100, 150, 200 ja 500 mm läbimõõduga korpustesse. Mõõtmispiirid 1 kuni 10 000 kg/cm2. Ühe pöördega vedrumanomeetrite baasil toodetakse vaakummõõtureid ning kombineeritud rõhu- ja vaakummõõtureid.

Mitme pöördega toruvedru on 6-9 ühe pöördega vedru jadaühendus, mille tõttu on sellel suhteliselt suur vaba otsa liikumine ja see arendab märkimisväärset jõudu. Sellega seoses kasutatakse iseregistreerivates manomeetrites laialdaselt mitme pöördega vedrusid.

Laboratoorsetes manomeetrites on elastseks elemendiks elastne metallmembraan, pehme membraan (näiteks kumm) koos lisavedruga. Diafragma rõhumõõtureid kasutatakse agressiivse ja viskoosse keskkonna rõhu mõõtmiseks; sel juhul on elastne membraan kaitstud tihendiga.

Membraani manomeetrite puuduseks on süsteemi madal tundlikkus, reguleerimisraskused, membraani "väsimisest" tingitud karakteristikute muutumine ajas.

Harmoonilisel membraanil on kõrge tundlikkus ja seetõttu kasutatakse seda laialdaselt tehnilistes seadmetes (MS tüüpi lõõtsamanomeetrid, AUS pneumaatilise agregaadi süsteemi sekundaarsed seadmed). MS tüüpi lõõtsamanomeetrid on mõeldud rõhkude mõõtmiseks kuni 5 kg/cm2, manomeetrite täpsusklass 1,5 ja vaakummõõturite ning kombineeritud rõhu- ja vaakummõõturite täpsusklass 2,5.

Kolbmanomeetrite tööpõhimõte põhineb mõõdetud rõhu tasakaalustamisel kalibreeritud kaaluga.

Neid kasutatakse kõrgete rõhkude mõõtmiseks (kuni 10000 kg / cm2 ning etalon- ja juhtimisinstrumentidena, instrumentide täpsusklassid 0,02; 0,05; 0,2. Kolbmanomeetrite kasutamine tehnilistel mõõtmistel on äärmiselt piiratud.

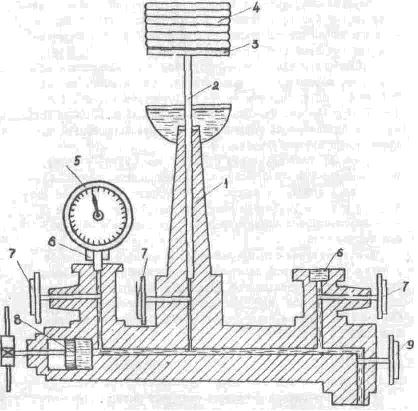

Lihtsa tihendamata kolviga standardse nanomeetri konstruktsioon on näidatud joonisel fig. 3. Kolonni 1 silindrilises kanalis on teraskolb 2, mille ülemises otsas on platvorm 3 eemaldatavate koormuste jaoks 4. Kolonni kanal on ühenduses kruvipressisilindri 8 õõnsusega ja kahe liitmikuga. 6. Kolonni kanal ja liitmik on varustatud söe sulgemisventiilidega 7. Drenaažikanal suletakse klapiga 9. Manomeetri kanalid täidetakse töövedelikuga, tavaliselt trafo või vaseliiniõliga.

Töörõhk anumas määratakse koormuse väärtuse 4 valikuga:

kus G on koormuse ja kolvi kaal

S on kolvi pindala ja poole tühimiku pindala summa.

Kirjeldatud meetodid ja instrumendid sobivad kiiresti muutuvate ja väga kõrgete rõhkude ja vaakumite mõõtmiseks. Sel juhul pöördutakse peamiselt selle poole elektriseadmed, mille töö põhineb sensorelemendi elektriliste omaduste sõltuvusel rõhust. Sellistele seadmetele tuleks viidata piesoelektrilised manomeetrid, mahtuvuslikud ja induktiivsed ionisatsioonimanomeetrid ning soojustakistusega elektrilised vaakummõõturid.

Piesoelektrilises manomeetris, kui kvartsplaatidega (või Rochelle'i soola või turmaliini plaatidega) kokkupuutuvatele metallplaatidele avaldatakse survet, tekib laeng q, mille väärtus on seotud rõhuga P suhtega:

Uhde, S on plaadi pindala;

K - piesoelektriline konstant, kvartsil K=2,1. 10-11k/kg.

Mõõteseade on ühendatud piesoelektrilise manomeetri klemmidega läbi elektroonilise võimendi. Piesoelektrilise manomeetri eeliseks on selle madal inerts

Elektritakistusmanomeetri toime põhineb mõnede sulamite elektrijuhtivuse sõltuvusel juhti ümbritseva keskkonna rõhust. Juhtmaterjalina kasutatakse tavaliselt manganiini. Juhi takistus, sõltuvalt rõhust, muutub vastavalt lineaarsele seadusele:

kus juhi takistus normaalsel atmosfäärirõhul;

Juhi takistus ülerõhul R;

K - pieso koefitsient, manganiini puhul vahemikus kuni cm2/kg.

Ühe pöördega toruvedruga tehniliste manomeetrite kontrollimise sagedus - 1 kord aastas, membraan, lõõts - 1 kord kahe aasta jooksul. Kontrollimine peab toimuma ümbritseva õhu temperatuuril 30˚C.

Mõõtmistulemused (tabel 1)

Tabel 1

|

Võrdlusinstrumendi näidud kg/cm2 |

Testitud instrumendi näidud kg/cm2 |

|

|

sirge löök |

vastupidine löök |

|

Koostame samas koordinaatsüsteemis edasi- ja tagasikäikude kalibreerimisgraafiku.

Manomeetrid on spetsiaalsed seadmed mis mõõdavad survet. Tänapäeval on neid suur hulk. Seal on madalad manomeetrid, samuti kõrgsurve. Temperatuuriskaalaga mudelid liigitatakse termomeetriteks. Neid seadmeid kasutatakse paljudes valdkondades. Esiteks on need mõeldud erinevate uurimiseks looduslikud protsessid. Need aitavad ka survet määrata. tehnilised seadmed. Igal mudelil on oma täpsusklass.

Deformatsioonimanomeetrite seade

Tensoanduri keskel ülerõhk on torukujulise vedruga. Läheduses on silonid, mis sellega suhtlevad. Samuti on seadmes membraanid. Need juhtuvad mitmesugused. Kõige tavalisemad on nii lamedad kui ka gofreeritud membraanid. Nende jaoks on manomeetris ette nähtud spetsiaalne kast. Seadme tundlikkus sõltub antud juhul sellest, et manomeetrid võivad olla valmistatud erinevatest materjalidest.

Mis on mehaaniline manomeeter?

Mehaaniliste manomeetrite seade on üsna lihtne. Selle seadme vedru on paigaldatud ühe pöördega. See suhtleb hoidikuga, mis asub selle all. Samuti on manomeetrisse paigaldatud väikese läbimõõduga jalutusrihm. Vajalik on kindlustada hammasrataste sektor. See on kinnitatud noole külge, mis näitab tegelikke rõhunäite.

Elektrikontaktrõhumõõturite erinevus

Elektrokontaktmanomeetrite sees on spetsiaalne jalutusrihm. See suhtleb seadme noolega. Elektrikontaktid asuvad seadme all- ja ülaosas. Kui rõhk on kõrge, on ahel avatud. Kui indikaator on manomeetri tööpiirkonnas, näitab häiresüsteem kõrvalekallet noole kaudu. Võrgu asukoha juhtimiseks on ette nähtud spetsiaalne relee.

Lõõtsa mõõturid

Lõõtsa manomeetri korpuse alla on peidetud plokk. Selle kohal on orgaanilise vedeliku räni. Ploki alla on paigaldatud töötav lõõts, mis puutub kokku klaasiga. See on alati liikumatus olekus. Lisaks on manomeetril hoob, mis on ühendatud keskteljega. Kummist rõngad asuvad lainelisel. Sisemine varras töötab seadmes ventiilide abil. Neid on kahte tüüpi (väljalülitus ja võrdsustamine).

Diafragma rõhumõõturid

Diafragma manomeetrite keskel on väga keeruline hoobade süsteem. Samal ajal on seadme allosas telg. See ühendub noolega, mis näitab survet. Manomeetri ülaosas on membraanikarp. Lisaks on liitmiku all korrektor, mis on peidetud profiilskaala taha.

Seadmed "DM2010"

Nendel manomeetritel on järgmised omadused: täpsusklass - 1,5, näidikute vahemik on vahemikus 0 kuni 0,25 MPa, pinge ahelas vahelduvvoolu on 27 A. Töötemperatuur on vahemikus -50 kuni +60 kraadi. Manomeetri mass on keskmiselt 0,8 kg. Alalisvooluahela nimiväärtus kõigub umbes 110 A.

Manomeetrite "MP50" omadused

Andmeid kasutatakse vee liigse rõhu määramiseks. Neid saab kasutada ainult mittekristalliseerivas keskkonnas. Nende seadmete läbimõõt on erinev. Neid toodetakse peamiselt suurustega 50–160 mm. Nende täpsusklass on 2,5. Mõõtmispiirid on 0,1 kuni 25 MPa. Nende teostus on standardne koos liitmikuga.

Veemanomeetrid on valmistatud eranditult 1,5 mm läbimõõduga messingist. Mõõteelement koosneb vasesulamist. Nende manomeetrite vedrusid kasutatakse kahte tüüpi (Bourdon ja mitme pöördega). Selle seadme sihverplaat on valmistatud polüstüreenist. Kuid mõned tootjad toodavad seda vasesulamist. Reeglina on skaala musta värvi ja nool valge. Seadme korpus on valmistatud terasest. Polümeerklaas. Selle (elektroonilise) manomeetri serv on mustaks värvitud terasest.

Manomeetrid "MP63"

Andmed manomeetrid spetsifikatsioonid on järgmised: seadme läbimõõt - 50 mm, täpsusklass 1,5 ja mõõtepiirid on vahemikus 0,1 kuni 40 MPa. Selle teostus on standardne ja näeb ette liitmiku olemasolu. Reeglina on see paigaldatud radiaalset tüüpi. Kuid mõnel juhul sisaldab seade aksiaalset kinnitust. See on valmistatud täielikult messingist. Manomeetri vedru on valmistatud vasest. Sihverplaat on omakorda valmistatud alumiiniumist. See on alati mustaks värvitud. Nool on standardselt valge. Manomeetri korpus on täielikult terasest. Sel juhul on klaasile paigaldatud polümeer. Selle manomeetri velg on valmistatud plastikust ja värvitud mustaks.

Mudelid "MP2-UF"

See vesi on ette nähtud. Täpsusklass on 2,5. Kaitseaste - seeria "IP40". Korpuse läbimõõt on 60 mm. See mõõtur võib kesta kuni 10 aastat. Selle kaal on 0,15 kg. Seadme korpus on valmistatud terasest. Seda saab kasutada temperatuuril -50 kuni +60 kraadi. Selle mudeli klaas on orgaaniline.

Manomeetri kinnitus on valmistatud pronksist. Vedru on torukujuline. Tribko-sektori mehhanism on toodetud pronksist. Mõnel juhul kasutatakse messingit või roostevaba teras. Sihverplaat on alumiiniumist ja värvitud valge värv. Liitmik paigaldatakse reeglina radiaalset tüüpi. Kuid mõnel juhul seisab see ilma äärikuta. Kesktelgliitmiku saab paigaldada ka ilma selleta.

Manomeetrid "MPV3-UF"

Nendel manomeetritel on järgmised tehnilised omadused: kinnituskeere on 1,5 mm, täpsusklass on 2 ja kaitseaste on seatud IP40 seeriale. Selle seadme kaal on 0,5 kg. See mudel on võimeline töötama umbes 10 aastat. Korpuse läbimõõt on 100 mm. Seda seadet saab kasutada temperatuurivahemikus -50 kuni +50 kraadi. Korpus on paigaldatud väga vastupidav ja talub suuri koormusi. See on valmistatud täielikult terasest.

Klaasid on paigaldatud tehniliselt. Manomeetri liitmik on valmistatud pronksist. Vedru toodetakse peamiselt torukujulisena. Samuti koosneb see täielikult pronksist. Tribko-sektori mehhanismid on valmistatud terasest või messingist. Sihverplaadid on valmistatud alumiiniumisulamist. Nende värv on alati valge. Liitmikud on saadaval ainult radiaalset tüüpi. Mõnel juhul on need saadaval ilma tagumise äärikuta.

Mudeli "VP4-UF" omadused

See mudel on mõeldud liigse õhurõhu mõõtmiseks vahemikus 0 kuni 40 MPa. Täpsusklass - 1,5. Samal ajal tagab kaitseaste standard "IP40". Neid õhurõhumõõtureid saab kasutada temperatuuridel keskkond-50 kuni +60 kraadi. Korpuse läbimõõt on kuni 150 mm. Manomeetri keskmine kasutusiga on 10 aastat. Selle korpus on valmistatud terasest ja on väga vastupidav.

Lisaks tuleb märkida seadme tehnilist klaasi. Toruvedru koos liitmikuga on valmistatud pronksist. Sihverplaadid on saadaval ainult valgena. Need on valmistatud alumiiniumisulamist. Keskest väljas olevad liitmikud paigaldatakse alati ilma äärikuta.

Manomeetri "DV2030" parameetrid

See mudel on mõeldud kütuse rõhu mõõtmiseks vahemikus -30 kuni 30 MPa. Kinnituskeere on 1,5 mm. Manomeetrit saab kasutada temperatuuril -50 kraadi. Täpsusklass on 2. Kaitseaste - seeria "IP30". Selle seadme korpuse läbimõõt on täpselt 100 mm. Manomeetri kasutusiga on 8 aastat. Samal ajal on selle mass 0,6 kg.

Eraldi tasub mainida vastupidavat korpust, mis on valmistatud terasest. Tootjad teevad klaasi orgaanilisest. Vedru on saadaval ainult torukujulist tüüpi. See on valmistatud, nagu ka liitmikud, pronksist. Sihverplaat on valge. Sektormehhanism koosneb täielikult pronksist. Mõnel juhul kasutatakse messingit ja terast. Kontaktrühmad on standardsed. Samal ajal on see kütusemanomeeter varustatud magnetilise eelkoormusega. Liitmikke kasutatakse ainult radiaalset tüüpi. Kõik need on seadmesse paigaldatud ilma äärikuta.

Mudel "DM2005"

Need signaalmanomeetrid on mõeldud gaasirõhu mõõtmiseks. Samal ajal on need varustatud ühendustüüpi liitmikega. Nende suurus on täpselt 10 mm. Seadme täpsusklass 1.5. Manomeetrid on saadaval korpuse läbimõõduga 150 mm. Kaitsesüsteem on paigaldatud "IP30" seeriasse. Need seadmed kaaluvad igaüks 0,9 kg. Samal ajal on nad võimelised teenima umbes 9 aastat. Üldiselt on nende keha üsna vastupidav.

Prillid on orgaanilist tüüpi. Seadme liitmik ja vedru on valmistatud pronksist. Nende gaasimanomeetrite sihverplaat on valmistatud alumiiniumisulamist. See on värvitud valgeks. Radiaalsed liitmikud ei ole reeglina äärikutega varustatud. Siiski on nendega mudeleid. Kontaktgrupp on standardne. Samal ajal on magnetiline eelkoormus.

Mis vahe on "DA2005" vahel?

Selle manomeetri keerme on vaikimisi meetriline. Maksimaalne rõhk, mida seade talub, on 30 MPa. Mudelit saab kasutada isegi temperatuuril -60 kraadi. Täpsusklass on üsna kõrge ja on 1,5. Kaitsesüsteem on standardvarustuses. Korpus on toodetud läbimõõduga kuni 150 mm.

Keskmine kasutusiga on 10 aastat. Manomeetri kaal on koguni 0,9 kg. Korpus ise on terasest ja ei karda väikseid mehaanilisi vigastusi. Selle mudeli liitmik on radiaalset tüüpi. Seal on seadmeid äärikuga ja ilma selleta. Kontaktrühmad installitakse ainult standardselt. Magnetiline eelkoormus on reeglina saadaval. Kella materjal on alumiiniumisulam. Eraldi tuleks mainida tribko-sektori mehhanismi. See manomeetris koosneb pronksist. Terasest ja messingist analoogid on haruldased. Klaasi toodetakse ainult orgaanilist tüüpi.

"DA8010" omadused

See kõrgrõhumõõtur on saadaval spetsiaalse skaalaga. Sel juhul hoitakse piirväärtusi 10 MPa tasemel. Lisaks tuleb märkida, et seadmel on siiber. Seadme velg on valmistatud terasest. Tavaliselt värvitakse see mustaks. Klaasid on paigaldatud ainult tehnilised. Kogu manomeetri korpus on värvitud mustaks. Sihverplaat on valmistatud polüstüreenist. Nool on valge ja skaala on must. Mõõteelemendiks on Bourdoni vedru. See on valmistatud täielikult messingist. Mõnel juhul valmistatakse manomeetrid mitme pöördega vedruga. Liitmikud on nii radiaalses kui ka keskteljelises seadmes. Kõik need on valmistatud messingist. Selle manomeetri täpsusklass on 1,5.

Rõhumõõtur "DM2020"

Nendel manomeetritel on järgmised näitajad: näiduvahemik jääb vahemikku 0 kuni 20 MPa, vahelduvvooluahela pinge on 110 A. Seadme töötemperatuur on -50 kuni +50 kraadi. Manomeetri mass on 0,7 kg. Täpsusklass on 2. Süsteem hoiab pinget 36 A. Kaitseaste on saadaval IP40 seerias.

See mõõtur kestab umbes 10 aastat. Vedru on paigaldatud õhuklapi tüüp. See on valmistatud pronksist. Sektormehhanism on valmistatud täielikult messingist. Muuhulgas tuleb märkida mugavat valikuketast. See on värvitud mustaks ja nool on valge. Klaas mudelil on tehniline. Liitmik paigaldatakse spetsiaalse keermega 1.5. Mõõteriistad on saadaval äärikuga või ilma.

Föderaalne tehniliste eeskirjade ja metroloogia agentuur

liidumaa autonoomne haridusasutus lisaks kutseharidus

"STANDARDIMISE, METROLOOGIA JA SERTIFITSEERIMISE AKADEEMIA (haridus)"

osakond Metroloogia

Rühma nr.

KURSUSETÖÖ

Teema kontrollimine ja kalibreerimine

(SI nimi)

Kuulaja

(töökoht)

Juhendaja

Peterburi

Kontrollimine - tehnilised manomeetrid

sisaldab väliseksamit, samuti põhivea ja näitude kõikumise määramist. Näidikute vea määramiseks kasutatakse eeskujulikke vedru- ja kolvimanomeetriid. Instrumente tuleb kontrollida tööasendis. Tehniliste manomeetrite, vaakummõõturite ja rõhuvaakummõõturite kontrollimine peaks toimuma viies märgis, mis on skaalal ühtlaselt jaotatud. Seadme viga sujuva rõhu suurenemise ja langusega ei tohiks ületada standardites sätestatud väärtusi. Sest , samuti laboris rõhu mõõtmiseks kasutatakse näitlikke manomeetriid tingimusliku skaalaga, mis on jagatud 100 või 250 jaotuseks. Skaala jaotuste teisendamiseks rõhuväärtusteks on instrumendi tunnistusel toodud teisendustabel. Sest tehniliste manomeetrite kontrollimine paigaldatud reduktorpeadele ja ülemised rakmed rühmapaakide paigaldised, juhtmanomeetrid teenindavad. Plommi või kaubamärgiga kontrollmanomeetrite kontrollimine ja taatlustunnistuse väljastamine tuleks läbi viia vähemalt kord 12 kuu jooksul.

| Membraani tõmbearvesti skeem. |

Sest tehniliste manomeetrite kontrollimine kasutatakse kolvimõõtureid. Nende tööpõhimõte põhineb kolvi ühele küljele survest tekkiva jõu, koormuste raskusjõu tasakaalustamisel. Kell tehniliste manomeetrite kontrollimine ja vaakummõõtureid, viivad läbi väliskontrolli, kontrollivad seadme tihedust ja määravad näitude vea.Välisuuringul kontrollivad plommi olemasolu, manomeetri järgmise kalibreerimise perioodi, mehaaniliste kahjustuste puudumine, noole naasmine nulli, kui manomeeter on välja lülitatud. Kuidas läbi viia tehniliste manomeetrite kontrollimine.Juhtmanomeetrid teenivad töötavate tehniliste manomeetrite kontrollimine nende paigaldamise kohas. Eeskujulik kolvi manomeetri MOP, mõeldud tehniliste manomeetrite kontrollimineülempiiriga kuni 500 kgf / cm2, lubatud viga 0 2% mõõdetud rõhust. Eeskujulik kolvi manomeetri MOP, mõeldud tehniliste manomeetrite kontrollimineülempiiriga kuni 500 kgf / cm2, lubatud viga 0 2% mõõdetud rõhust.

| Cargo-kolb eeskujulik manomeeter. |

Kaal-kolvi eeskujulik manomeeter MP-60, mõeldud tehniliste manomeetrite kontrollimineühe mähisega torukujulise vedruga, näidatud joonisel fig. 1.13. See koosneb vertikaalsest silindrist 8 koos hoolikalt paigaldatud teraskolviga 5, mille ülemisse otsa on kinnitatud plaat 7 näidiste kettakujuliste koormate 6 virnastamiseks. Lehter 4 on mõeldud seadme täitmiseks mineraalõli. Seadmel on kolvipress / huuletihendiga. Nõelventiilid 2, 9 ja // on mõeldud kanalite blokeerimiseks, ventiil 12 - õli tühjendamiseks.

Võrdlusinstrumente kasutatakse täpsete mõõtmiste tegemiseks ja tehniliste manomeetrite kontrollimine. Täpsusklassi all mõistetakse seadme viga protsentides selle skaala ülemisest piirist. tehniliste manomeetrite kontrollimine nende paigaldamise kohas. Näidismanomeetrid on 3. kategooria seadmed ja on ette nähtud kontroll- ja tehniliste manomeetrite kontrollimine, samuti täpsete mõõtmiste jaoks.OMV GOST 6521 - 53 tüüpi näidismanomeetrid on mõeldud tehniliste manomeetrite kontrollimine ja neid kasutatakse rõhu täpseks mõõtmiseks laboriruumid. 2. kategooria (klass 0 05) eeskujulik lasti-kolb-manomeeter MVP-25 on mõeldud eeskujulike ja tehniliste manomeetrite kontrollimine, vaakummõõturid ja rõhuvaakummõõturid täpsusklassidega 0 2 kuni 0 5 (kaasa arvatud). Vaakumi mõõtmise ülempiir (vaakumrõhk) määratakse atmosfäärirõhu ja kasutatavate koormuste komplektiga. tehniliste manomeetrite kontrollimine nende paigaldamise kohas. MOV-180 tüüpi näidismanomeetrid, mis on toodetud enne GOST 6521 - 53 avaldamist, on ette nähtud tehniliste manomeetrite kontrollimine ja neid kasutatakse rõhkude täpseks mõõtmiseks laboriseadmetes.

MKD kontrollmanomeetrid on kaasaskantavad ja neid kasutatakse perioodilisteks täpsemateks rõhumõõtmisteks, samuti tehniliste manomeetrite kontrollimine otse kohapeal. Neil on kaks sõltumatut mõõtesüsteemi. Kontrollimise ajal tehnilise manomeetriga ühendamiseks on juhtmanomeetril nõelklapiga äärik, mis kinnitatakse klambri abil tehnilise manomeetri kolmekäigulise klapi ääriku külge. MKD tüüpi kontrollmanomeetrid on kaasaskantavad seadmed, mida kasutatakse perioodilisteks, täpsemateks rõhumõõtmisteks, samuti tehniliste manomeetrite kontrollimine nende paigaldamise kohas. Et suurendada näitude usaldusväärsust, on kontrollmanomeetrite vedrud valmistatud kvaliteetsetest materjalidest. Need manomeetrid on saadaval kahe sõltumatu mõõtesüsteemiga ühes korpuses. Seadmel on kaks ühe pöördega torukujulist vedrut, mis on joodetud ühisesse hoidikusse ja on kinnitatud ühe liitmiku külge, kaks valdkondlikku hammasratast, kaks noolt ja kaks kaarekaalu. Kui selline manomeeter on heas seisukorras, peavad selle mõlema vedru (noolte) näidud ühtima (võttes arvesse iga süsteemi põhivea suurust), vastasel juhul ei sobi manomeeter mõõtmiseks.

Klassi 0 05 manomeetrid on ette nähtud näidis- ja muude täpsete mõõtmiste kontrollimiseks, klassi 0 2 manomeetrid. tehniliste manomeetrite kontrollimine.

MP-tüüpi kaalu-kolvi näidismanomeetrid (joonis 180) toodetakse maksimaalse rõhu jaoks 60, 600 2500 kgf / cm2, III klass(viga mitte suurem kui 0 2%) jaoks ja II klass (viga mitte kõrgem kui 0 05%) eeskujulike vedrumanomeetrite taatlemiseks. MP-tüüpi kaalu-kolvi näidismanomeetrid (joonis 179) toodetakse maksimaalse rõhu jaoks 60 kgf / cm2, 600 kgf / cm2, 2500 kgf / cm2, klass III (viga mitte kõrgem kui 0 2%). tehniliste manomeetrite kontrollimine üldine kasutamine ja II klass (viga mitte kõrgem kui 0 05%) eeskujulike vedrumanomeetrite taatlemiseks.

| Kolvi manomeetri skeem koos raskustega. |

Aukudele 1 on kinnitatud üks kalibreeritud ja üks näidismanomeeter ning tigupressi abil tekitatakse seadme kanalitesse erinevad rõhud. Tehnilise manomeetri kontrollimine on võrrelda selle näitu eeskujuliku instrumendi näitudega. Sest tehniliste manomeetrite kontrollimineühe pöördega toruvedruga kasutatakse tavaliselt tühikaalu testerit. Dedweight testerid on mõeldud manomeetrite kontrollimiseks; need on fikseeritud seadmed. Klassi 0 05 manomeetrid on ette nähtud näidis- ja muude täpsete mõõtmiste kontrollimiseks, klassi 0 2 manomeetrid. tehniliste manomeetrite kontrollimine.

| Ühe pöördega torukujulise vedruga manomeetri skeem. |

Vedrumanomeetrit valmistatakse kolme tüüpi: tehnilisi, kontroll- ja eeskujulikke. Tehnilisi manomeetereid toodetakse laiale rõhuvahemikule, korpuste läbimõõduga 40 kuni 400 mm. Juhtrõhumõõturid on kaasaskantavad ja neid kasutatakse perioodiliste ja täpsemate rõhumõõtmiste jaoks, samuti tehniliste manomeetrite kontrollimine otse kohapeal. Neil on kaks sõltumatut mõõtesüsteemi. Ühe või teise eeskujuliku instrumendi kasutamine sõltub testitava instrumendi mõõtepiirist. Niisiis kasutatakse madala rõhu ja harvendamise mõõtmisseadmete (tõmbemõõturid, manomeetrid) kontrollimiseks, kaldtoruga mikromanomeetreid, U-kujulisi veega täidetud rõhu- ja vaakummõõtureid. Vaakummõõturite ja manomeetrite kontrollimiseks mõõtepiiriga kuni 2 kg / cm kasutatakse tavaliselt elavhõbedast U-kujulist peegli skaalaga vaakummõõturit. Tehniliste manomeetrite kontrollimine erinevate mõõtepiiridega (kuni 10 000 kg / cm2 kaasa arvatud) valmistatakse vedru näidis- ja kolbmanomeetrite abil. Ühe või teise eeskujuliku instrumendi kasutamine sõltub testitava instrumendi mõõtepiirist. Niisiis kasutatakse madala rõhu ja harvendamise mõõtmisseadmete (tõmbemõõturid, manomeetrid) kontrollimiseks, kaldtoruga mikromanomeetreid, U-kujulisi veega täidetud rõhu- ja vaakummõõtureid. Vaakummõõturite ja manomeetrite kontrollimiseks mõõtepiiriga kuni 2 kg / cm kasutatakse tavaliselt elavhõbedast U-kujulist peegli skaalaga vaakummõõturit. Tehniliste manomeetrite kontrollimine erinevate mõõtepiiridega (kuni 10 000 kg / cm2 kaasa arvatud) valmistatakse vedru näidis- ja kolbmanomeetrite abil. Ühe või teise eeskujuliku instrumendi kasutamine sõltub testitava instrumendi mõõtepiirist. Niisiis kasutatakse madala rõhu ja harvendamise mõõtmisseadmete (tõmbemõõturid, manomeetrid) kontrollimiseks, kaldtoruga mikromanomeetreid, U-kujulisi veega täidetud rõhu- ja vaakummõõtureid. Kuni 2 kg / cm2 mõõtepiiriga vaakummõõturite ja manomeetrite kontrollimiseks kasutatakse tavaliselt peegelskaalaga elavhõbedast U-kujulist vaakummõõturit. Tehniliste manomeetrite kontrollimine erinevate mõõtepiiridega (kuni 10 000 kg / cm2 kaasa arvatud) valmistatakse vedru näidis- ja kolbmanomeetrite abil. Tehniliste manomeetrite kontrollimine hõlmab väliseksamit, samuti põhivea ja näitude kõikumise määramist. Näidikute vea määramiseks kasutatakse eeskujulikke vedru- ja kolvimanomeetriid. Instrumente tuleb kontrollida tööasendis. Tehniliste manomeetrite kontrollimine, vaakummõõdikud ja rõhuvaakummõõturid tuleks läbi viia viie märgi kaupa, mis on skaalal ühtlaselt jaotatud. Seadme viga sujuva rõhu suurenemise ja langusega ei tohiks ületada standardites sätestatud väärtusi.

©2015-2017 sait

Kõik õigused kuuluvad nende autoritele. See sait ei pretendeeri autorlusele, kuid pakub tasuta kasutamist.