कंक्रीट सुदृढीकरण योजक। कंक्रीट "इलास्टोबेटन-ए" तकनीक के लिए योजक। पॉलीयुरेथेन और ऐक्रेलिक शीटिंग

निर्देश

शक्ति संकेतक को बढ़ाने के कई तरीके हैं। संरचना में सीमेंट की मात्रा में वृद्धि करने के लिए पहला और सबसे अधिक इस्तेमाल किया जाने वाला एक है। रचना में सीमेंट की मात्रा जितनी अधिक होगी, उतनी ही प्रभावी ढंग से तैयार रचना विभिन्न बाहरी भारों का प्रतिरोध करती है। लेकिन एक महत्वपूर्ण कारक जिसे नहीं भूलना चाहिए वह यह है कि ताकत एक निश्चित बिंदु तक ही बढ़ती है। इस लाइन को पार करने के बाद बाइंडर में सीमेंट डालने से विपरीत प्रभाव पड़ेगा। सीमेंट की अत्यधिक मात्रा विश्वसनीयता को बहुत कम कर देगी, और इसलिए अधिक मजबूती प्राप्त करने के लिए विशेष तालिकाओं को पूरी तरह से अनदेखा करना उचित नहीं है।

कंक्रीट का मुख्य सुरक्षा कारक एक बड़े समुच्चय द्वारा प्रदान किया जाता है। घटकों का आकार और उनकी संख्या दोनों एक भूमिका निभाते हैं। उदाहरण के लिए, इसमें कुचल पत्थर या ग्रेनाइट मिलाने से चूना पत्थर और बजरी की तुलना में तैयार मिश्रण को बहुत अधिक ताकत मिलेगी। इसलिए, कंक्रीट के उच्च ग्रेड में, जो बाद में महत्वपूर्ण भार के साथ संरचनाओं में उपयोग किया जाएगा, यह उनके उपयोग की सिफारिश की जाती है। कंक्रीट संरचनाओं में हर जगह सुदृढीकरण का उपयोग किया जाता है, लेकिन अभ्यास से पता चलता है कि एक फ्रेम की उपस्थिति कंक्रीट की ताकत को थोड़ा बढ़ा देती है। इस मामले में, ताकत में मुख्य वृद्धि पार्श्व भार के प्रतिरोध और तन्यता प्रभाव के कारण होती है। निर्माण उद्योग में, यह एक महत्वपूर्ण कारक है जो आपको संरचनाओं के उपयोग के लिए विभिन्न विकल्पों का उपयोग करने की अनुमति देता है।

कंक्रीट मिश्रण को बिछाने के बाद उसकी देखभाल और विभिन्न प्रभाव भी बाद की ताकत को प्रभावित करते हैं। इस कारक में मुख्य रूप से कंक्रीट मिश्रण के संघनन से संबंधित विभिन्न कार्यों का प्रदर्शन शामिल है। यदि डालने के बाद कंपन किया जाता है, तो कंक्रीट की ताकत बढ़ जाती है। यह प्रक्रिया छोटे हवाई बुलबुले को समाप्त करती है जो अपने आप उठने में असमर्थ होते हैं और एक अखंड द्रव्यमान प्राप्त करने में मदद करते हैं। कंपन बहुत लंबे समय तक नहीं किया जाना चाहिए, क्योंकि मिश्रण अनिवार्य रूप से स्तरीकृत हो जाएगा।

कंक्रीट को आवश्यक ताकत हासिल करने में समय लगता है। यह घटकों को घटकों के बीच मजबूत बंधन को पकड़ने और बनाने की अनुमति देता है। कंक्रीट के साथ ताकत का सेट घटकों को एक साथ स्थापित करने की प्रक्रिया है। तापमान और आर्द्रता की आदर्श परिस्थितियों में, कंक्रीट के इलाज का समय 28 दिन है, और उसके बाद ताकत 100% तक पहुंच जाती है। उसी समय, ताकत हासिल करने की प्रक्रिया वहाँ समाप्त नहीं होती है, बल्कि जारी रहती है, बल्कि लंबे समय तक बढ़ती रहती है, जो एक निश्चित मार्जिन की गारंटी देता है।

कंक्रीट एक इमारत मिश्रण है जो किसी भी प्रकृति के प्रभावों के लिए तैयार संरचना के स्थायित्व, विश्वसनीयता और प्रतिरोध को सुनिश्चित करता है। निर्माण सामग्री की बढ़ती आवश्यकताओं ने उनके गुणों में सुधार की आवश्यकता को जन्म दिया है। कंक्रीट के लिए विशेष योजक मोर्टार की विशेषताओं में सुधार करते हैं और निर्माण की गति में तेजी लाते हैं, सामग्री और ऊर्जा संसाधनों की लागत को कम करते हैं। एडिटिव्स की कौन सी श्रेणियां मौजूद हैं, इस सवाल का विवरण नीचे दिया गया है।

इसे किसके लिए प्रयोग किया जाता है?

कंक्रीट समाधानों की गुणवत्ता में सुधार करने के लिए रासायनिक योजकों का उपयोग एक सरल, किफायती और प्रभावी तरीका है। उनका उपयोग आज महत्वपूर्ण है, जैसा कि मुख्य घटक हैं। कंक्रीट के मिश्रण का इरादा है:

- सीमेंट पत्थर के उच्च प्रदर्शन गुणों को प्राप्त करना;

- सख्त होने का त्वरण या मंदता;

- बेहतर वॉटरप्रूफिंग;

- तापमान चरम सीमा और ठंढ के प्रतिरोध में वृद्धि;

- समाधान की खुराक की आपूर्ति की आवश्यकता का उन्मूलन;

- विशिष्ट विशेषताओं के साथ कंक्रीट प्राप्त करना।

एक विशेष मिश्रण के लिए उनकी मात्रा का चयन प्रायोगिक परिस्थितियों में स्काईट्रेड तकनीक का उपयोग करके किया जाता है।

कंक्रीट मिश्रण के प्रकार

ठोस योजक दो प्रकार के होते हैं: तरल, पाउडर। ज्यादातर वे ताजा मोर्टार के विशिष्ट गुणों को प्रभावित करते हैं - व्यावहारिकता, सख्त होने की शुरुआत। कंक्रीट के एडिटिव्स को या तो मिक्सिंग पानी में या तैयार मिश्रण में मिलाया जाना चाहिए।

एक अलग प्रकार के विशिष्ट योजक हैं - वायु प्रवेश, झाग। उदाहरण के लिए, kalmatron d को कंक्रीट में जोड़ना। इस प्रकार के संशोधक का एक जटिल प्रभाव होता है। इसे एक ही समय में कई मापदंडों को बेहतर बनाने के लिए जोड़ा जाता है। कंक्रीट एडिटिव कई व्यक्तिगत एडिटिव्स की असंगति से बचते हुए, लागत को काफी कम करता है।

सख्त त्वरक और मंदक भी महत्वपूर्ण हैं। इस श्रेणी में लोकप्रिय कंक्रीट एडिटिव्स कैल्शियम क्लोराइड, सोडियम सल्फेट, कैल्शियम और सोडियम नाइट्रेट हैं। मल्टीकंपोनेंट फॉर्मूलेशन में शामिल हैं: कैल्शियम नाइट्राइट-नाइट्रेट, कैल्शियम नाइट्राइट-नाइट्रेट-क्लोराइड। नीचे एडिटिव्स का प्रजाति वर्गीकरण है।

संशोधक

जटिल प्रोटीन संशोधक "बायोटेक"।

जटिल प्रोटीन संशोधक "बायोटेक"। यौगिकों को संशोधित करना - पदार्थों की एक श्रेणी जो ताकत, स्थायित्व, कम तापमान के प्रतिरोध में सुधार करती है। वे कंक्रीट की पारगम्यता को कम करते हैं। संशोधित उत्पाद के साथ काम करना अधिक सुविधाजनक है, क्योंकि इसकी गतिशीलता में सुधार होता है। समाधान सभी दरारें और गड्ढों को भरते हुए समान रूप से लेट जाता है।

परिणामी कंक्रीट के इच्छित उद्देश्य के अनुसार संशोधक को वर्गीकृत किया जाता है। उदाहरण के लिए, कुओं, स्विमिंग पूल के निर्माण के लिए कंक्रीट में एडिटिव्स हैं। एक अन्य प्रकार के योजक का उपयोग facades के निर्माण में या फर्श के पेंच के निर्माण में किया जाता है। ऐसा नियामक, जो भवन परिसर के प्रदर्शन में सुधार करता है, इसकी नमी पारगम्यता को कम करता है।

प्लास्टिसाइज़र

यह समूह सबसे अधिक मांग वाला है। वहाँ चार हैं:

- मज़बूत।

- कमज़ोर।

- औसत।

- नवीनतम सुपरप्लास्टिकाइज़र।

बाद की श्रेणी के एडिटिव्स में सेट किए गए कार्यों के व्यापक समाधान के लिए पदार्थ शामिल हैं, जो सीमेंट द्रव्यमान की कई विशेषताओं को बढ़ाते हैं। कंक्रीट और प्रक्रिया के रसायन पर कार्रवाई की योजना के आधार पर, प्लास्टिसाइज़र हैं:

- पानी की निरंतर मात्रा के साथ गतिशीलता बढ़ाना।

- गतिशीलता को बदले बिना सीमेंट की खपत को 10% तक कम करना।

- निरंतर गतिशीलता के साथ बढ़ती ताकत।

पूरक जैसे लाभ प्रदान करते हैं:

- उपभोग्य सामग्रियों की बचत;

- रेत-सीमेंट की गतिशीलता में सुधार;

- विश्वसनीयता में 20-25% की वृद्धि;

- व्यावहारिक द्रव्यमान का उत्पादन;

- पतली दीवारों या घनी प्रबलित संरचनाओं को डालने की संभावना;

- सीमेंट संरचना का संघनन;

- ठंढ प्रतिरोध और दरार प्रतिरोध में सुधार;

- सीमेंट द्रव्यमान प्राप्त करने के समय में कमी के कारण ऊर्जा संसाधनों की बचत।

प्लास्टिसाइज़र का नुकसान सख्त दर का त्वरण है।इसलिए, इस प्रक्रिया को तेज करने के लिए कंक्रीट के लिए अतिरिक्त रसायनों की सिफारिश की जाती है। परिणामी कंक्रीट का व्यापक रूप से उन संरचनाओं में उपयोग किया जाता है जहां पूरी तरह से सपाट फर्श और दीवारों की आवश्यकता होती है।

विरोधी फ्रीज

कंक्रीट और मोर्टार के लिए योजक उनकी संरचना में शामिल पानी के हिमांक को कम करने के लिए आवश्यक हैं। रसायन, जो इन उत्पादों की एंटी-फ्रीज विशेषताओं को बढ़ाता है, मोर्टार बिछाने की प्रक्रिया को सुविधाजनक बनाता है, ठंड के मौसम में प्रक्रिया को तेज करता है। ये संकेतक आपको उपभोग्य सामग्रियों को बचाने और तैयार उत्पाद की सेवा जीवन का विस्तार करने की अनुमति देते हैं। सीमेंट को ठंढ प्रतिरोधी गुण मिलते हैं। सोडियम नाइट्राइट सबसे लोकप्रिय योजक है। अन्य वायु-प्रवेश घटक भी उपलब्ध हैं।

गतिशीलता नियामक

प्रतिकूल परिस्थितियों में समाधान की प्लास्टिसिटी बनाए रखने के लिए जोड़े गए ये विशिष्ट योजक गर्म ग्रीष्मकाल में सक्रिय रूप से उपयोग किए जाते हैं। कंक्रीट समायोजक दीर्घकालिक मोर्टार परिवहन के लिए भी उपयुक्त हैं। फर्श का पेंच बिछाते समय नियामक मोर्टार की उपयोगिता में सुधार करते हैं।

इलाज के लिए कंक्रीट एडिटिव्स

जटिल क्रिया वाले एडिटिव्स के प्रकारों में से एक शक्ति लाभ या कंक्रीट हार्डनर के त्वरक हैं। वे सुपरप्लास्टाइज़र और सख्त त्वरक दोनों के गुणों से संपन्न हैं। इनमें क्षार के बिना कार्बनिक और अकार्बनिक यौगिक शामिल हैं। त्वरक का निर्माण, उद्योग, सड़क और परिवहन क्षेत्रों में उपयोग का एक विस्तृत क्षेत्र होता है जब एक वाणिज्यिक उत्पाद या उस क्षेत्र को प्राप्त किया जाता है जहां उनकी आवश्यकता होती है।

रासायनिक योजक

कंक्रीटिंग मोर्टार में मिश्रित रासायनिक योजक की कई लक्षित श्रेणियां हैं। उन्हें उनके प्रभाव के अनुसार वर्गीकृत किया गया है।

- मिक्स मोबिलिटी और प्लास्टिसिटी के कंक्रीट संशोधक।

- घोल से नमी के वाष्पीकरण को कम करने वाले पदार्थ।

- वॉटरप्रूफिंग एडिटिव्स।

- रेत-सीमेंट द्रव्यमान को अलग करने के लिए कंक्रीट स्टेबलाइजर्स।

- हार्डनर्स।

- मंदबुद्धि सेट करें।

- एंटीफ्ीज़र एडिटिव्स।

- फोम और गैस फॉर्मर्स।

- सुरक्षात्मक कनेक्शन।

- वायु-प्रवेश कनेक्शन।

- कंक्रीट एडिटिव्स जो जंग के प्रतिरोध में सुधार करते हैं, जीवित जीवों (मोल्ड, कवक) के प्रभाव।

एक रसायन कई गुणों को प्रभावित कर सकता है, लेकिन केवल एक ही दिखाई देगा। एडिटिव्स की कार्रवाई का सिद्धांत सर्फेक्टेंट की कार्रवाई के समान है और एक स्थानिक संरचना के साथ एक सामग्री बना सकता है। इस श्रेणी में नाइट्राइट यौगिकों पर आधारित योजक शामिल हैं। ऐसी रसायन शास्त्र बहुत खतरनाक है, इसलिए आपको स्काईट्रेड के निर्देशों द्वारा निर्देशित, इसके साथ सावधानी से काम करने की आवश्यकता है।

कंक्रीट उद्योग में प्रक्रिया में तेजी लाने वाले बाइंडरों की बहुत मांग है। इस मामले में, किसी को यह भेद करना चाहिए कि कंक्रीट में किन प्रक्रियाओं को तेज करने की आवश्यकता है - पकड़ने मेंया सख्त... सिद्ध प्रणालियों का उपयोग सेटिंग को गति देने के लिए किया जाता है। उदाहरण के लिए, शॉट्रीट के मामले में, क्षार-युक्त (क्षारीय सिलिकेट्स और एल्यूमिनेट्स) या क्षार-मुक्त (एल्यूमीनियम सल्फेट और हाइड्रॉक्साइड) त्वरक का उपयोग मिनट सीमा में सेटिंग प्रदान करने के लिए किया जाता है। कार्यक्षमता को बनाए रखने की पर्याप्त अवधि के साथ सख्त करने में तेजी लाने के लिए, अभी भी बहुत सीमित संख्या में तरीके हैं। प्रारंभिक ताकत बढ़ाने के लिए पारंपरिक तकनीकी दृष्टिकोण, जैसे सीमेंट सामग्री में वृद्धि, जल-सीमेंट अनुपात को कम करना और उच्च शक्ति वर्ग के सीमेंट का उपयोग करना, हमेशा संतोषजनक परिणाम नहीं देता है। त्वरित एडिटिव्स के उपयोग की सीमित मात्रा में अनुमति है, क्योंकि इन एडिटिव्स की एक बड़ी मात्रा स्टील सुदृढीकरण के क्षरण का कारण बन सकती है, जो उन्हें प्रबलित कंक्रीट या प्रतिष्ठित कंक्रीट के लिए अनुपयुक्त बनाती है। प्रीकास्ट उद्योग में, विकल्पों की कमी के कारण, प्रारंभिक शक्ति को बढ़ाने के लिए अक्सर गर्मी उपचार का उपयोग किया जाता है। हालांकि, ऊर्जा की बढ़ती कीमतों और कम से कम गुणवत्ता की समस्याओं के कारण, गर्मी उपचार की व्यवहार्यता पर सवाल उठाया जा रहा है।

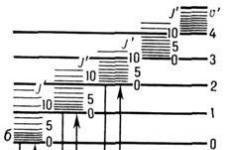

समय के साथ सीमेंट जलयोजन की प्रक्रिया समान रूप से नहीं, बल्कि कई चरणों में होती है। पानी के साथ मिलाने के तुरंत बाद, सीमेंट एक तीव्र रासायनिक प्रतिक्रिया (प्रेरण चरण) के चरण में प्रवेश करता है, जो, हालांकि, अधिक या कम महत्वपूर्ण ताकत हासिल नहीं करता है। इस पहले चरण में, एल्यूमिनेट क्लिंकर चरणों के घटक एट्रिंगाइट बनाते हैं, जो पारंपरिक पोर्टलैंड सीमेंट सिस्टम में केवल न्यूनतम शक्ति प्रदान करने में सक्षम है। इस हिंसक प्रारंभिक प्रतिक्रिया के बाद कई घंटों तक आराम की अवधि ("हाइबरनेशन" की अवधि) होती है। इस अवधि के बाद ही सीमेंट के सिलिकेट युक्त चरणों का जलयोजन शुरू होता है और सी-एस-एच चरणों का संबद्ध गठन होता है, जो कंक्रीट की ताकत को रेखांकित करता है। प्रारंभिक शक्ति लाभ में तेजी लाने के लिए, आराम की अवधि को छोटा करना और सी-एस-एच चरणों के बाद के गठन को तेज करना आवश्यक है। एक उच्च विशिष्ट सतह क्षेत्र के साथ उत्तेजक जोड़कर, इन दोनों कारकों को लक्षित तरीके से लक्षित करना संभव हो जाता है।

आवेदन तेजी से सख्त होनासीमेंट आराम की अवधि (हाइबरनेशन चरण) को कई घंटों तक कम करने की अनुमति देता है। इसका मतलब है कि पहले सी-एस-एच चरणों का गठन और ताकत में वृद्धि। दूसरे, फास्ट-सेटिंग सीमेंट हाइड्रेशन की गर्मी की रिहाई को तेज करता है। सी-एस-एच चरणों के पहले के गठन के साथ, सी-एस-एच चरणों की अधिक (सामान्य सीमेंट की तुलना में) संख्या का भी ताकत पर सकारात्मक प्रभाव पड़ता है।

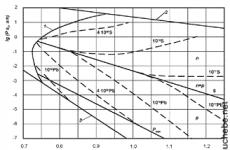

कंक्रीट में सीमेंट और सुपरप्लास्टाइज़र की सहभागिता।

एक ओर, आवश्यक कार्य क्षमता समय (कम से कम 60 मिनट) सुनिश्चित करने के लिए और दूसरी ओर, आवश्यक प्रारंभिक शक्ति में कमी से बचने के लिए, आपको सावधानी से चुनना चाहिए सुपरप्लास्टिक-फिक्सेटरकंक्रीट के लिए। अनुचित श्रेणी के साथ एक सुपरप्लास्टिकाइज़र तेजी से सेटिंग सीमेंट सिस्टम की कार्यक्षमता को गंभीर रूप से खराब कर सकता है, या यहां तक कि प्रारंभिक ताकत में देरी का कारण बन सकता है। कंक्रीट की पर्याप्त रूप से लंबे समय तक काम करने की क्षमता (गतिशीलता की अवधारण) के संयोजन में एक उच्च प्रारंभिक शक्ति, एक नियम के रूप में, पॉलीकार्बोक्सिलेट एस्टर (ईपीए) पर आधारित नई पीढ़ी के सुपर-प्लास्टिसाइज़र का उपयोग करके प्राप्त की जा सकती है। यह ध्यान में रखा जाना चाहिए कि ईपीए-आधारित सुपरप्लास्टिकाइज़र की संरचना प्रीकास्ट कंक्रीट के उत्पादन के लिए डिज़ाइन की जानी चाहिए और पर्याप्त लंबी साइड चेन होनी चाहिए। लिग्निन, मेलामाइन या नेफ़थलीन सल्फ़ोनेट्स पर आधारित पारंपरिक सुपर-प्लास्टिसाइज़र प्रारंभिक प्रतिक्रिया को बहुत धीमा कर देते हैं और इसलिए त्वरित-सेटिंग कंक्रीट के लिए उपयुक्त नहीं हैं। सुपरप्लास्टिकाइज़र के सही विकल्प के साथ, प्रारंभिक शक्ति निर्माण में हस्तक्षेप किए बिना पर्याप्त कार्य समय प्राप्त किया जा सकता है। सुपरप्लास्टाइज़र के चुनाव में गलतियाँ सुपरप्लास्टिकाइज़र की मंदता की क्रिया या कंक्रीट की तरलता के नुकसान के कारण त्वरण प्रभाव को बेअसर कर देती हैं। परंपरागत कंक्रीट के मामले में ताजा तैयार फास्ट-सख्त कंक्रीट की स्थिरता को इसके उद्देश्य के आधार पर समायोजित किया जा सकता है: हार्ड से स्वयं-कॉम्पैक्टिंग कंक्रीट तक।

) कंक्रीट मिश्रण में विभिन्न एडिटिव्स की शुरूआत के लिए कम हो जाते हैं, जिनके अलग-अलग प्रभाव होते हैं।

प्लास्टिसाइज़र

पीसी प्लास्टिसाइज़रएक अत्यधिक प्रभावी गैर-आयनिक सर्फेक्टेंट का एक जलीय घोल है जो मोर्टार के जल पृथक्करण में कमी प्रदान करता है, कार्य क्षमता और मोर्टार मिश्रण के गुणों के संरक्षण के समय को बढ़ाता है। योजक परिवहन के दौरान और निर्माण स्थल पर, और उपयोग की पूरी अवधि के दौरान स्थिर वायु सामग्री के साथ उच्च सामंजस्य के साथ मोर्टार प्रदान करता है।

योजक सीमेंट-आधारित मोर्टार मिश्रण तैयार करने के लिए अभिप्रेत है, जिसका उपयोग चिनाई या ईंटवर्क के लिए किया जाता है, इमारतों और संरचनाओं के निर्माण में भवन संरचनाओं की स्थापना, विभिन्न सतहों को खराब करने और पलस्तर करने के लिए किया जाता है। इसे विभिन्न घनत्वों के हल्के मोर्टार और कंक्रीट के उत्पादन के लिए योजक का उपयोग करने की अनुमति है। इसमें क्लोरीन यौगिक नहीं होते हैं।

superplasticizer

सुपरप्लास्टिकाइज़र सी-3कंक्रीट में उपयोग किया जाता है:

कंक्रीट की ताकत विशेषताओं को कम किए बिना कंक्रीट मिश्रण को उच्च गतिशीलता प्रदान करना (प्रारंभिक 2-4 सेमी से 18-22 सेमी तक गतिशीलता बढ़ाना);

कंक्रीट के भौतिक और यांत्रिक गुणों में सुधार (मूल की ताकत 125-140%, ठंढ प्रतिरोध 1-1.5 ग्रेड, पानी प्रतिरोध 3-4 ग्रेड)

गर्मी और नमी उपचार की शर्तों में कमी या प्राकृतिक परिस्थितियों में कंक्रीट सख्त करने की शर्तों को कम करना।

सीमेंट की खपत में 15-25% की कमी।

सीमेंट के वजन से 0.5-0.8% खुराक।

प्लास्टिसाइज़र को पहले गर्म पानी में पतला होना चाहिए जब तक कि यह पूरी तरह से भंग न हो जाए, तरल रूप में प्लास्टिसाइज़र तुरंत कंक्रीट में काम करना शुरू कर देता है, यदि आप इसे सूखा जोड़ते हैं, तो कंक्रीट को भंग करने और मिश्रण करने में अतिरिक्त समय लगेगा। प्लास्टिसाइज़र को पानी में पहले से पतला होना चाहिए, अधिमानतः उपयोग से एक घंटे पहले 25-30 डिग्री के तापमान पर। सुपरप्लास्टिकाइज़र की गणना की गई मात्रा को पानी के मिश्रण के साथ कंक्रीट मिश्रण में पेश किया जाता है। तकनीकी प्रभाव को बढ़ाने के लिए (कंक्रीट मिश्रण की अधिक गतिशीलता प्राप्त करने या इसके संरक्षण को बढ़ाने के लिए, योजक की निरंतर खपत के साथ), कंक्रीट को मिलाने के 1-5 मिनट बाद मिश्रण पानी के एक हिस्से के साथ सी -3 को पेश करने की सलाह दी जाती है। पानी की मुख्य मात्रा के साथ मिश्रण।

सुपरप्लास्टिकाइज़र पीसी-1पॉलीकार्बोक्सिलेट यौगिकों के एस्टर पर आधारित एक जलीय घोल है। यह एक मूल उत्पाद है जिसमें लिग्नोसल्फोनेट या नेफ़थलीन फॉर्मलाडेहाइड लवण नहीं होते हैं। सख्त और एंटीफ्ीज़ संशोधक के मंदक या त्वरक शामिल नहीं हैं।

एडिटिव का मुख्य उद्देश्य ग्रेड P1 से P5 तक गतिशीलता बढ़ाना या मोर्टार और कंक्रीट मिश्रण की पानी की मांग (30% तक) को कम करना है। इसका उपयोग विभिन्न कंक्रीट और प्रबलित कंक्रीट उत्पादों (प्रतिष्ठित वाले सहित) के उत्पादन के लिए किया जाता है: पैनल, कॉलम, फ़र्श स्लैब, बवासीर, मुखौटा उत्पाद, ब्लॉक, छोटे-टुकड़े उत्पाद, आदि। एडिटिव विभिन्न प्रकार के सीमेंट बाइंडरों के साथ प्रभावी ढंग से काम करता है। . पानी और घोल को अलग नहीं करता है। सख्त होने के शुरुआती (1 दिन) और देर (28 दिन) दोनों चरणों में कंक्रीट की ताकत बढ़ाता है। कंपन संघनन की अवधि को कम करने की अनुमति देता है। पीने के पानी के संपर्क में कंक्रीट के लिए योजक का उपयोग करने की अनुमति है। आपको गर्मी और नमी उपचार को आंशिक रूप से या पूरी तरह से छोड़ने की अनुमति देता है।

सुपरप्लास्टिकाइज़र पीसी -2पॉलीकार्बोक्सिलेट यौगिकों के कार्बनिक एस्टर पर आधारित एक जलीय घोल है। एडिटिव का उद्देश्य तैयार मिश्रित कंक्रीट के उत्पादन के लिए है।

एडिटिव का मुख्य उद्देश्य कंक्रीट मिश्रण की गतिशीलता को ग्रेड P1 से P5 तक बढ़ाना और समय के साथ (कम से कम 2 घंटे) गतिशीलता बनाए रखते हुए इसकी पानी की मांग (पानी को कम करने वाला प्रभाव 30% तक) को कम करना है। उच्च प्रारंभिक और अंतिम शक्ति प्रदान करता है। पानी और घोल को अलग नहीं करता है। कंपन संघनन की अवधि को कम करने की अनुमति देता है। इसमें क्लोरीन यौगिक नहीं होते हैं। पीने के पानी के संपर्क में कंक्रीट के लिए योजक का उपयोग करने की अनुमति है।

सुपरप्लास्टिकाइज़र पीकेएल-1पॉलीकारबॉक्साइलेट यौगिकों और लिग्नोसल्फोनेट पर आधारित एक जलीय घोल है। सख्त और एंटीफ्ीज़ संशोधक के मंदक या त्वरक शामिल नहीं हैं।

एडिटिव का मुख्य उद्देश्य ग्रेड P1 से P5 तक गतिशीलता बढ़ाना या कंक्रीट मिक्स की पानी की मांग (कम से कम 25%) को कम करना है। इसका उपयोग विभिन्न कंक्रीट और प्रबलित कंक्रीट उत्पादों (प्रतिष्ठित वाले सहित) के उत्पादन के लिए किया जाता है: पैनल, कॉलम, फ़र्श स्लैब, बवासीर, मुखौटा उत्पाद, ब्लॉक, छोटे-टुकड़े उत्पाद, आदि। एडिटिव विभिन्न प्रकार के सीमेंट बाइंडरों के साथ प्रभावी ढंग से काम करता है। . पानी और घोल को अलग नहीं करता है। सख्त होने के शुरुआती (1 दिन) और देर (28 दिन) दोनों चरणों में कंक्रीट की ताकत बढ़ाता है। कंपन संघनन की अवधि को कम करने की अनुमति देता है। पीने के पानी के संपर्क में कंक्रीट के लिए योजक का उपयोग करने की अनुमति है। आपको आंशिक रूप से या पूरी तरह से गर्मी और नमी उपचार को छोड़ने की अनुमति देता है।

सुपरप्लास्टिकाइज़र पीकेएल-2पॉलीकार्बोक्सिलेट यौगिकों और लिग्नोसल्फोनेट के कार्बनिक एस्टर के मिश्रण पर आधारित एक जलीय घोल है।

योजक कंक्रीट मिश्रण के उत्पादन के लिए अभिप्रेत है। एडिटिव का मुख्य उद्देश्य कंक्रीट मिक्स की गतिशीलता को ग्रेड P1 से P5 तक बढ़ाना या समय के साथ (कम से कम 2 घंटे) गतिशीलता बनाए रखते हुए इसकी पानी की मांग (25% तक पानी को कम करने वाला प्रभाव) को कम करना है। बढ़ी हुई प्रारंभिक और अंतिम ताकत प्रदान करता है। पानी और घोल को अलग नहीं करता है। कंपन संघनन की अवधि को कम करने की अनुमति देता है। इसमें क्लोरीन यौगिक नहीं होते हैं। पीने के पानी के संपर्क में कंक्रीट के लिए योजक का उपयोग करने की अनुमति है।

प्लास्टिसाइज़र और सुपरप्लास्टिकाइज़र "विंटर" के रूप में चिह्नित हैंनकारात्मक परिवेश के तापमान पर -25 ° तक उपयोग किया जा सकता है।

माइक्रोसिलिका

माइक्रोसिलिकाइसका उपयोग उच्च-शक्ति वाले कंक्रीट प्राप्त करने के लिए किया जाता है, खुराक सीमेंट के द्रव्यमान का 10% है, कंक्रीट में इसका उपयोग सुपरप्लास्टिक के साथ किया जाता है।

सिलिका धूआं के उपयोग की अनुमति देता है:

- उच्च शक्ति और जल प्रतिरोध का कंक्रीट प्राप्त करने के लिए

- एसिड और ऊंचे तापमान के संपर्क में आने पर कंक्रीट के प्रतिरोध में वृद्धि

- मोर्टार और कंक्रीट की ताकत बनाए रखते हुए सीमेंट के हिस्से (30-40% तक) को बदलें।

सख्त त्वरक (कैल्शियम क्लोराइड)

कैल्शियम क्लोराइड अनुपूरकफोम कंक्रीट, पॉलीस्टाइनिन कंक्रीट, कंक्रीट, दीवार के पत्थरों, फ़र्श स्लैब आदि के उत्पादन में उपयोग किया जाता है।

वातित कंक्रीट और वातित कंक्रीट जैसे कंक्रीट उत्पादों के उत्पादन में "अड़चन" ऐसे रूप हैं जिनमें सीमेंट मोर्टार की स्थापना और सख्त होती है। पर्याप्त (मानक) शक्ति प्राप्त करने के लिए समाधान एक निश्चित तापमान और आर्द्रता पर लंबे समय तक सांचों में होना चाहिए। घटते तापमान के साथ मुश्किलें बढ़ जाती हैं, जब सांचों का "निष्क्रिय" समय कई गुना बढ़ जाता है।

उत्पादन की लागत को कम करने के लिए, बिना ताकत के नुकसान के सीमेंट की खपत को कम करना आवश्यक है। इस संबंध में, एक सख्त त्वरक का उपयोग वर्तमान में तकनीकी और आर्थिक रूप से फायदेमंद माना जाता है। सीमेंट के वजन के हिसाब से एडिटिव की अनुशंसित खुराक 1-2% है।

हाइड्रोफोबाइजिंग एडिटिव जिड्रोमिक्सजमीन, अपशिष्ट और वर्षा जल के दबाव का अनुभव करते हुए कंक्रीट और प्रबलित कंक्रीट, सीमेंट-रेत के आधारों से बने संरचनाओं के जल प्रतिरोध चिह्न को बढ़ाने और जल अवशोषण को कम करने के लिए डिज़ाइन किया गया है।

एडिटिव हाइड्रोमिक्स एक सूखी पाउडर सामग्री है जिसमें सक्रिय रसायन होते हैं जो कंक्रीट (मोर्टार) की संरचना को सील कर देते हैं और इसे जल-विकर्षक बनाते हैं। योजक कंक्रीट या मोर्टार मिश्रण की गतिशीलता को प्रभावित नहीं करता है, उनके प्रदूषण और जल पृथक्करण को थोड़ा कम करता है, कंक्रीट सख्त होने पर धीमा या त्वरित प्रभाव नहीं पड़ता है। एडिटिव लगभग किसी भी प्लास्टिसाइजिंग एडिटिव्स के साथ संगत है।

योजक पानी के प्रतिरोध के मामले में कंक्रीट के ग्रेड को 3 चरणों (0.6 एमपीए) तक बढ़ाता है और इसके जल अवशोषण को कम से कम 30% कम करता है। योजक कंक्रीट के ठंढ प्रतिरोध को बढ़ाने में मदद करता है और इसे विभिन्न आक्रामक मीडिया की कार्रवाई से बचाता है। इसका उपयोग घरेलू और पेयजल आपूर्ति में संचालन के लिए प्रतिबंध के बिना किया जाता है।

एडिटिव को जोड़ने से W8 से W14 तक पानी के प्रतिरोध के मामले में कंक्रीट ग्रेड को बढ़ाना संभव हो जाता है।

योजक का उपयोग 2 किलो की मात्रा में किया जाता है। कंक्रीट या मोर्टार मिश्रण के प्रति 1 एम 3।

हाइड्रोफोबाइजिंग संसेचन

ईंट और कंक्रीट संरचनाओं पर पानी का आक्रामक प्रभाव एक लंबे समय से स्थापित तथ्य है, क्योंकि इन सामग्रियों में काफी छिद्रपूर्ण संरचना होती है। पानी नीचे से संरचना में प्रवेश करता है। यह भूजल है, यानी। लवण समाधान: क्लोराइड, सल्फेट्स और बाइकार्बोनेट, जो तब, पानी के वाष्पीकरण के बाद, "सजाने" के लिए, नींव को नष्ट करते हैं, मलहम और क्लैडिंग को फाड़ देते हैं।

ऊपर से पानी भी खतरा है, और यह प्रभाव अत्यधिक विवादास्पद है। सामग्री के छिद्रों में प्रवेश करने वाला वर्षा जल, नकारात्मक तापमान पर मात्रा में बढ़ जाता है और स्थानीय विनाश का कारण बन सकता है। इसके अलावा, कड़ाई से बोलते हुए, वर्षा जल भी एक समाधान है। वर्षा की धाराएँ वायुमंडल से बड़ी मात्रा में गैसीय औद्योगिक उत्सर्जन जैसे कार्बन, सल्फर, नाइट्रोजन और फास्फोरस के ऑक्साइड, जैसे अमोनिया, क्लोरीन और हाइड्रोजन क्लोराइड पर कब्जा कर लेती हैं। पानी में आंशिक रूप से घुलने वाली ये गैसें बारिश को एक अम्लीय घोल में बदल देती हैं जिसका कंक्रीट, संगमरमर, रेत-चूने की ईंट और अन्य सामग्रियों पर विनाशकारी प्रभाव पड़ता है। इसी समय, छिद्रों, केशिकाओं और माइक्रोक्रैक की संख्या, जो आक्रामकता के सभी नए केंद्र हैं, बढ़ जाती है, और सामग्री के विनाश की डिग्री काफी बढ़ जाती है। यहां तक कि हवा में सल्फर और नाइट्रोजन के अम्लीय ऑक्साइड, साथ ही हाइड्रोजन क्लोराइड की एक बहुत छोटी सामग्री, कार्बन डाइऑक्साइड संतुलन जैसे वातावरण के ऐसे पर्यावरणीय पैरामीटर में बदलाव का कारण बन सकती है।

इसी समय, हवा में मुक्त कार्बन डाइऑक्साइड की सामग्री, जिसे इस मामले में "आक्रामक" कहा जाता है, काफी बढ़ जाती है। कार्बन डाइऑक्साइड खनिज निर्माण सामग्री (चूना, संगमरमर और कंक्रीट) के लिए संक्षारक है, अघुलनशील कैल्साइट को पानी में घुलनशील कैल्शियम बाइकार्बोनेट में परिवर्तित करता है। दरारें, छिद्र, गुहा, आदि के अतिरिक्त गठन के साथ सामग्री का एक प्रारंभिक वाशआउट है। कंक्रीट की उम्र, मलहम का छिलका, संगमरमर का कलंक, इसकी सतह पर विशिष्ट "धारियाँ" दिखाई देती हैं।

सामग्री को नमी से बचाने की समस्या को हाइड्रोफोबाइजेशन (जल विकर्षक) के विभिन्न तरीकों से हल किया जाता है। यह सभी प्रकार के वॉटरप्रूफिंग विधियों का उपयोग है, छिद्रों को बंद करने वाले तरल ग्लास का उपयोग, न्यूनतम छिद्रपूर्ण संरचना के साथ उच्च घनत्व वाली सामग्री का उत्पादन आदि।

हाइड्रोफोबाइजेशन की आशाजनक दिशाओं में से एक हाइड्रोफोबाइज करने की क्षमता वाले विभिन्न ऑर्गोसिलिकॉन यौगिकों का उपयोग है। Organosilicon तरल पदार्थ, जिसका आधार एक सिलिकॉन-ऑक्सीजन श्रृंखला (-O-Si-O-Si-O-Si-) n समायोज्य लंबाई है, में सिलिकॉन परमाणुओं के पास विभिन्न आकारों के हाइड्रोफोबिक हाइड्रोकार्बन रेडिकल होते हैं: C2H5, C3H7, C nH2n -1, जो उन्हें उद्देश्य के आधार पर, हाइड्रोफोबाइजिंग गुणों की एक अलग डिग्री और सामग्री में घुसने की एक अलग क्षमता दोनों को सूचित करता है। इन संयोजनों की विविधता हाइड्रोफोबाइजेशन की समस्या से संबंधित विभिन्न प्रकार के उद्देश्यों के लिए उपयोग की जाने वाली जल-विकर्षक प्रणालियों को प्राप्त करना संभव बनाती है। ये पेंट, कोटिंग्स, संसेचन, कंक्रीट और मोर्टार में जल-विकर्षक योजक और कई अन्य क्षेत्र हैं।

इस मामले में एक आवश्यक परिस्थिति ऑर्गोसिलिकॉन तरल पदार्थों को बंद नहीं करने की क्षमता है, लेकिन छिद्रों को लाइन करने के लिए, उनकी सतह पर सबसे पतली जलरोधी फिल्म बनाना।

पॉलीयुरेथेन और ऐक्रेलिक शीटिंग

पॉलीयुरेथेन और एक्रिलिक कोटिंग्सएक अत्यधिक प्रभावी सतह सुरक्षा एजेंट हैं, यहां तक कि 0.25 किग्रा / एम 2 की खपत पर बेहद कम परत मोटाई पर भी। पत्थर या कंक्रीट को संसाधित करते समय, यह सतह की संरचना पर जोर देता है, गीले पत्थर का प्रभाव पैदा करता है। छोटी कामकाजी परत की मोटाई कोटिंग को अग्निरोधक बनाती है। जब एक लौ स्रोत के संपर्क में आता है, तो कोटिंग जलती नहीं है, लेकिन केवल तापमान के प्रभाव में आग के फैलने का खतरा पैदा किए बिना विघटित हो जाती है।

इन कोटिंग्स में उपचारित सतहों पर सबसे अधिक आसंजन होता है, एक लंबी सेवा जीवन (50 साल तक, खुले वातावरण में कम से कम 15 वर्षों तक) होती है, पीने के पानी और भोजन के सीधे निरंतर संपर्क से भी मानव स्वास्थ्य को नुकसान नहीं पहुंचाती है।

पॉलीयुरेथेन कोटिंग्स निर्माण सामग्री (कंक्रीट, मोर्टार, ईंट, जिप्सम, कार्डबोर्ड, लकड़ी, आदि) को हाइड्रोफोबिसिटी प्रदान करती हैं, और, तदनुसार, पानी के पदार्थ, खारा समाधान, तेल, तेल उत्पाद, एसिड, क्षार और अन्य सामग्री को होने की अनुमति नहीं देते हैं। उनमें अवशोषित हो जाता है जो इन सामग्रियों की अखंडता और स्थायित्व को प्रभावित कर सकता है।

सुरक्षात्मक कोटिंग एक दो-घटक यौगिक है। इसका उपयोग कंक्रीट, धातु, लकड़ी से बनी सतहों के लिए पारदर्शी सुरक्षात्मक पेंट और वार्निश कोटिंग के रूप में किया जाता है। एक पूरी तरह से सूखी कोटिंग में उच्च चमक, स्थायित्व, लोच और घर्षण और रासायनिक हमले का प्रतिरोध होता है, और सभी सजावटी गुणों को पूरी तरह से बरकरार रखता है।

पॉलीप्रोपाइलीन फाइबर (शीसे रेशा)

1998 में, उस क्षण से 15 साल बीत चुके हैं जब कंक्रीट के लिए पॉलीप्रोपाइलीन फाइबर (शीसे रेशा, पीपीवी) पूरी दुनिया में व्यापक रूप से उपयोग किए जाने लगे। आज संयुक्त राज्य अमेरिका में सभी तैयार मिश्रित कंक्रीट के 10% में पीपीवी होता है, और यूके में ऐसे कंक्रीट के लाखों क्यूबिक मीटर रखे जाते हैं। वर्तमान में, फाइबर का उपयोग समुद्री किलेबंदी, पुलों और जलाशयों के साथ-साथ प्रीकास्ट कंक्रीट और शॉट्रीट में संरचनात्मक कंक्रीट में किया जाता है। नए विकासों में जीवाणुरोधी कंक्रीट, डामर सड़क फ़र्श के लिए पतला कंक्रीट, एक सरसराहट वाली सतह के साथ खुला समग्र कंक्रीट, और कंक्रीट जो आग के संपर्क में आने पर विस्फोटक छिलने की संभावना कम है।

पॉलीप्रोपाइलीन फाइबरपॉलिमर या प्रोपलीन के कॉपोलिमर से बने ओलेफिनिक फाइबर हैं। पिघला हुआ पॉलीप्रोपाइलीन फ्लैट शीट या फाइबर बनाने के लिए फैला हुआ है। तब आप इससे दो तरह के पीपीवी प्राप्त कर सकते हैं। चिकनी चादरें छोटे रेशेदार तत्वों में विभाजित होती हैं जो मुख्य संरचना बनाती हैं और विभिन्न लंबाई के टुकड़ों में कट जाती हैं। ये तंतुमय तंतु अनुप्रस्थ काट में लगभग आयताकार होते हैं। मोनो- और मल्टीफिलामेंट फाइबर प्राप्त करने के लिए सर्कुलर क्रॉस-सेक्शन वाले फाइबर को भी अलग-अलग लंबाई में काटा जाता है। पीपीवी स्वच्छ, सुरक्षित, उपयोग में आसान, रासायनिक रूप से तटस्थ और सभी बाइंडरों और एडिटिव्स के साथ संगत है।

उपयोग किए गए फाइबर की संख्या, प्रकार और लंबाई परियोजना की आवश्यकताओं पर निर्भर करती है। सामान्य खुराक 0.1% मात्रा या कंक्रीट के 0.6 - 0.9 किग्रा / एम 3 है। उपयोग में आसानी के लिए, पीपीवी की आपूर्ति 0.6 - 0.9 किलोग्राम के घुलनशील बैग में की जाती है। कंक्रीट के प्रत्येक घन मीटर के लिए, एक बैग जोड़ा जाता है - या तो कंक्रीट प्लांट में मिक्सिंग प्लांट में या सीधे ट्रक मिक्सर में। ट्रक मिक्सर में मिलाने का सिर्फ ५ मिनट बिना गांठ और गुच्छों के समान फैलाव के लिए पर्याप्त है। उच्च खुराक, विशेष रूप से फाइब्रिलेटेड फाइबर, प्रीकास्ट कंक्रीट, शॉट्रीट और अन्य प्रकार के कंक्रीट में उपयोग किए जाते हैं जहां ताकत और विभाजन प्रतिरोध महत्वपूर्ण होते हैं।

0.1-1% की खुराक पर, पीपीवी प्राथमिक सुदृढीकरण प्रदान नहीं करता है। थ्योरी से पता चलता है कि फाइबर की मात्रा जो क्रैकिंग के बाद तनाव का सामना कर सकती है - पीपीवी के लिए महत्वपूर्ण फाइबर वॉल्यूम - मात्रा के हिसाब से लगभग 2% है। यह राशि कंक्रीट मिश्रण में शामिल करना मुश्किल है और व्यावसायिक रूप से स्वीकार्य नहीं है। हालांकि, मात्रा के हिसाब से 0.1-1% पीपीवी की एक खुराक वास्तव में प्लास्टिक और कठोर अवस्था दोनों में कंक्रीट को कुछ लाभ प्रदान करती है। फाइबर का तत्काल प्रभाव होता है, कंक्रीट के आसंजन को बढ़ाता है, संघनन के दौरान बड़े, भारी कणों को जमने से रोकता है और कंक्रीट को पंप करना आसान बनाता है। पीपीवी महत्वपूर्ण सेटिंग अवधि के दौरान विनाश के बिना कंक्रीट की क्षमता को बढ़ाता है, जो कठोर कंक्रीट के अंदर माइक्रोक्रैक के गठन को रोकता है, और प्लास्टिक संकोचन के दौरान उत्पन्न होने वाली दृश्य सतह दरारों के विस्तार को भी रोकता है। PPW पानी की आवाजाही और बाद में वाष्पीकरण को रोकता है, सतह पर सीमेंट जलयोजन को बढ़ाता है, लेकिन उचित ठोस इलाज प्रक्रियाओं को प्रतिस्थापित नहीं करता है। दुनिया भर में 16 साल के स्वतंत्र परीक्षण, अब बीबीए प्रमाण पत्र द्वारा समर्थित, ने दिखाया है कि 0.1% मात्रा पीपीवी पानी के रिसाव, बसने, सिकुड़ने, टूटने, घर्षण, फ्रीज / पिघलना चक्र, प्रभाव प्रतिरोध, और आग प्रतिरोध, अवशिष्ट के लिए प्रतिरोध प्रदान करता है। ताकत, रोगाणुरोधी संरक्षण और कम पारगम्यता।

ऊपर वर्णित लाभों का अर्थ है कि पीपीवी का उपयोग सभी ठोस अनुप्रयोगों में किया जा सकता है। पुलों, जलाशयों और तटबंध की दीवारों जैसी संरचनाओं के लिए भी लागत का विश्लेषण करते समय पीपीडब्ल्यू के लाभों को देखा जा सकता है। लेकिन इसका उपयोग कंक्रीट स्लैब में सबसे बड़ी सफलता के साथ किया गया है, खासकर जहां इसने द्वितीयक स्टील वायर सुदृढीकरण के प्रतिस्थापन के रूप में काम किया है। पीपीवी के साथ कंक्रीट स्लैब की गणना कंक्रीट सोसाइटी की तकनीकी रिपोर्ट एन 34 में निर्धारित सामान्य लोगों से भिन्न नहीं होती है। पीपीवी किसी दी गई ताकत और मोटाई के कंक्रीट स्लैब के अनुमेय भार को नहीं बढ़ाता है। उपयोग में आसानी, स्टील को मजबूत करने वाले तार की जाली का उन्मूलन और कंक्रीट के निर्वहन के लिए अबाधित पहुंच पीपीआई कंक्रीट की नियुक्ति को तेज और अधिक किफायती बनाती है। इस तरह के कंक्रीट के पहले से वर्णित सतह लाभों को देखते हुए, यह समझना मुश्किल नहीं है कि स्लैब में इसका सफलतापूर्वक उपयोग क्यों किया जाता है। पीपीवी के साथ शॉटक्रीट के फायदे कंक्रीट मिश्रण का बेहतर आसंजन है, जो रिबाउंड को कम करता है और इंस्टॉलेशन को गति देता है।

लंबे समय तक रेशेदार फाइबर की उच्च खुराक के साथ, इसकी ताकत की तुलना कंक्रीट से की जा सकती है जिसमें 25-30 किलोग्राम स्टील सुदृढीकरण होता है। पीपीवी के साथ प्रीकास्ट कंक्रीट के फायदे स्ट्रिपिंग और बाद में परिवहन के दौरान आकस्मिक क्षति के जोखिम को कम करते हैं, पारगम्यता को कम करते हैं और इसलिए जंग के लिए कम संवेदनशीलता होती है। पीपीवी के साथ कंक्रीट के फायदे स्लाइडिंग फॉर्मवर्क का उपयोग करते समय कंक्रीट मिश्रण के बेहतर आसंजन में होते हैं, जो निर्माण की गति में वृद्धि और मरम्मत कार्य की मात्रा में कमी में योगदान देता है।

60-100 एमपीए या अधिक की ताकत के साथ उच्च प्रदर्शन कंक्रीट पूरे यूरोप में लोकप्रियता प्राप्त कर रहा है। हालांकि, जैसा कि इंग्लिश चैनल के तहत एक सुरंग में आग से दिखाया गया है, ऐसे कंक्रीट 200 डिग्री सेल्सियस से ऊपर के तापमान पर विस्फोटक स्पैलिंग के लिए अतिसंवेदनशील होते हैं। जब पॉलीप्रोपाइलीन 160-170 डिग्री सेल्सियस के तापमान पर पिघलता है तो पीपीवी केशिकाओं के माध्यम से सतह पर सुपरहिटेड भाप का एक सुरक्षित पलायन प्रदान करता है, और पीपीवी को वर्तमान में सुरंगों और अन्य अनुप्रयोगों के लिए ठोस विनिर्देशों में पेश किया जा रहा है जहां विस्फोटक स्पैलिंग से जीवन को खतरा हो सकता है।

पानी के मिश्रण का चुंबकीयकरण

पानी के बिना, एक रासायनिक प्रतिक्रिया शुरू करना असंभव है जो कंक्रीट मिश्रण के अलग-अलग घटकों को एक मोनोलिथ में बदल देता है। इस प्रक्रिया में इसकी भूमिका को शायद ही कम करके आंका जा सकता है। इसलिए, पानी की उपस्थिति में होने वाली कई रासायनिक प्रक्रियाओं को संशोधित करने की इच्छा, जिसमें सीमेंट पत्थर का निर्माण भी शामिल है, काफी समझ में आता है, ठीक इसके कुछ गुणों को बदलने के तरीके के साथ।

ठोस विज्ञान में, संशोधित पानी की भूमिका सबसे निंदनीय और खराब अध्ययन वाले विषयों में से एक है। इस तथ्य के बावजूद कि लगभग 10 वर्षों की आवृत्ति के साथ, दुनिया भर के ठोस वैज्ञानिक बार-बार इस विषय पर लौटते हैं, संशोधित पानी के उपयोग के कारण कंक्रीट की विशेषताओं में परिवर्तन को प्रभावित करने वाले कारक काफी हद तक अस्पष्ट हैं। यह सब ठोस वैज्ञानिकों को दो विरोधी शिविरों में विभाजित करने का कारण बना। कुछ, मुंह से झाग निकालते हुए, तर्क देते हैं कि पानी के ऊपर शर्मिंदगी शुद्ध धूर्तता है, जो गंभीर शोधकर्ताओं के योग्य नहीं है। अन्य, जैसे कटुता से, अन्यथा बहस करते हैं। सच्चाई, हमेशा की तरह, बीच में कहीं है।

जल प्रणालियों के चुंबकीयकरण में बाहरी हस्तक्षेप के बाहरी कारकों की भूमिका के बारे में बोलते हुए, परिणामों की तथाकथित मौसमी निर्भरता को अनदेखा नहीं किया जा सकता है (हालांकि इस मुद्दे को भूगर्भीय वैज्ञानिकों द्वारा हमेशा संदेहजनक माना जाता है)। उदाहरण के लिए, यह बार-बार पुष्टि की गई है कि सीमेंट के घोल को मिलाने के लिए इस्तेमाल किए जाने वाले पानी का चुंबकीयकरण मई-जुलाई में कम से कम प्रभावी होता है। कई बार किए गए प्रयोग आश्वस्त और स्पष्ट रूप से इस बात की गवाही देते हैं कि बिल्कुल समान परिस्थितियों में चुंबकीय पानी के साथ मिश्रित नमूनों की ताकत में वृद्धि जनवरी में ५० - ६०%, मई में २ - ५%, सितंबर में २० - २५% और ४०% थी। अक्टूबर में। मौसमी की ऐसी अभिव्यक्तियों के कारणों को ठीक से स्थापित नहीं किया गया है। कोई केवल यह मान सकता है कि सूर्य के भू-चुंबकीय प्रभाव ने प्रयोग में "हस्तक्षेप" किया। किसी भी मामले में, उन्हें पिघले पानी के प्रवाह से नहीं जोड़ा जा सकता है, क्योंकि प्रयोग बिडिस्टिलेट्स का उपयोग करके किए गए थे।

किसी भी मामले में, यह जाने बिना कि "आईटी" कैसे काम करता है, मानवता ने लंबे समय से और बहुत प्रभावी ढंग से पानी सहित पदार्थों पर चुंबकीय प्रभाव का उपयोग अपने उद्देश्यों के लिए करना सीखा है।

यूएसएसआर में, कंक्रीट के मिश्रण के लिए चुंबकीय पानी के उपयोग की शुरुआत 1962 से हुई (यूएसएसआर नंबर 237664 का नीमन बीए प्रमाण पत्र, दिनांक 1962)। तब से, इस दिशा में महत्वपूर्ण शोध किए गए हैं। यह ज्ञात है कि एक सीमेंट पत्थर को सख्त करने की प्रक्रिया में, कई जटिल प्रक्रियाएं एक साथ होती हैं: सुपरसैचुरेटेड समाधानों के निर्माण के साथ सीमेंट खनिजों का विघटन और जलयोजन, इन खनिजों का कोलाइडल कणों में सहज फैलाव, थिक्सोट्रोपिक जमावट संरचनाओं का निर्माण, और, अंत में, क्रिस्टलीकरण संरचनाओं का उद्भव, विकास और मजबूती। और पानी का चुंबकीयकरण इन सभी प्रक्रियाओं को प्रभावित करता है। नतीजतन, सीमेंट पत्थर के सख्त और गुणों पर विघटन के लिए उपयोग किए जाने वाले पानी के चुंबकीय उपचार का प्रभाव काफी स्वाभाविक है।

प्रयोगों ने स्थापित किया है कि सीमेंट को चुम्बकित पानी के साथ मिलाने से पत्थर की ताकत में उल्लेखनीय वृद्धि होती है। इसके अलावा, क्षेत्र की ताकत पर ताकत की निर्भरता एक चरम चरित्र है।

कंक्रीट की ताकत विशेषताओं में सभी सुधार कई कारकों के कारण होते हैं जो पानी के चुंबकीयकरण से प्रभावित होते हैं। मुख्य हैं सीमेंट पत्थर की प्लास्टिक की ताकत का त्वरित विकास, जिसे अंतिम कतरनी तनाव द्वारा मापा जाता है। साधारण पानी के साथ मिलाते समय, सीमेंट के क्रिस्टलीकरण के लिए एक महत्वपूर्ण प्रेरण अवधि होती है। चुम्बकित पानी के साथ मिलाने के मामले में, प्लास्टिक की ताकत मिश्रण के लगभग तुरंत बाद तेजी से बढ़ने लगती है। इसी समय, कणों का माइक्रोन आकार में अधिक तेजी से फैलाव नोट किया जाता है।

सूक्ष्म अध्ययनों ने भी चुम्बकित जल में सीमेंट के जलयोजन की दर में वृद्धि दर्शायी है। इसके अलावा, कैल्शियम सल्फ़ोलुमिनेट और कैल्शियम हाइड्रॉक्साइड के क्रिस्टल की संख्या में काफी वृद्धि होती है, और उनका आकार कम हो जाता है। क्रिस्टल न केवल हाइड्रेटिंग सीमेंट के दानों की सतह पर, हमेशा की तरह, बल्कि पूरे द्रव्यमान के थोक में पाए जाते हैं। एक इलेक्ट्रॉन माइक्रोस्कोप के तहत तीन दिन पुराने सीमेंट पत्थर की जांच से पता चला है कि चुंबकीय पानी में पत्थर की संरचना बहुत महीन दाने वाली होती है। इसके अलावा, कई प्रयोगों से पता चला है कि पानी के चुंबकीय उपचार का प्रभाव कई मायनों में इसकी रासायनिक संरचना पर भी निर्भर करता है। लोहे और क्लोराइड आयनों की अशुद्धियों का अक्सर सकारात्मक प्रभाव पड़ता है। कुछ गैसें अवशिष्ट क्लोरीन हैं, अमोनिया ऋणात्मक है। कठोरता लवण स्वयं और उनके पारस्परिक अनुपात दोनों में बहुत महत्वपूर्ण भूमिका निभाते हैं। यह मज़बूती से स्थापित किया गया है कि निम्नलिखित नमक सांद्रता में सर्वोत्तम परिणाम प्राप्त होते हैं: मैग्नीशियम सल्फेट - 1.2 ग्राम / लीटर, कैल्शियम सल्फेट - 1.2 ग्राम / लीटर, मैग्नीशियम क्लोराइड - 2.8 ग्राम / लीटर।

कंक्रीट पर चुंबकीय पानी के प्रभाव का आकलन करने के लिए कई प्रयोग स्पष्ट रूप से इंगित करते हैं कि चुंबकीय उपचार का प्रभाव अत्यधिक है। चुंबकीय प्रवाह की ताकत और जल प्रवाह की दर के साथ-साथ इसकी खनिज संरचना दोनों में एक निश्चित इष्टतम है। चुम्बकित जल का उपयोग करने वाले प्रत्येक उद्योग के लिए यह भिन्न होता है। अन्य तकनीकी श्रृंखलाओं में काम करने के लिए उन्मुख चुंबकीय उपकरणों के विचारहीन उपयोग के अभ्यास को गहराई से गलत, शातिर और यहां तक कि हानिकारक भी पहचाना जाना चाहिए।

मैग्नेटाइजिंग डिवाइस के डिजाइन के बारे में सबसे दिलचस्प बात यह है कि इसे किसी भी कॉपी सुरक्षा की आवश्यकता नहीं है। आप डिवाइस को काट सकते हैं, इसे माप सकते हैं, यहां तक कि इसका स्वाद भी ले सकते हैं। जब तक आप अनुप्रयुक्त चुम्बकों के चुम्बक-बल का पता नहीं लगाते - एक समान उपकरण बनाने के आपके सभी प्रयास व्यर्थ होंगे - आपको बस वांछित प्रभाव नहीं मिलेगा।

उच्च गुणवत्ता वाले सीमेंट और उच्च गुणवत्ता वाले भराव के आधार पर तैयार किए गए कंक्रीट में एडिटिव्स को शामिल किए बिना पर्याप्त ताकत होती है। फिर भी, ऐसे कई कारक हैं, जब परिचालन स्थितियों के अनुसार, विशेष योजक की मदद से कंक्रीट के सख्त होने की आवश्यकता होती है।

पूरक किसके लिए हैं?

अत्यधिक भारित और विशेष कंक्रीट संरचनाओं की ताकत बढ़ाने के लिए, विशेष योजक का उपयोग किया जाता है, जिन्हें सीधे तैयार सीमेंट-रेत या कंक्रीट मोर्टार में जोड़ा जाता है।

सख्त करने और पूर्ण करने के बाद, जिन मिश्रणों में सख्त योजक जोड़े गए हैं, वे अतिरिक्त परिचालन गुण प्राप्त करते हैं: पानी प्रतिरोध, संक्षारण प्रतिरोध, ठंढ प्रतिरोध और काफी अधिक संपीड़ित और झुकने की ताकत।

एडिटिव्स के साथ कंक्रीट और सीमेंट मोर्टार की अपेक्षाकृत उच्च लागत को देखते हुए, उनका उपयोग निम्नलिखित मामलों में आर्थिक रूप से संभव है:

- कंक्रीट संरचनाओं के ठंढ प्रतिरोध और जल प्रतिरोध के लिए बढ़ी हुई आवश्यकताएं;

- प्लेसहोल्डर के रूप में गैर-मानक सामग्री का उपयोग। उदाहरण के लिए, बहुत महीन रेत;

- उच्च भार वाले कंक्रीट उत्पादों का निर्माण। उदाहरण के लिए, फ़र्शिंग स्लैब, फ़ाउंडेशन ब्लॉक आदि का उत्पादन;

- सुक्ष्म कंक्रीट की तैयारी;

- अखंड इमारतों और संरचनाओं का निर्माण जिसमें विस्तार करने वाले योजक का उपयोग किया जाता है।

सीमेंट सख्त करने वाले योजक के प्रकार

प्लास्टिसाइज़र... फिलहाल, ताकत के लिए सबसे अच्छा सीमेंट योजक, संरचना की ताकत में औसतन 125-140% की वृद्धि करता है। इस मामले में, प्लास्टिसाइज़र का मुख्य कार्य समाधान की गतिशीलता को बढ़ाना है।

इसके अलावा, इस प्रकार के योजक के उपयोग से कंक्रीट के ठंढ प्रतिरोध को 1.5 ग्रेड तक बढ़ाना, पानी के प्रतिरोध को 4 ग्रेड तक और बाइंडर की खपत को 25% तक कम करना संभव हो जाता है। एक लोकप्रिय "लोक" प्लास्टिसाइज़र साधारण तरल साबुन या वाशिंग पाउडर है।

शक्ति त्वरक... इस प्रकार के योजक का कार्य कंक्रीट की स्थापना और सख्त होने की दर को बढ़ाना है और तदनुसार, इसकी ब्रांडेड झुकने और संपीड़ित ताकत को बढ़ाना है।

सबसे लोकप्रिय और कम खर्चीला इलाज त्वरक नियमित कैल्शियम क्लोराइड है। इसका उपयोग उत्पादन में किया जाता है: फ़र्शिंग स्लैब, वातित कंक्रीट ब्लॉक, दीवार और नींव ब्लॉक, पॉलीस्टाइन कंक्रीट, आदि। त्वरक के उपयोग के लिए धन्यवाद, सख्त होने से मोल्ड में इसके जोखिम का समय काफी कम हो जाता है। तदनुसार, उत्पादकता बढ़ जाती है, उपयुक्त उत्पादों की उपज बढ़ जाती है, और प्रबलित कंक्रीट उत्पादों की ताकत कई प्रतिशत बढ़ जाती है।

एंटीफ्ीज़र योजक... नाम के अनुसार, एंटीफ्ीज़ योजक का उद्देश्य कम तापमान (शून्य से 25 डिग्री सेल्सियस तक) की स्थिति में ठोस कार्य करना संभव बनाना है।

इसके समानांतर, कंक्रीट की ताकत में वृद्धि, पानी के प्रतिरोध में वृद्धि, परिवहन के दौरान तैयार कंक्रीट के प्रदूषण में कमी, साथ ही साथ काम करने की क्षमता में सुधार होता है। सबसे लोकप्रिय एंटीफ्ीज़ योजक एक पानी प्रतिरोधी सोफेक्सिल-जेल या टिप्रोम-एस के साथ मिश्रित तटस्थ राल है।

जटिल योजक... सख्त करने में तेजी लाएं, ताकत बढ़ाएं, धूल अलगाव को काफी कम करें, और ठंढ प्रतिरोध में वृद्धि करें। विशेष रूप से, एक जटिल योजक के उपयोग के कारण, इसे प्राप्त करना संभव है: ठोस शक्ति में 70-110% की वृद्धि, समान गतिशीलता के साथ, संकोचन में 60-70% की कमी और दो-तीन गुना वृद्धि जल पारगम्यता। कंक्रीट के लिए घरेलू जटिल एडिटिव्स के सबसे लोकप्रिय प्रकारों में से एक "इलास्टोबेटन" एडिटिव है: ए, बी या सी (प्रबलित कंक्रीट उत्पादों या संरचनाओं के उद्देश्य के आधार पर)।

आवेदन की सूक्ष्मता

सभी प्रकार के ठोस मिश्रणों को गर्म पानी में पतला या भंग किया जाना चाहिए। यदि एडिटिव को सीमेंट-रेत मोर्टार के साथ लिक्विड एग्रीगेट अवस्था में मिलाया जाता है, तो यह जोड़ने के तुरंत बाद काम करना शुरू कर देता है।

पूरी तरह से घुलने और पूरी तरह से मिलाने के बाद ही ड्राई एडिटिव "काम" करना शुरू कर देगा। एडिटिव्स की खुराक विशिष्ट सामग्री, विशिष्ट कार्यों और निर्माता के निर्देशों की आवश्यकताओं पर निर्भर करती है। सामान्य तौर पर, बाइंडर (सीमेंट) के वजन से एडिटिव्स की मात्रा 1% से अधिक नहीं होनी चाहिए।