Програми розрахунку та проектування природних, припливних та витяжних вентиляційних систем. Аспіраційні системи: види, пристрій, критерії вибору установки Розрахунок системи аспірації з циклонами приклад

2. Розрахункова частина 6

2.1. Методика розрахунку 6

2.1.1. Послідовність розрахунку 6

2.1.2. Визначення втрат тиску в повітроводі 7

2.1.3. Визначення втрат тиску в колекторі 8

2.1.4. Розрахунок пиловловлюючого апарату 9

2.1.5. Розрахунок матеріального балансу процесу пиловловлення 11

2.1.6. Вибір вентилятора та електродвигуна 12

2.2. Приклад розрахунку 13

2.2.1. Аеродинамічний розрахунок мережі аспірації (від місцевого відсмоктування до колектора включно) 13

2.2.2. Ув'язування опорів ділянок 19

2.2.3. Розрахунок втрат тиску в колекторі 22

2.2.4. Розрахунок пиловловлюючого апарату 23

2.2.5. Розрахунок ділянок 7 та 8 до установки вентилятора 25

2.2.6. Вибір вентилятора та електродвигуна 28

2.2.7. Уточнення опорів ділянок 7 та 8 29

2.2.8. Матеріальний баланс процесу пиловловлення 31

Список Бібліографів 32

Додаток 1 33

Додаток 2 34

Додаток 3 35

Додаток 4 36

Додаток 5 37

Додаток 6 38

Додаток 7 39

Додаток 8 40

Додаток 9 41

Додаток 10 42

Додаток 11 43

Додаток 12 44

Додаток 13 46

Додаток 14 48

1. Загальні положення

У процесах обробки деревини на деревообробних верстатах утворюється велика кількістьяк великих частинок - відходів виробництва (стружка, тріска, кора), так і дрібніших (тирса, пил). Особливістю даного технологічного процесу є значна швидкість, що повідомляється частинкам, що утворюються, при впливі ріжучого інструменту на оброблюваний матеріал, а також велика інтенсивність пилоутворення. Тому практично всі деревообробні верстати обладнані витяжними пристроями, які називають місцевими відсмоктувачами.

Система, що об'єднує місцеві відсмоктувачі, повітроводи, колектор (збірник, до якого приєднуються повітроводи - відгалуження), пиловловлюючий апарат і вентилятор, називається аспіраційною системою.

Сукупність повітроводів - відгалужень, приєднаних до колектора, називається вузлом.

На деревообробних ділянках, обладнаних верстатами, застосовуються колектори різних конструкцій (рис.1). Характеристики деяких видів колекторів наведено у табл. 1.

Для переміщення відходів, що утворюються (наприклад, з бункерів зберігання відходів до паливних бункерів котельні) використовується система пневматичного транспорту, її відмінність від аспіраційної системи полягає в тому, що функції місцевого відсмоктування виконує завантажувальна вирва.

Найважливішою характеристикою, що використовується під час розрахунків систем аспірації та пневмотранспорту, є масова концентрація запиленого повітря (М, кг/кг). Масова концентрація – це відношення кількості переміщуваного матеріалу до кількості повітря, що його транспортує:

|

|

|

|

Мал. 1. Види колекторів:

а) вертикальний колектор з нижнім відведенням (барабанний)

б) вертикальний колектор з верхнім відведенням ("люстра"); в) горизонтальний колектор

Таблиця 1

|

Характеристика колекторів |

||||||

|

Мінімальна кількість повітря, що відводиться, м³/ч |

Вхідні патрубки |

Вихідний патрубок |

||||

|

кількість |

вх |

діаметр (розмір перерізу), мм |

коефіцієнт місцевого опору ζ вих |

|||

|

колектори горизонтальні |

||||||

|

Де = 339 (300х300) | ||||||

|

Де = 339 (300х300) | ||||||

|

Де = 391 (400х300) | ||||||

|

колектори вертикальні |

||||||

|

а) з верхнім введенням (з нижнім відведенням) |

||||||

|

б) з нижнім уведенням (з верхнім відведенням) |

||||||

кг/кг, (1)

кг/кг, (1)

де G Σ n– сумарна масова витрата матеріалу, що переміщується, кг/год;

L Σ – сумарна кількість повітря, потрібна для переміщення матеріалу (об'ємна витрата), м 3 /год;

ρ в- Щільність повітря, кг/м 3 . При температурі 20°С та атмосферному тискуВ = 101,3 кПа, ρ в = 1,21 кг/м3.

При проектуванні аспіраційних систем важливе місце займає аеродинамічний розрахунок, що полягає у виборі діаметрів повітроводів, підборі колектора, визначенні швидкостей на ділянках, розрахунку та подальшій ув'язці втрат тиску на ділянках, визначенні сумарного опору системи.

Виробничі процеси нерідко супроводжуються виділенням пилоподібних елементів або газів, які забруднюють повітря у приміщенні. Проблему допоможуть вирішити аспіраційні системи, спроектовані та монтовані відповідно до нормативними вимогами.

Розберемося, як працюють і де застосовують такі пристрої, які бувають види повітроочисних комплексів. Позначимо основні робочі вузли, опишемо норми проектування та правила встановлення аспіраційних систем.

Забруднення повітря – неминуча частина багатьох виробничих процесів. Щоб дотриматися встановлених санітарні нормичистоти повітря використовують процеси аспірації. З їхньою допомогою можна ефективно видаляти пил, бруд, волокна та інші подібні домішки.

Аспірація є засмоктуванням, яке здійснюється шляхом створення в безпосередній близькості від джерела забруднень області зниженого тиску.

Щоб створювати такі системи, необхідні серйозні спеціальні знання та практичний досвід. Хоча робота засобів аспірації тісно пов'язана з функціонуванням, не кожен спеціаліст з вентиляції впорається з проектуванням та монтажем обладнання цього типу.

Для досягнення максимальної ефективностікомбінують методи вентилювання та аспірації. Вентиляційна система у виробничому приміщенні має бути обладнана, щоб забезпечити постійне надходження свіжого повітрязовні.

Аспірація широко застосовується у таких галузях промисловості:

- дробильне виробництво;

- обробка деревини;

- виготовлення споживчої продукції;

- інші процеси, що супроводжуються виділенням великої кількості шкідливих для вдихання речовин.

Забезпечити безпеку співробітників стандартними засобами захисту вдається далеко не завжди, аспірація може стати єдиною можливістю налагодити безпечний виробничий процес у цеху.

Аспіраційні установки призначені для ефективного та швидкого видаленняз повітря різних дрібних забруднень, що утворюються у процесі промислового виробництва

Видалення забруднень за допомогою систем цього типу виконується за спеціальними повітроводами, які мають великий кутнахилу. Така позиція дозволяє запобігти появі про зон застоювання.

Мобільні вентиляційно-аспіраційні установки прості в монтажі та експлуатації, вони чудово підходять для невеликих підприємств або навіть для домашньої майстерні

Показником ефективності роботи такої системи вважають рівень невибивання, тобто. співвідношення кількості забруднень, які були видалені, до маси шкідливих речовин, які не потрапили до системи.

Розрізняють два типи систем аспірації:

- модульні системи- Стаціонарний пристрій;

- моноблоки- Мобільні установки.

Крім того, аспіраційні системи класифікують за рівнем напору:

- низьконапірні- Менше 7,5 кПа;

- середньонапірні- 7,5-30 кПа;

- високонапірні- Понад 30 кПа.

Комплектація аспіраційної системи модульного та моноблочного типувідрізняється.

У гарячих цехах підігрів повітря, що надходить зовні, не потрібен, достатньо зробити отвір у стіні і закрити його заслінкою.

Висновки та корисне відео на тему

Тут представлений огляд розпакування та монтажу мобільної системиаспірації RIKON DC3000 для деревообробної промисловості:

У цьому ролику продемонстровано стаціонарну систему аспірації, яка використовується при виробництві меблів:

Системи аспірації – сучасний та надійний спосібочищення повітря в промислових приміщенняхвід небезпечних забруднень. Якщо конструкція правильно спроектована та змонтована без помилок, вона продемонструє високу ефективністьза мінімальних витрат.

Чи є що доповнити, чи виникли питання по темі аспіраційних систем? Будь ласка, залишайте коментарі до публікації. Форма зв'язку перебуває у нижньому блоці.

Вступ

Місцева витяжна вентиляція відіграє найактивнішу роль комплексі інженерних засобів нормалізації санітарно-гігієнічних умов праці виробничих приміщеннях. На підприємствах, пов'язаних із переробкою сипких матеріалів, цю роль виконують аспіраційні системи (АС), що забезпечують локалізацію пилу у місцях її утворення. Загальнообмінна вентиляція досі відігравала допоміжну роль - забезпечувала компенсацію повітря, що видаляється АС. Дослідженнями кафедри МОПЕ БелГТАСМ показано, що загальнообмінна вентиляція є складовоюкомплексу систем знепилення (аспірація, системи боротьби з вторинним пилоутворенням – гідрозмив або сухе вакуумне пилоприбирання, загальнообмінна вентиляція).

Незважаючи на тривалу історію розвитку, аспірація отримала фундаментальну науково-технічну основу лише останні десятиліття. Цьому сприяло розвиток вентиляторобудування та вдосконалення техніки очищення повітря від пилу. Росла та потреба аспірації з боку галузей металургійної будівельної індустрії, що швидко розвиваються. Виникла низка наукових шкіл спрямованих на вирішення екологічних проблем, що виникають. В галузі аспірації стали відомими уральська (Бутиков С.Є., Гервасьєв AM, Глушков Л.А., Камишенко М.Т., Оліфер В.Д. та ін), криворізька (Афанасьєв І.І., Бошняков Є.М. ., Нейков О.Д., Логачов І.М., Мінко В.А., Серенко А.С., Шелекетін А.В. розрахунку локалізацій пиловиділень за допомогою аспірації Розроблені на їх основі технічні рішення в галузі проектування систем аспірації закріплені в ряді нормативних та науково-методичних матеріалів.

Справжні методичні матеріалиузагальнюють накопичені знання у галузі проектування аспіраційних систем та систем централізованого вакуумного пилоприбирання (ЦПУ). Застосування останніх розширюється особливо у виробництві, де гідрозмив неприпустимий з технологічних і будівельних міркувань. Призначені для підготовки інженерів-екологів методичні матеріали доповнюють курс Промислова вентиляція» та передбачають розвиток практичних навичок у студентів старших курсів спеціальності 17.05.09. Ці матеріали націлені на те, щоб студенти вміли:

Визначити необхідну продуктивність місцевих відсмоктувачів АС та насадків ЦПУ;

Вибрати раціональні та надійні системитрубопроводів із мінімальними втратами енергії;

Визначити необхідну потужність аспіраційної установкита вибрати відповідні тягодутьєві засоби

І знали:

Фізичну основу розрахунку продуктивності місцевих відсмоктувачів АС;

Принципова відмінність гідравлічного розрахункусистем ЦПУ та мережі повітроводів АС;

Конструктивне оформлення укриттів перевантажувальних вузлів та насадків ЦПУ;

Принципи забезпечення надійності роботи АС та ЦПУ;

Принципи підбору вентилятора та особливості роботи на конкретну систему трубопроводів.

Методичні вказівкиорієнтовані на вирішення двох практичних завдань: «Розрахунок та вибір аспіраційного обладнання (практичне завдання №1), «Розрахунок та вибір обладнання вакуумної системи збирання пилу та просипу (практичне завдання №2)».

Апробацію цих завдань здійснено в осінньому семестрі 1994 року на практичних заняттяхгруп АГ-41 та АГ-42, студентам яких укладачі висловлюють вдячність за виявлені ними неточності та технічні похибки. Уважне вивчення матеріалів студентами Тітовим В.А., Сероштаном Г.М., Єрьоміною Г.В. дали нам підставу внести зміни до змісту та редакції методичних вказівок.

1. Розрахунок та вибір аспіраційного обладнання

Мета роботи: визначення необхідної продуктивності аспіраційної установки, що обслуговує систему аспіраційних укриттів місць завантаження стрічкових конвеєрів, вибір системи повітроводів, пиловловлювача та вентилятора.

Завдання включає:

А. Розрахунок продуктивності місцевих відсмоктувачів (обсягів аспірації).

Б. Розрахунок дисперсного складу та концентрації пилу в аспірованому повітрі.

В. Вибір пиловловлювача.

Г. Гідравлічний розрахунок аспіраційної системи.

Д. Вибір вентилятора та електродвигуна до нього.

Початкові дані

(Чисельні значення вихідних величин визначаються номером варіанта N. У дужках вказані значення варіанта N = 25).

1. Витрата матеріалу, що транспортується

G м =143,5 – 4,3N, (G м =36 кг/с)

2. Щільність частинок сипучого матеріалу

2700 + 40N (=3700 кг/м 3).

3. Вихідна вологість матеріалу

4,5 - 0,1 N, (%)

4. Геометричні параметри перевантажувального жолоба (рис 1):

h 1 =0,5+0,02N, ()

h 3 =1-0,02N,

5. Типи укриттів місця завантаження стрічкового конвеєра:

0 – укриття з одинарними стінками (для парних N),

Д - укриття з подвійними стінками (для непарних N),

Ширина стрічки конвеєра B, мм;

1200 (для N = 1 ... 5); 1000 (для N = 6 ... 10); 800 (для N = 11 ... 15),

650 (для N = 16...20); 500 (для N= 21...26).

S ж – площа поперечного перерізу ринви.

Мал. 1. Аспірація перевантажувального вузла: 1 – верхній конвеєр; 2 – верхнє укриття; 3 – перевантажувальний жолоб; 4 – нижнє укриття; 5 – аспіраційна вирва; 6 – бічні зовнішні стінки; 7 – бічні внутрішні стінки; 8 – жорстка внутрішня перегородка; 9 – стрічка конвеєра; 10 - зовнішні торцеві стінки; 11 – торцева внутрішня стінка; 12 – нижній конвеєр

Таблиця 1. Геометричні розміри нижнього укриття, м

| Ширина стрічки конвеєра В, м |

|||||||

Таблиця 2. Гранулометричний склад матеріалу, що транспортується

| Номер j фракції, |

|||||||||

| Розмір отворів суміжних сит, мм |

|||||||||

| Середній діаметр фракції d j, мм |

* z = 100 (1 - 0,15).

Таблиця 3. Довжина ділянок аспіраційної мережі

| Довжина ділянок аспіраційної мережі |

|||

| для непарних N |

для парних N |

||

Мал. 2. Аксонометричні схеми аспіраційної системи перевантажувальних вузлів: 1 – перевантажувальний вузол; 2 – аспіраційні патрубки (місцеві відсмоктувачі); 3 – пиловловлювач (циклон); 4 – вентилятор

2. Розрахунок продуктивності місцевих відсмоктувачів

В основу розрахунку необхідного обсягу повітря, що видаляється з укриття, покладено рівняння повітряного балансу:

Витрата повітря, що надходить у укриття через нещільність (Q н; м 3 /с), залежить від площі нещільностей (F н, м 2) та оптимальної величини розрідження в укритті (Р у, Па):

(2)

(2)

де - щільність навколишнього повітря (при t 0 = 20 ° С; = 1,213 кг/м 3).

Для укриття місця завантаження конвеєра нещільності зосереджені в зоні контакту зовнішніх стінок з стрічкою конвеєра, що рухається (див. рис. 1):

де: П – периметр укриття у плані, м; L 0 - Довжина укриття, м; b – ширина укриття, м; - Висота умовної щілини в зоні контакту, м.м.

Таблиця 4. Величина розрідження в укритті (Р у) та ширина щілини ()

| Вид матеріалу, що транспортується |

Медіанний діаметр, мм |

Укриття типу «0» |

Укриття типу «Д» |

||

| Кусковий |

|||||

| Зернистий |

|||||

| Порошкоподібний |

|||||

Витрата повітря, що надходить у укриття по жолобу, м 3 /с

![]() (4)

(4)

де S - площа поперечного перерізу жолоба, м 2; – швидкість потоку матеріалу, що перевантажується при виході з жолоба (кінцева швидкість падіння частинок), визначається послідовно розрахунком:

а) швидкості на початку ринви, м/с (наприкінці першої ділянки, див. рис. 1)

![]() , G=9,81 м/с 2 (5)

, G=9,81 м/с 2 (5)

б) швидкості наприкінці другої ділянки, м/с

![]() (6)

(6)

в) швидкості наприкінці третьої ділянки, м/с

- Коефіцієнт ковзання компонентів («коефіцієнт ежекції») u - швидкість повітря в жолобі, м / с.

Коефіцієнт ковзання компонентів залежить від числа Бутакова-Нейкова *

![]() (8)

(8)

та критерію Ейлера

![]()

![]() (9)

(9)

де d – середній діаметр частинок матеріалу, що перевантажується, мм,

![]() (10)

(10)

(якщо виявиться, що , слід приймати як розрахунковий середній діаметр ; – сума коефіцієнтів місцевих опорів (к.м.c.) жолоба та укриттів

![]() (11)

(11)

ζ вх - к.м.с, входу повітря у верхнє укриття, віднесений до динамічного натиску повітря наприкінці жолоба.

![]() ; (12)

; (12)

F в - площа нещільностей верхнього укриття, м 2;

* Числа Бутакова-Нейкова та Ейлера є суттю параметрів М і N широко використовуються в нормативних та навчально-методичних матеріалах.

- К.М.С. жолоби (=1,5 для вертикальних жолобів, = 90°; =2,5 за наявності похилої ділянки, тобто 90°) ; -к.м.с. жорсткої перегородки (для укриття типу «Д»; у укритті типу «0» жорстка перегородка відсутня, у цьому випадку пер =0);

Таблиця 5. Значення для укриття типу «Д»

Ψ – коефіцієнт лобового опору частки

![]() (13)

(13)

β – об'ємна концентрація частинок у жолобі, м 3 /м 3

![]() (14)

(14)

- Відношення швидкості потоку частинок на початку жолоба до кінцевої швидкості потоку.

При знайдених числах B u і E u коефіцієнт ковзання компонентів визначається рівномірно прискореного потоку частинок за формулою:

![]() (15)

(15)

Рішення рівняння (15)* можна знайти методом послідовних наближень, вважаючи першим наближенням

![]() (16)

(16)

Якщо виявиться, що? Порядок розрахунку розглянемо з прикладу. 1. На підставі заданого гранулометричного складу будуємо інтегральний графік розподілу частинок по крупності (скориставшись попередньо знайденою інтегральною сумою mi) і знаходимо медіанний діаметр (рис. 3) d м = 3,4 мм > 3 мм, тобто. маємо випадок перевантаження шматкового матеріалу і, отже, =0,03 м; P у = 7 Па (табл. 4). Відповідно до формули (10) середній діаметр частинок 2. За формулою (3) визначаємо площу нещільностей нижнього укриття (маючи на увазі, що L 0 =1,5 м; b =0,6 м, при В =0,5 м (див. табл. 1) F н =2 (1,5 + 0,6) 0,03 = 0,126 м 2 3. За формулою (2) визначаємо витрату повітря, що надходить через нещільність укриття Існують інші формули визначення коефіцієнта зокрема. для потоку дрібних частинок, швидкості руху яких позначається опір повітря . Мал. 3. Інтегральний графік розподілу частинок по крупності 4. За формулами (5)… (7) знаходимо швидкості потоку частинок у жолобі: отже n = 4,43/5,87 = 0,754. 5. За формулою (11) визначаємо суму к.м.с. ринви з урахуванням опору укриттів. При F =0,2 м 2 за формулою (12) маємо При h/H = 0,12/0,4 = 0,3, за табл. 5 знаходимо ζ n ep =6,5; 6. За формулою (14) знаходимо об'ємну концентрацію частинок у жолобі 7. За формулою (13) визначаємо коефіцієнт лобового опору 8. За формулами (8) і (9) знаходимо відповідно число Бутакова-Нейкова та число Ейлера: 9. Визначаємо коефіцієнт «ежекції» відповідно до формули (16): І, отже, можна користуватися формулою (17) з урахуванням (18)… (20): 10. За формулою (4) визначаємо витрату повітря, що надходить у нижнє укриття першого перевантажувального вузла: З метою скорочення обчислень покладемо для другого, третього та четвертого перевантажувальних вузлів витрата До 2 = 0,9; до 3 = 0,8; до 4 = 0,7 Результату обчислень заносимо до першого рядка табл. 7, вважаючи, що всі перевантажувальні вузли обладнані одним і тим самим укриттям, витрата повітря, що надходить через нещільності i - го перевантажувального вузла, Q н i = Q н = 0,278 м 3 /с. Результат заносимо до другого рядка табл. 7 а суму витрат Q ж i + Q н i - в третю. Сума витрат , - являє собою загальну продуктивність аспіраційної установки (витрата повітря, що надходить у пиловловлювач - Q n) і заноситься у восьмий стовпець цього рядка. Розрахунок дисперсного складу та концентрації пилу в аспірованому повітрі Щільність пилу Витрата повітря, що надходить у вибуття за жолобом – Q жi (через нещільність для укриття типу «О» – Q ні = Q H), що видаляється з укриття – Q ai (див. табл. 7). Геометричні параметри укриття (див. рис. 1), м: довжина - L 0; ширина – b; висота - Н. Площа поперечного перерізу, м: а) аспіраційного патрубка F вх = bc.; б) укриття між зовнішніми стінками (для вибуття типу «О») в) укриття між внутрішніми стінками (для укриття типу «Д») де b - Відстань між зовнішніми стінками, м; b 1 - Відстань між внутрішніми стінками, м; Н - висота укриття, м; с - Довжина вхідного перерізу аспіраційного патрубка, м. с. У нашому випадку, при В = 500 мм для укриття з подвійними стінками (укриття типу «Д») b =0,6 м; b 1 = 0,4 м; =0,25 м; H = 0,4 м; F вx = 0,25 0,6 = 0,15 м 2; F 1 = 0,4 0,4 = 0,16 м2. Видалення аспіраційної вирви від жолоба: а) для укриття типу «0» L у = L; б) для укриття типу "Д" L у = L -0,2. У разі L у =0,6 – 0,2 =0,4 м. Середня швидкість повітря всередині укриття, м/с: а) для укриття типу «Д» б) для укриття типу «0» =(Q ж +0,5Q H)/F2. (22) Швидкість входу повітря в аспіраційну вирву, м/с: Q а / F вх (23) Діаметр найбільшої частки в повітрі, що аспірується, мкм: За формулою (21) або за формулою (22) визначаємо швидкість повітря в укритті та результат заносимо у рядок 4 табл. 7. За формулою (23) визначаємо швидкість входу повітря в аспіраційну вирву і результат заносимо в рядок 5 табл. 7. За формулою (24) визначаємо заносимо результат у рядок 6 табл. 7. Таблиця 6. Масовий вміст частинок пилу, що залежить від Номер фракції j Розмір фракції, мкм Масова частка частинок j-їфракції (%) при , мкм Значення відповідні розрахунковій величині (або найближчому значенню) виписуємо зі стовпця таблиці 6 і результати (у частках) заносимо до рядків 11…16 стовпців 4…7 табл. 7. Можна використовувати і лінійну інтерполяцію значень таблиці, але слід пам'ятати, що у результаті отримаємо, зазвичай, і тому потрібно скоригувати максимальне значення (щоб забезпечити ). Визначення концентрації пилу Витрата матеріалу – , кг/с (36), Щільність частинок матеріалу - кг/м 3 (3700). Вихідна вологість матеріалу – % (2). Відсотковий вміст у матеріалі, що перевантажується, частинок дрібніше – , % (при =149…137 мкм, =2 + 1,5=3,5%. Витрата пилу, що перевантажується з матеріалом – Об'єми аспірації – , м 3 /с ( Максимальна концентрація пилу в повітрі, що видаляється місцевим відсмоктуванням з i-го укриття (г/м 3), Фактична концентрація пилу в повітрі, що аспірується. де - поправочний коефіцієнт, що визначається за формулою в якій для укриттів типу "Д", для укриттів типу "О"; у нашому випадку (при кг/м3) Або за W=W 0 =2% 1. Відповідно до формули (25) обчислюємо .і заносимо результати у 7 рядок зведеної табл. 7 (заданий витрата пилу ділимо на відповідне числове значення рядка 3, а результати заносимо в 7 рядок; для зручності у примітці, тобто в стовпці 8, проставляємо значення). 2. Відповідно до формул (27...29) при встановленій вологості будуємо розрахункове співвідношення типу (30) для визначення поправочного коефіцієнта , значення якого заносимо в рядок 8 зведеної табл. 7. приклад. За формулою (27) знайдемо поправочний коефіцієнт псі та м/с: Якщо запиленість повітря виявиться значною (> 6 г/м 3 ), необхідно передбачити інженерні способи зменшення концентрації пилу, наприклад: гідрозрошення матеріалу, що перевантажується, зменшення швидкості входу повітря в аспіраційну воронку, пристрій осаджувальних елементів у укритті або застосування місцевих відсмоктувачів - сепараторів. Якщо шляхом гідрозрошення вдається збільшити вологість до 6%, то матимемо: При = 3,007, 3. За формулою (26) визначаємо фактичну концентрацію пилу в I місцевому відсмоктуванні і результат заносимо в рядок 9 табл. 7 (значення рядка 7 множаться на відповідні i-го відсмоктування – значення рядка 8). Визначення концентрації та дисперсного складу пилу перед пиловловлювачем Для вибору пиловловлюючої установкиаспіраційної системи, що обслуговує всі місцеві відсмоктування, необхідно знайти усереднені параметри повітря перед пиловловлювачем. Для їх визначення використовуються очевидні балансові співвідношення законів збереження маси, що транспортується по повітроводах пилу (вважаючи, що осадження пилу на стінках повітроводів дуже мало): Для концентрації пилу в повітрі, що надходить у пиловловлювач, маємо очевидне співвідношення: Маючи на увазі, що витрата пилу j-іфракції в i - м місцевому відсмоктуванні Очевидно, що 1. Перемножуючи відповідно до формули (32) значення рядка 9 та рядка 3 табл. 7, знаходимо витрата пилу в i - м відсмоктувачі, а його значення заносимо в рядок 10. Суму цих витрат проставимо в стовпці 8. Мал. 4. Розподіл частинок пилу по крупності перед входом у пиловловлювач Таблиця 7. Результати розрахунків обсягів аспірованого повітря, дисперсного складу та концентрації пилу в місцевих відсмоктувачах і перед пиловловлювачем Умовні позначення Розмірність Для i-го відсмоктування Примітка Г/с при W=6% 2. Помножуючи значення рядка 10 на відповідні значення рядків 11...16, отримаємо відповідно до формули (34) величину витрати пилу j-ої фракції i-му місцевомувідсмоктування. Значення цих величин заносимо на рядках 17...22. Порядкова сума цих величин, що проставляється в стовпці 8, представляє витрата j-ої фракції перед пиловловлювачем, а відношення цих сум до загальної витрати пилу відповідно до формули (35) є масовою часткою j-ої фракції пилу, що надходить у пиловловлювач. Значення проставляються у стовпці 8 табл. 7. 3. На підставі обчислених в результаті побудови інтегрального графіка розподілу пилових частинок по крупності (рис. 4) знаходимо розмір пилових частинок, дрібніше яких у вихідному пилу міститься 15,9% від загальної масичастинок (мкм), медіанний діаметр (мкм) та дисперсію розподілу частинок по крупності: Найбільш широке поширення при очищенні аспіраційних викидів від пилу набули інерційні сухі пиловловлювачі - циклони типу ЦН; інерційні мокрі пиловловлювачі – циклони – пробивачі СІОТ, коагуляційні мокрі пиловловлювачі КМП та КЦМП, ротоклони; контактні фільтри – рукавні та зернисті. Для перевантажень ненагрітих сухих сипучих матеріалів застосовуються зазвичай циклони НИОГАЗ при концентрації пилу до 3 г/м 3 і мкм або рукавні фільтрипри великих концентраціях пилу та меншої його крупності. На підприємствах із замкнутими циклами водопостачання використовуються інерційні мокрі пиловловлювачі. Витрата повітря, що очищається – , м 3 /с (1,7), Концентрація пилу в повітрі перед пиловловлювачем – , г/м 3 (2,68). Дисперсний склад пилу в повітрі перед пиловловлювачем – (див. табл. 7). Медіанний діаметр пилових частинок – , мкм (35,0). Дисперсія розподілу частинок по крупності – (0,64), Щільність пилових частинок – , кг/м3 (3700). При виборі як пиловловлювач циклонів типу ЦН використовуються наступні параметри (табл. 8). аспіраційний конвеєр гідравлічний повітропровід Таблиця 8. Гідравлічний опір та ефективність циклонів Параметр Мкм – діаметр частинок, що уловлюються на 50% у циклоні з діаметром м при швидкості повітря , динамічної в'язкості повітря Па с та щільності частинок кг/м 3 М/с – оптимальна швидкість повітря поперечному перерізіциклону Дисперсія парціальних коефіцієнтів очищення – Коефіцієнт місцевих опорів циклону, віднесений до динамічного натиску повітря в поперечному перерізі циклону, ζ ц: для одного циклону для групи з 2-х циклонів для групи з 4-х циклонів Допустима концентрація пилу в повітрі, викиданні в атмосферу, г/м 3 При м 3 /c (37) При м 3 /c (38) Де коефіцієнт, що враховує фіброгенну активність пилу, визначається залежно від величини гранично допустимої концентрації (ГДК) пилу в повітрі робочої зони: ГДК мг/м3 Необхідний ступінь очищення повітря від пилу, % Розрахунковий ступінь очищення повітря від пилу, % де - ступінь очищення повітря від пилу j-йфракції, % (пофракційна ефективність - приймається за довідковими даними). Дисперсний склад багатьох промислових пилу.< <60 мкм) как и пофракционная степень их очистки и инерционных пылеуловителю подчиняется логарифмически нормальному закону распределения, и общая степень очистки определяется по формуле : в якій де – діаметр частинок, що уловлюються на 50% у циклоні діаметром Д ц при середній швидкості повітря в його поперечному перерізі , – динамічний коефіцієнт в'язкості повітря (при t=20 °С, =18,09–10–6 Па–с). Інтеграл (41) не дозволяється у квадратурах, та його значення визначаються чисельними методами. У табл. 9 наведено значення функції знайдені цими методами та запозичені з монографії. Неважко встановити, що це інтеграл ймовірності, табличні значення якого наведено у багатьох математичних довідниках (див., напр., ). Порядок розрахунку розглянемо конкретному гримері. 1. Допустима концентрація пилу в повітрі після його очищення відповідно до формули (37) при ГДК у робочій зоні 10 мг/м 3 () 2. Необхідний ступінь очищення повітря від пилу за формулою (39) становить Така ефективність очищення наших умов (мкм і кг/м 3 ) може бути забезпечена групою з 4-х циклонів ЦН-11 3. Визначимо необхідну площу поперечного перерізу одного циклону: 4. Визначаємо розрахунковий діаметр циклону: Вибираємо найближчий із нормованого ряду діаметрів циклонів (300, 400, 500, 600, 800, 900, 1000 мм), а саме м. 5. Визначаємо швидкість повітря у циклоні: 6. За формулою (43) визначимо діаметр частинок, що уловлюються в цьому циклоні на 50%: 7. За формулою (42) визначаємо параметр X: Отриманий результат, заснованої на методиці НДГАЗ, передбачає логарифмічно нормальний закон розподілу пилових частинок по крупності. Фактично дисперсний склад пилу, в області великих частинок (> 60 мкм), в повітрі, що аспірується, для укриттів місць завантаження конвеєрів відрізняється від нормально-логарифмічного закону. Тому розрахунковий ступінь очищення рекомендується порівняти з розрахунками за формулою (40) або з методикою кафедри МОПЕ (для циклонів), що базується на дискретному підході до досить повно висвітленої в курсі «Механіка аерозолів». Альтернативний шлях визначення достовірної величини загального ступеня очищення повітря в пиловловлювачах полягає у постановці спеціальних експериментальних дослідженьта порівняння їх з розрахунковими, що ми рекомендуємо для поглибленого вивчення процесу очищення повітря від твердих частинок. 9. Концентрація пилу у повітрі після очищення становить тобто. менше допустимої.![]() , (17)

, (17)![]() (18)

(18)![]() (20)

(20)![]() .

.

![]()

![]()

частинок у жолобі![]()

![]()

(24)

(24)

![]() , Г / с (103,536 = 1260).

, Г / с (103,536 = 1260).![]() ). Швидкість входу в аспіраційну вирву – , м/с (

). Швидкість входу в аспіраційну вирву – , м/с ( ![]() ).

).![]() , (25)

, (25)![]() (31)

(31)![]() , =2,931 р./м 3 і як розрахункове співвідношення використовуємо співвідношення (31).

, =2,931 р./м 3 і як розрахункове співвідношення використовуємо співвідношення (31).![]() (36)

(36)

![]() .

.

![]() (39)

(39) , (41)

, (41) , (42)

, (42) , (43)

, (43)![]() ,

, ![]() , (44)

, (44) , (45)

, (45)![]()

![]() м 2

м 2![]() м

м![]() м/c

м/c![]() мкм

мкм .

. г/м 3 ,

г/м 3 ,

Нині аспіраційні системи досить поширені, оскільки з кожним днем розвиток промисловості лише посилюється.

Загальні відомості

Фільтрувальні установки з - це загальні системи, які найпоширеніші. Вони призначаються для фільтрації повітря, в якому містяться тверді частинки розмір яких досягає 5 мкм. Ступінь очищення таких аспіраційних систем 99,9%. Також варто відзначити, що конструкція даної фільтрувальної установки, що має накопичувальний бункер, дозволяє застосовувати її для монтажу в традиційних системах очищення повітря, які мають розгалужену систему повітроводу, а також витяжним вентиляторомВисока потужність.

Центральний накопичувач у таких системах застосовується для того, щоб зберігати, а також дозувати та видавати подрібнені відходи деревообробки. Виробництво цього бункера здійснюється з обсягом від 30 до 150 м 3 . Крім того, аспіраційна система комплектується такими деталями, як шлюзові перевантажувачі або шнеки, вибухо- пожежозахисна система, система, що контролює рівень наповнення бункера.

Модульні системи

Існує також модульна системааспірації повітря, що призначається для наступних цілей:

- Забезпечити повне та надійне знепилення повітря у виробничому приміщенні на тому рівні, який передбачено нормативними положеннями.

- Найбільш важливе завдання- Захист атмосферного повітря від його забруднення з боку підприємства.

- Також ця система призначається для видалення деревообробних відходів виробництва від технологічного обладнання у вигляді суміші повітря і пилу, а також подальшої подачі даної суміші в пиловловлюючі апарати.

- p align="justify"> Модульна система призначається і для того, щоб організувати відхід викидів від місця очищення повітря до місця його утилізації. Вона може функціонувати повністю автоматичному режимі.

- Остання функція, яку виконує ця система - це дозована подача тирси до паливного бункеру. Ця операція також може функціонувати у повністю автоматичному режимі, але й ручний також є.

Устаткування для розрахунку

Щоб провести розрахунок аспіраційної системи, спочатку необхідно об'єднати їх у загальну мережу. У такі мережі входить:

- Обладнання, що функціонує одночасно.

- Обладнання, яке розташоване близько один до одного.

- Обладнання з однаковим пилом або близьким за якістю, а також властивостями.

- Останнє, що необхідно враховувати, - це обладнання з близькою або однаковою температурою повітря.

Також варто відзначити, що оптимальна кількість точок відсмоктування для однієї аспіраційної системи дорівнює шести. Однак більша кількість можлива. Важливо знати, що при наявності обладнання, яке працює з постійно змінним потоком повітря, необхідно спроектувати для цього пристрою окрему систему аспірації або ж додати до вже наявної малої кількості "супутніх" точок відсмоктування (одну або дві з малою витратою).

Розрахунок повітря

Для важливо провести точні розрахунки. Перше, що визначається за таких розрахунків - це витрата повітря на аспірацію, а також втрати тиску. Такі розрахунки проводяться для кожної машини, ємності або точки. Дані найчастіше можна взяти із паспортної документації на об'єкт. Однак дозволяється використовувати її та з аналогічних розрахунків з таким же обладнанням, якщо такі є. Також витрата повітря цілком можна визначити і по діаметру патрубка, який відсмоктує його або по отвору в корпусі аспіраційної машини.

Важливо додати, що можливе ежектування повітря, що надходить у продукт. Таке трапляється якщо, наприклад, повітря рухається самопливною трубою з великою швидкістю. У цьому випадку виникають додаткові витрати, які також повинні бути враховані. Крім цього, в деяких аспіраційних системах трапляється так, що певну кількістьповітря йде разом з продуктами, що відводяться після очищення. Ця кількість також має бути додана до витратної.

Розрахунок витрати

Після проведення всіх робіт з визначення витрати повітря та можливого ежектування необхідно скласти всі отримані числа, а після цього розділити суму на об'єм приміщення. Варто враховувати, що нормальний обмін повітря для кожного підприємства свій, але найчастіше цей показник знаходиться в межах від 1 до 3 циклів аспірації на годину. Більша кількість найчастіше застосовується для розрахунків встановлення систем у приміщеннях із загальнообмінною. Цей типобміну повітря використовується на підприємствах для видалення шкідливих випарів з приміщення, для видалення домішок або неприємних запахів.

При установці аспіраційної системи може створюватися підвищений вакуум через постійне відсмоктування повітря з приміщення. Тому необхідно передбачити встановлення в нього припливу зовнішнього повітря.

Пожежна аспірація

Нині аспіраційна пожежна системавважається найкращим засобомзахисту приміщення. Дієвим способомОповіщення в цьому випадку вважається аспіраційною з ультрачутливими лазерними Ідеальне місце застосування таких систем - це архіви, музеї, серверні, комутаторні приміщення, центри управління, лікарняні приміщення з високотехнологічним обладнанням, "чисті" промислові зони і т.д.

Іншими словами, аспіраційна система пожежної сигналізаціїтакого типу застосовується у приміщеннях, що становлять особливу цінність, у яких зберігаються матеріальні цінності або ж, усередині яких встановлено велику кількість дорогого обладнання.

Закрита аспіраційна система

Призначення її полягає в наступному: проведення санації трахеобронхіального дерева за умов штучної вентиляції легень та збереження асептики. Іншими словами, вони застосовуються лікарями для проведення складних операцій. Ця системавключає наступне:

- Конструкція пристрою виконана повністю із поліетилену, полівінілхлориду, поліпропілену. Зміст латексу у ній дорівнює нулю.

- Пристрій містить вертлюжний кутовий роз'єм, розмір якого повністю стандартизований, а також володіє рухомим внутрішнім кільцем. Наявність цієї деталі забезпечує надійне з'єднання з конектором.

- Система забезпечується захисним чохлом для санаційного катетера, який призначений для утримання цієї деталі у герметичних умовах.

- Розміри катетера закодовані за допомогою кольорового маркування.

Види систем

Нині є досить широка класифікація видів фільтрувальних систем. Деякі компанії, такі як "Фолтер", займаються виробництвом аспіраційних систем будь-якого виду.

Перший поділ систем здійснюється за характером циркуляції повітря. За цією ознакою їх можна розділити на два види: рециркуляційні і прямоточні. Перший клас систем має таку істотну відмінність, як повернення відібраного повітря з приміщення назад, після проходження повного процесу очищення. Тобто, ніяких викидів в атмосферу не виробляє. З цієї переваги випливає ще одне - висока економія на опаленні, оскільки нагріте повітря не залишає приміщення.

Якщо ж говорити про другий тип систем, їх принцип дії повністю відрізняється. Дана фільтрувальна установка повністю забирає повітря з приміщення, після чого здійснює його повне очищення, зокрема таких речовин, як пил і газ, після чого все забране повітря викидається в атмосферу.

Монтаж аспіраційних систем

Для того, щоб почати етап установки фільтраційної системи, спочатку проводять проектувальні роботи. Цей процес є дуже важливим, а тому йому приділяється особливу увагу. Відразу важливо сказати, що неправильно проведений етап проектування та розрахунку не зможе забезпечити необхідне очищення та циркуляцію повітря, що призведе до поганих наслідків. Для успішного складання проекту та подальшої установки системи необхідно врахувати декілька пунктів:

- Важливо визначити кількість повітря, що витрачається на один цикл аспірації, а також втрату тиску в кожному місці його забору.

- Важливо правильно визначити вид пиловловлювача. Для цього потрібно правильно підібрати його за його параметрами.

Проведення розрахунків та складання проекту – це не повний список того, що необхідно зробити перш, ніж розпочати процес монтажу системи. Іншими словами можна сказати, що установка фільтрів - це найпростіша і остання справа, за яку беруться майстри.

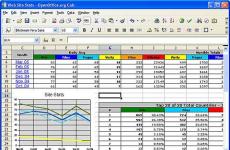

На допомогу інженерам, які займаються проектуванням та розрахунком вентиляції, створено безліч програм. Комп'ютер не тільки підрахує всі необхідні параметри, а й зробить креслення вентиляції. Про найзручніші і найпростіші рішення, а також про те, на чому ґрунтується алгоритм їх роботи, читайте далі.

Програма для розрахунку вентиляції Vent-Calc

Програма для проектування Vent-Calc є однією з найбільш функціональних і доступних. Алгоритм її роботи ґрунтується на формулах Альтшуля. Гідравлічні розрахунки повітроводів робляться за методикою, взятою із «Довідника проектувальника» за редакцією Староверова. Однаково добре справляється з розрахунком природної та примусової вентиляції.

Функції програми для вентиляціїVent-Calc:

- Розрахунок повітроводів з урахуванням температури та швидкості руху потоків, витрати повітря;

- Розрахунок повітроводів гідравлічний;

- Розрахунок місцевих опорів (звужень, відводів, розширень та розвилок) каналів приміщень. Вираховуються коефіцієнти опору на різних ділянках системи, втрати тиску в Паскалях, програма підбирає вентиляційне обладнання. Щоб упевнитися у правильності розрахунків, додаються таблиці ВСН 353-86. Під час роботи програма для вентиляції надсилає користувача до необхідних формул та таблиць;

- Підходить для розрахунку природної вентиляціїприміщення. Визначається оптимальний перетин вентканалу, що забезпечує превалювання тяги над опором повітря при заданій витраті повітря;

- Підраховує потужність нагрівання калорифером чи будь-яким іншим типом підігрівача повітря.

Ця програма для розрахунку систем вентиляції дуже хороша для учнів, які тільки проходять курс вентиляції в університеті. Ще одна перевага – це її безкоштовне розповсюдження.

Остання редакція програми для проектування вентиляції Vent-Calc найкоротший термінрозрахувати аеродинамічний опір системи та інші показники, необхідні попереднього підбору устаткування. Для цього необхідні такі показники:

- довжина основного повітроводу приміщення;

- витрата повітря на початку системи;

- витрата повітря наприкінці системи.

Вручну такий розрахунок досить трудомісткий і здійснюється поетапно. Тому програма для розрахунку Vent-Calc полегшить та прискорить роботу проектувальників, фахівців із продажу кліматичної технікита кваліфікованих монтажників.

Програма для проектування інженерних систем MagiCAD

Це програма для проектування систем вентиляції, опалення, водопостачання та каналізації, електромереж. MagiCAD розраховує та робить необхідні креслення.

Буде корисна будівельникам, проектувальникам, креслярам та менеджерам з продажу обладнання.

Функції MagiCAD:

- всі види розрахунків для вентиляційних систем(припливні та витяжні);

- зображення у 2D;

- зображення у 3D;

- найширша база даних обладнання європейських виробників;

- створення всієї необхідної проектної документації, зокрема специфікацій;

- можливість обміну даними з іншими програмами для малювання вентиляції;

- сумісність з ADT та AutoCAD.

Графіка MagiCAD заснована на базі AutoCAD і є її доповненням. Програму створено фінськими розробниками, які максимально спростили її використання. Тому інженер, знайомий з AutoCAD легко розбереться з дочірньою програмою для розрахунку вентиляції та інших. інженерних систем MagiCAD. Зручність використання досягається поділом ядра на модулі: Вентиляція, Трубопроводи, Електрика та Приміщення.

Фахівцю не потрібно прокреслювати складні повітророзподільні мережі, фітинги та повороти. Вже готові елементи складаються подібно до конструктора. Чи не потрібна навіть лінійка. Основна робота проектувальника – правильно скомпонувати існуючі вузли для отримання оптимального результату. Всі дані про проект є тут же. Заглянувши в електронне креслення, можна отримати необхідні відомості про роботу майбутньої вентиляції, наприклад, про переріз повітроводів та швидкість повітряного потоку в них.

Програмою для розрахунків вентиляційних систем MagiCAD користуються десятки великих проектних бюро скандинавських країн та багато проектних організацій країн СНД.

Програма розрахунку природної вентиляції та аспірації GIDRV 3.093

Програма GIDRV 3.093 створена для розрахунку систем вентиляції з примусовою та природною тягою. Є багатозадачною формою з набором закладок: «Характеристики схеми», «Етажі», «Дільниці», «Місцеві опори», «Розрахункова таблиця».

Функції програми для розрахунку природної вентиляції GIDRV 3.093:

- контрольний розрахунок параметрів витяжного повітроводу природної вентиляції;

- розрахунок нового та контрольний розрахунок повітряних каналів для аспірації;

- розрахунок нових та контрольні розрахунки припливних та витяжних повітроводів для систем з примусовою тягою.

Отримавши результати, можна змінити вихідні параметри на будь-яких ділянках повітроводів та зробити нову схему. За допомогою цієї програми для розрахунку природної вентиляції можна підбирати будь-які комбінації, досягаючи оптимальних показників роботи.

Схеми з поясненнями (характеристики каналів, опору системи, результати підрахунків) зберігаються у єдиному файлі. Перемикання та робота з різними варіантамирозрахунків дуже зручні та прості.

Автоматично виявляються ділянки з надлишковим натиском і надаються варіанти вирішення проблеми (звужувати перетин, використовувати діафрагми, шибери, дроселі).

Програма розрахунків природної вентиляції забезпечена функцією розрахунків механізмів дроселювання, що видає кілька найкращих варіантівта позначивши найбільш підходящий.

У процесі розрахунків природної вентиляції виявляє перевантажені ділянки системи. Вказує тиск на кожній ділянці, втрати та їх причини (опір труби, тертя).

Усі розрахунки можна надрукувати, включаючи таблиці.

Платна, але для ознайомлення є демо-версія.

Програма розрахунку протидимної вентиляції Fans 400

Програма Fans 400 призначена для розрахунку протидимної вентиляції приміщень. З її допомогою можна визначити показники системи видалення диму з холів, коридорів та вестибюлів. Програма для розрахунку протидимної вентиляції допомагає підібрати потужність вентиляторів та іншого спеціального обладнання.

Fans 400 створена для інженерів-проектувальників, пожежних інспекторів та студентів профільних спеціальностей.

Використання для розрахунків протидимної вентиляції не викликає складнощів у користувача будь-якого рівня підготовки. Вона розповсюджується безкоштовно. Для правильної роботи програми до комп'ютера необхідно підключити принтер.

Програма підбору повітроводів Ducter 2.5

Ця програма підбору вентиляційного обладнання вираховує діаметри перерізів повітроводів. Користувач вводить максимальні значення швидкості потоку в повітропроводах, перепади висот при розрахунках природної вентиляції або відрізка КМС. На підставі цих відомостей програма підбирає вентиляційне обладнання стандартного діаметра згідно з ВСН 353-86 лінійно. Таким чином, остаточне рішення по діаметру залишається за фахівцем.

Якщо необхідний повітропровід нестандартних параметрів, програма також допоможе: вводиться один параметр, інші підбираються. Крок підбору встановлюється у налаштуваннях.

Задаються показники тиску та температури повітря, якщо розраховується система кондиціювання. Є можливість отримання даних про тиск на кожній ділянці, вводячи його довжину та сумарний коефіцієнт опору. Враховується матеріал майбутнього повітроводу.

Можна встановити один з декількох варіантів відображення розмірів кожної ділянки.

Версії програми від Ducter 3 та вище для підбору обладнання допоможуть повністю прорахувати всю систему вентиляції.

Програма для малювання вентиляції «SVENT»

Програма SVENT розроблена для малювання вентиляції приміщень на комп'ютерах під керуванням Windows.

Функції SVENT:

- аеродинамічний розрахунок систем примусової та витяжної вентиляції;

- програма для креслень вентиляції в аксонометрії використовує елементи AutoCAD;

- складає специфікації.

Здійснює 2 типи розрахунків:

- Автоматично пропонує переріз прямокутної або круглої форми на підставі введених даних про швидкості біля вентиляторів та на кінцях повітроводів;

- Розрахунок системи з введеними даними про перерізи та втрати тиску.

Програма розрахунку працює з будь-якими типами повітроводів (круглі, прямокутні та нестандартної форми). Можна доповнювати базу даних повітроводів необхідними зразками.

База вузлів працює на схемах розрахунків коефіцієнтів місцевих опорів із ВСН 353-86, Довідника проектувальника за редакцією Староверова І.Г. та кількох інших джерел. Її також можна доповнювати.

Програма для малювання вентиляції CADvent

Ця програма для малювання вентиляції створена на базі потужної та складної AutoCAD. Разом з розвитком AutoCAD видозмінюється та вдосконалюється CADvent, додаються нові можливості. Це професійні програми для креслення вентиляції, розрахунків та презентацій, створені для інженерів, що працюють у галузі проектування та розробок систем вентиляції, кондиціювання та опалення.

Функції CADvent:

- розрахунок перерізу повітроводів;

- розрахунок втрат тиску;

- акустичний розрахунок;

- створення 2D креслення із необхідними позначеннями;

- 3D моделювання;

- специфікація за елементами, яку можна перенести до MS excel;

- створення презентацій.

Програма CADvent надає можливість змінювати будь-які зміни вже готовий проект, змінювати параметри розрахунків, додавати нові елементи. Її можна комбінувати з програмами DIMsilencer (програма для підбору шумоглушника в системі вентиляції) та DIMcomfort (підбирає розподільники повітря, враховуючи швидкість руху потоку та шум у місцях знаходження людей).

Користувачі наголошують на зручності користування, але не вистачає русифікації, а також можливості створити аксонометричну проекцію.

Ще про одну програму під назвою "Комфорт-В" дивіться відеоролик.