Vật liệu dùng trong sản xuất tay cầm. Làm thế nào để làm một quả bóng bằng gỗ Trường hợp nào khi làm quả bóng bằng gỗ

Đệm hỗ trợ đe. Nó được sử dụng như một thiết bị trong quá trình đúc tiền. Một tấm đỡ đơn giản là một tấm thép với bề mặt bằng phẳng không có góc và cạnh sắc. Ngoài ra còn có các lớp lót đặc biệt, ví dụ, một tấm ankh (Hình 2.6, a) (một tấm thép hình khối), có các hốc hình bán cầu với nhiều đường kính khác nhau, được thiết kế để loại bỏ các khoảng trống hình cầu của các sản phẩm rỗng. Trong một số trường hợp, lớp lót mềm được sử dụng để làm yếu lực thổi trong quá trình đúc. Các lớp lót như vậy được làm bằng gỗ, cao su, bìa cứng, chì, hỗn hợp nhựa thông, mastic đặc biệt.

Vise bằng gỗ thủ công. Chúng bao gồm hai tấm ván gỗ hình bán nguyệt bằng nhau với tổng đường kính từ 30 - 35 mm, được kết nối với nhau bằng vít cố định (Hình 2.6, b), điều chỉnh lực nén của sản phẩm và theo đó, chuyển động (phân kỳ) của bọt biển, theo quy luật, không vượt quá 15 mm. Thùng gỗ thủ công được sử dụng cho các hoạt động giũa, cưa, khoan, cạo, khắc, đóng bìa.

Máy khoan. Nó bao gồm một thanh kim loại rắn, kẹp kẹp, bánh đà, tay cầm, dây đai. Thanh cần thiết để cố định kẹp kẹp và bánh đà, ở phần trên của nó có một lỗ để tiếp nhiên liệu cho dây đai (Hình 2.6, c). Một mũi khoan được gắn vào ống kẹp. Với sự trợ giúp của một bánh đà được lắp đặt cứng (vòng tròn kim loại), chuyển động quay quán tính được truyền đến thanh truyền. Tay cầm được gắn trên thanh và có chuyển động tự do. Máy khoan được đưa vào trạng thái làm việc bằng cách định kỳ kéo lên - hạ tay cầm lên và xuống. Trong trường hợp này, dây đai được xoắn tuần tự xung quanh thanh, tạo cho thanh sau chuyển động quay theo cả hai hướng. Máy khoan được sử dụng để thực hiện các hoạt động khoan và doa.

Thiết bị kẹp đặc biệt. Khi khắc, chỉ có thể cầm sản phẩm trên tay trong một số trường hợp hiếm hoi, nhưng thường thì phải cố định sản phẩm. Điều này đạt được bằng cách sử dụng một số thiết bị: tấm che bằng tay bằng gỗ, khối khắc, tấm gắn, tấm che bóng, tấm khắc.

Miếng khắc. Chúng là hai tấm kim loại hình chữ nhật nhỏ (20x100 mm) (Hình 2.6, d), được kết nối với nhau bằng vít kẹp. Việc cố định sản phẩm trong đó được thực hiện đồng thời với việc sử dụng vật liệu đệm mềm (gỗ, da).

Gắn bảng. Chiều dài của các tấm ván là khác nhau và tương ứng với kích thước của các sản phẩm phẳng đã qua xử lý; độ dày 20 - 25 mm. Sản phẩm trên các tấm ván được gắn với sự trợ giúp của bột nhão, sáp dán, hoa cẩm chướng.

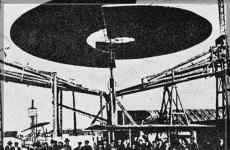

Ball vise-shrabkugel. Chúng được làm dưới dạng một quả bóng gang (Hình 2.6, e) với đường kính không quá 130 mm. Phần đầu của quả bóng bị cắt bỏ. Một rãnh được cắt theo hình dạng phân đoạn, trong đó một tấm có sản phẩm được cố định với sự trợ giúp của bu lông. Để đảm bảo cơ động tự do (di chuyển sản phẩm), một vòng da được đặt dưới shrabkugel; như một shrabkugel, bạn có thể sử dụng mâm cặp trục chính của máy tiện đã qua sử dụng bằng cách thêm một bộ phận ở dạng bán cầu vào nó.

đệm khắc. Thiết bị khắc đơn giản nhất. Nó là một chiếc gối tròn (Hình 2.6, e) được nhồi bằng cát. Chất liệu làm gối là da hoặc canvas. Gối được sử dụng như một tấm lót cho tấm cố định. Không khó để làm một chiếc gối như vậy.

Spatula, bàn chải. Dao trộn được sử dụng để phủ men, niello và bàn chải để áp dụng chất lỏng, men và niello.

Bề mặt làm việc của dao trộn phải nhẵn, được đánh bóng, các cạnh phải hơi tròn để không làm xước kim loại và không làm "đứt" lớp men khi mài nhẵn. Gần đây, một loại thìa linh hoạt hơn đã được sử dụng - thùng rác. Chạm nhẹ (như thể lắc) vào bề mặt bên của sản phẩm với phần xoắn của bồn rửa vệ sinh, người ta đạt được lớp men hoặc niello đồng nhất.

Bàn chải để bôi men và niello phải cứng và có đầu nhọn. Kích thước của nó phụ thuộc vào số lượng men được áp dụng.

Letkal. Được sử dụng làm đồ đạc chịu lửa trong quá trình hàn trang sức. Thông thường các thợ kim hoàn sử dụng amiăng letkal trên nền gỗ. Đối với các sản phẩm hàn cần được hàn ở vị trí thẳng đứng, chúng tăng cường letkal clip mùa xuân: sản phẩm hoặc bộ phận được kẹp giữa các phần nhô ra của dây ghép nối. Đối với hàn từng bước, bàn xoay letkal được sử dụng, là một đế kim loại mà trên đó một bàn xoay được gắn trên một chân (Hình 2.6, g).

Hình vuông lực đẩy đơn giản và có thể điều chỉnh. Cần kiểm tra độ vuông góc của giá đỡ, gờ, phần tử sản phẩm, để xác định độ lệch của bề mặt so với độ thẳng và độ phẳng (Hình 2.6, h).

Đấm trung tâm (cú đấm kim loại). Nó là cần thiết để chỉ định các hốc - trung tâm của việc khoan tiếp theo. Đấm được thực hiện bằng cách dùng búa đập vào tâm đấm. Một cú đấm tự động cũng được sử dụng.

Scriber. Một thanh kim loại giống cây bút chì bình thường về hình dạng và kích thước, chỉ khác là đầu chì (kim) nhọn hơn bút chì. Máy đánh dấu cần thiết để vẽ các dấu trên bề mặt cần đánh dấu bằng tay và dùng thước kẻ, hình vuông, khuôn mẫu.

Tấm đánh dấu. Khi đánh dấu như một tấm đánh dấu, thợ kim hoàn sử dụng một kim loại không cứng hình chữ nhật hoặc phần tròn một thanh có kích thước khoảng 150x100 mm. Để giảm độ rung, một tấm cao su đàn hồi, dày đặc theo tỷ lệ được dán vào mặt phẳng bên dưới của nó. Mặt phẳng trên của thanh đều và nhẵn. Nhiều thợ kim hoàn sử dụng một đĩa thay đồ (flakeisen) khi thực hiện công việc đánh dấu.

Con lăn thủ công. Chúng cần thiết để gia công kim loại bằng áp suất với sự thay đổi liên tục về hình dạng của nó dọc theo toàn bộ chiều dài hoặc trong một số đoạn nhất định của phôi. Con lăn (Hình 2.6, và) đi kèm với các cuộn ở dạng hình trụ trơn và hình trụ với các vết cắt của nhiều hình dạng khác nhau. Dạng cuộn mịn cung cấp khả năng cán các tấm, dải, dải, tấm, và cuộn định hình được sử dụng để thu được các sản phẩm cán có hình tròn, hình vuông và các hình dạng khác.

bảng vẽ. Nó được sử dụng để thực hiện quá trình vẽ thủ công - kéo phôi qua Đục lỗ khoan một công cụ được gọi là chết hoặc chết. Điều này xảy ra với các lỗ được khoan trực tiếp trên đó (Hình 2.6, j), nhưng có thể được trang bị một bộ khuôn đúc lắp vào đó. Rút ra từ dây đường kính lớn hơn dây có đường kính yêu cầu, và từ băng - các khoảng trống hình ống được sử dụng để sản xuất khớp xoay và khung cho đá nhỏ. Trên hình. 2.7 cho thấy các loại biên dạng của khoảng trống thu được bằng cách vẽ và trong hình. 2.8 - bề mặt có hoa văn của băng và dải thu được bằng cách cán.

Kéo cơ khí. Chúng được sử dụng để tách một phôi này khỏi một phôi khác dọc theo một đường cho trước. Kéo cắt có sẵn với dao song song hoặc dao nghiêng (kéo cắt) và dao đĩa (kéo cắt con lăn).

Quả bóng gỗ ở nước ta được mài nhẵn và bán, điều mà tôi đã thấy gần đây tại một trong những cuộc triển lãm hàng thủ công mỹ nghệ. Nhưng đây là những quả bóng nhằm mục đích vẽ tranh thêm, và do đó, có thể nói, ở dạng trần trụi, chúng không có giá trị nghệ thuật độc lập. Chúng được biến từ cây bồ đề - một giống, theo quan điểm của tôi, hoàn toàn không thích hợp để quay, tất nhiên, trừ khi, nó được lên kế hoạch sơn, đốt, tạo họa tiết hoặc chạm khắc một bề mặt cực kỳ đẹp của sản phẩm trong tương lai. Tôi không loại trừ rằng kỹ thuật ngoặt bóng trong nước rất khác so với kỹ thuật quốc tế được mô tả dưới đây, nhưng nó không được trình bày ở bất kỳ đâu.

Khi làm việc với một cái cây, có rất nhiều mảnh vụn rất tiếc phải vứt đi, và chúng ngày càng chiếm nhiều diện tích hơn. Theo tôi, chúng ta nên sử dụng chúng để quay những quả bóng, theo tôi, nó có giá trị nghệ thuật và sức hấp dẫn đáng kể, đặc biệt nếu chúng được làm bằng gỗ đẹp. Trên Internet, bạn có thể tìm thấy một số tác phẩm nước ngoài về kỹ thuật đảo bóng, nếu bạn nhập vào ô tìm kiếm, ví dụ: “Quả cầu gỗ (quả cầu)”. Đã có bán và các thiết bị đặc biệt để quay bóng, dường như việc sử dụng chúng chỉ có thể được chứng minh trong sản xuất hàng loạt. Mài bóng ở chế độ thủ công khá đơn giản.

Đầu tiên, một phôi, ví dụ, một mảnh của một thân cây mỏng hoặc một nút dày, có đường kính, ví dụ, 80 mm, được cố định theo chiều dọc và gia công thô (làm tròn) ở tâm của máy tiện, sau đó được đưa đến hình dạng của một quả bóng thông thường trong những chiếc kẹp hình bát tự chế. Những chiếc kẹp này (mặt trước và mặt sau) được làm từ những mảnh gỗ cứng như maple hoặc beech. Về nguyên tắc, kẹp phía trước có thể được gắn trên trục chính của đầu kẹp theo nhiều cách khác nhau: trên mặt trước bằng vít (bằng gỗ hoặc kim loại), sử dụng một sợi gỗ (xem thông báo gần đây của tôi), trong mâm cặp có cam để nén hoặc bất ngờ, và cũng sử dụng hình nón Morse số 2 (KM2). Phương pháp thứ hai là thuận tiện và phổ biến nhất, và quá trình tạo một cái kẹp như vậy từ một trống đã được dán keo được thể hiện trong ảnh 1-5. Chiều dài của KM2 thường là khoảng 70 mm với đường kính 17,5 mm ở đầu và

15 mm ở cuối. Kích thước được xác định trong quá trình tiện bằng các phép đo so sánh với thước cặp bằng kim loại và gỗ KM2 với một số phụ kiện trong bút lông của ụ của máy. Trước tiên, kiểm tra độ đồng đều của bề mặt nằm ngang bằng thước kẻ, sau đó bằng cách xoay mạnh bút lông và loại bỏ những điểm bất thường mà mắt thường dễ nhận thấy, ví dụ, bằng cái cạp, cái gim, hoặc chỉ bằng giấy nhám. Nếu có bụi bẩn bên trong bút lông, nó sẽ để lại

Các vết sẫm màu trên bề mặt gỗ, nếu không các thớ nén không đều sẽ xuất hiện ánh sáng, dễ nhận thấy khi được chiếu sáng ở một góc độ nhất định. Bạn có thể tìm thấy chi tiết về cách chế tạo một chiếc KM2 bằng gỗ trên Internet bằng cách nhập, ví dụ: “Tiện một chiếc côn Morse bằng gỗ”. Tôi đã làm hai hàm trước với đường kính hàm khoảng 25 và 55 mm, cho phép bạn mài bóng có đường kính từ 50 đến 150 mm, vì giá trị đầu tiên phải bằng khoảng 1/3 - 1/2 giá trị cuối cùng. Điều quan trọng là các hàm của kẹp cốc không có các cạnh sắc nhọn có thể để lại vết trên bề mặt của các quả bóng đã qua xử lý.

Kẹp cốc phía sau, được gắn vào tâm phía sau, có thể có đường kính hàm nhỏ hơn so với kẹp phía trước, vì chức năng chính của chúng chỉ là làm giá đỡ. Tôi có ba trụ sau khác nhau và đã làm kẹp phía sau cho hai trong số đó, một núm vặn 32mm và một chiếc vòng 37,5mm. Đường kính hàm là 26 mm và 35 mm. Tôi khoan một khoang cho tâm hẹp hơn trong một hình trụ quay bằng cách sử dụng mũi khoan Forstner có đường kính 32 mm (ảnh 6 và 7), và để

Tôi quay một cái dày hơn trên máy với sự hỗ trợ của đục (ảnh 8). Ảnh 9 cho thấy các kẹp phía sau đã hoàn thành cho các trung tâm trực tiếp tương ứng.

Các lỗ tâm có đường kính 8 mm được tạo ra để đẩy các tâm ra trong trường hợp khó tháo chúng ra.

Ảnh 10 cho thấy quá trình gia công thô (làm tròn) một phôi gỗ sồi cho một quả bóng có đường kính khoảng 80 mm. Gỗ phải khô để

tránh cong vênh và nứt nẻ của thành phẩm. Chiều dài của phôi có phụ cấp khoảng 100 mm. Một đường ngang trung tâm được áp dụng bằng bút chì, chia phôi làm đôi và các đoạn 40 mm được đặt trên cả hai mặt của nó, tốt nhất là với các khoảng cho phép nhỏ là 2-3 mm (ảnh 11). Hơn nữa, phôi được làm tròn, tức là cắt các góc bên(ảnh 12). Tôi làm điều này với cái đục rãnh sâu quen thuộc nhất với tôi, nhưng bạn có thể

sử dụng các loại đục khác, chẳng hạn như rãnh mịn (hình bán nguyệt) hoặc xiên.

Việc làm tròn được thực hiện bằng mắt, trong khi đường trung tâm phải được giữ nguyên. Sau đó, với sự trợ giúp của một chiếc đục cắt, các phần nhô ra hỗ trợ được loại bỏ (ảnh 13), phôi, quay 90 độ, được cố định trong kẹp gỗ (ảnh 14) và sử dụng cùng một chiếc đục rãnh sâu (hoặc bất kỳ loại nào khác)

sự làm tròn hơn nữa của nó (ảnh 15). Điều này giúp loại bỏ cái gọi là "đường viền kép", chỉ ra hình dạng bất thường của quả bóng. Hơn nữa, phôi một lần nữa được quay 90 độ và được mài sắc với cùng một cái đục, cắt ra một khối lượng gỗ nhỏ hơn bao giờ hết. Và cứ như vậy vài lần cho đến khi loại bỏ hoàn toàn “đường viền kép” và sự biến mất của phôi. Việc hoàn thiện bề mặt của quả bóng đã quay có thể được thực hiện bằng cả “cánh” của một cái đục có rãnh sâu và bằng một cái cạp hình chữ nhật như trong ảnh 3, và thậm chí tốt hơn với một cái cạp có góc âm. Sự hoàn chỉnh của quá trình làm tròn phôi có thể được chỉ ra bằng cách không có sự rung động của chiếc đục đặt trên quả bóng. Hoạt động cuối cùng là mài bóng với các loại giấy có độ sạn giảm dần: P80, 120, 180 và 240 (ảnh 16). Trong trường hợp này, hướng của trục của quả bóng phải được thay đổi mọi lúc, như đã làm khi quay nó. Với cái mới nhất

Trong các hoạt động loại bỏ các lớp gỗ nhỏ, tôi thường cố định quả bóng trong các kẹp nhỏ để tăng độ sẵn có bề mặt công việcđặc biệt là khi mài. Ảnh 17 cho thấy một quả bóng gỗ sồi đã được chà nhám sẵn sàng để đánh vecni bề mặt. Nếu bề mặt của nó không được đánh vecni, nhưng được hoàn thiện bằng dầu và / hoặc sáp, thì cần phải tiếp tục mài bằng giấy nhám có cỡ hạt ít nhất là P400-600, và tốt nhất là lên đến P1500.

Sau khi quay khoảng một chục quả bóng, tôi nhận ra rằng không cần đánh dấu sơ bộ trên hình trụ và hoàn toàn có thể làm mọi thứ bằng mắt. Tốc độ quay của phôi nên khoảng 2000 vòng / phút, hoặc thậm chí cao hơn, tùy thuộc vào đường kính của bi. Tốc độ càng cao thì bề mặt gỗ càng sạch, nhưng nguy cơ bóng bay ra khỏi kẹp càng cao. Tăng cường kẹp, bạn có nguy cơ để lại vết lõm trên bề mặt của phôi, đặc biệt là gỗ mềm, rất khó để loại bỏ. Quay một quả bóng thường mất 5-10 phút.

Bằng cách nào đó, đi bộ đến ngôi nhà dọc theo sân sau, tôi để ý và nhặt một nhánh cây dương bạc mới cắt dày khoảng 100 mm với phần lõi nổi rõ quyến rũ trên vết cắt. Tôi cưa nó thành một loạt các khoảng trống ngắn, gia công thô chúng thành một quả bóng, bọc chúng trong báo và túi nhựa và được đặt trên một bộ tản nhiệt nóng. Thỉnh thoảng tôi mở màng bọc thực phẩm ra và những quả bóng khô trong khoảng một tuần. Tôi đặt nó vào máy một lần nữa và làm cho hình dạng của những quả bóng trở nên hoàn hảo, đồng thời cho thấy vẻ đẹp của kết cấu cây dương. Để thuận tiện, tôi đã sử dụng những chiếc kẹp có hàm nhỏ, do đó những dấu vết tinh tế của chúng lần đầu tiên được in trên gỗ dương mềm, được thể hiện rõ ràng trong quá trình hoàn thiện bề mặt bằng sơn mài sau đó. Hóa ra là rất khó để loại bỏ chúng, trừ khi một lớp gỗ dày được chà nhám. Sợi nén luôn thẳng. Kết luận: để làm việc với các quả bóng bằng gỗ mềm, điều mong muốn là làm các kẹp với hàm gỗ mềm. Có thể nên dán các miếng xốp bằng nhựa mềm, ví dụ như tấm lót bát đĩa. Trong thực hành xoay quả bóng lớn của tôi, hai hoặc ba chiếc kẹp phía trước bị vỡ do bát của chúng quá mỏng, vì vậy chúng phải được làm khá lớn và dán lại (ảnh 18).

Tôi đánh vecni những quả bóng, cầm chúng trên tay và ngay lập tức làm khô chúng bằng máy sấy tóc, sau đó đặt chúng khô trước trong hốc hình chiếc cốc của kẹp gỗ, sau đó tôi chạm khắc phần gót của đế lót ly đơn giản (ảnh 19). Bề mặt được đánh vecni 3-4 lần với đánh bóng trung gian và đánh bóng lần cuối theo một kỹ thuật duy nhất, mà tôi đã mô tả trước đây trong một thông báo riêng (với một số cải tiến). Xoay bóng, trong số những thứ khác, giúp ích nhiều nhất cho hình thức đơn giản mang lại vẻ đẹp của các loài cây khác nhau trong tình trạng khỏe mạnh và mục nát, cũng như trải nghiệm nhiều loại bề mặt hoàn thiện khác nhau: sơn bóng hoặc sáp, có hoặc không có dầu. Ví dụ: một lần nữa tôi đảm bảo rằng đồ thủ công bằng gỗ có nhiều sức hấp dẫn hơn những thứ được làm bằng sáp, ít nhất là đối với tôi và những người thân yêu của tôi. Bạn muốn chạm vào chúng và đồng thời không sợ hiệu ứng “chụp” bề mặt.

Quả bóng trông đẹp mắt trong đĩa. Tôi lấy ra một khúc gỗ lành lặn đã mục nát đẹp đẽ từ kho và khắc lên đó một số tấm nông. Mỗi quả bóng đều đẹp riêng của nó, nhưng sự kết hợp của chúng chỉ đơn giản là quyến rũ. Ngay cả những quả bóng trắng từ một cái cây có vẻ nhỏ bé như cây phong lá tần bì (Mỹ) cũng rất hấp dẫn. Đối với tôi, dường như những quả mận, keo vàng và trắng, tro núi thối, hắc mai giòn, và cây bạch dương phát triển có kết cấu đáng chú ý nhất.

Hầu hết các thân cây tôi sưu tầm, cất ngoài ban công đều bị nứt nẻ, khá tự nhiên, do phải phơi khô các thân, cành dưới đất ẩm, đặc biệt là các loại cây ăn quả như táo, mận, lê. Do đó, trong một số trường hợp, cần phải thực hiện chèn vào thùng và bi thành phẩm. Điều này, một mặt, rất tốn công sức và mặt khác, không có gì đảm bảo rằng các phần khác nhau của gỗ sẽ không "chơi" khác nhau trong tương lai và các phần chèn sẽ không trở nên đáng chú ý hơn so với lúc đầu. . Ban đầu bạn nên tính đến điều này khi chọn vật liệu để quay bóng.

Ảnh 20 và 21 cho thấy một phần đáng kể các quả bóng mà tôi đã gia công. Những chiếc bát được sản xuất trước đây rất hữu ích như những vật hỗ trợ nghệ thuật cho những quả bóng riêng lẻ, bản thân chúng không thể hiện một giá trị nghệ thuật đặc biệt (ảnh 22, 23 và 24).

Ảnh 24 67 mm - trong một giá đỡ làm bằng gỗ bạch dương

Lịch sử của các vật liệu được sử dụng để làm bút máy bắt nguồn từ thời cổ đại, khi đặc tính của các chất tự nhiên như sừng, sáp và bitum được con người sử dụng cho các mục đích thực tế. Những vật liệu này là polyme trong đó các phân tử (monome) liên kết với nhau và tạo thành chuỗi trong quá trình đông kết và đóng rắn. Trên thực tế, chúng là chất dẻo và giống như tất cả các chất dẻo khác, thành phần chính của chúng là carbon.

Dần dần, người ta biết rằng các đặc tính của những vật liệu đó có thể được cải thiện bằng các phương pháp như tinh chế và biến tính bằng các chất khác, nhưng phải đến thế kỷ 19, nhiều ngành công nghiệp mới bắt đầu cảm thấy cần những vật liệu có những đặc tính không thể tìm thấy được. trong thiên nhiên. Điều này đã kích thích việc tạo ra một số vật liệu mới, bao gồm cả chất dẻo đầu tiên.

Kim loại này đã được sử dụng rộng rãi trong nhiều thế kỷ cho nhiều mục đích khác nhau, bao gồm cả sản xuất lông vũ. Một chiếc lông vũ bằng đồng đã được tìm thấy trong tàn tích của Pompeii.

Các bậc thầy cũng làm lông tự lập, bao gồm nhiều loại từ kim loại quý, phù hợp với yêu cầu đặc biệt của những khách hàng giàu có.

Với sự phát triển của công nghệ sản xuất máy và luyện kim, nhiều loại vật liệu bắt đầu được sử dụng trong sản xuất, bao gồm đồng thau, bạc và vàng. Các bộ phận của bút máy được làm từ những vật liệu này, đặc biệt là nắp và thùng. Trong nhiều trường hợp, kim loại cơ bản như đồng thau đã được phủ một lớp mỏng bằng kim loại quý như vàng và bạc. Các quy trình công nghệ ban đầu liên quan đến việc cán một lớp kim loại quý lên bề mặt kim loại cơ bản, nhưng kỹ thuật mạ điện hiện đã thay thế quy trình này vì nó cung cấp một lớp phủ bền hơn. Trong nhiều trường hợp, thép không gỉ đã được sử dụng thành công để chế tạo các loại vỏ và nắp đậy mạnh mẽ, giá rẻ và được khách hàng đón nhận nồng nhiệt. Đôi khi, các kim loại như palladium và tritium đã được sử dụng thành công trong sản xuất bút máy. Quay trở lại những năm 1970, rất khó để gia công titan nhẹ nhưng cực kỳ cứng trong sản xuất bút máy, nhưng công nghệ hiện đại đã tạo điều kiện thuận lợi cho việc sử dụng nó và ngày nay các nhà sản xuất cung cấp nhiều loại bút máy bằng titan.

Những chiếc bút máy đầu tiên (vào thế kỷ 19) được làm từ cao su đen cacbon cứng. Họ vẻ bề ngoàiđã được cải thiện bằng cách áp dụng các mẫu khác nhau để máy khắc. Tuy nhiên, hấp dẫn nhất chính là sự xuất hiện của những chiếc bút máy, khi phần thân bằng cao su cứng được phủ một lớp kim loại quý - vàng và bạc. Lớp phủ được thực hiện dưới dạng chạm khắc hoặc hoa văn phức tạp.

Ngày nay, các nhà sưu tập trên khắp thế giới đang săn lùng những bản sao đầu tiên tuyệt đẹp của những chiếc bút máy được trang trí bằng đồ trang trí bằng kim loại.

Bút máy bằng gỗ đã được một số nhà sản xuất chế tạo bằng cách sử dụng công việc quay hoặc thậm chí là khảm. Điều này đã trở nên khả thi chủ yếu do sự lựa chọn đa dạng của gỗ, vẻ đẹp và sự tiện lợi của nó. công dụng thực tế, kết quả là có thể chọn một số loại gỗ nhất định cho nhiều mục đích khác nhau.

Tuy nhiên, gỗ được sử dụng để làm bút máy, ngay cả sau khi được đẽo gọt, sấy khô, và trên máy tiện, sẽ phồng lên, co lại, cong vênh hoặc nứt nẻ, tùy thuộc vào điều kiện khí hậu. Nó cũng là loại xốp, và cần phải bịt kín bề mặt bên ngoài để bảo vệ khỏi các tác động bên ngoài và giảm khả năng hút ẩm. Ví dụ về các loài cây được sử dụng là erica arborescens, phong, ô liu và cây rắn rất hiếm.

Sơn mài là tên gọi chung cho tất cả các loại sơn phủ tạo nên bề mặt cứng, mịn và sáng bóng. Trong sản xuất bút máy, thuật ngữ giống nhau có nghĩa là hai loại sơn bóng hoàn toàn khác nhau - tổng hợp và Trung Quốc.

Lớp hoàn thiện được sử dụng phổ biến nhất là sơn mài, được làm từ các hóa chất trơ thường được phun nhiều lớp trên thân hoặc nắp xoay bằng đồng thau. Bìa này đẹp và bền. Ngoài ra, nó cung cấp nhiều loại hoàn thiện bề mặt gần như không giới hạn, chẳng hạn như hiệu ứng đá cẩm thạch, và giúp bạn có thể sản xuất các dụng cụ viết đẹp, bền nhưng không tốn kém.

Một loại sơn bóng đắt tiền hơn của Trung Quốc, hoặc phương Đông, có nguồn gốc thực vật. Sơn mài được làm từ nhựa cây lấy từ những cây nhỏ thuộc họ sơn tra và mọc chủ yếu ở Trung Quốc và Nhật Bản. Mặc dù nghệ thuật làm bút sơn mài có từ nhiều thế kỷ trước và phương pháp đã thay đổi theo thời gian, nhưng ngày nay việc sản xuất bút máy phủ sơn mài của Trung Quốc đòi hỏi kỷ luật rất tập trung, nội tại, coi sơn mài như một sinh vật động khó "thuần hóa" và người mà nó không phải là công việc dễ dàng. Nó cũng đòi hỏi một kiến thức kỹ lưỡng về truyền thống của nghề thủ công có nguồn gốc từ 1000 năm trước Công nguyên.

Bút máy sơn mài của Trung Quốc gây ấn tượng với độ bóng bề mặt hoàn hảo, màu sắc phong phú, đặc tính xúc giác tuyệt vời và khả năng chống chọi với sự tàn phá của thời gian và lửa vô song. Ví dụ về các sản phẩm được phủ bằng sơn mài của Trung Quốc được sản xuất bởi S.T có uy tín. Dupont, công ty luôn tự hào về thực tế rằng "nếu bạn ném một trong những chiếc bút của chúng tôi vào lửa, dù thế nào đi nữa thì sẽ không có gì xảy ra với nó."

VẬT LIỆU NHỰA

Thuật ngữ "nhựa" xuất phát từ tiếng Hy Lạp cổ đại "plasticos" (dẻo). Vì vậy, chất dẻo là vật liệu có thể được làm mềm bằng nhiệt và có thể tạo hình thành những hình dạng mong muốn. Một số chất dẻo, như sừng, có nguồn gốc tự nhiên, những chất khác, như nitrocellulose, là chất bán tổng hợp, và được lấy bằng cách cho các chất tự nhiên tiếp xúc với hóa chất. Nhựa tổng hợp được làm từ các thành phần của dầu mỏ hoặc khí tự nhiên.

Tất cả các loại nhựa đều dựa trên cacbon và chứa một số phân tử ở dạng chuỗi. Có hai loại nhựa chính - nhựa nhiệt dẻo, giữ được khả năng chuyển sang trạng thái nhớt với sự thay đổi về hình dạng và nhựa nhiệt dẻo, có hình dạng cụ thể không đổi tùy thuộc vào nhiệt độ và áp suất.

NHỰA ĐẦU TIÊN

Có nhiều chất dẻo đầu tiên. Người ta đã nói rằng sơn bóng Trung Quốc là một trong những loại nhựa đầu tiên trên thế giới. Nó đặc biệt được sử dụng rộng rãi trong thời kỳ trị vì của triều đại nhà Hán (bắt đầu từ thế kỷ thứ 2 trước Công nguyên). Nhựa cây thu được từ gỗ cây thù du (Rhus verniciflua), mọc chủ yếu ở Trung Quốc và Nhật Bản, được thu thập từ các vết cắt trên vỏ cây và lọc. Trong trường hợp này, cần phải cẩn thận, vì nước nhựa cây có độc và có thể gây bỏng nặng. Dưới tác động của không khí, với sự có mặt của laccase (một loại enzyme đóng vai trò chất làm cứng), quá trình trùng hợp xảy ra, vecni khô và cứng lại, tạo thành một lớp phủ sáng bóng, bền và không thấm nước.

THÁNG 12 là một loại nhựa nhiệt dẻo tự nhiên, hóa đá của cây lá kim hóa thạch thuộc chi Pinus succinifer, mọc cách đây 40-60 triệu năm. Hổ phách cứng, nhẹ và ấm khi chạm vào; nó có màu sáng và sáng bóng. Nếu bị cọ xát, nó có thể hút các vật khác về phía mình. Amber cũng được ghi nhận với một số tính chất ma thuật. Các phương pháp chính để chế biến hổ phách là các quy trình yêu cầu gia nhiệt, làm sạch và ép thành gạch. Lĩnh vực ứng dụng chính của hổ phách là sản xuất các hạt có cùng màu sắc và thành phần.

SỪNG có thể được làm nóng và tách, làm mềm trong nước sôi, sau đó được làm phẳng và có hình dạng mong muốn bằng phương pháp ép nóng. Kết quả là, sừng hoạt động như một Vật liệu tấm từ nhựa nhiệt dẻo. Vào đầu thế kỷ 19, ngành công nghiệp sừng đúc đã phát triển mạnh mẽ; chủ yếu lược được làm từ sừng. Ngày nay, một số công ty chuyên sản xuất bút máy với thùng và nắp làm bằng sừng. Những chiếc bút sừng đẹp nhất được sản xuất bởi công ty Mannenhitsu Hakase của Nhật Bản; Tất cả các tay cầm đều được làm thủ công.

Lượt xem VỎ TORTOIO, thường được sử dụng trong sản xuất bút máy, là những tấm sừng lớn bằng sừng bao phủ tấm chắn trên xương của rùa đồi mồi; chúng có thể được cắt và ép như sừng, nhưng luôn luôn theo cách sao cho các mẫu tự nhiên được bảo tồn. Vẻ đẹp của các mẫu hình vỏ rùa khuyến khích các nhà sản xuất bút máy tái tạo những màu sắc và kiểu dáng này trên nhiều dụng cụ viết bằng sơn mài. Ngày nay, vecni tổng hợp chủ yếu được sử dụng để hoàn thiện bề mặt.

SHELLAC là một loại nhựa tự nhiên có nguồn gốc động vật, được sản xuất bởi côn trùng nhỏ - bọ cánh kiến (Coccus lacca), sống trên cây gỗ nhiệt đới và cận nhiệt đới của một số loài nhất định. Shellac là một loại nhựa nhiệt dẻo được cấp bằng sáng chế tại Hoa Kỳ bởi Samuel Peck vào những năm 1950. Thế kỷ XIX làm nguyên liệu sản xuất các sản phẩm ép. Shellac có thể được trộn với mùn cưa mịn và ép thành nhiều hình dạng khác nhau, chẳng hạn như khung ảnh. Các tác phẩm làm từ shellac đã được sử dụng cho đến những năm 40. để ép các bản ghi máy hát, và ngày nay shellac được sử dụng để làm sáp niêm phong. Nó là một vật liệu quan trọng được sử dụng trong việc sửa chữa bút máy.

GỖ MASTIC. mạt cưa, trộn với albumin, tạo thành một chất nhiệt rắn. Vật liệu này đã được cấp bằng sáng chế bởi Lepage vào những năm 1950. Thế kỷ XIX. Nó chủ yếu được sử dụng để làm đĩa trang trí, cán dao, domino, đồ trang sức.

GUTTA PERCHA- nhựa có nguồn gốc tự nhiên, được cắt ra từ vỏ của một cây thuộc chi Palakvium, mọc ở Malaya. Gutta-percha được sử dụng để sản xuất nhiều loại sản phẩm gia dụng và kỹ thuật, từ đồ trang sức và đồ nội thất đến cách điện của cáp điện báo dưới biển được đặt vào năm 1850. Mặc dù vật liệu này không bền lắm nhưng ngày nay nó vẫn được sử dụng trong vỏ bóng cho chơi gôn.

VẬT LIỆU TỔNG HỢP ĐA DẠNG

Vào thế kỷ 19, các nhà khoa học đã phát hiện ra rằng các chất tự nhiên phản ứng với các chất hóa học khác nhau để tạo thành các vật liệu bán tổng hợp mới. Những thứ chính được sử dụng trong sản xuất đồ dùng viết được liệt kê dưới đây.

CAO SU, TẨY. Vào khoảng năm 1838, Charles Goodyear, một nhà sản xuất sắt bị phá sản của Mỹ, đã phát minh ra quy trình lưu hóa cao su. Cùng thời với Goodyear, anh em Hancock đến từ Anh cũng đạt được thành công tương tự. Cao su lưu hóa được gọi là ebonit hoặc lưu hóa. Quá trình này bao gồm việc thêm nhiều lượng lưu huỳnh khác nhau vào cao su tự nhiên, loại cao su này trở nên cứng hơn và đàn hồi hơn. Đương nhiên, cao su có màu sẫm, tuy nhiên, nếu cần, nó có thể được nhuộm bằng chất màu để thay đổi hình thức bên ngoài.

Cuối thế kỷ 19 đến đầu những năm 20. Trong suốt thế kỷ 20, hầu hết các nhà sản xuất bút máy đều làm chúng từ cao su lưu hóa. Bút máy Jack-Knife của Parker và bút máy Ripple của Waterman là hai ví dụ điển hình. Cái trước chủ yếu là màu đen hoặc đen với bề mặt hoàn thiện, cái sau được làm từ cao su cứng lưu hóa không vết bẩn và có hai tông màu, trông rất đẹp; Phổ biến nhất trong số này là bút máy với bề mặt nhiều màu sắc lốm đốm đỏ và trắng.

CASEIN. Sản phẩm được cấp bằng sáng chế tại Đức vào năm 1899 với tên gọi "galalite" (tiếng Hy Lạp có nghĩa là "đá sữa"). Quá trình điều chế casein là men dịch vị được thêm vào sữa tách kem. Kết quả là casein rennet. Sau đó, nó được sấy khô, xử lý và nhuộm. Sử dụng công nghệ ép đùn, các thanh được làm từ vật liệu này và được cuộn thành tấm. (Đùn là một phương pháp trong đó trục vít di chuyển vật liệu thô dọc theo thân hình trụ ở nhiệt độ cao và áp suất cao. Không gian trong đó vật liệu đã mềm có thể di chuyển bằng trục vít giảm dần và kết quả là vật liệu trở nên nhớt Sau đó, nó được ép qua các lỗ nhỏ trên đầu đùn ở áp suất khí quyển và nhiệt độ môi trường, kết quả là vật liệu nở ra và có hình dạng này hoặc hình dạng khác tùy thuộc vào cấu hình của lỗ. Nó được cắt thành các mảnh có hình dạng và kích thước mong muốn. , và cuối cùng là sấy khô).

Sau khi ra khỏi máy đùn, casein được xử lý bằng cách ngâm trong formaldehyde và sau đó được xử lý cơ học. Casein được sản xuất toàn bộ hoa văn tươi sáng và màu sắc; nó đã được sử dụng trong nhiều ngành công nghiệp, bao gồm cả sản xuất nút. Parker đã sử dụng vật liệu này để làm bút máy Ivorines. Nhưng, thật không may, casein là một chất xốp, và theo thời gian, nó bắt đầu co lại. Điều này ảnh hưởng đến hình thức bên ngoài của bút máy Ivorines: nếu do thân bút bị co lại, pipet bị hỏng và mực tràn ra, thì casein đã bị nhiễm bẩn. Vào những năm 80. của thế kỷ trước, Waterman đã sử dụng một chất liệu tương tự để làm dòng bút máy Lady Elsa. Những chiếc bút này, được đổ đầy bằng hộp mực có thể nạp lại, không dễ bị bẩn, và về mặt này, chúng may mắn hơn những chiếc bút Ivorines.

NHỰA DỰA VÀO CÁC KHOẢNG CÁCH CỦA CELLULOSE. Chúng được tạo ra bằng cách biến đổi hóa học của cellulose, loại polymer có nguồn gốc tự nhiên này, chiếm khoảng 1/3 toàn bộ phytomass của hành tinh chúng ta. Xenluloza có thể được sản xuất thành màng mỏng (giấy bóng kính), sợi nhân tạo hoặc nhựa nhiệt dẻo. Có nhiều dẫn xuất của xenlulozơ đóng vai trò quan trọng nhất trong sản xuất bút máy; trong số đó có nitrocellulose, cellulose acetate, cellulose propionat và cellulose acetate butyrat. Các tính chất vật lý chung của chúng bao gồm khả năng chống mài mòn cao, tính thấm khí cao, đặc tính cách điện tốt, tính thấm hơi nước trung bình và độ trong suốt tốt.

NITROCELLULOSE. Chất này thu được bằng cách nitro hóa trực tiếp xenlulozơ với axit nitric, sử dụng nhiều phương pháp khác nhau. Nitrocellulose có thể trong suốt, mờ đục hoặc có màu. Sản phẩm có độ bền khá cao, không co ngót, độ hút nước thấp và độ bền va đập đủ cao. Tuy nhiên, nó không ổn định đối với nhiệt và ánh sáng mặt trời trực tiếp. Nó chỉ có thể được tạo khuôn bằng một số phương pháp hạn chế. Nó cũng rất dễ cháy.

Nitrocellulose được xử lý bằng cách trộn với chất làm dẻo, etanol và các dung môi khác để thu được một khối dẻo nhớt. Sản phẩm này sau đó được nén hoặc đùn và lão hóa để loại bỏ dung môi còn sót lại. Thông thường, chất hóa dẻo là long não, được sử dụng trong sản xuất celluloid. Nhiều vật dụng cá nhân được làm từ celluloid, bao gồm lược và đồ chơi trẻ em. Các tên thương hiệu khác cho celluloid là xylonite, parquesite, kodalotide và pyramine (Du Pont).

Nhà hóa học người Anh Alexander Parker ở Birmingham đã phát minh ra xylonit vào năm 1855. Bằng cách thêm nhiều loại dầu khác nhau vào nitrocellulose, ông đã tạo ra một loại bột nhão mà khi khô, trông giống như ngà voi hoặc sừng. Nhà phát minh gọi chất này là "parkesine" và đã tạo ra một số sản phẩm từ nó, được trưng bày tại Hội chợ Thế giới năm 1962 ở London. Parker đã được trao giải thưởng danh dự cho chất lượng sản phẩm xuất sắc.

Năm 1870, anh em nhà Hyatt đã được cấp bằng sáng chế cho sản phẩm của họ, celluloid, trong đó họ sử dụng long não thay vì dầu ô liu, như trong parkin. Năm 1924, công ty Sheaffer đã sản xuất bút máy bằng nhựa sử dụng một chất liệu tương tự, pyroxylin, đặt tên thương hiệu là "radit". Hai năm sau, Parker sử dụng vật liệu này để chế tạo bút máy Duofold, đặt tên thương hiệu là Permanite.

Pyroxylin thô khô trong một thời gian rất dài, từ sáu tháng đến vài năm. Nếu pyroxylin chưa khô hoàn toàn, vật liệu có thể bị cong vênh hoặc thậm chí nóng chảy trong quá trình gia công do sinh nhiệt. Các thiết bị đặc biệt để cung cấp chất lỏng cắt trong quá trình khoan và làm khô bằng khí nóng giúp giải quyết những vấn đề này. Tuy nhiên, các thành phần nhựa của bút máy đôi khi bị co lại sau khi được sản xuất.

Nitrocellulose cực kỳ dễ nổ và dễ cháy. Vào giữa những năm 20. Có một số vụ nổ tại nhà máy Wahl Eversharp ở Chicago. Tuy nhiên, các vấn đề đã sớm được giải quyết và đến năm 1928, các mẫu phức tạp đã được tạo ra, chẳng hạn như sự kết hợp của xà cừ và màu đen. Màu ngọc trai thu được bằng cách thêm "tinh chất ngọc trai" vào nitrocellulose. Bản chất được điều chế từ hợp chất hóa học "guanine", tạo thành các tinh thể nhỏ, phẳng, sáng bóng trên vảy của một số loài cá. Sau đó, chì (2) phốt phát được sử dụng để hoàn thiện bằng xà cừ. Cuối cùng, hai thanh có hai màu đã được nghiền thành các hạt có kích thước yêu cầu, và các hạt này được làm tan chảy bằng cách trộn chúng với dung môi và áp dụng áp suất cao. Thanh xà cừ màu đen thu được có thể được xử lý nhiệt và sấy khô trước khi được làm thành nắp và thùng cho bút máy.

Loại nhựa mới không chỉ hấp dẫn khi nhìn mà còn không thể phá vỡ, do đó, sức hấp dẫn của bút máy nhựa đối với công chúng tăng lên đáng kể, do đó kích thích doanh số bán hàng. Trong những năm 30. nhiều nhà sản xuất bút máy, bao gồm cả Parker với các mẫu Vacumetric, đã sản xuất bút máy bằng nhựa với bình chứa trong suốt hoặc cửa sổ trong suốt hình khuyên, giúp bạn có thể theo dõi quá trình đổ đầy mực vào bút và mức tiêu thụ của chúng. Vật liệu bút lông được tạo ra bằng cách ép các lớp nitrocellulose và este cellulose trong và mờ đục thành các thanh. Sau đó, các thanh được sơn và lấp đầy chất độn. Các thanh cuối có thể được cắt thành các lớp mỏng để làm các bộ phận của bút máy. Kết quả là một mô hình ở dạng khảm hoặc lưới.

Vật liệu sọc cho dòng bút máy Vacumatic được làm theo cách giống hệt nhau, sử dụng nitrocellulose trong và mờ, được nhuộm và tạo màu ngọc trai nếu cần. Vật liệu này được cắt thành nhiều lớp mỏng và ép thành các thanh, sau đó có thể được sử dụng để chế tạo các bộ phận cho bút máy.

ACETYLCELLULOSE. Là kết quả của phản ứng của axit axetic và anhydrit axetic với xenlulozơ kỹ thuật, xenlulozơ triacetat được tạo thành. Khi thủy phân chất này, xenlulozơ axetat được tạo thành. Việc sử dụng chất hóa dẻo làm giảm nhiệt độ hóa mềm của xenluloza, cho phép nó được xử lý mà không bị suy giảm các đặc tính. Bằng cách thay đổi liều lượng của chất hóa dẻo, mức độ este hóa và độ dài của chuỗi phân tử của xenlulozơ ban đầu, người ta có thể thu được một họ chất dẻo. Chúng khác nhau về điểm mềm, độ cứng, độ bền và độ bền va đập.

CELLULOSE PROPIONATE VÀ CELLULOSE ACETOBUTYRATE. Cả hai chất này đều được tạo thành bằng cách thay thế axit axetic và anhiđrit axetic bằng các axit và anhydrit tương ứng. Este được hợp nhất với chất làm dẻo trong điều kiện nhiệt độ cao và áp suất cao để tạo ra sự tan chảy đồng nhất được đúc thành dạng que và dạng hạt. Xenlulo propionat và acetobutyrat cũng có ở dạng bột. Chúng đắt hơn axetat xenluloza, nhưng chúng có độ bền cao hơn và ổn định hơn, vì chúng có đặc điểm là hấp thụ nước thấp hơn. Ngoài đồ dùng viết, xenlulozo propionat thường được sử dụng để làm vỉ (nhựa, màng cứng định hình nhiệt) và hộp đúc, các bộ phận xe hơi như vô lăng, đèn chiếu sáng và đồ chơi.

Các hãng hiện đang sản xuất một loạt các nhựa màu sử dụng nitrocellulose và cellulose acetate; gọng kính, phụ kiện thời trang,… thường được làm từ những chất liệu này. công nghệ mới nhất cho phép các vật liệu này được sản xuất ở dạng tấm dày hơn, cho phép các nhà sản xuất bút máy sử dụng chúng trong các dụng cụ viết.

KIM LOẠI

Kim loại nguyên chất, theo quy luật, do tính chất cơ học của chúng, không thích hợp để sử dụng trong quy trinh san xuat. Mặt khác, có thể tạo ra các hợp kim kim loại có các đặc tính làm cho chúng phù hợp. Hợp kim là vật liệu có đặc tính kim loại chứa nhiều hơn một thành phần. Hợp kim có thể có thành phần phức tạp, và hai hợp kim có cùng thành phần hóa học có thể có các tính chất rất khác nhau khi chịu tác động của nhiều loại khác nhau xử lý nhiệt.

Các hợp kim được sử dụng phổ biến nhất để sản xuất bút máy được làm từ đồng thau, thép, niken, bạc và vàng. Kim loại có lợi thế đáng kể so với các vật liệu khác được sử dụng trong sản xuất bút máy, vì cấu trúc tinh thể của hầu hết các hợp kim được sử dụng phổ biến cung cấp các đặc tính cơ học mong muốn cao như độ cứng, độ đàn hồi và độ dẻo. Điều này cho phép nhiều phương pháp làm việc nóng và lạnh khác nhau được sử dụng để sản xuất các thành phần bút dễ tạo hình. Ngoài tính linh hoạt trong sử dụng, hợp kim kim loại còn có vẻ ngoài dễ chịu. Ngoài ra, việc sử dụng lớp phủ cho phép các nhà sản xuất bút máy sản xuất nhiều loại dụng cụ viết bền và đẹp phù hợp với yêu cầu của từng cá nhân.

Các bộ phận kim loại có thể được sản xuất bằng một số quy trình công nghệ - cán, rèn, đùn; khả năng biến dạng tương đối dễ dàng làm cho kim loại đặc biệt thích hợp để gia công hiệu suất cao, khối lượng và độ chính xác cao. Đặc biệt quy trình công nghệ cho phép bạn có được các phần của hình dạng gần với hình được chỉ định. Phục hồi cơ học thường được sử dụng để sản xuất các thành phần kim loại quý, trong khi ép phun chủ yếu được sử dụng để sản xuất các bộ phận kim loại cơ bản. Ngoài ra, các bộ phận có thể được làm từ vật liệu đơn lẻ hoặc từ vật liệu có lớp phủ bổ sung, chẳng hạn như mạ vàng và bạc, giúp tăng khả năng chống ăn mòn và cải thiện ngoại hình.

Kim loại có nhiều thuộc tính hơn bất kỳ loại nào khác vật liệu xây dựng chẳng hạn như polyme và gỗ. Ví dụ, thép cứng có độ bền kéo trên 250 t / sq. inch ở nhiệt độ phòng. Điểm nóng chảy có thể nằm trong khoảng -39 độ C. đối với thủy ngân lên đến 3410 gr.t đối với vonfram. Hợp kim không gỉ có khả năng chống lại hầu hết các hóa chất ngoại trừ axit mạnh nhất, trong khi vàng, bạch kim và các kim loại liên quan chỉ có thể bị ăn mòn bởi hóa chất trong những trường hợp đặc biệt. Khả năng chống lại sự ăn mòn của khí quyển cũng như tác động của nhiều loại mực khác nhau của ngòi kim loại là cực kỳ quan trọng đối với các nhà sản xuất bút máy.

Dưới đây là danh sách các kim loại thường được sử dụng để làm bút máy. Chớm ban đầu nhìn chung chúng được chia thành hai loại: kim loại cơ bản và kim loại quý. Các bộ phận kim loại quý có khả năng chống ăn mòn trong điều kiện hoạt động bình thường, nhưng đặc biệt đắt tiền.

KIM LOẠI CƠ BẢN

THÉP KHÔNG GỈ. Thành phần phổ biến nhất là 74% sắt, 18% niken và 8% crom. Nó được sử dụng để làm hầu hết các các nguyên tố cấu trúc. Vật liệu này cứng, đủ độ dẻo và phù hợp tốt với các loại chế biến như cán nguội, kéo, dập và uốn. Thép không gỉ có sức đề kháng caoăn mòn khí quyển; bạn có thể xử lý nó để có được một bề mặt trông hấp dẫn - mờ, nhám hoặc đánh bóng để tráng gương. Cũng có thể phủ một lớp niken mạ điện mỏng và một lớp mạ crom sáng bóng lên trên. Do đặc tính cứng và chống ăn mòn nên thép không gỉ được dùng để làm thùng, nắp đậy và ngòi bút máy.

THAU. Thuật ngữ "đồng thau" đề cập đến một họ hợp kim rộng rãi dựa trên việc sử dụng Các tùy chọn khác nhau hệ đồng-kẽm và thường chứa các chất phụ gia kim loại khác tạo ra các đặc tính cụ thể của hợp kim. Các thành phần phổ biến nhất là: 60% đồng và 40% kẽm; 63% đồng và 37% kẽm; 709% đồng và 30% kẽm. Các chế phẩm này kết hợp các tính chất cơ học thích hợp, dễ sản xuất và khả năng chống ăn mòn.

Việc phủ lên bề mặt của các hợp kim trên bằng kim loại quý có thể được thực hiện bằng quy trình cán. Ví dụ, nếu vàng được sử dụng, các tấm vàng karat có thể được gắn vào một thanh vật liệu nền (của chế phẩm trên) bằng máy ép có trục lăn trong điều kiện nhiệt độ cao và áp suất cao. Độ dày và trọng lượng carat của lớp vàng có thể điều chỉnh tùy thuộc vào yêu cầu kỹ thuật. Ví dụ, nếu trọng lượng được yêu cầu là 1/10 của 12 carat, vàng 12K được sử dụng và độ dày của lớp mạ được điều chỉnh sao cho trọng lượng của lớp vàng bằng 1/9 trọng lượng của vật liệu nền.

Thanh thành phẩm được cán trên máy cán để giảm độ dày của nó. Các hoạt động ủ trung gian được thực hiện ở giai đoạn này để tạo điều kiện thuận lợi cho quá trình đông cứng của lớp phủ. Cán hoàn thiện được thực hiện trên các con lăn tráng gương. Tỷ lệ độ dày của lớp mạ vàng và vật liệu nền không thay đổi trong quá trình cán.

TITANIUM. Kim loại này tương đối nhẹ, trọng lượng riêng của nó chỉ bằng 50% trọng lượng riêng của đồng thau hoặc thép không gỉ tuy nhiên, nó có khả năng chống ăn mòn cực kỳ cao. Việc sử dụng titan đã được một số nhà sản xuất bút máy xem xét, nhưng họ phải đối mặt với các vấn đề sản xuất, chủ yếu là do độ cứng của titan. Người ta tin rằng các bộ phận titan của bút máy có thể được làm từ các khoảng trống hình ống đùn và các hợp kim titan của các thành phần khác nhau đã được thử nghiệm. Bút máy Parker Titanium TI chỉ được sản xuất trong một năm (1970) do quá trình gia công titan rất khó. Hiện nay, bằng cách sử dụng công nghệ tiên tiến hơn, một số nhà sản xuất, bao gồm Aurora, Faber-Castell, Lamy, Montblanc và Omas, đang sản xuất bút máy hoàn toàn bằng titan.

NHÔM. Nhôm nguyên chất là kim loại mềm, không chịu được áp lực do đó dễ bị biến dạng. Ngoài ra, nhôm không đủ cứng để chịu được sự xử lý thô bạo mà hầu hết các dụng cụ viết phải trải qua. Tuy nhiên, nó được sử dụng để sản xuất các bộ phận không chịu mài mòn thường xuyên. Bằng cách nung chảy nhôm với các kim loại khác, có thể thu được một số vật liệu vẫn giữ được các đặc tính chung là nhẹ và bền, nhưng cũng có các đặc tính khác cao hơn: độ bền và độ cứng tăng lên, cũng như cải thiện khả năng gia công.

KIM LOẠI QUÝ

MÀU BẠC. Thông thường, bạc 925 được sử dụng trong hợp kim bạc, phần còn lại là các nguyên tố hợp kim: đồng, niken hoặc kẽm, đóng vai trò là các nguyên tố tăng cường. Trong quá khứ, bạc có hàm lượng carat thấp (800) đã được sử dụng, nhưng thực tế này đã chấm dứt. Ở dạng tinh khiết của nó, bạc chỉ được sử dụng trong những trường hợp khi nó được áp dụng điện kim loại lên nền kim loại. Bạc nguyên chất được sử dụng rộng rãi để tráng nền kim loại do khả năng phản xạ quang học tuyệt vời, mang lại vẻ ngoài hấp dẫn cho sản phẩm. Hợp kim của bạc và palađi đã được sử dụng để chế tạo ngòi, nhưng chúng không phải là chất thay thế thực sự cho vàng. Bạc đánh bóng rất tốt, nhưng có thể bị sẫm màu trong môi trường có chứa các hợp chất lưu huỳnh.

Bạc Sterling được sử dụng để chế tạo các bộ phận bằng bạc rắn, bao gồm cả vỏ và nắp. quan trọng tính năng đặc trưng bạc là bề mặt của nó có thể được khắc bằng kỹ thuật "guilloche". Nhiều nhà sản xuất sản xuất bút máy được làm hoàn toàn bằng bạc sterling. Những chiếc bút như vậy không chỉ đẹp hơn mạ bạc mà còn tăng giá theo thời gian.

VÀNG. Kim loại quý lâu đời nhất mà con người biết đến này có thể dễ dàng nhận ra bởi màu vàng đặc trưng và mật độ cực cao. Độ mềm của vàng nguyên chất khiến nó không thích hợp làm nguyên liệu để sản xuất các sản phẩm. Vàng có thể được làm cứng hơn bằng cách thêm các nguyên tố hợp kim như đồng, niken, bạc hoặc kẽm. Những thay đổi về nồng độ của từng kim loại trong hợp kim nối ảnh hưởng đến sự xuất hiện và đặc tính của vàng. Ví dụ, màu vàng 18 carat dao động từ vàng nhạt đến hồng đến đỏ, tùy thuộc vào các hợp kim bổ sung. Tất cả các hợp kim vàng có khả năng chống nước và ăn mòn khí quyển rất cao; đó là lý do tại sao chúng hầu như không bao giờ phai.

Có ba loại hợp kim công nghiệp chính được sử dụng để sản xuất bút máy:

Vàng 9K (375 phần vàng nguyên chất trên 1000 phần hợp kim). Đây là hợp kim cứng nhất của vàng, nó cũng rẻ nhất.

Vàng 14K (585 phần vàng nguyên chất trên 1000). Đây là hợp kim tầm trung được sử dụng hạn chế ở hầu hết lục địa Châu Âu, nhưng được sử dụng rộng rãi ở Anh và Bắc Mỹ. Hầu hết các loại ngòi vàng đều được làm từ vàng 14K.

Vàng 18K (750 phần 1000). Mặc dù mềm hơn cả hai loại hợp kim trên, nó vẫn đủ cứng để được sử dụng trong sản xuất bút máy và ngòi bằng vàng nguyên khối. Các nhà sản xuất châu Âu sản xuất bút máy và ngòi từ vàng 14K để xuất khẩu, tuy nhiên, ở các nước thành viên của Liên minh châu Âu, hợp kim vàng 18K chiếm ưu thế.

Vàng trắng là một hợp kim trong đó các mối ghép chủ yếu là bạc và palađi, cùng với một số bổ sung nhỏ khác. Vàng trắng thường được sản xuất ở phiên bản 18K, nhưng được sử dụng rất ít trong công nghiệp.

MẠ VÀNG. Hầu hết các nhà sản xuất khai thác các đặc tính độc đáo của vàng, ngay cả khi kim loại quý này chỉ hiện diện dưới dạng lớp phủ trên lớp kim loại bên dưới. Lớp phủ này có thể được áp dụng bằng hai quy trình khác nhau: thứ nhất là sử dụng quy trình cán đã đề cập ở trên, thứ hai là bằng cách mạ điện: bộ phận được ngâm trong dung dịch chứa vàng đặc biệt có dòng điện chạy qua. Vàng hoặc hợp kim đã được chuẩn bị trước với hàm lượng vàng cao được lắng đọng trên bề mặt của bộ phận đóng vai trò là điện cực. Để mạ điện, hợp kim vàng 18 hoặc 23,5 carat thường được sử dụng. Các bộ phận của thân bút máy có thể được mạ bằng cả hai phương pháp, nhưng phần thân bút thường được mạ bằng phương pháp mạ điện.

CÁC KIM LOẠI QUÝ KHÁC. Trong số các kim loại quý được sử dụng để làm bút máy, nhóm bao gồm bạch kim, rhodi, iridi, osmi và palladium có cùng vật lý, cơ học và tính chất hóa học. Tất cả các kim loại này đều có màu trắng, có nhiệt độ nóng chảy cao và cực kỳ chống ăn mòn.

Ở dạng nguyên chất, bạch kim mềm, nhưng cứng nhanh khi bổ sung một lượng nhỏ phụ gia tạo hợp kim, và để sản xuất các sản phẩm, nó được sử dụng ở dạng hợp kim với hàm lượng 950 phần 1000. Vì bạch kim là đắt nhất trong tất cả các kim loại quý được sử dụng làm đồ trang sức, bao gồm cả lông vũ, nó được sử dụng rất ít. Kim loại được sử dụng để chế tạo các loại ngòi uy tín nhất; trong trường hợp này, bút trở thành hai màu. Một trong ví dụ tốt nhất- loại ngòi nổi tiếng của bút máy Montblanc Masterpiece 149. Một số nhà sản xuất, bao gồm cả Montblanc, chế tạo ngòi từ bạch kim nguyên chất, nhưng những loại ngòi này đặc biệt đắt tiền.

Rhodium và palladium được sử dụng làm lớp phủ điện phân. Chúng mạnh hơn lớp phủ bạc.

Trong số tất cả các kim loại được biết đến ngày nay, có mật độ và độ cứng cao nhất, osmium và paladi chủ yếu được sử dụng để làm bóng, sau đó được hàn vào đầu của một cây bút kim loại quý, cắt dọc theo đường chia và mặt đất. Sức mạnh của các kim loại này làm cho lông vũ có độ bền đặc biệt.

GỖ

Khoảng 70.000 loài cây khác nhau đã được biết đến, trong đó khoảng 400 loài có sẵn trên thị trường. Những giống chó này thường được sử dụng ở nước xuất xứ của chúng, mặc dù một số được xuất khẩu sang các nước công nghiệp phát triển trên khắp thế giới.

Mức độ cứng khác nhau giữa các loài, và gỗ cứng thường được coi là sản xuất gỗ cứng hơn, ví dụ, gỗ mềm. Màu sắc của gỗ chủ yếu phụ thuộc vào hàm lượng các chất chiết xuất, và gỗ của một số loài chuyển sang màu nhạt dưới ánh sáng; và gỗ của những người khác, ngược lại, sẫm màu hơn, nhưng hầu hết các loại gỗ thu được nhiều hơn màu sắc ngon ngọt khi đánh bóng.

Các hoa văn tự nhiên trong các vết cắt của gỗ được gọi là kết cấu; đó là do sự tương tác của các yếu tố tự nhiên như sự hiện diện của sắc tố, sọc và đốm, sự khác biệt về mật độ giữa các tế bào của gỗ sớm và muộn, hướng của các thớ gỗ, cũng như bản chất của sự sắp xếp sinh trưởng. Nhẫn. Có tám loại hướng sợi chính liên quan đến trục của thân cây, trong đó phổ biến nhất là hướng sợi thẳng, trong đó các sợi hướng song song với trục của thân cây (gỗ thích, gỗ mun) và rối, trong đó các sợi được sắp xếp ngẫu nhiên (cây erica).

Khả năng phản xạ ánh sáng của tế bào gỗ làm cho bề mặt bóng sáng, và gỗ có cấu trúc mịn sẽ sáng hơn gỗ có cấu trúc thô.

Để xác định độ bền và độ bền của các loài gỗ dùng cho một mục đích cụ thể, cần phải biết một số tính chất cơ học của nó là gì, bao gồm độ bền uốn, độ cứng hoặc mô đun đàn hồi, độ bền va đập (khả năng hấp thụ năng lượng dưới tác động. trọng tải). Việc làm khô gỗ là vô cùng quan trọng vì nó ảnh hưởng đến tính chất của gỗ trong quá trình sử dụng, và hầu hết các loại gỗ đều được sấy khô cho đến khi độ ẩm giảm xuống còn 12% trọng lượng. Trọng lượng riêng gỗ được định nghĩa là tỷ lệ giữa khối lượng và thể tích; Người ta thường so sánh trọng lượng riêng của một chất với trọng lượng riêng của nước, bằng 1,0. Do đó, trọng lượng riêng của bất kỳ loại gỗ nào cho ta biết rõ ràng về khối lượng của nó, nếu khối lượng được biết.

Khi chọn gỗ để sản xuất bút máy, người ta không chỉ phải tính đến màu sắc và kiểu bề mặt, mà còn tính đến khả năng biến dạng của gỗ khi sử dụng bút máy trong các điều kiện khác nhau Nhiệt độ và độ ẩm. Bề mặt không được nứt. Sau khi đóng rắn, gỗ được xẻ thành các thanh nhỏ, thường có tiết diện vuông. Các thanh này sau đó được gia công trên máy tiện thành hình dạng và kích thước mong muốn. Trong nhiều trường hợp, kim loại hoặc các phụ liệu khác được đặt trong thùng và nắp của bút máy. Vì gỗ có tính xốp, nên việc sơn phủ bề mặt là cần thiết không chỉ để giảm độ hút ẩm (đặc biệt là mực in) mà còn để giữ được vẻ đẹp tự nhiên của gỗ.

Sau đây là danh sách ngắn gọn về các loại gỗ được các nhà sản xuất bút máy hàng đầu sử dụng nhiều nhất.

Gỗ mun (mun). Gỗ cứng, màu từ nâu sẫm đến đen, sự sắp xếp của các thớ hầu hết là dạng thớ thẳng, vân mịn, đồng đều về màu sắc và hoa văn. Gỗ rất nặng và đặc (trọng lượng riêng 1,09). Khó khô, khó gia công nhưng đánh bóng đẹp. Một ví dụ tuyệt vời về bút máy bằng gỗ mun là OMAS 360 Wood.

Cây phong. Màu sắc của gỗ từ kem đến nâu hồng. Gỗ thường có vân thẳng, vân mịn, màu sắc và hoa văn đồng đều. Trọng lượng riêng là 0,69. Gỗ phong khô chậm, mức độ biến dạng ở mức trung bình. Một ví dụ điển hình của bút máy làm từ cây phong Nhật Bản là mẫu Pilot FK Balanced.

Ôliu. Màu sắc của loại gỗ này từ nâu nhạt đến nâu, sự sắp xếp của các thớ gỗ theo hình xoắn ốc. Gỗ có vân mịn, đồng nhất về màu sắc và hoa văn. Nó khá nặng (trọng lượng riêng 0,89), khô chậm, có xu hướng co ngót nứt nẻ và nứt nẻ. Gỗ có thể được nhuộm màu và đánh bóng, nhưng có thể xảy ra biến dạng khi sử dụng bút máy. Một ví dụ tuyệt vời về cây bút máy ô liu là Waterman's Man 100.

cây rắn.Đây là một cây Nam Mỹ thuộc chi Brosimum alicestrum; ở Anh nó được gọi là cây thư, và ở Mỹ nó được gọi là cây báo hoặc cây loang lổ. Màu sắc của gỗ nâu đỏ với những đốm đen hoặc sọc dọc. Gỗ rất cứng, chắc và nặng (khối lượng riêng 1,30). Nó khó làm khô trong không khí và có xu hướng cong vênh. Gỗ tuy khó gia công nhưng có thể đánh bóng được độ bóng cao với bề mặt rất đẹp. Mức độ biến dạng là trung bình. Một ví dụ tuyệt vời về bút máy làm bằng gỗ rắn là OMAS 360 Wood.

Gỗ cẩm lai. Màu sắc của lõi thân cây từ đỏ tươi đến các vân vàng, cam và đỏ. Gỗ cứng và nặng (khối lượng riêng 1.10). Khô rất chậm, biến dạng không đáng kể. Gỗ dễ bám bẩn và có thể đánh bóng bề mặt rất đẹp. Omas sản xuất bút máy tròn và có mặt từ loại gỗ này.

Guayacum. Gỗ Guaiacum là một trong những loại gỗ cứng và nặng nhất, trọng lượng riêng là 1,23. Màu sắc - từ nâu lục đến gần như đen. Gỗ có dầu; mức độ biến dạng là trung bình. Có thể đánh bóng gỗ để có được bề mặt rất đẹp. Bộ sưu tập bút máy Omas, được làm từ các loại gỗ kỳ lạ vào năm 1995, có một cây bút máy được làm từ chất liệu tuyệt đẹp này.

Gỗ đàn hương Ấn Độ. Màu sắc của gỗ từ vàng nhạt đến vàng nâu và đỏ gạch. Gỗ có mùi đặc trưng. Thị phần của nó trung bình là 0,66, tùy thuộc vào quốc gia xuất xứ. Gỗ khô khá chậm, nhưng biến dạng rất ít. Nó có thể được nhuộm và đánh bóng rất đẹp. Bộ sưu tập bút máy của Omas, ra mắt vào năm 1995, bao gồm một bản sao làm từ gỗ đàn hương.

Cây Erica. Loại gỗ này được sử dụng phổ biến nhất để làm bút máy. Nó cực kỳ cứng, có khả năng chịu nhiệt và chống trầy xước. Không giống như các loại gỗ trên, được tìm thấy ở các bộ phận trên mặt đất của cây, gỗ Erica arborescens, được sử dụng để làm bút máy (và nhiều sản phẩm khác), nằm dưới lòng đất. Màu sắc dao động từ trắng pha chút vàng hoặc xám đến nâu và tím. Gỗ khô rất chậm, nhưng bám bẩn và đánh bóng xuất sắc. Waterman, Sailor, Platinum và Omas là một trong những nhà sản xuất bút máy erica arborescens.

LAC

Mặc dù hầu hết các dụng cụ viết bằng sơn mài đều được làm bằng chất liệu được gọi là sơn mài tổng hợp, nhưng có một chất liệu sơn mài Trung Quốc có giá trị hơn nhiều, hoàn hảo và thậm chí còn có giá trị cao hơn nhiều. Vecni này là nhựa cây, có một đặc điểm: nó cứng lại khi tiếp xúc với không khí và tạo thành một bề mặt nhẵn hoàn hảo. Nguyên liệu thô được lấy từ nước ép của ba loại cây mọc ở Đông Á: cây sơn mài Rhus verniciflua (Nhật Bản), cây sơn tra Rhus succedanea (Trung Quốc) và cây sơn mài Melossorreha lappifera (Kampuchea). Khi cây sơn tra được 8 - 12 năm tuổi, nước của nó được thu hái trong các bình lơ lửng dưới các vết cắt mỏng trên vỏ cây. Đặc tính của sơn mài phụ thuộc vào điều kiện khí hậu và đặc biệt là vào thời kỳ gió mùa. Nếu nhựa cây được thu hoạch vào những năm có lượng mưa lớn, sơn mài sẽ đàn hồi, còn nếu nhựa cây được thu hoạch trong thời gian tương đối khô, sơn mài sẽ cứng, thậm chí giòn. Một lớp sơn bóng mềm sẽ không đủ mạnh để sử dụng trong sản xuất bút máy, và một vật liệu giòn không dễ đánh bóng, và bất kỳ cú đánh nào cũng để lại dấu vết đáng chú ý trên bề mặt của nó.

Đó là lý do tại sao việc áp dụng các phương pháp cho phép trộn các loại vecni khác nhau và đảm bảo độ nhớt tối ưu là rất quan trọng. Hai thành phần chính của sơn mài là nhựa tạo độ đàn hồi và urushiol, thành phần hoạt tính tạo độ cứng cho sơn mài. Urushiol là một tên chung phổ biến cũng được áp dụng cho cyciole và laccol, tùy thuộc vào loại cây mà nhựa cây được lấy từ đó.

Để tạo bề mặt trong sản xuất bút máy chất lượng tốt nhất, nên sơn vecni thành nhiều lớp, dưới các thông số được kiểm soát chặt chẽ của không khí xung quanh - nhiệt độ và độ ẩm, trong khi mỗi lớp cứng lại. (Giống như rượu vang, dầu bóng là một sinh vật sống và khó đoán, và đôi khi hỗn hợp không hoạt động tốt)

Để vượt qua những khó khăn này, điều rất quan trọng là phải biết chính xác điều kiện tối ưu cho từng loại vecni. Ví dụ, vecni từ Đông Á chỉ khô ở độ ẩm tương đối cao (75-80%) và ở nhiệt độ 25-30 độ C. Ngày nay, các công ty như S.T. Dupont đã phát triển một phương pháp để kiểm soát nhiệt độ và độ ẩm. (Cách đây không lâu, việc làm việc với vecni có thể gây ra phản ứng dị ứng, nhưng vấn đề này đã được giải quyết).

Sơn mài châu Á thường làm việc với gỗ. Có một mối quan hệ tự nhiên giữa sơn mài và gỗ, vì cả hai đều thuộc cùng một họ các chất hữu cơ, nhưng việc sơn mài bám vào kim loại sẽ khó hơn nhiều. Các chi tiết của quá trình chuẩn bị nguyên liệu thô cũng như phủ vecni thường được che giấu trong một điều gì đó bí ẩn, bởi vì quá trình này không chỉ bao gồm kiến thức sâu sắc về bí mật cổ xưa của nghề thủ công, mà còn là sự tìm kiếm liên tục của thợ đánh vecni để tìm ra loại vecni mới. công thức nấu ăn và kết thúc ban đầu.

NGUỒN NGUYÊN LIỆU VÀ ĐIỀU CHẾ VARNISH

Loại sơn bóng mà S.T sử dụng. Dupont, được lắp ráp tại Trung Quốc, sau đó, sau khi xử lý sơ bộ ở Nhật Bản, lớp sơn bóng được gửi đến thùng gỗđến Pháp, nơi khi đến nơi, nó sẽ được kiểm tra chất lượng. Sử dụng một chiếc bàn chải làm từ sợi tóc tốt nhất và gắn vào một dải tre, người thợ thủ công bôi một lượng nhỏ sơn mài lên tấm kính. Hai giờ sau, anh ta đã biết chính xác chất lượng của vecni được giao.

Các giai đoạn liên tiếp của việc chuẩn bị vecni có những cái tên kỳ diệu: quy trình "nayasi" - bay hơi ẩm để có được một vecni thô, được sử dụng trong sơn lót; Quy trình Kurume là một loại sơn mài tinh khiết được sử dụng để lấp đầy các lỗ rỗng và hoàn thiện bề mặt.

Hỗn hợp đầu tiên được chuẩn bị thủ công bằng thìa trong một bình đất nung, giống như cách làm các loại nước hoa nổi tiếng nhất: bậc thầy không biết chính xác công thức chung, ông chỉ biết số lượng chính xác của một số thành phần của lớp phủ. mà anh ta phải kết hợp. Đây là những chất màu làm cho lớp sơn bóng của nó màu sắc độc đáo: "màu xanh của bầu trời lúc nửa đêm", "mai rùa nhạt", "màu đỏ coromandel", v.v.

Dầu bóng sau đó được lọc qua một miếng gạc treo trên khung gỗ và hai sợi dây. Việc lọc được thực hiện bằng cách luân phiên xoắn và mở các sợi dây vải để gạc được nén lại. Sơn mài đã lọc nhỏ giọt rất chậm, từng giọt, vào một bình đất nung, ngay lập tức được bịt kín bằng giấy ẩm đã bôi trơn. Hàng ngày, lớp sơn bóng được chuẩn bị hôm trước được lọc và mỗi tàu có được phả hệ của riêng mình dưới dạng một nhãn, cho biết số lần trộn, trọng lượng và ngày tháng. Sau đó, các vecni đã sẵn sàng để được gửi đến xưởng, nơi có điều hòa không khí và tẩy rửa.

ỨNG DỤNG CỦA VARNISH

Theo truyền thống, sơn bóng chỉ được sử dụng bằng bàn chải. Sau khi cứng lại, mỗi lớp được đánh bóng thủ công trong một thời gian dài bằng cách sử dụng các chất mài mòn mịn khác nhau, chẳng hạn như than củi. Một số đồ trang trí, chẳng hạn như bụi vàng, phải được phủ bằng thìa hoặc cọ, theo kỹ thuật bột aventurine được sử dụng ở Nhật Bản vào cuối thế kỷ 19.

Mặc dù kỹ thuật đã được cải thiện rất nhiều kể từ đó, việc sơn dầu bóng cho bút máy vẫn đòi hỏi rất nhiều kỹ năng. Nắp hoặc thân, làm bằng đồng thau, được gắn trên một thanh quay trên một tấm kim loại. Người thợ thủ công phải có kinh nghiệm tuyệt vời để thêm một lượng dầu bóng cần thiết, sau đó anh ta phân bổ đều trên toàn bộ bề mặt của bút máy khi đồng thau tiếp xúc với bản ghi. Độ dày lớp khoảng 70 micron (0,07 mm). Quá trình này được lặp lại nhiều lần, và tùy thuộc vào mẫu mong muốn, tối đa sáu lớp sơn bóng được áp dụng.

Khi áp dụng từng lớp sơn phủ, vecni sẽ cứng lại do quá trình trùng hợp tự nhiên (nghĩa là thay đổi Thành phần hóa học véc ni: các phân tử gần nhau và tạo thành cấu trúc ba chiều mạnh mẽ). Để quá trình diễn ra bình thường, các thông số về vi khí hậu của phòng như hàm lượng oxy trong không khí, nhiệt độ và độ ẩm được điều chỉnh. Khi lớp dầu bóng cứng lại, thành phẩm được đánh bóng cực kỳ cẩn thận.

Có nhiều loại hoàn thiện, bao gồm các màu đồng nhất, các mẫu sử dụng màu sắc khác nhau và thậm chí cả những đồ trang trí tinh tế với việc phủ thêm bụi vàng. Có lẽ một trong những mô hình hấp dẫn nhất là cái gọi là "vỏ trứng". Hãng S.T. Dupont có lẽ là nhà sản xuất bút máy duy nhất ở phương Tây đã làm chủ được kỹ thuật này.

Vecni có màu hổ phách tự nhiên và thường không cần thêm sắc tố trắng. Các hạt nhỏ nhất của vỏ trứng được đặt bằng tay trên lớp dầu bóng đầu tiên, sau đó một lớp phủ được phủ lên kết thúc cuối cùng. Với việc đánh bóng tiếp theo, vỏ trứng sẽ trở nên có thể nhìn thấy được. Phương pháp đặc biệt này được phát minh ở Pháp vào những năm 1920. Jean Dunand, nhà sơn mài nổi tiếng đầu tiên của Pháp. Học trò của ông, George Novosilleff, đã trở thành người đầu tiên sơn mài làm việc cho S.T. dupont.

(bài viết có sử dụng tư liệu từ cuốn sách của Andreas Lambrou "Fountain pen of the world")

Một quả bóng gỗ có thể được sử dụng cho nhiều việc vui vẻ và nghiêm túc. Đây vừa là đồ chơi cho trẻ em, vừa là cơ sở cho máy mát xa cho người lớn và trẻ em. Và một quả bóng bằng gỗ lớn, có thể được làm từ một chiếc kẹp khá lớn, là một máy mát xa làm sẵn.

Nó có thể được đặt trên một bề mặt mềm, chẳng hạn như trên thảm, và lăn trên đó bằng lưng của bạn, xoa bóp các khớp, tạo cơ hội cho máu lưu thông trở lại trong các mạch bên cạnh. Sau khi sản xuất, một quả bóng gỗ có thể được xử lý bằng các hợp chất đặc biệt, chất tạo màu, vecni, v.v. để mang lại vẻ quý phái. Một thứ như vậy sẽ trông thú vị trên bàn của bạn nếu bạn làm một giá đỡ bên dưới nó để quả bóng không lăn xuống. Một quả bóng lớn như một yếu tố trang trí có thể được đặt trên sàn nhà, cũng có thể với giá đỡ, treo nó, v.v.

Làm thế nào để làm cho một quả bóng từ một trống gỗ?

Video này chỉ ra một số cách để thực hiện việc này trong từng trường hợp từ gia công thô đến.

Cách khoan một quả bóng gỗ bằng một thiết bị đặc biệt

Bình luận

Ivan Baev

Một năm trước

Cảm ơn Grisha vì sự tích cực của đôi bên. Âm nhạc tuyệt vời. đi kèm và ăn ở. Trong khi tôi nhìn vào công việc của cô ấy, có cả đống suy nghĩ trong đầu về việc tôi sẽ tự làm như thế nào. Thật tiếc vì video ngắn, tôi không có thời gian để suy nghĩ kỹ.

Vyacheslav Bashmakov

Một năm trước

Grisha, tuyệt vời! Bàn tay vàng dù bị đánh. Tôi thực sự rất thích xem video. Hãy để những người trẻ học cách tạo ra những video thực sự, nếu không thì "sự bùng nổ" của họ sẽ phát ngán. Nếu bạn không hiểu gì về âm nhạc, thì hãy làm mà không cần.

Leonid Pustovoitov

Một năm trước

Grigory, mọi thứ đều tuyệt vời, thực tế có chất lượng cao và một bản chuyển thể rất thú vị. Và bạn có thể tìm hiểu cách làm một cái, tôi sẽ rất biết ơn sự giúp đỡ của bạn. Cảm ơn trước.

Làm thế nào để tạo ra một quả bóng đá từ gỗ