Khoan, đúc, cắt chỉ. Khoan, đồng xu, dụng cụ cắt chỉ để xử lý các lỗ cho chủ đề hình nón

Khoan - Đây là một hoạt động thợ khóa, là một trong những loại cắt kim loại sử dụng một công cụ gọi là máy khoan thực hiện các chuyển động quay và dịch thuật.

Khoan là một hoạt động rất phổ biến, cả trên nhiều loại cây kỹ thuật và trong một hệ thống ống nước và xưởng cơ khí, đặc biệt là khi lắp ráp công tác.

Khoan được sử dụng để có được các lỗ không phải là độ chính xác cao, và để có được các lỗ để luồn,

sureGeting và triển khai.

Khoan áp dụng:

Để có được các lỗ không độc đáo về độ chính xác thấp và độ nhám đáng kể, ví dụ, dưới các bu lông buộc, gợn sóng, đinh tán, v.v .;

Để sản xuất các lỗ để cắt chủ đề, triển khai và zenching.

Hoàn thành các loại khác nhau và được làm bằng thép cao, hợp kim và thép carbon, và cũng được trang bị hợp kim rắn với các tấm.

Máy khoan có hai cạnh cắt. Để xử lý kim loại có độ cứng khác nhau, sợi ngang có góc nghiêng khác của rãnh trục vít được sử dụng. Đối với thép khoan, chúng tôi sử dụng Twars với một góc nghiêng của rãnh 18 ... 30 độ, để khoan ánh sáng và kim loại nhớt - 40 ... 45 độ, khi xử lý nhôm, dầu mỏ và electron - 45 độ.

Shanks trong con lăn xoắn ốc có thể là hình nón và hình trụ.

Các thân hình nón có đường kính cuộn 6 ... 80mm. Những thân cây này được hình thành bởi Morse Cone.

Cervix kết nối phần làm việc với thân có đường kính nhỏ hơn đường kính của phần làm việc.

Các thanh cuộn được trang bị hợp kim rắn, với các rãnh vít, thẳng và xiên, cũng như với các lỗ cho dòng chảy của chất làm mát, monolith hợp kim Tedy, kết hợp, định tâm và kết nối. Các thép cuộn được sản xuất từ \u200b\u200bthép carbon công cụ U10, U12, U10A và U12A, và thường xuyên hơn - từ thép tốc độ cao R6M5.

Synaker. ZenKering được gọi là quá trình điều trị với các lỗ thô hình trụ và hình nón trong các chi tiết thu được bằng cách đúc, dập rèn, khoan, để tăng đường kính, chất lượng bề mặt của chúng, độ chính xác tăng (giảm độ cao, nhiệt độ).

Senkers. Về ngoại hình, Zenker nhắc nhở Khoan, nhưng có nhiều cạnh cắt (ba đến bốn) và các rãnh xoắn ốc. Nó sử dụng một Zenker như một mũi khoan, thực hiện một chuyển động quay xung quanh trục và đường dẫn - dọc theo trục mở. Trung tâm được làm bằng thép tốc độ cao; Chúng là hai loại - rắn chắc với đuôi hình nón và bắt buộc. Đầu tiên cho sơ bộ, và thứ hai cho quá trình xử lý cuối cùng của các lỗ.

Để có được lỗ pin chính xác và tinh khiết, đường kính 0,05 (lên đến 0,1 mm) nên là 0,05 đường kính.

Coiner được gọi là quá trình xử lý với các trung tâm (Hình 13.1) các lỗ hình trụ sau khi đúc, dập hoặc sau khi khoan.

Đồng bộ hóa: A - Lỗ hình trụ, B - Bề mặt cuối, Trong - Zenker (Ảnh ghép của tác giả)

COINKER cung cấp độ chính xác của việc mở trong trình độ 9-11 và độ nhám bề mặt trong RA 10 ... 2.5 (RZ \u003d 40 ... 10) Pháp giúp loại bỏ hình ảnh, thon và các khuyết tật khác.

Kể từ khi Zenkers, không giống như các mũi khoan, không phải hai và ba hoặc bốn cạnh cắt, không có vòi nhảy và hướng do độ cứng lớn hơn so với máy khoan, các ống thông được thực hiện với thức ăn lớn nhiều lần so với khoan, vì vậy nên thay thế các lỗ zenketing.

Hydrocarbonation chủ yếu là một hoạt động trung gian giữa khoan và triển khai, do đó đường kính của Zenker phải nhỏ hơn lần mở cuối cùng bởi mức trợ cấp tối đa sẽ được loại bỏ.

GỬI. Quá trình xử lý được gọi là quá trình xử lý với một công cụ đặc biệt của các hốc hình trụ hoặc hình nón và dầm các lỗ khoan dưới đầu bu lông, ốc vít và gợn sóng.

Zenkovka là:

1. Hình trụ có trục hướng dẫn, phần làm việc bao gồm 4 ... 8 răng và thân;

2. Hình nón có góc hình nón ở đầu 30, 60, 90 và 120 độ;

Cắt chủ đề. Nó được gọi là sự hình thành của nó với việc loại bỏ chip (cũng như biến dạng bằng nhựa) ở các bề mặt ngoài hoặc bên trong của các phôi của các bộ phận.

Chủ đề là bên ngoài và bên trong. Chi tiết (que) với một sợi bên ngoài gọi là vít và với đai ốc bên trong. Những sợi này được sản xuất trên máy móc và thủ công.

Chung. Các luồng trên các chi tiết thu được bằng cách cắt trên cán, cắt ren và máy tiện, cũng như cán, đó là do biến dạng nhựa. Các con xúc xắc, con lăn và đầu lăn, được sử dụng công cụ để lăn. Đôi khi chủ đề được cắt thủ công.

Chủ đề nội bộ được cắt bằng thẻ, ngoài trời - chết, xếp hạng và các công cụ khác.

Công cụ để cắt các chủ đề nội bộ. Vòi. Các vòi được chia theo lịch hẹn - trên tay, thủ công máy và máy; Tùy thuộc vào hồ sơ của một sợi cắt - đối với sợi, luồng ống; Theo thiết kế - trên toàn bộ, đúc sẵn (có thể điều chỉnh và tự chuyển) và đặc biệt.

Chạm bao gồm hai phần chính - làm việc và đuôi.

Phần làm việc là một ốc vít với nhiều rãnh thẳng hoặc vít theo chiều dọc và phục vụ để cắt ren. Tockets với rãnh trục vít được sử dụng để cắt các luồng chính xác. Phần làm việc của vòi bao gồm hàng rào và hiệu chuẩn.

Phần hàng rào (hoặc cắt) thường được thực hiện dưới dạng hình nón; Nó tạo ra công việc chính khi cắt sợi. Trong các thẻ cho các kim loại nhớt trên phần đầu vào Có 6 ... 100 theo hướng, hướng ngược của luồng: Với luồng bên phải của SCOS còn lại, bên trái - phải . Điều này cải thiện chip tắt.

Phần hiệu chuẩn (hướng dẫn) là phần ren của vòi, liền kề với phần đầu vào. Nó hướng dẫn vòi vào lỗ và hiệu chỉnh lỗ cắt.

The Shank - The Rod phục vụ cho. Sửa vòi vào hộp mực hoặc giữ nó trong cổng (nếu có hình vuông) trong quá trình vận hành.

Các bộ phận luồng của vòi giới hạn bởi các rãnh được gọi là lông cắt. Cắt lông (răng) có dạng nêm.

Roveka.

Đinh tán kim loại được gọi là kết nối của hai hoặc nhiều bộ phận với đinh tán, là đầu hình trụ với đầu.

Đinh tán kim loại được sử dụng để tạo kết nối không chính xác của các bộ phận, cũng như các hợp chất của dải tấm và kim loại hình. Các hợp chất tán dương được sử dụng trong việc sửa chữa ống dẫn khí và quạt, cũng như trong sản xuất các bộ phận riêng lẻ của hệ thống thông gió.

Đinh tán kim loại được chia thành lạnh, nóng và trộn. Đinh tán được làm bằng thép mềm và bao gồm một thanh hình trụ và những cái đầu gọi là thế chấp.

Đầu sinh ra ở đầu kia của thanh và phục vụ để buộc chặt các bộ phận, được gọi là đóng. Đinh tán được gọi là bình thường nếu cả hai đầu đinh tán nằm trên bề mặt của các bộ phận dán, và được tính, nếu đầu đinh tán được đặt tuôn ra với các bề mặt của các bộ phận bùn.

Độ dày đinh tán được chọn bằng cách tính toán. Chiều dài của thanh tán giữa các đầu không được vượt quá năm đường kính của thanh; Trong trường hợp không có tỷ lệ này, hợp chất tán đinh nên được thay thế bằng một chốt. Đinh tán được sản xuất trên các hỗ trợ thép đặc biệt có một phần lõm về hình dạng của một đầu đinh tán để không giảm thiểu nó khi chúng được mở.

Vì vậy, sự hỗ trợ không nảy trở lại từ đầu khi áp dụng các cú sốc bằng búa, trọng lượng của nó nên gấp 4-5 lần trọng lượng búa. Búa trọng lượng được chọn tùy thuộc vào đường kính của thanh tán.

Đối với các bộ phận chặn, bên cạnh một cái búa ống nước (tốt hơn với một lớp lót vuông) và hỗ trợ thép, một khoảng thép được sử dụng để niêm phong và nhấn các bộ phận của các bộ phận cho nhau và đầu đinh tán và đầu ép thép cho sự hình thành cuối cùng của đầu đóng cửa.

Tings và Fritters được làm bằng thép công cụ U8. Kết thúc làm việc của họ ở độ dài khoảng 15 mm thu hoạch

Máy bay không người lái (Gost 10083-81) là một trong những loại của một lớp lớn các công cụ được thiết kế để điều chỉnh lỗ hoàn toàn thô lỗ trong bất kỳ bề mặt nào. Chúng tôi sẽ nói về công việc của cô ấy dưới đây.

Quét hướng dẫn sử dụng hình nón và các loại thích ứng khác

Để có được lỗ hổng với bề mặt sạch hoặc trong trường hợp, cần một sự phù hợp chính xác của lỗ để một số phần được nghiền, một quy trình được tạo ra bằng cách triển khai. Nó có thể được thực hiện bằng tay hoặc sử dụng máy khoan mà máy quét được lắp đặt. Trong trường hợp đầu tiên, trong việc sản xuất công việc, quét con mép bằng tay.

Những công cụ này là hình trụ, hình nón và tốc độ (theo loại lỗ được xử lý bởi chúng). Đối với độ chính xác, chúng được chia thành những điều sau: Chỉ định trình độ (đối với quét hình trụ), những người chỉ ra chất lượng (dự thảo, sạch sẽ và trung gian giữa chúng - đối với các loại hình nón). Điều này cũng có thể bao gồm quét hình trụ với một phụ cấp hiệu chuẩn cần thiết để thêm công cụ để kích thước mong muốn. Và loại cuối cùng trong nhóm này là quét có thể điều chỉnh.

Bằng cách nào họ được kẹp, chúng được chia thành:

- hướng dẫn sử dụng (chúng có một cái đuôi vuông dưới cổng),

- máy (với một chân hình trụ hoặc hình nón),

- tự nhiên cho máy móc (được cài đặt trên một trục gandrel đặc biệt, như một quy luật, cần các công cụ có kích thước lớn).

Về phần làm việc của thiết bị này có một hàm răng thái lát, theo quy định, chúng từ 6 đến 14, các rãnh tạo thành các cạnh cắt được đặt dọc theo chúng.

Phần được đặt ở dưới cùng của quá trình quét được thiết kế để bắn phoi và cái ở trên cùng, được gọi là hiệu chỉnh, có thể để nhạc cụ theo hướng mong muốn để hiệu chỉnh hoàn toàn các lỗ. Nói chung, công cụ là cần thiết để triển khai các lỗ hình nón. Trợ cấp được phép theo dự thảo giai đoạn làm việc là một phần thứ năm của một milimet, và đối với piston được lấy bằng một phần mười của milimét.

Triển khai - Lỗi nào không thể được phép?

Để có được một bề mặt được xử lý sạch nhất có thể, cũng như làm mát công cụ trong quá trình vận hành, các lỗ được tạo ra bởi máy khoan trong sản phẩm thép được bôi trơn bằng dầu khoáng. Trong trường hợp nếu bề mặt làm việc là đồng, lỗ được xử lý bằng nhũ tương, bằng nhôm - nhựa thông và nếu đó là đồng thau hoặc đồng - lỗ được để lại mà không bôi trơn, vì chúng được triển khai ở trạng thái khô.

Quá trình xử lý chất lượng cao có thể đạt được nếu có khá nhiều cạnh của kim loại cắt trong quá trình quét. Đó là nhờ vào công cụ này mà một phụ cấp nhỏ có thể được gỡ bỏ. Rốt cuộc, loại bỏ độ dày nhỏ của kim loại, bạn có thể có độ chính xác khá cao.

Một lỗi thường xuyên là sự lựa chọn sai của công cụ để triển khai: nhiều cho mục đích này được chọn thay vì quét Zenker. Đây là một công cụ cơ hội không thể hiển thị độ chính xác lớn, anh ta có ít máy mài cắt hơn, và thực sự nó được dành cho các mục đích khác. Do đó, nhạc cụ là cần thiết cẩn thận. Có, và trong một loại công cụ duy nhất, bạn nên chọn chính xác loại.

Sweep hình nón - Tính năng công cụ

Một trong những loại quét được mô tả trong bài viết này, hình nón, được sử dụng khi làm việc trong điều kiện phức tạp hơn so với những người làm việc với các loại hình trụ. Điều này là do thực tế là các cạnh cắt nhỏ cuối cùng, và trợ cấp họ loại bỏ một chút. Quét hình nón, ngược lại, sử dụng tất cả độ dài của chúng để cắt. Về vấn đề này, khi làm việc với chúng, tốc độ và nguồn cung kim loại xảy ra chậm hơn so với một loại quét hình trụ được sử dụng.

Các công cụ hình nón đã nói ở trên được sử dụng để triển khai các lỗ hình nón. Đối với điều này, bộ là ba yếu tố: cưỡi, trung gian và dụng cụ hoàn thiện. Chúng được sản xuất cho thiết bị của các chủ đề hình nón và hình nón Morse. Đối với sản xuất chất lượng cao, nhãn hiệu thép của UUA, U12A và các loại khác, cũng như các tấm được làm bằng hợp kim rắn được sử dụng. Một tính năng thú vị của quét hình nón là như sau. Trong răng của họ, nằm thẳng xuống, các khe ngang, các khe cắm được sắp xếp thông qua đó, các mảnh vụn được loại bỏ, trong khi chúng nằm dọc theo toàn bộ chiều dài của răng, cho phép bạn làm việc với công cụ, nỗ lực một chút.

Quá trình quét thô được thực hiện bước. Đồng thời, nó thường có sự xuất hiện của răng cá nhân, nghiền nát các chip vào phần.

Thiết bị này có thể được thực hiện dưới dạng kim tự tháp với ba, năm hoặc tám màu, với xương sườn cắt. Quét hình nón có thể là ốc vít, hơn nữa, với một hoặc một cặp răng. Kích thước của các dụng cụ vít có đường kính lên đến 5 cm, chúng được sử dụng rộng rãi trong quá trình sửa chữa đầu máy. Một công cụ như vậy ngày nay đã tìm thấy một ứng dụng đủ lớn trong lĩnh vực xây dựng và sửa chữa do độ bền, độ tin cậy, cũng như yếu tố nằm ở thực tế là một tuốc nơ vít như vậy có thể xử lý các lỗ với một phụ cấp lớn, và đặc biệt là khi có lỗ hổng trong bàn phím. Các nhược điểm bao gồm thực tế là để thay đổi quét, trong trường hợp có nhu cầu, có thể cần phải mất nhiều thời gian.

Các giai đoạn làm việc với một quét hình nón

Quét hình nón trung gian được sắp xếp: Các khe của nó được thực hiện ít hơn và hồ sơ của chúng là khác nhau. Nếu bạn đề cập đến lần quét đầu tiên, thì không có rãnh để phế liệu chip trên đó. Các giai đoạn trên răng được đặt dọc theo đường trục vít trên hình nón, góc bằng với giá trị được đánh dấu trên độ dốc của hình nón Morse. Do đó, hướng mà việc chạm khắc đang đến, trùng với cách cắt được thực hiện.

Sau khi xử lý tiền xử lý của việc mở, một công cụ khác sẽ quét, mà việc mở hình trụ chúng ta biến thành hình nón hoặc với sự trợ giúp mà chúng ta thực hiện hiệu chuẩn. Răng trên đó, số lượng trong số đó dao động từ ba đến tám (phụ thuộc vào kích thước của hình nón để xử lý), có bề mặt sau. Bước của công cụ này thường được thực hiện với các bước trước và là thống nhất.

Quét hình nón được sử dụng cho cần cẩu và dụng cụ thường được thực hiện trên một cho mỗi lỗ. Các yếu tố của họ của kế hoạch cấu trúc được lựa chọn theo cùng một nguyên tắc như trong trường hợp quét hình trụ. Đối với các lỗ có hình nón được lên kế hoạch nhỏ (từ 1/50 đến 1/30) chỉ áp dụng một lần quét. Nếu độ côn quyết định tạo một cái lớn, trong trường hợp này, cần phải cắt một điểm lớn và không bằng phẳng. Bởi vì điều này, việc triển khai được thực hiện bằng một bộ công cụ bao gồm ba trường hợp.

Nguyên tắc quét thô được nhắc nhở đã đề cập ở trên. Nó có một bước tiến, nhờ có một lỗ bước được lấy. Sau khi nó được sử dụng loại trung gian. Nhìn vào công cụ này, thật dễ dàng để thấy các rãnh để phân tách chip, chúng được tạo ở dạng một sợi. Cái sau sử dụng quét tinh khiết, loại bỏ một chip nhỏ với tất cả các cạnh của nó, được sắp xếp thuận tiện để cắt. Răng của cô ấy sắc nét, có cùng một bước. Tốc độ mà kim loại được cắt khi triển khai bằng các công cụ hình nón là 6-10 m / phút. Để đo bề mặt, áp dụng các dụng cụ như góc, calibers và hoa văn.

Mục đích của công việc

1. Hầu như làm chủ kỹ thuật xử lý phần cứng.

2. Kiểm tra các cách để cắt chủ đề.

Thông tin lý thuyết ngắn gọn

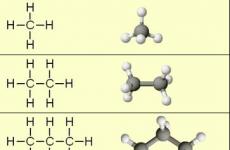

Nhiều bộ phận của máy móc, thiết bị và cơ chế có các lỗ có kích thước và hình dạng khác nhau được lấy bằng các phương pháp xử lý khác nhau sử dụng nhiều công cụ cắt, thiết bị và thiết bị. Trong thực tế về hệ thống ống nước, các phương pháp cắt lỗ sau đây thường được sử dụng: khoan, khoan, trung tâm, triển khai, v.v. (Hình.11).

Khoan là một trong những hoạt động rộng rãi trong thực tiễn chính, mà bạn phải đối mặt khá thường xuyên. Khoan được thực hiện bởi một công cụ cắt. Đối với các lỗ khoan, các loại máy khoan khác nhau được sử dụng, nhưng phổ biến nhất là bút và xoắn ốc.

Các mũi khoan xoắn ốc so với Perovy, có khả năng loại bỏ các chip trong quá trình khoan và mang chất lỏng làm mát sang bề mặt cắt. Điều này cải thiện các điều kiện cắt và cung cấp một lỗ chính xác và sạch hơn, cho phép bạn kéo máy khoan trong khi vẫn giữ được cùng một đường kính. Phần làm việc của máy khoan xoắn ốc là một thanh hình trụ với hai rãnh xoắn ốc, thường được định hướng ở một góc 60 ° đến trục của máy khoan. Một độ dốc như vậy của các rãnh cung cấp góc cắt thuận lợi nhất khi khoan thép và gang và chuyển động tự do của các chip hình thành.

Các cuộc tập trận được thoát nước trên các máy đặc biệt hoặc thủ công để mài giũa với các vòng tròn mài mòn hạt mịn. Góc mài được chọn tùy thuộc vào độ cứng của vật liệu được khoan. Các góc độ mạnh mẽ nhất để mài giũa để khoan một số vật liệu được thể hiện trong Bảng 3. Tính chính xác của mài khoan được kiểm soát bằng một mẫu.

Bàn số 3.

Khoan góc mài để khoan một số vật liệu

Để tăng sức đề kháng của máy khoan và giảm lực cắt khi khoan, làm sắc nét nhiều giai đoạn của máy khoan được sử dụng.

Để khoan để làm việc, anh ta cần truyền đạt hai chuyển động: quay và dịch (sau này được gọi là thức ăn). Những chuyển động này được thực hiện bằng thiết bị di động hoặc máy đứng yên, trong đó các máy khoan được cố định với hộp mực hoặc tay áo hình nón. Hộp mực được sử dụng để bảo vệ các mũi khoan với thân hình trụ.

Để khoan lỗ có đường kính nhỏ, hướng dẫn sử dụng, máy khoan điện và khí nén được sử dụng. Cách hoàn hảo và hiệu quả nhất để sản xuất lỗ khoan được khoan trên máy khoan dọc đặc biệt, khoan ngang và máy khoan xuyên tâm.

Trước khi khoan sản phẩm, có và đặt các trung tâm lỗ hổng trong tương lai. Độ sâu của lõi (trung tâm) phụ thuộc vào đường kính của máy khoan. Với sự gia tăng đường kính khoan, chiều dài của jumper tăng, tức là. Máy khoan trở thành Dumber, do đó độ sâu cốt lõi với sự gia tăng đường kính khoan cũng sẽ tăng lên.

Khi chuẩn bị một sản phẩm để nhấn chìm các lỗ lớn, một trung tâm nông là nhồi nhét đầu tiên và một hoặc nhiều vòng tròn điều khiển là Cirkel. Các vòng tròn điều khiển được sử dụng để phát hiện kịp thời sự chăm sóc khoan sang một bên. Đường kính của các vòng tròn, bên cạnh phần sau, phải có ít hơn đường kính của lỗ khoan, và đường kính sau là lớn hơn, vì các vòng tròn đầu tiên bị cắt bởi máy khoan, và sau này nên vẫn để kiểm soát sự đúng đắn của việc mở khoan cuối cùng.

Khi cài đặt sản phẩm để khoan trên máy, bạn nên được hướng dẫn bởi các quy định sau:

Độ chính xác của việc khoan đến một mức độ lớn hơn phụ thuộc vào trạng thái của bảng máy khoan, do đó, bảng phải được bảo vệ khỏi vạc, phát triển cục bộ và rỉ sét, và các sản phẩm trên bàn là gọn gàng, không có sốc và chuyển động đáng kể, trước khi cài đặt sản phẩm trên bàn, nó được làm sạch từ những người vay bụi bẩn loại bỏ;

khi khoan qua lỗ, sạch sẽ và khả năng chuyển nhượng mà chúng không quan trọng, dưới sản phẩm nên được đặt trên bàn gỗ với các cạnh song song; Nếu đĩa không thể chấp nhận được, dưới sản phẩm, cần phải đặt vòng kim loại hoặc gạch kim loại bằng một lỗ để đi qua máy khoan;

nếu trong bảng, máy có một lỗ để đi qua máy khoan, việc khoan phải được sản xuất mà không cần lót;

dưới sản phẩm khoan, không nên không có chip hoặc miếng kim loại có thể gây ra lỗ xiên;

khi khoan lỗ sâu, bạn cần kiểm tra độ vuông góc của bề mặt của bàn và trục chính của máy, mà kim trục khuỷu phải được hợp nhất trong trục chính và, bằng cách thách thức bàn, xoay thủ công để kim vẽ một khoanh tròn trên bàn. Nếu kim quay vòng tròn đầy đủ, điều đó có nghĩa là trục chính vuông góc với bề mặt của bảng, sự hình thành của một vòng tròn không hoàn chỉnh sẽ chỉ ra sự vi phạm vuông góc và chuỗi của bảng ở bên cạnh không phải là một khu vực cố định của Vòng tròn. Khi cài đặt sản phẩm tại một bảng sai lệch, YUS phải, căn chỉnh trong nêm, tập trung vào các đường thẳng đứng điều khiển được áp dụng trong quá trình đánh dấu, trùng với hướng của các lỗ trong tương lai. Nó là cần thiết để kiểm tra sản phẩm được kiểm tra với hai chuyến bay chết tiệt. Với vị trí chính xác của sản phẩm, đầu cống trên phải trùng với đầu trên và dưới cùng - với đầu dưới của đường điều khiển. Sau khi sửa sản phẩm, bạn cần kiểm tra tính chính xác của việc cài đặt của nó một lần nữa, vì khi siết chặt các loại hạt, nó có thể trở lại;

các lỗ không đầy đủ ở bên cạnh các sản phẩm cần được khoan, kẹp sản phẩm theo cặp hoặc bằng cách áp dụng miếng đệm;

Để khoan các lỗ từ phía bên của bề mặt hình trụ trên đó (vuông góc với trục khoan), nó sẽ được xử lý trước, trang web, nếu lỗ trong sản phẩm được sử dụng để khoan xuyên qua, bên trong lỗ được khuyến nghị để ghi điểm một ống kim loại;

nếu các mũi khoan đi về phía bên, các biện pháp để sửa hướng mở của lỗ mở trước khi phần hình nón sẽ vào kim loại hoàn toàn. Hướng của máy khoan nên được thay đổi bằng cách kẹp các rãnh từ phía bên kia mà máy khoan phải được dịch chuyển. Nếu, sau một thanh, trung tâm của lỗ không thể được chuyển, trung tâm phải được thực hiện lại.

Với đường kính của mũi khoan trên 15 mm, lỗ sai có thể được dịch chuyển với một máy ép mạnh trên sản phẩm ở bên cạnh máy để hoạt động. Tuy nhiên, kỹ thuật này nên được sử dụng trong các trường hợp cực đoan và rất cẩn thận.

Để loại bỏ Champers khỏi lỗ, việc chuẩn bị hình nón và hình trụ sâu dưới đầu vít và đinh tán được sử dụng để sử dụng cencing, và để tước bề mặt kết thúc - CEKE.

Ceannes được thực hiện trên máy khoan. Việc buộc chặt các cenkers không khác với sự gắn bó của máy khoan. Tốc độ cắt với Zenching phải nhỏ khoảng một lần rưỡi so với khi khoan máy khoan cùng đường kính.

Trong trường hợp Rosal, các chip được loại bỏ bằng một máy bay phản lực khí nén hoặc nước mạnh hoặc lật phần nếu nó không nặng. Với việc lắp ráp các bộ phận làm bằng thép, đồng, đồng thau, duralumin, nhũ tương xà phòng được sử dụng.

Triển khai có thể được thực hiện cả trên máy khoan và tiện và thủ công với các công cụ đặc biệt gọi là quét. Quá trình quét, trái ngược với máy khoan và Zenker, loại bỏ một lớp kim loại rất nhỏ (quét), trong phần mười của một milimét. Quét để triển khai máy được gọi là máy và hướng dẫn sử dụng thủ công. Quét xử lý lỗ cho phép bạn có độ chính xác cao và bề mặt sạch. Các lỗ có đường kính hơn 6 mm được điều trị bằng hai lần quét: thô và nguyên chất.

Để ngăn chặn sự xuất hiện của bọc dọc (khuôn mặt) trong lỗ chế biến và đạt được độ sạch sẽ được chỉ định của bề mặt và độ chính xác của điều trị răng, quét được đặt xung quanh vòng tròn với một bước không đồng đều. Nếu bước là đồng phục, ở mỗi lượt, răng sẽ ở cùng vị trí ở cùng một nơi, điều này chắc chắn sẽ dẫn đến một bề mặt lượn sóng, vì vậy khi triển khai thủ công sử dụng quét bằng một bước răng không đồng đều, và quét máy được sản xuất với một răng thống nhất. Số lượng răng nên thậm chí (từ 6 đến 14).

Bề mặt vít được hình thành trên các cơ thể quay được gọi là chạm khắc. Các luồng được sử dụng rộng rãi trong kỹ thuật như một phương tiện kết nối, niêm phong hoặc cung cấp các chuyển động được chỉ định của các bộ phận của máy móc, cơ chế, thiết bị, v.v.

Chủ đề về chi tiết có thể thu được bằng cách cắt bằng loại bỏ chip và lăn, tức là. Phương pháp biến dạng nhựa.

Để cắt các luồng bên trong được sử dụng bởi vòi và để cắt các luồng bên ngoài, chết, xếp hạng và các công cụ khác. Một công cụ để cuộn các sợi là DS, con lăn và đầu lăn. Chạm bao gồm hai phần chính: làm việc và đuôi (Hình.12).

|

|

Hình 12.Metchik. |

Vòi thủ công được sử dụng để cắt chỉ thủ công. Vòi thủ công cho các luồng số liệu và inch được chuẩn hóa và được sản xuất với một bộ hai vòi cho một luồng trong một bước bao gồm 3 mm (đối với luồng số liệu chính có đường kính từ 1 đến 52 mm và cho một luồng inch với đường kính 1/4 đến 1 ") và một tập hợp ba tockets cho một luồng có một bước trên 3 mm (đối với các luồng số liệu từ 30 đến 52 mm và đối với một luồng inch với đường kính 1 1/8 đến 2").

Vòi đầu tiên (dự thảo) cắt sợi thô, trong khi loại bỏ tới 60% kim loại; Tap thứ hai (trung bình) cung cấp các luồng chính xác hơn, loại bỏ tới 30% kim loại; Chạm thứ ba (nguyên chất) sẽ loại bỏ tới 10% kim loại, có một cấu hình luồng đầy đủ và được sử dụng để cắt và hiệu chuẩn chính xác cuối cùng. Để xác định vòi nào là một bản nháp, là trung bình và là chisty, tương ứng ở phần đuôi, một, một, hai hoặc ba rủi ro tròn (nhẫn) hoặc đặt số tương ứng.

Các khuôn được sử dụng để cắt sợi bên ngoài bằng tay và trên máy. Tùy thuộc vào thiết kế xúc xắc, chúng được chia thành tròn, lăn, trượt (lăng trụ). Chết tròn được làm bằng rắn, cắt.

Để cắt sợi bên trong, lỗ khoan trong đó các luồng được cắt bởi lốp, quá trình với Zenker hoặc được kéo.

Khi cắt, vật liệu được "ép đùn một phần", do đó đường kính khoan phải lớn hơn một chút so với đường kính trong của sợi.

Nếu được khoan dưới lỗ ren có đường kính, chính xác tương ứng với đường kính trong của sợi, thì vật liệu được ép bằng cách cắt sẽ được nhấn vào răng của vòi, do đó, do hậu quả của ma sát lớn, chúng rất nóng và các hạt kim loại dính vào chúng. Trong trường hợp nguyên tử, luồng có thể bật ra với các luồng bị rách và đôi khi nhấn không thành công. Khi khoan một lỗ quá lớn đường kính, sợi chỉ là không đầy đủ.

Khi xác định đường kính của máy khoan, dưới việc cắt các sợi tơ và ống sử dụng các bảng đặc biệt từ sách tham khảo, ví dụ: quảng cáo.

Đường kính của lỗ dưới các luồng số liệu được tính toán xấp xỉ theo công thức:

Ở đâu D. - Đường kính của lỗ, mm; d. - Đường kính của chỉ cắt, mm; t. - Độ sâu luồng, mm.

Kích thước của rãnh để bảo mật vòi được chọn tùy thuộc vào đường kính của việc cắt ren. Độ dài rẽ gần đúng có thể được xác định bởi công thức:

Ở đâu d. - Đường kính của chỉ, mm.

Sau khi chuẩn bị lỗ cho luồng và lựa chọn rẽ, phôi được cố định trong Phó và chèn vòi theo chiều dọc (không có độ nghiêng) trong lỗ của nó.

Nhấp vào tay trái của núm đến ngã lăn, phải rẽ phải ngay cho đến khi vòi sẽ được kéo vào một vài luồng vào kim loại và không có một vị trí ổn định, sau đó núm cầm tay cầm bằng hai tay và xoay với Đánh chặn bàn tay qua mỗi nửa lượt. Để tạo điều kiện thuận lợi cho công việc, các núm được xoay theo hướng theo chiều kim đồng hồ (một hoặc hai lần chuyển sang phải và nửa rẽ sang trái, v.v.). Nhờ chuyển động quay trở lại của chip này, các chip bị hỏng, hóa ra là ngắn (bị nghiền nát) và quá trình cắt dễ dàng hơn nhiều.

Việc cắt xong, quay vòng theo hướng ngược lại với vòi của lỗ từ lỗ, sau đó lái nó qua.

Để có được một luồng sạch với hồ sơ phù hợp và không làm hỏng vòi, cần phải bôi chất lỏng bôi trơn khi cắt các luồng, ví dụ, nhũ tương pha loãng (1 phần của nhũ tương xuống 160 phần nước). Ngoài nhũ tương đã được phân ly, có thể áp dụng khi cắt các luồng bên trong chi tiết về dầu hạt lanh và dầu lanh bằng đồng thau, từ nhôm - dầu hỏa, từ đồng đỏ - Turpentine. Cắt các chủ đề trong các chi tiết của đồng, cũng như các sản phẩm gang đúc khô.

Khi cắt sợi, bạn không thể sử dụng máy và dầu khoáng, vì chúng làm tăng đáng kể điện trở, mà vòi hoặc thuốc nhuộm phải khắc phục trong quá trình vận hành, ảnh hưởng xấu đến độ tinh khiết của các bề mặt của các lỗ và góp phần vào sự hao mòn nhanh chóng của công cụ.

Khi cắt sợi bên ngoài, chúng ta cần ghi nhớ rằng trong quá trình tạo thành một sản phẩm kim loại hồ sơ chủ đề (đặc biệt là thép, đồng) "kéo dài", đường kính của thanh tăng. Do đó, áp suất trên bề mặt xúc xắc được tăng cường, dẫn đến việc sưởi ấm và độ bám dính của các hạt kim loại của nó, do đó các sợi được rách.

Khi chọn đường kính của thanh dưới luồng bên ngoài, bạn nên được hướng dẫn bởi các cân nhắc tương tự mà khi chọn lỗ cho các luồng bên trong. Chất lượng chủ đề tốt có thể thu được nếu đường kính que có phần nhỏ hơn đường kính ngoài của vết cắt. Nếu đường kính que ít cần thiết hơn đáng kể, thì chủ đề sẽ không đầy đủ; Nếu đường kính của thanh lớn hơn, thì tấm hoặc không thể bị vặn trên thanh và phần cuối của thanh sẽ bị hỏng hoặc trong quá trình cắt xúc xắc có thể bị phá vỡ do quá tải.

Đường kính của phôi phải là 0,3 ... 0,4 mm ít hơn đường kính ngoài của sợi.

Khi cắt các chủ đề bằng tay bằng tay, thanh được cố định trong phó để kết thúc của nó là 20 ... nhiều hơn 25 mm so với chiều dài cắt trên mức bọt biển. Để đảm bảo sự cố ở đầu trên của thanh, vát được loại bỏ. Sau đó, thanh được áp dụng cho thanh được gắn vào ClUSP và sự xoay vòng với một áp suất nhỏ để con xúc xắc đâm vào khoảng một hoặc hai sợi. Sau đó, mặt cắt của thanh được bôi trơn bằng dầu và xoay KLUPP với áp suất đồng nhất trên cả hai núm giống như khi xe tăng, tức là. Một hoặc hai rẽ sang trái và rẽ trái. Để ngăn chặn kết hôn và sự cố, con xúc xắc phải được theo dõi cho vị trí vuông góc của súc sắc so với thanh: Xúc xắc nên đâm vào thanh mà không bị lệch.

Cắt các chủ đề thủ công là một hoạt động hiệu suất thấp và tốn thời gian. Có nhiều phương pháp cơ giới hóa cắt chỉ: việc sử dụng ổ đĩa thủ công, ví dụ, máy khoan điện thủ công làm tăng hiệu suất cắt của trận chiến với phương pháp thủ công (bị đánh gục) trong ba hoặc bốn lần, máy cắt sợi (máy khoan của Điện và khí nén) Tăng hiệu suất trong 8. .. 10 lần so với đường thủ công, đầu tự đóng cửa ô tô (Mill Mill Mill Mill), đảm bảo các luồng kết quả của các lớp chính xác thứ nhất và thứ hai.

Thủ tục thực hiện công việc

1. Lấy một phôi đến nhạc cụ từ giáo viên.

2. Làm quen với bản vẽ.

3. Thực hiện một quá trình quá trình công nghệ (xem Bảng 2).

4. Thực hiện nhiệm vụ.

5. Xóa nơi làm việc và vượt qua công cụ kết quả.

Báo cáo nên chứa một bản đồ công nghệ để sản xuất các chi tiết và câu trả lời cho các câu hỏi mà giáo viên phát hành nhóm sau khi làm quen với chủ đề làm việc trong phòng thí nghiệm,

THƯ MỤC

Makienko n.i. Sàn nhà. - M .: cao hơn. Sk., 1982.

Chương trình thực hành trong UPM / SOST. M.g.bestchko, yu.a.kazirchik. - Kiev: Sách, 1983.

Zhuravlev A.n. Dung sai và đo lường kỹ thuật. - M .: cao hơn. Shk., 1981.

Đính kèm 1.

Công cụ hệ thống ống nước

|

Tên công cụ |

Nhóm công cụ |

Ghi chú |

|

tỉ lệ tôn thực Crolble Chrtail. Đánh dấu tuần hoàn Rysmasha. Shatnerrasmasa. Centraders.

Kéo cắt cắt

Trubores. Tệp mục đích chung: dracheva. nhung Khuôn mặt đặc biệt |

Đánh dấu. |

Để đánh dấu. Để cắt Để làm đầy kim loại |

|

Tệp khí nén Tệp cơ khí (máy) hình trụ. mặt. Quét: hình trụ. nổ hình nón. Zenkovki. Trung tâm khoan Khoan quét Khoan Zenkovki. Khoan tốc độ Zenker Zenkovka. SOLIKER SCAN. Kết hợp Zenker. Càn quét kết hợp

Mặt đất cho Tag. vòng (lersky) threadcath. trượt, lơ lăng. Rota cho khuôn tròn (giá đỡ thiếu) Tốt bụng Máy cắt điện Máy cắt sợi khí nén hệ thống nước (thủ công) cơ giới hóa. thợ rèn |

Phụ trợ |

Để cắt lỗ Đối với một số hoạt động Để cắt chủ đề Để đăng nhập |

|

Chisel, Crazzameseli. Canvians. Xuyên Nhảy vOCKET. cơ khí Điện Ủng hộ

Chụp khí nén Chambers mài lát mài Borobols Máy điện khí nén Máy khí nén để mài Ủi Vrites là khác nhau Spanners: caiden. mặt. ly hôn Phía trên:

Cờ lê Studbermen. Phím ống Kìm Passatii. Ostrogub (Kusacha) Chân đế khí nén (Máy ép thủ công) |

Hệ thống nước và lắp ráp Hệ thống nước và lắp ráp |

Để đăng nhập Để đánh dấu. Cho Klepp. Cho tồi tàn Để tước và mài Để đánh bóng Cho lapping. Cho vít và tháo Để chụp và kẹp các sản phẩm kim loại nhỏ Cho Klepp. |

|

Những người bán hàng:

Điện xăng dầu Đèn hàn |

Hệ thống nước và lắp ráp phụ trợ |

Cho hàn |

Phụ lục 2.

Luồng thước đo opera

Ghi chú. Dữ liệu trên luồng fine thứ ba không được đưa ra.

Câu hỏi về cách cắt sợi chỉ bằng Tumbler, xảy ra trong trường hợp lỗ được thực hiện trước đó phải được chuẩn bị để đặt bu lông, vít, đinh tán và một yếu tố buộc chặt của bất kỳ loại nào khác. Nó là vòi trong các tình huống như vậy là công cụ chính cho phép bạn nhanh chóng cắt và chính xác vào luồng bên trong với các tham số hình học cần thiết.

Giống và phạm vi của tiền boa

Cắt luồng bên trong có thể được thực hiện thủ công hoặc sử dụng máy công cụ của các loại khác nhau (khoan, quay, v.v.). Các công cụ làm việc thực hiện công việc chính khi cắt luồng bên trong là thủ công máy hoặc vòi máy.

Trên nhiều loại, các vòi được chia tùy thuộc vào phạm vi tham số. Các nguyên tắc phân loại của vòi được coi là thường được chấp nhận.

- Theo phương pháp mang vòng quay, thủ công máy và máy thử máy phân biệt với đó, luồng bên trong được cắt. Máy và vòi thủ công được trang bị thân vuông được sử dụng hoàn chỉnh với một thiết bị đặc biệt với hai tay cầm (đây là cái gọi là núm, người giữ vòi). Với thiết bị này, vòi được điều khiển và cắt chuỗi. Cắt sợi chỉ với bể loại máy được thực hiện trên các máy cắt kim loại các loại khác nhau, trong người bảo trợ trong đó một công cụ như vậy được cố định.

- Nhân tiện, chủ đề bên trong được cắt, phân biệt phổ quát (truyền) và các vòi hoàn chỉnh. Phần làm việc của đầu tiên được chia thành nhiều phần, mỗi phần khác nhau từ phần còn lại với các tham số hình học của nó. Trang web của phần làm việc, lần đầu tiên bắt đầu tương tác với bề mặt được xử lý, thực hiện xử lý dự thảo, thứ hai là trung gian và thứ ba, nằm gần với thân cây, là hữu hạn. Để cắt các luồng với các mối quan hệ hoàn chỉnh, việc sử dụng nhiều công cụ là bắt buộc. Vì vậy, nếu bộ sản phẩm gồm ba người thử nghiệm, thì cái đầu tiên được thiết kế để thực hiện xử lý dự thảo, thứ hai - cho trung gian, thứ ba - cho kết thúc. Theo quy định, một tập hợp các vòi để cắt một luồng đường kính nhất định bao gồm ba công cụ, nhưng trong một số trường hợp, các sản phẩm được làm từ vật liệu đặc biệt rắn phải được xử lý, bộ bao gồm năm công cụ có thể được sử dụng.

- Theo loại lỗ, trên bề mặt bên trong cần thiết để cắt luồng trên bề mặt bên trong, phân biệt vòi cho các lỗ điếc và điếc. Công cụ xử lý thông qua các lỗ được đặc trưng bởi một đầu thon dài (cách tiếp cận), hoạt động trơn tru đi vào phần công việc. Một thiết kế như vậy thường có một loại được gắn thẻ đa năng. Quá trình cắt các luồng bên trong trong các lỗ điếc được thực hiện bằng phí cầu đường, băng được cắt và thực hiện chức năng của máy cắt đơn giản nhất. Thiết kế của người thử nghiệm này cho phép bạn cắt sợi chỉ với toàn bộ độ sâu của lỗ điếc. Để cắt luồng của loại này, như một quy tắc, một tập hợp các thử nghiệm dẫn đến xoay thủ công được sử dụng, với giọng nói.

- Theo thiết kế phần làm việc, người thử nghiệm có thể với các rãnh dăm thẳng, vít hoặc rút ngắn. Cần phải lưu ý rằng việc sử dụng các vòi với các rãnh có nhiều loại có thể được sử dụng để cắt các sợi trong các sản phẩm từ các vật liệu tương đối mềm - hợp kim thép carbon, hợp kim thấp, v.v. Nếu sợi phải được cắt thành các bộ phận rất rắn hoặc Vật liệu nhớt (thép không gỉ, thép chịu nhiệt, v.v.), sau đó đối với các mục đích này, vòi được sử dụng, các phần tử cắt được đặt trong thứ tự kiểm tra.

Các thẻ, như một quy tắc, được sử dụng để cắt luồng số liệu, nhưng có các công cụ mà các luồng bên trong ống và ống được cắt. Ngoài ra, vòi khác nhau và dưới dạng bề mặt làm việc của chúng, có thể là hình trụ hoặc hình nón.

Chuẩn bị cắt chủ đề nội bộ

Để quá trình cắt sợi bên trong với sự trợ giúp của vòi, không gây khó khăn đặc biệt và kết thúc với kết quả định tính, cần phải chuẩn bị đúng cách cho hoạt động công nghệ này. Tất cả các phương pháp cắt các luồng bằng cách sử dụng một vòi giả định rằng một lỗ có đường kính thích hợp đã được thực hiện trong phần được xử lý. Nếu luồng bên trong cần được cắt nhỏ có kích thước tiêu chuẩn, thì một bảng đặc biệt có dữ liệu GOST có thể được sử dụng để xác định đường kính của việc mở dự bị.

Bảng 1. Đường kính lỗ khoan trong sợi số liệu tiêu chuẩn

Trong trường hợp chủ đề cần được cắt nhỏ không áp dụng cho danh mục tiêu chuẩn, hãy tính đường kính của lỗ để thực hiện của nó bằng công thức phổ quát. Trước hết, cần phải nghiên cứu việc đánh dấu vòi, trong đó loại cắt chỉ là bắt buộc, đường kính và bước của nó được đo bằng milimét (đối với số liệu). Sau đó, để xác định kích thước của mặt cắt của lỗ, phải được khoan cho luồng, là đủ từ đường kính của nó để trừ một bước. Ví dụ: nếu một công cụ có dấu m6x0,75 sẽ được sử dụng để cắt luồng bên trong không chuẩn, đường kính của lỗ chuẩn bị được tính như sau: 6 - 0,75 \u003d 5,25 mm.

Đối với các luồng tiêu chuẩn liên quan đến loại inch, cũng có một bảng cho phép bạn chọn đúng máy khoan mà công việc chuẩn bị được thực hiện.

Bảng 2. Đường kính của lỗ khoan khoan dưới inch

Điều quan trọng là có được kết quả định tính không chỉ là về những gì chủ đề được cắt, mà còn về những gì khoan để thực hiện một lỗ chuẩn bị. Chọn một máy khoan, bạn cần chú ý đến các thông số và chất lượng sắc nét, cũng như nó quay trong hộp mực của thiết bị được sử dụng mà không bị đánh đập.

Góc mài của phần cắt được chọn tùy thuộc vào độ cứng là vật liệu cần khoan. Độ cứng của vật liệu càng cao, góc mài giũ càng lớn, nhưng giá trị này không được vượt quá 140 °.

Làm thế nào để cắt chủ đề chính xác? Đầu tiên bạn cần chọn Công cụ và Vật tư tiêu hao:

- máy khoan điện hoặc máy khoan có khả năng làm việc trên vòng quay thấp;

- máy khoan, đường kính được tính toán hoặc chọn bằng các bảng tham chiếu;

- khoan hoặc zenkovka, mà tai nghe sẽ được loại bỏ khỏi rìa của lỗ đã chuẩn bị;

- một tập hợp các thử nghiệm kích thước phù hợp;

- chủ thủ công cho vòi (nút);

- merchant Vise (nếu sản phẩm bạn cần cắt sợi chỉ phải được sửa);

- kern;

- cái búa;

- dầu máy hoặc các thành phần khác trong quá trình xử lý phải được bôi trơn cả bằng vòi và phần luồng được cắt;

- giẻ.

Đặc điểm của công nghệ

Khi cắt luồng bên trong, thu phí được hướng dẫn bởi thuật toán sau.

- Ở nơi đó trên bề mặt phôi, trong đó lỗ cắt sợi sẽ được khoan, cần phải tạo thành một hốc để lấy một lượng khoan chính xác hơn bằng cách sử dụng một lõi và búa bình thường. Máy khoan được cố định trong hộp mực của máy khoan điện hoặc máy nhàm chán, được đặt thành tốc độ quay công cụ thấp. Trước khi bắt đầu khoan, phần cắt của máy khoan phải được xử lý bằng một thành phần bôi trơn: Công cụ bôi trơn dễ dàng hơn để nhập cấu trúc của vật liệu đang được xử lý và tạo ít ma sát trong khu chế biến. Bạn có thể bôi trơn máy khoan bằng một miếng lợn thông thường hoặc solidol, và khi chế biến vật liệu nhớt, dầu máy được sử dụng cho các mục đích này.

- Nếu bạn cần cắt chuỗi theo các chi tiết nhỏ, chúng phải được cố định trước bằng các lô cho việc này. Bắt đầu khoan, công cụ cố định trong hộp cứng, cần phải định vị thẳng vuông góc với bề mặt của phôi. Nó là cần thiết để thường xuyên bôi trơn vòi và đảm bảo rằng nó không lật và di chuyển nghiêm ngặt theo hướng được chỉ định.

- Ở lối vào lỗ được thực hiện, như đã đề cập ở trên, cần phải tháo khuôn mặt, độ sâu phải là 0,5-1 mm (tùy thuộc vào đường kính của lỗ). Với mục đích này, bạn có thể sử dụng máy khoan của đường kính lớn hơn hoặc Zenkovka, đặt chúng trong hộp mực của thiết bị khoan.

- Quá trình cắt chuỗi nội bộ bắt đầu bằng một người kiểm tra số 1, là lần đầu tiên được cài đặt trong Gorog. Chúng ta không nên quên đi chất bôi trơn, phải được áp dụng cho vòi để cắt sợi. Vị trí của vòi liên quan đến phôi nên được đặt ở đầu công việc, như sau đó khi công cụ đã ở bên trong lỗ, nó sẽ không hoạt động. Cắt sợi chỉ bằng Tumbler, bạn cần làm theo quy tắc sau: 2 vòi Doanh thu được thực hiện dọc theo việc cắt sợi, 1 - so với nét. Khi một chiếc xe tăng được thực hiện bởi một lần quay lại, các chip được thiết lập lại từ phần cắt của nó và tải trên nó giảm. Cắt sợi chỉ được thực hiện bởi một phương pháp tương tự.

- Cắt luồng theo bể số 1, nhạc cụ số 2 được cài đặt trong Gorog và sau đó là số 3. Xử lý chúng được thực hiện bởi phương pháp được mô tả ở trên. Khi cắt các luồng bằng các mối quan hệ và chết, cần phải cảm thấy khi công cụ bắt đầu xoay với nỗ lực. Ngay sau thời điểm này đến, bạn nên kiểm tra núm theo hướng ngược lại để thiết lập lại các chip từ phần cắt của công cụ.

Để cắt luồng bên trong trên một số chi tiết, bạn phải khoan trước lỗ. Kích thước của nó không bằng đường kính của sợi, nhưng nên nhỏ hơn một chút. Bạn có thể tìm đường kính của mũi khoan vào chỉ trong một bảng đặc biệt, nhưng đối với điều này, bạn cần biết loại luồng.

Cài đặt chính

- đường kính (d);

- bước (P) - Khoảng cách từ lượt này sang lượt khác.

Chúng được xác định bởi Gost 1973257-73. Một bước lớn là bình thường, nhưng nó tương ứng với một số nhỏ hơn. Bước nhỏ được sử dụng khi áp dụng cho các sản phẩm có tường mỏng (ống có tường mỏng). Cũng tạo một dây bện nhỏ nếu luồng được áp dụng là phương thức để điều chỉnh bất kỳ tham số nào. Ngoài ra, một bước nhỏ giữa các lượt được thực hiện để tăng độ kín của hợp chất và vượt qua hiện tượng loại bỏ phần. Trong các trường hợp khác, bước tiêu chuẩn (lớn) bị cắt.

Các loại luồng là nhiều, vì mỗi loại có các tính năng riêng của hình thành, đường kính của lỗ ren trong mỗi trường hợp là khác nhau. Tất cả chúng đều được đánh vần ở Gost, nhưng hầu hết các chủ đề số liệu hình tam giác và hình nón thường được sử dụng. Chúng tôi sẽ nói thêm về họ.

Chúng tôi thường quan sát các sợi hình tam giác trên bu lông và các ốc vít tương tự khác, hình nón - trên hầu hết các sản phẩm ống nước liên quan đến một kết nối có thể tháo rời.

Đồ đạc

Đồ đạc nhỏ sử dụng bằng tay của chính họ để áp dụng:

Tất cả các đồ đạc hợp kim này, đặc trưng bởi sức mạnh tăng và khả năng chống mài mòn được thực hiện. Các rãnh và rãnh được áp dụng trên bề mặt của chúng, mà hình ảnh phản chiếu của chúng được lấy trên phôi.

Bất kỳ vòi hoặc xúc xắc nào được đánh dấu - một dòng chữ được áp dụng trên chúng, biểu thị loại luồng mà thiết bị này cắt giảm đường kính và bước. Chúng được đưa vào giữ - Groves và chủ sở hữu nhựa - an toàn ở đó bằng ốc vít. Leo lên thiết bị chạm khắc trong ngăn chứa, nó được đeo / chèn vào nơi bạn muốn tạo kết nối có thể tháo rời. Cuộn thiết bị tạo thành các cuộn dây. Từ mức độ chính xác của thiết bị được đưa ra vào đầu công việc phụ thuộc một cách đồng đều "ilut" các lượt. Bởi vì vòng quay đầu tiên cố gắng giữ thiết kế trơn tru, không cho phép thay đổi và biến dạng. Sau nhiều cuộc cách mạng được thực hiện, quá trình sẽ dễ dàng hơn.

Thủ công bạn có thể cắt chủ đề của đường kính nhỏ hoặc trung bình. Các loại phức tạp (hai và ba chiều) hoặc làm việc với đường kính lớn bằng tay là không thể - những nỗ lực quá lớn được yêu cầu. Đối với các mục đích này, thiết bị cơ giới đặc biệt được sử dụng - trên các máy tiện với các thẻ và chết cố định trên chúng.

Cách chặt đúng

Bạn có thể áp dụng chỉ vào hầu hết các kim loại và hợp kim của chúng - thép, đồng, nhôm, gang, đồng, đồng thau, v.v. Không nên làm điều đó trên một tuyến Calene - quá khó khăn, sẽ không thể thực hiện được các biến chất lượng cao để đạt được các lượt chất lượng cao, điều đó có nghĩa là kết nối sẽ không đáng tin cậy.

Công cụ cho công việc

Sự chuẩn bị

Nó là cần thiết để làm việc trên kim loại nguyên chất - loại bỏ rỉ sét, cát và ô nhiễm khác. Sau đó, nơi chủ đề sẽ được áp dụng, cần phải bôi trơn (trừ gang và đồng - với chúng, bạn cần phải làm việc trên DRY ON). Để bôi trơn, có một nhũ tương đặc biệt, nhưng nếu không, bạn có thể sử dụng xà phòng hoạt động. Bạn cũng có thể sử dụng các chất bôi trơn khác:

Thông thường bạn có thể nghe những lời khuyên để sử dụng với máy khắc hoặc dầu khoáng hoặc thậm chí cả chất béo. Họ làm việc tốt, nhưng các chuyên gia nói rằng tốt hơn là không nên làm - chip sẽ bám sát một chất nhớt, sẽ dẫn đến sự hao mòn nhanh chóng của vòi hoặc súc sắc.

Quá trình cắt

Khi cắt sợi bên ngoài, tiếng khóc đặt thẳng vuông góc với bề mặt của ống hoặc que. Khi làm việc, nó không nên sống, nếu không các lượt sẽ trở nên không đồng đều và kết nối sẽ là xấu xí và không đáng tin cậy. Lượt đầu tiên đặc biệt quan trọng. Từ cách họ "nói dối" phụ thuộc vào kết nối với sự biến dạng.

Áp dụng các chủ đề nội bộ, chi tiết là cố định bất động. Nếu đó là một mảnh nhỏ, nó có thể được kẹp trong phó. Nếu một tấm lớn là cung cấp độ cố định của nó bằng các phương thức có sẵn, ví dụ, bằng cách sửa các thanh. M.

Chạm vào lỗ được chèn để trục của nó song song với trục mở. Với một chút nỗ lực, ít một chút, bắt đầu xoắn theo một hướng nhất định. Ngay khi bạn cảm thấy rằng sự kháng cự đã tăng cường, hãy tháo nắp lại và làm sạch nó khỏi chip. Sau khi làm sạch, quá trình tiếp tục.

Quá trình cắt trong ảnh

Khi cắt sợi chỉ trong lỗ khiếm thính, độ sâu của nó phải được yêu cầu nhiều hơn một chút - đầu của đầu nên được bao gồm trong thặng dư này. Nếu không thể là không thể, mẹo bị cắt ở đầu. Đồng thời, nó không phù hợp để vận hành thêm, nhưng không có cách nào khác.

Để các lượt là chất lượng cao, sử dụng hai vòi hoặc khuôn - thô và hữu hạn. Pass đầu tiên được thực hiện bởi Chernovaya, thứ hai - sạch sẽ. Ngoài ra còn có các thiết bị kết hợp để chạm khắc. Họ cho phép bạn làm mọi thứ trong một lần.

Một lời khuyên thực tế khác: để các chip không vào khu vực làm việc, khi cắt một lần quay tròn theo chiều kim đồng hồ, thì sàn bật so với. Sau đó, họ trả lại công cụ đến nơi họ dừng lại và một lần nữa tạo một lượt. Vì vậy, tiếp tục đến độ dài mong muốn.

Máy khoan đường kính khoan cho chủ đề

Khi thực hiện luồng bên trong, lỗ đã được khoan trước đó. Nó không bằng đường kính của sợi, kể từ khi cắt, một phần vật liệu không được loại bỏ dưới dạng chip và đùn, tăng kích thước của các phần nhô ra. Do đó, trước khi áp dụng, bạn cần chọn đường kính của máy khoan khoan. Điều này có thể được thực hiện trên bảng. Chúng dành cho từng loại chủ đề, nhưng chúng tôi cung cấp cho số liệu phổ biến nhất - inch, inch, ống.

| Khắc số liệu | Chủ đề inch | Chủ đề ống. | |||||

|---|---|---|---|---|---|---|---|

| Đường kính ren, inch | Bước chủ đề, mm | Đường kính khoan, mm | Đường kính ren, inch | Bước chủ đề, mm | Đường kính khoan, mm | Đường kính ren, inch | Đường kính lỗ cho chủ đề, mm |

| M1. | 0.25 | 0,75 | 3/16 | 1.058 | 3.6 | 1/8 | 8,8 |

| M1,4. | 0,3 | 1,1 | 1/4 | 1.270 | 5.0 | 1/4 | 11,7 |

| M1.7. | 0,35 | 1,3 | 5/16 | 1.411 | 6.4 | 3/8 | 15,2 |

| M2. | 0,4 | 1,6 | 3/8 | 1.588 | 7.8 | 1/2 | 18,6 |

| M2.6. | 0,4 | 2,2 | 7/16 | 1.814 | 9.2 | 3/4 | 24,3 |

| M3. | 0,5 | 2,5 | 1/2 | 2,117 | 10,4 | 1 | 30,5 |

| M3.5. | 0,6 | 2,8 | 9/16 | 2,117 | 11,8 | - | - |

| M4. | 0,7 | 3,3 | 5/8 | 2,309 | 13,3 | 11/4 | 39,2 |

| M5. | 0,8 | 4,2 | 3/4 | 2,540 | 16,3 | 13/8 | 41,6 |

| M6. | 1,0 | 5,0 | 7/8 | 2,822 | 19,1 | 11/2 | 45,1 |

| M8. | 1,25 | 6,75 | 1 | 3,175 | 21,3 | - | - |

| M10. | 1,5 | 8,5 | 11/8 | 3,629 | 24,6 | - | - |

| M12. | 1,75 | 10,25 | 11/4 | 3,629 | 27,6 | - | - |

| M14. | 2,0 | 11,5 | 13/8 | 4,233 | 30,1 | - | - |

| M16. | 2,0 | 13,5 | - | - | - | - | - |

| M18. | 2,5 | 15,25 | 11/2 | 4,33 | 33,2 | - | - |

| M20. | 2,5 | 17,25 | 15/8 | 6,080 | 35,2 | - | - |

| M22. | 2,6 | 19 | 13/4 | 5,080 | 34,0 | - | - |

| M24. | 3,0 | 20,5 | 17/8 | 5,644 | 41,1 | - | - |

Một lần nữa, chúng tôi thu hút sự chú ý của bạn rằng đường kính của máy khoan khoan được đưa ra cho một lượng lớn (luồng tiêu chuẩn).

Bảng đường kính que cho chủ đề bên ngoài

Khi làm việc trong luồng bên ngoài, tình huống rất giống nhau - kim loại được ép đùn và không cắt. Do đó, đường kính của thanh hoặc ống mà sợi chỉ được áp dụng, nên nhỏ hơn một chút. Làm thế nào chính xác - xem bảng dưới đây.

| Đường kính của chủ đề, mm | 5,0 | 6 | 8 | 10 | 12 | 16 | 20 | 24 |

|---|---|---|---|---|---|---|---|---|

| Đường kính que, mm | 4,92 | 5,92 | 7,9 | 9,9 | 11,88 | 15,88 | 19,86 | 23,86 |