Betooni tugevduslisandid. Lisand betooni "elastobeton-a" tehnoloogiale. Polüuretaan ja akrüülplaat

Juhised

Tugevusnäitaja suurendamiseks on mitu võimalust. Esimene ja kõige sagedamini kasutatav on tsemendi koguse suurendamine kompositsioonis. Mida rohkem tsementi sisaldub kompositsioonis, seda tõhusam on valmis koostis erinevate väliskoormuste vastu. Kuid oluline tegur, mida ei tohi unustada, on see, et jõud suureneb ainult teatud piirini. Pärast selle joone läbimist annab tsemendi lisamine sideainele vastupidise efekti. Liigne tsemendikogus vähendab oluliselt töökindlust ja seetõttu ei ole soovitav erilisi tabeleid täielikult ignoreerida, et saavutada veelgi suurem tugevus.

Betooni peamise ohutusteguri tagab suur täitematerjal. Oma osa mängivad nii komponentide suurus kui ka nende arv. Näiteks killustiku või graniidi lisamine sellele annab valmis segule palju rohkem jõudu kui lubjakivi ja kruus. Seetõttu on soovitatav kasutada neid kõrgekvaliteedilistes betoonitüüpides, mida hiljem kasutatakse oluliste koormustega konstruktsioonides. Betoonkonstruktsioonides kasutatakse tugevdust kõikjal, kuid praktika näitab, et raami olemasolu suurendab betooni tugevust veidi. Sellisel juhul on peamine tugevuse suurenemine tingitud vastupidavusest külgkoormustele ja tõmbetugevusele. Ehitustööstuses on see oluline tegur, mis võimaldab teil kasutada erinevaid konstruktsioonide kasutamise võimalusi.

Betoonisegu hooldus pärast selle paigaldamist ja erinevad mõjud mõjutavad ka järgnevat tugevust. See tegur hõlmab peamiselt betoonisegu tihendamisega seotud erinevate toimingute sooritamist. Kui pärast valamist toimub vibratsioon, suureneb betooni tugevus. See protseduur kõrvaldab väikesed õhumullid, mis ei suuda iseseisvalt tõusta, ja aitab saavutada monoliitset massi. Vibratsiooni ei tohiks teha liiga kaua, kuna segu paratamatult kihistub.

Betoon võtab vajaliku tugevuse omandamiseks aega. See võimaldab komponentidel haarata ja moodustada komponentide vahel tugevaid sidemeid. Betooni tugevuse kogum on täpselt komponentide kokku panemise protsess. Ideaalsetes temperatuuri ja niiskuse tingimustes on betooni kõvenemisaeg 28 päeva ja pärast seda jõuab tugevus 100%-ni. Samal ajal ei lõpe jõuvõtmise protsess sellega, vaid jätkub, suurenedes üsna pika aja jooksul, mis tagab teatud varu.

Betoon on ehitussegu, mis tagab valmis konstruktsiooni vastupidavuse, töökindluse ja vastupidavuse mis tahes laadi mõjudele. Kasvavad nõuded ehitusmaterjalidele on toonud kaasa vajaduse parandada nende omadusi. Spetsiaalsed betooni lisandid parandavad mördi omadusi ja kiirendavad ehitustempot, vähendavad materjalide ja energiaressursside maksumust. Allpool kirjeldatakse üksikasjalikult, milliseid lisandite kategooriaid on olemas.

Milleks neid kasutatakse?

Keemiliste lisandite kasutamine on lihtne, taskukohane ja tõhus viis betoonlahenduste kvaliteedi parandamiseks. Nende kasutamine on tänapäeval oluline, nagu ka peamised komponendid. Betooni lisandid on ette nähtud:

- tsemendikivi kõrge jõudlusega omaduste saavutamine;

- kõvenemise kiirendamine või aeglustumine;

- täiustatud veekindlus;

- suurenenud vastupidavus äärmuslikele temperatuuridele ja külmale;

- doseeritud lahuse tarnimise vajaduse kõrvaldamine;

- konkreetsete omadustega betooni saamine.

Nende kogused konkreetse segu jaoks valitakse katsetingimustes, kasutades skytrade tehnoloogiat.

Betooni lisandite tüübid

Betooni lisandeid on kahte tüüpi: vedelik, pulber. Enamasti mõjutavad need värske mördi spetsiifilisi omadusi - töödeldavust, kõvenemise algust. Betooni lisaaineid tuleb lisada kas segamisveele või valmissegule.

Seal on eraldi tüüpi spetsiifilised lisandid - õhku kaasav, vahutav. Näiteks betoonile kalmatrooni d lisamine Seda tüüpi modifikaatoritel on keeruline toime. See lisatakse mitme parameetri korraga parandamiseks. Betooni lisand vähendab oluliselt kulusid, vältides mitmete üksikute lisandite kokkusobimatust.

Samuti on olulised kõvenemise kiirendid ja aeglustid. Selle kategooria populaarsed betoonilisandid on kaltsiumkloriid, naatriumsulfaat, kaltsium ja naatriumnitraadid. Mitmekomponentsete preparaatide hulka kuuluvad: kaltsiumnitrit-nitraat, kaltsiumnitrit-nitraatkloriid. Allpool on toodud lisandite liigiline klassifikatsioon.

Modifikaatorid

Kompleksne valgu modifitseerija "Biotech".

Kompleksne valgu modifitseerija "Biotech". Modifitseerivad ühendid - ainete kategooria, mis parandavad tugevust, vastupidavust, vastupidavust madalatele temperatuuridele. Need vähendavad betooni läbilaskvust. Modifitseeritud tootega on mugavam töötada, kuna selle liikuvus paraneb. Lahus asetseb ühtlaselt, täites kõik praod ja lohud.

Modifikaatorid klassifitseeritakse vastavalt saadud betooni sihtotstarbele. Näiteks on olemas betooni lisandid kaevude, basseinide ehitamiseks. Teist tüüpi lisandeid kasutatakse fassaadide ehitamisel või põranda tasanduskihi moodustamisel. Selline regulaator, mis parandab ehitusmassi jõudlust, vähendab selle niiskuse läbilaskvust.

Plastifikaatorid

See rühm on kõige nõutum. Seal on neli:

- Tugev.

- Nõrk.

- Keskmine.

- Uusimad superplastikandid.

Viimase kategooria lisandite hulka kuuluvad ained püstitatud ülesannete igakülgseks lahendamiseks, suurendades tsemendimassi mitmeid omadusi. Sõltuvalt betooni toimimisskeemist ja protsessi keemiast on plastifikaatorid järgmised:

- Liikuvuse suurendamine pideva veekogusega.

- Tsemendi tarbimise vähendamine kuni 10% ilma liikuvust muutmata.

- Tugevuse suurendamine pideva liikuvusega.

Toidulisandid pakuvad järgmisi eeliseid:

- tarbekaupade säästmine;

- liivtsemendi liikuvuse parandamine;

- töökindluse suurenemine 20-25%;

- töötava massi tootmine;

- õhukese seinaga või tihedalt tugevdatud konstruktsioonide valamise võimalus;

- tsemendi koostise tihendamine;

- külmakindluse ja pragunemiskindluse parandamine;

- energiaressursside kokkuhoid tänu tsemendimassi saamise aja vähenemisele.

Plastifikaatorite puuduseks on kõvenemiskiiruse kiirenemine. Seetõttu on soovitatav betooni jaoks kasutada täiendavaid kemikaale, kiirendades seda protsessi. Saadud betone kasutatakse laialdaselt konstruktsioonides, kus on vaja täiesti tasaseid põrandaid ja seinu.

Külmumisvastane

Betooni ja mördi lisandid on vajalikud nende koostises sisalduva vee külmumistemperatuuri vähendamiseks. Keemia, mis suurendab nende toodete külmumisvastaseid omadusi, hõlbustab mördi paigaldamise protsessi, kiirendab protsessi külmal aastaajal. Need indikaatorid võimaldavad säästa kulumaterjale ja pikendada valmistoote kasutusiga. Tsemendil on külmakindlad omadused. Naatriumnitrit on kõige populaarsem lisand. Saadaval on ka muud õhku kaasavad komponendid.

Liikuvuse regulaatorid

Neid spetsiifilisi lisaaineid, mis on lisatud lahuse plastilisuse säilitamiseks ebasoodsates tingimustes, kasutatakse aktiivselt kuumadel suvedel. Betooni reguleerimisseadmed sobivad ka mördi pikaajaliseks transportimiseks. Regulaatorid parandavad mördi kasutatavust põranda tasanduskihi paigaldamisel.

Betooni lisandid kõvendamiseks

Üks keeruka toimega lisandite tüüpe on tugevuse suurendamise kiirendid või betooni kõvendid. Neil on nii superplastikate kui ka kõvenemiskiirendite omadused. Nende hulka kuuluvad orgaanilised ja anorgaanilised ühendid ilma leelisteta. Kiirenditele on turundatava toote saamisel või piirkonnas, kus neid vajatakse, ehitus-, tööstus-, maantee- ja transpordisektoris lai kasutusala.

Keemilised lisandid

Betoonmördis on segatud mitu keemiliste lisandite sihtkategooriat. Neid klassifitseeritakse nende toime järgi.

- Segu liikuvuse ja plastilisuse konkreetsed modifikaatorid.

- Ained, mis vähendavad lahusest niiskuse aurustumist.

- Veekindlad lisandid.

- Betooni stabilisaatorid liiva-tsemendimassi eraldamiseks.

- Kõvendid.

- Seadistage aeglustid.

- Antifriisi lisandid.

- Vahu- ja gaasimoodustajad.

- Kaitseühendused.

- Õhku kaasavad ühendused.

- Betooni lisandid, mis parandavad korrosioonikindlust, elusorganismide (hallitus, seened) mõju.

Kemikaal võib mõjutada mitmeid omadusi, kuid ilmub ainult üks. Lisandite toimepõhimõte sarnaneb pindaktiivsete ainete toimega ja võib moodustada ruumilise struktuuriga materjali. Sellesse kategooriasse kuuluvad nitritühenditel põhinevad lisandid. Selline keemia on väga ohtlik, nii et peate sellega hoolikalt töötama, juhindudes skytrade'i juhistest.

Protsessi kiirendavad sideained on betoonitööstuses väga nõutud. Sel juhul tuleks eristada, milliseid betooni protsesse tuleb kiirendada - haaramine või kõvenemine... Seadistamise kiirendamiseks kasutatakse tõestatud süsteeme. Näiteks haavabetooni puhul kasutatakse minutivahemiku seadistamiseks leelist sisaldavaid (leeliselisi silikaate ja aluminaate) või leelistevabasid (alumiiniumsulfaat ja hüdroksiid) kiirendeid. Kõvenemise kiirendamiseks piisava töövõime säilitamise perioodiga on veel väga piiratud arv meetodeid. Traditsioonilised tehnoloogilised lähenemisviisid esialgse tugevuse suurendamiseks, näiteks tsemendi sisalduse suurendamine, vee-tsemendi suhte vähendamine ja kõrgema tugevusklassiga tsementide kasutamine, ei vii alati rahuldava tulemuseni. Kiirendavaid lisandeid on lubatud kasutada piiratud koguses, kuna suur hulk neid lisandeid võib põhjustada terasarmatuuri korrosiooni, mistõttu need ei sobi raudbetooni või eelpingestatud betooni jaoks. Kokkupandavas tööstuses kasutatakse alternatiivide puudumise tõttu esialgse tugevuse suurendamiseks sageli kuumtöötlust. Energiahindade tõusu ja mitte ainult kvaliteediprobleemide tõttu seatakse aga kuumtöötluse otstarbekus üha enam kahtluse alla.

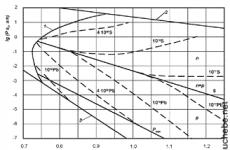

Tsemendi niisutamise protsess aja jooksul ei toimu ühtlaselt, vaid mitmes etapis. Vahetult pärast veega segamist satub tsement intensiivse keemilise reaktsiooni faasi (induktsioonifaas), mis aga ei too kaasa enam -vähem olulist tugevuse kasvu. Selles esimeses etapis moodustavad aluminaatklinkri faaside komponendid ettringiidi, mis traditsioonilistes portlandtsemendisüsteemides on võimeline tagama vaid minimaalse tugevuse. Sellele vägivaldsele esialgsele reaktsioonile järgneb mitme tunni pikkune puhkeaeg ("talveunerežiim"). Alles pärast seda perioodi algab tsemendi silikaati sisaldavate faaside hüdratatsioon ja sellega kaasnev C-S-H faaside moodustumine, mis on betooni tugevuse aluseks. Esialgse tugevuse kasvu kiirendamiseks on vaja nii lühendada puhkeperioodi kui ka intensiivistada järgnevat C-S-H faaside moodustumist. Suure eripinnaga stimulantide lisamisega on võimalik sihitud viisil sihtida mõlemaid tegureid.

Rakendus kiiresti kõvenev tsement võimaldab puhkeaega (talveunerežiimi faasi) lühendada mitme tunni võrra. See tähendab C-S-H faaside varasemat moodustumist ja tugevuse suurenemist. Teiseks kiirendab tsement intensiivsemalt hüdratatsioonisoojuse eraldumist. Koos C-S-H faaside varasema moodustumisega avaldab tugevusele positiivset mõju ka suurem (võrreldes tavalise tsemendiga) C-S-H faaside arv.

Tsemendi ja superplastifikaatorite koostoime betoonis.

Selleks, et ühelt poolt tagada vajalik tööaeg (vähemalt 60 minutit) ja teiselt poolt, et vältida nõutava algjõu vähenemist, peaksite hoolikalt valima superplast-fiksaator betooni jaoks. Sobimatu toimega superplastifikaator võib tõsiselt kahjustada kiiresti tahkestuva tsemendisüsteemi funktsionaalsust või isegi põhjustada esialgse tugevuse hilinemist. Kõrge esialgse tugevuse koos piisavalt pika betoonitöötlusajaga (liikuvuse säilitamine) saab reeglina saavutada uue põlvkonna superplastifikaatorite abil, mis põhinevad polükarboksülaatestritel (EPA). Tuleb meeles pidada, et EPA-põhise superplastifikaatori struktuur peaks olema ette nähtud kokkupandava betooni tootmiseks ja sellel peaks olema piisavalt pikad külgahelad. Traditsioonilised ligniinil, melamiinil või naftaleensulfonaatidel põhinevad superplastifikaatorid aeglustavad esialgset reaktsiooni liiga palju ega sobi seetõttu kiiresti tahkuvateks betoonideks. Üliplastifikaatori õige valiku korral on võimalik saavutada piisav tööaeg, segamata esialgset tugevuse kogunemist. Vead superplastifikaatori valimisel viivad kiirendusefekti neutraliseerimiseni, mis on tingitud superplastifikaatori aeglustavast toimest või betooni voolavuse kadumisest. Värskelt valmistatud, kiiresti tahkestuva betooni konsistentsi, nagu tavalise betooni puhul, saab reguleerida sõltuvalt selle otstarbest: kõvast kuni isetihenduva betoonini.

) vähendatakse erinevate lisandite lisamist betoonisegusse, millel on erinev mõju.

Plastifikaator

PC plastifikaator on ülitõhusa mitteioonse pindaktiivse aine vesilahus, mis vähendab mördi vee eraldumist, suurendab mördisegude töödeldavust ja säilivusaega. Lisand annab mörtidele suure sidususe nii transportimisel kui ka ehitusplatsil, stabiilse õhusisalduse kogu kasutusaja jooksul.

Lisand on ette nähtud tsemendipõhiste mördisegude valmistamiseks, mida kasutatakse müüritise või telliskivi ehitamiseks, ehituskonstruktsioonide paigaldamiseks hoonete ja rajatiste ehitamisel, erinevate pindade tasandamiseks ja krohvimiseks. Lisandit on lubatud kasutada erineva tihedusega kergmörtide ja betoonide tootmiseks. Ei sisalda klooriühendeid.

Superplastifikaator

Superplastifikaator C-3 kasutatakse betoonis:

andes betoonisegudele suure liikuvuse, vähendamata betooni tugevusomadusi (suurendades liikuvust algselt 2-4 cm-lt 18-22 cm-ni);

betooni füüsikaliste ja mehaaniliste omaduste parandamine (tugevus 125-140% originaalist, külmakindlus 1-1,5 klassi, veekindlus 3-4 klassi)

kuumuse ja niiskuse töötlemise tähtaegade vähendamine või betooni kõvastumise lammutamise tingimuste vähendamine looduslikes tingimustes.

tsemendi tarbimise vähendamine 15-25%.

annus 0,5-0,8% tsemendi massist.

Plastifikaatorit tuleb kõigepealt lahjendada soojas vees, kuni see on täielikult lahustunud, vedelal kujul hakkab plastifikaator kohe betoonis töötama, kui lisate selle kuivaks, kulub betooni lahustamiseks ja segamiseks lisaaega. Plastifikaatorit tuleb enne kasutamist lahjendada vees, eelistatavalt temperatuuril 25–30 kraadi tund enne kasutamist. Arvutatud kogus superplastifikaatorit sisestatakse betoonisegusse veega. Tehnoloogilise efekti suurendamiseks (betoonisegu suurema liikuvuse saavutamiseks või selle säilivuse suurendamiseks koos lisandi pideva tarbimisega) on soovitav lisada C-3 koos segamisveega 1-5 minutit pärast betooni segamist. segu peamise koguse veega.

Superplastifikaator PC-1 on vesilahus, mis põhineb polükarboksülaatühendite estritel. See on põhitoode, mis ei sisalda lignosulfonaati ega naftaleenformaldehüüdi sooli. Ei sisalda kõvenemise ja antifriisi modifikaatoreid aeglustavaid aineid ega kiirendajaid.

Söödalisandi peamine eesmärk on suurendada liikuvust klassilt P1 kuni P5 või vähendada mördi- ja betoonisegude veevajadust (kuni 30%). Seda kasutatakse mitmesuguste betooni- ja raudbetoontoodete (ka eelpingestatud) tootmiseks: paneelid, sambad, sillutusplaadid, vaiad, fassaaditooted, klotsid, väikesed tükid jne. Lisand töötab tõhusalt erinevat tüüpi tsemendisidujatega . Ei põhjusta vee ja lahuse eraldumist. Suurendab betooni tugevust nii kõvastumise varases (1 päev) kui ka hilises (28 päeva) faasis. Võimaldab vähendada vibratsiooni tihendamise kestust. Lisandit on lubatud kasutada betooni kokkupuutel joogiveega. Võimaldab osaliselt või täielikult loobuda kuumuse ja niiskuse töötlemisest.

Superplastifikaator PC-2 on vesilahus, mis põhineb polükarboksülaatühendite orgaanilistel estritel. Lisand on ette nähtud valmisbetooni tootmiseks.

Lisandi peamine eesmärk on suurendada betoonisegu liikuvust klassilt P1 kuni P5 ja vähendada selle veevajadust (vett vähendav toime kuni 30%), säilitades samal ajal liikuvuse aja jooksul (vähemalt 2 tundi). Tagab suure alg- ja lõpptugevuse. Ei põhjusta vee ja lahuse eraldumist. Võimaldab vähendada vibratsiooni tihendamise kestust. Ei sisalda klooriühendeid. Lisandit on lubatud kasutada betooni kokkupuutel joogiveega.

Superplastifikaator PKL-1 on vesilahus, mis põhineb polükarboksülaatühenditel ja lignosulfonaadil. Ei sisalda kõvenemise ja antifriisi modifikaatoreid aeglustavaid aineid ega kiirendajaid.

Söödalisandi peamine eesmärk on suurendada liikuvust klassilt P1 kuni P5 või vähendada betoonisegude veevajadust (vähemalt 25%). Seda kasutatakse mitmesuguste betooni- ja raudbetoontoodete (ka eelpingestatud) tootmiseks: paneelid, sambad, sillutusplaadid, vaiad, fassaaditooted, klotsid, väikesed tükid jne. Lisand töötab tõhusalt erinevat tüüpi tsemendisidujatega . Ei põhjusta vee ja lahuse eraldumist. Suurendab betooni tugevust nii kõvastumise varases (1 päev) kui ka hilises (28 päeva) faasis. Võimaldab vähendada vibratsiooni tihendamise kestust. Lisandit on lubatud kasutada betooni kokkupuutel joogiveega. Võimaldab osaliselt või täielikult loobuda kuumuse ja niiskuse töötlemisest.

Superplastifikaator PKL-2 on vesilahus, mis põhineb polükarboksülaatühendite ja lignosulfonaadi orgaaniliste estrite segul.

Lisand on ette nähtud betoonisegu tootmiseks. Söödalisandi peamine eesmärk on suurendada betoonisegu liikuvust klassilt P1 kuni P5 või vähendada selle veevajadust (vett vähendav toime kuni 25%), säilitades samal ajal liikuvuse aja jooksul (vähemalt 2 tundi). Annab suurema alg- ja lõpptugevuse. Ei põhjusta vee ja lahuse eraldumist. Võimaldab vähendada vibratsiooni tihendamise kestust. Ei sisalda klooriühendeid. Lisandit on lubatud kasutada betooni kokkupuutel joogiveega.

Plastifikaatorid ja superplastifikaatorid märgistusega "Talv" saab kasutada negatiivse ümbritseva õhu temperatuuril kuni -25 ° С.

Mikrosilika

Mikrosilika Seda kasutatakse ülitugevate betoonide saamiseks, annus on 10% tsemendi massist, betoonides kasutatakse seda koos superplastifikaatoriga.

Ränidioksiidi aurude kasutamine võimaldab:

- kõrge tugevuse ja veekindlusega betooni saamiseks

- suurendada betooni vastupidavust hapete ja kõrgendatud temperatuuriga kokkupuutel

- asendage osa tsemendist (kuni 30-40%), säilitades samal ajal mördi ja betooni tugevuse.

Kõvenemise kiirendaja (kaltsiumkloriid)

Kaltsiumkloriidi lisand kasutatakse vahtbetooni, polüstüreenbetooni, betooni, seinakivide, sillutusplaatide jms tootmisel.

Betoontoodete, näiteks poorbetooni ja gaseeritud betooni tootmise "kitsaskoht" on tsemendimördi kivistumise ja kõvenemise vormid. Lahus peab olema vormides pikka aega teatud temperatuuril ja niiskusel, et saada piisav (standard) tugevus. Raskused suurenevad temperatuuri langedes, kui vormide tühikäigu aeg pikeneb mitu korda.

Tootmiskulude vähendamiseks on vaja vähendada tsemendi tarbimist tugevust kaotamata. Sellega seoses peetakse praegu kõveneva kiirendi kasutamist tehnoloogiliselt ja majanduslikult kasulikuks. Lisandi soovitatav annus on 1-2% tsemendi massist.

Hüdrofobiseeriv lisand Gidromix on mõeldud veekindluse märgi suurendamiseks ja betoonist ja raudbetoonist konstruktsioonide, tsemendi-liiva aluste veeimavuse vähendamiseks, kogedes põhja-, reo- ja vihmavee survet.

Lisand Hydromix on kuiv pulbriline materjal, mis sisaldab aktiivseid kemikaale, mis sulgevad betooni (mördi) struktuuri ja muudavad selle vetthülgavaks. Lisand ei mõjuta betooni- või mördisegude liikuvust, vähendab veidi nende kihistumist ja vee eraldumist, ei avalda betooni kõvenemist aeglustavat ega kiirendavat toimet. Lisand sobib kokku peaaegu kõigi plastifitseerivate lisanditega.

Lisand suurendab betooni veekindluse taset kuni 3 astet (0,6 MPa) ja vähendab selle veeimavust vähemalt 30%. Lisand aitab suurendada betooni külmakindlust ja kaitseb seda erinevate agressiivsete meediumite mõju eest. Seda kasutatakse piiranguteta kasutamiseks koduses joogiveevarustuses.

Lisandi lisamine võimaldab tõsta betooni klassi veekindluse osas W8 -lt W14 -le.

Lisandit kasutatakse koguses 2 kg. 1 m3 betooni või mördisegu kohta.

Hüdrofoobne immutamine

Vee agressiivne mõju tellis- ja betoonkonstruktsioonidele on juba ammu välja kujunenud tõsiasi, kuna neil materjalidel on üsna poorne struktuur. Vesi siseneb konstruktsiooni altpoolt. See on põhjavesi, s.t. soolade lahused: kloriidid, sulfaadid ja vesinikkarbonaadid, mis seejärel pärast vee aurustumist “kaunistavad” fassaade, hävitavad vundamendid, rebivad maha krohvid ja katted.

Vesi ähvardab ka ülalt ja see mõju on väga vastuoluline. Materjali pooridesse tungiv vihmavesi suurendab negatiivsetel temperatuuridel mahtu ja võib põhjustada kohalikku hävitamist. Pealegi on rangelt võttes lahendus ka vihmavesi. Vihmavood koguvad atmosfäärist suure hulga gaasilisi tööstuslikke heitkoguseid, nagu süsiniku, väävli, lämmastiku ja fosfori oksiidid, nagu ammoniaak, kloor ja vesinikkloriid. Need vees osaliselt lahustuvad gaasid muudavad vihma happeliseks lahuseks, millel on hävitav mõju betoonile, marmorile, lubjaliivtellisele ja muudele materjalidele. Samal ajal suureneb pooride, kapillaaride ja mikropragude arv, mis on kõik uued agressiooni fookused, ning materjali hävitamise aste suureneb oluliselt. Isegi väga väike väävli- ja lämmastikoksiidide, samuti vesinikkloriidi sisaldus õhus võib põhjustada muutusi atmosfääri sellistes keskkonnaparameetrites nagu süsinikdioksiidi tasakaal.

Samal ajal suureneb oluliselt vaba süsinikdioksiidi sisaldus õhus, mida sel juhul nimetatakse "agressiivseks". Süsinikdioksiid söövitab mineraalseid ehitusmaterjale (lubi, marmor ja betoon), muutes lahustumatu kaltsiidi vees lahustuvaks kaltsiumvesinikkarbonaadiks. Esineb materjali elementaarne leostumine koos täiendavate pragude, pooride, õõnsuste jne moodustumisega. Betoon vananeb, krohv koorub maha, selle pinnale ilmuvad marmorist tuhmid, iseloomulikud "triibud".

Materjali niiskuse eest kaitsmise probleem lahendatakse erinevate hüdrofobiseerimismeetoditega (vetthülgav). See on igasuguste hüdroisolatsioonimeetodite kasutamine, poore sulgeva vedela klaasi kasutamine, minimaalse poorse struktuuriga suure tihedusega materjalide tootmine jne.

Üks paljulubavaid suundi hüdrofobiseerimiseks on erinevate räniorgaaniliste ühendite kasutamine, millel on võime hüdrofoobida. Räniorgaanilised vedelikud, mille aluseks on reguleeritava pikkusega räni-hapniku ahel (-O-Si-O-Si-O-Si-) n, sisaldavad räni aatomite lähedal erineva suurusega hüdrofoobseid süsivesinikradikaale: C2H5, C3H7, C nH2n -1, mis teavitab neid sõltuvalt otstarbest, nii erineval määral hüdrofobiseerivaid omadusi kui ka erinevat materjali tungimise võimet. Nende kombinatsioonide variatsioonid võimaldavad saada vetthülgavaid süsteeme, mida kasutatakse mitmesugustel hüdrofoobimise probleemiga seotud eesmärkidel. Need on värvid, katted, immutused, vetthülgavad lisandid betoonis ja mörtides ning mitmed muud alad.

Oluline asjaolu on sel juhul räniorgaaniliste vedelike võime mitte sulgeda, vaid vooderdada poorid, luues nende pinnale kõige õhukese veekindla kile.

Polüuretaan ja akrüülplaat

Polüuretaan- ja akrüülkatted on väga tõhus pinnakaitsevahend, isegi väga väikese kihi paksuse korral, tarbides 0,25 kg / m2. Kivi või betooni töötlemisel rõhutab see pinnastruktuuri, loob märja kivi efekti. Väike töökihi paksus muudab katte tulekindlaks. Leekallikaga kokkupuutel kate ei põle, vaid laguneb ainult temperatuuri mõjul, tekitamata tule leviku ohtu.

Need katted on kõige paremini nakkunud töödeldud pindadega, neil on pikk kasutusiga (siseruumides kuni 50 aastat, avatud atmosfääris vähemalt 15 aastat), need ei kahjusta inimeste tervist isegi otsese pideva kokkupuute korral joogivee ja toiduga.

Polüuretaanist pinnakatted tagavad ehitusmaterjalide (betoon, mört, tellis, kips, papp, puit jne) hüdrofoobsuse ning ei luba seega kasutada veeaineid, soolalahuseid, õlisid, naftasaadusi, happeid, leeliseid ja muid materjale. imendub neisse, mis võib mõjutada nende materjalide terviklikkust ja vastupidavust.

Kaitsekate on kahekomponentne ühend. Seda kasutatakse betoonist, metallist, puidust pindade läbipaistva kaitsva värvi- ja lakikattena. Täiesti kuiv kate on kõrge läike, tugevuse, elastsuse, kulumiskindluse ja keemilise vastupidavusega ning säilitab täielikult kõik dekoratiivsed omadused.

Polüpropüleenkiud (klaaskiud)

1998. aastal möödus 15 aastat hetkest, mil betooni polüpropüleenkiudu (klaaskiud, PPV) hakati laialdaselt kasutama kogu maailmas. Tänapäeval sisaldab USA-s 10% kogu valmisbetoonist PPV-d ja Ühendkuningriigis pannakse sellist betooni miljoneid kuupmeetreid. Praegu kasutatakse kiude merekonstruktsioonide, sildade ja veehoidlate konstruktsioonbetoonis, samuti betoonist ja haavabetoonis. Uusarenduste hulka kuuluvad antibakteriaalne betoon, õhuke betoon asfaltteede katmiseks, katmata betoon, millel on kahisev pind, ja betoon, mis on tulekahju korral vähem plahvatusohtlik.

Polüpropüleenkiud on olefiinsed kiud, mis on valmistatud propüleeni polümeeridest või kopolümeeridest. Sulatatud polüpropüleenist venitatakse lamedad lehed või kiud. Siis saate sellest kahte tüüpi PPV -d. Siledad lehed jagatakse väikesteks kiudaineteks, mis moodustavad põhistruktuuri, ja lõigatakse erineva pikkusega tükkideks. Need fibrillitud kiud on ristlõikega peaaegu ristkülikukujulised. Ümmarguse ristlõikega kiud lõigatakse samuti erineva pikkusega mono- ja mitmekiuliste kiudude saamiseks. PPV on puhas, ohutu, lihtne kasutada, keemiliselt neutraalne ja ühildub kõigi sideainete ja lisanditega.

Kasutatavate kiudude arv, tüüp ja pikkus sõltuvad projekti nõuetest. Tavaline annus on 0,1 mahuprotsenti või 0,6–0,9 kg / m3 betooni. Kasutamise hõlbustamiseks tarnitakse PPV 0,6–0,9 kg lahustuvates kottides. Iga kuupmeetri betooni kohta lisatakse üks kott - kas betoonitehase segamisseadmesse või otse veoauto mikserisse. Vaid 5 minutilisest segamisest betoonisegistis piisab ühtlaseks hajutamiseks, ilma et tekiks tükke ja tükke. Suuremaid annuseid, eriti fibrillitud kiude, kasutatakse kokkupandavas betoonis, haavabetoonis ja muudes betoonitüüpides, kus tugevus ja lõhenemiskindlus on olulised.

Annuses 0,1-1%ei anna PPV esmast tugevdust. Teooria näitab, et kiudude kogus, mis talub pärast pragunemist stressi - kriitiline kiudude maht - PPV puhul on umbes 2 mahuprotsenti. Seda kogust on raske betoonisegusse lisada ja see pole kaubanduslikult vastuvõetav. Kuid annus 0,1–1 mahuprotsenti PPV annab betoonile tõepoolest teatavaid eeliseid nii plastikust kui ka kõvastunud olekus. Kiud mõjuvad kohe, suurendades betoonisegu haardumist, takistades suurte ja raskete osakeste settimist tihendamise ajal ning hõlbustades betooni pumpamist. PPV suurendab betooni võimet kriitilisel kõvenemisperioodil ilma hävitamiseta deformeeruda, mis hoiab ära mikropragude tekkimise kõvastunud betooni sees, samuti pärsib plastikust kokkutõmbumisel tekkinud nähtavate pinnalõhede laienemist. PPW pärsib liikumist ja sellele järgnevat vee aurustumist, suurendades tsemendi hüdratatsiooni pinnal, kuid ei asenda betooni nõuetekohaseid kõvenemisprotseduure. 16 aastat kestnud sõltumatud testid kogu maailmas, mida nüüd toetab BBA sertifikaat, on näidanud, et 0,1% mahuprotsenti PPV tagab veekindluse, settimise, kokkutõmbumispragunemise, kulumiskindluse, külmumis- / sulamistsüklite, löögikindluse ja tulekindluse. tugevus, antimikroobne kaitse ja vähenenud läbilaskvus.

Ülalkirjeldatud eelised tähendavad, et PPV -d saab kasutada kõikides betoonitöödes. PPW eeliseid saab näha isegi selliste struktuuride nagu sillad, veehoidlad ja muldkehade kulusid analüüsides. Kuid seda on kõige edukamalt kasutatud betoonplaatides, eriti seal, kus see on asendanud terastraadi teisest tugevdust. PPV -ga betoonplaatide arvutused ei erine Betooniühingu tehnilises aruandes N 34 toodud tavalistest. PPV ei suurenda antud tugevuse ja paksusega betoonplaadi lubatud koormust. Kasutuslihtsus, terasest tugevdustraatvõrgu kõrvaldamine ja takistamatu juurdepääs betooni tühjendamiseks muudavad PPI betooni paigaldamise kiiremaks ja säästlikumaks. Arvestades sellise betooni juba kirjeldatud pinna eeliseid, pole raske mõista, miks seda plaatides nii edukalt kasutatakse. PPV -ga haavabetooni eelised on betoonisegu parem haardumine, mis vähendab tagasilööki ja kiirendab paigaldamist.

Pikemate fibrillitud kiudude suure annuse korral on selle tugevus võrreldav betooniga, mis sisaldab 25-30 kg terasarmatuuri. PPV -ga kokkupandava betooni eelised on juhusliku kahjustamise riski vähendamine eemaldamise ja sellele järgneva transportimise ajal, läbilaskvuse vähenemine ja seega väiksem korrosioonitundlikkus. PPV -ga betooni eelised libiseva raketise kasutamisel on betoonisegu parem haardumine, mis aitab kaasa ehitustempo kiirenemisele ja remonditööde mahu vähenemisele.

Suure jõudlusega betoon tugevusega 60–100 MPa või rohkem kogub populaarsust kogu Euroopas. Kuid nagu näitas tulekahju La Manche'i väina all asuvas tunnelis, on selline betoon plahvatusohtlik, kui temperatuur ületab 200 ° C. PPV tagab ülekuumenenud auru ohutu väljapääsu läbi kapillaaride pinnale, kui polüpropüleen sulab temperatuuril 160–170 ° C, ja PPV on praegu kasutusel tunnelite ja muude rakenduste konkreetsetes spetsifikatsioonides, kus plahvatusohtlik paiskumine võib ohustada elu.

Segamisvee magnetiseerimine

Ilma veeta on võimatu käivitada keemilist reaktsiooni, mis muudab betoonisegu erinevad komponendid üheks monoliidiks. Selle rolli selles protsessis on vaevalt võimalik üle hinnata. Seetõttu on soov muuta paljusid vee juuresolekul toimuvaid keemilisi protsesse, sealhulgas tsemendikivi moodustumist, üsna arusaadav, just selle omaduste muutmise teel.

Konkreetses teaduses on modifitseeritud vee roll üks skandaalsemaid ja halvasti uuritud teemasid. Hoolimata asjaolust, et umbes 10 -aastase sagedusega naasevad betooniteadlased kogu maailmas selle teema juurde ikka ja jälle, on muudetud vee kasutamisest tingitud betooni omaduste muutumist mõjutavad tegurid suures osas ebaselged. Kõik see viis konkreetsete teadlaste jagamiseni kaheks vastandlikuks leeriks. Mõned, vahutades suust, väidavad, et šamanism vee kohal on puhas šarlatanism, väärib tõsiseid uurijaid. Teised vaidlevad sama kibedalt vastu. Tõde, nagu alati, on kuskil keskel.

Rääkides väliste häirete väliste tegurite rollist veesüsteemide magnetiseerimisel, ei saa ignoreerida tulemuste n-ö hooajalist sõltuvust (kuigi geotsentrilised teadlased peavad seda küsimust alati skeptiliseks). Näiteks on korduvalt kinnitatud, et tsemendilubade segamiseks kasutatava vee magnetiseerimine on mais-juulis kõige vähem efektiivne. Mitu korda veenvalt ja ühemõtteliselt tehtud katsed tunnistavad, et absoluutselt identsetes tingimustes oli magnetiseeritud veega segatud proovide tugevuse kasv jaanuaris 50–60%, mais 2–5%, septembris 20–25% ja 40 % oktoobris. Selliste hooajalisuse ilmingute põhjused ei ole täpselt kindlaks tehtud. Võib vaid oletada, et päikese geomagnetiline mõju eksperimenti "segas". Igal juhul ei saa neid seostada sulavee sissevooluga, kuna katsed viidi läbi bistilaatide abil.

Igal juhul, isegi teadmata, kuidas "IT" töötab, on inimkond juba ammu ja väga tõhusalt õppinud kasutama magnetilist mõju ainetele, sealhulgas veele, oma eesmärkidel.

NSV Liidus algas magnetiseeritud vee kasutamine betooni segamiseks 1962. aastast (NSV Liidu Neiman BA sertifikaat nr 237664, dateeritud 1962). Sellest ajast alates on selles suunas tehtud olulisi uuringuid. On teada, et tsemendikivi kõvenemise protsessis toimuvad samaaegselt mitmed keerulised protsessid: tsemendimineraalide lahustumine ja hüdraatumine üleküllastunud lahuste moodustumisega, nende mineraalide spontaanne hajumine kolloidseteks osakesteks, tiksotroopsete hüübimisstruktuuride moodustumine, ja lõpuks kristalliseerumisstruktuuride tekkimine, kasv ja tugevdamine. Ja vee magnetiseerimine mõjutab kõiki neid protsesse. Järelikult on lahustamiseks kasutatava vee magnetilise töötlemise mõju tsemendikivi kõvenemisele ja omadustele üsna loomulik.

Katsed on näidanud, et tsemendi segamine magnetiseeritud veega suurendab oluliselt kivi tugevust. Pealegi on tugevuse sõltuvus väljatugevusest äärmuslik.

Kõik betooni tugevusomaduste paranemised on tingitud mitmetest teguritest, mida vee magnetiseerumine mõjutab. Peamised neist on tsemendikivi plastilise tugevuse kiirenenud kasv, mõõdetuna lõpliku nihkepinge järgi. Tavalise veega segamisel on tsemendi kristalliseerumisel märkimisväärne induktsiooniperiood. Magnetiseeritud veega segamise korral hakkab plastikust tugevus peaaegu kohe pärast segamist kiiresti kasvama. Samal ajal täheldatakse osakeste kiiremat hajumist mikroni suurusteks.

Mikroskoopilised uuringud on näidanud ka tsemendi hüdratatsiooni kiiruse suurenemist magnetiseeritud vees. Lisaks suureneb kaltsiumsulfoaluminaadi ja kaltsiumhüdroksiidi kristallide arv märkimisväärselt ja nende suurus väheneb. Kristalle ei leidu mitte ainult niisutava tsemendi terade pinnal, nagu tavaliselt, vaid ka kogu massi põhiosas. Kolmepäevase tsemendikivi uurimine elektronmikroskoobi all näitas, et kivi struktuur magnetiseeritud vees on palju peeneteralisem. Lisaks on arvukad katsed näidanud, et vee magnetilise töötlemise mõju sõltub paljuski ka selle keemilisest koostisest. Raua- ja kloriidioonide lisanditel on enamasti positiivne mõju. Mõned gaasid on kloorijäägid, ammoniaak negatiivne. Kõvadussoolad mängivad väga olulist rolli nii iseenesest kui ka nende omavahelises suhtes. Usaldusväärselt on kindlaks tehtud, et parimad tulemused saavutatakse järgmiste soolakontsentratsioonide korral: magneesiumsulfaat - 1,2 g / l, kaltsiumsulfaat - 1,2 g / l, magneesiumkloriid - 2,8 g / l.

Arvukad katsed magnetiseeritud vee mõju betoonile hindamiseks näitavad üheselt, et magnetravi mõju on äärmuslik. Nii magnetvoo tugevuses kui ka veevoolu kiiruses, aga ka selle mineraloogilises koostises on teatud optimaalsus. See on iga tööstusharu puhul, mis kasutab magnetiseeritud vett, erinev. Sügavalt ekslik, tige ja isegi kahjulik tuleks tunnistada magnetiseerimisseadmete mõtlematu kasutamise tava, mis on suunatud tööle teistes tehnoloogilistes ahelates.

Magnetiseerimisseadme konstruktsioonis on kõige huvitavam see, et see ei vaja absoluutselt kopeerimiskaitset. Saate seadet lõigata, mõõta, isegi maitsta. Kuni te pole välja mõelnud rakendatud magnetite magnetjõudu - kõik teie katsed sarnast seadet teha on asjatud - te lihtsalt ei saavuta soovitud efekti.

Kvaliteetse tsemendi ja kvaliteetsete täiteainete baasil valmistatud betoonil on piisav tugevus ilma lisandeid lisamata. Sellest hoolimata on mitmeid tegureid, kui vastavalt töötingimustele on vaja betooni kõvendada spetsiaalsete lisandite kasutuselevõtu abil.

Milleks on toidulisandid?

Suure koormusega ja spetsiaalsete betoonkonstruktsioonide tugevuse suurendamiseks kasutatakse spetsiaalseid lisandeid, mis lisatakse otse ettevalmistatud tsemendi-liiva või betoonmördile.

Pärast kõvenemist ja täielikku kõvenemist omandavad segud, millele on lisatud kõvendavaid lisandeid, täiendavaid tööomadusi: veekindlus, korrosioonikindlus, külmakindlus ning oluliselt suurem surve- ja paindetugevus.

Arvestades betooni ja tsemendimördi lisanditega suhteliselt kõrget hinda, on nende kasutamine majanduslikult otstarbekas järgmistel juhtudel:

- Suurenenud nõuded betoonkonstruktsioonide külmakindlusele ja veekindlusele;

- Mittestandardsete materjalide kasutamine kohatäiteks. Näiteks väga peen liiv;

- Suure koormusega betoontoodete tootmine. Näiteks sillutusplaatide, vundamendiplokkide jms tootmine;

- Peeneteralise betooni ettevalmistamine;

- Monoliitsete hoonete ja ehitiste ehitamine, milles kasutatakse paisuvaid lisandeid.

Tsemendi kõvendavate lisandite tüübid

Plastifikaator... Hetkel parim tsemendi lisand tugevusena, suurendades konstruktsiooni tugevust keskmiselt 125-140%. Sellisel juhul on plastifikaatori peamine ülesanne suurendada lahuse liikuvust.

Samuti võimaldab seda tüüpi lisandite kasutamine suurendada betooni külmakindlust 1,5 klassi, veekindlust kuni 4 klassi ja vähendada sideaine tarbimist 25%. Populaarne "rahvapärane" plastifikaator on tavaline vedelseep või pesupulber.

Tugevuse kiirendaja... Seda tüüpi lisandite ülesanne on suurendada betooni tahkumise ja kõvenemise kiirust ning vastavalt suurendada selle kaubamärgiga painde- ja survetugevust.

Kõige populaarsem ja odavam kõvenemise kiirendaja on tavaline kaltsiumkloriid. Seda kasutatakse: sillutusplaatide, vahtbetoonplokkide, seina- ja alusplokkide, polüstüreenbetooni jne valmistamisel. Tänu kiirendite kasutamisele vähendab kõvenemine oluliselt selle kokkupuute aega vormis. Sellest tulenevalt suureneb tootlikkus, suureneb sobivate toodete saagikus ja raudbetoontoodete tugevus suureneb mitu protsenti.

Antifriisi lisandid... Vastavalt nimele on antifriisi lisandi eesmärk võimaldada betoonitööde teostamist madalatel temperatuuridel (kuni miinus 25 kraadi Celsiuse järgi).

Paralleelselt sellega suureneb betooni tugevus, suureneb veekindlus, väheneb valmisbetooni kihistumine transpordi ajal, samuti paraneb töövõime. Kõige populaarsem antifriisi lisand on neutraliseeritud vaik, mis on segatud vett hülgava Sophexil-geeli või Tiprom-S-ga.

Komplekssed lisandid... Kiirendage kõvenemist, suurendage tugevust, vähendage oluliselt tolmu eraldumist ja suurendage külmakindlust. Eelkõige on keerulise lisandi kasutamise tõttu võimalik saavutada: betooni tugevuse suurenemine 70–110%, sama liikuvusega, kokkutõmbumise vähenemine 60–70% ja kahe- kuni kolmekordne tõus. vee läbilaskvus. Üks populaarsemaid kodumaiste betooni keeruliste lisandite tüüpe on lisand Elastobeton: A, B või C (sõltuvalt raudbetoontoodete või -konstruktsioonide otstarbest).

Taotluse peensused

Igat tüüpi betooni lisandeid tuleb lahjendada või lahustada soojas vees. Kui lisand segatakse tsemendi-liiva mördiga vedelas täitematerjalis, hakkab see kohe pärast lisamist tööle.

Kuiv lisaaine hakkab "tööle" alles pärast täielikku lahustumist ja põhjalikku segamist. Lisandite annus sõltub konkreetsest materjalist, konkreetsetest ülesannetest ja tootja juhiste nõuetest. Üldiselt ei tohiks lisandite kogus ületada 1% sideaine (tsemendi) massist.