Quelle est la différence entre la fonte et. Comment distinguer la fonte de l'acier à la maison sans appareils spéciaux

Les produits de la métallurgie ferreuse sont largement utilisés dans de nombreux secteurs de l'économie nationale, et le métal ferreux est toujours en demande dans la construction et l'ingénierie mécanique. La métallurgie se développe avec succès depuis longtemps grâce à son fort potentiel technique. Les produits les plus couramment utilisés dans la production et dans la vie quotidienne sont les produits en fonte et en acier.

La fonte et l'acier appartiennent tous deux au groupe des métaux ferreux, ces matériaux sont uniques par leurs propriétés d'alliages de fer avec du carbone. Quelles sont les différences entre l'acier et la fonte, leurs principales propriétés et caractéristiques ?

L'acier et ses principales caractéristiques

L'acier est alliage fer-carbone déformé, qui est toujours au maximum de 2%, ainsi que d'autres éléments. Le carbone est un composant important car il donne de la résistance aux alliages de fer ainsi que de la dureté, réduisant ainsi la douceur et la ductilité. Des éléments d'alliage sont souvent ajoutés à l'alliage, ce qui donne finalement de l'acier allié et fortement allié, lorsque la composition contient au moins 45% de fer et pas plus de 2% de carbone, les 53% restants sont des additifs.

L'acier est le matériau le plus important dans de nombreuses industries, il est utilisé dans la construction et à mesure que le niveau technique et économique du pays augmente, l'échelle de la production d'acier augmente également. Dans les temps anciens, les artisans utilisaient la fusion au creuset pour obtenir de l'acier moulé, et un tel processus était inefficace et laborieux, mais l'acier était de haute qualité.

Au fil du temps, les procédés d'obtention ont commencé à changer, le creuset a été remplacé par Bessemer et méthode à foyer ouvert l'obtention d'acier, ce qui a permis d'établir une production de masse d'acier moulé. Ensuite, ils ont commencé à fondre de l'acier dans des fours électriques, après quoi le procédé de conversion d'oxygène a été introduit, il a permis d'obtenir un métal extrêmement pur. De par le nombre et les types de composants de reliure, l'acier peut être :

- Alliage bas

- Alliage moyen

- Haut alliage

Selon la teneur en carboneça arrive:

- Faible teneur en carbone

- Carbone moyen

- Haute teneur en carbone.

La composition du métal comprend souvent des composés non métalliques - oxydes, phosphures, sulfures, leur teneur diffère par la qualité de l'acier, il existe une certaine classification de la qualité.

La densité de l'acier est de 7700-7900 kg / m3, une Caractéristiques générales les aciers sont constitués d'indicateurs tels que - la résistance, la dureté, la résistance à l'usure et l'aptitude au traitement de diverses sortes... Par rapport à la fonte, l'acier a une plus grande ductilité, résistance et dureté. En raison de sa plasticité, il est facile à traiter, l'acier a une conductivité thermique plus élevée et sa qualité est augmentée par durcissement.

Des éléments tels que le nickel, le chrome et le molybdène sont des composants d'alliage, dont chacun confère à l'acier ses propres caractéristiques. Grâce au chrome, l'acier devient plus solide et plus dur, et sa résistance à l'usure augmente. Le nickel confère également de la résistance, ainsi que de la ténacité et de la dureté, augmente ses propriétés anti-corrosion et sa trempabilité. Le silicium réduit la ténacité et le manganèse améliore la soudabilité et la trempabilité.

Tout espèces existantes l'acier a point de fusion de 1450 à 1520°C et sont des alliages métalliques résistants à l'usure et à la déformation.

La fonte et ses principales caractéristiques

La base de la production de fonte est également le fer et le carbone, mais contrairement à l'acier, elle contient plus de carbone, ainsi que d'autres impuretés sous forme de métaux d'alliage. Il est fragile et se décompose sans déformation visible. Le carbone agit ici comme du graphite ou de la cémentite et en raison du contenu d'autres éléments la fonte est divisée en les types suivants:

Le point de fusion de la fonte dépend de la teneur en carbone qu'elle contient, plus elle est présente dans l'alliage, plus la température est basse, et augmente également sa fluidité lorsqu'elle est chauffée. Cela rend le métal non plastique, fluide, cassant et difficile à travailler. Son point de fusion est de 1160 à 1250®С.

La fonte a des propriétés anti-corrosion plus élevées car elle subit une rouille sèche pendant l'utilisation, c'est ce qu'on appelle la corrosion chimique. La corrosion humide affecte également la fonte plus lentement que l'acier. Ces qualités ont conduit à la découverte de la métallurgie - ils ont commencé à fondre de l'acier à haute teneur en chrome. C'est de là que vient l'acier inoxydable.

Nous tirons une conclusion

Sur la base de leurs nombreuses caractéristiques, on peut dire ce qui suit à propos de la fonte et de l'acier, quelle est leur différence :

On peut conclure que l'acier et la fonte sont unis par la teneur en carbone et en fer, mais leur les caractéristiques diffèrent et chacun des alliages a ses propres caractéristiques.

Beaucoup de gens connaissent un matériau tel que la fonte et ses caractéristiques de résistance. Aujourd'hui, nous allons approfondir ces connaissances et découvrir ce qu'est la fonte, en quoi elle consiste, de quels types il s'agit et comment elle est produite.

Composition

Qu'est-ce que la fonte ? C'est un alliage de fer, de carbone et de diverses impuretés, grâce auquel il acquiert les propriétés nécessaires. Le matériau doit contenir au moins 2,14 % de carbone. Sinon, ce sera de l'acier, pas de la fonte. C'est grâce au carbone que la fonte a une dureté accrue. Dans le même temps, cet élément réduit la ductilité et la ductilité du matériau, le rendant cassant.

En plus du carbone, la composition de la fonte dans obligatoire comprend : le manganèse, le silicium, le phosphore et le soufre. Certaines marques ajoutent également des additifs supplémentaires pour conférer au matériau des propriétés spécifiques. Les éléments d'alliage couramment utilisés comprennent le chrome, le vanadium, le nickel et l'aluminium.

Le matériau a une densité de 7,2 g/cm3. Pour les métaux et leurs alliages, c'est un chiffre assez élevé. La fonte est bien adaptée à la production de toutes sortes de produits par moulage. À cet égard, il surpasse tous les alliages de fer à l'exception de certaines nuances d'acier.

Le point de fusion de la fonte est de 1200 degrés. Pour l'acier, cet indicateur est de 250 à 300 degrés plus élevé. La raison en est la teneur accrue en carbone de la fonte, qui provoque des liaisons moins étroites entre les atomes de fer. Lors de la fusion de la fonte brute et de sa cristallisation ultérieure, le carbone n'a pas le temps de pénétrer complètement dans la structure du fer. Par conséquent, le matériau est cassant. La structure de la fonte ne permet pas de l'utiliser pour la fabrication de produits constamment exposés à des charges dynamiques. Mais la fonte est idéale pour les pièces qui doivent avoir une résistance accrue.

Réception

La production de fonte brute est un processus très coûteux et à forte intensité de matériaux. Pour obtenir une tonne d'alliage, il faut 550 kg de coke et 900 litres d'eau. Quant au minerai, sa quantité dépend de la teneur en fer qu'il contient. En règle générale, un minerai avec une fraction massique de fer d'au moins 70% est utilisé. Le traitement de minerais moins riches est économiquement peu pratique.

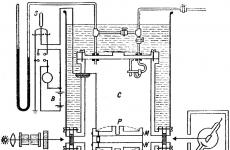

Avant d'aller à la fonte, la matière est enrichie. La production de fonte se fait dans 98% des cas dans des hauts fourneaux.

Le processus technologique comprend plusieurs étapes. Tout d'abord, le minerai est chargé dans le haut fourneau, qui comprend du minerai de fer magnétique (un composé d'oxyde de fer bivalent et trivalent). Des minerais contenant de l'oxyde de fer hydraté ou ses sels peuvent également être utilisés. En plus des matières premières, des charbons à coke sont placés dans le four, qui sont nécessaires pour créer et maintenir une température élevée. Les produits de la combustion du charbon en tant qu'agents réducteurs du fer participent également à des réactions chimiques.

De plus, un flux est introduit dans le four, qui joue le rôle de catalyseur. Il accélère le processus de fonte des roches et de libération du fer. Il est important de noter qu'avant d'entrer dans le four, le minerai doit subir un traitement spécial. Étant donné que les petites pièces fondent mieux, il est pré-broyé dans une installation de concassage. Le minerai est ensuite lavé pour éliminer les impuretés sans métal. Ensuite, la matière première est séchée et cuite dans des fours. Par cuisson, le soufre et les autres éléments étrangers en sont retirés.

Une fois le four entièrement chargé, la deuxième étape de la production commence. Au démarrage des brûleurs, le coke chauffe progressivement la charge. Cela libère du carbone, qui réagit avec l'oxygène pour former un oxyde. Ce dernier participe activement à la réduction du fer des composés présents dans le minerai. Plus le gaz s'accumule dans le four, plus la réaction est lente. Lorsque la bonne proportion atteint, la réaction s'arrête complètement. Les gaz en excès servent en outre de combustible pour maintenir la température requise dans le four. Cette méthode comporte plusieurs forces... Premièrement, il vous permet de réduire les coûts de carburant, ce qui rend processus de fabrication... Et, d'autre part, les produits de combustion ne pénètrent pas dans l'atmosphère, la polluent, mais continuent de participer à la production.

L'excès de carbone est mélangé à la fonte et absorbé par le fer. C'est ainsi que la fonte s'avère. Les impuretés qui n'ont pas fondu flottent à la surface du mélange et sont éliminées. Ils sont appelés scories. Le laitier est utilisé dans la production de certains matériaux. Lorsque toutes les particules en excès sont éliminées de la fonte, des additifs spéciaux y sont ajoutés.

Variétés

Qu'est-ce que la fonte et comment elle est obtenue, nous l'avons déjà découvert, nous allons maintenant nous occuper de la classification de ce matériau. La fonte brute et la fonte brute de fonderie sont obtenues de la manière décrite ci-dessus.

La fonte est utilisée dans la production d'acier par la voie du convertisseur d'oxygène. Ce type se caractérise par une faible teneur en silicium et en manganèse dans l'alliage. La fonte est utilisée dans la fabrication de toutes sortes de produits. Il est divisé en cinq types, que nous examinerons chacun séparément.

blanche

Cet alliage est caractérisé par la teneur en une partie excédentaire de carbone sous forme de carbure ou de cémentite. Le nom de cette espèce a été donné pour couleur blancheà l'endroit de la faute. La teneur en carbone d'une telle fonte dépasse généralement 3 %. La fonte blanche est très fragile et cassante, elle est donc utilisée dans une mesure limitée. Ce type est utilisé pour la production de pièces de configuration simples qui remplissent des fonctions statiques et ne supportent pas de charges importantes.

En raison de l'ajout d'additifs d'alliage à la composition de la fonte blanche, il est possible d'augmenter spécifications techniques Matériel. A cet effet, le chrome ou le nickel sont le plus souvent utilisés, moins souvent le vanadium ou l'aluminium. La marque avec ce genre d'additifs s'appelait « sorbite ». Il est utilisé dans différents appareils comment un élément chauffant... "Sormite" a une résistivité élevée et fonctionne bien à des températures ne dépassant pas 900 degrés. L'utilisation la plus courante de la fonte blanche est la fabrication de baignoires domestiques.

gris

C'est le type de fonte le plus courant. Elle a trouvé des applications dans divers domaines de l'économie nationale. Dans la fonte grise, le carbone se présente sous forme de perlite, de graphite ou de ferrite-perlite. Dans un tel alliage, la teneur en carbone est d'environ 2,5%. Quant à la fonte, ce matériau a une résistance élevée, c'est pourquoi il est utilisé dans la fabrication de pièces soumises à des contraintes cycliques. Les bagues, supports, roues dentées et boîtiers d'équipements industriels sont en fonte grise.

Grâce au graphite, la fonte grise réduit les forces de frottement et améliore l'action des lubrifiants. Par conséquent, les pièces en fonte grise ont Haute durabilitéÀ cette sorte usure normale. En cas d'utilisation dans des environnements particulièrement agressifs, des additifs supplémentaires sont introduits dans le matériau, ce qui permet de niveler impact négatif... Il s'agit notamment du molybdène, du nickel, du chrome, du bore, du cuivre et de l'antimoine. Ces éléments protègent la fonte grise de la corrosion. De plus, certains d'entre eux augmentent la graphitisation du carbone libre dans l'alliage. Cela crée une barrière protectrice qui empêche les éléments destructeurs de pénétrer dans la surface de la fonte.

Demi

Le matériau intermédiaire entre les deux premières variétés est la moitié de la fonte. Le carbone qu'il contient se présente sous forme de graphite et de carbure dans des proportions à peu près égales. De plus, un tel alliage peut contenir des quantités insignifiantes de lideburite (pas plus de 3 %) et de cémentite (pas plus de 1 %). La teneur totale en carbone des demi-fontes varie de 3,5 à 4,2 %. Ce type est utilisé pour la production de pièces qui fonctionnent dans des conditions de frottement constant. Il s'agit notamment des plaquettes de frein automobile et des rouleaux de broyage. Pour augmenter encore la résistance à l'usure, toutes sortes d'additifs sont ajoutés à l'alliage.

Malléable

Cet alliage est une sorte de fonte blanche, qui est soumise à une cuisson spéciale afin de graphitiser le carbone libre. Par rapport à l'acier, une telle fonte a des propriétés d'amortissement améliorées. De plus, il n'est pas aussi sensible aux encoches et fonctionne bien dans des conditions basses températures... Dans une telle fonte, la fraction massique de carbone ne dépasse pas 3,5 %. Dans l'alliage, il se présente sous forme de ferrite, de perlite granulaire contenant des inclusions de graphite ou de ferrite-perlite. La fonte malléable, comme la moitié de la fonte, est principalement utilisée dans la production de pièces fonctionnant dans des conditions de frottement continu. Pour augmenter caractéristiques de performance du magnésium, du tellure et du bore sont ajoutés à l'alliage.

Haute résistance

Ce type de fonte est obtenu grâce à la formation d'inclusions de graphite dans le réseau métallique. sphérique... À cause de ce base de métal le réseau cristallin est affaibli et l'alliage acquiert des propriétés mécaniques améliorées. La formation de graphite nodulaire est due à l'introduction de magnésium, d'yttrium, de calcium et de cérium dans le matériau. La fonte ductile est similaire dans ses paramètres à l'acier à haute teneur en carbone. Il se prête bien à la coulée et peut remplacer complètement pièces en acier mécanismes. En raison de sa conductivité thermique élevée ce materiel peut être utilisé pour la fabrication de canalisations et d'appareils de chauffage.

Difficultés de l'industrie

Aujourd'hui, la fonte a des perspectives incertaines. Le fait est qu'en raison de haut niveau les frais et un grand nombre les industriels des déchets abandonnent de plus en plus la fonte au profit de substituts bon marché. Grâce au développement rapide de la science, il est depuis longtemps possible d'obtenir plus de matériaux de qualitéà moindre coût. La protection joue un rôle important dans ce domaine. environnement, qui n'accepte pas l'utilisation de hauts fourneaux. Pour transférer complètement la fonte de fer à fours électriques, cela prend des années, voire des décennies. Pourquoi si longtemps? Parce que c'est très cher et que tous les États ne peuvent pas se le permettre. Par conséquent, il ne reste plus qu'à attendre que la production en série de nouveaux alliages soit établie. Bien sûr, arrêtez complètement application industrielle la fonte ne fonctionnera pas dans un avenir proche. Mais il est évident que l'échelle de sa production diminuera chaque année. Cette tendance a commencé il y a 5-7 ans.

Conclusion

Après avoir traité la question : « Qu'est-ce que la fonte ? », nous pouvons tirer plusieurs conclusions. Premièrement, la fonte est un alliage de fer, de carbone et d'additifs. Deuxièmement, il a six types. Troisièmement, la fonte est très utile et matériau universel, par conséquent, sa production coûteuse était opportune pendant longtemps. Quatrièmement, la fonte est aujourd'hui déjà considérée comme un vestige du passé et cède systématiquement la place à des matériaux plus fiables et moins chers.

La fonte est un alliage de fer avec du carbone. Le pourcentage de fer contient plus de 90 %. La quantité de carbone varie de 2,14 à 6,67 %. Grâce à cet élément, le matériau a une dureté élevée, mais une fragilité apparaît. Cela entraîne une détérioration de la ductilité et de la ductilité. Des éléments d'alliage sont ajoutés à certains types pour améliorer les performances : aluminium, chrome, vanadium, nickel.

Caractéristiques des types de carbone métal

Le diagramme fer-carbone montre ce qui est fait de la fonte. En plus du fer, il existe du carbone sous forme de graphite et de cémentite.

La composition de l'alliage de fonte a des variétés:

Propriétés individuelles du métal

Le matériau se caractérise par certaines caractéristiques. Ceux-ci inclus:

En fonction de la présence d'impuretés, une différence apparaît dans les propriétés du matériau.

Ces éléments comprennent le soufre, le phosphore, le silicium, le manganèse :

- Le soufre réduit la fluidité du métal.

- Le phosphore diminue la résistance, mais permet de fabriquer des produits aux formes complexes.

- Le silicium augmente la fluidité du matériau en abaissant son point de fusion.

- Le manganèse donne de la force mais diminue le débit.

Différences entre la fonte et l'acier

Pour comprendre en quoi l'acier diffère de la fonte, vous devez considérer leurs caractéristiques. Caractéristique distinctive la fonte est la quantité de carbone. Sa teneur minimale est de 2,14 %. C'est le principal indicateur par lequel ce matériau peut être distingué de l'acier.

Pour comprendre en quoi l'acier diffère de la fonte, vous devez considérer leurs caractéristiques. Caractéristique distinctive la fonte est la quantité de carbone. Sa teneur minimale est de 2,14 %. C'est le principal indicateur par lequel ce matériau peut être distingué de l'acier.

Déterminer le pourcentage d'impuretés ne peut analyse chimique... Si nous comparons le point de fusion de la fonte et de l'acier, il est inférieur pour la fonte et se situe entre 1150 et 1250 degrés. Pour l'acier - environ 1500.

Pour distinguer le matériau, vous devez effectuer les étapes suivantes :

- Le produit est descendu dans l'eau et le volume d'eau déplacé est déterminé. La fonte a une densité plus faible. Il est de 7,2 g/cm3. Pour l'acier - 7,7-7,9 g / cm3.

- Un aimant est appliqué sur la surface, qui est mieux attirée par l'acier.

- Les copeaux sont frottés avec un broyeur ou une lime. Puis elle se rassemble dans du papier et s'y essuie. L'acier ne laissera pas de traces.

Avantages et inconvénients du matériau

Comme tout matériau, la fonte a des propriétés positives et le côté négatif. À des qualités positives rapporter:

La fonte et l'acier - deux variétés de composés fer-carbone - sont largement utilisés dans une grande variété d'industries. Mais parfois, il devient nécessaire de distinguer la fonte de l'acier, par exemple lors de réparations, car ces alliages ont des propriétés différentes et, par conséquent, nécessitent une manipulation différente.

Méthodes de détermination de la fonte

Vous pouvez déterminer la fonte par sa densité. Pesez l'objet, puis déterminez la quantité d'eau qu'il déplace. Ainsi, vous calculerez sa densité et tirerez une conclusion sur le matériau. Le fait est que la densité des principales nuances d'acier se situe dans la plage de 7,7 à 7,9 grammes / cm ^ 3, tandis que la densité de la fonte grise la plus courante ne dépasse pas 7,2 grammes / cm ^ 3. Mais cette méthode n'est pas fiable, car il y a encore fonte blanche, dont la densité oscille entre 7,6 et 7,8 grammes/cm ^ 3. Par conséquent, il ne peut être utilisé que si vous êtes fermement convaincu que le produit est en acier ou en fonte grise.

Par conséquent, il est plus sûr d'utiliser l'une des méthodes suivantes : déterminer la fonte à l'aide du type de sciure ou de copeaux formés, ainsi qu'à l'aide d'une rectifieuse. Prenez une lime avec une entaille fine, passez-la plusieurs fois sur la surface du produit. Essayez de ramasser la petite sciure qui se forme sur un morceau de papier. Pliez le papier en deux et frottez-le vigoureusement. S'il s'agit de fonte, le papier sera visiblement taché ; s'il s'agit d'acier, il n'y aura pratiquement aucune trace.

Vous pouvez également percer un peu dans le produit. foret mince(bien sûr, pas de face, mais dans un endroit qui n'est pas frappant). Dans ce cas, non un grand nombre de copeaux. D'après elle Aspect extérieur et propriétés, vous pouvez déterminer avec précision de quel matériau la pièce est faite. S'il s'agit de fonte, les copeaux s'effritent littéralement sous vos doigts et se transforment en poussière. S'il s'agit d'acier, les copeaux ressembleront à un ressort hélicoïdal et pourraient même vous égratigner les doigts si vous essayez de les casser.

En cas de doute, il vaut mieux utiliser des morceaux de fer et d'acier comme étalons et comparer la forme et les propriétés de la sciure (copeaux), ainsi que le type d'étincelles formées, avec ce qui est obtenu lors du traitement de ces échantillons.

Plaque de cuisson à induction

Il y a la Chine et la Chine. Chez IKEA, tout l'acier inoxydable est fabriqué en Chine, mais les détenteurs de la marque (les Suédois, et maintenant, semble-t-il, sont les Néerlandais) contrôlent strictement la production. De ce fait, il me semble que le rapport qualité/prix des casseroles et poêles ikey's très modestes est l'un des meilleurs de notre marché. Au plaque de cuisson à induction tout le travail - si déclaré.

La plupart des produits électroniques de MARQUE dans le monde sont fabriqués en Chine. Parmi les autres ordures "ménagères", je peux citer quelques fabricants de couteaux. C'est pire quand la marque elle-même est chinoise, mais il y a aussi des progrès rapides : il y a des choses

(par exemple, dans l'électronique, dans la production d'autobus) que les Chinois ont commencé à très bien faire sous le contrôle de l'État. Mais lorsque nos requins commerciaux entrent en jeu, créant des marques « allemandes » et collant des étiquettes à l'occidentale sur les produits d'artisans chinois inconnus et incontrôlés, accrochez-vous au courant.

J'ai entendu dire qu'à l'époque des coopératives de perestroïka à Odessa, ce n'était pas le faux des baskets de la marque « Addidas » qui était considéré comme le plus chic, mais leur artisanat sous la contrefaçon chinoise « Addidas ». Ce style a été préservé par tous ceux qui se mettent à genoux - partout. Déchets et bétail, voler les leurs.

Hospade ! Mais quand ce fameux « aimant » disparaîtra-t-il des communautés culinaires. Le classique "acier inoxydable de qualité alimentaire" - acier "18/10" - n'est attiré par aucun "aimant permanent", mais il est parfait pour les cuisinières à induction.

comment distinguer la fonte de l'acier.

- Ville : Ukraine

- Nom : Sergey Savelievich

comment distinguer la fonte de l'acier.

Regardez attentivement le vilebrequin, la fonte est coulée, l'acier est généralement forgé à partir d'une pièce entière d'acier. Il est tout à fait possible de déterminer presque sans équivoque par l'apparence. Au fait, de quel moteur vient le vilebrequin ? Et encore une fois, soit dit en passant, la grande majorité des vilebrequins sont en fonte. Le moulage est évidemment moins cher et plus facile que le forgeage.

# 16 Sergey19

- Ville : Barnaoul

- Nom : Sergey

comment distinguer la fonte de l'acier.

Comment? Ils collent également.

# 17 Vladimir_V

- ville de Voronej

comment distinguer la fonte de l'acier.

L'aimant adhère beaucoup moins à la fonte qu'à l'acier.

Non, aux fontes durables aussi.

Vous pouvez percer dans un endroit isolé avec une petite perceuse. Enlevez un milligramme. La fonte ne forme pas de copeaux - en général, elle n'est pas percée de la même manière que l'acier. Pour remplir la jauge oculaire, il suffit de percer n'importe quelle fonte connue.

# 18 khatru

- ville de Moscou

- Nom : Dmitry

comment distinguer la fonte de l'acier.

La fonte ne forme pas de copeaux

le pensa aussi. et récemment percé le corps d'un vieux moteur hydraulique soviétique. les mêmes copeaux en spirale, bien que courts - 20-30. bien que la fonte soit sans ambiguïté. ça dépend apparemment de la marque et ainsi de suite

# 19 Vladimir_V

- ville de Voronej

comment distinguer la fonte de l'acier.

les mêmes copeaux en spirale,

Il peut y avoir des copeaux - mais elle frotte la poussière avec ses doigts. Et le drain en acier est comme un fil, vous ne pouvez pas le casser.

# 20 khatru

- ville de Moscou

- Nom : Dmitry

comment distinguer la fonte de l'acier.

Peut-être des copeaux - mais elle frotte la poussière avec ses doigts

Peut être. c'est pourquoi c'est court. Je ne l'ai pas essayé avec mes doigts. et vous ne pouvez pas comprendre à partir d'un milligramme - c'est beaucoup moins qu'un cube mm 🙂

Vous pouvez déterminer la fonte par sa densité. Pesez l'objet, puis déterminez la quantité d'eau qu'il déplace. Ainsi, vous calculerez sa densité et tirerez une conclusion sur le matériau. Le fait est que la densité des principales nuances d'acier se situe dans la plage de 7,7 à 7,9 grammes / cm ^ 3, tandis que la densité de la fonte grise la plus courante ne dépasse pas 7,2 grammes / cm ^ 3. Mais cette méthode n'est pas fiable, puisqu'il existe encore de la fonte blanche, dont la densité oscille entre 7,6 et 7,8 grammes/cm^3. Par conséquent, il ne peut être utilisé que si vous êtes fermement convaincu que le produit est fabriqué soit en acier, soit en fonte grise.

Vous pouvez utiliser un aimant. Il adhère moins bien à la fonte qu'à l'acier. Mais même cette méthode ne peut pas être qualifiée de précise, car certains types d'aciers alliés à haute teneur en nickel attirent à peine un aimant.

Par conséquent, il est plus sûr d'utiliser l'une des méthodes suivantes : déterminer la fonte à l'aide du type de sciure ou de copeaux formés, ainsi qu'à l'aide d'une rectifieuse. Prenez une lime avec une entaille fine, passez-la plusieurs fois sur la surface du produit. Essayez de ramasser la petite sciure qui se forme sur un morceau de papier. Pliez le papier en deux et frottez-le vigoureusement. S'il s'agit de fonte, le papier sera visiblement taché ; s'il s'agit d'acier, il n'y aura pratiquement aucune trace.

Vous pouvez également percer un peu avec une perceuse fine (bien sûr, pas par l'avant, mais à un endroit qui ne frappe pas). Cela produit une petite quantité de copeaux. Par son apparence et ses propriétés, vous pouvez déterminer avec précision de quel matériau la pièce est faite. S'il s'agit de fonte, les copeaux s'effritent littéralement sous vos doigts et se transforment en poussière. S'il s'agit d'acier, les copeaux ressembleront à un ressort hélicoïdal et pourraient même vous égratigner les doigts si vous essayez de les casser.

Enfin, vous pouvez juger le matériau par la taille, la forme et la couleur des étincelles qui se forment lorsque le bord du produit est dessiné broyeur... Plus la teneur en carbone est élevée, plus la gerbe d'étincelles jaune clair sera brillante et forte. Et la teneur en carbone de la fonte est beaucoup plus élevée que celle de l'acier.

En cas de doute, il vaut mieux utiliser des morceaux de fer et d'acier comme étalons et comparer la forme et les propriétés de la sciure (copeaux), ainsi que le type d'étincelles générées, avec ce qui est obtenu lors du traitement de ces échantillons.

Dans notre vie, nous devons souvent faire face à l'utilisation de divers produits de fonte... qui dans sa structure est un alliage assez cassant, mais avec une bonne conductivité thermique. Conformément à cela, la question se pose souvent de savoir comment la cuire, car la fonte, en raison de sa teneur élevée en carbone, soufre et phosphore, appartient au groupe des métaux mal soudés.

Omettre les subtilités composition chimique la fonte, les processus chimiques et autres se produisant pendant le soudage, découvrons-le : comment souder la fonte ? L'industrie de notre pays produit de la fonte grise et blanche, qui diffèrent grandement par leur composition et leurs caractéristiques. En conséquence, les méthodes de soudage sont différentes pour eux. Ici, il faut se rappeler que pour souder des produits en fonte qui ont été exposés à hautes températuresà partir de 300 degrés et plus, ainsi que des produits qui ont longtemps fonctionné en contact direct avec diverses huiles, c'est pratiquement impossible.

Le moyen le plus acceptable de souder la fonte dans notre ménage consiste à souder à l'aide d'une machine à souder électrique. Ainsi, lors du soudage, effectuez une coupe en V des bords à souder et nettoyez-les soigneusement de l'huile, de la rouille et de la saleté avec une brosse.

Achetez des électrodes avec revêtement UONI-13/45 (le soudage avec ces électrodes est effectué avec un courant continu de polarité inversée).

Appliquer un cordon de soudure sections séparées(décomposé), cela vous aidera à éviter un échauffement inégal de la pièce (les sections de soudure dirigées séparément ne doivent pas dépasser 10 cm). Lors du soudage de produits d'une épaisseur supérieure à 5 mm, n'oubliez pas de renforcer le joint par une longueur égale à l'épaisseur de la pièce à souder.

Pendant le soudage, n'oubliez pas de laisser refroidir les zones soudées séparément à 60-80 degrés.Lorsque vous soudez de la fonte à l'aide de goujons, procédez comme suit : à l'aide d'une perceuse (en quinconce), percez des trous dans les bords préparés (pas à travers !) , Coupez un filetage et vissez-y des goujons en acier à faible teneur en carbone (l'angle des bords des pièces à souder doit être de 90 degrés).

Insérer des goujons de plus grand diamètre dans la rainure. Souder avec des électrodes avec un revêtement protecteur d'alliage de marque E42 (42A) ou E50 (50A) sur une courant alternatif, tandis que l'épaisseur de l'électrode est choisie en fonction de l'épaisseur du produit soudé.

Effectuez le soudage lui-même en soudant les goujons avec un joint circonférentiel et seulement après cela, remplissez l'espace entre les goujons soudés et la rainure avec des sections courtes.Il existe d'autres méthodes de soudage de la fonte, mais nous en parlerons plus tard.

Informations, calculs, calculatrices,

GOST

Propriétés magnétiques de la fonte

Conformément aux exigences de détails, la fonte peut être utilisée comme matériau ferromagnétique (magnétiquement doux) ou magnéto-vapeur.

Les propriétés magnétiques, dans une plus grande mesure que toutes les autres, dépendent de la structure du métal, qui détermine la séparation des propriétés magnétiques en primaire et secondaire. Les principaux comprennent l'induction, la saturation (4ΠJe)... perméabilité aux champs forts et température de transformation magnétique. Ces propriétés dépendent du nombre et de la composition des phases ferromagnétiques et ne dépendent pas de leur forme et de leur répartition. Les propriétés secondaires incluent les caractéristiques d'hystérésis : induction, saturation et perméabilité dans les champs faibles et moyens, force coercitive, magnétisme résiduel. Les propriétés secondaires dépendent peu de la composition des phases et sont principalement déterminées par la forme et la distribution des composants structurels.

Les principaux composants ferromagnétiques de la fonte sont la ferrite et la cémentite, caractérisés par les données suivantes (tableau 1).

Tableau 1. Caractéristiques des composants structurels de la fonte

T transformation magnétique, °C

La cémentite est un composant magnétique plus dur, c'est pourquoi la fonte grise et non blanche est toujours utilisée comme matériau magnétique doux. La graphitisation entraîne une forte diminution N.-É. et une augmentation intense max notamment lors de la décroissance des derniers résidus de carbures. Dans ce cas, l'influence du graphite, comme d'autres phases non magnétiques, dépend également de la forme et de la taille des inclusions. La plus favorable à cet égard est la forme globulaire. Par conséquent, les fontes ductile et nodulaire se caractérisent par une induction et une perméabilité magnétique plus élevées et une force coercitive moindre que la fonte grise avec la même matrice (voir tableau 1 dans l'article Propriétés électriques de la fonte).

De même, le grossissement de l'eutectique et du ferritique est vrai et la diminution de la quantité de perlite. Par conséquent, le revenu après la trempe améliore les propriétés magnétiques douces.

Les fontes non magnétiques (paramagnétiques) sont utilisées dans les cas où il est nécessaire de minimiser les pertes de puissance (couvercles commutateurs d'huile, boîtiers d'extrémité de transformateur, bagues de pression sur machines électriques, etc.) ou lorsqu'une distorsion minimale est requise champ magnétique(signifie aimants, etc.). Dans le premier cas, avec une faible perméabilité magnétique, une résistance électrique élevée est requise ; la fonte satisfait encore plus à cette exigence que les alliages non ferreux. Dans le second cas, une perméabilité magnétique particulièrement faible est requise. Par conséquent, dans un certain nombre de cas, il n'est pas possible de remplacer les alliages non ferreux par des fontes austénitiques pour le deuxième groupe de pièces moulées.

Selon la composition, on distingue les fontes austénitiques non magnétiques :

- nirezist de type nickel avec l'une ou l'autre quantité de chrome ;

- nomag de type nickel-manganèse avec l'une ou l'autre teneur en cuivre et en aluminium, supérieure aux fontes du premier groupe en termes de non magnétique, mais inférieure à celles-ci en termes de résistance à la chaleur, de résistance à la chaleur et de résistance à la corrosion ;

- manganèse avec l'une ou l'autre teneur en cuivre et en aluminium, qui sont les moins chers, mais ont une résistance et des propriétés physiques plus faibles.

Sont également intéressantes les fontes d'aluminium ferritiques fortement alliées, caractérisées par une perméabilité magnétique particulièrement faible.

Question: 28 mars 2009

Quelle est la différence entre la fonte et l'acier, et pourquoi ?

Réponse:

Curieusement, mais malgré l'abondance de la littérature spécialisée sur ce sujet, on nous pose souvent la question suivante : en quoi la fonte est-elle différente de l'acier ? En bref et en termes généraux, nous pouvons dire qu'en termes de composition, la fonte diffère de l'acier par une teneur en carbone plus élevée, en termes de propriétés technologiques - de meilleures qualités de coulée et une faible capacité à la déformation plastique. La fonte est généralement moins chère que l'acier.

Et si plus en détail, alors - lisez les classiques, mon cher! De nombreux volumes sont consacrés à la science des matériaux et à la métallurgie des alliages ferreux. A titre d'exemple, je cite un extrait de l'ouvrage fondamental d'A.P. Gulyaev. « Science des métaux » :

« L'acier est un alliage fer-carbone contenant moins de 2,14 % de carbone. Cependant, la limite spécifiée (2,14 % C) ne s'applique qu'aux alliages binaires fer-carbone ou contenant un nombre relativement faible d'impuretés. La question de la frontière entre aciers et fontes dans les alliages fer-carbone fortement alliés, c'est-à-dire contenant encore plus d'éléments autres que le fer et le carbone est controversé.

Dans la lumière technologie moderne les alliages à base de fer sont connus et se sont répandus récemment, dans lesquels le carbone est très faible et c'est même un élément nocif ; cependant, ces alliages sont également appelés aciers. Afin d'éviter toute confusion terminologique, il est d'usage de considérer les alliages dans lesquels le fer est à plus de 50 %, les aciers (fontes) et de ne pas les appeler alliages, mais d'appeler alliages contenant moins de 50 % de fer. Scientifiquement ce n'est pas rigoureux, mais techniquement clair."