Склеювання щита з дерева. Щити з дощок: вибір клею, інструментів та пиломатеріалів, порядок дій. Різновиди та особливості меблевих щитів

Організація міні-цеху.

Вибір – Приміщення.

Обладнання для меблевих щитів.

Персонал.

Інвестиції у міні бізнес.

Фінансовий план.

Терміни окупності.

маркетинг.

Реклама.

Збут продукції.

Практично кожна людина хотіла б мати свій бізнес, ніж працювати найманим співробітником. Тому є кілька причин. Насамперед, у власників бізнесу з'являється можливість займатися улюбленою справою та мати більш високий дохід. Власний навіть маленький бізнес– це престижно. Незалежність від зовнішніх умові примх роботодавця - також важливий плюс.

У цьому огляді хочемо поговорити про деревообробний цех та виготовлення меблевих щитів. Займаючись виробництвом меблевих щитів, цех також може виробляти авторські меблі, при цьому буде дві незалежні статті доходу та два портфелі клієнтів. Отже, з чого розпочати організацію бізнесу та деревообробного цеху та виробництво меблевих щитів?

|

|

Організація міні-цеху.

Для дрібнооптового виробництва меблевих щитів знадобиться відкриття невеликого деревообробного підприємства, на базі якого випускатиметься меблевий щит. Безумовно, можна орієнтувати виробництво на випуск меблів, але не факт, що вони будуть потрібні. Випуск меблевого щитадозволяє сформувати портфель постійних дрібнооптових замовників, відповідно, забезпечувати постійний дохід деревообробного цеху.

Можна порадити відкривати міні-цех у районах, де проводиться вирубка та є виробництво пиломатеріалів, але навіть при закупівлі дерева з доставкою до регіону бізнес буде досить прибутковим. Розглянемо його у деталях.

Меблевий щит, як правило, купують меблеві виробництва. Особливості виготовлення, відповідно, припускають різну фактуру та малюнок деревини, що може виділяти авторські меблі масового та індивідуального виробництва. Незважаючи на досить широку пропозицію, на ринку потрібні нова дерево-щитова продукція. гарною якістювиконання.

До основних переваг меблевого конструкційного матеріалувідносять:

- застосування нових технологій склеювання дає можливість зберегти та вигідно підкреслити натуральну фактуру дерева;

- клеєні конструкції на відміну від масиву зберігають свої габаритні розмірибез змін та практично не дають усадку;

- клеєні меблеві щити - це екологічно чистий продукт, що використовується для випуску меблів та оздоблення приміщень;

- Для виробництва можна зробити меблевий щит будь-якого розміру, що, відповідно, скорочує витрати на неефективне використання.

Виробництво меблевого щита - це гарна основадля будь-якого деревообробного бізнесу, оскільки є постійний попит. Як сировину для виробництва застосовують твердолисті та хвойні породи дерева, найефективнішим за вартістю матеріалом вважається сосна.

Процес виробництва меблевого щита складається з наступних етапів, мається на увазі:

- сушіння пиломатеріалів бажано у власних сушильних камерах, це забезпечить високу якість продукції;

- калібрування та обробка дефектів пиломатеріалів;

- розпуск деревини на ламелі та видалення дефектів;

- торцювання в необхідний розмір та видалення дефектних місць;

- зрощування заготовок (за довжиною), на торцях заготовок вирізаються зубчасті шипи та наноситься клей, проводиться торцювання у розмір;

- калібрування ламелів з метою видалення шару клею та отримання геометрично точних заготовок;

- проклеювання ламелей і склеювання в щит;

- Вирізка дефектних швів.

- форматування щита з розкроєм по ширині та форматне обрізування;

- чисте калібрування та фінішне шліфування.

Кожен процес передбачає виконання робіт на спеціальному верстаті, частина виробничих процесівможе бути проведена на напівпромислових деревообробних верстатах, але все одно потрібно максимально механізувати та автоматизувати виробництво з метою отримання продукту високої якості. Від кількості закуплених верстатів залежатиме розмір та характеристики приміщень цеху.

Вибір – Приміщення.

Приміщення під міні цех для меблевого щита вибирається зазвичай у промисловій зоні. Для цього потрібно орендувати склад чи цех на територіально-зручному підприємстві. Інфраструктура цеху має на увазі адміністративні приміщення – 20-30 кв. метрів, склад пиломатеріалів та готової продукції 30-50 кв. метрів (бажано розділити на різні приміщення), приміщення цеху 100-200 кв. метрів.

Середня вартість за оренду складу становитиме 15000-18000 рублів на місяць.

Обладнання для меблевих щитів.

Універсальний чотиристоронній шпиндельний верстат Winner Blazer BL 4-23 для деревообробки підійде для високотехнологічного цеху, виконує всі описані операції. Можна вибрати з недорогих деревообробних верстатів, їхня ціна 12000-36000 рублів;

Рейсмус двосторонній MIDA SPBF-2S/500 або МВ-2061 для ламелей, відповідно, португальського та китайського виробництва. Рейсмус JET JWP-12 м можна придбати за 18 000 рублів;

Лінія оптимізації OMGA серії T 2000 NC, російський верстат можна придбати за 640000 рублів;

- Лінія торцевого зрощування OMGA FJL-183, російська версія обійдеться в 144000 рублів, напівавтоматичний верстат буде коштувати близько 56000 рублів;

Клеї, що наносить верстат OSAMA S2R-1600, можна придбати менш дорогу версію верстата приблизно за 220000 рублів;

Вайма віялова TRIMWEX INDUK тип SL(P), вайму б/в можна придбати за 300000 рублів;

Верстат для старіння деревини з метою отримання унікальної фактури меблевого щита буде коштувати 320 000 рублів;

Деякі види верстатів із перерахованих можуть бути зроблені самостійно. Відповідно, це значною мірою скоротить обсяг вкладень. Під час підготовки бізнес-плану можна йти двома шляхами. Закупити нове чи капітально відремонтоване обладнання в кредит чи лізинг, більшість компаній пропонує вигідні умови, відповідно, потрібно лише посилено працювати, щоб розрахуватись за обладнання. Другий шлях передбачає закупівлю вживаного обладнання за власний кошт. Цей варіант теж має переваги – не потрібно розраховуватися за боргами.

Персонал.

Кількість робітників у міні цехах зазвичай налічує 5-15 осіб. Як правило, робітники та столяри виконують також роботи з навантаження та розвантаження сировини та товару. Загалом потрібно найняти наступних співробітників, краще вибирати людей з досвідом роботи або технічною освітою:

Начальник цеху (він же власник та основний майстер) – 70000 рублів/міс.;

Бухгалтер-секретар - 25000 рублів/міс.;

2 професійні столяри-майстри - 2*40000 рублів/міс.;

2 помічника підмайстра - 2 * 20000 рублів / міс.;

1 верстатник – 50000 рублів/міс.;

1 слюсар - 30000 рублів/міс.;

1 вантажник – 20000 рублів/міс.;

1 прибиральник-комірник - 15000 рублів/міс.;

2 сторожа-вахтера – 10000 рублів/міс.;

РАЗОМ: 350000 рублів/міс.

p align="justify"> Для роботи на підприємстві з робітниками необхідно укласти контракт, а також оформити страховку, так як робота на виробництві обумовлює ризики для здоров'я і життя при порушенні норм технічної безпеки.

Інвестиції у міні бізнес.

Необхідні інвестиції залежатимуть від потужності цеху з виробництва меблевого щита та рівня його оснащення. Потрібно:

- зняти приміщення для виробництва, підготувати його для розгортання цеху, можливо, знадобиться ремонт, встановлення системи вентиляції, перегородок, дверей, воріт та КПП. Ці витрати повністю залежать від обраного приміщення та його облаштованості. Витрати цю позицію без оренди оцінимо в 100000 рублів;

- Закупити або замовити обладнання, оціночні інвестиції в технологічне оснащення складуть 1820000 рублів (приблизно 45 тис. доларів);

- закупівля сировини може здійснюватися на замовлення, 50 куб. метрів для початку буде цілком достатньо. Середня ціна на куб. м сосновою необрізної дошкистановить 8000 рублів, відповідно, витрати становитимуть 400000 рублів;

- Оренда приміщення на 3 місяці - 54000 рублів.

- Заробітні плати на 3 місяці - 1050000 рублів, в даному випадку можуть бути варіанти, тому що не варто утримувати співробітників, не маючи завантаження. Спочатку можна найняти неповний штат, а згодом його розширити. Вперше місяці витрати на зарплати обмежити сумою 400 000 рублів/міс.

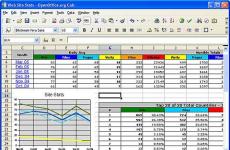

Фінансовий план.

Наприклад, вартість меблевого щита із сосни сорту СС становить 1200 рублів за 0,04 куб. метрів відповідно 1 куб. метр меблевого щита буде коштувати 120 000 рублів, при собівартості необрізної дошки 8000 рублів.

Перші 3 місяці роботи (неповне завантаження):

У цьому випадку для того, щоб окупити витрати на утримання цеху в перші 3 місяці:

- 18000 рублів/міс. оренда + 4000 рублів/міс. комунальні платежі;

- 400000 рублів/міс. зарплати.

Потрібно отримання доходу 422000 рублів. За реалізації на місяць 20 куб. метрів меблевого щита оборот складе у перші місяці 2400000 рублів. Витрати на дошку: (20куб. М+30% на шлюб) * 8000 рублів = 208000 рублів. Відповідно, витрати на сировину не перевищуватимуть 10%. Дохід становитиме:

2400000 (загальний обсяг реалізації) – 422000 (витрати на утримання цеху) – 208000 (витрати на сировину) = 1770000 рублів.

Точка беззбитковості (з розрахунку витрат на сировину та на утримання цеху) передбачає виготовлення та реалізацію 3 кв. метрів щита на місяць. Не забудьте про виплату ПДВ, податків на заробітну плату та податок на прибуток.

Після виходу цеху на проектну потужність (50 куб. метрів)

Після виходу цеху на проектну потужність (приблизно 50 куб. метрів) дохід становитиме:

6000000 (загальний обсяг реалізації) – 105000 (витрати на утримання цеху) – 520000 (витрати на сировину) = 4430000 рублів.

Крапка беззбитковості за змістом цеху передбачає продаж 13 кв. метрів меблевого щита.

Терміни окупності.

Таким чином, зробимо оцінку витрат на інвестування бізнесу та оцінимо плановий дохід у зв'язку із запланованим обсягом виробництва.

Отже, перші 3 місяці цех працюватиме в експериментальному режимі, вироблятиме та реалізовуватиме 20 куб. метрів меблевого щита. Дохід без урахування податків становитиме 1770000 рублів на кожен місяць.

Інвестиції в обладнання за нашими розрахунками за повної комплектації цеху (див. «Обладнання») складуть 1820000 рублів. Фактично при правильно налагодженій реалізації окупити вкладення можна вже у перші 2 місяці роботи деревообробного цеху. Це дозволяє задуматися про покупку висококласного обладнання у лізинг чи кредит. Але можна відкладати та формувати фінансовий актив, а вже через рік кардинально розширити виробництво. Так із маленького цеху можна створити досить велике деревообробне підприємство, яке займається випуском не тільки меблевого щита.

маркетинг.

Безумовно, таких значних результатів можна досягти лише за умови добре налагодженої реалізації. Завдання маркетингу, яке під час перших кроків бізнесу належить до зони відповідальності власника, передбачає продаж меблевого щита оптом.

Зазвичай опт передбачає закупівлю 10 куб. метрів. Насправді передусім треба укласти договір із двома оптовими покупцями. Щоб це зробити, потрібно запропонувати нижчу ціну продукції.

У наступні місяці портфель має налічувати 5 великих замовників. Це все передбачає попереднє проведення переговорів із замовниками та їх пошук.

Реклама.

Очевидно, що в перші місяці роботи міні-цех з виробництва меблевого щита повинен орієнтуватися на залучення оптових замовників, щоб досягти точки беззбитковості. При цьому робота з оптовиками зовсім не виключає продаж щита в роздріб або на дрібногуртових ринках.

Будь-яка реклама має бути орієнтована на потенційну групу споживачів. У нашому випадку – це меблеві підприємства. Щоб подати інформацію про нове виробництво потрібно буде зробити буклети або проспекти, в яких описуватиметься цех та його можливості. Для реклами на ринках серед дрібнооптових та роздрібних покупців знадобляться візитки та кишенькові календарики, які можна залишити у магазинах та на лотках. Потрібно пам'ятати, що продавати товар допоможе інтернет-магазин.

Витрати реклами становитимуть:

- проспекти 1000-2000 шт. - 16000 рублів;

- Буклети 1000-2000 шт. - 6000-8000 рублів;

- Календарики кишенькові 1000 шт. - 3000 рублів;

- Інтернет-магазин - 8000 рублів з рекламою.

Якщо потрібно проведення активної рекламної компанії, цим має займатися окремий співробітник - менеджер з реклами. Заробітня платаменеджера може бути договірною і складати близько 15000 рублів за неповного робочого дня. У деяких випадках функції рекламного менеджера беруть він бухгалтера. Для них цілком достатньо – замовити та отримати продукцію, а також закрити фінансові документи.

Зазначимо, що створення сайту не передбачає, що його зможуть знайти без додаткових зусиль. Саме цим і займається зазвичай контент-менеджер, який просуває сайт у соціальних мережах, пошукових системах та на форумах. Зазвичай такі фахівці працюють на договірній основі від обсягу, тож витрати можна спланувати у процесі операційної діяльності.

Збут продукції.

Збутом продукції вперше місяці роботи цеху займаються, зазвичай, керівники. На наступному етапі до роботи залучаються торгові агенти, менеджери та створюється відділ продажу чи відділ збуту. Більшість торгових агентів працює на відсотку від обсягу реалізації, таким чином власники підприємств мотивують торговців укладати більше договорів, від яких їм відраховується постійний відсоток.

Незалежна робота відділу збуту дає гарний результат, завдання агентів - організовувати продажі, завдання цеху - виробляти якісну продукцію. Функціональність відділу збуту з часом доповнюються функціями відділу реклами та маркетингу, який має генерувати продуктивні концепції реалізації, постійно поповнюючи портфель великих та дрібних покупців.

Фактично запропонований огляд є інструкцією, як створити невеликий деревообробний цех та розвинути його до рівня великої деревообробної фабрики. За прагматичного підходу побудувати великий бізнес з нуля можливо навіть сьогодні.

Бажаємо успіхів у ваших перших кроках і сподіваємося на те, що наш огляд допоміг читачам розпочати свій бізнес та досягти великих успіхів. Незважаючи на скептицизм багатьох, створити великий бізнес з нуля, можливо, головне, все ретельно спланувати і не боятися роботи. Звісно, особливе значеннямає вибір напряму бізнесу. Саме у цьому виборі вирішили вам допомогти та полегшити завдання планування.

|

|

Читайте також:

|

Сутність склеювання полягає в тому, що клей проникає в міжклітинні і внутрішньоклітинні простори деревини, а між поверхнями, що склеюються, утворюється дуже тонка клейова плівка. Потім клей твердне, як би зшиваючи поверхні, що склеюються великою кількістю найтонших ниток. Міцність склеювання залежить від глибини і рівномірності просочення клейовим розчином поверхонь, що склеюються, а також від щільності прилягання цих поверхонь.

Міцність склеювання часто в умовах виробництва визначають розколюванням склеєних зразків деревини стамескою по клейовому шву. Якщо розкол стався по деревині, значить, клейовий шов дуже міцний, міцніший за деревину. Розкол по клею вказує на дуже низьку міцність склеювання, що є дуже важливим у визначенні якості виробу.

При правильній обробці, склеюваних поверхонь і при правильних режимах склеювання клейове з'єднання виходить міцніше за саму деревину.

При склеюванні деревини мездровим та кістковим клеями велике значення має густота клейового розчину.

Залежно від кількості води, що знаходиться в клейовому розчині, він може бути густим, що повільно стікає з кисті, середньої густоти, що швидко стікає з кисті, і рідким - у вигляді клейової води. Густий та рідкий клеї дають знижену міцність з'єднань.

При дуже густому клейовому розчині виходить надмірно товста плівка клею, а при рідкому клейова плівка майже відсутня.

Густим клеєм користуються для склеювання деталей впритул і для наклеювання фанери в пресах з гарячими прокладками.

Клеєм середньої густоти склеюють деревину, яку потім пресують у пресах чи ваймах.

Рідкий клей та клейова вода застосовуються для покриття нею деревини перед клейовим забарвленнямабо для заповнення пір у торцях перед склеюванням.

Товщина клейового шва повинна бути ОД-0,15 мм. Клейовий шов завтовшки менше 0,1 мм називається "худим" або "голодним" - з'єднання буде неміцним.

Поверхні деревини з прошарком клею вище вказаних меж отримують перенасичену сполуку, і склеювання їх також неміцне.

Мал. 1. Прийоми виконання кутових меблевих з'єднань: а - порядок зарізування шипів і вушок, б - утворення пропилу, в - виправлення косого зарізу, г - послідовність зарізки ящикових шипів, д - зарізування шипів у пачці, е - довбання гнізда, ж - збирання, з - припасування

Найкраще склеюється деревина за вологості від 8 до 10 відсотків. Вологість шпону та облицювальної фанери при склеюванні повинна бути не більше 5 відсотків. Підвищена вимога до вологості деревини при склеюванні пояснюється здатністю її вбирати вологу з клею і тим самим збільшувати свою вологість.

Клей із великим вмістом води підвищує вологість деревини більше, ніж клей із низьким вмістом води. При холодному склеюванні вологість деревини збільшується, а при гарячому зменшується.

Застосовувати для склеювання деревину з вологістю понад 18% не допускається.

Якщо заготівля буде склеєна з двох частин, що мають різну вологість, то при подальшому висиханні на більш вологій стороні утворюється увігнутість, а в клейовому шві з'являється внутрішня напруга. Тому різниця у вологості частин, що склеюються, не повинна бути більше 2-5 відсотків.

Значний вплив на міцність склеювання надає характер поверхонь, що склеюються. Клей погано з'єднує шліфовану та лощену поверхню, а також курну, забруднену жиром. Поверхні, що склеюються, повинні бути чисто вистругані і щільно прифуговані незадовго перед склеюванням.

При склеюванні старого з'єднання, що розклеїлося, місця склеювання найкраще промити деревним оцтом і висушити.

При наклеюванні фанери поверхня має бути процинублена рубанком-цинубелем. Це надає їй шорсткості, що сприяє кращому утриманню та рівномірному розподілу по поверхні клейового розчину.

Температура деталей, що підлягають склеюванню, має бути 13-20 градусів. При нижчій температурі клейовий розчин загусає, не встигнувши проникнути в пори деревини. При високій температурі клей довго залишається рідким і при запресуванні виробу видавлюється зі шва, утворюючи «голодний шов».

Щоб забезпечити необхідну температуру для затвердіння клею, повітря у клеїльному відділенні столярного цеху повинне мати температуру в межах від 18 до 22 °С.

Процес склеювання полягає в тому, що клей наносять на поверхню частин, що склеюються вироби, пресують їх і витримують в запресованому, а потім у вільному положенні.

Клей наносять на поверхню деревини рівним шаром із невеликими запасами на вичавлювання. Залишки клею, що з'являються при пресуванні на поверхні деталі (що не піддається струганню), знімають вологою ганчіркою, поки клей ще не застиг, і насухо протирають сухою ганчіркою або м'якими стружками.

Для нанесення вручну клейового розчину застосовують пензлі із щетини, обв'язані мотузкою, або кисті-помазки, виготовлені з дуба або товстого липового лика. Для цього кінець дуба загострюють у вигляді гладкої лопаточки, щоб зійшла вся кора, розмочують його в окропі та розбивають легкими ударами молотка, щоб кінець дуба на довжині 1,5-2 см став м'яким і утворив пензлик. Пензлик добре розминають і розчісують сталевою щіткою, видаляючи з неї щіпки і пасма дуба, що відірвалися. Помазки бувають різної ширинита товщини. Маленькі пензлики-помазки роблять із дуба в один шар, великі - в 2-4 шари. В останньому випадку їх пов'язують мотузкою.

Після вживання кисті слід промити у воді, висушити і тримати про вологе приміщення. Особливо важливо не пересушувати кисті, так як вони при цьому кришаться і висипаються. Пензлі не можна залишати в клейовому розчині - від цього псуються клей і самі кисті.

Дерев'яні клеєні конструкції дуже різноманітні.

Ця різноманітність, що викликається конструктивними вимогами, визначається основними матеріалами, формою конструкцій та розташуванням клейових швів.

На вигляд основного матеріалуклеєні конструкції поділяються на дощаті, що склеюються з пиломатеріалів, і фанерні, що склеюються з будівельної фанери та пиломатеріалів.

За формою клейового шваклеєні конструкції поділяються на прямолінійні, криволінійні та комбіновані.

За ступенем заповнення обсягу конструкції дерев'яними матеріаламиклеєні конструкції можуть бути суцільними, порожнистими та гратчастими.

Клеєна конструкція може складатися з кількох окремих елементів(Шарів).

Зі збільшенням кількості шарів та зменшенням їх товщини міцність клеєних конструкцій підвищується за рахунок деякого розосередження окремих вад деревини, що входить до складу клеєної конструкції.

Тим самим створюються умови для застосування маломірних лісоматеріалів та деревини зниженої якості.

Кількість шарів у тій чи іншій конструкції визначають у кожному окремому випадку стосовно конкретних умов виробництва та характеру самої конструкції.

Склеювати щити можна двома способами: впритул і запресуванням. Впритул склеюють тільки дві заготівлі, а запресуванням - будь-яку кількість.

Для склеювання впритул кромки дощок ретельно відфуговують. Одну з них закріплюють у верстаті фугованою кромкою вгору та змащують гарячим столярним клеєм. Потім накладають на неї іншу дошку і, злегка притиснувши до нижньої, починають повільно рухати (притирати) короткими поштовхами вздовж кромки. Спочатку рухають швидко, зі слабким натиском, потім поступово натиск посилюють, а рух сповільнюють і, нарешті, рухають дошки короткими рухами, але з сильним натиском доти, поки клей не прихопить дошку настільки, що її важко буде зрушити з місця, тоді притирання припиняють.

Щоб клей добре застиг, притерті дошки деякий час залишають у верстаті. Потім їх обережно звільняють із затиску, щоб не пошкодити склеювання, переносять щит на місце сушіння і ставлять на ребро, притуливши до стіни.

При склеюванні запресуванням підібрані по товщині та відфуговані дошки збирають у пакет. Пакет дощок при склеюванні змазують клеєм з одного боку. Тоді після розкладки намазана кромка однієї дошки буде поруч із сухою кромкою сусідньої дошки. Якщо склеюють рідким клеєм, то намазують обидві кромки, що склеюються. При велику кількістьдощок їх намазують по кілька штук одночасно. Намазані дошки розкладають крайками один до одного і злегка запресовують за допомогою струбцинок або вайм. Потім вирівнюють лицьову сторону, усунувши на ній усі виступи та перекоси. Не виправлені вчасно перекоси доводиться строжити вже на готовому щиті після звільнення його від затискачів. При цьому погіршується якість виробу. Це перевіряють докладанням лінійки поперек щита і по діагоналі, а також накладенням на кінці щита двох струганих під рейсмус брусків. Правильність кута перевіряють косинцем або малкою. Потім дошки затискають вщент.

При масовому склеюванні, щоб прискорити вивіряння щитів, ділянки розкладають лицьовою стороною вниз на вивірені опорні площини стисків і, злегка запресовуючи, осаджують ударами молотка до примикання їх лицьової сторони до опорної площини стиску.

Для склеювання шипових з'єднань мездровим або кістковим клеями попередньо зібране і перевірене з'єднання розбивають так, щоб шипи оголилися наполовину або трохи більше. Голі частини шипів і гнізд змащують клеєм, знову збивають до щільного примикання заплічиків шипів до щічок гнізд і запресовують, перевіривши правильність кутів і площин.

Правильність прямих кутів перевіряють косинцем та розсувними планками (з кута на кут), з одного кінця загостреними.

Відсутність перекосів перевіряють докладанням точно відфугованої лінійки або на око.

Для повнішого примикання поверхонь шипа (особливо бічних) до щічок вуха шипи розклинюють. Ширина клинка має бути трохи менше товщини шипа. Змащені клеєм клинки забивають по одному або по два в кожен шип на відстані, що дорівнює 1/4 ширини від краю.

Крім мездрового та кісткового клеїв, для склеювання деревини використовують казеїновий клей, який застосовують у вигляді холодного розчину. Розчин казеїнового клею слід приготувати із готового порошку.

Порошок поступово всипають у чисту воду кімнатної температури, а потім розмішують протягом 40-50 хвилин, доки не вийде одноманітна маса. На одну вагову частину порошку беруть дві частини води.

Клейовий розчинз казеїну зберігає здатність склеювати тільки протягом 4 годин, тому необхідно готувати таку кількість клею, яка може бути використана за цей час.

Склеювання казеїновим клеєм столярнобудівельних виробів не вимагає теплого приміщення, воно може бути вироблено при температурі навколишнього повітря 12-15°С.

Недоліком казеїнового клею є те, що він забарвлює в темний колірмісце склеювання виробу, виготовленого з деревини, що містить дубильні речовини (дуб, горіх, червоне дерево, каштан).

Тому казеїновим клеєм склеюють лише деревину, яка не містить дубильних речовин (сосна, ялина, береза).

Казеїновий клей непридатний для склеювання впритул.

При склеюванні деревини цим клеєм слід обов'язково користуватися затискачами.

ОСОБЛИВОСТІ ТЕХНОЛОГІЇ ВИГОТОВЛЕННЯ МЕБЛІВОГО ЩИТА

(СПбГЛТА, м. Санкт-Петербург, РФ)

Матеріальні площі для визначення key regulations of technology of manufacture furniture shield, as well as conditions and factors having influence on quality of treatment of furniture shield and its gluing.

Меблевий щит - як основний напівфабрикат, що застосовується у виробництві виробів корпусних меблів з цільної деревини, сходових деталей та ін, є найбільш затребуваним екологічно чистим матеріалом. І в той же час процес його виготовлення характеризується трудо-, матеріало- та енерговитратним, на відміну від технології виготовлення плитних матеріалів таких як ДСтП, ДВП, MDF.

Багатоопераційність технологічного процесу обумовлена специфікою самого матеріалу – деревини- як об'єкта обробки, застосовуваного обладнання та матеріалів, а також вимог до якості кінцевого продукту. Деревина має анізотропію властивостей, різну щільність, будову, вади, вид розпилювання істотно впливає на вибір технології. Існує кілька схем технологічного процесу виготовлення, але найбільш поширена та ефективна так звана "шведська" технологія. Але в будь-якому випадку, дотримання технології, режимів, параметрів обробки – це гарантія отримання меблевого щита високої якості, що задовольняє споживчі та експлуатаційні вимоги. Як правило, ламелі в меблевому щиті склеюються на гладку фугу з використанням клеїв на основі ПВАД з додаванням затверджувача або без нього якщо це не зазначено в технічному завданні. Такі сполучні мають прозорий, еластичний клейовий шв високої міцності, що необхідно для меблевого щита, витримують температурні та вологісні деформації, механічні навантаження. З використанням цих клеїв у технології склеювання можна застосовувати інтенсифікацію ТВЧ нагрівання або кондуктивне.

Слід зазначити наступні умовитехнологічного процесу, без яких склеювання якісного щита неможливе:

Однорідність вологих показників якості сушіння пиломатеріалів. Необхідна за технологією кінцева вологість (для меблевого щита вона становить 8±1,5%). Такі жорсткі межі з вологості обумовлені експлуатаційними та технологічними вимогами. Нижній, пов'язаний з процесом склеювання (змочування поверхні сполучною, поглинання, проникаюча здатність клею), подальшої механічною обробкоющита (калібрування, шліфування, фрезерування). Пересушена деревина погіршує якість її обробки, утворює сколи, лущиться волокно, має низьку пластичність. Занадто висока вологість пиломатеріалів, що підлягають обробці, призводить до ще гірших проблем при склеюванні щита, його подальшому шліфуванні та оздобленні. При струганні якість прифугованої поверхні ламелей виходить незадовільна через утворення ворсистості. Висока вологість ламелей впливає на тривалість витримки в гарячому пресі, на полімеризацію сполучного та міцність клейового шва. Неоднорідність вологісних показників якості сушіння пиломатеріалів, особливо перепади вологості за їх перерізом, в результаті розкрою на ламелі призводить до того, що набраний щит потрапляють рейки з різною вологістю, що відрізняється від середньої. Це сприяє появі різноманітних деформацій. Прагнення ламелей до рівноважного вологості в склеєному щиті при витримці його в певних умовах, сприяє різною мірою до їх усихання і набухання. Такі процеси спричиняють або короблення щита, або розтріскування його по торцях при його обробці та експлуатації.

Безумовно, однорідність вологісних показників якості сушіння є ключовою умовою для виробництва меблевого щита на високому рівні.

Геометрія ламелей, тобто прямокутність та формостійкість. Для пресування це дуже важлива умова. Якщо воно не дотримується, належного контакту між поверхнями склеювання не забезпечується, утворюється непроклей по всій довжині щита – це шлюб. Геометрія ламелей може бути досягнута точністю налаштування обладнання, кваліфікацією обслуговуючого персоналу та технічним оснащенням верстатів на яких виконується обробка пиломатеріалів. Сучасне обладнання дозволяє виконати цю вимогу, але не завжди. Поламельне стругання гарантує геометрію, якщо ножі в стругальних барабанах виставлені перпендикулярно столам (базам стругання) і чіткістю відпрацьовування притисків і роликів, що подають. При використанні шведської технології, тобто стругання пиломатеріалів з одночасним розкроєм їх на ламелі, забезпечується найбільш точна перпендикулярність граней, що обробляються, тому що пиляльний вал з поставою пилок знаходиться перпендикулярно столам. Правильне позиціонування пильного валу по відношенню до столів чотиристороннього верстата, а також налаштування притисків дасть можливість отримати ламель зі строго перпендикулярними сторонами.

Кількість наноситься сполучного на склеювані поверхні (витрата клею). Витрата клею регламентується фірмою-постачальником, але конкретизується умовами склеювання, в'язкістю, породою деревини її вологістю, обладнанням для нанесення та ін. У середньому витрата становить 120-150 г/кв. м. Недостатнє нанесення сполучної причини низької міцності клейового шва і як наслідок розклеювання щита. Занадто велика витрата – необхідно збільшувати тривалість витримки як перед пресуванням, так і в процесі склеювання, продуктивність провідного обладнання різко падає. У технології нанесення клею зручно використати вальцевий спосіб. Верхній притискний регульований, нижній – рифлений з канавками, глибина та ширина яких має певні розміри. Клей у процесі нанесення на ламель повинен розташовуватися на поверхні у вигляді рівних смужок без розривів.

Тиск пресування. Невід'ємна умова склеювання, без тиску пресування забезпечити належний контакт між поверхнями, що склеюються неможливо. Необов'язково тиск має бути високим, щоб унеможливити деформацію ламелів у щиті. Критерієм оцінки тиску пресування є невелика кількість клею, що виступив, по торцях і на поверхню щита.

Перелічені вище умови є необхідними, не виконання їх спричиняє серйозні економічні проблеми для підприємства. Збільшується відсоток шлюбу, добре, якщо він відстежується на початкових операціях, а не в кінцевому виробі у споживача.

Крім основних умов технології виготовлення меблевого щита існує ряд особливостей, про які слід згадати.

По-перше, тривалість технологічних витягів матеріалу. Існує думка, що відстругана рейка у вільному стані не повинна перебувати тривалий час, більше доби, тобто все, що відстрогали, повинно бути склеєне. Це пов'язано із втратою активності клеючої поверхні, а саме її окислення та закриття дерев'яних пір. Витримує щит після склеювання перед подальшою механічною обробкою. Німецькі фахівці вважають, що склеєний щит повинен витримуватися не менше 4-х годин, деякі говорять не менше 6-ти. У будь-якому випадку щити повинні витримуватися, особливо після гарячого пресування, для забезпечення релаксації температурних і вологих напруг, що виникають у процесі склеювання.

По-друге, температура пресування. Температура – це інтенсифікація процесу, для різних порід вона має регламентуватись. Для хвойних порідтемпература пресування має перевищувати 75 – 80 °З. Якщо сушіння пиломатеріалів проводилася без кристалізації смоли, то висока температура пресування сприяє виділенню смоли на поверхню щита, а це незадовільно позначається на подальшому шліфуванні (швидко забивається абразив пилом разом з осмолом), поверхня шліфування стає хвилястою і в деяких випадках підгоряє. У результаті відбувається процес шліфування як із видів різання деревини, а затирання деревини. Отже, оздоблення такого щита лакофарбовими матеріалами буде проблематичним. Для твердолисті порід, особливо для дуба немає необхідності високих температур. Базисна щільність дуба значно вища ніж у сосни, відповідно і коефіцієнт теплопровідності більший. На полімеризацію сполучного крім температури впливає тривалість витримки щитів в гарячому пресі. Вважається, що з хвойних порід тривалість витримки становить щонайменше 1,5 – 2 хв за кожен сантиметр товщини щита за нормальної температури лежить на поверхні плит преса 75 – 80 °З. Для твердолистяних порід ці значення мають коригуватися залежно від породи її вихідної вологості та інших факторів. Саме для меблевого щита з дуба, витримка не повинна бути тривалою, як і високої температури, т. К. відбувається виділення дубильних фарбуючих речовин і при взаємодії зі сполучною, утворюється темний клейовий шов.

По-третє, при наборі щита має дотримуватися умова правильної орієнтації річних шарів у суміжних ламелях, а також радіальний, тангенційний та змішаний розрізи, особливо для дубових матеріалів. Не можна допускати в одному щиті рейки різного розпилювання, необхідно виконувати строге сортування. Невиконання цих умов у місці з неякісним сушінням деревини тягне за собою серйозні наслідки при експлуатації таких щитів. Різна усушка (розбухання) у радіальному та тангентальному напрямках, при витримці щитів у певних умовах може викликати їх сильну деформацію та порушення цілісності.

На закінчення даної роботи слід зазначити таке, всі перелічені особливості технології виготовлення меблевого щита це лише невелика частина великого питання. Відповіді, на які криються в специфіки та неординарності проблеми, тому що мало хто з виробників меблевого щита приділяє належну увагу його технології, підвищенню корисного виходупри розкрої, поліпшення якості, раціонального використання деревини - як продукт живої природи.

Меблевий щит є специфічним видом деревних матеріалів, що створюється за допомогою склеювання стандартних струганих дерев'яних брусків. Він ефективно застосовується для створення різних видівфурнітури та покриттів. Зробити меблевий щит своїми руками в домашніх умовах зовсім нескладно, тому ця робота доступна для самостійного виконаннякожній людині. Отримані конструкції є натуральними та екологічно чистими, а при цьому набагато привабливішими, ніж ДСП або МДФ.

Виробництво меблевого щита своїми руками в домашніх умовах передбачає застосування різних видів деревини. Найчастіше для цього використовується береза або дуб, бук або осика, а також модрина та різні хвойні породи.

Кожна порода дерева має свої особливості, тому перед певним вибором рекомендується заздалегідь визначитися з тим, в яких умовах експлуатації застосовуватиметься отримана контракція.

Найчастіше меблеві щити використовуються для створення різних меблів та дверей. Вони відрізняються наявністю специфічної внутрішньої напруги, тому в процесі роботи треба бути обережним, щоб не порушити цілісність конструкції. Неправильні роботи можуть призвести до деформації готового виробу.

Основними перевагами меблевих щитів є:

- екологічна чистота, обумовлена застосуванням натуральних компонентів та якісного клею;

- вишуканий зовнішній виглядотриманих меблів та інших конструкцій, але це можливо тільки при грамотній обробці щитів;

- висока практичність, так як деревина має однорідну структуру, що дозволяє відновлювати поламані або втратили привабливість елементи;

- виготовлення меблевого щита неймовірно просте заняття, а при цьому витрачається на цей процес невелика кількість грошей;

- меблі, зроблені зі щитів, є довговічними та привабливими;

- вироби не мають будь-які тріщини або інші деформації, а також не піддаються суттєвій усадці.

Основним фактором отримання якісного щита є грамотний вибір матеріалу для цього. Стандартно меблеві щити мають завтовшки 2 см, тому спочатку готуються заготовки. оптимального розміру, а також мають потрібну товщину. Оскільки дошки доведеться стругати, а після шліфувати, купувати їх слід із запасом, тому їх товщина повинна дорівнювати 2,5 см.

У процесі вибору матеріалу слід орієнтуватися на породу деревини, а також якість дощок. Не допускається, щоб деревина була нерівною або пошкодженою.Вона має бути якісною, правильно висушеною і з повною відсутністю будь-яких гнилих ділянок. Тому перед придбанням слід ретельно оглянути дошки. Додатково детально вивчається супровідна документація матеріалу.

Необхідні інструменти

Склейки меблевого щита своїми руками виготовляються з використанням стандартних інструментів. Зазвичай вони є в наявності у кожного чоловіка, який віддає перевагу численним роботам по дому робити своїми силами. Тому готуються лише елементи:

- стругальний верстат, що забезпечує оптимальну підготовку деревини;

- інструмент для з'єднання та склеювання окремих дерев'яних брусків;

- шліфувальна машинка стрічкового типу;

- будівельний рівень, що дозволяє отримати справді рівні щити;

- крупнозернистий наждачний папір;

- Плоска шліфувальна машинка.

Даних інструментів буде достатньо виготовлення шита, тому ніяких дорогих пристроїв більше не знадобиться.

Правила виготовлення

Як тільки інструменти будуть повністю готові до запланованої роботи, починається безпосередня процедура виробництва. Як зробити меблевий щит? Цей процес не вважається надто складним, але для того, щоб унеможливити можливі помилки або проблеми, рекомендується завчасно вивчити правильну інструкцію. Для цього виконуються послідовні дії:

- спочатку дерев'яні доскирозрізаються на окремі бруски, що мають потрібним розміром, причому важливо робити зрізи таким чином, щоб вони були строго під прямим кутом;

- не допускається наявність будь-яких нерівностей або інших дефектів, тому що в цьому випадку не вдасться правильно склеїти меблевий щит;

- якщо виявляються незначні перекоси, їх можна усунути звичайним стругальним верстатом;

- важливим моментом на виробництві вважається поєднання отриманих заготовок, так як вони повинні бути однаковими за текстурою та забарвленням, а також за іншими важливими параметрами;

- після добірки елементів, вони відзначаються, щоб у процесі склеювання не виникало складнощів з їх правильним розташуванням.

Щоб усі етапи процесу були виконані з урахуванням основних нюансів, рекомендується заздалегідь переглянути навчальне відео.

Робимо бруски

Обробляємо верстатом

Відзначаємо кожен брусок

Технологія склеювання елементів

Після того, як усі зроблені бруски будуть підготовлені, можна приступати до їхнього безпосереднього склеювання, що забезпечить отримання якісного щита. Ця процедура також поділяється на послідовні етапи:

- вибирається пристрій, що дає можливість склеїти бруски, а воно має бути рівним, причому зазвичай для цього використовується звичайний лист ДСП;

- по краях листа закріплюються планки, які висота залежить від параметрів підготовлених брусків;

- між цими планками викладаються бруски, причому вони повинні щільно прилягати один до одного і повинен формуватись привабливий малюнок з них;

- якщо є щілини, їх легко усунути стандартним фуганком;

- Далі бруски склеюють, для чого застосовуються різні видиклею, призначені для деревини, але оптимальним вважається використання клею ПВА;

- клеєм повністю намазується вся поверхня, що складається з брусків, причому важливо, щоб засіб був рівномірно розподілений по поверхні;

- змащені елементи щільно притискаються один до одного;

- на планки, зафіксовані до листу ДСП, укладаються ще дві такі планки, після чого ці елементи з'єднуються шурупами, а це необхідно для запобігання вигинання отриманого щита;

- отримана заготівля залишається приблизно на годину, після чого щит звільняється та залишається на добу.

Таким чином, розібравшись у тому, як склеїти елементи для отримання меблевого щита, цей процес не вимагатиме істотних зусиль. Процедура легко реалізується власними силами, А в результаті виходять конструкції, що ефективно використовуються для створення численних меблів, дверей або навіть повноцінних покриттів, що відрізняються не тільки високою міцністю, але і надійністю, а також привабливим зовнішнім виглядом.

Закріплюємо планки

Викладаємо бруски

Укладаємо ще дві планки

Залишаємо сохнути

Остаточна обробка

Щити роблять таким чином, щоб вони були не тільки міцними та довговічними, а й досить привабливими. Для цього приділяється увага деяким фінішним етапам, які полягають у спеціальній обробці. Для цього виконуються дії:

- здійснюється попередня процедура шліфування. Для цих цілей рекомендується користуватися стандартною стрічковою шліфувальною машинкою. У неї треба вставити спеціальну наждачний папір, причому вона повинна мати великі фракції, оскільки робиться початкова обробка. Вона дозволяє усунути великі дефекти та перепади, що залишилися на поверхні після процесу створення щита. Діяти треба акуратно, а також виконується процес послідовними та рівними лініями;

- вторинна обробка - передбачає застосування плоскої шліфувальної машини. Вона забезпечує видалення найменших перепадів, нерівностей та інших дефектів, що є на поверхні дерев'яного меблевого щита. Також за рахунок такого процесу видаляється з поверхні ворсу. Рекомендується попередньо змочити основу невеликою кількістю води, а починати шліфування слід лише після повного висихання конструкції.

Після грамотно реалізованої обробки є можливість скористатися отриманими щитами для створення різноманітних столів або полиць, тумбочок та інших меблів. Допускається застосовувати їх для формування дверей або покриттів, що мають високу міцність, надійність і довговічність.

Досить часто потрібний для роботи меблевий щит – це деревний матеріал, що використовується для виробництва меблів або декоруючих елементів, як правило, склеєний із набору прямокутних заготовок, причому ці заготовки склеюються торцями, щоб щит являв собою плоский майданний матеріал. Варіантів складання щитів дуже багато - це і проста торцева склеювання і складання на різні шканти і хвіст ластівки. У цій статті йтиметься про виготовлення не зовсім простого щита, точніше, про його подальшу обробку.

Інструмент та матеріал для збирання меблевого щита

Для роботи нам знадобиться наступний набір інструментів:

- Болгарка з пиляльним диском та пристосуванням для прорізування пазів;

- Шліфмашинка (стрічкова або ексцентрикова);

- Торцева пилка;

- Ручний інструмент: Струбцини, рубанок, олівець та ін.

Матеріал

- Масив дерева (наприклад, сосна);

- Столярний клей.

Технологія виготовлення щита

Розділимо всю нашу роботу на два основні етапи:

- Складання щита

- Обробка щита.

Складання щита

Насправді на цьому етапі все досить стандартно і тут, напевно, нічого особливо принципово нового немає, але, проте, пробіжимося стандартної технологіїще разок.

1. Розпускаємо масив на заготівлі

Стандартна та найпростіша процедура – розпускаємо на заготівлі необхідного розміру.

2. Вирівнюємо висоту заготовок

Пропускаємо наші заготовки через , щоб вирівняти їх висоту і зробити максимально точно паралельність поверхонь.

3. Строгаємо торці

4. Розмітка шипів

5. Пропив пазів під шипи

6. Склейка щита

І, як завжди, потрібно дуже добре стягнути всю нашу конструкцію струбцинами, щоб забезпечити мінімальні зазори та щільне приляганняплощин склеювання. Важливо також звернути увагу, щоб у момент фіксації щит не повело, і він не вигнувся дугою. Для цього фіксуємо його безліччю струбцин у різних площинах.

Надання рельєфу щиту

1. Первинна обробка щита

2. Підготовка циркулярки

А тепер починається найцікавіше – будимо пиляти напоперек. Для цього потрібно зробити паралельний (вже навіть перпендикулярний!) наголос, який піде не вздовж пильного диска, а впоперек. Так як стандартними конфігураціями такий елемент, звичайно ж, не передбачений, відповідно зробимо його самі з простої дошки, притисненої струбцинами до пильного столу.

4. Робимо рельєф щита

Тепер поступово потрібно почати сточувати крайню частину дошки, переміщуючи заготівлю поперек пиляльного диска. З кожним разом збільшуючи виліт пильного дика, відповідно буде збільшуватися об'єм деревини, що знімається, формуючи рельєф. Цю операцію слід проводити послідовно з кожною стороною заготівлі, щоб було рівномірне зняття обсягів. Нижче наведемо кілька фотографій з різних ракурсів, щоб було все зрозуміло.

Обробка поверхні щита

Потім покриваємо поверхню хімічним складом– це можуть бути лаки (глянсові або матові), просочення, фарбувальні морилки та ін. – вибір просочувального складу – це тема окремої статті.

Рельєфний меблевий щит готовий.

Відео

Нижче додаємо відео, яким робився даний матеріал.