Етапи виробництва сталевих дверей. Технологія виготовлення металевих зварних дверей своїми руками. Порядок збирання металевих дверей

В цій статті:

Щоб будинок був справді фортецею, вхід до нього повинні перегороджувати надійні металеві двері – захист від непроханих гостей, холодні вітри і шум вулиці. Вхідні двері із міцної сталі – стандартна вимога, яку пред'являє сьогодні кожен обиватель до власного житла.

Незважаючи на те, що конкуренція на ринку вхідних дверей досить висока, тут ще можна знайти нішу: останнім часом зріс попит не тільки на якість і надійність дверних полотен, а й ефектний зовнішній вигляд (особливо в елітних новобудовах, під'їздах, що добре охороняються, і котеджних селищах ). Тому, продумавши цікавий, стильний дизайні асортиментний ряд з кількох моделей можна увійти в середню цінову нішу нарівні з брендовими виробниками.

Втім, як показує практика, вирішальним фактором при покупці 80% споживачів залишається ціна.Тому навіть «гаражне виробництво» — за допомогою ручного інструменту та механічних верстатів цілком здатне принести прибуток у найкоротші терміни, що дозволить зробити крок на наступний рівень розвитку бізнесу.

- ГОСТ 31173-2003 - Блоки сталеві дверні. Технічні умови;

- ГОСТ 23118-99 Конструкції сталеві будівельні;

- ГОСТ 5089-97 - Замки та засувки для дверей. Технічні умови.

Устаткування для виробництва сталевих дверей

1. Автоматичні лінії

Застосовуються на великих заводах із високою продуктивністю від 200 дверей/день та більше. Технологічний процес повністю автоматизований, виготовлення одного дверного полотна йде близько 2 хвилин. Високоточна техніка забезпечує однакову геометрію виробу, формування профілів, свердління отворів під фурнітуру та сполучні кріплення, фарбування дверного полотна та заповнення внутрішніх порожнин – все відбувається автоматично, при мінімальному втручанні ручної праці.

Автоматизовано також зварювання виробу завдяки застосуванню спеціальних зварювальних роботів. Міцні з'єднання зварювального шва не вимагають додаткових зачисток та шліфування вручну.

Плюси:

автоматизовані лінії дозволяють виготовляти 500-600 готових виробів на день з мінімальним ризиком отримання шлюбу.

Плюси:

автоматизовані лінії дозволяють виготовляти 500-600 готових виробів на день з мінімальним ризиком отримання шлюбу.

Мінуси: висока ціна та вартість техобслуговування (лінії виготовляються на замовлення, вартість стартує від 6 млн. руб). Для повноцінної роботи такого обладнання потрібна велика виробнича площа (від 1500 м 2 ), де крім самого цеху, необхідно передбачити значні площі для зберігання сировини та готової продукції.

2. Лінії-напівавтомати (із застосуванням ручної праці)

Набір обладнання та верстатів для відкриття частково автоматизованого виробництва:

- Напівавтоматична гільйотина або верстат для різання металу (плазмовий – рис. 4, лазерний) – від 120 000 руб;

- Листозгинальний прес - 70 000 руб;

- Зварювальні машини (включають точкове зварювання, Дверних полотен, зварювання кліщами, фінальне зварювання в середовищі вуглекислого газу) - від 100 000 руб. Можна замінити звичайними зварювальними апаратами;

- Обладнання для фарбування (барвний пістолет, компресор).

Мал. 4 (Плазма)

За допомогою такого обладнання можна виготовляти 15-20 дверей на день. Необхідна площа приміщення – не менше 250 м2.

Плюси: Цілком підйомна для середнього бізнесу вартість - ціна на лінію-напівавтомат повністю залежить від комплектації (від 400 000 руб). Але деякі верстати можна замінювати на простіше обладнання, що значно знизить стартовий капітал, але збільшить кількість ручної праці та, відповідно, витрати на зарплату робітникам.

Мінуси: « людський фактор» - Чим менше автоматизації, тим вища кількість шлюбу. Крім того, будуть потрібні майстри високої кваліфікації, навчені роботі та на верстатах, і вручну, щоб забезпечити правильність виконання технології виробництва на всіх його етапах.

3. Ручна праця та механічні верстати

Мінімальний набір обладнання:

- болгарка;

- механічна гільйотина для різання металу (рис. 5);

- фрезерний верстат;

- токарний верстат;

- допоміжний ручний інструмент.

Плюси: мінімальні витратина покупку обладнання (від 60 000 руб) та оренду приміщення (60-80 м 2).

Мінуси: 2-3 двері на день – це максимальна продуктивність для такого обладнання. Подібне міні-виробництво може бути орієнтоване лише на низький ціновий сегмент. Щоб уникнути великої кількостішлюбу, необхідні фахівці, які вміють працювати за металом.

Цех для виготовлення металевих дверей

Усі основні процеси технології виготовлення сталевих дверей повинні здійснюватись в окремих приміщеннях. Тому виробнича площа має передбачати:

- цех приймання та підготовки металу;

- цех обробки сталевих листів та прокату профілів;

- складально-зварювальний цех;

- фарбувальний цех;

- декоративно-оздоблювальний (а якщо обробка виготовляється безпосередньо на підприємстві, а не закуповується в готовому вигляді- то й окреме приміщення для технологічної лініїз її виробництва) (рис. 7);

- складально-контрольний цех;

- склад готової продукції.

З особливих вимог- Наявність системи протипожежної безпеки, обробка негорючими матеріалами стін і підлог, хороша вентиляція.

Технологічний процес виробництва металевих дверей

Технологія виготовлення сталевих дверей включає певну послідовність дій, прописаних у спеціальному документі (технологічній або маршрутній карті), із зазначенням:

- вимог щодо якості матеріалів;

- правил їх транспортування, зберігання та приймання;

- послідовного процесу перетворення вихідної сировини в сталевий дверний блок, його фарбування та складання;

- комплексу технічних вимог щодо кожного процесу;

- методів контролю та перевірки якості;

- способу транспортування, зберігання готової продукції та інших технічних умов(ТУ виробництва), що складаються відповідно до вимог ГОСТ 31173-2003.

Основні етапи технологічного процесу виробництва сталевих дверей

1. Підготовка металу

Перш ніж вирушити на виробництво, метал сортується. Перевіряється маркування, наявність деформацій після прокату чи транспортування, видаляється корозія та окалини. На складі сировини та матеріалів металопрокат зберігається укладений у штабелі або на стійких стелажах (заввишки не менше 2,5 м).

2. Розмітка та різання заготовок

Виготовлення дверей починається з розкрою листового металуза нанесеними за допомогою кернерів і рисок шаблонах. Для різання металопрокату використовують:

- механічне обладнання (гільйотинні ножиці, преси, пили);

- кисневий спосіб (розкрий на стаціонарних верстатахз газовою різкою або ручними різаками);

- лазерне, плазмове різання.

3. Обробка деталей-заготівель

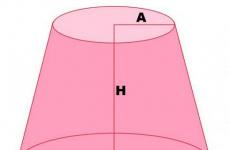

Профіль для дверного короба виготовляється на згинальному устаткуванні, де під тиском преса металевій пластині надається вигнута під необхідним кутом форма.

Це може бути як стандартна прямокутна конструкція, а також арочна модель. У другому випадку дугоподібний профіль верхньої частини дверей пропускають через прокатний верстат для надання потрібної форми. Після прокату профіль нарізають на необхідні частини.

Заготовки обпилюються - для усунення нерівностей і задирок знімається верхній шар металу в місцях різання. Виконується тирса вручну, за допомогою напилків або на спеціальних тирсах. Після обробки заготовки відправляються на штамповий верстат, де проводиться пробивка отворів різного діаметра під замки та фурнітуру відповідно до підготовлених карт.

4.Складання та зварювання

Складання дверного полотна здійснюється за допомогою контактного зварювання, яке виключає деформацію полотен та забезпечує відсутність зварювальних швів. Листи приварюються до каркаса, з передньої сторони залишається 15-20 мм відступу, який виконуватиме функцію притвору. При виготовленні металевих дверей використовують багатошовний тип зварювання. Щільність конструкції полотна досягається за рахунок встановлення спеціальних ребер жорсткості.

Дверні замки встановлюються одночасно з ребрами жорсткості, у місцях, укріплених металевими пластинами (так звані «технологічні кишені»). Між полотнами дверей як ущільнювач і шумоізолятор застосовується негорюча базальтова плита ( альтернативні варіанти: дерево, мінеральна вата, скловата, пінополіуретан, поліпропілен).

До зібраних дверей вручну приварюються петлі, з дотриманням необхідних проміжків між полотном і дверною коробкою. Складання здійснюється за декількома видами (за розміткою, у кондукторах, по копірах) і контролюється на кожному етапі на відповідність геометрії, щоб при необхідності виправити дефект.

5. Обробка лакофарбовими матеріалами

Після збирання заготовка дверей відправляється на фарбування. Фарба наноситься на очищену, відшліфовану та знежирену поверхню одним з наступних способів:

- струминною обливою;

- пневматичним розпорошенням (рис. 13);

- розпорошенням в електростатичному полі.

Використовується нітро, порошкова, графітова, молоткова фарбарізних кольорів – таке покриття формує гарний захист, що оберігає двері від корозії та легких механічних пошкоджень. Після сушіння проводиться контроль товщини нанесеного шару та відсутність візуальних дефектів – бульбашок повітря, незабарвлених ділянок, тріщин, розлучень.

6. Обшивка декоративними елементами

Для надання високої зносостійкості та оригінального декоративного ефекту, на поверхню заготовки можна наносити додаткове захисне покриття – формовані або ламіновані оздоблювальні панелі, які виготовляються на підприємстві методом розкрою (автоматичного або напівавтоматичного) за готовими шаблонами або закуповуються у вигляді заготовок.

Види обшивок:

- шкіра, дерматин, вініліскожа;

- дерев'яна вагонка;

- ЛДСП;

- натуральне дерево;

- термоплівка однотонна або з імітацією дерева різних порід;

- елементи кування;

- шпона.

7. Встановлення замків, фурнітури, контроль якості готового виробу

Врізання фурнітури та перевірка замків проводиться вручну. Щоб уникнути характерного стукоту металу об метал при зачиненні дверей, для посилення тепло- та шумоізоляції на дверне полотно наклеюють спеціальний матеріал, що амортизує – гумовий ущільнювачз каучуку чи силікону.

Для контролю якості складання та щільності прилягання дверного полотна до коробки готовий виріб встановлюють на контрольний стенд. При дотриманні всіх вимог, двері упаковуються та відправляються на склад готової продукції.

Сировина для виготовлення сталевих дверей

Існує дві технології виготовлення сталевих дверей:

- трубно-вугільна з використанням катаних труб, скріплених методом електродугового зварювання;

- профілегібкова – із застосуванням гнутих прокатаних профілів.

Сьогодні у виробництві найбільш успішно застосовується друга технологія, де сировиною для виготовлення дверей є готові листи металопрокату. Багато хто вважає, що чим товщі сталевий лист у металевих дверях, тим краще. А це не зовсім правильно. Занадто важкі двері можуть призвести до маси проблем, наприклад, складність у відкритті/закритті через велику вагу, швидке зношування петель через високе навантаження. Тому 2 мм – верхня планка для стандартних квартирних дверей. Кожен додатковий міліметр додає близько 8 кг ваги.

Необхідна фурнітура:

- замки;

- петлі;

- засувки/засувки;

- ручки;

- додаткова (доводчики, очі, фіксатори, блокуючі пристрої).

Бізнес план виробництва металевих дверей

1. Планується відкриття міні-заводу із виготовлення вхідних дверей зі сталі.Цільова група споживачів – будівельні організації та приватні домогосподарства.

2. Для юридичного оформлення бізнесу створено ТОВ на загальній системі оподаткування із зазначенням наступних видів КВЕД:

- 28.75.21 "Виробництво броньованих або армованих сейфів, вогнетривких шаф і дверей";

- 45.25.4 «Монтаж металевих будівельних конструкцій».

Для виробництва металевих дверей та надання послуг з їх встановлення необхідно оформити ліцензію, згідно зі СНиП 11-23-81. Вартість оформлення пакетів документів та отримання ліцензії - близько 35 000 руб.

3. Виробничий цех планується розмістити на 100 м2 нежитлового орендованого приміщення. Вартість оренди – 15 000 руб/міс.

4. Витрати для придбання устаткування – 125 000 крб:

- гільйотинні кривошипні ножиці НК3418А;

- листозгинальний механізм МГЛ-2500;

- свердлильний верстат 2116К;

- верстат абразивно-відрізний;

- зварювальний апарат ТДМ-403;

- фарбопульти;

- болгарка;

- додаткове обладнання (ручний інструмент, стелажі, виставковий стенд).

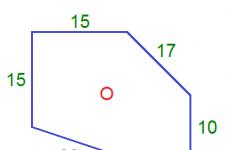

5. Розрахунок собівартості 1 виробу – металевих дверей розміром 2180*1040 мм.

- листова сталь 2мм - 0,098 т * 31600 руб = 3096,80 руб;

- утеплювач (мінвата) - 0,2 м 3 * 1475 руб = 295 руб.

- електроди - 4 кг * 43 руб = 172 руб;

- замок врізний - 820 руб;

- петлі, ручка, вічко - 550 руб;

- кола відрізні, шліфувальні - 420 руб;

- ґрунтовка - 4 л * 87 руб = 348 руб;

- розчинник - 2л * 210 руб = 420 руб;

- фарба - 2 кг * 460 руб = 960 руб.

Разом: 7081,80 руб

6. Дохід від реалізації

Планується виготовлення та встановлення 3 дверей на день при 21-денному робочому дні. Продажна вартість виробу встановлено шляхом проведення порівняльного аналізу ціни ринку і дорівнює 12500 крб. Вартість установки - 1200 руб.

Прогнозована виручка на місяць: 63 штуки * 13 700 руб = 863 100 руб / міс.

Матеріальні витрати - 63 штуки * 7081,8 руб = 446 153,4 руб/міс.

7. Інші витрати на ведення господарської діяльності:

- оренда - 15 000 руб;

- електроенергія - 1200 руб;

- амортизація основних засобів - 5750 руб;

- реклама - 15000 руб;

- зарплата персоналу (директор, 5 робітників та менеджер з продажу) - 65000 руб;

- податки зарплату –24 375 крб;

- податку з прибутку – 58 124,32 крб.

Разом: 184 449,32 руб/міс.

8. Фінансові результати

Чистий прибуток: 863 100 руб - 446 153,4 руб - 184 449,32 руб = 232 497,28 руб / міс.

Початкові капіталовкладення (обладнання + ліцензія + матеріальні витрати на 1 місяць роботи + інші витрати) окупляться за 4 місяці роботи.

Щоб забезпечити будинку справжню фортецю, необхідно вхід до нього перегородити надійними металевими дверима, які захистять від непроханих гостей, шуму з вулиці та холодних вітрів. Вхідні металеві двері — стандартна вимога, яку сьогодні кожний обиватель власного житла. Яке обладнання для виробництва сталевих дверей використовується для їх виготовлення, підкаже стаття.

При виготовленні металевих дверей насамперед визначається технологія їх виробництва. Це задає швидкість процесу, конструктивні особливості виробу, точність припасування деталей та якість конструкції.

Виробництво дверей може виконуватися трьома способами:

| Спосіб виготовлення металевих дверей | Особливості процесу |

|

|

За такого методу використовується ручна працяіз мінімальним застосуванням обладнання. Недоліки підходу:

Головною перевагою методу є можливість виготовлення дверей за складними спеціальними проектами. |

|

|

Вироби виготовляються повністю автоматизованим способом із використанням робототехніки. Це дозволяє мінімізувати витрати при виробництві металевих дверей, і забезпечує максимальну якість готового виробу. На автоматизованій лінії можна отримувати до 600 готових дверей на день. Недоліки процесу:

|

|

|

При суміщенні ручної та автоматичної праці передбачається застосування напівавтоматичних ліній з виконанням деяких робіт вручну. Таким чином, можна отримати виріб з більшою якістю, ніж у аналога, виробленого кустарним методом, але такий варіант поступається автоматичного виготовленняметалевих дверей за швидкістю, і точності одержуваних конструкцій. На день можна виготовити до 20 дверей. |

Основні етапи виробництва

Яким би методом не виготовлялися двері, процес виробництва складається з таких обов'язкових етапів, як:

- Підготовка матеріалів;

- Складання каркасу;

- Зварювання конструкції;

- Монтаж фурнітури та елементів захисту;

- Заповнення простору усередині конструкції;

- Обшивка та фарбування дверей.

Матеріали для виготовлення

Металеві двері можуть виготовлятися з профільних сортових матеріалів: куточків, труб прямокутного перерізу або гнутих профілів. В останньому випадку з листів металопрокату формуються певні профілі. При цьому товщина листа не повинна перевищувати 2 мм.

Порада: Не варто використовувати більшу товщину листа. В цьому випадку, дуже важкі двері складно відчиняти/закривати, швидко зношуватимуться петлі, через високе навантаження на них.

Необхідна фурнітура та елементи захисту:

- Петлі: приховані або навісні (див. ) . Для дверей масою до 70 кг достатньо двох петель. Броньовані конструкції краще кріпити на 4 петлі.

- Накладки на замкиіз міцного металу товщиною від 1,5 до 4,5 мм, що встановлюються на замки циліндрового та сувальдного типів. Ці елементи захищають замки від висвердлювання. Броньовані накладки можуть бути накладними, врізними, магнітними, класичними.

- Штирі проти зломів. Ці невеликі пристрої розташовуються на дверних полотнах і входять до отворів рами при закриванні дверей.

- Очі будь-якого типу.

- Сигналізація, яка може бути автономною, пультовою.

Після ознайомлення з усіма елементами конструкції металевих дверей можна вирішити, яке обладнання знадобиться для їх виготовлення.

Устаткування для отримання заготовок

Перш ніж використовувати метал для виготовлення дверей, необхідно:

- Відсортувати його;

- Перевірити маркування;

- Визначити наявність деформацій;

- Видалити корозію та окалину.

Для різання металопрокату використовуються:

- Гільйотинні ножиці, пилки, преси;

- Стаціонарні верстати з ручними різаками чи газовою різкою;

- Лазерне, плазмове різання.

Для обробки заготовок при виготовленні потрібних деталей використовується згинальне обладнання. У цьому випадку, під тиском преса, металевому листу надається потрібна форма: стандартна прямокутна або аркова модель. Для отримання дугоподібного профілю верхньої частини дверей заготовка пропускається через прокатний верстат. Після прокату профіль нарізається на потрібні ділянки.

З заготовок знімаються задирки. Це робиться вручну напилком або на спеціальній тирсі.

Потім заготовки відправляються для пробивання отворів різного діаметра під установки замків та фурнітури, по підготовлених картах розкрою.

Устаткування для збирання та зварювання дверей

Порада: Для складання дверного полотна слід використовувати метод контактного зварювання, щоб унеможливити деформацію полотен і забезпечити відсутність зварювальних швів.

Інструкція зі збирання та зварювання дверей:

- При приварюванні листів до каркаса, залишається з передньої сторони відступ приблизно 20 мм, який буде служити притвором дверей;

- Для збільшення жорсткості конструкції полотна встановлюються спеціальні ребра жорсткості;

- Одночасно з ребрами жорсткості встановлюються дверні замкиу спеціальних «технологічних кишенях»;

- Між полотнами дверей монтується ущільнювач із негорючої базальтової плити;

- До зібраних дверей своїми руками приварюються петлі. При цьому необхідно дотримуватись необхідних зазорів між полотном і коробкою дверей.

На фото представлене обладнання, яке використовується для виготовлення металевих дверей, у виробничих цехах заводу.

Щоб краще уявити весь цикл виготовлення металевих дверей, детальніше познайомитися з роботою обладнання, варто переглянути відео в цій статті.

Обробка дверей лакофарбовими матеріалами

Зібрані металеві двері надходять на ділянку під фарбування. Покриття наноситься на добре очищену та знежирену поверхню.

Існує три основні способи нанесення фарби:

- Струменевий облив;

- З пневматичного розпилювача;

- Розпорошенням фарби в електростатичному полі.

Як покриття використовуються фарби різних кольорів. Зазвичай це: нітрофарба, порошкова, молоткова або графітова. Це дозволяє отримати гарний захист дверей від корозії та невеликих механічних пошкоджень.

Використання спеціального обладнання для виробництва дверей дозволяє отримати конструкцію високої якості, що забезпечує використання конструкції в початковому вигляді довгі роки.

Надіслати свою гарну роботу до бази знань просто. Використовуйте форму нижче

Студенти, аспіранти, молоді вчені, які використовують базу знань у своєму навчанні та роботі, будуть вам дуже вдячні.

Розміщено на http://www.allbest.ru/

- Вступ

- 1.2 Інверторні джерела живлення дуги

- 1.3 Вибір електродів та режиму зварювання

- 2.1 Класифікація дверей

- 2.2 Порядок збирання металевих дверей

- 3. Охорона праці

- Висновок

- Список літератури

- Вступ

- У цій роботі я постараюсь докладно пояснити порядок складання та встановлення металевих дверей, за допомогою ручного дугового зварювання.

За допомогою зварювання з'єднують між собою різні метали, їх сплави, деякі керамічні матеріали, пластмаси, скла та різнорідні матеріали. Основне застосування знаходить зварювання металів та їх сплавів при спорудженні нових конструкцій, ремонті різних виробів, машин та механізмів, створенні двошарових матеріалів. Зварювати можна метали будь-якої товщини. Міцність зварного з'єднання в більшості випадків не поступається міцності цілого металу.

З'єднання при зварюванні досягається за рахунок виникнення атомно-молекулярних зв'язків між елементарними частинками тіл, що з'єднуються. Зближення атомів заважають нерівності поверхонь у місцях, де намічено здійснити з'єднання деталей, та наявність на них забруднень у вигляді оксидів.

Залежно від методів, застосованих для усунення причин, що заважають досягненню міцної сполуки, все існуючі різновидизварювання (а їх налічується близько 70) можна віднести трьом основним групам - зварювання тиском (зварювання в твердому стані), зварювання плавленням (зварювання в рідкому стані) та зварювання плавленням і тиском (зварювання в рідко-твердому стані).

При зварюванні плавленням з'єднання деталей досягається шляхом локального розплавлення металу елементів, що зварюються - основного металу - по кромках у місці їх зіткнення або основного і додаткового металів і змочування твердого металу рідким. Розплавлений основний або основний і додатковий метали мимовільно (спонтанно) без застосування зусилля зливаються, утворюючи загальну так звану зварювальну ванну. У міру видалення джерела нагріву відбувається затвердіння - кристалізація металу зварювальної ванни і формування шва, що з'єднує деталі в одне ціле. Метал шва за всіх видів зварювання плавленням має литу структуру.

Для розплавлення металу використовують потужні джерела нагріву. Залежно від характеру джерела теплоти розрізняють електричне та хімічне зварювання плавленням: при електричному зварюванні початковим джерелом теплоти служить електричний струм, при хімічній якості джерела теплоти використовують екзотермічну реакцію горіння газів (газове зварювання) або порошкоподібної горючої суміші (термітне зварювання).

- Мета роботи:

- Вивчити особливості складання та встановлення металевих дверей з листової та кутової сталі Ст3.

- Завдання: навчитися правильно підбирати розміри, необхідні матеріали, силу струму та способи зварювання для збирання та встановлення металевих дверей.

- Актуальність. Двері такого типу широко потрібні у виробничих, складських приміщеннях, у підвалах, гаражах, технічних приміщеннях, а також багатоквартирних будівлях, в якості вхідні дверіу квартиру та під'їзд.

- 1. Загальні відомостіпро застосовувану сталь. вибір джерела живлення дуги, електродів та режиму зварювання

- 1.1 Загальні відомості про застосовувану сталь

- Сталь - сплав заліза з вуглецем та/або з іншими елементами. Сталь містить трохи більше 2,14% вуглецю. В даному випадку ми використовуємо сталь марки Ст3, що означає вуглецева конструкційна сталь, звичайна якості (див. табл. 1).

- Таблиця 1

|

Замінник |

|||||||||

|

Класифікація |

Сталь конструкційна вуглецева звичайної якості |

||||||||

|

Застосування: |

несучі та ненесучі елементи зварних та не зварних конструкцій та деталей, що працюють при позитивних температурах. Фасонний та листовий прокат товщиною до 10 мм несучих елементівзварних конструкцій, що працюють при змінних навантаженнях в інтервалі від -40 до +425 °С. Прокат від 10 до 25 мм - для несучих елементів зварних конструкцій, що працюють при температурі від -40 до +425°С за умови постачання зварюваністю, що гарантується. |

||||||||

|

Хімічний склад % марки стали 3 (Ст3сп) |

|||||||||

1.2 Інверторні джерела живлення дуги

Вибір джерела живлення зварювального інвертора в подібних випадках здійснюється від автономних генераторів різного типу. Неправильний вибір автономного генератора як зовнішнє джерело живлення для зварювального інвертора може призвести до його швидкого виходу з ладу. При виборі генератора недостатньо обмежуватись одним підбором потужності. Існують інші характеристики зовнішнього автономного генератора, що мало сумісні з характеристиками роботи інвертора.

Живлення зварювального інвертора від зовнішньої міської чи силової мережі не викликає несумісностей, які впливають роботу зварювального інвертора. Усі зварювальні агрегати, які є на прилавках магазину, адаптовані саме під живлення від мереж. Вхідний випрямний блок на вході зварювального перетворювача розрахований до роботи з частотою 50Гц і напругою 220 або 380 вольт, тобто. із звичайною чи силовою мережею.

Невідповідність у роботі генератора та інвертора виникає внаслідок різниці характеру навантаження. Працюючи інвертора вони несуть ємнісну складову. Генератори, у свою чергу, розраховуються на активно-індуктивних споживачів, і при зростанні струму навантаження компенсують падіння напруги. У цьому випадку у інвертора при підвищенні струму за рахунок ємнісної складової навантаження відбувається своє підвищення напруги, і зворотний у генератора струму, що компенсує напругу від навантаження, викликає ще більше зростання напруги в модулі інверторному. Перенапруга, що виникає з наростанням, може призвести до виходу пристрою з ладу або зниження ресурсів роботи електронної схеми.

Подібна ситуація не виникає при підключенні до автономного генератора зварювальних випрямлячів та трансформаторів виконаних за силовими схемами. Активно-індуктивне навантаження їх повністю поєднується з характеристиками роботи генераторів всіх типів збудження. Для інверторів можливе використання генераторів із підвищеними потужностями. При запасі потужності вдвічі можна уникнути збільшення напруги у генератора під час роботи інвертора. Другий варіант полягає у використання спеціальних генераторів, розрахованих на навантаження активно-ємнісного характеру. Це може забезпечити зниження напруги холостого ходу у генератора та підвищення частоти струму до 52Гц.

Якщо запас потужності генератора недостатній, краще скористатися зовнішньої мережею для приєднання зварювального інвертора до роботи.

У цій роботі я використовував Зварювальний апарат Brima ARC 250 інверторного типу призначений для ручного дугового зварювання та наплавлення штучним електродом на постійному струмісталевих виробів у виробничих та побутових умовах. Він відрізняється стабільною, надійною та ефективною роботою, портативністю та низьким рівнем шуму в процесі зварювання. Особливості апарату ARC 250 - високий ККД, низький рівень споживання енергії, мобільність, чудові динамічні властивості, стабільність горіння дуги, низький рівень напруги холостого ходу, саморегулювання потужності дуги, здатність задовольняти різні вимоги до зварювання.

Регулювання форсажу дуги (струму короткого замикання) дозволяє оптимально підібрати глибину проплавлення металу, та уникнути підвищеного розбризкування металу та (або) залипання електрода.

1.3 Вибір електродів та режиму зварювання

При дуговому зварюванні плавленням застосовують електроди, що плавляться, виконані з холоднотягнутого каліброваного або гарячекатаного дроту діаметром 0,3-12 мм, або порошкового дроту. Як електроди використовують також електродні стрічки та пластини. Електроди класифікують за матеріалом, призначенням для зварювання певних сталей, за товщиною покриття, нанесеного на стрижень, видами покриття, характером шлаку, що утворюється при розплавленні, технічним властивостямметалу шва та ін. На всі електроди наноситься певний склад - покриття.

Загальне призначення електродних покриттів - забезпечення стабільності горіння зварювальної дуги та отримання металу шва із заздалегідь заданими властивостями. Найбільш важливими властивостями є пластичність, міцність, ударна в'язкість, стійкість до корозії. Покриття виконує багато важливих функцій.

По-перше, це газовий захист зони зварювання та розплавленого металу, що утворюється при згорянні газоутворюючих речовин. Вона оберігає розплавлений метал від дії кисню та азоту. Такі речовини вводяться у покриття у вигляді деревного борошна, целюлози, бавовняної тканини.

По-друге, розкислення металу зварювальної ванни елементами, що мають більшу спорідненість з киснем, ніж залізо. До таких елементів відносяться марганець, титан, молібден, хром, кремній, алюміній, графіт. Розкислювачі входять у покриття над чистому вигляді, а вигляді феросплавів.

По-третє, шлаковий захист. Шлакове покриття зменшує швидкість охолодження та затвердіння металу шва, сприяючи тим самим виходу газових та неметалічних включень. Шлакоутворюючі компоненти покриттів являють собою титанові та марганцеві руди, каолін, мармур, кварцовий пісок, доломіт, польовий шпат та ін.

По-четверте, легування металу шва для надання йому спеціальних властивостей (підвищення механічних властивостей, зносостійкості, жаростійкості, опору корозії). Як легуючі компоненти використовуються хром, нікель, молібден, вольфрам, марганець, титан.

Крім того, для підвищення продуктивності зварювання електродні покриття вводять залізний порошок. Такий порошок полегшує повторне запалювання дуги, зменшує швидкість охолодження наплавленого металу, що сприятливо позначається на зварюванні за умов низьких температур. Вміст порошку може досягати 60% маси покриття. Для закріплення покриття на стрижні електрода використовують сполучні компоненти, такі як рідке скло. Для надання покриттю кращих пластичних властивостей у нього вводять формуючі добавки, такі як бетоніт, каолін, декстрин, слюда та ін.

Залежно від матеріалів, що зварюються, всі електроди діляться на наступні групи: Л - для зварювання легованих конструкційних сталей з тимчасовим опором розриву понад 600 МПа - п'ять типів (Е70, Е85, Е100, Е125, Е150); У - для зварювання вуглецевих та низьковуглецевих конструкційних сталей; В - для зварювання високолегованих сталей з особливими властивостями; Т - для зварювання легованих теплостійких сталей - 9 типів; Н - для наплавлення поверхневих шарів з особливими властивостями - 44 типи. Межа міцності металу шва, що гарантується, позначається в марці електродів цифрами. Наприклад, назва електрода, позначена Е42, говорить про те, що він призначений для дугового зварювання; мінімальна межаміцності металу шва - 42 кгс/мм2.

Вибір діаметра електрода для зварювання здійснюється в залежності від товщини металу, що зварюється, його марки і хімічного складуформи кромок, положення зварювання, різновиди з'єднання. До основних особливостей різних діаметрів електродів відносяться:

1. Зварювальні електроди 1 мм – призначені для роботи з металом, товщина якого 1-1,5 мм, при силі струму 20-25А;

2. Електроди зварювальні 1,6 мм - відповідно до ГОСТ9466-75 для низьковуглецевої та легованої сталі випускаються двох розмірів 200 або 250 мм, що використовуються для роботи з металами товщина яких від 1 до 2 мм із силою струму 25-50А;

3. Електроди зварювальні 2 мм - згідно з ГОСТ9466-75 для низьковуглецевої та легованої сталі виготовляються довжиною 250 мм, допускається також довжина 300 мм, товщина металів, що зварюються від 1 до 2 мм, сила струму 50-70А;

4. Електроди зварювальні 2,5 мм - за ГОСТ9466-75 для низьковуглецевої та легованої сталі випускаються довжиною 250-300мм, допускається також довжина 350 мм, товщина металів, що зварюються від 1 до 3 мм, сила струму 70-100А;

5. Електроди зварювальні 3 мм - найбільш широко застосовуваний діаметр електрода, відповідно до ГОСТ9466-75 для низьковуглецевої та легованої сталі випускаються трьох розмірів 300, 350 та 450 мм, призначені для роботи з металами, товщина яких від 2 до 5 мм із силою струму. 70-140А;

6. Електроди зварювальні 4 мм - діаметр, що широко використовується, придатний для роботи як на професійному так і на побутовому обладнанні. Випускається згідно з ГОСТ9466-75 двох розмірів 350 та 450 мм для будь-яких видів сталі, для металів, товщина яких від 2 до 10 мм із силою струму 100-220А;

7. Електроди зварювальні 5 мм – електроди цього діаметра вимагають достатньо потужного зварювального обладнання. Відповідно до ГОСТ9466-75, виготовляються довжиною - 450 мм для низьковуглецевої та легованої, а для високолегованої сталі допускається також довжина - 350 мм. Призначені для роботи з металами, товщина яких від 4 до 15 мм із силою струму 150-280А;

8. Електроди зварювальні 6 мм – призначені для роботи на професійному устаткуванні. Згідно з ГОСТ9466-75, випускається довжиною - 450 мм для низьковуглецевої та легованої, а для високолегованої сталі допускається також довжина - 350 мм. Призначені для роботи з металами, товщина яких від 4 до 15 мм із силою струму 230-370А;

9. Електроди зварювальні 8-12 мм – для роботи на високопродуктивному промисловому обладнанні. Відповідно до ГОСТ9466-75, випускається довжиною - 450 мм для низьковуглецевої та легованої, а для високолегованої сталі допускається також довжина - 350 мм. Призначені для роботи з металами, товщина яких понад 8 мм із силою струму від 450А;

При цьому необхідно відзначити, що при певному діаметрі електрода діапазон сили струму для кожної марки електродів свої. Наприклад, при діаметрі електрода 3 мм для УОНІ 13/55 сила струму 70-100А, а МР-3 сила струму 80-140А.

Якщо ведеться ручне дугове зварювання, то його виконують у 2-3 шари, так як багатошарове зварювання забезпечує глибокий провар кореня та підвищує щільність зварного з'єднання. Такий спосіб застосовують з поворотом і без повороту стиків, що зварюються. Щоб не утворився пропал металу, рекомендується проводити зварювання першого шару електродами діаметром 4 мм при зварювальному струмі 120-140 А. Наварювання шарів слід виконувати в одному напрямку з поступовим поворотом секції, що зварюється. Якщо зварюється неповоротний стик, зварювання ведуть при з'єднанні секцій в один батіг і остаточному монтажі трубопроводу. Порядок накладення зварних швівнаступний: перші шари заварюються знизу догори; наступні шви - зверху вниз. Замки, або замикаючі ділянки в суміжних шарах шва повинні відстояти один від одного на відстані приблизно 60-100 мм; у стельовій частині шва зручно закінчувати зварювання на відстані 50-70 мм від нижньої точки труби. Якщо зварювання неповоротних стиків виконати неможливо, застосовують комбінований спосіб. При цьому способі зварюють стик із вставкою, при цьому нижня частина шва заварюється з внутрішньої сторони; верхня частина шва заварюється із зовнішнього боку. Тип електродів, що застосовуються, той же, що і при зварюванні поворотних стиків. Якщо проводиться прокладка магістральних трубопроводів, то ручне зварювання ведуть тільки при накладенні першого шару шва.

Режимом зварювання називають основні показники, що визначають процес зварювання, які встановлюються на основі вихідних даних та повинні виконуватися для отримання зварного з'єднання необхідної якості, розмірів та форми, встановлених проектом. До цих показників при ручному дуговому зварюванні відносяться: марка електрода, його діаметр, сила і рід зварювального струму, полярність при постійному струмі, кількість шарів у шві. При багатошаровому шві - діаметр електрода та сила струму для першого та наступних шарів, а також інші характеристики. Для визначення режиму зварювання використовують вихідні дані, наприклад, марку і товщину основного металу, довжину і форму зварних швів, проектні вимоги до якості зварних швів (тип електрода), положення швів у просторі.

Залежно від марки металу, що зварюється, і його товщини підбирають тип і марку електродів. Діаметр електрода вибирається залежно від положення зварювання та товщини металу. При нижньому положенні зварювання діаметр електрода можна визначити, керуючись співвідношенням між діаметром електрода і товщиною металу, що зварюється.

Площа перерізу багатошарових швів зазвичай наводиться в Єдиних нормах та розцінках на зварювальні роботи, з яких можна легко визначити кількість шарів (проходів) багатошарового шва.

Режим зварювання. У цій роботі ми використовуємо марку електрода УОНІ 13/55, діаметр електрода 3мм. Положення шва в просторі - вертикальне, нижнє та стельове. Сила струму 75 - 100 A (залежно від положення шва у просторі)

При зварюванні у вертикальному положенні сила струму зменшується на 10-20%, при зварюванні горизонтальних швів - на 15-20% і при зварюванні стельових швів - на 20-25%. При зварюванні в нижньому положенні сила струму дорівнює 100А, у вертикальному положенні 80 - 100А, і при стельовому положенні сила струму дорівнює 75 -80А.

Швидкість зварювання (переміщення дуги) значною мірою залежить від кваліфікації зварювальника та його вміння вести процес зварювання з перервами лише зміну електрода. Крім того, на швидкість зварювання впливають коефіцієнт наплавлення електродів, що застосовуються, і сила зварювального струму. Чим більший коефіцієнт наплавлення і сила струму, тим швидше переміщається дуга і, отже, зростає швидкість зварювання. Слід пам'ятати, що довільне збільшення сили струму може викликати перегрів електрода.

сталь електрод зварювання двері

2. Класифікація дверей. технологія виготовлення вхідних металевих дверей

2.1 Класифікація дверей

I. За матеріалами:

Дерев'яні,

Алюмінієві,

Сталеві,

Пластикові,

Комбіновані.

ІІ. За способом відкривання

1. Орні

Можуть відкриватися в один бік або обидві. Орними можуть бути як внутрішні, так і зовнішні двері.

2. Розсувні

Розсувні двері широко використовуються для шаф-купе. Розсувні двері йдуть у порожнину всередині стіни або рухаються паралельно до неї.

3. Розгойдуються

Розорюються в обидві сторони, як у метро, їх дуже люблять свійські тварини. Але у продажу вони майже не зустрічаються лише у спеціалізованих магазинах.

ІІІ. За призначенням виділяють:

1. Двері для житлових будинків

2. Двері для громадських будівель

3. Спеціальні двері (протиударні, куленепробивні, протизламні)

Конструкції дверей різні і залежать від вимог, що їм пред'являються. І в Росії, і за кордоном, виробляють двері, що відкриваються усередину приміщення.

2.2 Порядок збирання металевих дверей

1. Насамперед приварюємо на прихватка поріг дверей.

2. Розмітка та різання листової сталі.

2.1. Нам знадобиться 2 полотна для великих та малих дверей. На листовій сталі наносимо розмічувальні лінії за допомогою метричної рулетки та крейди. (Рис.1. а, б).

2.2. Вирізаємо за допомогою УШМ 1-е полотно з листової сталі товщиною 3 мм, шириною 900мм та довжиною 1980мм та 2-е полотно довжиною 1980мм та шириною 490мм (Рис.2.).

а б

Рис.1.

Рис.2.

2.3. Розмітка та різання кутової сталі. Вони послужать ребрами жорсткості виробу. Вирізаємо кутову сталь, яка розташовуватиметься вертикально, для 1-го великого і для 2-го полотна дверей однією довжиною 1980мм. Далі режим горизонтальні куточки, короткі для малих дверей завдовжки 485мм та довгі 870мм: (рис.3.).

Рис.3.

3 Складання дверей на прихватках електродами Ш 3мм, марки УОНІ-13/45

1.1. Приварюємо упори до порога, з відривом 10 мм від обушка (рис.4. а, б)

а б

Рис.4.

Прихоплюємо ребра жорсткості. Спочатку прихоплюємо поздовжні ребра (рис.5. а.), потім поперечні (рис.5.б, в.) відстань від стінки швелера не повинна перевищувати (5мм). Прихватки повинні бути довжиною по 35-50 мм, на відстані 150-200мм. Все те саме ми робимо з 2-м, малим полотном дверей.

а Б В

Рис.5.

1.2. Приварюємо закладні пластини на які приварюватимуться шарніри. Їхня довжина повинна трохи перевищувати довжину стаканчика шарніра. Для того, щоб все було рівно на швелер, ми приварюємо 2 пластини, одну на іншу, від полотна вони повинні відступати приблизно на 5-6 мм, а на полотно дверей ми приварюємо 1 пластину, відстань від краю 2-3 мм. Обробляємо пластини: (рис.5).

а б

Рис.6.

1.3. Приварюємо шарніри до готових закладних пластин: (рис.7.).

Рис.7.

1.4. Вставляємо замок. Прорізаємо замкову щілину (рис.8, а). Щоб його зафіксувати ми використовуємо кутову сталь (рис.8, б) і кріпимо замок саморезами: (рис.8, в).

а Б В

Рис.8.

1.5. Відчищаємо шви від шлаків та бризок. Виконуємо візуальний огляд зварних швів. При виявленні дефектів вирізаємо необхідну ділянку зварного шва і проварюємо його знову.

Дефекти та їх усунення. Дефекти зварних з'єднань повинні усуватися такими способами: виявлені перерви швів та кратери заварюються; шви з іншими дефектами, що перевищують допустимі, видаляються на довжину дефектного місця плюс по 15 мм з кожного боку і заварюються знову; підрізи основного металу, що перевищують допустимі, зачищаються і заварюються з наступною зачисткою, що забезпечує плавний перехід від наплавленого металу до основного.

Залишкові деформації конструкцій, що виникли після зварювання та перевищують величини, повинні бути виправлені. Виправлення має бути зроблено способами термічного, механічного чи термомеханічного впливу.

ВТК на тему: «Технологічний процес виготовлення вхідних металевих дверей»

Таблиця 2

|

Технологічна карта зварювальних робіт |

|||||||||

|

Найменування |

Кількість |

||||||||

|

Обладнання: випрямляч |

ВДМ 1001, РБ-302 |

||||||||

|

Інструмент: |

- металева лінійка;- кутник;- УШМ- металева щітка;- Централів зовнішній;- шлак відділник;Утримувач електрода. |

||||||||

|

Матеріали: |

Електроди марки УОНІ-13/45 |

||||||||

|

Сумарна товщина стінки |

Сила струму, А |

Діаметр електрода в мм |

Довжина шва, мм |

Кількість точок |

Кваліфікаційний розряд |

||||

|

Встановлюємо поріг дверей. |

|||||||||

|

Виконати розмітку та вирізати 2 полотна дверей та ребра жорсткості за необхідними розмірами дверей. |

|||||||||

|

Складаємо конструкції. Встановлюємо упори. Приварюємо полотно дверей на прихватках та фіксуємо його. Для цього встановлюємо під полотно опори, на якому стоятиме полотно. |

|||||||||

|

Прихопити ребра жорсткості до полотна дверей. Електрод Ш 3 мм УОНІ-13/45. Довжина прихваток 35-50 мм. |

|||||||||

|

Приварюємо закладні пластини на які приварюватимуться шарніри. Обробляємо пластини. |

|||||||||

|

Приварюємо шарніри до готових накладних пластин. |

|||||||||

|

Приступаємо до встановлення замка. Режим замкову щілину. Для того, щоб його зафіксувати, ми використовуємо кутову сталь і кріпимо замок саморізами. |

|||||||||

|

Відчищення швів від шлаків та бризок |

|||||||||

|

Порядок виконання |

|||||||||

|

Виконати візуальний огляд зварних швів. |

1. Виявлення зовнішніх дефектів;2. Видалення дефектних ділянок; 3. Виправлення дефектів. |

3. Охорона праці

При дуговому зварюванні та різанні на зварювальника впливають такі фактори як шкідливі гази, випаровування та опромінення зварювальною дугою. Існує і небезпека поразки електричним струмом. Крім того, у процесі роботи виникають леткі сполуки у вигляді пилу. До її складу входять такі шкідливі здоров'ю людини речовини, як оксиди марганцю, кремнію, заліза, хрому, фтору. Найбільш шкідливими є хром та марганець. При зварюванні повітря забруднюється оксидами азоту, вуглецю, фтористим воднем. Вдихання такого забрудненого повітря загрожує людині різними порушеннями самопочуття. Вони виражаються головними болями, запамороченнями, нудотою, блюванням та загальною слабкістю. Крім того, отруйні речовини можуть відкладатися в тканинах організму людини та викликати різні захворювання. Робота з покритими електродами спричиняє найбільше забруднення повітря; менше шкідливих виділень при автоматичному зварюванні. Дія всіх цих шкідливих факторівможна значно послабити або нейтралізувати, якщо в кожному конкретному випадку вживати заходів безпеки.

Для створення сприятливих умов роботи, відповідних фізіологічним потребамлюдського організму, санітарні норми встановлюють оптимальні та допустимі метеорологічні умови у робочій зоні приміщення.

Нормування мікроклімату в робочих приміщеннях здійснюється відповідно до санітарними правиламита нормами, викладеними у «СанПіН 2.2.4.548-96. Гігієнічні вимоги до мікроклімату виробничих приміщень.

Виробниче приміщення - замкнуті простори у спеціально призначених будівлях та спорудах, у яких постійно чи періодично здійснюється трудова діяльність людей.

Робоче місце, на якому нормується мікроклімат - ділянка приміщення (або все приміщення), на якій протягом робочої зміничи частини її здійснюється трудова діяльність.

Робоча зона обмежується висотою 2 метри над рівнем підлоги чи майданчика, де знаходяться робочі місця.

Розрахунок санітарно-гігієнічних приміщень виконується за СНиП 2.09.04-87. Для розрахунку побутових приміщень необхідні відомості про групу виробничих процесів за санітарною характеристикою.

Організація робочого місця. Залежно від характеру роботи зварювання можна вести, перебуваючи одному місці чи періодично пересуваючись робочим майданчиком. Тому робоче місце зварювальника може бути як мобільним, так і постійним. Незалежно від цього існує певний набір необхідних пристосувань та інструментів. Серед них виділяють: джерело електроживлення, зварювальний трансформатор, зварювальні дроти, тримач електрода, захисний щиток для обличчя, брезентова захисний одяг, захисні щити, засоби пожежогасіння, необхідні інструменти, азбестовий лист. Якщо зварювальні роботи ведуться в кабіні, стіни кабіни краще пофарбувати в світло-сірий колір.

Такий тип фарбування сприяє кращому поглинанню ультрафіолетових променів. Крім того, в кабіні має бути хороше освітлення та вентиляція. Підлога за вимогами протипожежної безпеки повинна бути з цегли, бетону або цементу. Розміри кабіни - 2 х 2,5 м. Її стінки виготовляють із тонкого металу, фанери, брезенту. І фанера і брезент просочуються вогнестійким складом. Робочий стіл зварювальника не повинен перевищувати висоту 0,6-0,7 м. Матеріал стільниці - товста листова сталь. Фіброві маски та щитки захищають очі та обличчя зварювальника від шкідливих випромінювань. Внутрішня сторона корпусів щитків та масок повинна мати матову гладку поверхнюЧорного кольору. Захист від випромінювань забезпечують і темно-зелені світлофільтри (тип С).

Якщо зварювальні роботи виконуються покритими електродами, то краще вибирати наступні світлофільтри: при струмі 100 А - світлофільтр З 5, 200 А - З 6, 300 А - З 7, 400 А - З 8, 500-600 А - 9. Якщо зварювання проводиться в двоокисі вуглецю при струмі 50-100 А, то застосовують світлофільтр З 1, 100-150 А - З 2, 150-250 А - З 3, 250-300 А - З 4, 300 -400 А - С 5. Електроутримувачі потрібні для закріплення електрода та підведення до нього струму при ручному дуговому зварюванні. Розрізняють електроутримувачі пасажного, гвинтового, пружинного, важільного та інших типів. Електроутримувачі дозволяють закріплювати електрод в одному з трьох положень: під кутом 0, 45, 90° щодо поздовжньої осі рукоятки.

Висновок

У цій роботі ми ознайомилися з одним із способів технічного процесу збирання та зварювання металевих дверей.

Познайомилися з особливостями зварювання, з дефектами та їх усунення. Дізналися який має бути порядок складання металевих дверей, дізналися способи зварювання і як потрібно правильно підбирати електроди та режим зварювання для поліпшення ККД.

Список літератури

1. Адаскін А.М., Матеріалознавство (металообробка): навч. Допомога для поч. проф. Освіта/А.М. Адаскін, В.М. Зуєв. - 5-еїзд., перероб. та дод. – К.: Видавничий центр «Академія», 2011. – 288 с.

2. Андрєєв В.В. Інверторні джерела живлення зварювальної дуги // Зварювальник, 2012. №6. З. 25-29.

3. Смирнов В.В: Обладнання для дугового зварювання. 2011

4. Чулошніков П.Л. Навчальний посібник для проф. навчання. - М: Машинобудування, 2011.

5. Пєшковський О.І. Технологія виготовлення металевих конструкцій: Навч. для технікумів.-- 3-тє вид., перераб. і доп.-- М.: Будвидав, 2012.-- 350с.

6. Куликов О.М. Охорона праці під час зварювальних робіт. – К.: Академія, 2013.

Розміщено на Allbest.ru

Подібні документи

Організація робочого місця зварювальника. Характеристика зварювального трансформатора як джерела живлення, призначення електродів. Режим проведення зварювання. Технологія виготовлення конструкції сталевих дверей. Усунення дефектів зварних з'єднань.

контрольна робота , доданий 29.03.2010

Класифікація та позначення покритих електродів для ручного дугового зварювання. Пристрій зварювального трансформатора та випрямляча. Вибір режиму зварювання. Техніка ручного дугового зварювання. порядок проведення роботи. Процес запалення та будова електричної дуги.

лабораторна робота , доданий 22.12.2009

Склад та властивості сталі. Відомості про її зварюваність. Технологія отримання зварного з'єднання внахлест двох листів зварюванням ручний дуговий і в середовищі захисних газів електродом, що плавиться. Вибір зварювальних матеріалів та джерел живлення зварювальної дуги.

курсова робота , доданий 28.05.2015

Характеристика матеріалу для виготовлення металевої лави. Підготовка металу до збирання та зварювання. Технологічний процес виготовлення. Устаткування зварювального посту ручного дугового зварювання. Розрахунок штучного часу виготовлення металоконструкції.

дипломна робота , доданий 28.01.2015

Характеристика зварювально-монтажних робіт, їх застосування для з'єднання труб у безперервну нитку магістрального трубопроводу. Сутність методу ручного дугового зварювання. Дефекти зварних з'єднань. Вибір матеріалів та режиму зварювання, контроль їх якості.

дипломна робота , доданий 31.01.2016

Розвиток та промислове застосування зварювання. Основні дефекти зварних швів та з'єднань, виконаних зварюванням плавленням. Порушення форми зварювального шва. Вплив дефектів на міцність зварних з'єднань. Відхилення від основних вимог технічних норм.

курсова робота , доданий 13.06.2016

Характеристики та обґрунтування вибору марки стали зварної конструкції. Організація робочого місця, вибір джерела живлення, електродів та режиму зварювання. Визначення витрати прокату та зварювальних матеріалів. Методи контролю якості та усунення дефектів.

курсова робота , доданий 15.01.2016

Коротка інформаціяпро метал та зварюваність стали марки 09Г2С. Устаткування зварювального посту для ручного дугового зварювання колони. Основні переваги металоконструкцій. Технологія ручного дугового зварювання. Дефекти зварених швів. Контролює якість з'єднання.

дипломна робота , доданий 08.12.2014

Влаштування зварної конструкції. Специфікація на виготовлення металевої дитячої гойдалки. Короткий описметалеві дитячі гойдалки. Ручне дугове зварювання. Підготовка металу для зварювання. Рекомендовані значення сили струму. Дефекти при зварюванні.

курсова робота , доданий 21.07.2015

Методика розрахунку ручного дугового зварювання при стиковому з'єднанні сталі 3ВС3пс. Визначення хімічного складу та властивостей даного металу, часу горіння дуги та швидкості зварювання. Вибір світлофільтру для зварювального струму та відповідного трансформатора.

Виробництво сталевих дверей: актуальність та доцільність бізнесу + способи організації виробництва + реєстрація підприємницької діяльності + технологія виготовлення + перелік обладнання та сировини + аналіз вимог до приміщення + підбір персоналу + маркетинговий план + капітальні інвестиції та окупність.

Двері, в тому числі й сталеві, — це той товар, який навряд чи колись стане незатребуваним. Якщо якісь оздоблювальні матеріалиабо інші будматеріали мають попит зі змінним успіхом, то двері представляють саме ту складову житла, яка завжди буде потрібна.

Саме тому виробництво сталевих дверей – це перспективна бізнес-ідея, яку легко втілити у життя біля Росії, хоча конкуренція у цій сфері щодо велика.

Організувати таку справу під силу практично кожному охочому, адже виготовлення дверей – не дуже складне з технологічної точки зору.

У цій статті ми розповімо, як виготовляються сталеві двері, наскільки вони затребувані на ринку Росії, і як самому організувати прибутковий бізнес.

Чи буде актуальним бізнес із виготовлення сталевих дверей російського виробництва сьогодні?

Як ми вже встигли відзначити, важко знайти більш затребуваний предмет у кожному будинку, ніж двері. Адже вони захищають нашу обитель і від негоди, і від несумлінних громадян.

Особливо це стосується вхідних дверей, які мають бути зроблені з міцного матеріалущоб дозволити своїм власникам спати міцно і спокійно, не переживаючи, що з будинком може щось трапиться.

Сьогодні сталеві двері мають велику популярність і, незважаючи на те, що їх на ринку Росії чимало, таке виробництво може стати прибутковою і конкурентоспроможною справою.

Цьому сприяють одразу кілька факторів:

- По-перше, високий попит - основна умова, яка впливає на те, що ринок дверей ніколи не заповниться до кінця.

- По-друге, виробництво сталевих дверей – нескладне заняття, яке потребує середнього обсягу інвестицій, що дозволяє виготовляти їх за помірними цінами. А саме доступна ціна дверей російського виробництваробить їх такими конкурентними серед іноземних виробників.

Звичайно, конкурентів у цій галузі досить багато, адже існують і великі підприємства, що виготовляють сталеві двері, і малі, гаражні майстерні, де виробляються двері в невеликому обсязі.

Але, у будь-якому випадку, зайняти місце у цій ніші можете і ви. Допоможе знайти свого споживача та свій сегмент якась «родзинка» вашого підприємства.

Це може бути:

- Незвичайне дизайнерське рішеннясталевих дверей – зараз у тренді різноманітні новинки та унікальний інтер'єр.

- Прийнятна ціна - на ринку досить багато елітної продукції, але люди потребують більш бюджетних варіантів.

- Нестандартні форми та розміри – великим просом користуються не лише прямокутні, а й арочні двері.

Нестандартні форми сталевих конструкцій

Основними споживачами вашого бізнесу можуть виступати одразу кілька категорій громадян:

- Приватні забудовники

- Орендарі у великих офісних центрах.

- Будівельні гіпермаркети.

- Власники квартир у новобудовах.

Примітно також і те, що сталеві двері мають попит по всій Росії, а не в якомусь окремому регіоні. Тому бізнес зможе процвітати незалежно від того, де мешкає його засновник.

Головна умова, яку потрібно виконувати під час роботи в цій сфері, - це висока якість виробленої продукції, яка покаже споживачеві, що сталеві двері російського виробництва доступною ціною- Це хороша альтернатива іноземним брендам.

Якими способами можна організувати виробництво сталевих дверей у Росії?

Сталеві двері, як правило, мають однакове призначення - вони використовуються як вхідні двері, до яких пред'являються дуже високі вимоги.Але, незважаючи на їхнє однакове призначення, технологія виробництва може бути різною. І те, яким способом ви виготовлятимете сталеві двері, прямо залежить від того, в якому обсязі ви бажаєте їх виробляти, і на який стартовий капітал ви розраховуєте.

Залежно від усіх перерахованих вище факторів, організувати виробництво сталевих дверей можна трьома способами.

№1. Відкривши велике підприємство.

Великі, масштабні підприємства з виробництва дверей передбачають виготовлення їх обсягом 200-500 одиниць на добу з допомогою повністю автоматизованої лінії виробництва.

Такі лінії працюють, практично повністю замінюючи ручну працю. Всі процеси автоматизовані, що збільшує продуктивність та знижує кількість бракованих виробів.

Але таке обладнання дуже громіздке. Щоб встановити його, буде потрібно до 2 тис. кв. м площі. Крім того, воно дуже дороге - вимагатиме від 5-7 млн. руб. інвестицій.

Відкривати таке підприємство доцільно лише у випадку, якщо ви маєте такий значний стартовий капітал і хоч трохи досвіду у цій сфері.

Зразок автоматичної лінії виробництва

№2. Організувавши невелике виробництво.

Невеликі, середні за обсягом підприємства організувати набагато легше. Для облаштування вам знадобиться менша площа та дешевше обладнання, яке поєднуватиме автоматизовані процеси з ручною працею.З одного боку, це дозволяє заощадити на купівлі обладнання, з другого – це додаткові витрати на оплату заробітної плати.

На невеликих підприємствах за добу можна виготовляти від 10 до 50 сталевих дверей.

№3. Реалізувавши домашнє підприємство.

Гаражні підприємства, незважаючи на наявність на ринку великих виробників, також користуються попитом.

Всі процеси на дрібних підприємствах виконуються вручну за допомогою ручного інструменту. Такий тип виробництва дозволяє виготовляти до 3 дверей на день, що може приносити непоганий прибуток.

Щоб відкрити міні-завод з виготовлення дверей, потрібно більше людей, оскільки автоматизовані процеси будуть відсутні.

Який спосіб виробництва вибрати вам – вирішуйте, виходячи зі своїх фінансових можливостей та навичок, але зверніть увагу на останні два варіанти.

Великі підприємства повинні мати дуже хорошу маркетингову стратегію і, крім дверей, їм необхідно випускати багато супутньої продукції, щоб окупитись.

Тому ми проаналізуємо малий та середній бізнес, який організувати легше та зробити це можна, навіть не маючи ще досвіду у підприємницькій діяльності.

Як організувати виробництво сталевих дверей з юридичного погляду?

Виготовлення сталевих дверей – не надто наукомісткий процес. Але через те, що вони повинні відповідати певним вимогам з будівельної точки зору, перед відкриттям своєї справи потрібно буде ознайомитися з певним переліком літератури та отримати будівельну ліцензію (СНіП 11-23-81).Обов'язково зверніть увагу на такі ГОСТи:

Окрім оформлення ліцензії, на вас чекає також і законна реєстрація підприємницької діяльності.

Для виробництва сталевих дверей можна зареєструватися і як ІП, але краще вибрати . Вона дозволить вам співпрацювати з великими будівельними мережами та гіпермаркетами, та позиціонувати себе як кваліфіковане підприємство.

Зареєструватися як ТОВ досить просто: потрібно прийти до ІФНС за місцем знаходження бізнесу, подати відповідні документи та вказати коди з КВЕД вашої майбутньої діяльності.

Коди необхідно вибирати такі:

Щодо пакету документів, необхідного для реєстрації, то він складається з 5 обов'язкових паперів:

- Паспорт громадянина Росії.

- Статут ТОВ.

- Рішення засновника про створення ТОВ чи протокол зборів засновників.

- Заява формою Р11001.

- Квитанція про оплату держмита.

Як систему оподаткування доцільно застосовуватиме Загальну системуоподаткування – ГСМ.

Технологія виготовлення сталевих дверей: поетапне керівництво

можна двома основними способами – трубно-вугільним та профілегібочним. Найбільш популярним є останній, при якому для виготовлення використовуються прогнуті гнуті профілі.Технологія виробництва вхідних сталевих дверей за допомогою профілегибочного обладнання складається з 7 основних етапів:

Підготовка металу.

Починати технологічний процес потрібно з виявлення дефектів металевого покриття та його перевірки щодо якості матеріалу.

Вирізування заготовок.

Після того, як буде підготовлений металевий лист, на нього наносять розмітку, яка в майбутньому допомагає вирізати заготовки виробу.

Виготовлення та обробка заготовок.

Вирізані заготовки вирушають на згинальні верстати, де їх формують профіль для дверного короба. Всі заготівлі в обов'язковому порядкуобпилюються, тобто усуваються всі нерівності для надання їм акуратного вигляду.

Також на цьому етапі за допомогою спеціального обладнання формуються отвори майбутніх сталевих дверей, куди будуть розміщені замок та фурнітура.

Зварювання дверного полотна.

Коли всі деталі двері вже пройшли необхідну обробку, настає етап збирання та зварювання.

За допомогою зварювальних апаратів (або зварювальних роботів в автоматизованих лініях) всі елементи приварюються до каркасу, після чого обидві сторони дверей скріплюються між собою. Між ними міститься матеріал, який виконує функцію шумоізолятора та ущільнювача.

Забарвлення дверей.

Зібрані насамперед двері після проходження всіх етапів виробництва потрібно пофарбувати. Фарба у разі виконує як естетичну функцію, а й захисну, оберігаючи метал від впливу довкілля.

Обшивка сталевих дверей.

Щоб надати двері більш привабливого вигляду і підвищити її зносостійкість, їх прийнято обшивати. різними матеріалами, Які можуть бути дерево, шпон, шкіра, дермантин, МДФ, ковані елементи.

Установка фурнітури та контроль якості готового виробу.

Щоб уникнути гучного звуку при відкриванні та закриття готових дверей, на її краї наклеюють амортизаційний матеріал, а також врізають замки та фурнітуру.

Після всіх етапів кожні двері проходять обов'язковий контроль якості, який допомагає уникнути потрапляння бракованої продукції кінцевому споживачеві.

У результаті проходження всіх етапів виробництва отримуємо готові сталеві двері, які мають такі види:

Обладнання для виробництва сталевих дверей: прилади для маленької майстерні та невеликого підприємства

Яке підприємство ви не стали б організовувати, вам все одно знадобиться обладнання для виготовлення продукції.Якщо це буде напівавтоматична лінія пристроїв, її вартість буде в межах 1,5 - 2 млн. руб. Якщо ж ви плануєте дуже маленький бізнес, то ручний інструмент буде коштувати набагато дешевше - до 500 тис. руб.

Отже, для кожного із способів знадобиться таке обладнання для сталевих дверей:

| Найменування | Вартість (руб.) | Зразок |

|---|---|---|

| Напівавтоматична лінія виробництва (для невеликого підприємства) | ||

| Верстат для різання металу (плазмовий або лазерний) | 120 000 |  |

| Листозгинальний прес | 1 500 000 |  |

| Зварювальні машини (апарати) | 100 000 | |

| Фарбувальний пістолет | 20 000 | |

| Компресор | 2 500 |  |

| Ручний інструмент (для домашнього бізнесу) | ||

| Болгарка | 10 000 |  |

| Механічна гільйотина для різання металу | 140 000 |  |

| Фрезерний верстат | 100 000 | |

| Токарний верстат | 90 000 |  |

| Ручний інструмент | 5 000 | |

Щоб дещо зекономити на купівлі обладнання, раціонально купувати вживаний пристрій. Але при цьому не потрібно намагатися заощадити, купуючи неякісну, надто зношену техніку для сталевих дверей, адже якість продукції багато в чому залежить і від самих пристроїв.

Щоб розмістити напівавтоматичне обладнання, що застосовується для невеликих підприємств, буде достатньо 250-350 кв. м площі. Для ручного та механічного обладнання можна підшукати площу під цех розміром від 100 кв. м.

Важливо, щоб і в тому, і в іншому приміщенні було проведено ремонт, і воно було підготовленим для такого виробництва. Стіни та підлога повинні бути вогнестійкими, що убезпечить підприємство від пожежі під час роботи зі зварювальними апаратами.

Оскільки планується виготовляти каркаси, і фарбувати, і обшивати двері, приміщення під виробництво потрібно зонувати, щоб одні технологічні процеси не заважали іншим.

Виділіть на своєму підприємстві хоча б 7 окремих приміщень:

- Для складу сировини.

- Для складу готової продукції.

- Для цеху обробки листів та їх прокату.

- Для складально-зварювального цеху.

- Для цеху фарбування.

- Для оздоблювального цеху.

- Для контрольного приміщення.

Яку сировину необхідно придбати для виробництва сталевих дверей?

Сировина – це важливий елементорганізації виготовлення сталевих будівельних конструкцій, від якості якого залежатиме і якість готової продукції.Закупівля сировини для цього підприємства складатиметься з двох частин:

- перша – це закупівля матеріалу для корпусів дверей,

- друга – це придбання фурнітури для оснащення сталевої конструкції.

Безумовно, і та, і інша сировина має бути дуже якісною. Але до фурнітури вимоги дуже завищені, оскільки якісні замки – це вже 50% успіху сталевих дверей.

Як сировина для виробництва конструкцій вам знадобляться такі матеріали:

- Сталь листова - товщина 2 мм (деякі виробники вважають, що чим товстіша сталь, тим краще буде двері, але це твердження помилкове, тому що кожні додаткові 2 мм додають вагу конструкції, а це веде до її швидкого зносу).

- Мінеральна вата.

- Електроди.

- Розчинник.

- Грунтовка.

- Фарба.

Також знадобляться матеріали для обшивки. Які саме залежить від вашого вибору.

Що стосується фурнітури, то обов'язково потрібно буде придбати такі назви:

- Замки.

- Ручки.

- Петлі.

- Фіксатори.

- Засувки.

- Клямки.

- Очі.

Скільки працівників коштує набрати до штату для початку роботи на підприємстві?

Кількість працівників, необхідних для роботи на підприємстві, залежатиме від того, який бізнес ви плануєте – малий чи середній.Якщо ви хочете почати з невеликого обсягу роботи, і плануєте використовувати механічні верстати та ручний інструмент, то для роботи вам знадобляться:

- Технолог, який виконує обов'язки керівника виробництва.

- 2 оператори верстата, що стежать за роботою фрезерного та токарного верстатів.

- 2 робочих, які здійснюють різні процеси.

- 2 зварювальники, які будуть безпосередньо зайняті зварюванням дверей.

- 1 монтажник, який займатиметься встановленням дверей.

Функції генерального директора, бухгалтера та менеджера на невеликих підприємствах може виконувати сам власник.

Якщо ж планується більший бізнес, тобто, середніх розмірів, краще найняти таких фахівців:

- Бухгалтер.

- Технолог.

- 2 зварювальники.

- 3 робітники.

- Монтажник.

- Маркетолог.

За бажання і тут ведення бухгалтерської звітності може взяти на себе власник, але на підприємствах масштабніше буде краще, якщо цим займатиметься фахівець.

До речі, хоч виробництво сталевих дверей – не складний процес, непогано найматиме людей, які мають відповідну освіту чи досвід роботи в такій сфері.

Оскільки обладнання не є повністю автоматизованим, кваліфікований персонал допоможе зменшити кількість шлюбу та підвищити продуктивність.

Маркетинговий план виробництва: кому та як продавати сталеві двері?

Щоб бізнес якнайшвидше почав приносити прибуток, потрібно подбати про налагодження каналів збуту та реклами.Хто буде вашим споживачем, ми з'ясували ще на початку. Це можуть бути приватні особи, орендарі, будівельні магазини.

Щоб дізнатися якомога більше потенційних покупців, використовуйте наступне:

- Розробте власний сайт, який буде служити вашим виставковим залом та онлайн-магазином. Щоб сайт був яскравим та функціональним, краще довірити його створення досвідченим програмістам та веб-дизайнерам.

- Замовте друковану продукцію (візитки, буклети). Залишайте їх у великих торгових мережах, роздавайте перехожим.

- Давайте рекламу в газети, журнали, на ТБ та радіо.

- Співпрацюйте з великими будівельними гіпермаркетами, продаючи свою продукцію у них.

- Використовуйте електронну розсилку потенційним споживачам.

Для того, щоб виділитися серед інших виробників, не забувайте продумати переваги саме вашого підприємства та розповідати про них усім покупцям.

Вашою візитною карткою має стати якість та надійність, тільки так ви зможете напрацювати клієнтів та репутацію.

Виробництво вхідних металевих дверей.

Яка технологія застосовується? Етапи виготовлення.

Скільки доведеться витратити на організацію виробництва сталевих дверей?

Так як ми аналізували і малий, і середній бізнес, підрахуємо суму в цю сферу і для того, і для іншого варіанту.| Витрати | Сума (руб.) | |

|---|---|---|

| Разом: | 1 100 000 рублів | 2600000 рублів |

| Невелике підприємство | Середнє підприємство | |

| 1. Реєстрація ТОВ | 18 000 | |

| 2. Оформлення ліцензії | 35 000 | |

| 3. Оренда приміщення | 15 000 | 37 500 |

| 4. Купівля обладнання | 345 000 | 1 700 000 |

| 5. Закупівля сировини | 350 000 | 500 000 |

| 6. Оплата заробітної плати | 165 000 | 190 000 |

| 7. Реклама | 75 000 | |

| 8. Інші витрати (комунальні послуги, податки) | 100 000 | |

А тепер перейдемо до підрахунку окупності.

Орієнтовна продуктивність малого підприємства становить 60 дверей на місяць. Їхня ринкова вартість коливається в межах 13 тис. руб., собівартість - 7 тис. руб.

Виходить, що, продаючи по 60 дверей на місяць, ви отримаєте дохід у розмірі 780 тис. руб. Чистий прибуток при цьому становитиме близько 360 тис. руб.Неважко підрахувати, що за таких прогнозів підприємство зможе себе окупити вже через 3-5 місяців.

Середнє підприємство здатне виготовити за місяць від 200 сталевих дверей. Враховуючи ту ж ринкову вартість та собівартість, знаходимо, що дохід на місяць складе 2,6 млн. руб. Чистими їх ви отримаєте близько 1 млн. крб.

Якщо зважити на додаткові витрати в перший місяць роботи і деякий час, необхідний для пошуку каналів збуту, можемо підрахувати, що і середнє підприємство окупиться вже в перші півроку роботи на ринку.

Таким чином, можемо зробити висновок, що виробництво сталевих дверей в Росії - це прибутковий, нескладний вид бізнесу, що швидко окупається.

Для його запуску потрібно грамотно продумати концепцію підприємства та намагатися знайти одразу кілька каналів збуту. Такі дії допоможуть у стислі терміни повернути вкладені гроші, тим самим позитивно впливаючи на розвиток виробництва.

Корисна стаття? Не пропустіть нові!

Введіть e-mail та отримуйте нові статті на пошту

У нинішніх умовах будь-який бажаючий може легко знайти на ринку металеві двері відповідно до своїх уподобань і смаків. Численні фірми пропонують вироби різних конструкцій. Проте досить часто виникає необхідність зайнятися самостійним виготовленнямтаких дверей.

Металеві двері

Виготовлення металевих дверей своїми руками може бути продиктовано рядом причин:

- унікальними конструктивними чи геометричними вимогами;

- бажанням застосувати оригінальне дизайнерське рішення;

- застосуванням специфічних матеріалів;

- прагненням отримати виріб високої якості (як то кажуть, «хочеш зробити щось гарно – зроби це сам»);

- бажанням заощадити.

Звичайно, виготовлення дверей з металу своїми руками не можна назвати справою легкою, але маючи деяку навичку, необхідні знання та інструменти, можна впоратися із цим завданням за досить короткий термін. Однією з головних умов є ретельне дотримання послідовності операцій.

Необхідні матеріали, обладнання та інструмент

Для виготовлення металевих дверей вам знадобляться такі матеріали, обладнання та інструмент:

- металевий куточок;

- сталевий лист завтовшки від 1,5 мм;

- дверні петлі(їх кількість залежить від міцності самих петель та від ваги дверей);

- деталі фурнітури: замок, дверна ручка та ін.;

- матеріал для обшивки (фанера, дошка або шпон – залежно від ваших уподобань та наявності матеріалів);

- будівельна піна;

- дриль;

- анкерні болти;

- болгарка з диском, призначеним для різання металу;

- стіл зварювальний або козли для збирання виробу.

Але виготовлення та встановлення металевих дверей – справа творча. Тому наведений список до певної міри можна вважати приблизним: багато залежить від виду та конструкції дверей, на яких ви вирішили зупинитися. Для вхідних дверей, наприклад, варто взяти сталевий лист більшої товщини або створити конструкцію типу «сендвіч», яка складається з двох листів сталі з пінопластом або іншим утеплювачем між ними.

Виготовлення дверного каркасу

Роботи потрібно починати з точних обмірів отвору. Найчастіше стандартний проріз має ширину 800-900 мм і висоту 2000 мм. Для того, щоб уникнути помилок при обмірах, необхідно «дістатись» до торця стіни (бетону або цегли), збивши на короткій ділянці шар фарби та штукатурки і зробивши виріз за допомогою молотка та стамески у вертикальній лиштві, якщо він є.

Цю операцію слід виконати по всіх чотирьох сторонах зовні та зсередини отвору. Коли ви визначилися із справжніми контурами отвору – можна виконувати обміри.

Після того як розміри отвору точно визначені, починаємо виготовлення металевих дверей своїми руками.

Розміри металевої коробкидвері повинні бути такими, щоб між торцями стін, що обмежують отвір, і коробкою залишався зазор шириною 20 мм. Він дозволить скоригувати положення дверей при встановленні в тому випадку, якщо отвір виявиться перекошеним. Після завершення монтажних робіт цей зазор закладають будівельною піною.

Насамперед треба за розміром коробки нарізати куточок (з довжиною полиць, наприклад, 50х25 мм) потрібної довжини і викласти його на якійсь площині (найкраще на зварювальному столі) у формі прямокутника. Замість зварювального столу можна використовувати цапи вивірені на площинність. Щоб переконатися, чи всі кути коробки дорівнюють 90 градусам, треба проміряти довжини діагоналей. Вони мають бути рівними. Потім куточки зварюються.

Виготовлення дверного полотна

Виготовлення металевих дверей починають з визначення розмірів рами. Він повинен мати такі розміри, щоб між ним і коробкою залишався зазор шириною 20 мм за висотою і 15 мм за шириною (розподіл зазорів по периметру нижче). Потім відрізають куточок потрібної довжини (підійде куточок 40х25) і викладають на столі у формі прямокутника, після чого зварюють раму.

Відразу після цього слід зробити у профілі болгаркою виріз для встановлення замка. Для того, щоб полегшити роботи з обшивки дверей, у раму забивають дерев'яні рейкинеобхідної довжини. Далі до петлів та коробки приварюють петльовий профіль. Робиться це для полегшення зварювальних робіт.

Необхідно дуже ретельно проміряти відстань між петлями на коробці та рамі дверей, щоб досягти повного збігу. Інакше можуть виникнути проблеми при навішуванні дверей. Потім потрібно укласти дверну раму всередину коробки і досягти паралельності всіх сторін.

Наступним кроком технологія виготовлення металевих дверей передбачає підготовку дверного полотна. Сталевий листрозрізається таким чином, щоб полотно перекривало отвір на 1 см, а з боку замку – на 1,5 см. Після різання на кромці листа залишається окалина, яку потрібно видалити.

Підготовлений лист укладається таким чином, щоб верхній і нижній краї коробки виступали на 10 мм. З боку замку коробка має виступати на 5 мм, а з боку навісів – на 15 мм. У кількох місцях акуратно прихоплюємо листок до коробки.

Потім перевертаємо коробку таким чином, щоб лист виявився внизу. Усередині коробки знаходиться дверна рама.

Виставляємо зазори між рамою та коробкою:

- знизу (з боку порога) – 10 мм;

- зверху – 10 мм;

- із боку замку – 8 мм;

- з боку навісів – 7 мм.

Для фіксації зазорів можна використовувати підручні засоби: смужки металу різної товщини, диски від болгарки і т.д.

Тепер можна приварити раму до листа

Варити треба невеликими ділянками: шов повинен бути не довшим за 40 мм відстань між початками – 200 мм. Зварювання слід починати від середини до країв виробу зворотно-ступінчастим кроком з різних сторін. Виробу треба періодично давати остигати.

Монтаж дверних петель

Перед тим, як приступати до монтажу петель (навісів), необхідно підняти виріб над площиною зварювального столу. Для цього під коробку покладіть шматки або профіля.  Схема металевих дверей

Схема металевих дверей

Для виготовлення петель застосовують сталевий прут діаметром 20 мм. Для полегшення роботи петель у кожну з них поміщають сталеву кульку від підшипника. Петлі збирають і фіксують на конструкції таким чином, щоб верхня та нижня петлі були співвісними. Потім петлі приварюють до коробки та дверного полотна.

Верхня частина петлі приварюється до аркуша, а нижня – до коробки.

Після того, як ви приварили петлі, зріжте прихватки, якими кріпили лист до коробки.

Виготовлення вхідних металевих дверей завершують зачисткою зварювальних швів та фарбуванням. Фарбування потрібно виконувати незалежно від того, яке оздоблення ви плануєте робити далі. Шар фарби запобігатиме появі іржі, захищаючи метал від корозії.

Монтаж замку

Для встановлення замка в полиці куточка дверної рамироблять виріз такого розміру, щоб замок входив до нього без зазору. Встановивши замок, необхідно зробити розмітку всіх отворів: кріпильних, під ключ, для ручки і т.д. По виконаній розмітці необхідно просвердлити отвори потрібного діаметра.

Крім того, потрібно виконати отвори по всьому периметру дверей під шурупи діаметром 4 мм, якими до дверей з внутрішньої сторони будуть прикручені дошки (в одній з них має бути виріз для замка). Для кріплення можна використовувати шурупи завдовжки 35-40 мм.

Всі вирізи для клямки та різних клямок у коробці робляться тільки тоді, коли коробка буде встановлена, а двері – навішена. На етапі монтажу замку роблять і дверне вічко.

Роботи з обробки

Виготовлення нестандартних металевих дверей має на увазі оригінальне оздоблення. Двері можна обшити дерев'яними планкамиабо полотном, а також оббити м'яким матеріаломабо обклеїти плівкою з малюнком та текстурою «під дерево». Менш трудомісткий варіант – просто пофарбувати двері. При цьому на полотно можна наварити декоративні ковані елементи, які змінять вигляд виробу.

Як бачите, виготовити металеві двері може будь-яка людина, яка хоч трохи знайома з ремонтними роботамиі знає, . Милуючись результатом своєї праці не забудьте відзначити, що ваше рішення виконати цю роботу самостійно дозволило заощадити суттєву суму.

За описаним алгоритмом виготовляють практично всі двері з металу. Винятки трапляються лише за виробництві спеціальних виробів, наприклад, коли ведеться виготовлення протипожежних металевих дверей.