Äärisplaadi väljapääs. Kui palju jäätmeid saadakse metsa raiumisel Ümarpuidust tarbepuidu toodangu arvutamine

Puidu saagimine on erinevate tehnoloogiate kasutamisega tegevuste tsükkel, mille eesmärk on saada ümarpuidust saematerjali, mis sobib edasiseks tööstuslikuks kasutamiseks. Protsessi kestus ja tööjõukulu sõltuvad valitud ümarpuidu töötlemisviisist, aga ka puidu saagimisest. aastaaeg.

Tööriistad ja seadmed

Tootmiseks kasutatakse tüvesid ja suuri oksi. Kogu materjal on jaotatud rühmadesse paksuse ja koore olemasolu järgi. Tihti on puidutöötlemisettevõtetel raieplatsi läheduses töökojad, kuhu paigaldatakse puidu esmase töötlemise masinad.

Käsitsi metsakoorimine

Puitu, mis ei ole läbinud koorimisetappi, saab kasutada põrandate ehitamisel või vastavas interjööris harjalatina või ehituse ajal tugiseadmena.

Tööstuslik metsakoorimine

Kui plaanitakse puu teistmoodi kasutada, tehakse saagimine, mille väljundis saadakse järgmised segmendid:

- servamata ja poolservalised (kare materjal, millest on paigaldatud põranda, seinte või lae vundament);

- servadega (mõeldud peenpõrandakatte jaoks).

Saagimisega saab tegeleda väliorganisatsioon, kellel on olemas kõik vajalikud tööriistad.

Puu saagimise skeem

Materjali ratsionaalse kasutamise tagab lõikegraafiku järgimine. See võimaldab vähendada raiskamisest tingitud kulusid, mille osakaalu kaart võib oluliselt vähendada. Kasutatavad tööriistad ja puidutöötlemisseadmete tüübid sõltuvad valmis saematerjali mahust, soovitud kvaliteedist ja suurusest.

Enimkasutatavad ketassaed ja erinevad masinad:

- tänu ketassaele võimaldab teha täpseid lõikeid erinevates suundades. Sobib nii professionaalseks kui ka koduseks kasutamiseks, tuleb suurepäraselt toime ümarpuidu keskmise läbimõõduga;

- mootorsaag;

- masinad puhta koore eemaldamiseks;

- lintsaeveskis saagimine võimaldab töödelda tihedaid palke, seda peetakse kõige populaarsemaks, kuna väljund annab kvaliteetse materjali ja väikese koguse jäätmeid;

- ketasmasin: kahe servaga prusside ja servamata laudade tootmine;

- karkasaeveski ei vaja vundamenti, seda kasutav tehnoloogia võimaldab paigaldada seadmed lõikekoha vahetusse lähedusse;

- väikese suurusega arvestid töödeldakse universaalsete masinatega, väljundiks on kvaliteetsed ehitusmaterjalid isegi madala kvaliteediga palkidest;

- ümarpuidu saagimine suures puidutöötlemisettevõttes peaks toimuma suurima koguse saematerjaliga, mis erineb muust oma erilise kvaliteedi ja täpsete mõõtude poolest. Selleks paigaldatakse spetsiaalsed saagimisliinid.

Saeveskis saadakse pruss ja servalaud tänu pikisuunas kuni 7m pikkuse ja 15-80cm läbimõõduga palgi lõikamisele. Ketasael on üks või mitu ketast ja see töötleb vastavalt nende arvule erineva läbimõõduga puitu.

Kui teil on vaja kodus töödelda väikest kogust puitu, võite kasutada tavalist kettsaagi.

Lõika puu

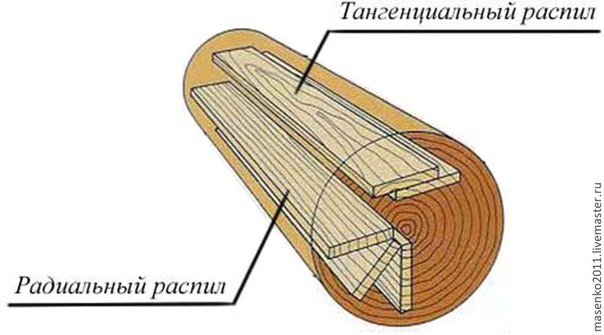

Enne tööriista valimist peate otsustama lõiketüübi üle, keskendudes palgi aastarõngastele. Neid on mitut tüüpi:

- radiaalne (piki raadiust);

- tangentsiaalne (saelõige on paralleelne ühe raadiusega, see puudutab aastarõngaid);

- kiud on paralleelsed toodetava lõikega.

Lõikamismeetodite hulgast valitakse konkreetse juhtumi jaoks kõige sobivam:

- Võta see. Sellisel viisil puidu saagimine toimub väikese tüvejämedusega lehtpuude puhul, seda peetakse kõige lihtsamaks töötlemiseks. Väljapääs: servamata elemendid ja plaadid.

- Teise puidutöötlemismasina olemasolul on võimalik lõigata kuni 65% materjalist sama laiusega ääristatud laudade väljundiks. Kõigepealt lõigatakse külgedelt kahe servaga latt ja lauad ning seejärel saadakse latist teatud kogus ääristatud saematerjali.

- Spetsiifilisemad meetodid on sektori- ja segmentsaagimine. Esimese meetodi elementide arv varieerub vahemikus 4 kuni 8 ja sõltub tünni paksusest. Pärast jagamist lõigatakse igast sektorist elemendid mööda tangentsiaalset või radiaalset joont. Teine meetod algab puidu väljumisega keskosast ja lauad saetakse külgmistest segmentidest tangentsiaalses suunas.

- Puidu individuaalseks lõikamiseks sobib ringmeetod. See põhineb palgi pööramisel piki pikijoont 90 ° võrra pärast iga saetud lauda. See võimaldab jälgida puidu kvaliteeti ja kiiresti eemaldada tüve kahjustatud piirkonnad.

Käsitsi valmistatud: mootorsaega

Mitme tüve koduse lõikamise jaoks ei ole otstarbekas osta tööriista, mille maksumus on mitu korda kõrgem kui valmistoodete hind. Vajalike oskuste olemasolul on efektiivsem ja odavam teha kõiki vajalikke töid tavalise mootorsaega või elektri jõul töötava kettseadmega. Loomulikult nõuab selline töö palju rohkem füüsilisi kulutusi ja aega, kuid probleemi maksumus väheneb oluliselt.

Aiamaal töötamine nõuab viljapuude pügamist ning lisaks on võimalik toota ka kõrvalhoonete jaoks materjali ilma spetsialistide teenuseid kasutamata, nii et iga innukas omanik eelistab osta mootorsae. Kõige sagedamini koristatakse okaspuid maja jaoks ja see tööriist saab nende lõikamisel suurepäraselt hakkama. Siledad varred muudavad lõikejoonte märgistamise lihtsamaks, mis suurendab töökiirust. Muide, professionaalid kasutavad enamasti mootorsaagi, kuna see on võimsam kui elektriline ja saate seda kasutada kõikjal, sõltumata toiteallikate olemasolust lõikamise või lõikamise kohas.

Palkide lõikamiseks kettsaega töötamiseks vajate sellist seadet nagu saekinnitus, samuti saelõikejuhikuid ja aluse pagasiruumi kinnitusi. Raami kinnitus kinnitatakse tööriista külge, nii et keti ja raami enda vahelist kaugust on võimalik reguleerida. Seda tehakse erineva paksusega viimistletud saematerjali tootmiseks. Juhi rolliks võite võtta kas vajaliku pikkusega profiili või piisava jäikusega tasase puitplaadi. Tööriista jaoks valitakse spetsiaalne kett, mis on ette nähtud tüve lõikamiseks. See erineb teistest hammaste poolest, mis on teatud nurga all teritatud.

Enne töö alustamist on vaja mitte ainult ette valmistada kõik vajalikud tööriistad. Olenemata sellest, kas tüve töötlemiseks on ette nähtud puidutöötlemismasin või pihuseade, tuleb kõigepealt tutvuda lõigatud kaardiga. Seda tehakse selleks, et minimeerida jäätmete protsenti ja suurendada kasulike toodete saagist.

Esimene asi, mille pärast rippimisel muretseda, on valmis plaatide ühtlane tihedus. Selleks suunab pädev saemees tööriista palgi idaküljelt läände ehk siis vastupidises suunas. Selle põhjuseks on ümarpuidu suurem tihedus selle põhjaosas kui lõunapoolses osas.

Järgmisena eemaldatakse plaat mootorsaega mõlemalt poolt nii, et saadakse kahe servaga latt. See omakorda saetakse vastavalt töö alguses valitud lõikemustrile. Väljapääs on servamata laud. Kui pagasiruumis on teatud protsent defekte, on võimalik teha ringikujuline lõige, pöörates tüve täisnurga või 180 °.

Valmismaterjali kogus, alandatud hind

Okas- ja lehtpuuliikide kasuliku materjali saagikus erineb protsentides. Okaspuudest saadud saematerjalile on iseloomulikud järgmised näitajad:

- eeldusel, et toimingu teeb professionaal ja kasutatakse ketassaeveski, on valmispuidu osakaal kõrgeim (80–85%);

- servamaterjali, mida masinad toodavad, on keskmiselt 55-70%;

- servamata laud jätab mootorsaega töötades kuni 30% jäätmeid.

Arvud on esitatud ilma viimistletud tagasilükatud puitu arvestamata, mille kogus võib ulatuda 30% -ni. Kuid sellist materjali kasutatakse toodete jaoks, mis võimaldavad teatud defekti.

Lehtpuu ümarpuit annab 60% viimistletud servamata puidust ja ca 40% servatud puidust. Selle põhjuseks on ümarpuidu algne kumerus. Saate suurendada saadud toodete arvu: selleks on vaja erinevat tüüpi puidutöötlemismasinaid. Teatud tüüpi seade võib suurendada saematerjali kogust 10-20%. Ühe saematerjali kuubi jaoks kulub umbes 10 kuubikut lehtpuu ümarpuitu. Lisaseadmete paigaldamise kulu tasub end ära koos valminud metsa maksumusega. Spetsiaalsed jooned annavad suurema mahu, kuid nende kasutamine on soovitatav ainult suurel alal. Puidu saagimise keskmine hind tavalises saeveskis on umbes 150-180 rubla laudade kuupmeetri kohta.

Kaardi saagimine

Saegraafik on ühest palgist valmis saematerjali optimaalse koguse arvutus. Seda saab arvutada iseseisvalt iga konkreetse palgi läbimõõdu kohta või kasutada arvutust oluliselt hõlbustavat arvutiprogrammi, mille hind on üsna soodne.

Või võib allikaks olla tavaline saeveski juhend. Tulemuseks on tabel, mis võetakse aluseks. Saeveski peaks alati olema andmetepõhine, et saada rohkem saematerjali mis tahes tüüpi puidust.

Saeveski tootmise majanduslik efektiivsus sõltub suuresti tooraine kasutusastmest. Tootmises kasutatavad seadmed, ratsionaalne palgi lõikamine optimaalseks tarnimiseks, raie pädev planeerimine määravad efektiivse ressursikasutuse ja sellest tulenevalt kvaliteetsed tooted.

Põhilised saematerjali lõikamise skeemid

Palkide lõikamise meetodid ja skeemid sõltuvad otseselt toodetud toodete kvaliteedi ja suuruse nõuetest, tooraine omadustest ja kasutatavate seadmete tüübist.

Peamised palkide saagimise meetodid

a - kahlatud; b - baariga; b '- kahe takti saamisega; b "- kahlas latte; в - sektor; c '- sektori lõikamine radiaalseteks laudadeks; в "- puutujatahvlitel; g - segment; g '- katkestussegment; g "- latt-segment; d - ringikujuline; 1 - servamata lauad; 2 - servaga lauad; 3 - rööp; 4- baarid; 5 - palkide osad sektorite kujul; 6 - palkide osad segmentide kujul; 7 - ühepoolse servaga lauad

Avage logid visatud seisneb selle jagamises mööda paralleelseid tasapindu ühe või mitme lõikeriistaga. See skeem võimaldab teil saada servamata lauad, mille kihtide asukoht on aastaste kihtide suhtes erinev. Meetod on ratsionaalne kuni 18 cm läbimõõduga palkide lõikamisel ja tüvede kumerusega saepalgi puhul (kõige sagedamini kasutatakse kasetoormaterjali lõikamisel, mis 70% juhtudest on lihtsa või keeruka kumerusega).

Servamata lauad, mis on saadud pärast lõikamist rullimise teel, töödeldakse servadega plaatideks või kantakse lõikamiseks servamata kujul toorikuteks.

Juhul, kui valdaval osal valmistoodetel peavad olema kindlaksmääratud ristlõike mõõtmed, kasutatakse lõikamismeetodit baariga... Seda skeemi kasutatakse ka suure läbimõõduga palkide lõikamisel üldise saematerjali tootmisel.

Kandiliste taladega saagimine toimub mitme sae seadmel kahe käiguga. Samal ajal saadakse esimesel etapil ümarpuidust talad, mille paksus on võrdne vajaliku plaadi laiusega. Seejärel jagatakse need talad paksusega nõutavate mõõtmetega laudadeks.

Suuremõõtmeliste palkide lõikamiseks kasutage segment ja sektor meetodid. Tuleb märkida, et need skeemid on spetsiifilised ja neid kasutatakse spetsiaalsetes tööstusharudes tangentsiaalse ja radiaalse saematerjali saamiseks.

Teostatakse suurte ja sisemädanikuga palkide individuaalne lõikamine ringikujuliselt.

Ümarpuidu töötlemine freesimisega

Saagimise tooraine ristlõike moodustamine freesimise teel toimub selle meetodi kombineerimisel saagimisega. Sel juhul kasutatakse kolme peamist lõikamisskeemi:

- kahe teraga lati saamine esimeses sõlmes;

- servamata laudade ja kaheservaliste talade saamine peamasinale;

- teraga saematerjali sektsiooni mõõtmetele vastavate mõõtmetega profiillati saamine laudade valmistamisega ühel seadmel.

Kaheservaline puit on pooltoode teraga saematerjali edasiseks tootmiseks puidu jagamisel laudadeks.

Põhilised palkide lõikamise meetodid freesimise teel

a - peamasinale kahe teraga lati saamine; b - kahe servaga lati ja servamata laudade saamine; c - profiilriba saamine; d - pika servaga saematerjali saamine; e - erineva pikkusega teraga saematerjali saamine; e - erineva pikkuse ja laiusega ääristatud saematerjali saamine; 1 - saematerjali tsoon; 2 - ääristatud saematerjal; 3 - joonistatud riba; 4 - kahe teraga puit; 5- servamata puit

Seisu kontseptsioon ümarpuidu saagimiseks

Komplekt on saeraami, kinnitus- ja lõikevahetükkide komplekt, mis on paigaldatud saeraamile, et saada kindlaksmääratud paksusparameetritega saematerjale.

Ehk siis postitamine on ühtse kvaliteedi ja suurusega saematerjali (palgi) saagimise plaan kindlaksmääratud parameetrite ja kvaliteediga toodeteks.

Saagimisel rakendatakse võnkekomplekti digitaalse reaga, mis näitab lõigatud laudade paksust millimeetrites:

19-19-32-32-19-19.

See numbririda tähendab, et palgi keskosast lõigatakse kaks lauda paksusega 32 mm ja külgmistest osadest neli lauda paksusega 19 mm.

Näiteks latiga kokkuvarisemisel registreeritakse asetamine kahes numbrireas, palgi saagimiseks (esimene läbimine) ja lati saagimiseks (teine läbimine):

19-19-150-19-19 (esimene läbimine);

19-32-40-40-32-19 (teine läbimine).

Nagu eelmises näites, tähendavad need arvud, et esimese rea peamasinal, millel palk on saetud, saadakse üks 150 mm paksune latt ja vastavalt neli servamata 19 mm lauda (kaks mõlemal küljel), ja teise rea masinal saetakse saadud puit 40, 32 ja 19 mm paksusteks laudadeks.

Ühesaepingil palgi saagimisel määrab asend lõikejärjekorra.

Tarne koostamine

Komplekti püstitamine tähendab sisuliselt laudade optimaalsete mõõtmete ja paksuse proportsioonide määramist, tagades palgi läbimõõdu ristlõike ratsionaalse kasutamise.

Komplekti koostamise põhireeglid:

- komplekt peab olema sümmeetriline;

- ühes komplektis ei tohiks olla plaate, mille paksus erineb vähem kui 5 mm;

- alustage komplekti koostamist suurima ristlõikega saematerjaliga;

- laudade paksuse mõõtmed peaksid vähenema palgi teljest perifeeria suunas;

- saeveskitel tooraine lõikamisel ei tohi ette näha rohkem kui kahe õhukese (16, 19 mm) laua saagimist posti servas;

- vali puidu kõrgus esimesel läbimisel vastavalt esiplaadi paksuste laiusele mõõtmete spetsifikatsioonis;

- saagi teises käigus saetud lambet võrdse paksusega laudadeks;

- ilma spetsifikatsioonita saematerjali tarnete koostamisel kasutada tabeli- või graafilisi meetodeid;

- lati meetodil saagimisel määrake varda paksus palgi ülemise läbimõõdu suhte (0,06-0,08) järgi - d;

- asend ei tohiks ületada palgi läbimõõdu maksimaalse katvuse väärtust;

- määrake keskplaatide väikseim paksus see tabel:

Tarnete vormistamise graafiline meetod

GOST-i järgi on võimalik koostada ratsionaalne tarne ilma konkreetseid ristlõike mõõtmeid määramata (ilma spetsifikatsioonide vormis määramiseta) - kasutades spetsiaalseid graafikuid.

Näide saematerjali piirpaksuste graafiku kasutamisest vastavalt P.P. Aksenov

Maksimaalse paksuse määramiseks abstsissteljel joonistatakse kaugus tugiteljest soovitud plaadi aluspinna sisemise osani. Seejärel tõmmatakse vertikaaljoon kuni lõikekohani kaldjoonega, mis vastab etteantud läbimõõdule ja saadud lõikepunkt nihutatakse koordinaatteljele.

Optimaalsete saematerjali paksuste ajakava vastavalt G.G. Titkov

Enne ümarpuidu saagimist tuleb arvutada, kui palju mahtu jääb edasiseks tööks ja kui palju materjali läheb töötlemiseks. See on oluline, kuna see mõjutab toote lõplikku maksumust. Saadud lõikamata kogus sõltub täielikult sellest, millist tüüpi puitu kasutatakse. Samal ajal on teatud meetmed saematerjali toodangu koefitsiendi suurendamiseks pärast lõikamist.

Kui suur on saagikuse protsent ja selle sõltuvus saematerjali läbimõõdust

Sellega toimetulemiseks on vaja paljastada kontseptsioon ise. Ümarpuidust pärit saematerjali osakaal on pärast saagimist kasulik puit. Ülejäänud on jäätmed, mis saadetakse edasiseks töötlemiseks selliste materjalide saamiseks nagu MDF, puitkiudplaat, puitlaastplaat. Tuleb mõista, et puu lõikamise tulemusena saadav maht arvutatakse iga üksiku läbimõõdu ja valitud saagimisvõimaluse kohta.

Tasub mõista küsimust, miks vaadeldav parameeter sõltub metsa läbimõõdust. Siin on kõik äärmiselt lihtne: mida vähem on puul lõike, seda suurem on mahu väärtus. Muidugi oleneb palju ka lõikamistehnoloogiast ja lõikamise järjestusest. Õige järjestus on näidatud joonisel fig. 2. Tuleb mõista, et väike saematerjal saadakse keskmise suurusega puiduliikidest ning paksud lauad ja talad on valmistatud suurtest puidust. Samuti tasub kaaluda keskmisi läbimõõte mahulise voolukiiruse ligikaudsete kiirustega:

- 14 - 45 kuni 50%;

- 20 - umbes 52%;

- 25 - keskmiselt kuni 57%;

- 34 - sellisel läbimõõdul on ruudukujuline puit, mille mahuosa on suurim, võrdne 66%;

- kui metsa läbimõõt on üle 40 cm, siis on vastuvõetavate materjalide järsk vähenemine.

Jäätmemaht pärast saagimist

Selleks, et valmistootel oleks suur protsent, tuleks kõik õigesti arvutada ja ette valmistada. Ja tööprotsess ise peab toimuma täielikult vastavalt tehnoloogiale. Tuleb meeles pidada, et okas- ja lehtpuude ümarpuit annab m 3 erineva saematerjali toodangu servamata laudadest.

Märge! Okaspuitu peetakse parimaks võimaluseks, kuna neil on sirge tüvi ja suhteliselt suur läbimõõt. Lisaks ei ole selline mets nii vastuvõtlik kõdunemisprotsessile, mis toob kaasa vähem jäätmeid.

Lehtpuiduga töötamisel kasutatakse kahte töötlemismeetodit:

- Lintsaeveski kasutamine 375 või 363 jaoks.

- Kokkuvarisemise sisse. See tehnoloogia näeb ette pooltala lõikamise, mis seejärel juhitakse läbi mitme saeseadme.

Sel juhul võimaldab esimene meetod väljundis saada umbes 40-50%. Kuid kokkuvarisemise tehnika erineb veidi suurema mahu poolest - kuni 70%. Selle tehnoloogia puuduseks on selle suhteliselt kõrge hind. Ümarsaematerjali saagimisel pikkusega 3 m võib märgata üsna kõrget praagi taset. Sel juhul ei ole ülejäänud puit kohe kasulik, kuna see nõuab täiendavat töötlemisprotsessi.

Toodetud saematerjali mahu suhe V n lõigatud tooraine mahule Vc protsenti nimetatakse mahuline väljund R, %:

See on tooraine kasutamise ratsionaalsuse põhinäitaja, sest saetoodete maksumuses moodustavad toorainekulud 80% kõigist tootmiskuludest. Mahuline saagis on võrdeline läbimõõduga (näiteks 16 cm läbimõõduga ja 6,5 m pikkuse palkide saagimisel on see umbes 55%, läbimõõduga 32 cm - 61,5%, läbimõõduga 40 cm - üle 63%) ja pöördvõrdeline selle pikkusega (näiteks iga 0,5 m palgi pikkuse vähenemise korral 6,5 m-lt suureneb see keskmiselt 0,65%). Logikõverus 1% vähendab saagikust 8 ... 12%. Puidumaterjaliga saagimisel on väljund 2,5 % kõrgem kui kollaps. Sae paksuse suurenemine 0,2 mm võrra 7-saekomplektis toob kaasa puidukao suurenemise ja toote saagikuse vähenemise 0,3 ... 0,5%. Saematerjali mahulist toodangut mõjutavad töökorraldus, töötajate ja inseneride kvalifikatsioon, seadmete tehniline järelevalve ning tehnoloogiline distsipliin kõikides tootmiskohtades.

Nimetatakse saematerjali toodangut sortide kaupa protsentides saematerjali mahust klasside kaupa väljund:

Kõikide sortide kogusaak annab mahuline väljund saematerjal

Saagikuse jaotus sortide ja sortimentide kaupa aastal % saematerjali kogumaht С, = 100 V ni - V n% - toodete koostis on mitmekesine. Hinnatakse saematerjali kvalitatiivset koostist hinde tegur Ks, sõltuvalt puidu liigist, otstarbest ja klassist. Nagu põhisortiment (K c= 1) vastuvõetav ääristatud okaspuu saematerjal pikkusega 2 ... 6,5 m 3 (GOST 8486-86 *), (valitud margi jaoks K c = 2). Nimetatakse spetsifikatsioonisaematerjali mahu ja nende kogumahu protsentuaalset suhet spetsifikatsiooni väljund:

Et stimuleerida saeveskeid toorme integreeritud ratsionaalsele kasutamisele, luuakse "nn tooraine integreeritud kasutamise koefitsient- saematerjali kogumahu suhe ( V p), muud saetooted (obapola, konteinerplaadid - V DP), tehnoloogilised kiibid (V Щ), tehnoloogiline saepuru (Von), müüakse prügi kõrvale (V P) auru ja energia tootmiseks kasutatavad jäätmed ( Vn / e) saetud tooraine mahule:

Sellega seoses ilmusid seadmed tooraine täitematerjali töötlemiseks. Saematerjali kasutamise astme ja ratsionaalsuse näitajad R, Rs, Rep, Kisp, jagunevad planeeritud ja aruandvateks.

Postav

Nõutavate mõõtmetega saematerjali palgi või palgirühma lõikamise skeemi, mis määrab kindlaks lõikamise järjekorra ja koha, saadud materjalide paksuse ja mõnikord ka laiuse, nimetatakse kohaletoimetamine, (erinevalt nn "saagide komplektist" - mitmesaagimismasinatesse üksteisest teatud kaugusele paigaldatud saagide komplekt, et saada palkidest teatud suurusega lauad ja talad). Postavy on sümmeetriline ja asümmeetriline... (kasutatakse harva, näiteks liiprite väljalõikamisel), isegi ja kummaline... Paaris sümmeetrilistes asendites langeb südamik keskmisesse lõikesse ja jõuab kahe keskmise plaadi vahele, paaritutes positsioonides - südamikuplaadile. Lõhkumis- ja saematerjali haakeseadised antud parameetrid kutsutakse asula: nimetatakse komplekti, mis tagab saematerjali suurima mahulise väljundi maksimaalselt, ja komplekt, mis annab antud spetsifikatsioonile vastava kõrgeima saematerjali toodangu - optimaalne... Tarnete arvelevõtmine toimub saematerjali nimimõõtmete järgi (ilma tarnete arvutamisel arvesse võtmata kahanemisvarusid). Ühtlane sümmeetriline lagunemiskomplekt salvestatakse erineval viisil, näiteks

19-25-50-50-25-19 või 50 / 2-25 / 2-19 / 2 või:

2 plaati 50 mm

2 plaati 25 mm

2 plaati 19 mm.

Lattide komplekt salvestatakse kahe käiguga, näiteks:

a) 1. sööt - 16-16-175-16-16, 2. sööt - 16-16-50-50-50-16-16;

b) 1. sööt - 175/2 - 16/2 - 16/2, 2. sööt - 50/1 - 50/2 - 16/2 - 16/2;

c) 1. läbimine - 1 baar 175 mm, 2. läbimine - 1 laud 50 mm

2 lauda 16 mm 2 lauda 50 mm

2 plaati 16 mm, 2 lauda 16 mm

2 plaati 16 mm.

Võimalikud on ka muud tarnesalvestuse tüübid.

Saevahelise riba paksus on võrdne plaadi nimipaksuse, selle paksuse kokkutõmbumise ja saehammaste kahepoolse laienemise väärtuste summaga tasandamise või laiali laotamise teel.

Tarne vormistamisel ja arvutamisel on vaja teada tarne laiuse tarbimist A, mm - komplekti äärmiste külglaudade sümmeetriliste välispindade vaheline kaugus, mis on laudade nimipaksuse, kokkutõmbumisvarude ja lõigete laiuse summa e(at P lauad paigas):

Teatud spetsifikatsioonile teadaoleva palgi läbimõõduga saematerjali tarnete koostamine seisneb laudade arvu määramises ja nende paksuste järjestikuses valikus (sobitamises) antud palgi läbimõõduga. Esmalt valitakse kindla suurusega tala saamiseks välja kõige soodsam palkide läbimõõt ning seejärel valitakse laudade paksused esimeseks ja teiseks käiguks. Tarnete ettevalmistamise reeglid järgnev:

a) tooraine massiliseks lõikamiseks peavad varud olema sümmeetrilised;

b) seadistuste ettevalmistamine peaks algama palgi teljest;

c) palgist raiutud sektsioonide arv peaks olema minimaalne - palgist ei tohi saada rohkem kui 1-2 paksust jämedat saematerjali ja kaks paksust peenikest puitu;

d) ei tohiks sisalduda kõrvuti asetsevate paksuste plaatide tarnimises, mille paksus on väiksem kui 5 mm, kuna neid on raske sorteerida;

e) ärge lõigake kesklaudu välja palkidelt paksusega 36 ... 62 cm ja rohkem ning südamikulaudadelt, mis ei ole õhemad kui 40 ... 100 mm, ja palkidest, mille läbimõõt on 14 ... 34 cm 16 . .. 44 mm ja südamik 32 .. .50 mm;

f) vältige mitme sae "raskeid" seadistusi: palgi läbimõõduga 14 ... 16 kuni 30. ..32 laudade arv komplektis tuleks võtta vahemikus 4 ... 7 kuni 8 ... 12;

g) võtame puidu kõrguseks 0,6 ... 0,8 palgi ülemisest läbimõõdust (joonis 3.17);

h) hankige 1. 2. läbimisel sama paksusega külglauad;

i) komplekti laius peab olenevalt minimaalsest laiusest olema võrdne palgikomplekti läbimõõdu piirava ulatusega või selle lähedal b min laua pikkus l min(võetud 1,5 m), palgi läbimõõdu ja pikkuse kohta D ja L:

j) palkide varisemisel saagimisel määratakse plaatide maksimaalne ja optimaalne paksus graafikute (joonis 3.18) või valemite järgi;

l) välimiste laudade paksus on soovitatav võtta vahede vältimiseks sõltuvalt palgi läbimõõtudest: 16 ja 19 mm läbimõõduga 14-18 cm; 19 ja 22 mm 20-24 cm juures; 19, 22 ja 25 läbimõõduga 26-36 cm; 22 ja 25 läbimõõduga 38-42 cm; 25 ja 32 läbimõõduga 34-56 cm; 32 mm juures

läbimõõt 58 cm ja rohkem.

Tarnete arvutamine- see on lõigatavate laudade laiuse, pikkuse, nende mahu, mahulise ja sorteeritud väljundi määramine iga laudisektsiooni ja üldiselt palgi jaoks. Laudade pikkus ja laius leitakse graafiliselt või analüütiliselt. Paberilehele kantakse palgi ülemise ja tagumise otsa ümbermõõdud teatud skaalal ning alustades keskelt sisestatakse vajalikud saematerjali osad, mõõdetakse laius ja määratakse laudade pikkus. võttes arvesse logi jooksmist. Mõnikord kasutatakse läbipaistvast plastist malle. Laialt levinud meetod seadistuste arvutamiseks kvadrandgraafiku abil (joonis 3.19).

|

Servamata ja servatud laudade pikkuse ja laiuse ning puidu mõõtmete määramiseks abstsissteljel leitakse kaugus seadise teljest plaadi vaadeldava küljeni. Saadud punktist tõmmatakse vertikaaljoon kuni ristumiskohani arvutatud läbimõõduga ja lõikepunkt viiakse alla ordinaatteljele, kust leitakse tahvli arvutuslik laius. Sellest lahutatakse laiuse kokkutõmbumise varu ja tulemus ümardatakse plaadi standardlaiuseks. Ülemise sektsiooni läbimõõtu saab kasutada palgi arvestusliku läbimõõduna. d või mis tahes sektsiooni läbimõõt d x, asetsevad ülemisest otsast kaugusel x. Palgi läbimõõt mis tahes sektsioonis määratakse valemitega:

kus b x - ristlõike plaadi laius, cm; α - kaugus palgi teljest plaadikihini, cm;

S- palgi jooks, cm / m.

Lühendatud plaadi pikkus määratakse valemiga

Varude koostamine ja arvutamine on väga oluline ja ülioluline etapp tooraine lõikamise planeerimisel. See määrab puidu kasutamise otstarbekuse lõikamisel. Pärast iga komplekti koostamist ja arvutamist on vaja koheselt määrata raiutava tooraine kogus, samuti sellest saadava saematerjali toodang ning kanda need raieplaani nimekirja (vorm 3.1).

Saematerjali sorteerimine C t,% erinevat sorti toormaterjalidest määratakse kindlaks määratud klassi saematerjali toodangu normide järgi R, R 2 Rz R 4,%, vastavalt mahult (või koguselt) I, II, III, IV klassi palkidest Q 1, Q 2, Q 3, Q 4 m 3 (või tk) ja arvutatakse valemiga

Saematerjali mahulise väljundi määramine iga sortimendi ja üldiselt tarnimise jaoks toimub kuupmeetrites ja protsentides palgi mahust.

Raieplaan koostatakse kogu kuu aja jooksul töötlemiseks ettenähtud tooraine mahule või 1000 m 3 ulatuses (säilitades kuu aja jooksul spetsifikaadis toodud palgi suuruste ja kvaliteedi spetsiifilised vahekorrad) (vorm 3.3). Selle alusel koostatakse tooraine saagimise ajakava, võttes arvesse selle sorteerimise võimalust ja saetoodete tarbijatele tarnimise aega.

Kõik toimingud tooraine lõikamise planeerimiseks on teostatavad arvutis.

Puidu tasakaal tooraine lõikamisel on see kogu puidumahu jaotus tooteliikide, jäätmete ja kadude kaupa, mis peegeldab puidu kasutamise otstarbekust ja sõltuvalt saagimismeetoditest, tooraine suurusest ja kvaliteedist, saematerjali otstarbest. , kasutatud tarvikud, saagide paksus ja muud tegurid. Puidujääk on planeeritud (arvutatud) ja kajastatud (tegelik). Näiteks okaspuu saematerjali bilanss servaga saematerjali tootmisel vastavalt standarditele GOST 24454-80 * ja 8486-86 sisaldab: saematerjali 60%, töötlemishaket 18%, saepuru 14 %, jäätmed (laastude sõelumine) 2%; kokkutõmbumine 6 %. (Siia ei kuulu bilansivälised jäätmed - puukoor 10 ... 12% ja saastekvoodid palgi pikkusele 1%).

Tabel 3.3

Vorm 3.1. Saematerjali tooraine raieplaan

kuuks 20 g.

| Nr Tarnete arv | Palkide läbimõõt, cm | Palgi hinne | Saetud tooraine maht, m 3 | Saematerjali spetsifikatsioon | |||||||||||||||

| Paksus, mm Laius, mm Pikkus, m Hinne Maht, m 3 | |||||||||||||||||||

| Kokku, m | Saetud saematerjal arvutuse järgi, m | ||||||||||||||||||

| Kokku | m 3% m 3% | ||||||||||||||||||

| Ületäitmine | |||||||||||||||||||

| Alajõudlus | |||||||||||||||||||

Puidutöötlemine täna on see likviidsuse poolest üks juhtivaid kodumaiseid tööstusharusid. Pole ime, et üha rohkem ettevõtjaid ja ennekõike algajaid püüab selles äris oma niši hõivata.

Saeveskis, kui kaklus on läbi täiuslik saematerjali geomeetria, on seadmete kvaliteedi, jõudluse ja hinna kombinatsioon äriedu võti. Väga oluline on valida töö ja seadmete tehnoloogia, mis rahuldab optimaalselt kõiki neid näitajaid.

Saeveski tüübi valimine

Nüüd on neid Venemaa turul lint, kettale, sama hästi kui raami saeveskid. Nende töö tõhususe võrdlemiseks kasutame sellist parameetrit nagu protsenti valmis saematerjali saagist... Maksimaalne näitaja selles võrdluses on lintsaeveskitel, mis annavad 82-88%. Võrdluseks: karkasaeveskis - ainult 61%.

Teine väga oluline punkt: millega metsatüübidüks või teine saeveski töötab kõige paremini. Lintsaeveskite jaoks on tegemist väikese ja keskmise suurusega puiduga, ketassaeveskid lõikavad hästi suurt puitu, kuid väikeste saagimisel on neil suured probleemid ja karkasaeveski ei suuda palki lõigata rohkem kui 480 mm läbimõõduga.

Saeveski tehnoloogia valik

Gater tehnoloogia (saeveskid)

Moraalselt vananenud tehnoloogia... Seadmed nõuavad mitmetonnise vundamendi paigaldamist. Kasutatava materjali teguri saagikuse optimeerimiseks peame ka palgid alamsorteerima vähemalt 12 standardsuuruse järgi. Vajab pidevalt ümberkonfigureerimine jõid. Sellel on halb tahvli geomeetria ja suur pinnakaredus. Lõikepaksus 5-6 mm. Enamikul levinud saeveskitel on sageli ettetuleva jämedusega (saepalgi läbimõõt üle 70 cm) raske toime tulla. Servaga saematerjalile sobiv väljundkoefitsient on ca 50-55%.

Siiski on suurepärane lõikestabiilsus, hea jõudlus, tagasihoidlik hooldus, ei nõua sae kõrget kvalifikatsiooni. See naudib endiselt väljateenitud populaarsust, valmistades tooteid peamiselt tagasihoidlikule siseturule, kus mida odavam, seda parem. Radiaalplaati ei saa lõigata peamiselt halva täpsuse tõttu.

Soovitatav rakendage, kui teil on oma metsaraie ja palju odavat keskmise paksusega toorainet. Keskmise kvaliteediga servamata saematerjali tootmise tehnoloogiate seas vaieldamatu liider.

Lintsae tehnoloogia

Suhteliselt noor tehnoloogia. Rõngaks keevitatud terasribal on ühelt või mõlemalt poolt lõigatud hambad. See on pandud kahele pöörlevale trumlile läbimõõduga 0,5 kuni 1 m Peaasi, et lint peab olema piisavalt painduv, et pikka aega pöörlema hakata ja samas piisavalt kõva, et seda pikka aega lõigata ja mitte tuhm. Mõnikord on hambad karastatud, hambad keevitatakse erinevast metallist. Eristada tuleks masinaid, millega töötavad kitsas lint laius 20-60 mm ja koos lai lint 100-300 mm. Kitsal ribal olevad hambad on üksteisest eraldatud. Laial vööl on kroogitud või tähtkujulised hambad.

Paljud lintsaed suudavad lõigata palke läbimõõduga üle 1 meetri. Vundamenti pole vaja. Lõikepaksus 2-3 mm. Kergesti käsitseda kõva puitu. Need nõuavad määrimist: suvel - vesi, talvel - diislikütus. Need on reeglina individuaalse lõikega, ei nõua palkide alamsorteerimist. Kõrgeim kõigi tehnoloogiate seas väljundsuhe sobib ääristatud saematerjalile - kuni 75%.

Tööpingid põllumeeste klass kitsal lindil, mille tootlikkus on umbes 5 kuupmeetrit vahetuses, on need üsna odavad. Keskklassi masinad 100-130 mm laiusel lindil lõikavad kuni 10-15 kuupmeetrit vahetuses ja on kordades kallimad.

Kitsarihmaga masinad kehv saagimine määrdunud ja külmunud puit. Need annavad välja lainelise laua ja saag muutub sõna otseses mõttes nüriks pärast määrdunud palgi lõikamist. Korraliku sae maksumus on üle 25 dollari, kuid see võib lõigata umbes 10 kuupmeetrit palke ja muutub kasutuskõlbmatuks. Tehnoloogial on kõige rohkem sees kõrge ühiku maksumus tööriistad väljundi kuupmeetri kohta ja keskmine lõikestabiilsus.

Pärast kahetunnist saagimist tuleb lintsaag eemaldada ja väsimustugevuse säilitamiseks üheks päevaks üles riputada. Tegelikkuses selgub, et kitsal lindil masina kahevahetuses töö tagamiseks ca 100 jõi aastal! Nõutud kõrge kvalifikatsioon teritaja ja saagija ettevaatust, väikseimgi viga on täis lindi katkemist. Selle parandamiseks kasutatakse imporditud toodangu üsna kalleid keevitusseadmeid. Nende kasutamine võimaldab teipi keevitada sõna otseses mõttes meetripikkustest tükkidest, mis pikendab selle eluiga, vähendades oluliselt tööriistakulusid.

Lintsaed kitsal lindil, oma madala hinna tõttu on enamikul väiksematel saeveskitel ja põllumeestel. Kitsa vöö peamiseks puuduseks on laineline lõige, mis piirab tugevalt tootmisvõimalusi. Seetõttu sobib see tehnoloogia ainult väikeettevõtete tootmiseks ja pealegi ilma kasvuvõimaluseta.

Eelistatavam on kasutada horisontaalsed lintsaeveskid 80-100 mm laiusega teibiga. Nendel rihmadel on stellitud hambad ja nad ei karda määrdunud ja külmunud metsa. Need saed maksavad alates 200 dollarist ja rohkem. Oma elu jooksul suudavad nad raiuda kuni 300 tihumeetrit saematerjali. Nende saagide töökorras hoidmiseks on aga vaja tervet hulka seadmeid, mille maksumus on võrreldav masina endaga.

Horisontaalsed saeveskid lindi laiusega 80-100 on soovitatav kasutada esimese rea masinatena piisavalt paksu ja kalli tooraine olemasolul, kui esiplaanile tuleb selle töötlemise ökonoomsus. Nendel eesmärkidel peaksite loomulikult kasutama masinaid, mille rihma laius on 100 mm ja rohkem.

Sobiv kasutamine lintsae tehnoloogia kitsastel rihmadel e teise rea masinatena. Need on Avangardi kaubamärgi nelja- ja viiepealised multisaed. See tööpinkide klass täiendab suurepäraselt nüüdseks laialt levinud ketassae masinaid nagu "Kara", "Magistral", CDS. Laia lintsae valmistamine ja täiustamine on keeruline. Ettevõte "Pilotech" on saavutanud laia lintsaagide valmistamise ja tööks ettevalmistamise kõrgel tasemel oskused.

Ketassae tehnoloogia

Seda tehnoloogiat kasutavad masinad jagunevad kolme tüüpi.

1. Vertikaalsed ketassaed

Turureformide algusega Soomest jõudsid meieni suure saega ketassaeveskid nagu "Kara", "Laimet", "Slidetek", mis võimaldasid toota saematerjali. ekspordi kvaliteet täpsusega 1-2 mm. Venemaal hakati tootma prototüüpe: "Magistral SPR-1100", CDS-1100 jne.

Kõik need kasutavad tavaliselt 900-1100 mm läbimõõduga saagi. Hindüks saag, olenevalt selle ettevalmistusastmest, jääb vahemikku 300–700 dollarit. Ühe saega saab lõigata kuni 3000 kuupmeetrit ääristatud saematerjali, see teritatakse otse masinal. Kuid kord nädalas nõuab saag hammaste tasakaalustamist ja vormimist. Selleks vajate ketassae teritusmasinat või poolautomaatset teritusmasinat, näiteks Kirovi tööpinkide tehase TchPA-7. Terassaed tuhmuvad piisavalt kiiresti. Talvel vajavad nad teritamist 2 korda vahetuses ja suvel kuni 4-5 korda vahetuses.

Kasutamine on võimalik karbiid ja stellid jõid. Veelgi enam, karbiidsaed on kõige parem kasutada suvel ja stellid - talvel. Tööriista heas töökorras hoidmiseks ja ekspordigeomeetriaga plaadi tootmiseks on vaja kvalifitseeritud saelehte. Enamikul saeveskitel selliseid pole ja toodetakse plaati, mida saab müüa ainult Venemaa tagasihoidlikul turul.

4 mm paksuse sae lõikelaius on 6-10 mm. Lõige on individuaalne, läbimõõtude sorteerimine pole vajalik. Servaga sobiva saematerjali saagikuse koefitsient on tegelikult 52-56%. Kui sa nägid krooksu läbi tara - 56-58%.

Ringtehnoloogial on kõrgeim lõikekiirus: Kuuemeetrine palk lõigatakse 8-14 sekundiga, laud lõigatakse 4 sekundiga. Tootlikkus on üsna kõrge (kaheksatunnise vahetuse kohta kuni 15 kuupmeetrit). Võimaldab töötada temperatuuril kuni -30 C umbes.

Vastavalt sellele on madalad tööriistakulud: 3-4 saagi saab saagida kaheks aastaks. Lõikestabiilsus on hea, kui palk ei ole väga määrdunud. Masin täidab töökojas toodete konveieri funktsioone, mis pole vähetähtis. Vene masinal on vähe töökindlad, kuid kergesti kättesaadavad ja odavad hüdroelemendid: hüdromootorid, pumbad, jaoturid. Ja mis kõige tähtsam, see on 3-4 korda odavam kui tema imporditud kolleegid, kuid loomulikult on see nende töökindluse poolest madalam.

Soovitatav loomiseks väikesed ja keskmise suurusega tootmisrajatised kui esimese rea põhielemendid. Sobib nii viimistletud teraga saematerjali tootmiseks kui ka palkide lõhkumiseks suurteks tükkideks edasiseks töötlemiseks väga ökonoomsetel lintsaeseadmetel.

2. Ketassaed

Seal on terve klass ketassaage, mida nimetatakse "Nurgad"... See võib olla kaks või kolm saagi korraga, mis on paigaldatud üksteise suhtes 90 kraadise nurga all. Näiteks masinad "Grizzly", "Bobr-2000", DP-1200, "Vjatka 600", "Alpha". Ja ka ühe pöörleva saelehega masinad, näiteks Slovakkia UH500 ja UP700. Barsi masinal on kaks sõltumatut saagi, mis on paigaldatud 90 kraadise nurga all ja täidavad erinevalt imporditud prototüüpidest saematerjali transportimise ülesandeid mööda töökoda.

Selle klassi masinatel on mitmeid vaieldamatud eelised: suudavad lõigata palke läbimõõduga üle meetri, K saagisega kuni 70%; kasutage karbiidist otstega saage D = 500-800 mm suhteliselt madala hinnaga; nad tulevad hästi toime määrdunud palkidega, kuna neil on karbiidotsad; nõuavad teritamist üks kord päevas või harvem; on ületamatu lõiketäpsusega 1 mm.

Soovitatav taotleda paksu gabariidi töötlemiseks ja eelkõige radiaalse saematerjali tootmiseks. Eelkõige on slovaki masinad ja vene "Bars" väga head lehise radiaalseks saagimiseks lamelltoorikuks.

Venemaa turul on ka odavaid pöördkettaga nurgasaage, mis asendavad täielikult väikeettevõtte lintsaeveski, kuid neil pole probleeme saematerjali geomeetriaga - "Sever 550", PDU1.

3. Horisontaalsed ketassaed

3. Horisontaalsed ketassaed

On ka teist tüüpi ketassaemasinad, mis kinnitab, et ketassaetehnoloogia võimalused pole kaugeltki ammendatud. Need on masinad, millel on kahe sae horisontaalne paigutusühes lennukis. Siin on esindatud Slovakkia KP58 masin ning Venemaa Bars DG ja Toyma 600.

Eelised: masinad on piisavalt võimsad ja saavad hakkama kuni 500 mm läbimõõduga palgiga; ei ole vaja saagi sageli vahetada, need töötavad vähemalt 24 tundi ilma teritamiseta; tootlikkus palgilaaduri ja -kalluti kasutamisel võib ulatuda 6-12 ja enam kuupmeetrini 8-tunnise vahetuse kohta; tagavad saematerjali hea pinnakvaliteedi ja geomeetria.

Nagu võis arvata, pole universaalset puidutöötlemistehnoloogiat. Saeveski tuleks valida tooraine, mida kavatsete saagida, ja toodete jaoks, mida kavatsete toota.

Vladislav Permin, spetsiaalselt saidi jaoks

EKSPERDI ARVAMUSED

Dmitri Bychkov, Kamsky Bereg LLC direktor (www.kbstanok.ru):

Peamiseks valikukriteeriumiks on tegevuskulud 1 tihumeetri saematerjali kohta. Seega (kui muud tingimused on võrdsed), mida kõrgem on tootlikkus, seda madalamad on kulud.

Otsige spetsialiste, uurige teiste tööstusharude kogemusi, uurige olukorda saematerjali turul - nõudlus sõltub hooajalistest kõikumistest, kasumlikkus on keskmiselt madal, ostetud toorainega on väga raske töötada. Kasumlikkus sõltub ka puidu töötlemise sügavusest. Ja pidage meeles: teritaja on kõige tähtsam töömees, sest puidutöölise kasum on saehamba serval.

Nimetaksin veel sellist varustusklassi nagu esimese rea ketassaed ja teise rea mitmesaagilised ketassaed, pidevtüüpi. Venemaa Föderatsioonis toodavad raskeid talasid (palgid läbimõõduga kuni 500 mm) nüüd ainult kaks ettevõtet - Ekodrev-Machinery (Arctant) ja meie, Kamsky Bereg-Stankostroy (Vityaz 640M). Kui teil on vaja töödelda alates 100 kuupmeetrist vahetuses, pole kodumaisel tootmisel muid võimalusi. Kui saepalgid on kuni 300 mm (õhukese rööpmelaiusega), võite kasutada ketastalasid peenikeste ("Vepr 700") jaoks.

Ketassaed on usaldusväärne ja laialt levinud lahendus tõsiseks äritegevuseks. Nende kasutamine nõuab objekti kõrget mehhaniseerimist, kuid mehhaniseeritud integreeritud ketassaeliini maksumus on kiiresti õigustatud tänu suurele voolukiirusele, madalatele tegevuskuludele ja seadmete kõrgele töökindlusele.

Artur Zainutdinov, OOO TF ExpoFormi peadirektor (www.expoform.ru):

Nüüd domineerib Venemaa turul lai valik puidutöötlemisseadmeid, nii tuntud kui ka mitte nii tuntud tootjatelt. Selle valimisel peate kõigepealt vaatama ostetud seadmete teenindustuge. Tihti ostetakse seadmeid väga soodsa hinnaga või täiskomplektiga ning siis algavad probleemid varuosade tarnimise ja hooldustoega. Peaksite alati valima tarnijaks turul tuntud ettevõtte, kes tarnib usaldusväärseid seadmeid usaldusväärselt tootjalt.

Teine punkt, millele tasub tähelepanu pöörata, on koostekvaliteet, konkreetsete seadmete valmistamisel kasutatud materjalid ja komponendid. Odavatel seadmetel on eelis staadiumis, mil tootmine alles avatakse ja reklaamimiseks on vaja vahendeid ning soovitakse tootmist võimalikult palju varustada kõigi vajalike seadmetega. Kuid peate alati meeles pidama, et mõne aja pärast tekib seadmete parandamise või asendamise küsimus.

Pole saladus, et kõige sagedamini puutume Kagu-Aasiast, eriti Hiinast pärit seadmete ostmisel kokku halva kvaliteediga. Samuti tulevad kaebused Euroopa tootjatele, kelle tootmis- või koostekohad asuvad ülaltoodud piirkondades.

Oluline on meeles pidada, et ka järelturul hinnatakse kvaliteetseid seadmeid ning seda on alati lihtsam ja kiirem müüa. Seetõttu on mõnikord parem osta soovitud masin mõnelt tuntud tootjalt järelturult, kui osta uus masin, mis on värvitud erksate värvide, läikivate käepidemete ja paljude kahtlase kvaliteediga kellade ja viledega.