Matériel de réfrigération. Schéma et description du fonctionnement du groupe frigorifique Comment fonctionne le groupe frigorifique ?

Les informations sur les principes de base des équipements de réfrigération vous aideront à utiliser au maximum leurs capacités, tout en maintenant leurs performances pendant longtemps.

Le dispositif du plus grand nombre de machines frigorifiques est basé sur un cycle frigorifique à compression dont les principaux éléments structurels sont - , et Regulateur de DEBIT (détendeur thermostatique ou tube capillaire), reliés par des canalisations et représentant un système fermé dans lequel le réfrigérant (fréon) est mis en circulation par le compresseur. En plus d'assurer la circulation, le compresseur maintient une pression élevée dans le condenseur (sur la ligne de refoulement), environ 20-23 atm.

Le refroidissement dans le refroidisseur est assuré par la circulation continue, l'ébullition et la condensation du réfrigérant dans un système fermé. Le réfrigérant bout à basse pression et à basse température. Le réfrigérant vaporeux est aspiré par le compresseur et fourni au condenseur, la pression du réfrigérant s'élève à 15-20 atm., Et sa température s'élève à 70-90? С.

En passant par le condenseur, le réfrigérant vapeur chaud est refroidi et condensé, c'est-à-dire qu'il passe en phase liquide. Le condenseur peut être refroidi par air ou par eau, selon le type de système de réfrigération.

A la sortie du condenseur, le fluide frigorigène est à l'état liquide à haute pression. Le condenseur est dimensionné de manière à ce que le gaz soit complètement condensé à l'intérieur du condenseur. Par conséquent, la température du liquide sortant du condenseur est légèrement inférieure à la température de condensation. Le sous-refroidissement dans les condenseurs à air est généralement d'environ 4 à 7 ° C. Dans le même temps, la température de condensation est d'environ 10 à 20 °C supérieure à la température de l'air ambiant.

Ensuite, le réfrigérant en phase liquide à haute température et pression pénètre dans le régulateur de débit, où la pression du mélange chute fortement - une partie du liquide peut s'évaporer et passer dans la phase vapeur. Ainsi, un mélange de vapeur et de liquide pénètre dans l'évaporateur. Le liquide bout dans l'évaporateur, absorbant la chaleur de l'air ambiant, et se transforme à nouveau en vapeur.

Les dimensions de l'évaporateur sont choisies de manière à ce que le liquide qu'il contient soit complètement volatilisé. Par conséquent, la température de la vapeur à la sortie de l'évaporateur s'avère supérieure au point d'ébullition - il se produit ce qu'on appelle la surchauffe du réfrigérant dans l'évaporateur. Dans ce cas, même les plus petites gouttelettes de réfrigérant et de liquide ne pénètrent pas dans le compresseur.

Il convient de noter que si le réfrigérant liquide pénètre dans le compresseur - le soi-disant coup de bélier - dommages et bris possibles des soupapes et d'autres pièces du compresseur. Pour les condenseurs à air, la valeur de surchauffe est de 5 à 8 ° C. La vapeur surchauffée sort de l'évaporateur et le cycle reprend.

Ainsi, le réfrigérant circule constamment en boucle fermée, changeant son état d'agrégation de liquide à vapeur et vice versa. Malgré le fait qu'il existe de nombreux types de machines de réfrigération à compression, le schéma de circuit du cycle qu'elles contiennent est presque le même.

Décrivons le dispositif des unités individuelles, des assemblages et des pièces d'équipement de réfrigération:

UNITÉ

Le groupe frigorifique se compose des pièces et ensembles principaux suivants : compresseur, réservoir, condenseur, évaporateur, détendeur thermostatique (TRV).

Les groupes frigorifiques sont fabriqués sur la base de compresseurs hermétiques, blindés, semi-hermétiques et presse-étoupe. De par leur conception, les compresseurs utilisés dans les unités de réfrigération sont divisés en deux catégories principales : alternatif et rotatif, scroll et vis.

La différence fondamentale entre les compresseurs rotatifs, à spirale et à vis et les compresseurs alternatifs réside dans le fait que l'aspiration et la compression du réfrigérant s'effectuent non pas en raison du mouvement alternatif des pistons dans les cylindres, mais en raison du mouvement de rotation des plaques, spirales et des vis.

V scellé Dans les compresseurs, le moteur électrique et le compresseur sont logés dans un même carter hermétiquement fermé. Ces compresseurs sont largement utilisés dans les machines frigorifiques de petite et moyenne taille et dans les climatiseurs domestiques. L'avantage des unités scellées est leur coût relativement bas et leur niveau sonore plus faible. L'inconvénient est l'impossibilité de réparer le compresseur même avec des dommages mineurs, par exemple en cas de défaillance d'une vanne.

V scellé Dans les compresseurs, le moteur électrique et le compresseur sont logés dans un même carter hermétiquement fermé. Ces compresseurs sont largement utilisés dans les machines frigorifiques de petite et moyenne taille et dans les climatiseurs domestiques. L'avantage des unités scellées est leur coût relativement bas et leur niveau sonore plus faible. L'inconvénient est l'impossibilité de réparer le compresseur même avec des dommages mineurs, par exemple en cas de défaillance d'une vanne.

Dans les compresseurs blindés, le stator du moteur électrique est retiré de l'environnement d'huile de fréon. Les unités de ce type sont moins sensibles à la présence d'humidité dans le circuit frigorifique et, surtout, elles permettent d'effectuer tous les travaux d'installation et de remplacement du stator du moteur électrique du compresseur lors de sa combustion sur le site de fonctionnement, ne pas  briser l'étanchéité de l'ensemble du système.

briser l'étanchéité de l'ensemble du système.

V semi-hermétique Dans les compresseurs, le moteur électrique et le compresseur sont situés dans un seul boîtier pliable. Ces compresseurs sont produits en différentes capacités, ce qui leur permet d'être utilisés dans des unités moyennes et grandes. L'avantage est la possibilité de réparation et la fiabilité de fonctionnement, l'inconvénient est le prix élevé par rapport aux compresseurs hermétiques, l'augmentation du bruit et le besoin d'entretien.

V boîtes à garniture compresseurs, le moteur électrique est situé à l'extérieur. L'arbre du compresseur est sorti du carter à travers les bagues d'étanchéité et est entraîné par un moteur électrique à entraînement par courroie. Cette conception contribue à augmenter les fuites de réfrigérant à travers les presse-étoupes et nécessite un entretien régulier.

Actuellement, les unités basées sur des compresseurs à presse-étoupe pour équipements commerciaux ne sont pratiquement pas produites. Pour le moment, il n'y a pas d'avantages dans les conceptions avec des compresseurs à presse-étoupe; la réparation de tels réfrigérateurs n'est pas très fiable.

Un condenseur est un échangeur de chaleur qui transfère l'énergie thermique d'un réfrigérant à l'environnement. Dans les unités de réfrigération des équipements commerciaux, les condenseurs à air sont le plus souvent utilisés. Par rapport aux condenseurs refroidis à l'eau, ils sont plus économiques à utiliser et plus faciles à utiliser.

Le condenseur peut être monté sur le châssis de l'unité ou être installé séparément de celui-ci. L'avantage du condenseur à distance est qu'il est moins exigeant sur la température de l'air dans la salle des machines et ne nécessite pratiquement pas de ventilation supplémentaire dans la salle des machines.

Typiquement, un condenseur à air pour réfrigérateurs ou congélateurs est installé à l'extérieur. Mais, malgré l'avantage d'un condenseur déporté, il existe certains problèmes lors du fonctionnement d'un groupe frigorifique en hiver :

- la possibilité d'endommager le compresseur lors du démarrage ;

- danger d'entrée de réfrigérant liquide dans le compresseur ;

- gel de l'échangeur de chaleur pendant le fonctionnement à long terme;

- diminution de la capacité de réfrigération.

Pour éliminer ces causes, un automatisme supplémentaire est utilisé : un pressostat ou un régulateur de vitesse de rotation du moteur électrique, une vanne différentielle, un clapet anti-retour et un régulateur de pression de condensation.

Destinataire

Récepteur - un réservoir utilisé pour collecter le réfrigérant liquide afin d'assurer son écoulement uniforme vers la vanne thermostatique et vers l'évaporateur. Dans les petites machines à fréon, le récepteur est conçu pour collecter le réfrigérant lors des réparations de la machine, ainsi que pour refroidir le gaz et séparer les gouttelettes d'huile et d'humidité.

Un évaporateur est un appareil dans lequel un réfrigérant liquide bout à basse pression, évacuant la chaleur des objets (produits) à refroidir. Plus la pression maintenue dans l'évaporateur est basse, plus la température du réfrigérant bouillant est basse. Le point d'ébullition est généralement maintenu à 10-15 ° C en dessous de la température de l'air dans la chambre. La température de l'air dans la chambre dépend du type de produit réfrigéré. L'évaporateur peut être situé directement dans l'espace réfrigéré (chambre, armoire) ou à l'extérieur de celui-ci.

Un évaporateur est un appareil dans lequel un réfrigérant liquide bout à basse pression, évacuant la chaleur des objets (produits) à refroidir. Plus la pression maintenue dans l'évaporateur est basse, plus la température du réfrigérant bouillant est basse. Le point d'ébullition est généralement maintenu à 10-15 ° C en dessous de la température de l'air dans la chambre. La température de l'air dans la chambre dépend du type de produit réfrigéré. L'évaporateur peut être situé directement dans l'espace réfrigéré (chambre, armoire) ou à l'extérieur de celui-ci.

Conformément à cela, l'objet distingue les évaporateurs pour le refroidissement direct du fluide et les évaporateurs pour le refroidissement d'un fluide de refroidissement intermédiaire (eau, saumure, air, etc.). La conception de l'évaporateur dépend du type de fluide de refroidissement, de la capacité de refroidissement requise et des propriétés du réfrigérant lui-même. En règle générale, ce sont des échangeurs de chaleur à plaques avec des tubes en cuivre ou en aluminium et des ailettes en  aluminium, cuivre ou acier galvanisé.

aluminium, cuivre ou acier galvanisé.

Détendeur thermostatique

Un détendeur thermostatique (TRV) est installé dans la conduite de refoulement en amont de l'évaporateur et garantit que l'évaporateur est rempli de réfrigérant liquide dans des limites optimales. Un excès de réfrigérant dans l'évaporateur peut entraîner l'entrée de réfrigérant liquide dans le compresseur, entraînant une panne du compresseur. Le manque de réfrigérant dans l'évaporateur réduit considérablement l'efficacité de l'évaporateur.

Les cartouches de séchage sont conçues pour nettoyer le réfrigérant circulant dans le système de l'unité de réfrigération des particules mécaniques et de l'humidité. Les cartouches de séchage sont souvent utilisées pour réduire l'acidité de l'environnement au sein du système d'unité de réfrigération. Les cartouches de séchage peuvent être installées aussi bien sur la ligne de refoulement que sur le côté aspiration.

REFROIDISSEUR D'AIR

Refroidisseur d'air - un dispositif pour refroidir l'air à l'intérieur de l'espace réfrigéré. Se compose d'un évaporateur et d'un ou plusieurs ventilateurs. conduit l'air refroidi à travers l'évaporateur et le dirige vers les produits refroidis.

MONOBLOC

MONOBLOC

La machine de réfrigération monobloc (monobloc) est conçue pour créer du froid artificiel dans les équipements de réfrigération commerciaux. Une caractéristique du monobloc est qu'il ne nécessite pas l'installation d'unités individuelles sur le site d'exploitation, mais qu'il est simplement monté sur la chambre de réfrigération. Contrairement aux systèmes split, le monobloc a un coût moindre avec les mêmes paramètres.

Il s'agit d'un dispositif permettant d'éteindre et d'allumer le compresseur afin de maintenir une certaine température dans l'espace réfrigéré. Les thermostats électroniques sont basés sur le principe du thermocouple, où un dispositif électronique - en fonction de la résistance d'un capteur de température - contrôle le temps de fonctionnement du compresseur.

Les thermostats électromécaniques fonctionnent sur le principe de la détente d'un soufflet-soufflet rempli de fluide frigorigène. Pendant le refroidissement, la pression à l'intérieur du soufflet diminue, le soufflet est comprimé et les contacts par lesquels le compresseur est alimenté s'ouvrent. Lorsqu'il est chauffé, tout se passe dans l'ordre inverse.

FRIGORIGÈNES

Les réfrigérants sont les substances de travail des machines de réfrigération à vapeur, à l'aide desquelles des températures basses sont obtenues.

Fréon-12 (R-12) a la formule chimique CHF 2 C1 2 (difluorodichlorométhane). C'est une substance gazeuse incolore à faible odeur spécifique, qui commence à se faire sentir lorsque la teneur volumétrique de ses vapeurs dans l'air est supérieure à 20 %. Le fréon-12 a de bonnes propriétés thermodynamiques

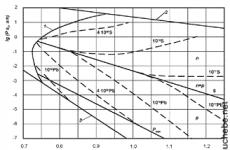

Fréon-22 (R-22) , ou le difluoromonochlorométhane (CHF 2 C1), ainsi que le fréon-12, ont de bonnes propriétés thermodynamiques et opérationnelles. Il diffère par un point d'ébullition plus bas et une chaleur de vaporisation plus élevée. La capacité de réfrigération volumétrique du Fréon-22 est environ 1,6 fois celle du Fréon-12.

Réfrigération est un processus dans lequel la température ambiante descend en dessous de la température extérieure.

Climatisation - Il s'agit de la régulation de la température et de l'hygrométrie dans la pièce avec la mise en œuvre simultanée de la filtration, de la circulation et du remplacement partiel de l'air dans la pièce.

Ventilation - c'est la circulation et le remplacement de l'air dans la pièce sans changer sa température. À l'exception des processus spéciaux tels que la congélation du poisson, l'air est généralement utilisé comme fluide de travail intermédiaire qui transfère la chaleur. Par conséquent, les ventilateurs et les conduits d'air sont utilisés pour effectuer la réfrigération, la climatisation et la ventilation. Les trois processus mentionnés ci-dessus sont étroitement liés les uns aux autres et fournissent ensemble un microclimat donné pour les personnes, les véhicules et les marchandises.

Pour abaisser la température dans les cales à cargaison et approvisionner les chambres de stockage pendant la réfrigération, un système de refroidissement est utilisé, dont le fonctionnement est assuré par une machine frigorifique. La chaleur retirée est transférée à un autre corps - un réfrigérant à basse température. Le refroidissement de l'air dans la climatisation est un processus similaire.

Dans les schémas les plus simples des unités de réfrigération, le transfert de chaleur est effectué deux fois: d'abord dans l'évaporateur, où le fluide frigorigène à basse température, prenant la chaleur du milieu refroidi, abaisse sa température, puis dans le condenseur, où le fluide frigorigène est refroidi, dégageant de la chaleur à l'air ou à l'eau. Dans les schémas les plus courants des unités de réfrigération marine (Fig. 1), un cycle de compression de vapeur est effectué. Dans le compresseur, la pression de vapeur du réfrigérant augmente et sa température augmente en conséquence.

Riz. 1. Schéma d'une unité de réfrigération à compresseur de vapeur: 1 - évaporateur; 2 - ballon thermosensible; 3 - compresseur; 4 - séparateur d'huile; 5 - condensateur; 6 - déshydratant; 7 - oléoduc; 8 - vanne de régulation ; 9 - vanne thermostatique.

Cette vapeur chaude, qui a une pression augmentée, est forcée dans un condenseur, où, selon les conditions d'application de l'installation, la vapeur est refroidie par air ou par eau. Du fait que ce processus est effectué à pression élevée, la vapeur est complètement condensée. Le réfrigérant liquide est acheminé vers une vanne de régulation qui contrôle l'alimentation en réfrigérant liquide de l'évaporateur où la pression est maintenue basse. L'air de la pièce réfrigérée ou l'air conditionné passe à travers l'évaporateur, fait bouillir le réfrigérant liquide et lui-même, dégageant de la chaleur, se refroidit. L'alimentation en fluide frigorigène de l'évaporateur doit être réglée de manière à ce que tout le fluide frigorigène liquide dans l'évaporateur s'évapore et que la vapeur soit légèrement surchauffée avant d'être renvoyée à basse pression vers le compresseur pour une compression ultérieure. Ainsi, la chaleur qui a été transférée de l'air à l'évaporateur est transportée par le réfrigérant à travers le système jusqu'à ce qu'elle atteigne le condenseur, où elle est transférée à l'air extérieur ou à l'eau. Dans les installations où un condenseur à air est utilisé, comme une unité de réfrigération de petite capacité, une ventilation doit être prévue pour évacuer la chaleur générée dans le condenseur. A cet effet, les condenseurs refroidis à l'eau sont pompés avec de l'eau douce ou de l'eau de mer. L'eau douce est utilisée lorsque d'autres mécanismes de la salle des machines sont refroidis par de l'eau douce, qui est ensuite refroidie par de l'eau de mer dans un refroidisseur d'eau centralisé. Dans ce cas, en raison de la température plus élevée de l'eau refroidissant le condenseur, la température de l'eau sortant du condenseur sera plus élevée que lorsque le condenseur est refroidi directement par l'eau de mer.

Agents réfrigérants et réfrigérants. Les fluides de travail de refroidissement sont principalement divisés en agents réfrigérants primaires et secondaires.

Le réfrigérant est mis en circulation par le compresseur à travers le condenseur et le système d'évaporation. Le réfrigérant doit avoir certaines propriétés qui répondent aux exigences, par exemple, bouillir à basse température et surpression et se condenser à une température proche de la température de l'eau de mer et à pression modérée. Le réfrigérant doit également être non toxique, antidéflagrant, ininflammable et non corrosif. Certains réfrigérants ont une température critique basse, c'est-à-dire la température au-dessus de laquelle la vapeur de réfrigérant ne se condense pas. C'est l'un des inconvénients des fluides frigorigènes, en particulier du dioxyde de carbone, qui sont utilisés depuis de nombreuses années sur les navires. En raison de la basse température critique du dioxyde de carbone, le fonctionnement des navires équipés d'unités de réfrigération au dioxyde de carbone sous des latitudes où la température de l'eau de mer était élevée était considérablement entravée et, pour cette raison, il était nécessaire d'utiliser des systèmes de refroidissement supplémentaires par condenseur. De plus, les inconvénients du dioxyde de carbone incluent la très haute pression à laquelle le système fonctionne, ce qui entraîne à son tour une augmentation de la masse de la machine dans son ensemble. Après le dioxyde de carbone, le chlorure de méthyle et l'ammoniac ont été utilisés comme réfrigérants. Actuellement, le chlorure de méthyle n'est pas utilisé sur les navires en raison de son explosivité. L'ammoniac a encore une certaine utilité, mais en raison de sa toxicité élevée, des systèmes de ventilation spéciaux sont nécessaires lors de son utilisation. Les réfrigérants modernes sont des composés d'hydrocarbures fluorés avec diverses formules, à l'exception du réfrigérant R502 ( conformément à la norme internationale (MC) НСО 817 - pour désigner les réfrigérants, le symbole du réfrigérant est utilisé, qui se compose du symbole R (réfrigérant) et d'un numéro de définition. A cet égard, la désignation des fluides frigorigènes R.), qui est un mélange azéotropique (à point d'ébullition fixe) ( un mélange spécifique de diverses substances dont les propriétés diffèrent des propriétés de chaque substance séparément.) réfrigérants R22 et R115. Ces réfrigérants sont appelés fréons ( Selon GOST 19212 - 73 (changement 1) le nom Freon est établi pour le fréon), et chacun d'eux a un numéro de définition.

Le réfrigérant R11 a une pression de fonctionnement très basse ; pour obtenir un effet de refroidissement significatif, une circulation intensive de l'agent dans le système est nécessaire. L'avantage de cet agent est particulièrement évident lorsqu'il est utilisé dans des installations de climatisation, car l'air nécessite des apports de puissance relativement faibles.

Freon R12 a été le premier des fréons, après qu'ils aient été découverts et soient devenus disponibles. Ses inconvénients incluent une pression d'ébullition basse (inférieure à la pression atmosphérique), à la suite de laquelle, en raison de fuites éventuelles dans le système, de l'air et de l'humidité sont aspirés dans le système.

Actuellement, le réfrigérant le plus courant est le R22, grâce auquel le refroidissement est assuré à un niveau de température suffisamment bas à une pression d'ébullition excessive. Ceci permet d'obtenir un certain gain de volume des cylindres compresseurs de l'unité et d'autres avantages. Le volume décrit par le piston du compresseur fonctionnant au fréon R22 est d'environ 60 % par rapport au volume décrit du piston du compresseur fonctionnant au fréon R12 dans les mêmes conditions.

Environ le même gain est obtenu lors de l'utilisation du fréon R502. De plus, la température de refoulement inférieure du compresseur réduit le risque de cokéfaction de l'huile de lubrification et de rupture des vannes de refoulement.

Tous ces réfrigérants sont non corrosifs et peuvent être utilisés dans des compresseurs hermétiques et sans joint. Le réfrigérant R502 utilisé dans les moteurs électriques et les compresseurs a un effet moindre sur les vernis et les matières plastiques. À l'heure actuelle, ce réfrigérant prometteur est encore assez cher et n'a donc pas été largement utilisé.

Les réfrigérants sont utilisés dans les grandes unités de climatisation et les unités de réfrigération qui refroidissent la cargaison. Dans ce cas, un fluide caloporteur circule dans l'évaporateur, qui est ensuite envoyé dans la pièce à refroidir. Le liquide de refroidissement est utilisé lorsque l'installation est grande et ramifiée, afin d'éliminer la nécessité de faire circuler une grande quantité d'un fluide frigorigène coûteux dans le système, qui a un pouvoir de pénétration très élevé, c'est-à-dire qu'il peut pénétrer à travers les moindres fuites, il est donc très important de minimiser le nombre de raccords de tuyauterie dans le système. Pour les unités de traitement d'air, le liquide de refroidissement commun est de l'eau douce, qui peut être complétée par une solution de glycol.

Le réfrigérant le plus courant dans les grandes unités de réfrigération est la saumure, une solution aqueuse de chlorure de calcium à laquelle des inhibiteurs sont ajoutés pour réduire la corrosion.

Équipements de réfrigération industrielle s'est généralisée dans les domaines de production les plus divers. Le principal domaine d'application des unités et installations appartenant à cette classe est le maintien de certains régimes de température nécessaires au stockage à long terme d'une grande variété de marchandises, de matériaux et de substances. Ils sont utilisés pour refroidir des liquides, ainsi que des produits alimentaires, des matières premières chimiques, des mélanges de procédés, etc.

Principales caractéristiques des équipements de réfrigération industrielle

Utilisé dans l'industrie, il est capable de créer des températures de fonctionnement de -150 à + 10C. Les unités appartenant à cette classe sont adaptées pour travailler dans des conditions plutôt difficiles et ont un haut degré de fiabilité des composants.

Les machines frigorifiques industrielles fonctionnent selon le principe de la pompe à chaleur, transférant l'énergie d'un dissipateur thermique à un dissipateur thermique. Dans l'écrasante majorité des cas, l'environnement joue le rôle de premier et le réfrigérant est l'objet récepteur. Ce dernier appartient à la classe des substances capables de bouillir à une pression de 1 atm, et à une température sensiblement différente de celle du milieu extérieur.

Les équipements de réfrigération industrielle se composent de 8 composants principaux :

- compresseur;

- évaporateur;

- Regulateur de DEBIT;

- ventilateur;

- électrovanne;

- soupape d'inversion;

Le condenseur aspire les vapeurs d'une substance agissant comme un réfrigérant, où sa pression et sa température sont augmentées. Après cela, le réfrigérant pénètre dans le bloc compresseur, dont les paramètres les plus importants sont la compression et le volume de travail. Le condenseur refroidit les vapeurs de réfrigérant chauffées, grâce auxquelles l'énergie thermique est transférée à l'environnement. L'évaporateur est le composant à travers lequel le milieu à refroidir et la vapeur de réfrigérant s'écoulent.

Les machines et installations de réfrigération industrielles sont utilisées pour refroidir des volumes suffisamment importants, qui sont utilisés par les entrepôts, les dépôts de légumes, les lignes de congélation, les tunnels de congélation, ainsi que les systèmes de climatisation grands et complexes. En particulier, de telles équipement de réfrigération le plus souvent utilisé pour des besoins industriels dans les magasins de transformation alimentaire (viande, volaille, poisson, lait, etc.)

Classification des installations industrielles

Toutes les unités de réfrigération industrielles sont divisées en compression et absorption. Dans le premier cas, l'équipement de réfrigération est une machine à condensation de vapeur qui comprime le fluide frigorigène au moyen d'unités de compresseur ou de turbocompresseur. De tels systèmes utilisent le fréon ou l'ammoniac comme substances les plus efficaces en termes d'absorption de température.

Toutes les unités de réfrigération industrielles sont divisées en compression et absorption. Dans le premier cas, l'équipement de réfrigération est une machine à condensation de vapeur qui comprime le fluide frigorigène au moyen d'unités de compresseur ou de turbocompresseur. De tels systèmes utilisent le fréon ou l'ammoniac comme substances les plus efficaces en termes d'absorption de température.

Les installations d'absorption condensent un réfrigérant sous forme de vapeur à l'aide d'une substance absorbante solide ou liquide, à partir de laquelle la substance de travail est évaporée lorsqu'elle est chauffée en raison d'une pression partielle plus élevée. Ces unités fonctionnent en continu et périodiquement, le premier type d'unités étant divisé en unités de pompage et de diffusion.

L'équipement de réfrigération à compresseur diffère selon le type de conception du compresseur en unités ouvertes, semi-hermétiques et hermétiques. Selon le mode de refroidissement du groupe de condensation, les machines sont équipées de systèmes de refroidissement à eau ou à air. Les unités d'absorption utilisent plus d'eau pendant le fonctionnement et ont des dimensions et un poids importants. Ils présentent un certain nombre d'avantages par rapport aux unités de réfrigération à compresseur, en particulier une simplicité de conception, une fiabilité accrue des composants, ainsi que la possibilité d'utiliser des sources de chaleur peu coûteuses et un fonctionnement silencieux.

En fonction de la capacité des équipements de réfrigération industrielle, la valeur des émissions possibles d'énergie thermique est calculée. Cette chaleur peut être utilisée de 3 manières :

- dans l'environnement. Le transfert de chaleur est effectué au moyen d'un compresseur externe.

- vers la zone de production. Dans ce cas, l'énergie thermique dégagée permet d'économiser les ressources financières nécessaires au chauffage.

- récupération d'énergie. La chaleur dégagée est transférée à l'endroit où elle est le plus nécessaire.

Les principaux types d'équipements de réfrigération industrielle

Lors du choix des équipements de réfrigération industrielle, il est nécessaire de se concentrer sur les principaux paramètres techniques des modèles proposés. Une attention particulière doit être accordée à la quantité maximale de production de chaleur, ainsi qu'à sa dynamique pendant le quart de production. De plus, il est important de prendre en compte l'indice de résistance hydraulique des composants et composants du système. Il est nécessaire de déterminer le sens d'évacuation de la chaleur, ainsi que de décider de la possibilité de dupliquer l'ensemble du système de réfrigération.

Aujourd'hui, les équipements de réfrigération des types suivants sont le plus souvent utilisés dans l'industrie :

- ... Ce type de machine est utilisé dans les industries de la viande, de la saucisse, du poisson et de la boulangerie.

- armoires et chambres de congélation rapide. Les équipements de ce type sont utilisés dans les entreprises engagées dans la production de produits à base de poisson, de cape et de légumes, ainsi que dans la transformation et le stockage de fruits, de baies, etc.

- refroidisseurs de nourriture. Ce type de machine frigorifique est parfait pour refroidir divers liquides et certaines catégories de produits alimentaires ;

- refroidisseurs pour le refroidissement des plastiques. De telles unités sont utilisées pour refroidir les polymères bruts et les produits finis.

- séparateurs et récepteurs de liquides et collecteurs;

- tunnels de congélation. Ce type d'équipement est utilisé pour la congélation de marchandises en vrac, préemballées et emballées en grandes quantités.

Le refroidissement de divers objets - aliments, eau, autres liquides, air, gaz industriels, etc. à des températures inférieures à la température ambiante a lieu à l'aide de machines de réfrigération de différents types. En gros, une machine frigorifique ne produit pas de froid, c'est juste une sorte de pompe qui transfère la chaleur des corps moins chauffés vers les plus chauffés. Le processus de refroidissement est basé sur la répétition constante de la soi-disant. cycle thermodynamique inversé ou en d'autres termes de réfrigération. Dans le cycle de réfrigération à compression de vapeur le plus courant, le transfert de chaleur se produit lors des transformations de phase du réfrigérant - son évaporation (ébullition) et sa condensation en raison de la consommation d'énergie fournie par l'extérieur.

Les principaux éléments de la machine frigorifique, à l'aide desquels son cycle de travail est réalisé, sont :

- compresseur - un élément du cycle de réfrigération qui augmente la pression du réfrigérant et sa circulation dans le circuit de la machine frigorifique ;

- un dispositif d'étranglement (tube capillaire, vanne thermostatique) sert à réguler la quantité de fluide frigorigène entrant dans l'évaporateur, en fonction de la surchauffe de l'évaporateur.

- évaporateur (refroidisseur) - un échangeur de chaleur dans lequel le réfrigérant bout (avec absorption de chaleur) et le processus de refroidissement lui-même;

- condenseur - un échangeur de chaleur dans lequel, à la suite de la transition de phase du réfrigérant de l'état gazeux à l'état liquide, la chaleur rejetée est rejetée dans l'environnement.

Dans ce cas, la présence d'autres éléments auxiliaires dans la machine frigorifique est nécessaire - électrovannes (électrovannes), instrumentation, voyants, filtres déshydrateurs, etc. Tous les éléments sont connectés les uns aux autres dans un circuit interne scellé à l'aide de canalisations calorifugées. Le circuit de réfrigérant est rempli de la quantité requise de réfrigérant. La principale caractéristique énergétique d'une machine de réfrigération est le coefficient de réfrigération, qui est déterminé par le rapport de la quantité de chaleur retirée de la source refroidie à l'énergie dépensée.

Les machines frigorifiques, selon les principes de fonctionnement et le fluide frigorigène utilisé, sont de plusieurs types. La compression de vapeur la plus courante, jet de vapeur, absorption, air et thermoélectrique.

Réfrigérant

Le réfrigérant est une substance active du cycle de réfrigération, dont la principale caractéristique est un point d'ébullition bas. Comme réfrigérants, on utilise le plus souvent divers composés hydrocarbonés, qui peuvent contenir des atomes de chlore, de fluor ou de brome. De plus, le réfrigérant peut être de l'ammoniac, du dioxyde de carbone, du propane, etc. Plus rarement, l'air est utilisé comme réfrigérant. Au total, une centaine de types de réfrigérants sont connus, mais ils sont fabriqués industriellement et sont largement utilisés dans la réfrigération, la cryogénie, la climatisation et d'autres industries pour seulement une quarantaine d'entre eux. Il s'agit du R12, R22, R134A, R407C, R404A, R410A. , R717, R507 et autres. Le principal domaine d'application des réfrigérants est l'industrie de la réfrigération et de la chimie. De plus, certains fréons sont utilisés comme propulseurs dans la fabrication de divers produits en conditionnement aérosol ; agents moussants dans la production de polyuréthane et de produits calorifuges; solvants; et aussi comme substances inhibant la réaction de combustion, pour les systèmes d'extinction d'incendie pour divers objets présentant un danger accru - centrales thermiques et nucléaires, navires civils, navires de guerre et sous-marins.

Détendeur thermostatique (TRV)

Le détendeur thermostatique (TRV) est l'un des principaux composants des machines de réfrigération et est connu comme l'élément le plus courant pour l'étranglement et la régulation précise de l'alimentation en réfrigérant de l'évaporateur. Le détendeur utilise une vanne à aiguille adjacente à la base en forme de champignon comme régulateur de débit de réfrigérant. La quantité et le débit du réfrigérant sont déterminés par la section d'écoulement du détendeur et dépendent de la température à la sortie de l'évaporateur. Lorsque la température du réfrigérant sortant de l'évaporateur change, la pression à l'intérieur de ce système change. Lorsque la pression change, la zone d'écoulement du détendeur change et, en conséquence, le débit du réfrigérant change.

Le système thermique est rempli en usine avec une quantité définie avec précision du même réfrigérant, qui est la substance de travail de ce refroidisseur. La tâche du détendeur est d'étrangler et de réguler le débit de réfrigérant à l'entrée de l'évaporateur afin que le processus de refroidissement s'y déroule de la manière la plus efficace. Dans ce cas, le réfrigérant doit passer complètement à l'état de vapeur. Ceci est nécessaire pour le fonctionnement fiable du compresseur et l'exclusion de son soi-disant fonctionnement. Course « humide » (c.-à-d. compression de fluide). L'ampoule thermique est fixée à la canalisation entre l'évaporateur et le compresseur, et au point de fixation, il est nécessaire d'assurer un contact thermique fiable et une isolation thermique contre les effets de la température ambiante. Au cours des 15 à 20 dernières années, les détendeurs électroniques se sont répandus dans la technologie de la réfrigération. Ils diffèrent par le fait qu'ils n'ont pas de système thermique à distance et que son rôle est joué par une thermistance fixée à la canalisation derrière l'évaporateur, connectée par un câble à un contrôleur à microprocesseur, qui à son tour contrôle le détendeur électronique et, en général , tous les processus de travail de la machine frigorifique.

L'électrovanne sert à la régulation à deux positions ("ouvert-fermé") de l'alimentation en fluide frigorigène de l'évaporateur de la machine frigorifique ou à l'ouverture-fermeture de certaines sections de canalisations à partir d'un signal externe. En l'absence d'alimentation de la bobine, le disque de la vanne maintient l'électrovanne fermée sous l'influence d'un ressort spécial. Lors de la mise sous tension, le noyau de l'électro-aimant, relié par la tige à la plaque, surmonte la force du ressort, est aspiré dans la bobine, soulevant ainsi la plaque et ouvrant la zone d'écoulement de la vanne d'alimentation en réfrigérant.

Un voyant dans une machine de réfrigération est conçu pour déterminer :

- l'état du réfrigérant ;

- la présence d'humidité dans le réfrigérant, qui est déterminée par la couleur de l'indicateur.

Le voyant est généralement installé dans la tuyauterie à la sortie du réservoir de stockage. Structurellement, le voyant est un boîtier métallique scellé avec une fenêtre en verre transparent. Si, pendant le fonctionnement de la machine de réfrigération, un écoulement de liquide avec des bulles séparées de réfrigérant sous forme de vapeur est observé dans la fenêtre, cela peut indiquer une charge insuffisante ou d'autres dysfonctionnements dans son fonctionnement. Un deuxième voyant peut également être installé à l'autre extrémité de la canalisation ci-dessus, à proximité immédiate du régulateur de débit, qui peut être une électrovanne, un détendeur ou un tube capillaire. La couleur de l'indicateur indique la présence ou l'absence d'humidité dans le circuit frigorifique.

Le filtre déshydrateur ou cartouche de zéolite est un autre élément important du circuit frigorifique. Il est nécessaire d'éliminer l'humidité et les impuretés mécaniques du réfrigérant, protégeant ainsi le détendeur du colmatage. Il est généralement installé avec des raccords de soudure ou de tuyauterie directement dans la tuyauterie entre le condenseur et le détendeur (électrovanne, tube capillaire). Le plus souvent, structurellement, il s'agit d'un morceau de tuyau en cuivre d'un diamètre de 16 ... 30 et d'une longueur de 90 ... 170 mm, enroulé des deux côtés et avec des tuyaux de raccordement. À l'intérieur, le long des bords, se trouvent deux filets filtrants métalliques, entre lesquels se trouve un adsorbant granulaire (1,5 ... 3,0 mm), généralement une zéolite synthétique. C'est ce qu'on appelle. un filtre déshydrateur unique, mais il existe des conceptions de filtres réutilisables avec un corps pliable et des raccords de tuyaux filetés qui ne nécessitent qu'un remplacement occasionnel de la cartouche de zéolite interne. Le remplacement d'un filtre déshydrateur jetable ou d'une cartouche est nécessaire après chaque ouverture du circuit interne de la machine frigorifique. Il existe des filtres unidirectionnels conçus pour fonctionner dans les systèmes froids uniquement et des filtres bidirectionnels utilisés dans les unités chaud-froid.

Destinataire

Le récepteur est un réservoir de stockage cylindrique scellé de différentes capacités, en tôle d'acier, et utilisé pour collecter le fluide frigorigène liquide et son alimentation uniforme vers le régulateur de débit (détendeur, tube capillaire) et vers l'évaporateur. Il existe des récepteurs verticaux et horizontaux. Distinguer les récepteurs linéaires, de drainage, de circulation et de protection. Le récepteur linéaire est installé à l'aide de joints soudés dans la canalisation entre le condenseur et le détendeur et remplit les fonctions suivantes :

- assure un fonctionnement continu et ininterrompu de la machine de réfrigération à différentes charges thermiques ;

- est un joint hydraulique qui empêche la vapeur de réfrigérant de pénétrer dans le détendeur ;

- sert de séparateur d'huile et d'air;

- libère les tuyaux du condenseur du réfrigérant liquide.

Les collecteurs de vidange sont utilisés pour collecter et stocker la totalité du réfrigérant chargé pendant la période des travaux de réparation et d'entretien associés à la dépressurisation du circuit interne de la machine frigorifique.

Les récepteurs de circulation sont utilisés dans les circuits de circulation de pompe pour fournir du réfrigérant liquide à l'évaporateur afin d'assurer un fonctionnement continu de la pompe et sont montés dans la canalisation après l'évaporateur au point le plus élevé afin d'y drainer librement le liquide.

Les récepteurs de protection sont conçus pour les circuits sans pompe d'alimentation en fréon de l'évaporateur ; ils sont installés avec des séparateurs de liquide dans la canalisation d'aspiration entre l'évaporateur et le compresseur. Ils servent à protéger le compresseur d'un éventuel fonctionnement humide.

Un régulateur de pression est une vanne de régulation à commande automatique utilisée pour réduire ou maintenir la pression d'un réfrigérant en modifiant la résistance hydraulique au débit de réfrigérant liquide qui le traverse. Structurellement, il se compose de trois éléments principaux : une vanne de régulation, son actionneur et un élément de mesure. L'actionneur agit directement sur le disque de la vanne, modifiant ou fermant la zone d'écoulement. L'élément de mesure compare la pression de réfrigérant actuelle et de consigne et génère un signal de commande pour l'actionneur de la vanne de régulation. Dans la technologie de la réfrigération, il existe des régulateurs de basse pression, souvent appelés pressostats. Ils contrôlent la pression d'évaporation dans l'évaporateur et sont installés dans la conduite d'aspiration en aval de l'évaporateur. Les régulateurs haute pression sont appelés régulateurs de pression. Ils sont le plus souvent utilisés dans les refroidisseurs à condensation par air pour maintenir la pression de condensation minimale requise lorsque la température extérieure baisse pendant les périodes transitoires et froides de l'année, fournissant ainsi ce qu'on appelle. régulation hivernale. Le régulateur de pression est installé dans la conduite de refoulement entre le compresseur et le condenseur.