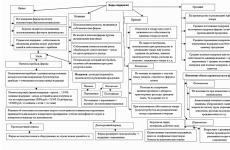

Види технічного обслуговування і ремонту локомотивів. Види технічного обслуговування і ремонту локомотивів Випробування і приймання

Періодичність проведення ремонту:

1 раз в 3 роки

Час виконання ремонту:

30-45 діб

Гарантійний термін:

12 місяців

Поточний ремонт в обсязі ТР-3 проводиться для забезпечення або відновлення працездатності локомотива. Обсяг робіт включає ревізію, ремонт і заміну окремих деталей, вузлів і агрегатів, регулювання та випробування, а також часткову модернізацію.

Перелік ремонтних робіт при техобслуговуванні в обсязі ТР-3

Крім обсягу, виконуваного при, здійснюються такі роботи:

1. Дизель і допоміжне обладнання:

- ремонт вентилятора з приводом, секцій холодильника, теплообмінника;

- ремонт циліндрових кришок, циліндропоршневої групи, важелів штовхачів клапанів, насосів і їх приводів;

- ремонт фільтрів, паливної системи, регулятора частоти обертання.

2. Електричне обладнання:

- здійснюються всі роботи в обсязі ремонту, а також ремонт тягових електродвигунів, генератора, електроапаратів, двухмашинного агрегату, акумуляторної батареї з розбиранням.

3. Гидропередача:

- візуальний огляд стану сепараторів, наполегливих буртів кришок, підшипників, гайок і інших елементів валів гидропередачи, підшипникових вузлів (при виявленні пошкоджень підшипників, зубчастих коліс та інших відповідальних деталей і вузлів, гідропередачу знімають для розбирання і огляду дефектних вузлів з повною заміною пошкоджених деталей);

- розтин основних люків, перевірка всіх зубчастих коліс;

- заправка гидропередачи маслом;

- огляд і ремонт з розбиранням вузлів гидропередачи;

- промивка порожнини нижнього і верхнього картеров масляної системи;

- ревізія насосів (вихрового і поживного) з обкаткою на стенді.

4. Обладнання загального призначення:

- огляд і при необхідності ремонт автостопу, швидкостеміра і пристрої радіозв'язку тепловоза.

5. екіпажна частина:

- огляд колісних пар;

- викочування візка з-під тепловоза і повна її розбирання;

- ремонт візки, рами, букс, карданних валів, опор, ресорного підвішування, кузовного обладнання і осьових редукторів.

6. Автозчіпне і гальмівне пристрої:

- в обсязі ремонту ТР-2 виконуються всі роботи, а також ремонт важеля передачі.

Тепловози з електропередачею після закінчення ремонтних робіт піддаються обкатним і реостатним випробуванням для регулювання електричних пристроїв і перевірки дизель-генераторної установки.

Перед випробуваннями у тепловозів з гидропередачей перевіряється, як при ремонті ТР-2, робота дизеля, а також регулюється перехід з 1-го на 2-ий гідротрансформатор і назад.

Виконується забарвлення відремонтованого тепловоза. Зачищаються до металу пошкоджені місця кузова (кабіна, капот) і буферних брусів, грунтуються, шпаклюються і фарбуються. При хорошому стані забарвлення кузова (кабіни, капота) і відсутності пошкоджень допускається обробка полірувальної пастою.

Укладення договору на поточний ремонт в обсязі ТР-3

Зверніться до наших менеджерів для укладення договору на поточний ремонт в обсязі ТР-3 тепловозів серій ТГМ4А, ТГМ4Б, ТГМ6А, ТГМ6В, ТЕМ9, ТЕМ 2, ТЕМ2, ТЕМ2УМ, ТЕМ2М, тем15, ТЕМ18, ТЕМ7, ТЕМ7, 2ТЕ10Л, 2ТЕ10В, 2ТЕ10М, 2ТЕ10МК, 2ТЕ10, 2ТЕ10УТ, 2ТЕ116, 2ТЕ116, електровозів серії EL2, EL21, тягових агрегатів серії ПЕ-2М, ОПЕ.

При цьому ремонті проводять ревізію, огляд і регулювання тих вузлів і деталей е.п.с, несправності яких не можуть бути усунені і попереджені без їх розбирання. Здійснюють ревізію підшипникових вузлів, відновлення ізоляції електричних машин, зміну зношених бандажів колісних пар.

ТР-3 є найбільш складним і трудомістким з ремонтів, які виконуються в депо. При ремонті роз'єднують всі зв'язки кузова з візками і секцій кузова один з одним. Потім кузов піднімають, візки викочують уздовж рейкового шляху стійла, після чого кузов опускають на тимчасові опори і знімають більшість електричних апаратів, допоміжні машини та інше обладнання.

Візки розбирають і деталі механічного обладнання направляють до відповідних майстерні депо. Рами візків ремонтує на місці або в візкового відділенні.

Всі електричні машини проходять ремонт в електромашинному відділенні, апарати - в електроапаратний.

Кузов після ремонту фарбують в спеціально виділеному приміщенні з посиленою вентиляцією. Опису технології ремонту е.п.с. присвячені глави 2-5.

Розрахунок показників маневреності причіпного автопоїзда c тривісним тяговим автомобілем і тривісним причепом

На рис. 5 показана узагальнена розрахункова схема рівномірного кругового руху причіпного автопоїзда з тривісні причепом. Розрахункова схема причіпного автопоїзда містить три ланки: тяговий автомобіль, передню вісь і кузов причепа, пов'язані з допомогою циліндричних шарнірів. Ланки розрахункової схеми з ...

Загальні відомості про шинах автомобіля КамАЗ

На автомобілі КамАЗ встановлені колеса - дискові, розмір 178-508 (7,0-20), з трикомпонентним ободом, з кріпленням за типом ISO 4107-79. (Див.рис. Колесо дисковий) .С'емное бортове кільце утримується на ободі замковим розрізним кільцем, розміщеним в канавці обода. Малюнок 5. Колеса автомобіля Кам ...

Функціональна схема і принцип роботи пускового наддув

Опис роботи наддуву. Для здійснення наддуву з метою збільшення тиску впускного повітря, до впускного колектора через отвір для приєднання електрофакельним свічки, під'єднується повітропровід, що підводить стиснене повітря під тиск 0,2 МПа з гальмівної системи автомобіля. Для предотвращ ...

Це важливо:

Якщо вам треба терміново їхати, а на вулиці сильний дощ, ніч або сліпуче яскраве сонце, то, швидше за все, це вас не зупинить. Але якщо вже ви зважилися на поїздку в таких умовах, тільки одного усвідомлення труднощів майбутньої поїздки недостатньо.

ТР 1 ТР 2Поточний ремонт ТР-3 (под'ёмочний ремонт) тепловозів

При проведенні ТР-3 тепловоз піднімають, викочують колісні пари (ТГМ-23В, ТГМ-23Д) або візки з колісними парами (тгм40, ТГК2, ТГМ-4Б) і встановлюють раму на опори. За регламентом в повному обсязі виконується ТР-2 і додаткові роботи по всіх основних агрегатів, вузлів і систем локомотива.

Очищають і оглядають раму тепловоза, виявлені тріщини заварюють. Здійснюють ревізію візків, колісних пар з колісними буксами і осьовими редукторами. Колісні пари підлягають обточуванні на спеціальному обладнанні на сертифікованих підприємствах з оглядом і видачею відповідного паспорта. Контролюють стан букс і редукторів колісних пар, з ремонтом і видачею сертифікату. Перевіряють стан і кріплення приводних і візкових карданних валів. Роблять ревізію ресорного підвішування і реактивних тяг, огляд балансиров, розбирання спарнікового приводу (ТГМ-23В / Д).

Слід звернути увагу, що при нормальній роботі гидропередачи знімати її з тепловоза разом з реверс-режимним редуктором або з коробкою передач при проведенні ТР-3 не слід!

В цьому випадку слід виконати наступні операції:

- зняти і розібрати блок клапанів, циліндри перемикання реверсу і режимів;

- перевірити стан манжет і гумових кілець, замінити зношені кільця;

- розібрати гідромуфту приводу компресора, перевірити знос деталей, замінити зношені;

- перевірити і відрегулювати зазор між турбінним і насосним колесами;

- оглянути деталі механізму перемикання режиму і реверсу, замінити зношені;

- розібрати вал між дизелем і гидропередачей, перевірити стан гумових дисків, замінити зношені.

ПОТОЧНИЙ РЕМОНТ ТР-3 ТЯГОВИХ ДВИГУНІВТЛ-2К1 електровозів ВЛ10, ВЛ11 - ЧАСТИНА 3

Перевірити візуально за допомогою лупи не менше п'ятикратного збільшення, а потім дефектоскопом конуси вала, шийки вала під ущільнювальні (наполегливі) кільця. Незняті внутрішні кільця підшипників перевірити дефектоскопом на валу. Перевірку проводити дефектоскопом магнітопорошкова.

ремонт якоря

Незняті лабіринтові втулки перевірити візуально. Тріщини на деталях не допускаються.

Роликові кільця з тріщинами, раковинами, деформаціями або з виробленням по біговій доріжці, підлягають зніманню або заміні відповідно до п.16.6.2.

При необхідності, внаслідок дефекту, для заміни або ремонту, підлягають зніманню і лабіринтові втулки.

Зняти наполегливі кільця і внутрішні кільця роликових підшипників (при необхідності їх заміни, виявленої по п.16.6.1) з вала якоря. Кільця роликопідшипників передати в відділення по ремонту підшипників.

Названі деталі слід знімати з валу за допомогою установки високочастотного нагріву деталей.

Перевірити візуально, а потім дефектоскопом посадочні поверхні на валу під внутрішні кільця роликових підшипників.

Посадочні поверхні повинні бути чистими, гладкими, не мати рисок, забоїн і слідів корозії.

Невеликі забоіни, подряпини, риски глибиною не більше 0,1 мм і сліди корозії на шийках валу усунути дрібнозернистою шліфувальною шкуркою, після чого протерти технічною серветкою, змоченою гасом, а потім сухою.

При пошкодженні посадочних поверхонь вала якоря від провертання внутрішніх кілець, при наявності раковин, задирок і т.п., виконати проточку цих поверхонь на токарному верстаті до виведення дефекту з мінімальним зняттям металу (по діаметру до 1,0 мм).

Відновлення пошкоджених посадочних поверхонь виконувати методом електродугової (автоматичної або напівавтоматичної) або вибродуговой наплавлення під шаром флюсу з наступною механічною обробкою на токарному верстаті до креслярських розмірів.

Перевірити натяг на запрессовку на вал якоря внутрішніх кілець роликових підшипників, кілець ущільнювачів і лабіринтових втулок.

Для даної перевірки необхідно виконати наступні операції:

Виміряти діаметри посадочних поверхонь вала якоря під зазначені вище деталі. Вимірювання діаметрів виконувати як полусумму двох діаметрів, виміряних за двома взаємно-перпендикулярних осях або три рази із зсувом на 120 по посадкової поверхні і підрахувати середньоарифметичний розмір.

Овальність і конусообразность шийки вала під внутрішні кільця підшипників не повинна перевищувати 0,02 мм.

Виміряти внутрішні діаметри кілець роликових підшипників, наполегливих кілець і лабіринтових втулок.

За отриманими даними вимірів по п.п. 16.6.4.1 і 16.6.4.2 підрахувати натяг на посадку внутрішніх кілець підшипників, кілець ущільнювачів і лабіринтових втулок на вал якоря.

При наявності натягу менш допустимої величини, зношені посадочні поверхні відновити або зробити заміну деталей.

Зношені посадочні поверхні вала якоря відновити методом вибродуговой наплавлення.

Перевірити конус вала якоря калібром.

Площа прилягання конусного кільцевого калібру по фарбі повинна бути не менше 65% з рівномірним розподілом фарби по всій поверхні конуса.

Запив напилком виявлені при перевірці опуклості на конусі вала і повторно перевірити конус калібром, після чого одягти підготовлену до установки холодну шестерню на конус вала якоря.

Не допускаються поперечні ризики і забоїни на галтелі.

Глибину посадки шестерні на конусі вала якоря перевіряти вимірюванням відстані від кінця галтелі до торця посадженої шестерні.

Остаточну притирання конусів вала поєднати з притиранням шестерні на зібраному тяговому двигуні при складанні колісно-моторного блоку.

Оглянути шпонкову канавку, зачистити від задирок і забоїн, обпиляти, при необхідності, до отримання паралельності стінок канавки.

Шпонкові канавки вала з непаралельними гранями дозволяється розширюють до 1 мм, що мають велику вироблення - відновлювати електронаплавленням з подальшою обробкою за кресленням як для нового валу.

Пошкоджену або розроблену різьблення вала відновлювати нарізкою різьблення ремонтного розміру. Дозволяється відновлювати отвір для гвинта електродуговим наплавленням з наступною обробкою і нарізкою різьблення номінального розміру.

Перевірити стан різьбових отворів в конусі вала для кріплення шестерні.

Контроль здійснювати калібрами різьбовими.

Різьба пошкоджена, з зносом або зривом більше двох ниток, підлягає відновленню на ремонтний розмір наступної градації.

Відновити натяг внутрішніх кілець роликових підшипників по посадочних поверхонь вала якоря.

Якщо при вимірюванні внутрішніх діаметрів кілець роликових підшипників по п.16.6.4.2 поверхні мають втрату натягу, то дозволяється на посадочні поверхні наносити шар електролітичного заліза або електролітичного цинку. Внутрішній діаметр повинен бути заданий по діаметру посадочної поверхні вала і забезпечувати відповідний натяг.

Цинкування внутрішніх поверхонь кілець підшипників виконувати нанесенням шару електролітичного цинку відповідно до Інформації Р357Ін «Відновлення деталей локомотивів в депо» і «Інструкцією з технічного обслуговування і ремонту вузлів з підшипниками кочення локомотивів та моторвагонного рухомого складу» № ЦТ / 330.

Провести насадку на вал якоря лабіринтових втулок, внутрішніх кілець підшипників і наполегливих втулок. При цьому нагрів цих деталей слід здійснювати від установки високочастотного нагріву деталей, використовуючи відповідні індуктори. Насадженим деталям дати охолонути до температури навколишнього середовища.

Виміряти відстань від зовнішнього торця лабіринтовою втулки з боку колектора до зовнішнього торця лабіринтовою втулки з боку, протилежного колектору.

Виміряти відстань від торців вала до торців лабіринтових втулок з обох сторін якоря.

Перевірити обмотки якоря на відсутність міжвиткових замикань, проконтролювати цілісність обмотки імпульсною установкою або іншим рівноцінним методом. Якість зварювання (пайки) обмотки в колекторі перевірити методом падіння напруги. Різниця між максимальними і мінімальними величинами напруги не повинна перевищувати 20% від середнього значення.

Провести попередню перевірку кріплення колекторних болтів легким відстукуванням їх молотком і перевірку кріплення балансувальних вантажів. Вібрація болтів при відстукуванням вказує на їх ослаблення.

Болти повинні при відстукуванням видавати звук щільного цільного металу. При необхідності провести попередню підтяжку болтів в холодному стані.

Підтяжку робити поступово, після повороту будь-якого з болтів підтягувати діаметрально протилежний йому болт. Одноразове підтягування кожного болта допускається не більше ніж на половину обороту.

Остаточну перевірку кріплення і підтяжку колекторних болтів виконувати в нагрітому стані згідно п. 16.6.24. Кріплення балансувальних вантажів остаточно виконати після балансування якоря на верстаті відповідно до п. 16.6.25.

Перевірити стан робочої поверхні колектора.

Виміряти вироблення колектора під щітками, глибину продорожки міканіти між колекторними пластинами і виміряти діаметр колектора.

Робоча поверхня колектора не повинна мати слідів кіптяви і подгара. На поверхні колектора не допускаються забоіни, задираки і інші механічні пошкодження. Вироблення робочої поверхні, забоїни, задири і подгара глибиною до 0,5 мм усунути обточуванням колектора.

Провести вимірювання діаметра робочої поверхні колектора. Діаметр робочої поверхні колектора при випуску з ТР-3 повинен бути в межах, зазначених в Додатках А, п.91 і Б, п.77 .

Глибина продорожки міканіти між колекторними пластинами повинна бути (1,2-2,0) мм.

Механічну обробку колектора робити відповідно до п.16.6.21. На механічну обробку колектора якір надходить після покриття ізоляції обмоток емаллю, але перед заміною бандажа переднього натискного конуса згідно п.16.6.18 (якщо він проводиться).

Перевірити стан переднього і заднього стеклобандажей обмотки якоря.

Бандажі не повинні мати відшарувань, сповзань, поперечних або поздовжніх тріщин, а також ослаблення або прожогов.

Заміні підлягають стеклобандажі, при обстукуванням яких молотком масою 200 г виникає глухий звук внаслідок відшарування бандажа від якірних котушок, а також стеклобандажі, мають пропали дугою високої напруги, розшарування, поперечні тріщини, надриви, виривання окремих волокон або смужок по колу, руйнування ниток на крайках бандажів, тріщини на всю товщину стеклобандажа.

Допускається не проводити заміну стеклобандажа при наявності:

поздовжніх (вздовж волокон) тріщин шириною не більше 0,5 мм, довжиною до 30 мм і глибиною до 1 мм;

поздовжніх тріщин у кромки бурту задньої натискної шайби шириною 0,5 мм і глибиною до 3 мм.

При необхідності накладення стеклобандажа на лобові частини обмоток якоря слід провести операції відповідно до п.16.6.16.

При укладанні нового бандажа з стеклобандажной стрічки обов'язково повинні підкласти під нього прокладку з електрокартону навпаки паза на кінці вала для захисту обмотки від ушкоджень при знятті бандажа. Пошкоджений бандаж повинен розрізатися тільки в тому місці, де покладена прокладка.

Забороняється при ремонті бандажів:

виробляти зачистку бандажів інструментом, що наносить поперечні рис-

ки;

залишати на бандажах і інших місцях поверхні якоря краплі і сліди

бризок припою і флюсу, а також виступаючі над поверхнею бандажа кінці витків в замку;

встановлювати загальні скоби на два бандажа і більш;

намотувати бандажі без контролю кількості витків і величини натягу;

використовувати стеклобандажную стрічку з простроченим терміном придатності.

Заміна стеклобандажей кріплення обмотки якоря.

Встановити якір в центрах бандажіровочного верстата і зробити заправку стеклобандажной стрічкою спеціальне натяжний пристрій.

Замінний стеклобандаж нагріти електродуговим паяльником в місці надрізу. Стеклобандаж різати в тому місці, де покладена прокладка для захисту обмотки якоря від пошкоджень.

Після зняття бандажа і підбандажної ізоляції обмотку якоря продути сухим, стислим повітрям 0,1 МПа (1 кгс / см 2).

Накласти бандаж на передню і задню лобові частини обмоток якоря відповідно до робочих креслень. При укладанні нового бандажа з стеклобандажной стрічки обов'язково підкласти під нього прокладку з електрокартону.

Стрічку стеклобандажную укладати на лобові частини обмоток з натягом 15-16 кН (150-160 кгс) і перекриттям ½ ширини. Під останні витки бандажа (для кожного двигуна - своє кількість) укладати склосітку.

При натягу стеклобандажа слід стрічку укладати рівномірно по ширині бандажа.

В процесі накладення стеклобандажа витки не менше трьох разів закріпити електродуговим паяльником шляхом підігріву і розгладження.

Після закінчення бандажіровкі знизити натяг на 50%, а кінець стеклобандажной стрічки заправити під передостанній виток бандажа з подальшим закріпленням електродуговим паяльником шляхом підігріву і розгладженням по всій поверхні лобової частини якоря.

Перевірити стан бандажа переднього натискного конуса коллекто-

ра.

Бандаж не повинен мати відшарувань, здуття, сповзань, поперечних і про-

часткових тріщин, послаблень, прожогов, а також мати щілини і поглиблення між торцем колектора і краєм бандажа.

Бандаж, який не потребує заміни, зачистити дрібнозернистим шліфувальним папером до видалення верхнього шару лаку, протерти чистою сухою технічної серветкою і покрити емаллю згідно з кресленням заводу-виготовлювача або дугостійкості емаллю, відповідного класу нагрівостійкості. Покривати емаллю слід не менше двох разів до отримання суцільний, твердої, гладкою і глянсової поверхні. Не допускається залишати щілини і поглиблення між торцем колектора і краєм бандажа.

Операцію по покриттю емаллю здійснювати в сушильно-просочувальному відділенні (див. П.16.6.23).

Стрічковий бандаж з пропали, слабкою і нерівній утяжкой і тріщинами підлягає заміні згідно п.16.6.18.

Провести операцію згідно п.16.6.16.1.

Розрізати замінний бандаж в двох-трьох місцях по котра утворює конуса і зняти його разом з ущільненням з стеклоленти, після чого протерти міканітовую манжету чистою технічної серветкою.

Накласти ущільнення з стеклоленти, згорнутої джгутом, під торцем колекторних пластин і покрити його і міканітовий конус емаллю для кращого прилягання стрічкового бандажа.

Накласти витки бандажної стрічки на передній конус колектора з натягом 500-600 Н (50-60 кгс) і перекриттям ½ ширини.

Заміна стеклобандажа на передньому конусі колектора.

При накладенні бандажа не допускається залишати щілини між торцем колектора і краєм бандажа, для чого слід зашпатлевать термореактивної електроізоляційної замазкою порожнечі під торцем колекторних пластин.

Кінець бандажної стрічки закріпити на передньому конусі колектора згладжуванням гарячим паяльником, що має температуру (250-300) С, в напрямку накладення стрічки на довжині не менше 100 мм. Після цього натяг зняти і відрізати стрічку ножицями.

Покрити бандаж емаллю не менше двох разів до отримання суцільного гладкого і глянцевого шару згідно п.16.6.17.

Перевірити стан пазових клинів.

Ослаблення, переміщення і пошкодження пазових клинів в пазу заліза якоря не допускаються.

Заміну клинів виконувати при необхідності, тобто при наявності послаблень, переміщень клинів в пазу або їх пошкоджень. Заміну клинів виконувати після знімання переднього або заднього або обох лобових бандажів обмотки якоря (див. П.16.6.16.2) згідно п.16.6.20.

Вибити клини, що підлягають заміні, з паза якоря.

Заміна пазових клинів обмотки якоря.

Клини вибивати пневматичним молотком зі спеціальним бойком або іншим спеціальним пристосуванням.

Перевірити стан клинів. При наявності зламів, тріщин, розшарувань і інших механічних пошкоджень клини замінити.

Перевірити стан прокладки між обмоткою секції якоря і клином. Прокладку з тріщинами або іншими механічними пошкодженнями замінити.

Встановити в паз клини і прокладки. Установку клинів в паз якоря виконувати із застосуванням тих же пристосувань, які використовувалися при їх вибиванні. Клини повинні входити в паз щільно.

Накласти стеклобандаж кріплення обмотки якоря згідно п.п. 16.6.16.3-16.6.16.5.

Провести обточування, продорожки, зняття фасок, шліфування та полірування колектора в разі виникнення необхідності, виявленої по п. 16.6.14.

Для цього встановити якір на токарний верстат.

При обробці колектора, шийок вала і інших частин якоря на верстаті правильність розташування центрів вала попередньо перевірити щодо зовнішньої поверхні внутрішнього кільця або шийки вала під це кільце, биття яких не повинно бути більше встановленої норми.

Обточити робочу поверхню колектора до виведення вироблення з мінімальним зняттям міді.

При обточуванні робочої поверхні колектора забороняється:

усувати забоіни і випали глибиною понад 0,5 мм обточуванням колектора;

Обпилювати напилком робочу поверхню;

застосовувати при шліфуванні колектора наждачний шліфувальну шкурку;

обточувати півники колектора.

При обточуванні робочої поверхні колектора слід поглиблювати при необхідності канавку у півників колектора, яка повинна бути рівною (3,7-4,3) мм.

Провести продорожки міканітовой ізоляції колектора. Глибина продорожки повинна відповідати величинам, зазначеним у При-

положеннях А, п.94 і Б, п.80.

При продорожки колектора забороняється:

підрізати колекторні пластини або наносити ризики на робочій поверхні колектора;

допускати підрізи або забоїни на півниках;

допускати уступи по довжині колектора на дні канавки;

залишати неподрезанние слюду під стінами пластин.

Зняти фаски з колекторних пластин 0,2х45о по всій довжині робочої поверхні колектора.

Зачистити задирки між колекторними пластинами.

Шліфувати і полірувати колектори на токарному верстаті до чистоти обробки, зазначеної в кресленнях.

Шліфування виконувати на обертовому якорі скляній шліфувальною шкуркою, закріпленою на спеціальній дерев'яній колодці з повсті футеровкою, що має профіль, вирізаний по колу поверхні колектора і з ручкою з ізоляційного матеріалу. Ширина колодки повинна бути не менше 2/3 ширини робочої поверхні колектора.

Після закінчення шліфування колектора, слід провести полірування його робочої поверхні на обертовому якорі за допомогою тієї ж дерев'яної колодки, обтягнутою шліфувальною шкуркою або брезентом.

Робоча поверхня колектора в результаті цих операцій повинна бути рівною, не мати задирок, чистота обробки повинна відповідати робочим кресленням.

Для видалення задирок при шліфуванні колектора якір слід обертати в одну, а потім в іншу сторону.

Зняти якір з верстата, прочистити між колекторними пластинами щіткою власний і продути сухим стисненим повітрям з включенням витяжної вентиляції.

З якорів тягових двигунів електровозів ЧС зняти і при необхідності відремонтувати цапфи з боку, протилежного колектору. Видалити старе мастило з внутрішніх порожнин втулок якорів, демонтувати карданну передачу.

Карданну передачу розібрати і відремонтувати, очистити внутрішню порожнину якоря від забруднень, перевірити знос зубів і зазор в зубчастому зачепленні поршня з втулкою якоря.

Відновити герметичність масляної камери втулки якоря, а також голчастих підшипників згідно з кресленням. Замінити дефектні фланці, гумові ущільнення та інші деталі новими.

При складанні якоря і карданної передачі заправити свіжою мастилом голчасті підшипники карданних муфт і порожнину втулки якоря відповідно до карти змащення.

Дозволяється відновлювати посадку повідця на шліцьовій частини карданного валу нанесенням епоксидного компаунда. Допускається постановка цапфи на прокладці з електрокартону товщиною 0,2 мм на спеціальному герметизуючому клеї.

Передати якір в сушильно-просочувальне відділення.

Провести сушку, просочення і покриття емаллю відповідно до технологічних інструкцій. При цьому загальні вимоги по сушці і просочення обмоток ТЕД повинні відповідати положенням розділу 11 цього Посібника.

Після просочення якір покрити емаллю згідно зі своїм класом нагрівостійкості і відповідно до того лаком або компаундом, яким він був просякнутий.

Виміряти опір ізоляції якоря.

Опір ізоляції якоря в нагрітому стані має бути не менше 1,5 МОм.

Провести остаточну підтяжку колекторних болтів в нагрітому стані протягом операції по п.16.6.13.

Підтяжку болтів виробляти рівномірним подворачіваніе протилежних болтів, не більше, ніж на половину обороту за один прийом. Підтяжку колекторних болтів виконувати при температурі якоря не нижче 90С.

Провести динамічне балансування якоря. Величина дисбалансу якоря погіршується через:

зміщення вантажу балансування;

обробки, зносу і ремонту деталей і вузлів якоря;

виконання наплавочних і зварювальних робіт.

Динамічне балансування якоря виконувати на балансувальне верстаті. Дисбаланс визначати і усувати з боку колектора і з протилежного боку окремо. Спочатку визначити величину дисбалансу з боку колектора. Усунення дисбалансу виконувати встановленням або зняттям вантажів з подальшим кріпленням їх гвинтами. Потім визначити і усунути дисбаланс з боку, протилежного колектору. Після установки і закріплення вантажу з боку, протилежного колектору, повторно перевірити дисбаланс з боку колектора.

Провести контроль цілісності обмотки якоря і відсутності міжвиткових замикань.

Випробувати якір на електричну міцність ізоляції.

Ремонт електричних машин виконується при поточному ремонті ПР-3 тепловоза. Цикл ремонту електричних машин повинен відповідати циклу ремонту тепловоза і передбачати підтримку електричної міцності ізоляції, огляд, ревізію вузлів і деталей з доведенням до встановлених норм для поточного ремонту.

При поточному ремонті ПР-3 виконати наступні обов'язкові роботи:

- - огляд електричної частини остова з перевіркою міжкотушкових з'єднань і вивідних проводів; кріплення полюсних сердечників; правильність установки головних і додаткових полюсів і посадки котушок; сушку і просочення обмоток якорів тягових електродвигунів і допоміжних машин, стан яких вимагає заміни бандажів, клинів, що кріплять обмотку, або пробіг яких (крім ЕД-118А, ЕД-118Б, ЕД-108А і тягових електродвигунів з поліамідної ізоляцією і просочених в епоксидному компаунді) перевищує 360 тис. км на кожному другому (від споруди або капітального ремонту КР-2) поточний ремонт ТР-3 з подальшим покриттям їх ізоляційною емаллю гарячої сушіння. Просочення якорів проводити без зняття бандажів і клинів, якщо це не було потрібно станом. Обмотки якорів, що не мають перерахованих вище пошкоджень і пробіг яких менше 360 тис. Км, покривати електроізоляційної емаллю відповідно до Інструкції з просочення. Полюсні котушки, опір ізоляції яких в холодному стані нижче 20 МОм або мають пошкодження, ремонтувати зі зняттям з остова. Полюсні котушки, опір ізоляції яких вище зазначеної величини, покривати після очищення емаллю згідно з чинною Інструкцією з просочення N 105.25000.00275 / 89 філії ПКТБ ЦТВР по локомотивах;

- - огляд і ремонт механічної частини кістяка (статора) і його деталей;

- - огляд і ремонт механічної частини якоря (ротора);

- - магнітна або ультразвукова дефектоскопія внутрішніх кілець підшипників і шийок валів;

- - обробка, продорожки зі зняттям фасок і шліфування колекторів (обробка і шліфування колекторів повинна проводитися тільки в разі потреби з мінімальним зняттям металу);

- - ревізія і ремонт підшипникових вузлів, підшипників моторно-осьових, щіткотримачів і їх кронштейнів, траверс, кришок люків і кріпильних деталей;

- - перевірка і випробування;

- - обробка і фарбування електромашин.

Електричні машини з тепловоза зняти і розібрати, тягові генератори маневрових тепловозів дозволяється не знімати з тепловоза за умови, якщо опір ізоляції в холодному стані не менше 20 МОм; котушки щільно сидять на полюсах і лакове покриття магнітної системи і якоря знаходиться в задовільному стані.

Допускається обточування і шліфування колектора (виконувати тільки при необхідності значної вироблення, подгара і т.д.) генератора на тепловозі за допомогою пристосування за умови забезпечення геометрії і шорсткості згідно з вимогами креслення. При обточуванні і шліфовці повинні бути вжиті заходи, що виключають потрапляння мідної стружки в обмотку машини.

При розбиранні електричної машини видалити мастило і підбиття з підшипників моторно-осьових, зробити зовнішній огляд і дефектировку, а також заміряти:

- - опір ізоляції ланцюгів з виявленням ділянок зі зниженою ізоляцією;

- - радіальні зазори і осьові розбігу якоря в підшипниках;

- - повітряні зазори між сердечниками полюсів і пакетом листів сталі сердечника якоря;

- - діаметри моторно-осьових горловин.

Забороняється розкомплектовувати якоря і остови без необхідності (тобто якщо якір або остов даної машини не вимагає капітального ремонту).