Циклон для пилососа своїми руками - високі технології у вас вдома. Циклон з бочки своїми руками. Досвід FORUMHOUSE Як зробити стружкоотсос зі старого пилососа

При обробці дерев'яних заготовок кожен напевно стикався з тим, що все навколо покривається великою кількістю стружок, тирси та деревного пилу. Щоб хоч частково від них позбутися, застосовують різні пилеулавлівателі, стружкоотсоси, фільтри та інші пристосування. Багато електроінструменти і верстати мають власні пилозбірники, а на інших є спеціальні відводи для підключення пилососа.

У домашніх майстерень стануть більш доступними все-таки застосувати спец. пилосос, ніж побутової. По-1-х, движок в спец. пилососі розрахований на більш ніж тривалу роботу, А по-2-х, як правило він забезпечений шланг довжиною від 3 м, що помітно спрощує його застосування з електроінструментом. І все ж мінусом кожного пилососа є невелика місткість для сміття.

Як зробити фільтр циклон своїми руками

Поставивши собі за мету якось спростити роботу з чищення пилососа і скоротити витрати на мішки, я почав збирати інформацію з даного питання. В Інтернеті знайшов опис різних видів нескладних пристосувань у вигляді проміжних пилозбірників для пилососа. По-перше, це пиловловлювачі у вигляді міні-циклону. Вони непогано виконують свою функцію по збору пилу в окремий контейнер, перешкоджаючи потраплянню її в пилосос, що в десятки разів збільшує термін служби мішків. Полегшується і процес очищення пилозбірника від сміття. Готові пристосування продаються через інтернет-магазини, але вартість їх досить висока при дуже простої конструкції.

Конструкція. Я вирішив виготовити мішок типу міні-циклон самостійно. Автором і розробником даної конструкції вважається Білл Пентз (Bill Pentz) з Каліфорнії. Заробивши собі серйозну алергію на дрібну деревний пил, він згодом багато часу і сил присвятив боротьбі як з самою хворобою, так і з її причинами.

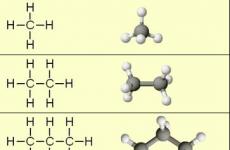

Пилозбірник представляє собою пристрій, основним елементом якого є перевернутий усічений конус, вставлений нижньою частиною в ємність для збору пилу. У верхню частину мішка вставлена \u200b\u200bтрубка для підключення до пилососа, а збоку по дотичній - трубка для підключення шланга від інструменту.

При втягуванні пилососом повітря всередині апарату утворюються завихрення, і сміття, рухаючись разом з повітрям, відкидається відцентровими силами до внутрішніх стінок фільтра, де вони продовжують свій рух. Але в міру звуження конуса частинки частіше стикаються, можуть призвести до затримки і під дією гравітації зсипаються в нижню ємність. А частково очищене повітря змінює напрямок і виходить через встановлену вертикально трубу і потрапляє в пилосос.

Є два обов'язкових вимоги для даної конструкції. Це, по-перше, її герметичність, інакше буде різка втрата потужності всмоктування і якості очищення повітря. І, по-друге, жорсткість ємності і самого корпусу циклону - в іншому випадку він норовить сплюснутися.

В Інтернеті є таблиці з кресленнями циклонів для різних за розміром частинок. Корпус циклону можна самим виготовити з оцинковки або пластику або підібрати готовий контейнер схожою форми. Я, наприклад, бачив циклони, зроблені на базі дорожнього конуса (обов'язково жорсткого), пластикової квіткової вази, бляшаного рупора, великий туби від тонера копіювального апарату і т.д. Все залежить від того, якого розміру потрібен циклон. Чим більше частки сміття, тим більше по діаметру повинні бути трубки для підключаються шлангів і тим масивніше виходить сам циклон.

Білл Пентз вказує на деякі особливості своєї конструкції. Так, чим менше циклон по діаметру, тим буде більше навантаження на пилосос. А якщо ємність для сміття низька і плоска, то є ймовірність підсосу сміття з ємності і потрапляння його в пилосос. При використанні ємності будь-якої форми її не можна заповнювати сміттям доверху.

Вибір матеріалу. Я вирішив використовувати в якості заготовок пластикові труби для зовнішньої каналізації і фітинги до них. Звичайно, з них створити повноцінний конус не вдасться, але я виявився не першим, хто спробував їх використовувати для цієї мети. Перевага такого вибору - в жорсткості деталей і герметичності їх з'єднань за рахунок ущільнювачів. Ще один плюс в тому, що є різні гумові вставки для труб, що дозволяють легко і герметично підключити шланг пилососа. До того ж при необхідності конструкцію можна легко розібрати.

Для своєї для збору великих деревної тирси і стружки я зробив циклон з труби ∅160 мм. Як з'єднувачів для шлангів використовував труби ∅50 мм. Хочу звернути увагу, що ексцентричний перехідник з труби ∅110 мм на ∅160 мм повинен бути обов'язково лійкоподібної форми. Я зустрічав плоскі, але вони не підійдуть - з ними нічого не вийде, і сміття буде застрягати.

Циклон своїми руками хід робіт

Порядок роботи. У заглушці на трубу ∅160 мм і трубі корпусу зробив отвори під відводи для шлангів. Далі, використовуючи термопістолет, вклеїв в заглушку шматок труби ∅50 мм. Вона повинна розташовуватися посередині корпусу циклону і бути на пару сантиметрів нижче бічної трубки, тому краще спочатку в заглушку вклеїти трубу довшу, а потім обрізати за місцем в процесі побудови.

В Інтернеті я знайшов скарги на те, що термоклей не прилипає до ПВХ трубі, І рада зварювати деталі за допомогою паяльника і шматочків самої труби. Я спробував, але так робити не став. По-перше, клей у мене відмінно прилип, а, по-друге, запах розплавленої пластмаси відбив всяке бажання що-небудь зварювати таким способом, хоча з'єднання, можливо, буде більш міцним і акуратним.

Складність роботи з термоклеем в тому, що він не розтікається, і шов при відсутності навичок виходить не дуже рівним. У мене був такий сумний досвід - я для вирівнювання шва вирішив нагріти його феном. Рівну поверхню клейового напливу я отримав, але при цьому деформувалася сама пластикова трубка, і її довелося викинути.

На наступному етапі я приклеїв до внутрішньої поверхні корпусу спіраль, яка повинна спрямовувати повітряний потік вниз до пиловловлювачів. Таке рішення рекомендував сам Білл Пентз - за його словами, це підвищує ККД циклону мало не вдвічі. Спіраль висотою близько 20% зазору повинна щільно прилягати до корпусу і робити один виток з кроком, рівним діаметру вхідного отвору для бічної труби.

Як матеріал для неї я використовував пластиковий стрижень, який нагрів феном і зігнув у формі спіралі (Фото 1), Після чого вклеїв його в корпус (Фото 2), Використовуючи термопістолет. Потім вклеїв бічну трубку (Фото 3), Внутрішній кінець якої спрямований трохи вниз.

Як тільки клей охолов і затвердів, я відміряв і обрізав трубку вертикального відводу, щоб вона була нижче обріза бічний трубки на 2-3 см, і остаточно зібрав всю конструкцію.

Ємність для сміття зробив з жорсткою пластикової бочки, До днища якої прикріпив коліщатка - для її чистки це виявилося дуже зручно (Фото 4). Збоку в бочці прорізав оглядове віконце і закрив акриловим склом на термоклей. Зверху посилив з'єднання пластиковим кільцем і болтами. Через такий ілюмінатор зручно стежити за заповненням ємності.

Кришки від бочки у мене не було, і я зробив її зі шматка стільниці, який довго чекав свого часу після врізки мийки на кухні (Фото 5). З нижнього боку стільниці фрезером вибрав паз під краю бочки і в нього для герметичності з'єднання вклеїв віконний ущільнювач (Фото 6). Отвір в кришці за правилами потрібно робити в центрі, але тоді у мене виникли б проблеми з розміщенням циклону в майстерні, тому я зробив отвір зі зміщенням. Кришка кріпиться до бочки на засувках від давно зламаного пилососа. Від нього також використовував шланг для підключення циклону. Хочу звернути увагу, що шланги краще брати саме від пилососів. Якщо взяти, скажімо, гофровану трубу для електропроводки, при включенні пилососа з'являються свист і моторошний шум.

Циклон для пилососа своїми руками

Підключення циклону до інструменту. Далеко не всі інструменти мають вихід для пилососа. Тому я вирішив виготовити нескладний регульований тримач для шланга пилососа. Для нього з обрізків фанери зробив заготовки важелів (Фото 7). Тримач доповнив каналізаційним хомутом для кріплення шланга (Фото 8). Підставку спеціально зробив великих розмірів, щоб була можливість закріпити її струбциною або утримувати вантажем. Тримач вийшов зручним - я його використовую не тільки для шланга пилососа, але і для переносної лампи, лазерного рівня і підтримки довгою заготовки в горизонтальному положенні.

Після складання циклону провів кілька експериментів для визначення його ККД. Для цього всмоктував стакан дрібного пилу, після чого вимірював її обсяг, що потрапила в ємність пилозбірника. В результаті переконався, що в бочку потрапляє приблизно 95% всього сміття, а в мішок пилососа - тільки дуже дрібний пил, і то незначне її кількість. Мене такий результат цілком влаштовує - мішок тепер чищу в 20 разів рідше, і тільки від дрібного пилу, що набагато легше. І це при тому, що моя конструкція за формою і пропорціям далеко не досконала, що, безумовно, знижує ККД.

Розводка. Перевіривши працездатність циклону, я вирішив зробити стаціонарну розведення шлангів по майстерні, так як триметрового шланга, безумовно, мало, а пилосос з циклоном громіздкі і неповороткі, кожен раз переміщати їх по майстерні незручно.

Завдяки тому, що використовувалися стандартні труби, Змонтувати таку розводку вдалося за годину. Пилосос і циклон я засунув в найдальший кут, а по майстерні проклав труби ∅50 мм (Фото 9).

У майстерні використовую спеціалізований пилосос BOSCH зеленої серії. Після чотирьох місяців експлуатації його в парі з циклоном можу сказати, що зі своїм завданням в цілому вони справляються. Але хотілося б трохи збільшити потужність всмоктування (при роботі з лобзиком доводиться присувати шланг мало не впритул до зони різання) і зменшити рівень шуму. Так як в сам пилосос потрапляє мало стружки, є ідея виготовити більш потужну крильчатку і винести її за межі майстерні на вулицю.

Ще можу сказати, що потужність всмоктування пилососа трохи впала при використанні його з циклоном, але на роботі це не сильно помітно. Були сумніви, що на елементах може накопичуватися статична електрика, адже вся конструкція - пластикова, але практично цього не відбувається, хоча раніше при зборі дрібного пилу шланг доводилося заземлювати.

Безумовно, при використанні професійних з великими вихідними отворами трубопроводів такого діаметру недостатньо. Краще брати ∅110 мм або більше, але тоді і пилосос, і циклон повинні бути більш потужними. Однак для моїх домашніх робіт і цього цілком вистачає.

Шланг пилососа жорстко закріпив на маленькому відвід труби ∅50 мм і вставив його в потрібному місці розводки. Решта виходи розводки при цьому закриваються заглушками, жорстко надягнутими на короткі відводи. Перенести шланг - секундна справа.

В процесі експлуатації зіткнувся з однією невеликою проблемою. Якщо в шланг потрапляє маленький камінчик (бетонні підлоги у мене давно не ремонтувалися) або інший невеликий, але важкий предмет, він рухається по трубах до вертикального ділянки перед циклоном і там залишається. При скупченні таких частинок за них чіпляється інше сміття, і може утворитися засмічення. Тому перед вертикальним ділянкою розводки я врізав камеру з труби ∅110 мм з ревізійним віконцем. Тепер весь важкий сміття збирається там, і, відкрутивши кришку, його легко дістати. Це дуже зручно, коли випадково в пилосос потрапляє кріплення або дрібна деталь. тут проста - відкручую кришку, включаю пилосос і рукою перемішую все, що залишилося в ревізії. Дрібні частинки тут же відлітають в ємність циклону, а великі залишаються і легко виймаються. Кількість їх зазвичай незначне, але недавно в такому смітті знайшов зниклу біту саморезоверта.

Також отвір ревізії можна використовувати для тимчасового підключення шланга ∅100 мм. Досить відкрутити кришку - і отримуємо готовий отвір ∅100 мм. Природно, в цьому випадку треба заглушити всі інші входи розводки. Для спрощення під'єднання можна використовувати гнучкий перехідник (Фото 10).

Для дистанційного включення пилососа поруч з хомутом кріплення шланга встановив вимикач (Фото 11) і додаткову. Її можна використовувати для підключення електроінструменту, тоді точно не забудеш включити пилосос перед використанням інструменту - зі мною таке часто трапляється.

Всіма перерахованими пристосуваннями я регулярно користуюся. Результатом задоволений - в майстерні стало помітно менше пилу, простіше проводити прибирання. За цей час зібрав кілька мішків тирси, а в пилососі накопичується дуже мало сміття. Хочу перевірити циклон на збір дрібного садового сміття і пилу при зачистці бетонної підлоги.

Вважаю дану конструкцію дуже корисною і доступною для виготовлення в домашніх умовах.

Сергій Головков, Ростовська обл., М Новочеркаськ

при механічній обробці різних матеріалів може утворюватися велике кількостейпро стружки. З її видаленням ручним способом виникає багато труднощів. Для істотного спрощення даної процедури стали використовувати спеціальні пристосування, звані стружкоотсоса. Їх можна зустріти в спеціалізованих магазинах, вартість варіює в досить великому діапазоні, що пов'язано з функціональністю, продуктивністю і популярністю бренду. При бажанні подібне обладнання можна виготовити своїми руками, для чого достатньо знати різновиди та принцип роботи.

Принцип роботи

Стружкоотсос типу циклон своїми руками можна тільки після визначення основних принципів роботи. До особливостей можна віднести нижченаведені моменти:

- До основного корпусу підключається гофрований шланг невеликого перерізу, який концентрує і підсилює тягу. На наконечнику може бути різна насадка, все залежить від конкретної поставленої задачі.

- У верхній частині конструкції розташований двигун, який безпосередньо пов'язаний з крильчаткою. При обертанні повітря розряджається, за рахунок чого створюється вимагається тяга.

- При всмоктуванні стружка осідає в спеціальній ємності, а повітря виводиться через спеціальний патрубок, на якому встановлюється фільтр грубої очистки.

- На вихідному патрубку встановлюється ще фільтр тонкого очищення, який затримує дрібні частинки і пил.

В цілому можна сказати, що принцип роботи стружковідсмоктувачів типу циклон досить простий, за рахунок чого конструкція характеризується надійністю.

типи стружковідсмоктувачів

Практично всі моделі стружковідсмоктувачів типу циклон схожі. При цьому основні механізми, наприклад, двигун та циклону можуть дещо відрізнятися, що і визначають основну класифікацію. Все стружкотсоси типу циклон умовно можна розділити на кілька категорій:

- Для побутового застосування.

- Універсальні.

- Для професійного застосування.

Вибираючи модель для домашньої майстерні слід приділити увагу двом першим групам обладнання. Ця рекомендація пов'язана з тим, що їх вартість повинна бути відносно невисокою, при цьому продуктивності буде достатньо.

При частому проведенні роботи з майстерні, великому кількість стружок і при професійному надання послуг з прибирання майстерень та інших приміщень потрібно розглядати при виборі стружковідсмоктувачів типу циклон з професійної групи. Це пов'язано з тим, що воно характеризується більш високою продуктивністю і надійністю, може витримувати тривале застосування.

Пристрій стружкоотсоса типу циклон

Більшість моделей нагадує звичайний пилосос, який за рахунок сильної тяги всмоктує великі і дрібні стружки. Однак, використовувати навіть потужний і якісний пилосос для проведення прибирання майстерні не можна. Основними конструктивними елементами можна назвати:

- встановлюється електродвигун фланцевого типу, Потужність якого становить всього 3,5 кВт.

- Для розрядження повітря встановлюється вентилятор з міцною і стійкою до механічного впливу крильчаткою. Вона повинна бути досить великий для створення вимагає тяги.

- Циклон призначається для очищення повітря, який буде викидатися назовні. Його пристрій живиться фільтрацію великих елементів.

- Багатоступінчастий фільтр істотно підвищує ефективність проведеної процедури. Це пов'язано з тим, що на первинному етапі відбувається відділення великих елементів, після чого відокремлюються дрібні. За рахунок багатоступінчастої чистки можна істотно продовжити термін експлуатації фільтру і підвищити його ефективність.

- Нижній циклон призначається для безпосереднього забору стружки.

- Збірний мішок з міцного матеріалу призначений для тимчасового зберігання стружки та іншого сміття, які були відокремлені від проходить потоку повітря.

Якісні моделі мають герметичний корпус, який обшивається звуковбирними панелями. Для управління стружкоотсоса типу циклон розміщується електричний або механічний блок, для підключення гофрованого шланга з насадкою має бути спеціальний отвір.

Стружкоотсос типу циклон своїми руками виготовити нескладно, так як він багато в чому нагадує звичайний пилосос з великою кількістю фільтруючих елементів і високою потужністю. Пристрій циклону деревообробки характеризується високою надійністю, при дотриманні рекомендацій по експлуатації пристрій прослужити тривалий термін.

конструкційні особливості

У більшості випадків при самостійному виготовленні стружкоотсоса типу циклон встановлюється двигун малої і середньої продуктивності, який може харчуватися від стандартної мережі 220В.

Більш потужні агрегати забезпечуються трифазними двигунами, з харчуванням яких в побутових умовах виникає досить багато труднощів.

серед конструктивних особливостей слід відзначити той момент, що крильчатка встановлюється для забезпечення спірального завихрення повітряного потоку. При цьому важкі частки скидаються в спеціальну ємність, після чого відцентрова сила знову піднімає повітря для його видалення.

Підготовчі роботи

При виготовленні конструкції своїми руками можна істотно заощадити, проте деякі механізми все ж самостійно не зібрати. Прикладом можна назвати найбільш підходящий двигун і крильчатку. До підготовчого етапу можна віднести наступні дії:

- Формування плану дій по збірці саморобного обладнання.

- Пошук відповідного електродвигуна, перевірка його стану.

- Підбір інших механізмів, які не можуть бути виготовлені своїми руками.

У столярній майстерні багато, що потрібно для створення стружковідсмоктувачів типу циклон, можна виготовити своїми руками.

Інструменти

Залежно від обраної схеми можуть знадобитися найрізноманітніші інструменти. Найпростіше зовнішній корпус виготовити з дерева. Саме до нього будуть приєднуватися інші елементи. Рекомендований набір інструментів наступний:

- Індикатор і мультиметр.

- Стамеска і інші інструменти для роботи з деревом.

- Шуруповерт і різні викрутки, молоток.

Простота конструкції визначає те, що її можна виготовити при наявності найпоширеніших інструментів.

Матеріали і кріплення

Створюваний прилад повинен бути легким і герметичним, а також витримувати тиск, який чиниться при завихренні повітря. Для його виготовлення потрібні:

- Корпус можна зібрати з фанери, товщина якої близько 4 мм. За рахунок цього конструкція буде міцною і легкою.

- Для виготовлення інших деталей також будуть потрібні бруски дерева різної товщини.

- Полікарбонат.

- Фільтр можна взяти від ВАЗ інжекторного типу. Подібний фільтр коштує дешево, прослужить досить довго.

- Двигун можна зняти зі старого потужного пилососа, крильчатка буде кріпиться на вихідному валу.

- Для з'єднання основних елементів будуть потрібні гвинти, саморізи, болти з гайками, а також герметик.

Після знаходження всього необхідного можна приступати до виконання роботи.

Виготовлення циклонного фільтра

Як раніше було зазначено, виготовити фільтр досить складно, краще всього придбати дешевий вже готовий варіант виконання. Однак, для нього також буде потрібно посадочне герметичне місце.

Посадочне місце також виготовляється з дерева. У цьому випадку головне правильно вибрати відповідний діаметр відвідного отвори, так як занадто малий призведе до зниження пропускної здатності. Кріпити фільтр не потрібно, достатньо створити для нього блок, який буде ідеально підходити за своїми розмірами.

Створення фіксуючого кільця і \u200b\u200bфігурної вставки

Для фіксації полікарбонату при виготовленні корпусу потрібні дерев'яні кільця. Вони повинні мати внутрішній діаметр, що забезпечує необхідний обсяг накопичувального бака. Між двома фіксують кільцями будуть розташовані вертикальний планки, що утримують листи полікарбонату.

Виготовити подібні кільця в домашній майстерні можна при наявності відповідних навичок і устаткування. При цьому не варто забувати про те, що вони повинні мати високу міцність.

Установка фіксуючого кільця

Збірку корпусу можна почати з розміщення фіксуючих коліс і листів полікарбонату. Серед особливостей даного етапу можна відзначити наступні моменти:

- Листи фіксуються з обох сторін планками.

- З'єднання проводиться за допомогою саморізів.

- Для підвищення герметизації в нижньому і верхньому кільці створюються прорізи для листів, після установки яких шви закладаються герметиком.

Після складання корпусу можна приступити до установки інших елементів конструкції.

Установка бічного патрубка

Для того щоб виключити ймовірність розриву конструкції через засмічення фільтруючого елемента встановлюється бічний патрубок із запобіжним клапаном. Для цього в листі полікарбонату створюється отвір, яке з обох сторін закривається корпусом запобіжного патрубка.

Між дерев'яним планками і стінкою слід покласти гумову прокладку, можна підвищити ступінь герметизації шляхом використання герметика. Кріпитися елемент на корпусі за допомогою болтів і гайок.

Установка верхнього введення

Всмоктування стружки та повітря відбувається з верхньої частини конструкції. Для розміщення верхнього введення створюється невеликий корпус, в якому розміщується патрубок від старого пилососа.

При використанні спеціального патрубка забезпечується надійна фіксація шланга, який, до того ж, при необхідності можна буде швидко зняти. Саме тому не варто його виготовляти своїми руками.

Установка фігурної вставки

Фігурна вставка також потрібно для з'єднання вхідного патрубка. Вона повинна бути розташована так, щоб повітря з частинками надходив без труднощів.

Як правило, розташовується фігурна ставка навпроти вентилятора, за рахунок якого і здійснюється завихрення повітряного потоку. Шви найкраще обробити герметиком, що підвищить ступінь ізоляції конструкції.

Збірка циклонного фільтра

Після створення корпусу для розміщення фільтра його потрібно встановити на своє місце. Варто враховувати, що всередині також будуть розташовані електронні елементи, що забезпечують харчування електродвигуна.

Від зовнішньої частини корпусу циклонного фільтра відводиться ще один патрубок. Він буде потрібно для відведення повітряного потоку.

Принципи вибору стружкоотсоса і основні виробники

Виробництвом стружковідсмоктувачів типу циклон займається досить велика кількостей різних компаній. Принцип дії пристрою при цьому не відрізняється, тільки підвищується потужність і надійність конструкції.

Більшою популярністю користуються стружкоотсоси типу циклон іноземних брендів, вітчизняні коштують дешевше, але служать набагато менше.

Плануючи самостійне виготовлення стружкоотсоса, для максимальної економії грошей в першу чергу варто розглянути рішення на базі звичайного побутового пилососа.

Сам по собі пилосос марний для застосування в якості стружкоотсоса тому, що має маленький об'єм накопичувача. Саме цю проблему і потрібно вирішити за допомогою резервуара для стружки і пилу, а також циклонного елемента.

Саморобний стружкоотсос повинен мати три головних частини:

- Привід, в нашому випадку - це пилосос

- Резервуар для стружки

- циклонний елемент

Принцип роботи саморобного стружкоотсоса

Тяга пилососа створює в ємності циклону розрядження повітря, через різницю тиску зовні і всередині нашого стружкоотсоса стружка і пил засмоктуються у внутрішню частину циклонного елемента. Всередині циклону діють сили інерції і тяжкості під впливом яких важка фракція відходів відділяється від потоку повітря і падає вниз.

Що знадобиться для саморобного стружкоотсоса

Для накопичувального резервуара добре підійде пластикова ємність, Наприклад бочка на 65 літрів за ціною приблизно 1000 рублів

Циклонний елемент можна зробити з каналізаційних труб, Наприклад так

Конструкція з сантехнічних труб кріпиться на кришку бочки. Строімость труб, відводів (муфт) з манжетами також не перевищить 1000 рублів.

Додатково знадобляться:

- гайки, гвинти, шайби для фіксації вхідного патрубка

- пістолет з монтажним клеєм.

Як зібрати саморобний стружкоотсос

Коли в се куплено, можна починати збирати конструкцію стружкоотсоса.

- Зробіть отвір для вхідного патрубка в бічній частині сантехнічної труби, Який стоїть розмістити по дотичній до корпусу. Його варто встановити у верхній частині циклонного елемента, щоб отримати найвищу ступінь очищення. Зазори між патрубком і стінкою труби обов'язково залийте монтажним герметиком. рис.3

- Зробіть отвір для вихідного патрубка в кришці труби. рис.3

- Зберіть циклон частина, як на Рис.4

Шланг можна використовувати від пилососа, бажано з вбудованим металевим провідником для заземлення.

Пилосос можна використовувати будь-який, чим потужніший, тим краще.

Продуктивність подібного саморобного стружкоотсоса буде не високою, максимум для одного верстата, зате економія грошей буде дуже суттєвою!

Для мобільності, можна спорудити колісну опору зі шматка товстої фанери і меблевих коліс, встановити наш саморобний стружкоотсос на неї і легко катати по майстерні.

Якщо Вам потрібен професійний недорогий, розгляньте придбання, це надійний і простий стружкоотсос перевіреного вітчизняного виробника ЗАТ «Консар».

З самого початку роботи в майстерні зіткнувся з проблемою видалення пилу після роботи. Єдиною доступною можливістю навести порядок на підлозі було підмести його. Але через це в повітря піднімалося просто неймовірна кількість пилу, яка осідала відчутним шаром на меблях, на верстатах, на інструментах, в волоссі і в легких. Бетонна підлога в майстерні збільшував проблему. Деяким рішенням стало розбризкування води перед підмітанням і використання респіратора. Однак, це лише напівзаходи. Вода взимку замерзає в неопалюваному приміщенні і її доводиться возити з собою, крім того, водно-пилову суміш на підлозі важко збирати і вона теж не сприяє гігієні робочого місця. Респіратор по-перше блокує не всі 100% пилу, деяка частина все ж вдихається, по-друге він не захищає від осідання пилу на навколишнє оточення. Та й не в усі закутках можна пролізти віником щоб виколупати звідти дрібне сміття і тирса.

У такій ситуації самим ефективним рішенням було б пилососити приміщення.

Однак, використовувати побутовий пилосос не вийде. По-перше, його доведеться чистити через кожні 10-15 хвилин роботи (особливо якщо працювати на фрезерному столі). По-друге, у міру заповнення пилозбірника ефективність всмоктування падає. По-третє, кількість пилу, сильно перевищує розрахункові значення, сильно позначиться на ресурсі пилососа. Тут потрібно щось більш спеціалізоване.

існує безліч готових рішень для видалення пилу в майстерні, проте, їх вартість, особливо в світлі Кризи-2014, не робить їх занадто доступними. На тематичних форумах знайшов цікаве рішення - використовувати мішок в сукупності зі звичайним побутовим пилососом. Всі перераховані проблеми побутових пилососів вирішуються якщо видаляти з повітря пил та бруд до штатного пилососна пилозбірника. Деякі збирають циклонні фільтри з дорожніх конусів, інші -з каналізаційних труб, треті - з фанери і всього того, на що вистачає фантазії. Але я вирішив купити вже готовий фільтр з кріпленням.

Принцип роботи простий - повітряний потік закручується в конусоподібному корпусі фільтра і пил видаляється з повітря під дією відцентрової сили. При цьому пил обсипається через нижній отвір в ємність під фільтром, а очищене повітря виходить через верхній отвір в пилосос.

Однією з частих проблем в роботі циклонів є так звана "карусель". Це ситуація, коли бруд і тирса не падають в ємність для збору пилу, а нескінченно кружляють всередині фільтра. Така ситуація виникає від занадто великій швидкості потоку повітря, створюваного турбіною пилососа. Потрібно зменшити трохи обертів і "карусель" пропаде. В принципі вона не заважає - наступна порція сміття продавлює в ємність більшу частину з "каруселі" і встає на її місце. Та й у другій моделі пластикових циклонів цієї каруселі практично не буває. Для усунення підсосу повітря промазав термоклеем місце з'єднання фільтру з кришкою.

Ємність для збору пилу вирішив взяти по-більше, щоб рідше потрібно було виносити сміття. Купив бочку 127 літрів, вироблену, здається, в Самарі - розмірчик що треба! Возити бочку до мусорки збираюся як бабуся авоську - на інший візку, щоб не надриватися.

Далі вибір компоновки. Деякі встановлюють пилесборний установку стаціонарно і ведуть канали до верстатів. Інші просто ставлять поруч пилосос і бочку і перетягують їх у потрібне місце. Мені ж хотілося зробити мобільну установку на коліщатках, щоб переміщати все по майстерні одним блоком.

У мене досить маленька майстерня і питання економії місця саме на часі. Тому вирішив вибрати компоновку, при якій бочка, фільтр і пилосос розташовуються один над одним, займаючи мінімальну площу. Корпус установки вирішено варити з металу. Рамка з профільної труби визначає габарити майбутньої установки.

При вертикальній компоновці виникає ймовірність перекидання. Щоб зменшити таку ймовірність потрібно максимально погіршити підставу. Для цього матеріалом для заснування обраний куточок 50х50х5, якого пішло майже 3,5 метра.

Відчутну вагу візка компенсується наявністю поворотних коліс. Були думки, якщо конструкція буде не досить стійка, засипати в порожнину рамки свинцеву дріб або пісок. Але цього не було потрібно.

Для того, щоб домогтися вертикальності штанг довелося застосувати кмітливість. Придалися недавно придбані лещата. Завдяки такій нехитрій оснащенні вдалося домогтися точної установки кутів.

Зручно переміщати візок, тримаючись за вертикальні штанги, тому посилив місця їх кріплення. Крім того, це додаткове, нехай і не великий, обваження підстави. Взагалі, мені подобаються надійні речі з запасом міцності.

Бочка буде фіксуватися в каркасі установки за допомогою хомутів.

У верхній частині штанг знаходиться майданчик для пилососа. Далі в куточках в нижній частині будуть просвердлені отвори і закріплені дерев'яні дощечки з допомогою саморізів.

Ось, власне, і весь каркас. Начебто і нічого складного, але чомусь на його збірку пішло чотири вечори. З одного боку, я начебто не поспішав, працював у своєму темпі, намагаючись виконати кожен етап якісно. Але з іншого боку низька продуктивність пов'язана з відсутністю опалення в майстерні. Захисні окуляри і зварна маска швидко запотівають, погіршуючи оглядовість, громіздка верхній одяг сковує рухи. Але завдання виконане. Крім того, до весни залишилася всього пара-трійка тижнів.

Мені дуже не хотілося залишати каркас в такому вигляді. Хотілося його пофарбувати. Але на всіх банках з фарбою, які знайшов в магазині написано, що використовувати їх можна при температурі не нижче +5, а на деяких навіть не нижче +15. Градусник в майстерні показує -3. Як же бути?

Почитав тематичні форуми. Народ пише, що фарбувати можна сміливо навіть в мороз, аби фарба була не на водній основі і на деталі не було конденсату. А якщо фарба з затверджувачем, так взагалі не паритися.

Знайшов в потайничках стару, трохи загусла банку Хаммерайт, якої ще влітку фарбував на дачі турнік -. Фарба досить дорога, тому вирішив випробувати її в екстремальних умовах. Замість дорогого оригінального розчинника Хаммерайт долив в неї трохи звичайного знежирювачах, щоб зробити трохи пожиже, розворушив до потрібної консистенції і почав фарбувати.

Влітку ця фарба сохла за одну годину. Складно сказати скільки вона сохла взимку, але коли я повернувся в майстерню до вечора наступного дня фарба висохла. Правда без обіцяного молоткастого ефекту. Напевно, винен обезжириватель, а не негативна температура. В іншому інших проблем не виявлено. Покриття та виглядає і на дотик надійно. Мабуть, не дарма ця фарба коштує в магазині майже 2500 рублів.

Корпус циклону зроблений з хорошого пластика і має досить товсті стінки. Але кріплення фільтра до кришки бочки досить кволе - чотири саморезіка, вкручені в пластик. При цьому на шлангу, який кріпиться безпосередньо до фільтру можуть виникати значні бічні навантаження. Тому кріплення фільтра до бочки потрібно посилювати. Народ по-різному підходить до вирішення цієї проблеми. В основному, збирають додатковий каркас жорсткості для фільтра. Конструкції найрізноманітніші, але ідея приблизно така:

Я підійшов до цього дещо інакше. На одну з штанг наварив держатель для труб відповідного діаметру.

У цьому утримувачі я затискаю шланг, на який припадають все скручування і ривки. Таким чином, корпус фільтра захищений від будь-яких навантажень. Тепер установку можна тягнути за собою прямо за шланг не боячись що-небудь пошкодити.

Фіксувати бочку вирішив натяжним ременем. Коли вибирав в господарському магазині замки, зробив цікаве спостереження. П'ятиметровий стягнутий ремінь з храповим замком іноземного виробництва обійшовся мені в 180 рублів, а що лежить поруч голий замок типу "жаба" російського виробництва обійшовся б мені в 250 рублів. Ось де торжество вітчизняної інженерної думки і високих технологій.

Досвід показав, що у такого способу кріплення є важлива перевага. Справа в тому, що на форумах, присвячених цим фільтрам пишуть, що бочки як у мене при підключенні потужного пилососа можуть бути розчавлені через вакууму, що виникає при забиванні вхідного шланга. Тому при випробуваннях я навмисно перекрив отвір шланга і під дією вакууму бочка стиснулася. Але завдяки дуже щільному обхвату хомутами бочка стиснулася не вся, а лише в одному місці нижче обруча виникла вм'ятина. І коли я відключив пилосос вм'ятина сама виправилася з клацанням.

У верхній частині установки розташувалася майданчик для пилососа

В якості побутового пилососа придбав безмішкові майже двухкіловаттного монстра. Я вже було подумав, і вдома мені такий став би в нагоді.

Купуючи пилосос по оголошенню зіткнувся з якоюсь незрозумілою людською дурістю і жадібністю. Народ продає вживані речі без гарантії, з виробленої частиною ресурсу, недоліками в зовнішньому вигляді за цінами нижче магазинних на якісь 15-20 відсотків. І добре це були б якісь ходові речі, але б / у-шні пилососи! Судячи по терміну розміщення оголошень торгівля ця тягнеться інколи роками. І варто тільки почати торгуватися і називати адекватну ціну, як натикаєшся на грубість і нерозуміння.

У підсумку через пару днів все ж знайшов для себе відмінний варіант за 800 рублів. Відомий бренд, 1900 Ватт, вбудований мішок (вже другий в моїй системі) і ще один фільтр тонкого очищення.

Для його кріплення не придумав нічого більш елегантного, ніж притиснути стяжним ременем. В принципі, тримає надійно.

Довелося трохи помудрувати з з'єднанням шлангів. У підсумку маємо таку установку. І вона працює!

Зазвичай коли читаєш відгуки від першого використання таких штуковин народ захлинається від захвату. Ось щось подібне і я відчув при першому включенні. Чи жарт - пилососити в майстерні! Там, де всі ходять у вуличному взутті, де всюди летить металева стружка і тирса!

Я ніколи раніше не бачив цей бетонну підлогу, який неможливо вимести через застрягла в порах пилу, таким чистим. Наполегливі спроби підмести його приводять тільки до підвищення щільності пилу в повітрі. І така чистота далася мені за пару легких рухів! Навіть не довелося надягати респіратор!

У бочку вдалося зібрати те, що залишилося після попередньої прибирання віником. При роботі пристрою завдяки просвечиваемости фільтра можна спостерігати цівки пилу, що закручуються всередині. У пилесборнике пилососа теж виявилася пил, але її було незначна кількість і це були особливо легкі і летючі фракції.

Дуже задоволений результатом. Більше в майстерні не буде пилових бур. Можна сказати, переходжу в нову еру.

Переваги моєї конструкції:

1. Займає мінімальну площу, обумовлену лише діаметром бочки.

2. Установку можна тягати і смикати за шланг не боячись вирвати фільтр.

3. Бочка захищена від роздавлювання при забиванні вхідного патрубка.

Через деякий час використання установки все-таки зіткнувся з проблемою нестачі жорсткості бочки.

Придбав більш потужний пилосос. Побутовий, але смокче як звір - засмоктує камені, гайки, саморізи, відриває штукатурку і вириває цеглини з кладки))

Цей пилосос схлопнув синю бочку навіть без засмічення вхідного шланга! Щільний обхват бочки хомутами не допоміг. Камери з собою не було, дуже шкода. Але виглядає це приблизно так:

На тематичних форумах попереджають про таку можливість, але все одно такого я не очікував. З великими труднощами виправив бочку і відправив її, неабияк пом'яту, на дачу - зберігати воду. На більше вона не здатна.

З цієї ситуації було два виходи:

1. Купити замість пластикової бочки металеву. Але потрібно знайти бочку абсолютно конкретного розміру, щоб вона точно встала в мою установку - діаметр 480, висота 800. Поверхневий пошук в інтернеті результату не дав.

2. самостотельного зібрати короб потрібного розміру з 15 мм фанери. Ось це реальніше.

Короб збирав на саморізи. Стики ущільнювали за допомогою двостороннього скотча на спіненої основі.

Візок довелося трохи переробити - переварити задній хомут під квадратний бак.

Новий бак, крім міцності і збільшеного за рахунок прямих кутів обсягу, має ще одну важливу перевагу - широке горло. Це дозволяє встановити в бак сміттєвий мішок. Він значно спрощує вивантаження і робить її на порядок чистіше (зав'язав мішок прямо в баку і без пилу вийняв і викинув). стара бочка цього не дозволяла.

Кришку ущільнювали спіненим утеплювачем для вікон

Кришку утримують чотири замки-жаби. Вони створюють необхідний натяг для уптолненія кришки на спіненої прокладці. Трохи вище я писав про ціновій політиці на ці замки-жаби. Але довелося розщедритися.

Добре вийшло. Симпатично, функціонально, надійно. Як я люблю.

У деревообробній промисловості система видалення пилу і стружки є незмінною складовою загального технічного оснащення майстерень і тому повинна розраховуватися, проектуватися і монтуватися відповідно до низки встановлених правил.

Чому так важлива система пиловидалення

Столярна обробка завжди пов'язана з рясним утворенням побічного матеріалу. Не буде перебільшенням назвати кількість виділеної пилу і стружки запаморочливим, адже пилова суспензія в деревообробних майстерень - це справжній бич, який як домашні, так і професійні майстри перемагає з різним ступенем успішності.

Але в чому насправді укладені необхідність і складність видалення відходів деревообробки? Вони представлені поєднанням ряду факторів, кожен з яких потребує вирішення досить специфічних завдань:

- Проблема № 1: мала вага продуктів відходу. На відміну від металообробної галузі та навіть робіт з полімерними матеріалами деревні стружка і пил дуже легкі, вони повільно осідають під впливом сили тяжіння, до того ж частинки вкрай погано зв'язуються між собою через статичної електрики.

- Проблема № 2: складність технологічного процесу. Навіть у скромній столярної майстерні присутній значний перелік обробного обладнання: стругальне, рейсмусові, розпилювальні, фрезерні та шліфувальні верстати - кожна технологічна одиниця служить джерелом стружки і пилу. При такому розмаїтті організувати систему аспірації вкрай складно.

- Проблема № 3: висока різноманітність фракцій відходів. В процесі обробки можуть утворюватися тріска, велика і дрібна стружка, тирса, пил і пудра. Складно уявити єдину систему фільтрації, на кожному ступені якої здійснюється затримка частинок певного розміру, в той час як створення універсального фільтра бачиться ще менш імовірною перспективою.

- Проблема № 4: вплив на якість обробки. Як стружка, так і мікроскопічна пил можуть утворювати нарости на ріжучих крайках або налипає на поверхню деталі. Все це негативно позначається на чистоті поверхні, до того ж підвищується ймовірність забруднення функціональних вузлів устаткування.

- Проблема № 5: небезпека побічних продуктів обробки. Йдеться зовсім не про те, що колосальна кількість пилу осідає на інструментах і матеріалах або завдає шкоди органам дихання. І навіть не про те, що велика кількість легкозаймистих частинок служить негативним фактором протипожежної безпеки. Вибухи в деревообробних майстерень носять воістину катастрофічні масштаби, адже суспензія дрібнодисперсних горючих частинок в повітрі - не що інше, як вибухова речовина аерозольного типу, аналогічне по руйнівності з газоповітряної сумішшю. Без жартів.

Висновок з вищевикладеного такий: будь-який об'єкт деревообробної промисловості повинен комплектуватися системою пило- та стружковидалення, причому бажано, щоб виконання такої системи було виконано на професійному рівні.

Загальна конфігурація

В цілому можна виділити два типи систем аспірації. Перший - локальні фільтруючі комплекси, якими комплектується кожна з одиниць встановленої обробного устаткування. Переваги локальних установок найбільш очевидні при значній віддаленості техніки на просторих майданчиках. Не має потреби прокладання магістральних каналів, немає потреби в організації воздухонасосного вузла підвищеної потужності. При цьому спостерігається очевидна вигода в енергозбереженні, адже локальний вузол фільтрації працює тільки тоді, коли задіяна певна частина обладнання.

Централізовані системи видалення стружки і пилу також не позбавлені достоїнств. Їх найбільш вигідно використовувати в тісних майстерень, де простір обмежений, а компонування обладнання виконана максимально компактно. Кожна одиниця обробної техніки підключена до магістрального витяжного ставу, який функціонує практично весь час роботи майстерні, по крайней мере, якщо задіяний хоча б один з верстатів. Переваги централізованих систем аспірації найбільш очевидні при високій завантаженості виробництва, проте такий підхід вимагає якісної організації технологічного процесу. Варто відзначити, що загальна система видалення побічних продуктів деревообробки вимагає менше вкладень при організації, але тягне більш значні витрати в процесі використання.

При цьому не забороняється організація гібридних систем. Скажімо, найбільш задіяні частини комплексу, такі як циркулярна пила, Рейсмус, фрезерний верстат і іже з ними можуть бути об'єднані спільною системою пиловидалення. У той же час верстати, використовувані час від часу, наприклад, гриндер або барабанна шліфування, мають власні локальні вузли фільтрації. Ключове правило таке: питання організації системи видалення стружки і пилу повинен бути поставлений на чільне місце при створенні закритою деревообробної майстерні і ретельно продуманий перед остаточним рішенням про розміщення обладнання і затвердження технологічного циклу.

Який вибрати повітряний насос

Серцем всієї системи аспірації служить повітряний насос. Незалежно від того, чи є система локальної або централізованої, ефективність її роботи цілком залежить від продуктивності цього вузла. Можна запропонувати кілька варіантів: промисловий пилосос, один або кілька канальних лопатевих вентиляторів, або один відцентровий.

У домашніх майстерень пилососи використовуються найбільш часто в ролі центрального вузла системи аспірації. Пояснюється це досить просто: по-перше, продуктивності такого обладнання часто виявляється цілком достатньо, ну а по-друге, сам пилосос може використовуватися для прибирання майстерні, або швидкого очищення робочого місця та інструменту. Для подібних цілей можуть успішно застосовуватися як промислові (будівельні) пилососи, так і побутові електроприлади потужністю понад 2-2,5 кВт. Потрібно відзначити, що є велика різниця між пилососом і стружкоотсоса, але докладніше цієї теми ми торкнемося трохи пізніше.

Інший тип систем аспірації на увазі використання канальних вентиляторів високої потужності. По суті, такий варіант представляє спробу адаптування обладнання для нехарактерних цілей, проте, подібні проекти мають право на життя і, більш того, успішно використовуються в домашніх і невеликих виробничих майстерень. Потрібно пам'ятати, що канальні лопатеві вентилятори вкрай вразливі до наявності в потоці перекачується повітря твердих частинок, тому їх завжди встановлюють в кінці циклу очищення, іншими словами, такий повітряний насос перекачує вже очищене повітря, при тому, що всі елементи системи працюють в режимі розрідження, але не нагнітання.

Говорити про ключові параметри насосного вузла краще в контексті порівняння сучасних пилососів і стружковідсмоктувачів. Всього таких параметра три: споживана потужність, обсяг переміщуваного повітря, або просто продуктивність, а також створюване розрідження. Якщо не вдаватися в технічні деталі, пилосос більше призначений для відриву частинок з поверхні, в той час як стружкоотсос орієнтований на захоплення зважених в повітрі частинок, що вилетіли з-під робочого органа, будь то фреза, пильний диск або шліфувальна стрічка. Серед інших переваг стружкоотсоса необхідно виділити наявність збірного мішка значного обсягу, а також невимогливість до наявності в складі системи сепарації вузла, тобто циклонного отделителя. При цьому відцентрові вентилятори, Які використовуються в абсолютній більшості стружковідсмоктувачів, сильно втрачають в продуктивності, якщо в системі трубопроводів є заужение перетину. Пилососи же в складі загальної системи аспірації вимагають глушіння висновків на обладнанні, яке в даний момент не використовується. Тому системи на базі пилососів краще використовувати в парі з ручним інструментом або, наприклад, шліфувальними верстатами, де на площі захвату повинна розташовуватися якомога ближче до зони обробки для максимально ефективного видалення дрібнодисперсного пилу, що представляє найбільшу небезпеку. У свою чергу, відцентрові вентилятори особливо корисні через можливість перекачувати повітря навіть при високому вмісті частинок великої фракції, адже двигун «равлики» розташована поза потоком.

Трубопровідний ставши і гнучкі канали

Як централізовані, так і локальні системи аспірації потребують сполучних трубопроводах, за допомогою яких проводиться переміщення відходів від зони захоплення до фільтруючому вузлу. Перелік матеріалів, придатних для влаштування системи трубопроводів, досить широкий.

Спочатку найбільший інтерес викликають гнучкі вентиляційні канали. Вони складаються з поліетиленовою або поліуретанової оболонки, посиленою спіральним армирующим шнуром. Настільки високе поширення гнучкі трубопроводи отримали завдяки простоті монтажу, дешевизні, відсутності необхідності у використанні поворотних фітингів і можливості оперативно змінювати конфігурацію системи. Одним з найважливіших переваг гнучких каналів служить плавність повороту става, що знижує загальний аеродинамічний опір.

Однак гнучкі трубопроводи не позбавлені недоліків. Не можна забувати, що всередині каналу діє досить сильне розрідження, особливо якщо система підключена до потужного воздухонасосу. Якщо велика частина висновків аспіраційної системи заглушена, трубопровід може попросту схлопнуться, такі випадки аж ніяк не рідкісні. Також через малу механічної міцності канали не рекомендується прокладати по підлозі або в зонах, де потенційно можливо їх пошкодження. Найбільш бюджетні представники гофрованих шлангів мають внутрішню ребристу поверхню, через що при роботі системи аспірації трубопровід починає цілком відчутно свистіти, при цьому збільшується опір потоку повітря. Також для них дуже характерно налипання пилу на стінках через накопичення статичного заряду.

Переваги та недоліки жорстких трубопроводів прямо протилежні. Так, в такому випадку потрібно надійна система кріплення, з'єднань буде більше, проте завдяки внутрішній гладкій поверхні труб в них не відбувається засмічень, налипання вологої стружки і зниження швидкості потоку. Потрібно, однак, пам'ятати, що за вартістю жорсткий ставши обійдеться значно дорожче гнучкого, до того ж обладнання, підключене до системи аспірації, залишиться імобілізованим. З огляду на останнього часто практикується комбінування жорстких і гнучких трубопроводів: по стелі розводять магістраль до пилососа з металевих або ПВХ-каналів круглого або квадратного перетину, а потім за допомогою спеціальних відгалужувальних фасонних виробів виконується перехід на гофровані рукави для підключення обладнання.

системи фільтрації

найважливіший функціональний елемент системи аспірації після повітряного насоса - вузол фільтрації, абсорбції та утилізації побічних продуктів обробки. В цьому плані існує досить велика кількість варіацій, однак для домашніх майстерень придатні лише кілька.

Перший і найбільш важливий елемент - сепараційний фільтр, інакше званий циклоном. Його основне призначення - відокремити найбільші фрагменти, такі як стружка і тріска, щоб в подальший цикл очищення надходила тільки суспензія дрібних частинок. Пристрій циклонного фільтра примітивно, через що багато майстрів виготовляють його самостійно, проте покупної варіант забезпечує додаткові переваги. Наприклад, завдяки розподіленої подачі досягається більш ефективне осадження частинок, до того ж в деяких моделях передбачена можливість вологого абсорбції, що знижує кількість дрібнодисперсного пилу на виході.

Іноді системи аспірації не мають іншого фільтруючого елемента, крім циклонного фільтра. Наприклад, якщо викид повітря виконується на вулицю, система тонкої фільтрації просто не потрібно. Такий підхід не завжди розумний: в зимовий час при роботі витяжної системи з потужним воздухонасосом теплота з приміщення викидається практично миттєво, що змушує встановлювати фільтри тонкого очищення. У найпростішому випадку це звичайні збірні мішки, що затримують основну частину дрібнодисперсного пилу, такий варіант найбільш характерний для локальних установок. Найвищою якістю очищення повітря характеризуються пилососа, основним вузлом в яких служить пилосос з двома і більше ступенями очищення. Магістральні пилососи також можуть комплектуватися широким набором очисних елементів, хоча найбільш часто використовуються паперові мішки і гофровані повітряні фільтри за типом автомобільних.

Вловлювачі та інші комплектуючі

На закінчення варто розповісти про ті елементи, яким приділяється найменше значення, хоча їх важливість важко переоцінити. Мова йде про всілякі розтрубах, прийомних воронках і кожухах, а також про доречність їх використання з тим чи іншим видом обладнання.

Як вже говорилося, при роботі на шліфувальних верстатах утворюється значна кількість мікроскопічного пилу. При підключенні системи аспірації до такого устаткування основна ставка робиться на захоплення саме найдрібніших частинок, в той час як велика стружка може вільно падати на підлогу і потім збиратися ручним способом або пилососом. Якщо використовувати в таких випадках прийомні воронки, повітряний потік від самого робочого органу буде створювати завихрення і захоплення дрібного пилу стане можливим тільки за умови досить сильного всмоктування. Найбільш розумним буде виключити приймальний розтруб і розмістити всмоктуючий патрубок в безпосередній близькості до зони обробки.

А ось де розтруби дійсно необхідні, так це у фрезерних, токарних та розпилювальних верстатах, а також на строгальном обладнанні. Тут основний упор робиться на втягування великої стружки і тирси, тому найкращим варіантом буде оснастити робочу зону прийомним кожухом, максимально точно повторює форму робочого органу і прилеглим до стаціонарних поверхонь якомога щільніше. Звертаємо увагу, що оптимальне сумарне перетин зазору по всім сторонам кожуха має бути в 1,5-2 рази більше умовного проходу каналу, яким верстат підключений до системи пиловидалення. При великих значеннях рекомендується використання ущільнюючих щіток, особливо це важливо для фрезерного обладнання.